ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая патентная заявка испрашивает приоритет по патентной заявке США №61/880,268, поданной 20 сентября 2013 г., включенной в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится в целом к распылительным форсункам и, более конкретно, к узлам распылительных форсунок, в частности, приспособленным для атомизирования и распыления жидкости, подаваемой в райзер реактора флюидизированного каталитического крекинга.

УРОВЕНЬ ТЕХНИКИ

[0003] Узел распылительной форсунки приведенного выше типа показан и описан в патенте США №5,921,472, раскрытие которого включено в настоящую заявку посредством ссылки. Такие узлы распылительных форсунок обычно включают в себя корпус форсунки, который образует смесительную камеру, в которую вводят жидкий углеводород и сжатый газ, например пар, и в которой атомизируется жидкий углеводород. Для улучшения атомизирования жидкости в смесительной камере отбойный стержень проходит в камеру и образует отбойную поверхность для жидкости на центральной линии смесительной камеры, диаметрально противоположную относительно впуска жидкости, о которую ударяется струя жидкости под давлением и диспергируется в поперечном направлении, и на которую направляется пар под давлением из газового впуска для дополнительного взаимодействия с жидкостью и ее разделения на мелкие капли. Атомизированная жидкость в смесительной камере направляется под действием пара под давлением через удлиненный трубчатый цилиндр, обычно установленный в стенке райзера реактора каталитического крекинга, для выпуска из распылительного наконечника на его конце, расположенном ниже по потоку, в райзере.

[0004] Корпус форсунки, который образует смесительную камеру и принимает отбойный стержень, впуск жидкого углеводорода и впуск пара под давлением, является относительно дорогостоящим компонентом узла распылительной форсунки. Корпус форсунки обычно выполняют станочной обработкой из цельной металлической заготовки, которая вследствие сложности формы, является трудоемкой и длительной, существенно увеличивающей стоимость узла форсунки. Кроме того, поскольку конец отбойного стержня расположен на пути прохождения струи под давлением, он дополнительно подвержен эрозии от нагнетания пара, что обуславливает необходимость его периодической дорогостоящей замены. Для эффективной работы дополнительно требуется продолжение смешивания между собой атомизированного жидкого углеводорода и пара во время прохождения через удлиненный цилиндр узла форсунки без нежелательного расслаивания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0005] Задачей изобретения является создание узла распылительной форсунки для подачи жидкого углеводорода, относительно простого по конструкции и подходящего для значительно более экономичного изготовления.

[0006] Другой задачей является создание узла распылительной форсунки, охарактеризованного выше, который является эффективным для атомизирования и распыления жидких углеводородов с высоким кпд в системах каталитического крекинга, с меньшей подверженностью износу и эрозии во время долгосрочной эксплуатации.

[0007] Другие задачи и преимущества изобретения должны стать понятными после прочтения следующего подробного описания со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

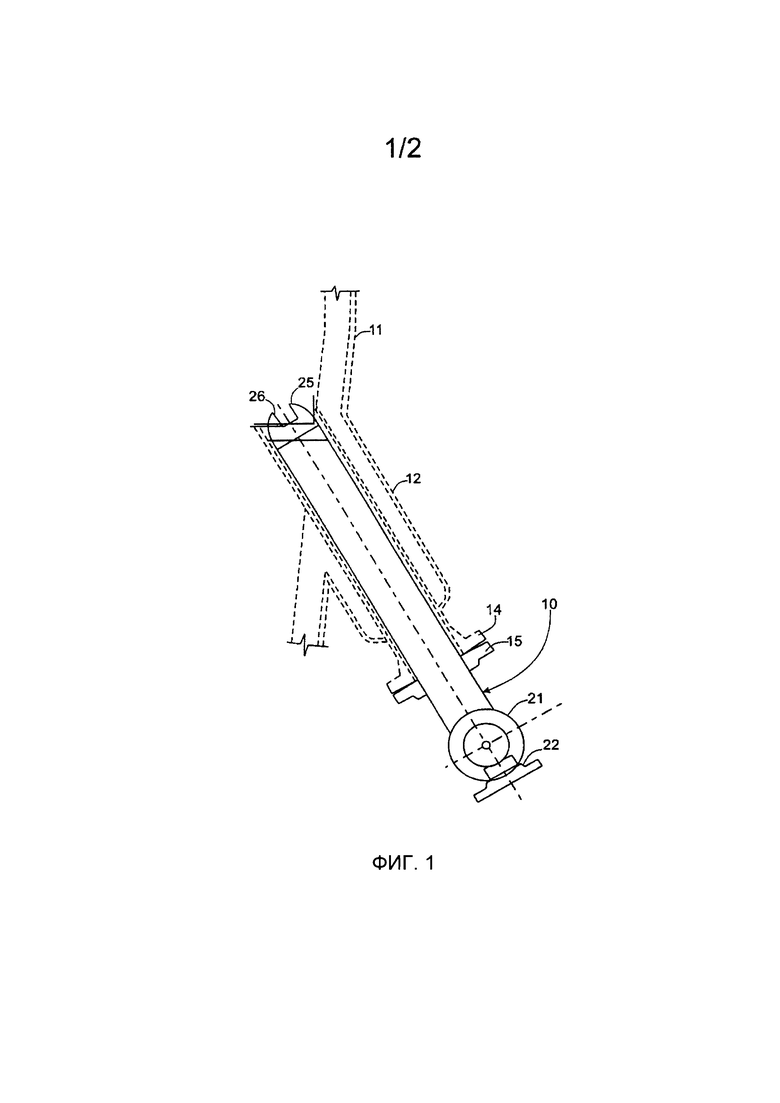

[0008] На фиг. 1 схематично показан узел распылительной форсунки согласно настоящему изобретению, установленный в стенке райзера реактора каталитического крекинга.

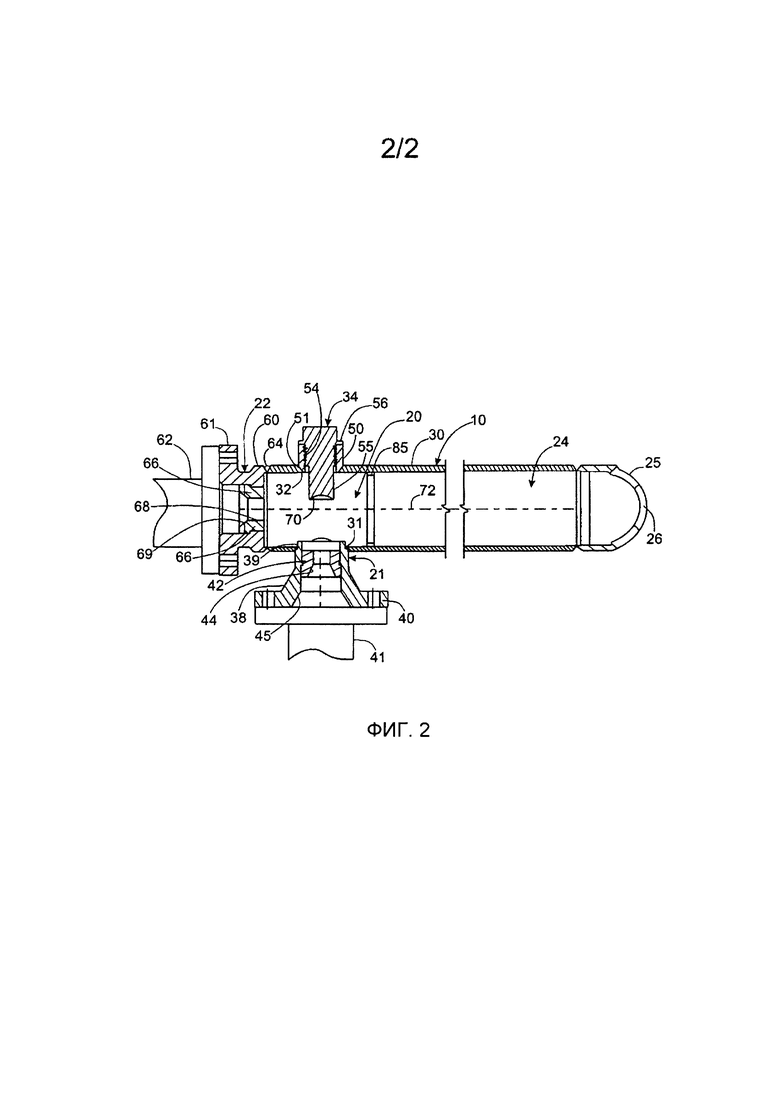

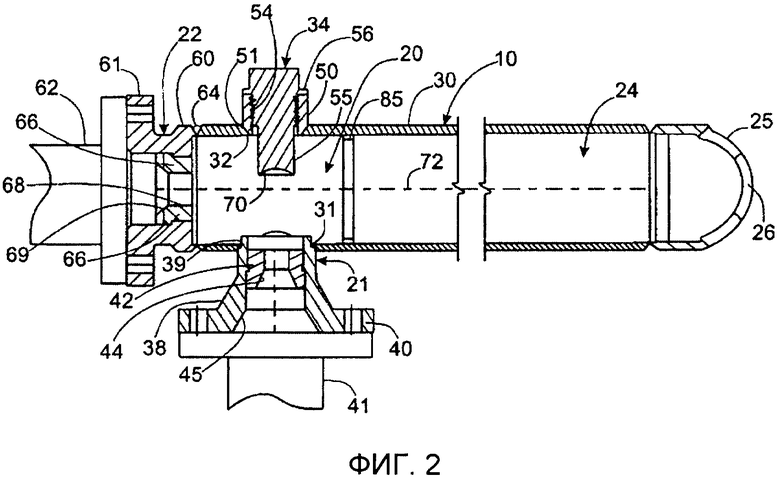

[0009] На фиг. 2 показана увеличенная продольная секция узла распылительной форсунки по фиг. 1.

[0010] Хотя изобретение может претерпевать различные модификации и иметь альтернативные конструкции, конкретный его иллюстративный вариант осуществления показан на чертежах и подробно описан ниже. Следует понимать, что изобретение в общем не ограничено конкретной раскрытой формой, но напротив охватывает все модификации, альтернативные конструкции и эквиваленты, соответствующие сущности и объему изобретения. В этом отношении понятно, что хотя проиллюстрированный узел распылительной форсунки является особенно эффективным для атомизирования и распыления жидких углеводородов в системах каталитического крекинга, использование узла форсунки не ограничено данным вариантом применения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0011] Как показано более конкретно на чертежах, приведенный в качестве примера узел 10 распылительной форсунки согласно изобретению установлен обычным способом в герметичной стенке 11 (показано в линиями воображаемого контура) райзера реактора флюидизированного каталитического крекинга. Узел 10 распылительной форсунки закреплен в трубчатой муфте 12, установленной в стенке 11 под острым углом к вертикали для выпуска атомизированных жидких углеводородов вверх в райзер. Трубчатая муфта 12 имеет проходящий наружу фланец 14, к которому можно крепить опорный фланец 15, закрепленный на узле 10 распылительной форсунки.

[0012] Узел 10 распылительной форсунки, как лучше всего показано на фиг. 2, в основном содержит зону 20 смешивания, имеющую впуск 21 жидкого углеводорода и впуск 22 пара под давлением или газа, расположенные с наружной стороны стенки 11 райзера или стояка, зону 24 расширения удлиненного цилиндра, сообщающуюся с зоной 20 смешивания, расположенной в поддерживающей форсунку муфте 12 и стенке 11 райзера или стояка и проходящей через них, и распылительный наконечник 25, имеющий одно или несколько выпускных отверстий 26, расположенных в райзере или стояке, для выпуска и направления атомизированной распыленной жидкости.

[0013] Согласно изобретению узел распылительной форсунки имеет относительно простую конструкцию, что делает его изготовление экономичным, и обладает функциональными возможностями эффективного атомизирования и направления подачи с высоким кпд жидких углеводородов в системах каталитического крекинга. С этой целью в показанном варианте осуществления зона 20 смешивания и зона 24 цилиндра образованы общим корпусом форсунки в виде непрерывного цилиндрического трубчатого элемента 30, проходящего по существу по всей длине узла распылительной форсунки. Трубчатый элемент 30 может являться одной деталью, выполненной из одного отрезка трубы, например стальной трубы Schedule 80 с внутренним диаметром около 2-8 дюймов (5,1-20,3 см). Трубчатый элемент 30 в данном случае имеет диаметрально противоположные просверленные отверстия 31, 32, смежные с расположенным выше по потоку концом, для приема впуска 21 жидкости и противоположного отбойного стержня 34, соответственно.

[0014] Показанный впуск 21 жидкости включает в себя впускной фитинг 38 с уменьшенным диаметром раззенкованной части 39, которая устанавливается в отверстие 31, которое в данном случае образовано сужающейся внутрь конической боковой стенкой, для содействия скреплению фитинга 38 с трубчатым элементом 30 надлежащим кольцевым сварным соединением. Фитинг 38 впуска жидкости имеет расположенный выше по потоку установочный фланец 40 для скрепления фитинга 38 с линией 41 подачи, которая в свою очередь соединяется с подходящим источником подачи жидкого углеводорода. Фитинг 38 впуска жидкости принимает установленный внутри элемент 42 с отверстием, который образует проход 44 впуска потока жидкости заданного диаметра, через который подаваемая жидкость направляется в зону 20 смешивания. Показанный элемент 42 с отверстием и фитинг 38, имеют соответствующие конические входные части 44, 45 для направления подаваемой жидкости в элемент 42 с отверстием и через него.

[0015] Отбойный стержень 34 в данном случае выполнен в виде резьбового болта, установленного во вкладыше с внутренней резьбой или резьбовой бобышке 50, имеющей скошенный внутрь конец 51, смежный со скошенной внутрь стороной отверстия 32 для содействия сварке вкладыша 50 по окружности отверстия 32. Отбойный стержень 34 в данном случае имеет наружную часть 54 с наружной резьбой для регулируемого резьбового взаимодействия с вкладышем 50, проходящую внутрь цилиндрическую часть 55 в виде столбика, размещенную в трубчатом элементе 30, и головку с проходящим наружу фланцем 56 для фиксации части 55 в виде столбика в заданном положении в зоне 20 смешивания противоположно впуску 21 жидкости.

[0016] Впуск 22 пара, аналогично впуску 21 жидкости, включает в себя фитинг 60, имеющий установочный фланец 61 для скрепления с линией 62 подачи, соединенной с источником подачи пара или другого сжатого газа или воздуха, и расположенную ниже по потоку цилиндрическую часть для скрепления с расположенным выше по потоку аксиальным концом трубчатого элемента 30. Концы фитинга 60 впуска пара и трубчатого элемента 30 также скошены для содействия скреплению сварным соединением 64. Фитинг 60 впуска пара включает в себя элемент 66 с отверстием для образования прохода 68 заданного диаметра для впуска пара под давлением с расположенной выше по потоку конической частью 69 для направления пара в и через проход 68 впуска пара.

[0017] Согласно дополнительному признаку данного варианта осуществления, разработан отбойный стержень 34 для улучшения диспергирования и атомизирования жидкости поперечным потоком пара под давлением с уменьшенным износом и эрозией отбойного стержня. С этой целью отбойная поверхность стержня 34 имеет наружную отбойную поверхность 70, расположенную радиально со смещением относительно центральной оси зоны 20 смешивания в сторону от центральной линии противоположно впуску 21 жидкости, и имеет конфигурацию с выемкой, обращенной внутрь, для повторного направления жидкости, падающей на отбойную поверхность 70, обратно в центр зоны смешивания для улучшенного взаимодействия с поперечным потоком струи под давлением для впуска 22 пара. Выполненная в виде выемки отбойная поверхность 70 в данном случае имеет искривленную внутрь сферическую конфигурацию. Альтернативно, направленная внутрь выемка отбойной поверхности может иметь цилиндрическую конфигурацию с осью цилиндрической поверхности, предпочтительно расположенной поперек центральной оси 72 трубчатого элемента 30. В предпочтительном варианте осуществления отбойная поверхность 70 отстоит на расстояние "d" от центральной оси зоны смешивания с величиной между 1/8 и 1/3 радиуса смесительной камеры, и наиболее предпочтительно составляет около 1/4 радиуса зоны смешивания.

[0018] Таким образом, во время работы узла 10 распылительной форсунки, жидкий углеводород, направленный в зону 20 смешивания, будет проходить через поперечный поток пара под давлением, направленного в узел распылительной форсунки из впуска 22 пара, и взаимодействовать с имеющей форму выемки отбойной поверхностью 70 отбойного стержня 34, который разделяет жидкость, диспергирует ее в поперечном направлении и повторно направляет обратно в центр зоны 20 смешивания для дополнительного улучшения разделения частиц жидкости и направления под действием пара в зону 24 расширения цилиндра и через нее. С имеющей форму выемки отбойной поверхностью 70, радиально отстоящей от оси 72 зоны 20 смешивания, поперечный поток пара под давлением улучшает разделение жидкости на частицы с уменьшением помехи от отбойного стержня аксиальному потоку пара, проходящему через зону смешивания и в зону цилиндра. Радиальное отнесение отбойной поверхности 70 относительно центральной оси 72 зоны 20 смешивания дополнительно минимизирует прямой удар потока по концу отбойного стержня 34 и полученную в результате эрозию вокруг отбойной поверхности 70, которая может отрицательно влиять на показатели работы распыления и обуславливать необходимость замены отбойного стержня.

[0019] Для улучшения продолжающегося взаимного перемешивания атомизированной жидкости и пара во время его прохода через зону 24 расширения цилиндра в распылительный наконечник 25 цилиндрическое дисперсионное кольцо 85 установлено между зоной 20 смешивания и зоной 24 цилиндра. Цилиндрическое дисперсионное кольцо 85 в данном случае эффективно образует расположенный ниже по потоку конец зоны 20 смешивания и расположенный выше по потоку конец зоны 24 расширения цилиндра. Обычно зона 24 расширения цилиндра имеет аксиальную длину в 2-10 раз больше аксиальной длины зоны 20 смешивания. В данном случае, цилиндрическое дисперсионное кольцо 85 установлено на аксиальном расстояние "I" ниже по потоку от центра отбойного стержня 34, которое меньше диаметра зоны 20 смешивания, и предпочтительно на расстоянии соответствующем около 3/4 диаметра зоны 20 смешивания.

[0020] Показанное дисперсионное кольцо 85 является отдельным металлическим цилиндрическим кольцом, имеющим относительно небольшую радиальную толщину, приваренным или иначе закрепленным в трубчатом элементе 30. Дисперсионное кольцо 85 имеет радиальную толщину "x" меньше 1/8 внутреннего диаметра зоны смешивания и предпочтительно около 1/10 внутреннего диаметра трубы, которая образует зону смешивания. Неожиданно было обнаружено, что небольшой кольцевой бурт или козырек, образованный дисперсионным кольцом 85, направляет периферийный участок аксиального потока пара и капель атомизированной жидкости внутрь, что достаточно для содействия продолжающемуся перемешиванию между собой капель и пара при их продвижении по длине зоны 24 цилиндра и выпуске из распылительного наконечника 25. При этом, небольшая радиальная толщина "х" дисперсионного кольца 85 не создает нежелательных помех потоку атомизированной жидкости, проходящему из зоны 20 смешивания в зону 24 расширения цилиндра.

[0021] Из приведенного выше можно видеть, что обеспечен узел распылительной форсунки, имеющий относительно простую конструкцию и экономичный в изготовлении. При этом узел распылительной форсунки является эффективным для атомизирования и распыления жидких углеводородов в системах каталитического крекинга с высокими показателями работы и меньше подвержен износу и эрозии во время долгосрочной эксплуатации.

Изобретение относится к распылительным форсункам и, более конкретно, к узлам распылительных форсунок, приспособленным для атомизирования и распыления жидкости, подаваемой в райзер реактора флюидизированного каталитического крекинга. Узел (10) пневматической распылительной форсунки для распыления жидкости в райзер реактора флюидизированного каталитического крекинга содержит полый корпус (30) форсунки, установленный проходящим через стенку (11) реактора флюидизированного каталитического крекинга. Полый корпус (30) форсунки образован цилиндрической трубой и имеет длину, достаточную для прохождения через стенку (11) райзера реактора флюидизированного каталитического крекинга. Образованный из цилиндрической трубы корпус (30) форсунки образует зону (20) смешивания и зону (24) расширения цилиндра, расположенную ниже по потоку от зоны (20) смешивания, с аксиальной длиной больше, чем у зоны смешивания. Узел также содержит впуск (21) жидкости, закрепленный в отверстии в боковой стенке неразъемного образованного из цилиндрической трубы корпуса (30) форсунки, через который струя жидкости под давлением направляется в зону (20) смешивания. Кроме того, узел содержит отбойный стержень (34), закрепленный в боковой стенке образованного из цилиндрической трубы корпуса (30) форсунки и проходящий в зону (20) смешивания, имеющий отбойную поверхность (70), по существу выровненную с впуском (21) жидкости, о которую ударяется струя жидкости, направленная в зону (20) смешивания из впуска (21) жидкости. Узел также включает впуск (22) газа под давлением, установленный в расположенном выше по потоку конце образованного из цилиндрической трубы корпуса (30) форсунки, через который струя газа под давлением направляется в зону (20) смешивания вдоль центральной оси (72) зоны (20) смешивания для атомизирования жидкости, ударяющейся об отбойную поверхность (70), и распылительный наконечник (25), установленный на расположенном ниже по потоку конце зоны (24) расширения цилиндра, образованного из цилиндрической трубы корпуса (30) форсунки, имеющий выпускное отверстие (26), через которое атомизированная жидкость выпускается в заданной форме распыления. В узле распылительной форсунки для газового распыления отбойная поверхность отбойного стержня установлена радиально смещенной относительно центральной оси зоны смешивания на стороне, противоположной впуску жидкости, на расстояние между 1/8 и 1/3 радиуса зоны смешивания. Отбойная поверхность выполнена с направленной внутрь выемкой для приема струи жидкости, вводимой в зону смешивания из впуска жидкости, и направления жидкости от отбойной поверхности и к центральной оси зоны смешивания для смешивания со струей газа под давлением, введенной в зону смешивания из впуска газа, для улучшенного разделения и атомизирования жидкости для направления в зону расширения цилиндра и через нее. Техническим результатом группы изобретений является повышение эффективности атомизирования и распыления жидких углеводородов с высоким кпд в системах каталитического крекинга с меньшей подверженностью износу и эрозии во время долговечной эксплуатации, а также упрощение конструкции и повышение экономичности изготовления. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Узел (10) пневматической распылительной форсунки для распыления жидкости в райзер реактора флюидизированного каталитического крекинга, содержащий:

полый корпус (30) форсунки, установленный проходящим через стенку (11) реактора флюидизированного каталитического крекинга, причем полый корпус (30) форсунки образован цилиндрической трубой и имеет длину, достаточную для прохождения через стенку (11) райзера реактора флюидизированного каталитического крекинга, при этом образованный из цилиндрической трубы корпус (30) форсунки образует зону (20) смешивания и зону (24) расширения цилиндра, расположенную ниже по потоку от зоны (20) смешивания, с аксиальной длиной больше, чем у зоны смешивания;

впуск (21) жидкости, закрепленный в отверстии в боковой стенке неразъемного образованного из цилиндрической трубы корпуса (30) форсунки, через который струя жидкости под давлением направляется в зону (20) смешивания;

отбойный стержень (34), закрепленный в боковой стенке образованного из цилиндрической трубы корпуса (30) форсунки и проходящий в зону (20) смешивания, имеющий отбойную поверхность (70), по существу выровненную с впуском (21) жидкости, о которую ударяется струя жидкости, направленная в зону (20) смешивания из впуска (21) жидкости;

впуск (22) газа под давлением, установленный в расположенном выше по потоку конце образованного из цилиндрической трубы корпуса (30) форсунки, через который струя газа под давлением направляется в зону (20) смешивания вдоль центральной оси (72) зоны (20) смешивания для атомизирования жидкости, ударяющейся об отбойную поверхность (70); и

распылительный наконечник (25), установленный на расположенном ниже по потоку конце зоны (24) расширения цилиндра, образованного из цилиндрической трубы корпуса (30) форсунки, имеющий выпускное отверстие (26), через которое атомизированная жидкость выпускается в заданной форме распыления.

2. Узел распылительной форсунки по п. 1, в котором образованный из цилиндрической трубы корпус (30) форсунки является неразъемной частью стальной трубы.

3. Узел распылительной форсунки по п. 1, в котором отбойная поверхность (70) отбойного стержня (34) установлена радиально смещенной относительно центральной оси зоны (20) смешивания на стороне, противоположной впуску (21) жидкости, на расстояние между 1/8 и 1/3 радиуса зоны (20) смешивания, и

при этом отбойная поверхность (70) выполнена с направленной внутрь выемкой для приема струи жидкости, вводимой в зону (20) смешивания из впуска (21) жидкости, и направления жидкости от отбойной поверхности (70) и в направлении к центральной оси (72) зоны (20) смешивания для смешивания со струей газа под давлением, введенной в зону (20) смешивания из впуска (22) газа, для улучшения разделения и атомизирования жидкости для направления в зону (24) расширения цилиндра и через нее.

4. Узел распылительной форсунки по п. 1, в котором впуск (21) жидкости включает в себя фитинг (38), прикрепленный к образованному из цилиндрической трубы корпусу (30) форсунки сварным соединением вокруг первого отверстия (31), и впуск (22) газа включает в себя фитинг, прикрепленный к расположенному выше по потоку концу корпуса (30) форсунки сварным соединением (64).

5. Узел распылительной форсунки по п. 4, в котором отбойный стержень (34) установлен во вкладыше (50) с внутренней резьбой, закрепленном во втором отверстии (32), для обеспечения регулируемого позиционирования его отбойной поверхности (70) по отношению к центральный оси (72) зоны (20) смешивания.

6. Узел распылительной форсунки для газового распыления, содержащий:

корпус форсунки, имеющий зону смешивания и зону расширения цилиндра, расположенную ниже по потоку от зоны смешивания, с аксиальной длиной больше, чем у зоны смешивания;

впуск жидкости, закрепленный в корпусе форсунки, через который струя жидкости направляется в зону смешивания;

отбойный стержень, закрепленный в корпусе форсунки и проходящий в зону смешивания, имеющий отбойную поверхность, образованную центральным концом отбойного стержня и по существу выровненную с впуском жидкости, о которую ударяется струя жидкости, направленная в зону смешивания из впуска жидкости;

впуск газа под давлением, установленный в расположенном выше по потоку конце корпуса форсунки, через который струя газа под давлением направляется в зону смешивания вдоль центральной оси зоны смешивания для атомизирования жидкости, ударяющейся об отбойную поверхность;

причем указанная отбойная поверхность отбойного стержня установлена радиально смещенной относительно центральной оси зоны смешивания на стороне, противоположной впуску жидкости, на расстояние между 1/8 и 1/3 радиуса зоны смешивания, и указанная отбойная поверхность выполнена с направленной внутрь выемкой для приема струи жидкости, вводимой в зону смешивания из впуска жидкости, и направления жидкости от отбойной поверхности и к центральной оси зоны смешивания для смешивания со струей газа под давлением, введенной в зону смешивания из впуска газа, для улучшенного разделения и атомизирования жидкости для направления в зону расширения цилиндра и через нее; и

распылительный наконечник, установленный на расположенном ниже по потоку конце корпуса форсунки, имеющий выпускное отверстие, через которое атомизированная жидкость выпускается в заданной форме распыления.

7. Узел распылительной форсунки по п. 6, в котором корпус форсунки является трубчатым элементом, выполненным с первым отверстием, смежным с расположенным выше по потоку его концом, которое принимает впуск жидкости, и вторым отверстием, противоположным относительно первого отверстия для приема отбойного стержня.

8. Узел распылительной форсунки по п. 7, в котором трубчатый элемент представляет собой неразъемную часть в виде трубы.

9. Узел распылительной форсунки по п. 7, в котором выемка в отбойной поверхности имеет искривленную внутрь конфигурацию.

10. Узел распылительной форсунки по п. 9, в котором выемка в отбойной поверхности имеет сферическую конфигурацию.

11. Узел распылительной форсунки по п. 9, в котором выемка в отбойной поверхности имеет цилиндрическую конфигурацию.

| US 7611080 B2, 03.11.2009 | |||

| US 7611080 B2, 03.11.2009 | |||

| US 5732885 A, 31.03.1998 | |||

| US 4565324 A, 21.01.1986 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5921472 A, 13.07.1999 | |||

| СПОСОБ И РЕАКТОР ДЛЯ СЖИГАНИЯ ГОРЮЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2198349C2 |

Авторы

Даты

2018-12-13—Публикация

2014-09-18—Подача