ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому составу полиэтилена для литья под давлением больших полых изделий, содержащему чистый углерод и/или УФ-стабилизатор.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Литье под давлением представляет собой способ литья малых и больших изделий. Литье под давлением осуществляется специальными литьевыми машинами с вращающимся шнеком в цилиндре. Заполнение формы осуществляется непрерывно или барьерным шнеком за счет создания давления.

Если изделие, отливаемое под давлением, обладает большими габаритами и сложной формой, то давление должно поддерживаться очень высоким для полного заполнения полости формы. Для решения этой проблемы часто используется несколько обогреваемых литников, создающих равномерный температурный профиль полиэтилена при литье под давлением, что позволяет минимизировать коробление больших полых изделий. Такие изделия часто содержат чистый углерод и/или УФ-стабилизатор.

Примеры полиэтилена для литья под давлением, подходящего для изготовления винтовых крышек, описаны в патенте WO 2005103096.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является разработка нового, улучшенного состава полиэтилена для литья под давлением, содержащего чистый углерод и/или УФ-стабилизатор и обладающего наборов полезных свойств, например, для литья по давлением половин корпусов резервуаров, исключающим сильное коробление и снижающим величину давления при литье, как правило, неооходимого при производстве больших полых изделий.

Эта задача решается новым полиэтиленом согласно настоящему изобретению.

Настоящее изобретение касается состава полиэтилена, обладающего плотностью от 0,943 до 1,1 г/см3, предпочтительнее от 0,945 до 0,980 г/см3, включающего в себя.

A) чистый углерод или УФ-стабилизатор, или смесь чистого углерода с УФ-стабилизатором;

B) полиэтилен, содержащий сополимеры этилена с 1-алкенами или смесь гомополимеров этилена и указанными сополимерами этилена с 1-алкенами и имеющий: молекулярно-массовое распределение (ММР) Mw/Mn в пределах от 7 до 15; плотность в пределах от 0,942 до 0, 954 г/см3, определенную в соответствии с ISO 1183 при 23°С; среднемассовую молекулярную массу Mw в пределах от 20000 г/моль до 500000 г/моль; MIE в пределах от 1,0 до 3,0 г/10 мин; MIF в пределах от 100 до 200 г/10 мин, предпочтительнее от 110 до 150 г/10 мин; и соотношение MIF/MIE в пределах от 40 до 50, где MIE представляет собой скорость течения расплава при 190°С с массой груза 2,16 килограмма, a MIF представляет собой индекс текучести расплава при 190°С с массой груза 21,6 кг, определенных в соответствии с ISO 1133.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительно состав полиэтилена по изобретению содержит от 0,25 до 50 вес. % чистого углерода и/или от 0,01 до 10 вес. % УФ-стабилизатора А), предпочтительнее от 0,5 до 2 вес. % чистого углерода и/или от 0,01 до 2 вес. % УФ-стабилизатора А), наиболее предпочтительно от 0,5 до 2 вес. % чистого углерода и от 0,01 до 1 вес. % УФ-стабилизатора А), причем все величины приведены по отношению к общей массе А)+В).

Примерами чистого углерода и УФ-стабилизаторов является чистый углерод компании Elftex TP, продаваемый фирмой Cabot, и светостабилизаторы на основе пространственно-затрудненных аминов (HALS), в частности, продаваемых фирмой BASF под торговой маркой Tinuvin. В общем все виды чистого углерода и УФ-стабилизаторов, обычно используемые в составах полиэтилена и подходящие для использования в соответствии с настоящим изобретением.

Примерами подходящих 1-алкенов в сополимерах В) являются С3-С20-альфа-олефины: пропен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен или 1 октен.

Особенно предпочтительными являются 1-бутен, 1-гексен или 1-октен.

В соответствии с настоящим изобретением, под сополимером следует понимать сополимер этилена, по меньшей мере, с одним сомономером, то есть, в соответствии с настоящим изобретением, "сополимер", включающий в себя терполимеры и выше, а также множественные сополимеризаты сомономера. В отличие от гомополимера, сополимер, по меньшей мере, предпочтительно содержит > 3,5 вес. % сомономера в дополнение к этилену, в расчете на общую массу указанного сополимера. В предпочтительном варианте осуществления, «сополимер», представляющий собой на самом деле двухкомпонентный сополимеризат этилена, по существу представляет собой только один тип сомономера. Термин "по существу один тип" предпочтительно означает, что > 97 вес. % сомономера составляет один вид молекулы сомономера.

Полиэтилен В) предпочтительно имеет CDBI равный 20-70%, более предпочтительно от 2XJ4 до менее чем 50%. CDBI (индекс распределения состава) является мерой, измеряющей колебания в распределении состава. Это описано в патенте WO 93/03093. CDBI определяется как весовой процент молекул сополимера с содержанием сомономера в пределах ± 25% от общей средней молярной массы сомономера, то есть как доля молекул сомономера, содержание сомономера в которых, находится в пределах 50% от среднего содержания сомономера. Содержание определяется анализом TREF (Элюционное фракционирование при повышении температуры) (Wild et J. Poly. Phys. Ed. Vol. 20. (1982) или патент US 5,008,204). По желанию оно может определяться более новым методом анализа CRYSTAF.

Предпочтительно полиэтилен В) имеет среднемассовую молекулярную массу Mw от 40,000 г/моль до 200,000 г/моль и более предпочтительно от 50,000 г/моль до 150,000 г/моль. Предпочтительно, z-средняя молекулярная масса Mz полиэтилена В) находится в диапазоне от менее чем 1 млн. г/моль, более предпочтительно от 200,000 г/моль до 800,000 г/моль. Определение z-средней молекулярной массы Mz описывается, например, в монографии Peacock, A. (ed.), Handbook of РЕ и опубликовано в High Polymers Vol.XX, Raff and Doak, Interscience Publishers, John Wieley & Sons, 1965, S. 443.

Определение показателей Mw, Mn и соотношения MWD описывается в монографии "Handbook of РЕ", ed. A. Peacoock, p. 7-10, Marcel Dekker Inc., New York/Basel 2000. Определение показателей Mw, Mn и соотношения Mw/Mn проводилось методом высокотемпературной гель-проникающей хроматографии с использованием способа, описанного в стандарте DIN 55672-1, от 1995 г. выпуск 02, февраль 1985. Характерными условиями, используемыми в соответствии с упомянутыми стандартами DIN, являются: растворитель 1,2,4-трихлорбензол (ТСВ), температура устройств и растворов 135°С, а в качестве концентрационного детектора инфракрасный детектор IR-4 компании PolymerChar, (Валенсия, Патерна 46980, Испания) способный работать с ТСВ. Дальнейшие подробности приведены в примерах.

Более того, предпочтительной является весовая концентрация полиэтилена В) с молярной массой <1 млн. г/моль, превышающая 95,5 вес. %, более предпочтительно превышающая 96 вес. % и особенно предпочтительно превышающая 97 вес. %, измеренная методом ГПХ для стандартного определения молекулярно-массового распределения. Она определяется обычным способом измерения молекулярно-массового распределения с использованием, например, программного обеспечения WIN-GPC компании "HS-Entwicklungsgesellschaft  wissenschaftliche Hard- und Software mbH", Ober-Hlbersheim / Germany.

wissenschaftliche Hard- und Software mbH", Ober-Hlbersheim / Germany.

Очевидно, что преимуществом в обработке при литье под давлением пользуется полиэтилен с хорошей текучестью, однако хорошей текучести в расплавленном состоянии трудно достичь, особенно для полиэтилена с очень длинными цепями, что часто приводит к короблению. Полиэтилен В) представляет собой длинноцепочечный полиэтилен, обеспечивающий высокую текучесть и незначительное коробление полых тел.

Полиэтилен В) может быть мономодальным или мультимодальным, по меньшей мере, бимодальным, определенным методом высокотемпературной гель-проникающей хроматографии (Высокотемпературная ГПХ полимеров в соответствии со способом, описанным в DIN 55672-1: 1995-02, выпуск февраль 1995 года, при характерных условиях, указанных выше в разделе, посвященном определению Mw, Mn методом высокотемпературной ГПХ). Кривую молекулярно-массового распределения мультимодального полимера, полученную методом ГПХ, можно рассматривать как суперпозицию кривых молекулярно-массовых распределений субфракций полимера, которые соответственно отображают два или несколько четко выраженных максимума или четко расширяются по сравнению с кривыми для отдельных фракций. Полимер, показывающий такую кривую молекулярно-массового распределения, называется "бимодальным" или "мультимодальным", соответственно результатам анализа ГПХ. Такие мультимодальные полимеры, определенные анализом ГПХ, могут производиться в соответствии с несколькими способами, например многостадийным способом с многостадийным чередованием, как описано в патенте WO 92/12182.

В одном предпочтительном варианте изобретения, предпочтительно в сочетании с применением смешанной системы, по меньшей мере, двух катализаторов с единым центром полимеризации на металле, полиэтилен В) имеет по существу мономодальную кривую молекулярно-массового распределения, определенную методом ГПХ, следовательно, являющуюся мономодальной в методе ГПХ, так как кривые распределения отдельных молекулярных масс субфракций полимера перекрывают друг друга и не позволяют больше различить отображения двух четко выраженных максимумов. Модальность в данном контексте определяется как количество случаев, когда дифференциал функции упомянутого массового распределения равен 0 (т.е. наклон равен 0) и где указанный дифференциал меняется от положительного до отрицательного значения, указывая на увеличение молярной массы в указанной точке, имеющей указанное функциональное значение, равное 0. От кривой распределения масс не требуется быть в полной мере колоколообразной, поэтому она "по существу" мономодальна. Наиболее предпочтительным является тот факт, что такое мономодальное распределение получают в результате одностадийной реакции в одном реакторе со смешанной или гибридной каталитической системой, предпочтительно со смешанными

катализаторами с единым центром полимеризации на металле, что приводит к увеличению выхода исключительно гомогенных различных продуктов катализатора в смеси, гомогенность которых, как правило, невозможно получить с помощью обычных методов смешивания.

Полиэтилен В) предпочтительно содержит, по меньшей мере, 0, 6 винильных групп/1000 атомов углерода, например, от 0,6 до 2 винильных групп/1000 атомов углерода, более предпочтительно от 0,9 до 10 винильных групп/1000 атомов углерода и наиболее предпочтительно от 1 до 5 винильных групп/1000 атомов углерода и, в частности, от 1,2 до 2 винильных групп/1000 атомов углерода. Содержание винильных групп/1000 атомов углерода определялось инфракрасным (ИК) анализом, согласно стандарту ASTM D 6248-98. Для целей настоящего изобретения определение "винильные группы" относится к группам -СН=СН2, а винилиденовые группы и внутренние олефиновые группы не подпадают под это определение. Виниловые группы обычно связывают с реакцией обрыва цепи полимера после введения этилена, в то время как концевые группы винилидена обычно образуются после реакции обрыва цепи полимера после введения сомономера. Предпочтение отдается, по меньшей мере, содержанию 0,9 винильных групп/1000 атомов углерода, более предпочтительно от 1 до 3 винильных групп/1000 атомов углерода и особенно предпочтительно от 1,3 до 2 винильных групп/1000 атомов углерода в 20 вес. % полиэтилена с самым низким значением молярных масс. Это определяется методом экстракции растворением-осаждением Холтропа, как описано в W. Holtrup, Makromol. Chem. 178, 2335 (1977) в сочетании с ИК-анализом различных фракций с виниловыми группами, измеренными согласно стандарту ASTM D 6248-98. В качестве растворителей используется ксилол и диэтиловый эфир этиленгликоля при температуре 130°С, а 5 г полиэтилена разделяются на 8 фракций.

Полиэтилен В) предпочтительно содержит, по меньшей мере, 0,005 винилиденовых групп/1000 атомов углерода, в частности от 0,1 до 1 винилиденовых групп/1000 атомов углерода и наиболее предпочтительно от 0,14 до 0,4 винилиденовых групп/1000 атомов углерода. Определение осуществлялось ИК-анализом согласно стандарту ASTM D 6248-98.

Полиэтилен В) предпочтительно содержит, по меньшей мере, от 0,7 разветвлений/1000 атомов углерода, в частности от 0,7 до 10 разветвлений/1000 атомов углерода и наиболее предпочтительно от 1,5 до 8 разветвлений/1000 атомов углерода. Разветвления/1000 атомов определяются способом ядерного магнитного резонанса 13С, как описано у James С. Randall, JMS-REV. Macromol. Chem. Phys. C29 (2 & 3), 201-317 (1989) и относятся к общему содержанию групп СН3/1000 атомов углерода.

Высокотемпературные спектры полимера, определенные способом ядерного магнитного резонанса 13С, получали на спектрометре Bruker DPX-400 при 120°С, работающего на частоте 100,61 МГц, путем разложения в ряд Фурье.

Пик S?? [C.J. Carman, R.A. Harrington and С.Е. Wilkes, Macromolecules, 10, 3, 536 (1977)] углерода использовался в качестве внутреннего эталона при концентрации 29,9 ч.млн. Образцы растворяют в 1,1,2,2-тетрахлорэтане-d2 при 120°С и при 8% концентрации в объемно-весовых процентах. Каждый спектр обрабатывали импульсом в 90° с 15 секундной задержкой между импульсами и проводили CPD (расщепление составного импульса) (WALTZ 16) для удаления связи 1Н-13С. Примерно 1500-2000 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 6000 или 9000 Гц. Оценка спектра осуществлялась со ссылкой на работу Какуго [М. Kakugo, Y. Naito, К. Mizunuma and Т. Miyatake, Macromolecules, 15, 4, 1150, (1982)] and J.С. Randal, Macromol. Chem Phys., C29, 201 (1989).

Образцы для ЯМР помещают в пробирки с атмосферой инертного газа и, в случае необходимости, расплавляют. Сигналы растворителя служат в качестве внутреннего стандарта в спектрах ЯМР, а их химический сдвиг преобразовывается в значения относительно ТМС.

Указанные разветвления предпочтительно являются короткоцепочечными разветвлениями (SCB), как правило, боковыми цепями С2-С6.

Они особенно предпочтительны в полиэтилене, сополимеризованном с 1-бутеном, 1-гексеном или 1-октеном в качестве 1-алкена, что дает от 0,001 до 20 этил, бутил или гексил коротких разветвлений/1000 атомов углерода и наиболее предпочтительно от 2 до 6 этил, бутил или гексил, разветвлений/1000 атомов углерода.

Наиболее предпочтительным является тот факт, что полиэтилен В) имеет по существу мультимодальное, предпочтительно бимодальное распределение, определенное анализом TREF, измеряющим содержание сомономера на основе поведения кристаллизации, по существу не зависящее от молекулярной массы данной полимерной цепи.

Мультимодальное распределение TREF означает, что анализ TREF позволяет, по меньшей мере, различать отображения двух четко выраженных максимумов, указывающих, по меньшей мере, на две различных степени разветвления и, следовательно, скорости внедрения сомономера во время реакции полимеризации. Анализ TREF определяет распределение сомономера на основе частоты появлений короткоцепочечных разветвлений боковой цепи, по существу, независимо от молекулярной массы, на основе поведения кристаллизации (Wild, L., Temperature rising elution fractionation, Adv Polymer Sci. 8: 1-47, (1990), также см. описание в патенте США 5,008,204, включенном сюда в качестве ссылки). Помимо TREF может применяться более новый метод CRYSTAF. Как правило, в предпочтительном варианте осуществления, полиэтилен В) содержит по существу две различных полимерных субфракции, синтезированных предпочтительно различными катализаторами с единым центром полимеризации на металле, а именно: первой субфракции, предпочтительно синтезированной неметаллоценовым катализатором, имеющим более низкое содержание сомономера, высокое содержание виниловой группы и предпочтительно более широкое молекулярно-массовое распределение; и второй субфракции, предпочтительно синтезированной металлоценовым катализатором, имеющего более высокое содержание сомономера.

Как правило, z-средняя молекулярная масса первой или неметаллоценовой субфракции будет меньше или по существу равна z-средней молекулярной массой второй или металлоценовой субфракции. В соответствии с анализом TREF, предпочтительно 5-40 вес. %, наиболее предпочтительно от 2 0 вес. % до 4 0 вес. % полиэтилена, имеющего высокое содержание сомономера (и низкий уровень кристаллизации), имеет степень разветвления от 2 до 40 разветвлений/1000 атомов углерода и/или 5-4 0 вес. %, наиболее предпочтительно от 20 вес. % до 4 0 вес. % полиэтилена, имеющего низкое содержание сомономера (и более высокий уровень кристаллизации), имеет степень разветвления менее 2, более предпочтительно от 0,01 до менее чем 2 разветвлений/1000 атомов углерода. Если полиэтилен В) имеет мультимодальное, по меньшей мере бимодальное распределение, согласно анализу ГПХ, то предпочтительно 5-40 вес. % полиэтилена с наивысшей молярной массой, более предпочтительно 10-30 вес. % и особенно предпочтительно 20-30 вес. % имеют степень разветвленности от 1 до 40 разветвлений/1000 атомов углерода, более предпочтительно от 2 до 20 ветвей/1000 атомов углерода.

Кроме того, является предпочтительным, что до 15 вес. %, более предпочтительно до 5 вес. % полиэтилена с наименьшей молярной массой имеют степень разветвления менее 5 разветвлений/1000 атомов углерода, более предпочтительно менее 2 разветвлений/1000 атомов углерода.

Далее является предпочтительным, что, по меньшей мере, 70% разветвлений боковых цепей превышающих СН3 в полиэтилене В) присутствуют в 50 вес. % полиэтилена, имеющего наивысшие молярные массы. Долю полиэтилена с наименьшей или наивысшей молярной массой определяют методом экстракции растворением-осаждением Холтропа, позже названного фракционированием по Холтропу, как уже описывалось и приводилось в ссылках. Вышеуказанные 8 фракций затем подвергались спектроскопии способом ядерного магнитного резонанса 13С.Степень разветвления различных фракций полимера определяется способом ядерного магнитного резонанса 13С, как описано у James С. Randall, JMS-REV. Macromol. Chem. Phys. C29 (2&3), 201-317 (1989). Степень разветвленности отражает скорость накопления сомономера.

Предпочтительным является значение η (вязкость) полиэтилена В) равное от 0,3 до 7 дл/г, более предпочтительно от 1 до 1,5 дл/г или, необязательно, более предпочтительно от 1,3 до 2,5 дл/г, где η (вязкость) представляет собой характеристическую вязкость, определенную-в-декалине-при-135°С капиллярным методом измерения" вязкости, согласно стандарту ISO 1628-1 и -3.

Полиэтилен В) предпочтительно имеет качество смешивания равное менее 3, в частности от > 0 до 2,5, измеренное согласно стандарту ISO 13949. Данное значение измеряется на полиэтилене, полученном непосредственно из реактора, т.е. порошке полиэтилена без предварительного плавления в экструдере. Данный полиэтиленовый порошок предпочтительно получается полимеризацией в одном реакторе. Качество смешивания порошка полиэтилена, полученного непосредственно из реактора, проверяется путем оценки тонких срезов ("микросрезов") образца под оптическим микроскопом. Неоднородность полимера проявляется в виде пятен или «белых точек». Пятна или «белые точки» преимущественно указывают на высокую молекулярную массу, на наличие частиц с высокой вязкостью в матрице с низкой вязкостью (см., например, U. Burkhardt et al. in "Aufbereiten von Polymeren mit neuartigen Eigenschaften", VDI-Verlag, Diisseldorf 1995, p. 71). Такие включения могут достигать размера до 300 мкм. Они приводят к растрескиванию под напряжением и хрупкому разрушению. Чем лучше качество смешивания полимера, тем меньшее количество и размер этих включений. Подсчитываются количество и размер этих включений и определяется степень качества смешивания полимера в соответствии со схемой оценки партии.

Полиэтилен В) предпочтительно имеет показатель длинноцепочечной разветвленности λ (лямбда) пределах от 0 до 2-х образований длинных цепей/10,000 атомов углерода и особенно предпочтительно в пределах от 0,1 до 1,5 образований длинных цепей/10,000 атомов углерода. Показатель длинноцепочечной разветвленности λ (лямбда) измеряют путем анализа рассеяния света, как это описано, например, в публикациях: ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provider; Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch Frequency in Polyethylenes, page 254-269.

Любая из добавок, обычно используемых в отрасли техники, к которой относится данное изобретение, может присутствовать в составе полиэтилена согласно изобретению.

Примерами являются неполимерные добавки, такие как смазывающие вещества и/или стабилизаторы.

Общее смешивание А) и В) и необязательно добавок может осуществляться всеми известными способами, хотя предпочтительно делать это непосредственно экструдером, таким как двухшнековый экструдер. Полиэтилен В) может быть получен с использованием каталитической системы, описанной ниже, и, в частности, в предпочтительных вариантах осуществления. Для получения указанного полиэтилена В) предпочтительно используется катализатор с единым центром полимеризации на металле или каталитическая система. В более предпочтительном варианте осуществления настоящее изобретение использует каталитический состав, содержащий, по меньшей мере, два различных катализатора полимеризации с единым центром полимеризации на металле а) и b), из которых а) представляет собой, по меньшей мере, один металлоценовый катализатор полимеризации, предпочтительно гафноцен, а b), по меньшей мере, один катализатор полимеризации на основе неметаллоценового соединения переходного металла, где b), предпочтительно, представляет собой компонент железо комплекса, где железо комплекс более предпочтительно содержит тридентатный лиганд.

На подходящие металлоценовые и в частности гафноценовые катализаторы а) приводится ссылка и описание Б патенте WO 2005/103096 с особым упором на гафноцены с общей формулой (VII).

Особенно предпочтительными являются гафноценовые катализаторы, где атом гафния образует комплекс с двумя циклопентадиенильными, инденильными или флуоренильными лигандами, где каждый лиганд, необязательно, замещен одной или несколькими C1-C8 алкильными и/или С6-С8 арильными группами, а свободные валентности атома гафния насыщаются галогеном, предпочтительно хлором, или C1-C4 алкильными или бензильными группами или их комбинацией.

Конкретными примерами являются:

бис-(циклопентадиенил)-гафний-дихлорид;

бис-(инденил)-гафний-дихлорид;

бис-(флуоренил)-гафний-дихлорид;

бис-(пентаметил-циклопентадиенил)-гафний-дихлорид;

бис-(этил-циклопентадиенил)-гафний-дихлорид;

бис-(изобутил-циклопентадиенил)-гафний-дихлорид;

бис-(3-бутенил-циклопентадиенил)-гафний-дихлорид;

бис-(метил-циклопентадиенил)-гафний-дихлорид;

бис-(1,3-ди-терт-бутил-циклопентадиенил)-гафний-дихлорид;

бис-(терт-бутил-циклопентадиенил)-гафний-дихлорид;

бис-(n-бутил-циклопентадиенил-гафний-дихлорид;

бис-(фенил-циклопентадиенил)-гафний-дихлорид;

бис-(1,3-диметил-циклопентадиенил)-гафний-дихлорид;

бис-(1-n-бутил-3-метил-циклопентадиенил)-гафний-дихлорид.

а также соответствующие соединения диметилгафния.

Подходящими катализаторами b) предпочтительно являются железо комплексы, включающие в себя тридентатный лиганд, несущий, по меньшей мере, два арильных радикала, предпочтительно каждый из указанных арильных радикалов несет галоген или трет-алкильный заместитель в орто-положении.

Что касается предпочтительных вариантов осуществления указанных железо комплексов b), то сюда включена ссылка на соответствующее изобретение в патенте WO 2005/103096.

Особенно пригодными тридентатными лигандами являются 2,6-бис-1-фенилиминометилпиридин и, предпочтительно, соответствующие соединения, где эти две фенильные группы, замещаются в орто-положении галогеном или трет-алкильным заместителем, в частности, хлором или трет-бутильной группой, а свободные валентности атома железа насыщается галогеном, предпочтительно хлором, или C1-С10 алкильными, С2-С10 алкенильными, С6-С20 арильными группами, или их комбинациями.

Получение соединений Ь) описано, например, в J. Am. Chem. Soc. 120, стр. 4049 ff (1998), J. Chem. Soc, Chem. Commun. 1998, 849 и патенте WO 98/27124.

Предпочтительными примерами комплексов b) являются:

2,6-бис-1-2-терт-бутилфениламиноэтилпиридин-железа(II)-дихлорид;

2,6-бис-1-2-терт-бутил-6-хлорфениламинопиридин-железа(II)-дихлорид;

2,6-бис-1-2-хлор-6-метилфениламиноэтилперидин-железа(II)-дихлорид;

2,6-бис-1-2,4-дихлорфениламиноэтилперидин-железа(II)-дихлорид;

2,6-бис-1-2,6-дихлорфениламиноэтилперидин-железа(II)-дихлорид;

2,6-бис-1-2,4-дихлорфениламинометилперидин-железа(II)-дихлорид;

2,6-бис-1-2 -дихлор-6-метилфениламиноэтилперидин-железа(II)-дихлорид;-

2,6-бис-1-2,4-дифторфениламиноэтилперидин-железа(II)-дихлорид;

2,6-бис-1-2,4-дибромфениламиноэтилперидин-железа(II)-дихлорид;

2,6-бис-1-4,6-диметил-2-хлорфениламиноэтилперидин-железа(II)-дихлорид;

или соответствующие треххлористые соединения, двухбромистые соединения или трехбромистые соединения.

Наиболее предпочтительным является использование одного единственного цирконоценового катализатора а), при тех же условиях проведения реакции гомополимеризации или сополимеризации этилена в одном реакторе вместе с одним единственным комплексом b), где а), предпочтительно, обеспечивает получение более высокого Mw, чем это делает комплекс b). В еще более предпочтительном варианте осуществления, оба компонента а) и b) находятся на носителе. В этом случае два компонента а) и b) могут находиться на разных носителях или на общем носителе. Наиболее предпочтительным является их применение на общем носителе, что обеспечивает относительную пространственную близость различных каталитических центров и, таким образом, обеспечивает хорошее смешивание различных образованных полимеров. Что касается предпочтительных типов и описаний носителей, а также использования компонентов активатора в дополнение к катализатору, иначе называемых сокатализаторами, то сюда включена ссылка на соответствующее изобретение в публикации WO 2005/103096.

Использование компонентов сокатализатора хорошо известно в области полимеризации этилена, как способы полимеризации, на которые дается ссылка на соответствующее изобретение в публикации WO 2005/103096.

В качестве носителя предпочтение отдается: оксиду кремния, хлориду магния, оксиду алюминия, мезопористым материалам, алюмосиликатам, гидроталькитам и органическим полимерам, таким как полиэтилен, полипропилен, полистирол, фторопласт или полимерам с полярными функциональными группами, например, сополимерам этена и акрилатам, акролеину или винилацетату.

Неорганические носители типа оксида кремния подвергаются термической обработке, например, для удаления адсорбированной воды.

Такую сушку обычно проводят при температуре в диапазоне от 50 до 1000°С, предпочтительно от 100 до 600°С, причем сушка при температуре от 100 до 200°С, предпочтительно, проводится при пониженном давлении и/или под слоем инертного газа (например, азота), или неорганический носитель прокаливается при температуре от 200 до 1000°С до получения желаемой структуры твердого вещества и/или достижения требуемой концентрации ОН на поверхности. Носитель может также подвергаться химической обработке с использованием обычных сиккативов, таких как металл-алкилы, предпочтительнее алюминийалкилы, хлорсиланы или SiCl4, или метилалюмоксан. Соответствующие способы обработки описаны, например, в патенте WO 00/31090.

В качестве совместного активатора (сокатализатора) для компонентов катализатора а) и b) предпочтение отдается использованию алюмоксану, такому как, например, монометилалюмоксан (МАО).

Компонент катализатора а) предпочтительно применяется в таком количестве, чтобы концентрация переходного металла из компонента катализатора а) в готовой каталитической системе составляла от 1 до 200 мкмоль, предпочтительнее от 5 до 100 мкмоль и особенно предпочтительно от 10 до 70 мкмоль на грамм носителя. Компонент катализаторах предпочтительно применяется в таком количестве, чтобы концентрация железа из компонента катализатора b) в готовой каталитической системе составляла от 1 до 200 мкмоль, предпочтительнее от 5 до 100 мкмоль и особенно предпочтительно от 10 до 70 мкмоль на грамм носителя.

Мольное соотношение компонента катализатора а) с активатором (сокатализатором) может находиться в интервале от 1:0,1 до 1:10000, предпочтительнее от 1:1 до 1:2000. Мольное соотношение компонента катализатора b) с активатором (сокатализатором), как правило, находится в интервале от 1:0,1 до 1:10000, предпочтительнее от 1:10000, предпочтительнее от 1:1 до 1:2000.

Предпочтительным является нахождение компонента катализатора а), компонента катализатора b) и активатора (сокатализатора) на одном носителе и вступление в реакцию с указанным носителем в суспензии или в растворе, предпочтительно углеводороде, имеющем от 6 до 20 атомов углерода, в частности, ксилоле, толуоле, пентане, гексане, гептане или их смесях.

Полимеризация одного этилена или с 1-алкенами, обычно проводится при температуре в диапазоне от 0 до 200°С, предпочтительнее от 20 до 200°С и особенно предпочтительнее от 25 до 150°С и под давлением от 0,005 до 10 МПа. Полимеризация может проводиться известным способом как объемная полимеризация, суспензионная полимеризация, газофазная полимеризация или полимеризация в сверхкритической среде в обычных реакторах, используемых для полимеризации олефинов.

Среднее время пребывания, как правило, составляет от 0,5 до 5 часов, предпочтительнее от 0,5 до 3-х часов. Преимущественные диапазоны давлений и температур для проведения полимеризации обычно зависят от способа полимеризации.

Среди указанных способов полимеризации предпочтительными являются: газофазная полимеризация, в частности в газофазных реакторах с псевдоожиженным слоем; полимеризация в растворе и суспензионная полимеризация, в частности в петлевых реакторах с циркуляцией или реакторах с постоянным перемешиванием.

Водород предпочтительно используют в качестве регулятора молекулярной массы.

Кроме того, при полимеризации могут использоваться обычные добавки, типа добавок, снижающих статические заряды.

Наиболее предпочтительным является проведение полимеризации в одном реакторе, в частности, в газофазном реакторе или в реакторе суспензионной полимеризации.

Состав полиэтилена по настоящему изобретению может подвергаться обработке на обычных машинах литья под давлением. Готовые изделия однородны и их качество может быть улучшено путем увеличения скорости введения или повышения температуры формы.

Таким образом, настоящее изобретение также относится к изделию, изготовленному литьем под давлением, содержащему состав полиэтилена согласно изобретению.

Такое изделие, изготовленное литьем под давлением, может представлять собой контейнер большой емкости, по меньшей мере, 5 литров, предпочтительнее емкостью в пределах от 5 до 100 л, более предпочтительно емкостью от 10 до 100 л.

Такое изделие, изготовленное литьем под давлением, может представлять собой внутреннюю деталь резервуара, например, гаситель динамических перемещений топлива.

В частности понятие "содержащий", здесь по существу означает, что указанное изделие, изготовленное литьем под давлением, содержит от 50 вес. % до 100 вес. % состава полиэтилена в соответствии с настоящим изобретением.

Если контейнер изготавливают путем герметичного соединения вместе двух половин корпуса, полученных литьем под давлением, то особое преимущество проявляется в очень низком короблении состава полиэтилена и указанные половины корпуса легко герметизируются в результате их хорошей плоскостности.

ПРИМЕРЫ

Следующие примеры включены для иллюстрации предпочтительных вариантов осуществления настоящего изобретения. Специалистам в данной области техники понятно, что способы, раскрытые в примерах, открыты изобретателем для практического воплощения настоящего изобретения и должны рассматриваться как предпочтительные режимы их практической реализации. Тем не менее, в свете настоящего описания, специалистам в данной области - техники должно быть очевидно, что в конкретных раскрытых вариантах могут быть сделаны изменения с получением подобного или сходного результата без отклонения от сущности и объема настоящего изобретения.

Если не указано иное, то следующие способы испытания используются для определения характерных свойств, представленных в подробном описании и в примерах.

Плотность [г/см3] определялась при 23°С согласно стандарту ISO 1183.

Определение молекулярно-массовых распределений и показателей Mn, Mw, Mz и соотношения Mw/Mn проводилось методом высокотемпературной гель-проникающей хроматографии с использованием способа, описанного главным образом в стандарте DIN 55672-1, от 1995 г. выпуск 02, февраль 1995. Методологическими особенностями, используемыми в соответствии с упомянутыми стандартами DIN, являются: растворитель 1,2,4-трихлорбензол (ТСВ), температура устройств и растворов 135°С, а в качестве концентрационного детектора инфракрасный детектор IR-4 компании PolymerChar, (Валенсия, Патерна 46980, Испания) способный работать с ТСВ.

Использовалась, подключенная последовательно, аппаратура компании WATERS Alliance 2000, оснащенная следующими предколонками SHODEX UT-G и разделительными колонками SHODEX UT 806 М (3×) и SHODEX UT 807. Растворитель отгонялся под вакуумом в атмосфере азота и стабилизировался при 0,025 вес. % 2,6-ди-трет-бутил-4-метилфенола. Скорость потока составляла 1 мл/мин, объем впрыска составлял 500 мкл, а концентрация полимера находилась в интервале от 0,01 вес. % до 0,05 вес. % включительно. Калибровка молекулярной массы осуществлялась с помощью монодисперсных стандартов полистирола (PS) от компании Polymer Laboratories (ныне компания Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX,UK) в диапазоне от 580 г/моль до 11600000 г/моль и дополнительно с помощью гексадекана. Затем калибровочная кривая адаптировалась на полиэтилен (ПЭ) с помощью Универсального метода калибровки (Benoit Н., Rempp P. and Grubisic Z., & in J. Polymer Sci., Phys. Ed., 5, 753(1967)). Используемые параметры уравнения Марка-Хувинка для PS составляли: kPS=0,000121 г/дл, αPS=0,706; для РЕ kPE=0,000406 г/дл, αРЕ=0,725 для ТСВ при 135°С. Запись данных, калибровка и расчет проводился с использованием программ NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (hs GmbH, Hauptstraβe 36, D-55437 Ober-Hilbersheim), соответственно.

Стойкость к растрескиванию под напряжением образцов полимера определяют в соответствии с международным стандартом ISO 16770 (FNCT) в водном растворе поверхностно-активных веществ. Подготавливался образец полимера из листа, полученного методом прессования в форме, толщиной 10 мм. Стержни с квадратным поперечным сечением (10×10×100 мм) надрезаются бритвенным лезвием с четырех сторон перпендикулярно направлению напряжения. Устройство для надрезания, описанное в М. Флейсснером в работе Kunststoffe 77 (1987 г), на стр. 45 используется для острого надреза глубиной 1,6 мм. Прилагаемая нагрузка рассчитывается исходя из силы натяжения, деленной на начальную площадь связи. Площадь связи равна оставшейся площади, т.е. общей площади поперечного сечения образца минус площадь надреза. Образец, подвергаемый испытанию на FNCT: 10×10 мм2 - 4 трапецевидных зоны надреза = 46.24 мм2 (остальное для испытания на разрушение / разрастание трещин). Испытуемый образец нагружают согласно стандарту ISO 16770 с постоянной нагрузкой в 4 МПа при 80°С в 2% (по весу) водном растворе неионогенного поверхностно-активного вещества ARKOPAL N100. Определяется время до разрыва образца.

Ударная вязкость по Шарли acN определялась согласно стандарту ISO 179 при -30°С.

Определение текучести в спиральной форме осуществлялось на оборудовании Demag ЕТ100-310 с давлением смыкания 100 т, отверстием головки экструдера диаметром 3 мм, температурой расплава внутри экструдера в 250°С, давлением впрыска 1000 бар, числом оборотов шнека 90 мм/с, температурой формы 30°С и толщиной стенки 2 мм.

Подготовка отдельных компонентов катализатора

Бис-n-бутилциклопентадиенил-гафний-дихлорид производится компанией Crompton Ltd.

2,6-бис-1-2,4дихлор-6-метилфениламиноэтилперидин-железа(II) - дихлорид готовился согласно описанию в разделе примеры патента WO 2005103096.

Предварительная подготовка носителя

ХРО-2107, высушенной распылением силикагель от компании Grace, прокаливался при 600°С в течение 6 часов.

Подготовка смешанной каталитической системы

Смешанную каталитическую систему получали согласно описанию в разделе примера 1 патента WO 2005103096.

Полимеризация

Полимеризацию проводили в реакторе с псевдоожиженным слоем с помощью полученного выше катализатора, причем реактор имеет диаметр 0,5 м, как описано в примере 1 патента WO 2005103096, но с нижеприведенными отличиями в условиях процесса.

Температура полимеризации оставляла 102°С, а давление 24 бар. Этилен подавался в реактор со скоростью 53 кг/час, 1-гексен со скоростью 1600 г/час, а водород -1,7 л/час.

Полимер выпускали со скоростью 51 кг/час.

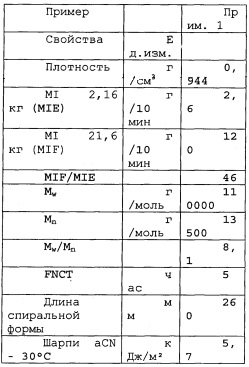

Свойства полученного полимера приведены в Таблице 1.

Пример 1

Полиэтиленовый продукт, полученный на стадии полимеризации, смешивали с 1 вес. % чистого углерода (например, компании Elftex TP), достигая, таким образом, плотности 0,955 г/см3, и использовали для литья под давлением двух больших половин корпусов со сложным профилем, имеющих неровные стенки и колебания ее толщины. Состав полиэтилена по настоящему изобретению позволяет получать литьем под давлением изделия с высоким FNCT (Испытание всего разреза на ползучесть при давлении 6 МПа и температуре 50°С, в соответствии с ISO 16770: 2004 Е). Кроме того, состав полиэтилена допускает более простую обработку за счет повышенной скорости течения расплава, снижающей величину давления при литье. Две большие половины корпуса со сложным профилем показывают низкую тенденцию к короблению и поэтому легко герметизируются в результате их хорошей плоскостности. Эти две половины корпуса, образующие резервуар, изготовленный литьем под давлением, испытывались и выдержали давление в 3,6 бар.

Пример 2

Полиэтиленовый продукт, полученный на стадии полимеризации, смешивали с 1 вес. % чистого углерода (например, компании Elftex TP), а также 0,5 вес. % УФ-стабилизатора (HALS) под торговой маркой Tinuvin, достигая, таким образом, плотности в 0,955 г/см3, и использовали для литья под давлением двух больших половин корпусов со сложным профилем, имеющих неровные стенки и колебания ее толщины. Состав полиэтилена по настоящему изобретению позволяет получать литьем под давлением изделия с высоким FNCT (Испытание всего разреза на ползучесть при давлении 6 МПа и температуре 50°С, в соответствии с ISO 16770: 2004 Е). Кроме того, состав полиэтилена допускает более простую обработку за счет повышенной скорости течения расплава, снижающей величину давления при литье. Две большие половины корпуса со сложным профилем показывает низкую тенденцию к короблению и поэтому легко герметизируются в результате их хорошей плоскостности. Эти две половины корпуса, образующие резервуар, изготовленный литьем под давлением, испытывались и выдержали давление в 3,6 бар.

Хотя настоящее изобретение и его преимущества были подробно описаны, следует понимать, что различные изменения, замены и варианты могут быть сделаны в настоящем документе, без отклонения от сущности и объема изобретения, как определено в прилагаемой формуле изобретения. Более того, объем настоящей заявки не ограничивается конкретными вариантами осуществления процесса, комбинации устройств, производства, состава вещества, средств, способов и стадий, описанных в описании изобретения. Обычному специалисту, сведущему в определенной области техники, легко понять из описания настоящего изобретения процессы, машины, производство, составы вещества, средства, способы или стадии, существующие в настоящее время или разработанные позже, которые выполняют по существу ту же самую функцию или дают тот же результат, что и соответствующие варианты осуществления, описанные здесь и использованные в соответствии с настоящим изобретением. Соответственно, прилагаемая формула изобретения предполагает включение в ее объем технологических процессов, устройств, производств, составов веществ, средств, способов и стадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕН ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2635568C2 |

| СОСТАВ ПОЛИЭТИЛЕНА ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ УСТОЙЧИВОСТИ | 2014 |

|

RU2677461C2 |

| ПОЛИОЛЕФИНОВАЯ СМОЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2794940C1 |

| КЛЕЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2477299C2 |

| ПОЛИЭТИЛЕН И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2387681C2 |

| ПОЛИЭТИЛЕН ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2005 |

|

RU2395527C2 |

| ПОЛИЭТИЛЕН И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2386642C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2602265C1 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ЭТИЛЕНА | 1995 |

|

RU2155776C2 |

| СПОСОБ ПЕРЕХОДА МЕЖДУ НЕСОВМЕСТИМЫМИ СИСТЕМАМИ КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2501813C2 |

Изобретение относится к составу полиэтилена для литья под давлением больших полых изделий. Состав полиэтилена имеет плотность от 0,943 до 1,1 г/см3 и содержит А) 0,25-50 мас.% чистого углерода или 0,25-50 мас.% чистого углерода и 0,01-10 мас.% УФ-стабилизатора, выбранного из светостабилизаторов на основе пространственно-затрудненных аминов, и В) полимер этилена, содержащий от 0,7 до 20 СН3/1000 атомов углерода. Указанный полимер этилена А) содержит сополимеры этилена с 1-алкенами, или смесь гомополимеров этилена с указанными сополимерами этилена с 1-алкенами и имеет молекулярно-массовое распределение Mw/Mn в пределах от 7 до 15, плотность от 0,942 до 0,954 г/см3, среднемассовую молекулярную массу Mw в пределах от 20000 г/моль до 500000 г/моль, MIE в пределах от 1,0 до 3,0 г/10 мин, MIF в пределах от 100 до 200 г/10 мин и соотношение MIF/MIE в пределах от 40 до 50, где MIE представляет собой скорость течения расплава при 190°C и массой груза 2,16 кг, а MIF представляет собой индекс текучести расплава при 190° C и массой груза 21,6 кг. Причем полимер этилена А) получен путем полимеризации в присутствии катализатора, содержащего по меньшей мере два различных катализатора полимеризации с единственным активным центром. Состав полиэтилена по изобретению обладает улучшенными свойствами, исключающим сильное коробление и снижающим величину давления при литье, необходимого при производстве больших полых изделий. 2 н. и 8 з.п. ф-лы, 1 табл., 2 пр.

1. Состав полиэтилена для литья под давлением больших полых изделий, имеющий плотность от 0,943 до 1,1 г/см3, предпочтительнее от 0,945 до 0,980 г/см3, включающий в себя:

A) от 0,25 до 50 вес.% чистого углерода или от 0,25 до 50 вес.% чистого углерода и от 0,01 до 10 вес.% УФ-стабилизатора, выбранного из светостабилизаторов на основе пространственно-затрудненных аминов, все величины приведены по отношению к общей массе А)+В);

B) полимер этилена, содержащий от 0,7 до 20 СН3/1000 атомов углерода, определенных способом ядерного магнитного резонанса 13С, и включающий сополимеры этилена с 1-алкенами, или смесь гомополимеров этилена и указанных сополимеров этилена с 1-алкенами, при этом полимер этилена имеет молекулярно-массовое распределение (ММР) Mw/Mn в пределах от 7 до 15, плотность в пределах от 0,942 до 0,954 г/см3, определенную в соответствии с ISO 1183 при 23°C, среднемассовую молекулярную массу Mw в пределах от 20000 до 500000 г/моль, MIE в пределах от 1,0 до 3,0 г/10 мин, MIF в пределах от 100 до 200 г/10 мин, предпочтительнее от 110 до 150 г/10 мин, а соотношение MIF/MIE в пределах от 40 до 50, где MIE представляет собой скорость течения расплава при 190°C с массой груза 2,16 килограмма, а MIF представляет собой индекс текучести расплава при 190°C с массой груза 21,6 кг, определенных в соответствии с ISO 1133, при этом указанный полимер этилена получается путем полимеризации в присутствии состава катализатора, содержащего по меньшей мере два различных катализатора полимеризации с единственным активным центром, предпочтительно содержащего по меньшей мере один гафноцен (а) и по меньшей мере один компонент железа (b), имеющий тридентатный лиганд, несущий по меньшей мере два арильных радикала, предпочтительно каждый из указанных арильных радикалов несет галоген или трет-алкильный заместитель в орто-положении.

2. Состав полиэтилена по п. 1, содержащий от 0,5 до 2 вес.% чистого углерода и от 0,01 до 2 вес.% УФ-стабилизатора А), предпочтительно от 0,5 до 2 вес.% чистого углерода и от 0,01 до 1 вес.% УФ-стабилизатора А), все величины приведены по отношению к общей массе А)+В).

3. Состав полиэтилена по п. 1 или 2, отличающийся тем, что В) содержит по меньшей мере один из типов С3-С20-альфа-олефинового мономера в количестве более 3,5 вес.% в расчете на общую массу указанного полиэтилена.

4. Состав полиэтилена по п. 1 или 2, отличающийся тем, что В) содержит винильную группу в количестве, по меньшей мере, равном 0,6 винильных групп/1000 атомов углерода, предпочтительнее от 0,9 до 10 винильных групп, и предпочтительно отличающийся тем, что количество полиэтилена с молекулярной массой ниже 1 млн. г/моль, определенное методом ГПХ, превышает 95,5 вес.% в расчете на общую массу полиэтилена.

5. Состав полиэтилена по п. 1 или 2, отличающийся тем, что В) имеет значение η (вязкость) в пределах от 0,3 до 7 дл/г, отличающийся тем, что η (вязкость) представляет собой характеристическую вязкость, определенную в декалине при 135°C в соответствии с ISO 1628-1 и -3.

6. Состав полиэтилена по п. 1, отличающийся тем, что В) получается путем сополимеризации этилена с одним или несколькими типами С3-С20-альфа-олефинового мономера при температуре от 20 до 200°C и при давлении от 0,05 до 10 МПа.

7. Состав полиэтилена по любому из п. 1 или 2, дополнительно содержащий неполимерные добавки, такие как смазывающие вещества, антиоксиданты и/или стабилизаторы.

8. Изделие, изготовленное литьем под давлением, выполненное из состава полиэтилена по любому из пп. 1 или 2.

9. Изделие, изготовленное литьем под давлением по п. 8, отличающееся тем, что представляет собой контейнер емкостью по меньшей мере 5 литров, предпочтительнее контейнер емкостью в пределах от 5 до 100 л, более предпочтительно емкостью от 10 до 100 л.

10. Изделие, изготовленное литьем под давлением по п. 8, отличающееся тем, что представляет собой внутреннюю деталь резервуара, например гаситель динамических перемещений топлива.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ подготовки почвы к севу пропашных культур | 1988 |

|

SU1655335A1 |

| ПОЛИЭТИЛЕН ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2005 |

|

RU2395527C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ | 2012 |

|

RU2634296C2 |

Авторы

Даты

2018-11-12—Публикация

2014-09-24—Подача