Группа изобретений относится к приборостроению и может быть использована для соединения тонкостенных деталей, применяемых, например, в устройствах коммутационных светосигнальных.

Наиболее близком техническим решением (прототипом) к заявляемому способу является способ соединение деталей (Авторское свидетельство СССР №1234673, F16B 19/04, опубл. 30.05.1986 Бюл. №20), включающий операции образования сквозных отверстий в стенках первой детали в виде профиля коробчатого сечения, установку второй детали, деформацию стенок одной из деталей. Недостатки: сложность способа соединения деталей, т.к. для соединения двух деталей необходимы две и более промежуточные детали и их соединение путем сварки, доступ к месту соединения деталей затруднен, невозможно одновременно соединить три и более детали (или сборочные единицы) с использованием одних и тех же промежуточных деталей.

Известно устройство для гибки (Патент СССР №551079, B21D 11/07, B21D 53/38, опубл. 25.03.1977 Бюл. №11), включающее узлы гибки, имеющие возможность поворота, смонтированные в корпусе. Недостатки: сложность конструкции, стационарность устройства, невозможность использования в труднодоступных местах собираемого устройства.

Наиболее близким к заявляемому устройству (прототипом) является винтовой пресс (Патент РФ №2193971, В30В 1/18, опубл. 10.12.2002, Бюл. №34), который содержит корпус и винтовую пару. Недостатки: сложность конструкции, стационарность, невозможность использования в труднодоступных местах собираемого устройства без использования матрицы.

Техническая проблема, решаемая созданием заявленной группы изобретений, заключается в создании переносного устройства, позволяющего собрать (соединить) детали внутри изделия без использования матрицы.

Техническим результатом заявленного способа является упрощение способа соединения деталей.

Техническим результатом заявленного устройства является простота и портативность конструкции, позволяющей соединять детали в труднодоступным местах внутри изделия без использования матрицы.

Технический результат заявленного способа достигается тем, что он включает операции образования сквозных отверстий в стенках первой детали выполненной в виде профиля коробчатого сечения, установку второй детали и монтаж третьей детали, в третьей детали выполняют три глухих паза с образованием плоского элемента с двумя прорезями в каждом из них, затем в третьей детали производят формирование стенок до образования профиля коробчатого сечения, три глухих паза выполняют на глубину не менее половины толщины стенки третьей детали, ширину плоского элемента выполняют с размером не меньшим, чем диаметр одного сквозного отверстия в стенках первой детали, каждую прорезь выполняют длиной, равной по меньшей мере двум диаметрам одного сквозного отверстия в стенках первой детали и шириной по меньшей мере равной диаметру сквозного отверстия в стенках первой детали, во внутреннюю часть первой детали коаксиально устанавливают третью деталь, изготавливают по меньшей мере четыре вторые детали в виде трехступенчатых цилиндрических стержней, в стенках третьей детали выполняют по меньшей мере четыре сквозные отверстия соосные отверстиям первой детали, для соединения первой и третьей деталей в отверстия первой и третьей деталей устанавливают первые ступени четырех вторых деталей таким образом, чтобы внешние торцевые стороны вторых ступеней вторых деталей соприкасались с внутренней стороной третьей детали, расклепывают торцевые части первых ступеней четырех вторых деталей с наружной стороны первой детали с образованием головок заклепок, соединяют основание со вкладышем с образованием четвертой детали, осуществляют соединение четвертой детали с соединенными первой и третьей деталями таким образом, чтобы с одной стороны торцевая часть четвертой детали упиралась в цилиндрические части третьих ступеней четырех вторых деталей, корпус устройства с выполненными в нем тремя резьбовыми отверстиями, расположенными на его боковой поверхности и соосными отверстиям в стенках первой детали, коаксиально устанавливают на первую деталь, затем устанавливают фиксатор на торцевую сторону корпуса устройства при помощи по меньшей мере одного винта, вращением которого смещают фиксатор до упора к торцевой стороне корпуса устройства, обеспечивая установку четвертой детали в упор с цилиндрической частью третьей ступени второй детали, по меньшей мере три пуансона с ручками и шайбами устанавливают в три резьбовые отверстия корпуса устройства, поочередно вращают ручки пуансонов до тех пор, пока наконечники пуансонов не упрутся в плоские элементы с двумя прорезями, продолжая вращать ручки пуансонов до упора с шайбами, обеспечивают сгибание трех плоских элементов с двумя прорезями с образованием ими изогнутой V-образной формы, при этом обеспечивается фиксация внутренней торцевой стороны сформированных элементов V-образной формы к другой торцевой части четвертой детали.

Технический результат заявленного устройства достигается тем, что оно содержит корпус и винтовую пару, причем в нем дополнительно выполнены две винтовые пары, первая резьбовая поверхность каждой винтовой пары выполнена в отверстии на боковой поверхности корпуса устройства в виде профиля коробчатого сечения, на торцевой стороне которого выполнено по меньшей мере одно резьбовое отверстие, в котором установлен фиксатор с винтом, вторая резьбовая поверхность каждой винтовой пары расположена на цилиндрической части по меньшей мере трех пуансонов, при этом каждый из пуансонов выполнен с ручкой и наконечником, который запрессован в центральное отверстие пуансона, по меньшей мере один узел гибки, содержащий пуансон, ручку и наконечник, выполнен установленным в резьбовое отверстие корпуса устройства с использованием шайбы.

Заявленные изобретения взаимосвязаны между собой настолько, что они образуют единый изобретательский замысел.

Сущность заявленной группы изобретений, реализуемость и возможность промышленного применения поясняется чертежами.

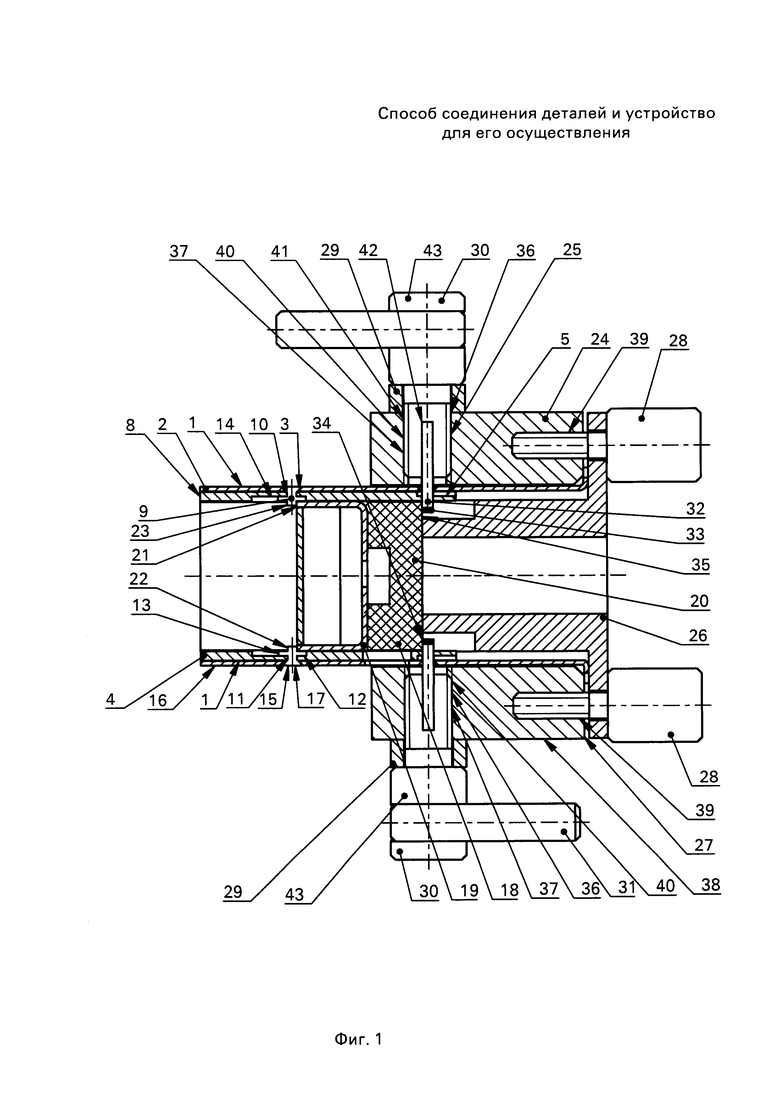

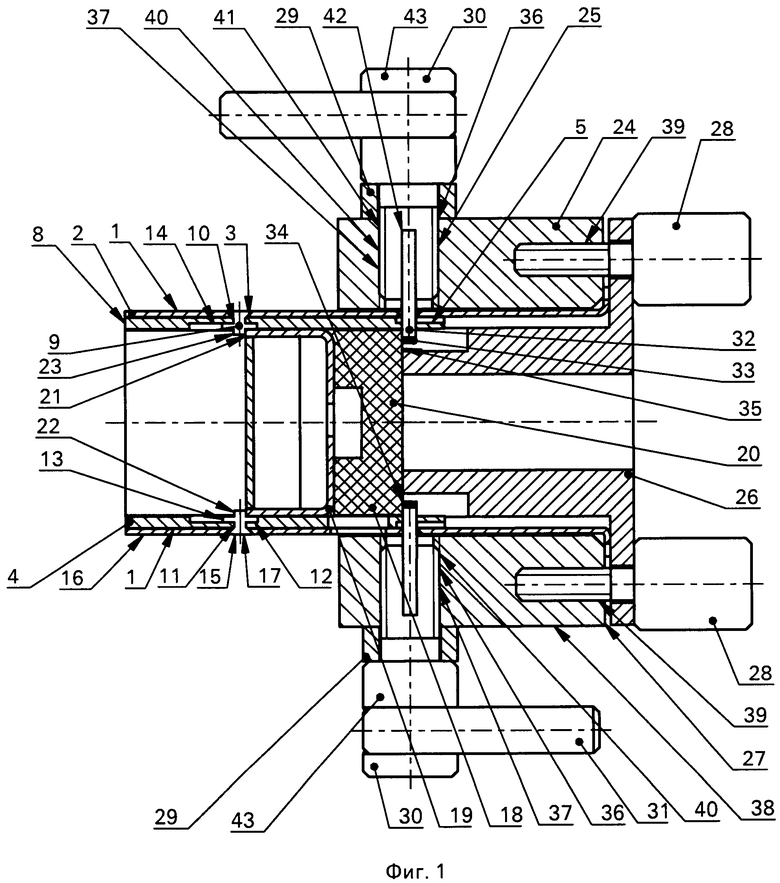

Фиг. 1 - соединение деталей (продольное сечение);

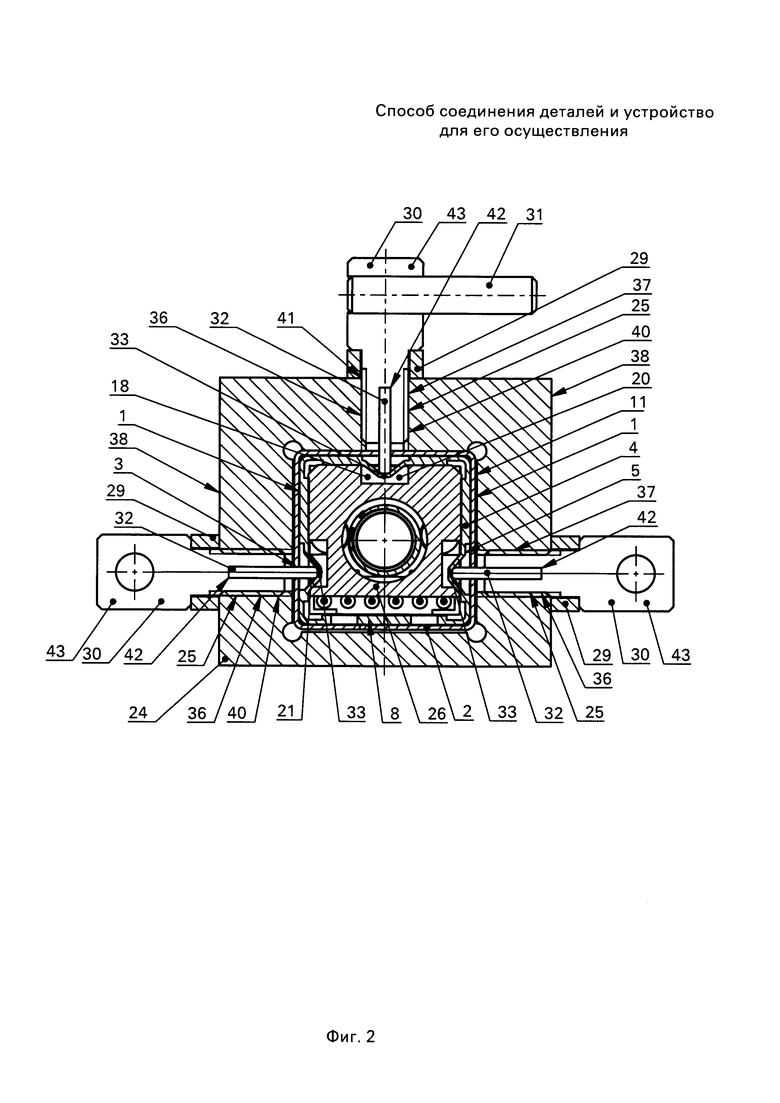

Фиг. 2 - соединение деталей (поперечное сечение);

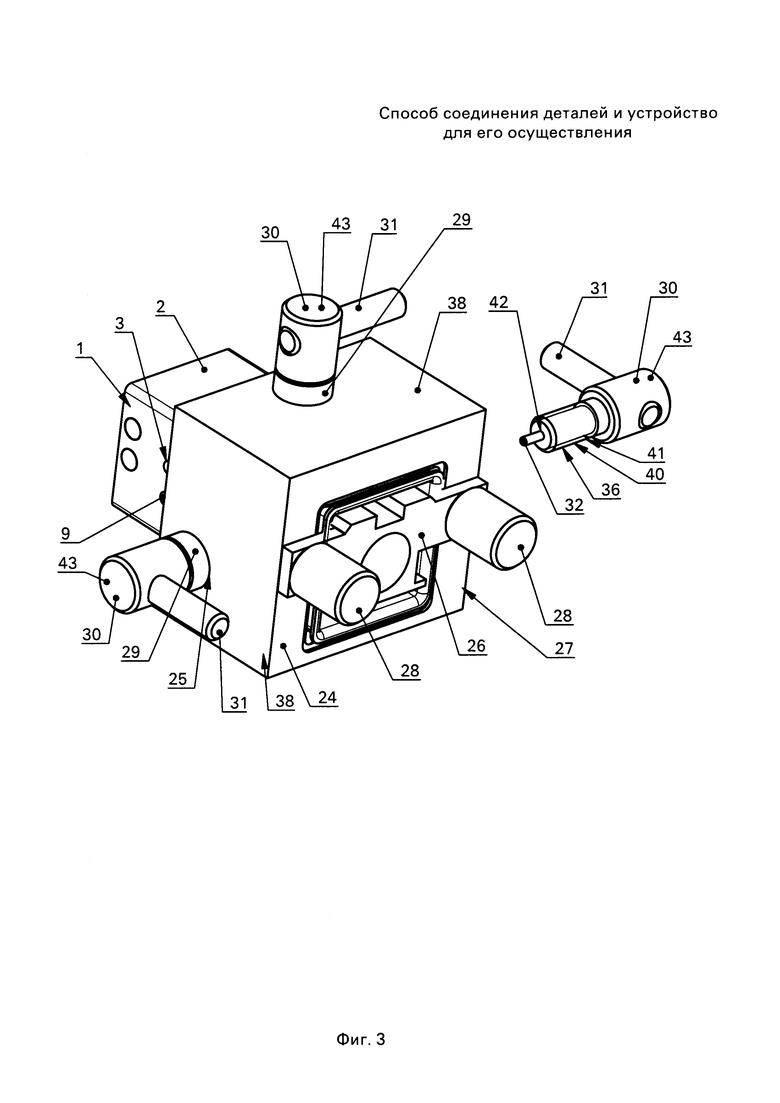

Фиг. 3 - устройство для соединения деталей в аксонометрии;

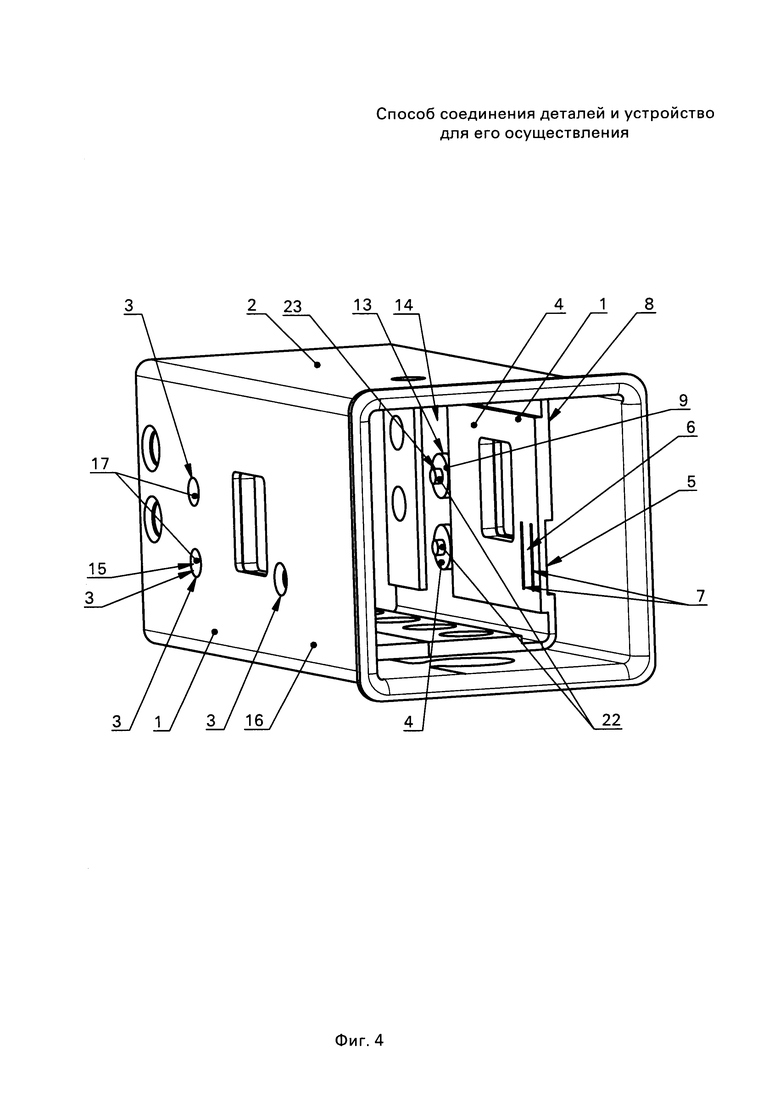

Фиг. 4 - соединение третьей и первой деталей с помощью ступенчатых упоров;

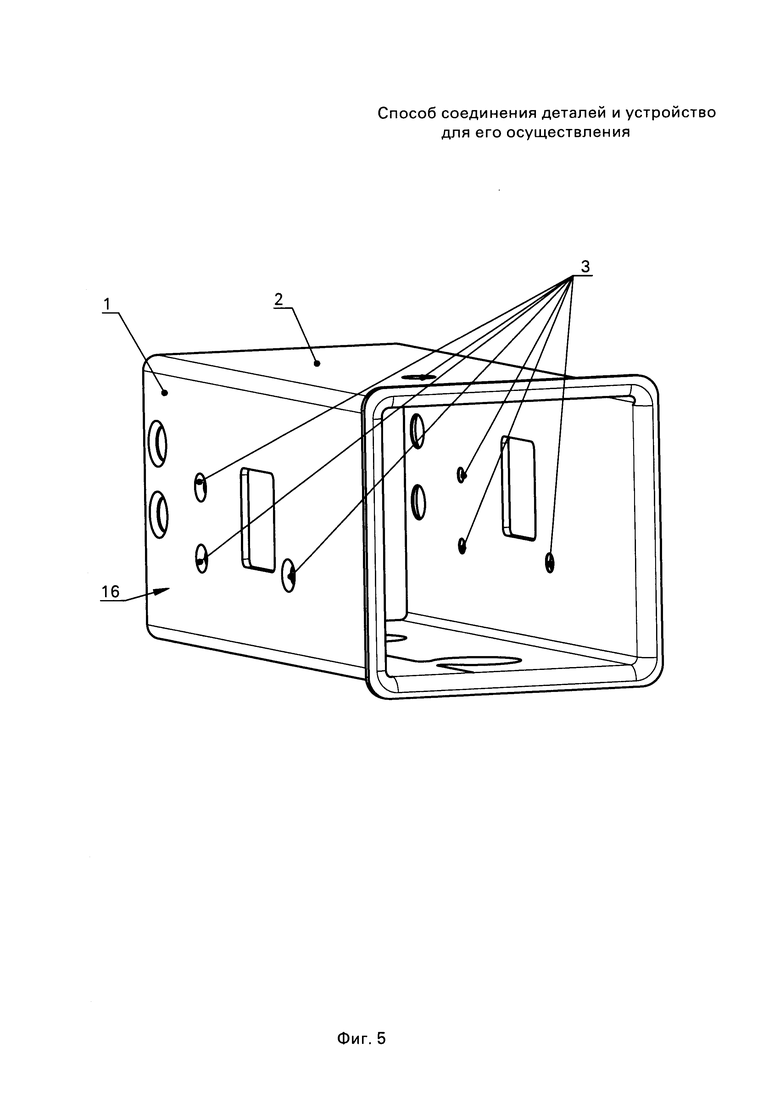

Фиг. 5 - первая деталь (вид в изометрии);

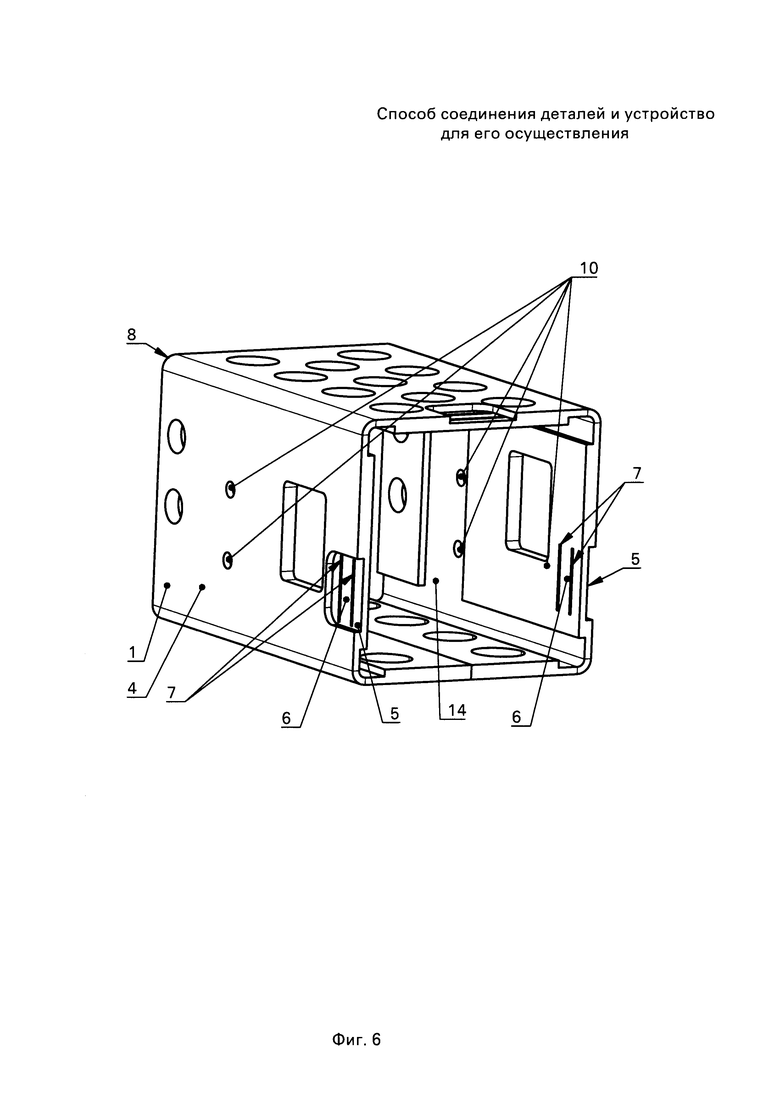

Фиг. 6 - третья деталь (вид в изометрии);

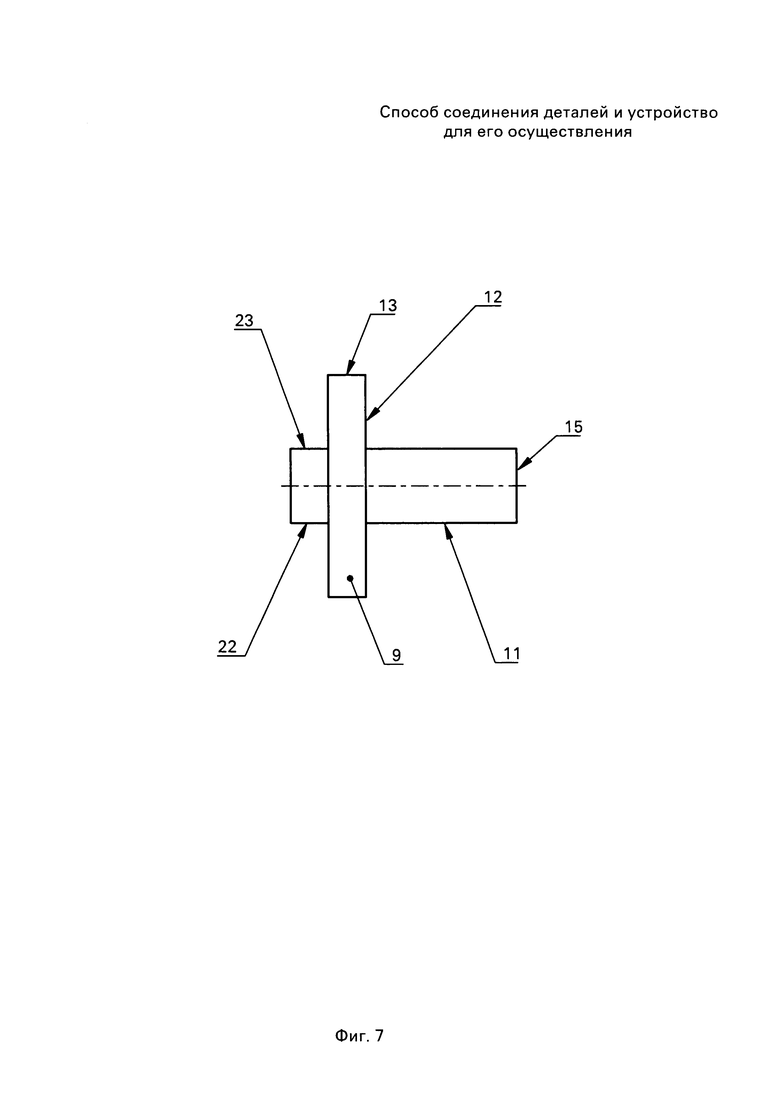

Фиг. 7 - вторая деталь (вид сбоку);

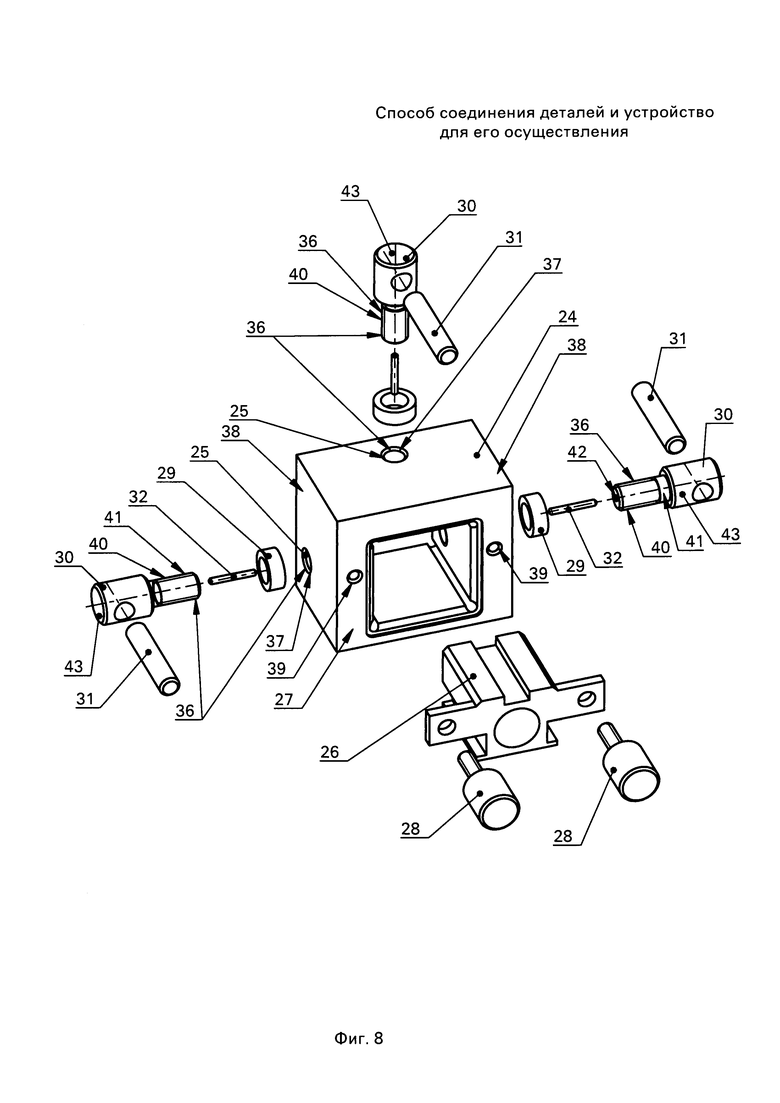

Фиг. 8 - устройство в разобранном виде (вид в аксонометрии).

На фигурах 1-8 чертежей представлены следующие позиции:

1 (Фиг. 1-6) - стенка деталей;

2 (Фиг. 1-5) - первая деталь в виде профиля коробчатого сечения (внешний корпус);

3 (Фиг. 1, 3-5) - сквозное отверстие в стенке первой детали;

4 (Фиг. 1, 2, 4, 6) - третья деталь;

5 (Фиг. 1, 2, 4, 6) - глухой паз;

6 (Фиг. 4, 6) - плоский элемент;

7 (Фиг. 4, 6) - прорезь;

8 (Фиг. 1, 2, 4, 6) - профиль коробчатого сечения третьей детали;

9 (Фиг. 1, 3, 4, 7) - вторая деталь в виде трехступенчатых цилиндрических стержней (упор);

10 (Фиг. 1, 4, 6) - сквозное отверстие в стенке третьей детали;

11 (Фиг. 1, 7) - первая ступень второй детали;

12 (Фиг. 1, 7) - внешняя торцевая сторона второй ступени второй детали;

13 (Фиг. 1, 4, 7) - вторая ступень второй детали;

14 (Фиг. 1, 4, 6) - внутренняя сторона третьей детали;

15 (Фиг. 1, 4, 7) - торцевая часть первой ступени второй детали;

16 (Фиг. 1, 2, 4, 5) - наружная сторона первой детали;

17 (Фиг. 1, 4) - заклепка;

18 (Фиг. 1, 2) - основание;

19 (Фиг. 1) - вкладыш;

20 (Фиг. 1, 2) - четвертая деталь;

21 (Фиг. 1) - торцевая сторона четвертой детали со стороны вкладыша;

22 (Фиг. 1, 4, 7) - цилиндрическая часть третьей ступени;

23 (Фиг. 1, 4, 7) - третья ступень второй детали;

24 (Фиг. 1-3, 8) - корпус устройства;

25 (Фиг. 1-3, 8) - резьбовое отверстие корпуса устройства на боковой поверхности;

26 (Фиг. 1-3, 8) - фиксатор;

27 (Фиг. 1,3, 8) - торцовая сторона корпуса устройства;

28 (Фиг. 1,3, 8) -винт;

29 (Фиг. 1-3, 8) - шайба;

30 (Фиг. 1-3, 8) - пуансон;

31 (Фиг. 1-3, 8) - ручка пуансона;

32 (Фиг. 1-3, 8) - наконечник;

33 (Фиг. 1, 2) - сформованный элемент V- образной формы;

34 (Фиг. 1) - внутренняя торцевая сторона сформованного элемента V-образной формы;

35 (Фиг. 1) - другая торцевая сторона четвертой детали со стороны основания;

36 (Фиг. 1-3, 8) - винтовая пара;

37 (Фиг. 1, 2, 8) - первая резьбовая поверхность винтовой пары на боковых поверхностях корпуса устройства;

38 (Фиг. 1-3, 8) - боковая поверхность корпуса устройства;

39 (Фиг. 1, 8) - резьбовое отверстие на торцевой стороне корпуса устройства;

40 (Фиг. 1, 2, 8) - вторая резьбовая поверхность винтовой пары;

41 (Фиг. 1-3, 8) - цилиндрическая часть пуансона;

42 (Фиг. 1-3, 8) - центральное отверстие пуансона;

43 (Фиг. 1-3, 8) - узел гибки.

Способ соединения деталей осуществляется следующим образом. В стенках 1 (Фиг. 1-6) первой детали 2 (Фиг. 1-5), являющейся внешним корпусом, который выполняют в виде профиля коробчатого сечения, просверливают сверлом семь сквозных отверстий 3 (Фиг. 1, 3-5) одинакового диаметром, например, 1,1 мм. В третьей детали 4 (Фиг. 1, 2, 4, 6) фрезеруют три глухих паза 5 с образованием плоского элемента 6 (Фиг. 4, 6) с двумя прорезями 7 в каждом из них. Затем в третьей детали 4 (Фиг. 1, 2, 4, 6) производят формирование стенок 1 (Фиг. 1-6) до образования профиля 8 (Фиг. 1, 2, 4, 6) коробчатого сечения посредством штампа. Каждый глухой паз 5 выполняют на глубину равную не менее половины толщины стенки 1 (Фиг. 1-6) третьей детали 4 (Фиг. 1, 2, 4, 6) в виде профиля 8 коробчатого сечения. Ширину каждого плоского элемента 6 (Фиг. 4, 6) выполняют с размером, равным не менее диаметра одного сквозного отверстия 3 (Фиг. 1, 3-5) в стенках первой детали 2 (Фиг. 1-5). Каждую прорезь 7 (Фиг. 4, 6) выполняют длиной, равной размеру не менее двух диаметров одного сквозного отверстия 3 (Фиг. 1, 3-5) в стенках первой детали 2 (Фиг. 1-5). Ширину прорези 7 (Фиг. 4, 6) выполняют равной диаметру сквозного отверстия 3 (Фиг. 1, 3-5) в стенках первой детали 2 (Фиг. 1-5). Плоский элемент 6 (Фиг. 4, 6) режут при помощи лазерной резки лазерным технологическим комплексом «HPN 500Р» (тип лазера: YAG:Nd; длина волны излучения 1,06 мкм; средняя выходная мощность 450 Вт; частота следования импульсов накачки 60-80 Гц; точность позиционирования 0,1 мм; время резки 50 сек.). Во внутреннюю часть первой детали 2 (Фиг. 1-5) коаксиально устанавливают (монтаж) третью деталь 4 (Фиг. 1, 2, 4, 6). Это осуществляется за счет того, что размеры внешних поверхностей стенок 1 (Фиг. 1-6) присоединяемой третьей детали 4 (Фиг. 1, 2, 4, 6) в виде профиля 8 коробчатого сечения соответствуют (равны) размерам внутренних поверхностей стенок 1 (Фиг. 1-6) первой детали 2 (Фиг. 1-5). Изготавливают четыре вторые детали 9 (Фиг. 1, 3, 4, 7) по форме согласно Фиг. 7, каждая из которых выполнена в виде трехступенчатого цилиндрического стержня. В стенках 1 (Фиг. 1-6) третьей детали 4 (Фиг. 1, 2, 4, 6) сверлят четыре сквозных отверстия 10 (Фиг. 1, 4, 6) соосные сквозным отверстиям 3 (Фиг. 1, 3-5) первой детали 2 (Фиг. 1-5). Все сквозные отверстия 10 (Фиг. 1, 4, 6) (Фиг. 16) выполняют с одинаковыми диаметрами, например, 1,1 мм. В четыре отверстия 3 (Фиг. 1, 3-56), 10 (Фиг. 1, 4, 6) первой 2 (Фиг. 1-5) и третьей 4 (Фиг. 1, 2, 4, 6) деталей устанавливают первые ступени 11 (Фиг. 1, 7) четырех вторых деталей 9 (Фиг. 1, 3, 4, 7) таким образом, чтобы внешние торцевые стороны 12 (Фиг. 1, 7) вторых ступеней 13 (Фиг. 1, 4, 7) вторых деталей 9 (Фиг. 1, 3, 4, 7) соприкасались с внутренней стороной 14 (Фиг. 1, 4, 6) третьей детали 4 (Фиг. 1, 2, 4, 6). Соединяют первую 2 (Фиг. 1-5) и третью 4 (Фиг. 1, 2, 4, 6) детали посредством расклепывания торцевых частей 15 (Фиг. 1, 4, 7) первых ступеней 11 (Фиг. 1, 7) четырех вторых деталей 9 (Фиг. 1, 3, 4, 7) с наружной стороны 16 (Фиг. 1, 2, 4, 5) первой детали 2 (Фиг. 1-5) с образованием заклепок 17 (Фиг. 1, 4). Собирают (соединяют) основание 18 (Фиг. 1, 2) со вкладышем 19 (Фиг. 1) с образованием четвертой детали 20 (Фиг. 1, 2). Осуществляют соединение четвертой детали 20 с соединенными (собранными) первой 2 (Фиг. 1-5) и третьей 4 (Фиг. 1, 2, 4, 6) деталями таким образом, чтобы с одной стороны торцевая сторона 21 (Фиг. 1) четвертой детали 20 (Фиг. 1, 2) упиралась в цилиндрические части 22 (Фиг. 1, 4, 7) третьих ступеней 23 четырех вторых деталей 9 (Фиг. 1, 3, 4, 7). Корпус 24 (Фиг. 1-3, 8) устройства в виде профиля коробчатого сечения с выполненными в нем тремя резьбовыми отверстиями 25, расположенными на его боковой поверхности и соосными сквозным отверстиям 3 (Фиг. 1, 3-5) в стенках первой детали 2 (Фиг. 1-5), коаксиально устанавливают на первую деталь 2. Устанавливают фиксатор 26 (Фиг. 1-3, 8) на торцевую сторону 27 корпуса 24 (Фиг. 1-3, 8) устройства при помощи двух винтов 28 (Фиг. 1, 3, 8). Вращением винтов 28 вручную смещают фиксатор 26 (Фиг. 1-3, 8) до упора к торцевой стороне 27 (Фиг. 1, 3, 8) корпуса 24 (Фиг. 1-3, 8) устройства, таким образом обеспечивают установку четвертой детали 20 (Фиг. 1, 2) в упор с цилиндрическими частями 22 (Фиг. 1, 4, 7) третьих ступеней 23 (Фиг. 1, 4, 7) вторых деталей 9 (Фиг. 1, 3, 4, 7). Шайбу 29 (Фиг. 1-3, 8), предназначенную для изменения геометрических размеров гибки, устанавливают между торцом пуансона 30 и стенкой 1 (Фиг. 1-6) первой детали 2 (Фиг. 1-5). Три пуансона 30 (Фиг. 1-3, 8) с ручками 31 и шайбами 29 поочередно ввинчивают в три резьбовых отверстия 25 корпуса устройства 24. Вручную поочередно вращают ручки 31 пуансонов 30 до тех пор, пока наконечники 32 пуансонов 30 под воздействием приложенного давления не упрутся в плоские элементы 6 (Фиг. 4, 6) с двумя прорезями 7. Наконечники 32 (Фиг. 1-3, 8) пуансонов 30 выполняют запрессованными в центральные отверстия (На фиг. не показаны) пуансонов 30. Далее продолжают вращать ручки 31 трех пуансонов 30 до упора с шайбами 29, что обеспечивает формование (сгибание) трех плоских элементов 6 (Фиг. 4, 6) с двумя прорезями 7 до образованием ими изогнутой V-образной формы 33 (Фиг. 1, 2) с обеспечением фиксации внутренней торцевой стороны 34 (Фиг. 1) сформованных элементов 33 (Фиг. 1, 2) к другой торцевой стороне 35 (Фиг. 1) четвертой детали 20 (Фиг. 1, 2) со стороны основания 18. Фиксатор 26 (Фиг. 1-3, 8) изготавливают из плиты АМг6 ГОСТ 17232-99. Пуансоны 30 изготавливают из материала круг 40Х-1 ГОСТ 4543-71. Наконечник 32 пуансона 30 изготавливают из проволоки Б-2А-1,2 ГОСТ 9389-75. Ручку 31 пуансона 30 изготавливают из материала круг 45-Б-Т ГОСТ 1051-73. Шайбы 29 изготавливают из трубы В 20 ГОСТ 8733-74. Наличие трех ступеней 11 (Фиг. 1, 7), 1 3 (Фиг. 1, 4, 7), 23 в четырех вторых деталях 9 (Фиг. 1, 3, 4, 7) позволяет соединить три детали 2 (Фиг. 1-5), 4 (Фиг. 1, 2, 4, 6), 20 (Фиг. 1, 2) одновременно.

Устройство для соединения деталей содержит корпус 24 (Фиг. 1-3, 8) в виде профиля коробчатого сечения и три винтовые пары 36 (Фиг. 1-3, 8). Первая резьбовая поверхность 37 (Фиг. 1, 2, 8) в каждой винтовой паре 36 (Фиг. 1-3, 8) выполнена в резьбовом отверстии 25 на трех боковых поверхностях 38 корпуса 24 (Фиг. 1-3, 8) устройства в виде профиля коробчатого сечения. На торцевой стороне 27 (Фиг. 1, 3, 8) корпуса устройства 24 (Фиг. 1-3, 8) в виде профиля коробчатого сечения выполнены два резьбовых отверстия 39 (Фиг. 1, 8), предназначенные для установки фиксатора 26 Фиг. 1-3, 8) при помощи двух винтов 28 (Фиг. 1, 3, 8). Винты 28, изготавливают из материала 40Х-1 ГОСТ 4543-71, их выполняют с прямыми рифлениями по ГОСТ 21474-75, что обеспечивает удобство пользования. Вторая резьбовая 40 (Фиг. 1, 2, 8) поверхность в каждой винтовой паре 36 (Фиг. 1-3, 8) расположена на цилиндрической части 41 пуансона, который выполнен с ручкой 31 и наконечником 32, запрессованным в его центральное отверстие 42, образуя три узла 43 гибки. Узлы 43 гибки выполнены установленными в резьбовые отверстия 25 (Фиг. 1-3, 8) корпуса 24 устройства в виде профиля коробчатого сечения. Для получения разных геометрических размеров сформованного элемента 33 (Фиг. 1, 2) «V»-образной формы применяют шайбы 29 (Фиг. 1-3, 8) разной толщины.

Предложенное устройство позволяет соединить детали посредством формования плоского элемента 6 (Фиг. 4, 6) до образования им изогнутой «V»-образной формы 33 (Фиг. 1, 2) без использование матрицы. Это достигается тем, что в устройстве выполнен глухой паз 5 (Фиг. 1, 2, 4, 6) с глубиной, равной половине толщины стенки 1 (Фиг. 1-6), выполнен плоский элемент 8 (Фиг. 1, 2, 4, 6) с двумя прорезями 7 (Фиг. 4, 6) и толщиной равной половине толщины стенки 1 (Фиг. 1-6), а так как вне глухого паза 5 (Фиг. 1, 2, 4, 6) толщина стенки 1 (Фиг. 1-6) составляет размер, который в два раза больше толщины плоского элемента 6 (Фиг. 4, 6), то стенка 1 (Фиг. 1-6) и плоский элемент 6 (Фиг. 4, 6) с двумя прорезями выполняют функцию матрицы. Таким образом предложенное устройство работает без матрицы.

Устройство для соединения деталей работает следующим образом. Корпус 24 (Фиг. 1-3, 8) устройства с выполненными в нем тремя резьбовыми отверстиями 25, расположенными на его боковой поверхности 38 и соосными сквозным отверстиям 3 (Фиг. 1, 3-5) в стенках первой детали 2 (Фиг. 1-5), коаксиально устанавливают на первую деталь 2. Затем устанавливают фиксатор 26 (Фиг. 1-3, 8) на торцевую сторону 27 (Фиг. 1, 3, 8) корпуса 24 (Фиг. 1-3, 8) устройства при помощи двух винтов 28 (Фиг. 1, 3, 8). Вращением двух винтов 28 смещают фиксатор 26 (Фиг. 1-3, 8) до упора к торцевой стороне 27 (Фиг. 1, 3, 8) корпуса 24 (Фиг. 1-3, 8) устройства, обеспечивая установку четвертой детали 20 (Фиг. 1, 2) в упор с цилиндрической частью 22 (Фиг. 1, 4, 7) третьей ступени 23 второй детали 9 (Фиг. 1, 3, 4, 7). Три пуансона 30 (Фиг. 1-3, 8) с ручками 31 и шайбами 29 устанавливают в три резьбовые отверстия 25 корпуса устройства 24. Затем поочередно вращают ручки 31 пуансонов 30 до тех пор, пока наконечники 32 пуансонов 30 не упрутся в плоские элементы 6 (Фиг. 4, 6) с двумя прорезями 7. Продолжают вращать ручки 31 (Фиг. 1-3, 8) пуансонов 30 до упора с шайбами 29, обеспечивают сгибание трех плоских элементов 6 (Фиг. 4, 6) с двумя прорезями 7 с образованием ими изогнутой V-образной формы 33 (Фиг. 1, 2), при этом обеспечивается фиксация внутренней торцевой стороны 34 (Фиг. 1) сформированных элементов V-образной формы 33 (Фиг. 1, 2) к торцевой стороне 35 (Фиг. 1) четвертой детали 20 (Фиг. 1, 2).

Таким образом, предложенная группа изобретений позволяет портативно произвести сборку деталей посредством образования изогнутой V-образной формы 33 (Фиг. 1, 2) плоского элемента 6 (Фиг. 4, 6) в разных труднодоступных местах и плоскостях деталей внутри изделия без использования матрицы, что существенно упрощает устройство и способ гибки деталей в процессе их сборки (соединения). Необходимость в матрице как инструмента отпадает в силу того, что в зоне изгиба толщина плоского элемента 6 (Фиг. 4, 6) с двумя прорезями 7 выполнена на глубину не менее половины толщины стенки 1 (Фиг. 1-6) третьей детали 2 (Фиг. 1-5), а вне зоны изгиба - она равно толщине стенки 1(Фиг. 1-6) третьей детали 4 (Фиг. 1, 2, 4, 6).

В отличие от прототипа, где для осуществления способа соединения двух деталей необходимо наличие дополнительных трех и более разнообразных промежуточных деталей, в предложенном способе соединения двух и более деталей требуется всего лишь наличие деталей одного вида, выполненных в виде трехступенчатых цилиндрических стержней, изготавливают по меньшей мере четыре вторые детали в виде трехступенчатых цилиндрических стрежней, в стенках третьей детали выполняют по меньшей мере четыре сквозные отверстия соосные отверстиям первой детали, для соединения первой и третьей деталей в отверстия первой и третьей деталей устанавливают первые ступени четырех вторых деталей таким образом, чтобы внешние торцевые стороны вторых ступеней вторых деталей соприкасались с внутренней стороной третьей детали, расклепывают торцевые части первых ступеней четырех вторых деталей с наружной стороны первой детали с образованием головок заклепок.

В отличие от прототипа, где для способа соединения двух деталей требуется наличие процесса формования разнообразных промежуточных деталей, в предложенном способе процесс соединения двух и более деталей осуществляется при помощи гибки на соединяемой (третьей) детали: предложенный способ включает операции образования сквозных отверстий в стенках первой детали выполненной в виде профиля коробчатого сечения, установку второй детали и монтаж третьей детали, в третьей детали выполняют три глухих паза с образованием плоского элемента двумя прорезями в каждом из них, затем в третьей детали производят формирование стенок до образования профиля коробчатого сечения, три глухих паза выполняют на глубину не менее половины толщины стенки третьей детали, ширину плоского элемента выполняют с размером не меньшим, чем диаметр одного сквозного отверстия в стенках первой детали, каждую прорезь выполняют длиной, равной по меньшей мере двум диаметрам одного сквозного отверстия в стенках первой детали и шириной по меньшей мере равной диаметру сквозного отверстия в стенках первой детали, во внутреннюю часть первой детали коаксиально устанавливают третью деталь. Соединяют основание со вкладышем с образованием четвертой детали, осуществляют соединение четвертой детали с соединенными первой и третьей деталями таким образом, чтобы с одной стороны торцевая часть четвертой детали упиралась в цилиндрические части третьих ступеней четырех вторых деталей, корпус устройства с выполненными в нем тремя резьбовыми отверстиями, расположенными на его боковой поверхности и соосными отверстиям в стенках первой детали, коаксиально устанавливают на первую деталь, затем устанавливают фиксатор на торцевую сторону корпуса устройства при помощи по меньшей мере одного винта, вращением которого смещают фиксатор до упора к торцевой стороне корпуса устройства, обеспечивая установку четвертой детали в упор с цилиндрической частью третьей ступени второй детали, по меньшей мере три пуансона с ручками и шайбами устанавливают в три резьбовые отверстия корпуса устройства, поочередно вращают ручки пуансонов до тех пор, пока наконечники пуансонов не упрутся в плоские элементы с двумя прорезями, продолжая вращать ручки пуансонов до упора с шайбами, обеспечивают сгибание трех плоских элементов с двумя прорезями с образованием ими изогнутой V-образной формы, при этом обеспечивается фиксация внутренней торцевой стороны сформированных элементов V-образной формы к другой торцевой части четвертой детали.

В отличие от прототипа устройства, где корпус выполнен в виде станины и имеется винтовая пара, в предложенном устройстве дополнительно выполнены две винтовые пары, первая резьбовая поверхность каждой винтовой пары выполнена в отверстии на боковой поверхности корпуса устройства в виде профиля коробчатого сечения, на торцевой стороне которого выполнено по меньшей мере одно резьбовое отверстие, в котором установлен фиксатор с винтом, вторая резьбовая поверхность каждой винтовой пары расположена на цилиндрической части по меньшей мере трех пуансонов, при этом каждый из пуансонов выполнен с ручкой и наконечником, который запрессован в центральное отверстие пуансона, по меньшей мере один узел гибки, содержащий пуансон, ручку и наконечник, выполнен установленным в резьбовое отверстие корпуса устройства с использованием шайбы.

Совокупность вышеизложенных существенных признаков (новых и известных из уровня техники) позволяет обеспечить простоту и портативность предложенного устройства, а также использовать его в труднодоступных местах собираемого устройства без применения матрицы.

Предложенный способ соединения деталей и устройство для его осуществления имеют единую конструктивно-технологическую связь.

Существенными отличительными признаками заявляемого способа соединения деталей являются следующие признаки:

- в третьей детали выполняют три глухих паза с образованием плоского элемента двумя прорезями в каждом из них;

- затем в третьей детали производят формирование стенок до образования профиля коробчатого сечения;

- три глухих паза выполняют на глубину не менее толщины стенки третьей детали;

- в каждом глухом пазу выполняют плоский элемент с двумя прорезями,

- ширину плоского элемента выполняют с размером не меньшим, чем диаметр одного сквозного отверстия в стенках первой детали, каждую прорезь выполняют длиной, равной по меньшей мере двум диаметрам одного сквозного отверстия в стенках первой детали и шириной по меньшей мере равной диаметру сквозного отверстия в стенках первой детали;

- во внутреннюю часть первой детали коаксиально устанавливают третью деталь;

- изготавливают по меньшей мере четыре вторые детали в виде трехступенчатых цилиндрических стержней;

- в стенках третьей детали выполняют по меньшей мере четыре сквозные отверстия соосные отверстиям первой детали;

- для соединения первой и третьей деталей в отверстия первой и третьей деталей устанавливают первые ступени четырех вторых деталей таким образом, чтобы внешние торцевые стороны вторых ступеней вторых деталей соприкасались с внутренней стороной третьей детали;

- расклепывают торцевые части первых ступеней четырех вторых деталей с наружной стороны первой детали с образованием головок заклепок;

- соединяют основание со вкладышем с образованием четвертой детали;

- осуществляют соединение четвертой детали с соединенными первой и третьей деталями таким образом, чтобы с одной стороны торцевая часть четвертой детали упиралась в цилиндрические части третьих ступеней четырех вторых деталей;

- корпус устройства с выполненными в нем тремя резьбовыми отверстиями, расположенными на его боковой поверхности и соосными отверстиям в стенках первой детали, коаксиально устанавливают на первую деталь;

- затем устанавливают фиксатор на торцевую сторону корпуса устройства при помощи по меньшей мере одного винта;

- вращением винта смещают фиксатор до упора с торцевой частью первой детали обеспечивают установку четвертой детали в упор с цилиндрической частью третьей ступени второй детали;

- по меньшей мере три пуансона с ручками и шайбами устанавливают в три резьбовые отверстия корпуса устройства;

- поочередно вращают ручки пуансонов до тех пор, пока наконечники пуансонов не упрутся в плоские элементы с двумя прорезями;

- продолжая вращать ручки пуансонов до упора с шайбами, обеспечивают сгибание трех плоских элементов с двумя прорезями с образованием ими изогнутой V-образной формы, при этом обеспечивается фиксация внутренней торцевой стороны сформированных элементов V-образной формы к торцевой стороне четвертой детали.

Существенными отличительными признаками заявляемого устройства являются следующие признаки:

- в устройстве дополнительно выполнены две винтовые пары;

- первая резьбовая поверхность каждой винтовой пары выполнена в отверстии на боковой поверхности корпуса устройства в виде профиля коробчатого сечения;

- на торцевой стороне которого выполнено по меньшей мере одно резьбовое отверстие, в котором установлен фиксатор с винтом;

- вторая резьбовая поверхность каждой винтовой пары расположена на цилиндрической части по меньшей мере трех пуансонов;

- при этом каждый из пуансонов выполнен с ручкой и наконечником, который запрессован в центральное отверстие пуансона;

- по меньшей мере один узел гибки, содержащий пуансон, ручку и наконечник, выполнен установленным в резьбовое отверстие корпуса устройства с использованием шайбы.

Благодаря использованию в предложенной группе технических решений совокупности существенных отличительных признаков наряду с известными из уровня техники признаками достигаются заявленные технические результаты - упрощение способа соединения деталей, а также простота и портативность конструкции, позволяющей соединять детали в труднодоступным местах внутри изделия без использования матрицы.

Использование предложенного устройства, реализующего способ соединения деталей, позволяет решить техническую проблему и достичь заявленных технических результатов.

Заявленные способ и устройство имеют отличия от наиболее близкого аналога, следовательно, заявленная группа изобретений удовлетворяет условию патентоспособности «новизна».

Заявленная группа изобретений явным образом не следует из уровня техники. Кроме того, в процессе патентного поиска не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленной группы изобретений, следовательно, она удовлетворяет условию патентоспособности «изобретательский уровень».

Достижение заявленных технических результатов подтверждают проведенные испытания опытного образца, в связи с этим группа изобретение соответствует условию патентоспособности «промышленная применимость». Все вышеизложенное способствует упрощению способа соединения деталей, а также обеспечивает простоту и портативность конструкции для возможности соединения трех и более деталей в труднодоступным местах внутри изделия без использования матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение деталей с односторонним доступом | 1991 |

|

SU1781473A1 |

| ПНЕВМАТИЧЕСКИЙ РУЧНОЙ УДАРНЫЙ ИНСТРУМЕНТ ДЛЯ ГРАВЕРНЫХ РАБОТ | 2016 |

|

RU2632307C1 |

| УСТРОЙСТВО БЛОКИРОВКИ ПЕРЕМЕЩЕНИЯ ПОДВИЖНОГО УЗЛА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2017 |

|

RU2651381C1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| МАНОМЕТР С УЗЛОМ СИГНАЛИЗАЦИИ | 2006 |

|

RU2344392C2 |

| ЗАМОК С МЕХАНИЗМОМ СРАБАТЫВАНИЯ ЗАСОВА | 2016 |

|

RU2664648C2 |

| Способ и инструменты для сборки бедренного ортопедического протеза | 2018 |

|

RU2772934C2 |

| Способ изготовления плавающего соединения и плавающее соединение, изготовленное указанным способом | 2015 |

|

RU2666041C1 |

| ЕМКОСТЬ ДЛЯ КУЛЬТИВИРОВАНИЯ РАЗЛИЧНЫХ БИОЛОГИЧЕСКИХ ОБЪЕКТОВ И ТРАНСПОРТИРОВАНИЯ ИХ И ПРОЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СОСТАВЛЯЕМЫХ ИЗ ЕМКОСТЕЙ ШТАБЕЛЕЙ | 1995 |

|

RU2107426C1 |

| Переключатель потоков аппарата для розлива нескольких пенящихся и газированных напитков под давлением | 2020 |

|

RU2753791C1 |

Группа изобретений относится к приборостроению и может быть использована для соединения тонкостенных деталей. Техническим результатом является упрощение способа соединения деталей. Устройство для соединения деталей содержит корпус и винтовую пару, причем в нем дополнительно выполнены две винтовые пары, первая резьбовая поверхность каждой винтовой пары выполнена в отверстии на боковой поверхности корпуса устройства в виде профиля коробчатого сечения, на торцевой стороне которого выполнено по меньшей мере одно резьбовое отверстие, в котором установлен фиксатор с винтом, вторая резьбовая поверхность каждой винтовой пары расположена на цилиндрической части по меньшей мере трех пуансонов, при этом каждый из пуансонов выполнен с ручкой и наконечником, который запрессован в центральное отверстие пуансона, по меньшей мере один узел гибки, содержащий пуансон, ручку и наконечник, выполнен установленным в резьбовое отверстие корпуса устройства с использованием шайбы. 2 н.п. ф-лы, 8 ил.

1. Способ соединения деталей, включающий операции образования сквозных отверстий в стенках первой детали, выполненной в виде профиля коробчатого сечения, установку второй детали и монтаж третьей детали, деформацию стенок одной из деталей, отличающийся тем, что в третьей детали выполняют три глухих паза с образованием плоского элемента с двумя прорезями в каждом из них, затем в третьей детали производят формирование стенок до образования профиля коробчатого сечения, три глухих паза выполняют на глубину не менее половины толщины стенки третьей детали, ширину плоского элемента выполняют с размером, не меньшим, чем диаметр одного сквозного отверстия в стенках первой детали, каждую прорезь выполняют длиной, равной по меньшей мере двум диаметрам одного сквозного отверстия в стенках первой детали и шириной по меньшей мере равной диаметру сквозного отверстия в стенках первой детали, во внутреннюю часть первой детали коаксиально устанавливают третью деталь, изготавливают по меньшей мере четыре вторые детали в виде трехступенчатых цилиндрических стержней, в стенках третьей детали выполняют по меньшей мере четыре сквозные отверстия, соосные отверстиям первой детали, для соединения первой и третьей деталей в отверстия первой и третьей деталей устанавливают первые ступени четырех вторых деталей таким образом, чтобы внешние торцевые стороны вторых ступеней вторых деталей соприкасались с внутренней стороной третьей детали, расклепывают торцевые части первых ступеней четырех вторых деталей с наружной стороны первой детали с образованием головок заклепок, соединяют основание со вкладышем с образованием четвертой детали, осуществляют соединение четвертой детали с соединенными первой и третьей деталями таким образом, чтобы с одной стороны торцевая часть четвертой детали упиралась в цилиндрические части третьих ступеней четырех вторых деталей, корпус устройства с выполненными в нем тремя резьбовыми отверстиями, расположенными на его боковой поверхности и соосными отверстиям в стенках первой детали, коаксиально устанавливают на первую деталь, затем устанавливают фиксатор на торцевую сторону корпуса устройства при помощи по меньшей мере одного винта, вращением которого смещают фиксатор до упора к торцевой стороне корпуса устройства, обеспечивая установку четвертой детали в упор с цилиндрической частью третьей ступени второй детали, по меньшей мере три пуансона с ручками и шайбами устанавливают в три резьбовые отверстия корпуса устройства, поочередно вращают ручки пуансонов до тех пор, пока наконечники пуансонов не упрутся в плоские элементы с двумя прорезями, продолжая вращать ручки пуансонов до упора с шайбами, обеспечивают сгибание трех плоских элементов с двумя прорезями с образованием ими изогнутой V-образной формы, при этом обеспечивается фиксация внутренней торцевой стороны сформированных элементов V-образной формы к другой торцевой части четвертой детали.

2. Устройство для соединения деталей, содержащее корпус и винтовую пару, отличающееся тем, что в нем дополнительно выполнены две винтовые пары, первая резьбовая поверхность каждой винтовой пары выполнена в отверстии на боковой поверхности корпуса устройства в виде профиля коробчатого сечения, на торцевой стороне которого выполнено по меньшей мере одно резьбовое отверстие, в котором установлен фиксатор с винтом, вторая резьбовая поверхность каждой винтовой пары расположена на цилиндрической части по меньшей мере трех пуансонов, при этом каждый из пуансонов выполнен с ручкой и наконечником, который запрессован в центральное отверстие пуансона, по меньшей мере один узел гибки, содержащий пуансон, ручку и наконечник, выполнен установленным в резьбовое отверстие корпуса устройства с использованием шайбы.

| Способ соединения деталей | 1984 |

|

SU1234673A1 |

| ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2193971C2 |

| DE 1577222 A1, 09.04.1970. | |||

Авторы

Даты

2018-11-14—Публикация

2017-12-11—Подача