Изобретение относится к машинотроению и может быть использовано реимущественно в тонкостенных контрукциях, выполненных из стали или итановых сплавов, для соединения еталей, одна из которых выполнена виде профиля коробчатого сечения.

Цель изобретения - повьяпение удобства эксплуатации.

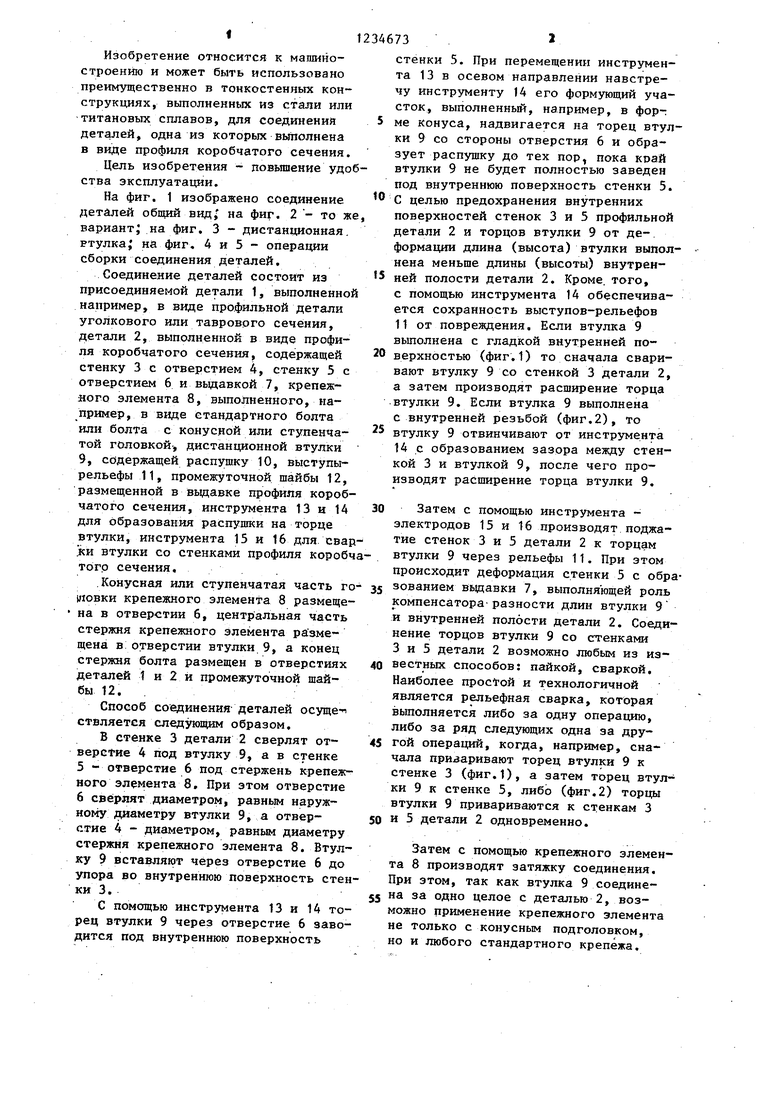

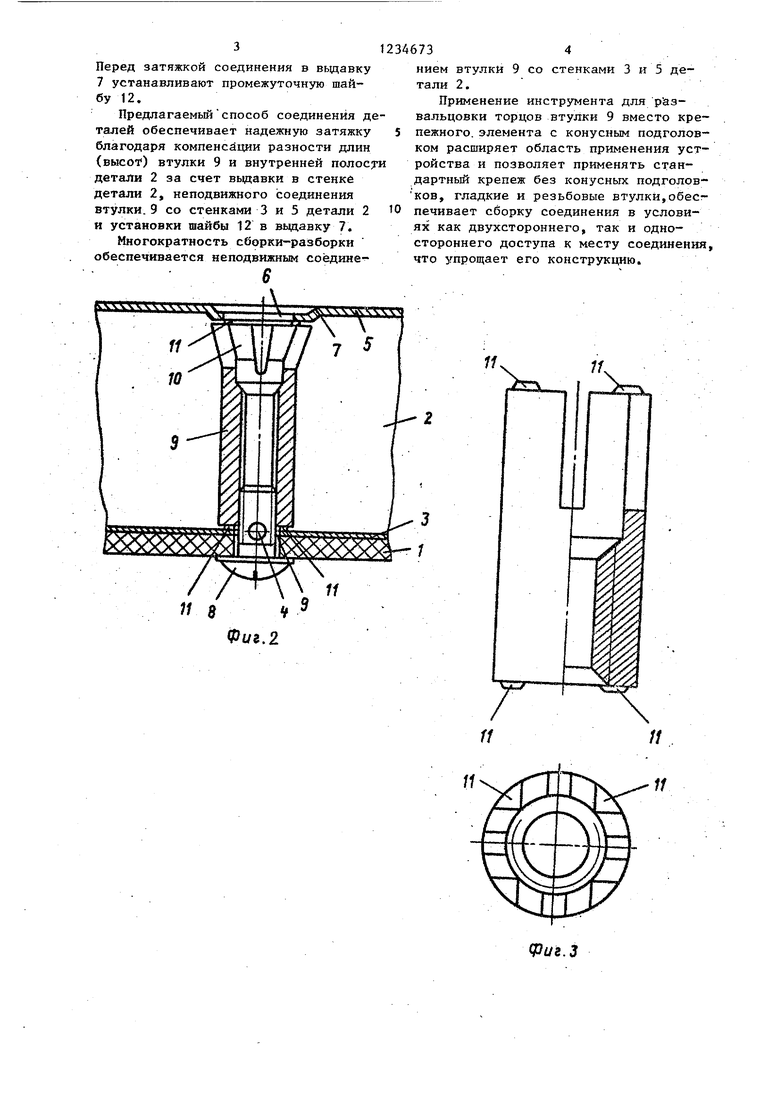

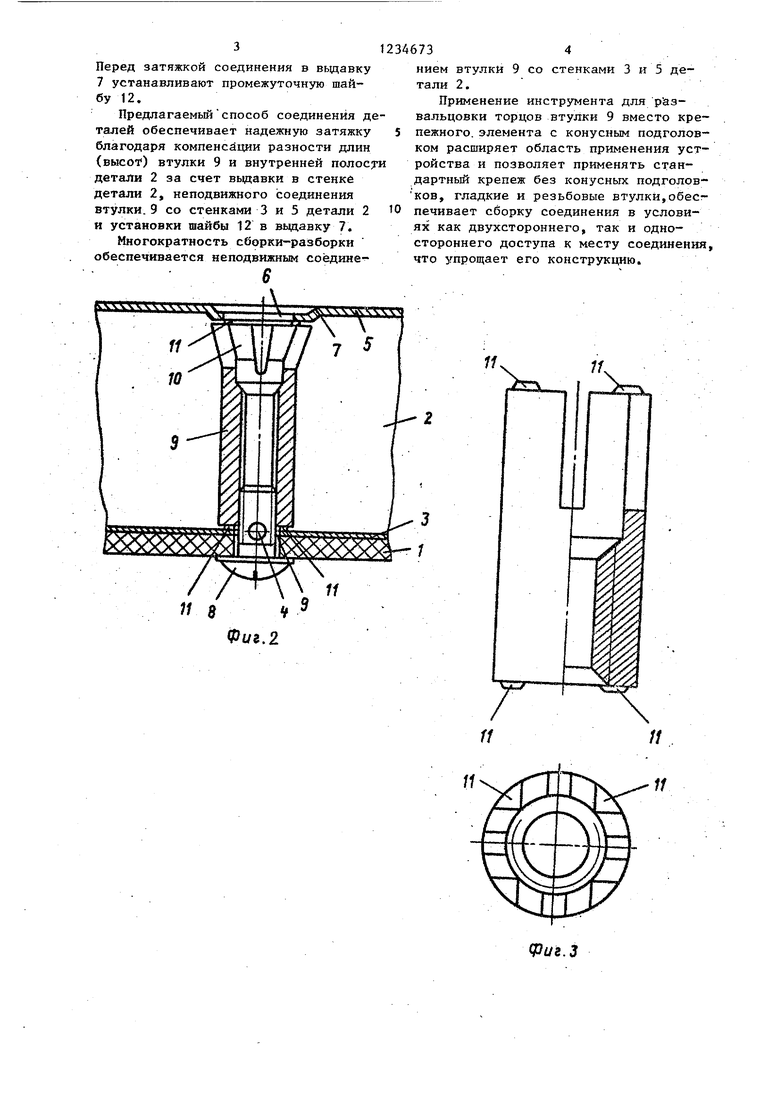

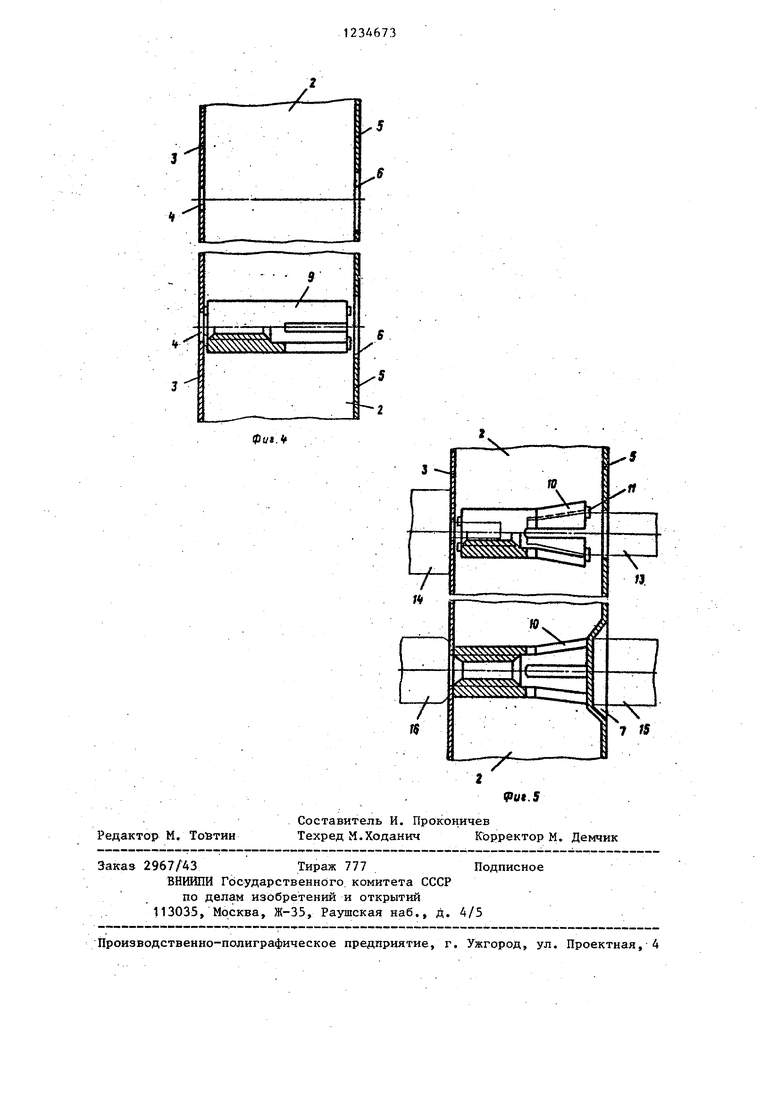

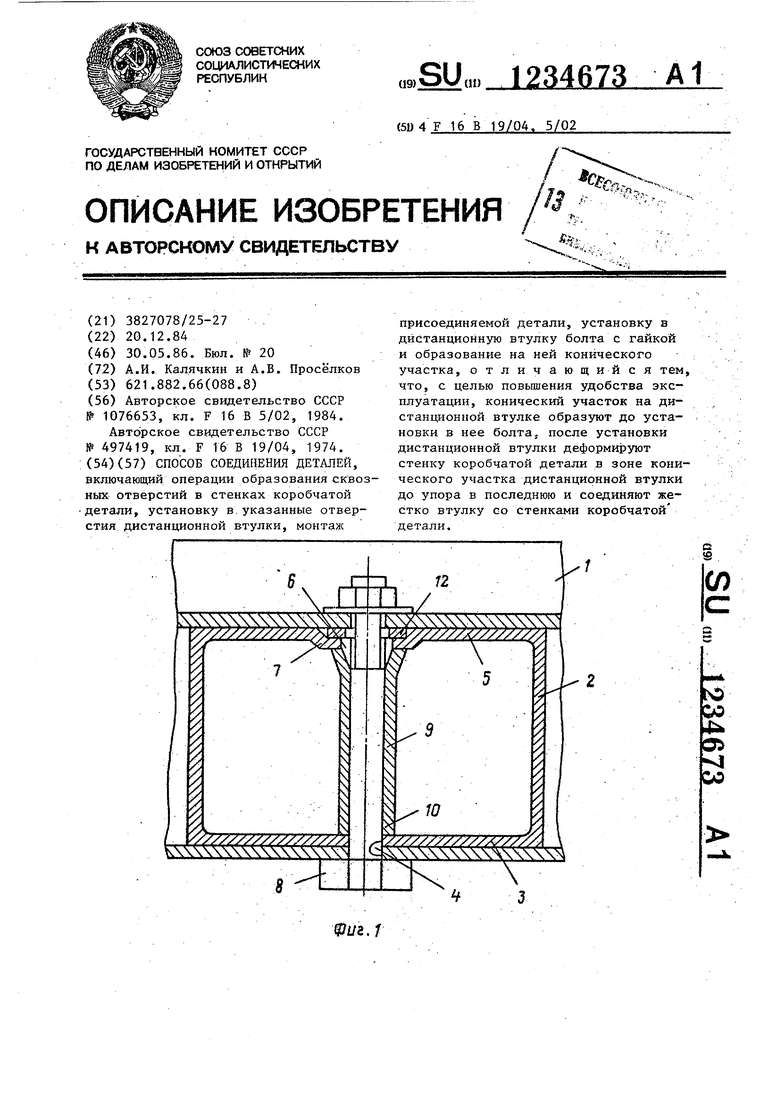

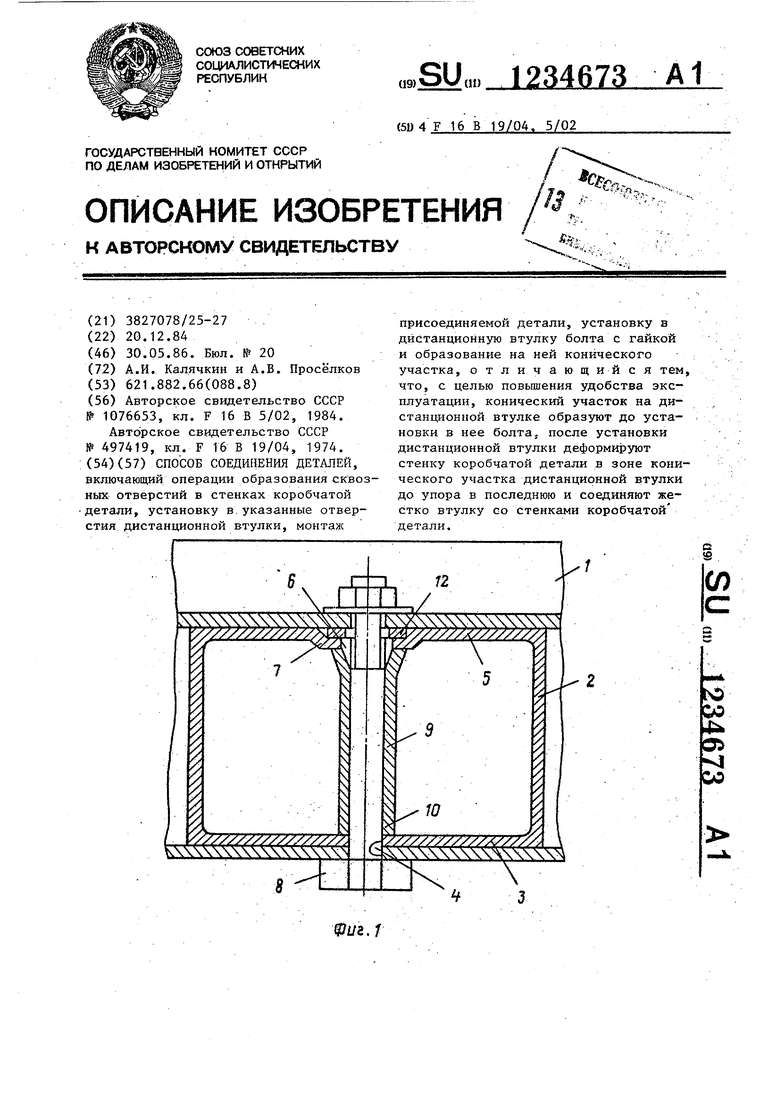

На фиг. 1 изображено соединение еталей общий вид, на фиг. 2 - то же, вариант; на фиг. 3 - дистанционная, втулка; на фиг, 4 и 5 - операции сборки соединения деталей.

Соединение деталей состоит из присоединяемой детали 1, выполненной например, в виде профильной детали уголкового или таврового сечения, детали 2, выполненной в виде профиля коробчатого сечения, содержащей стенку 3 с отверстием 4, стенку 5 с отверстием 6 и вьщавкой 7, крепежного элемента 8, выполненного, например, в виде стандартного болта иди болта с конусной или ступенчатой головкой, дистанционной втулки 9, содержащей распушку 10, выступы- рельефы 11, промежуточной шайбы 12, размещенной в вьщавке профиля коробчатого сечения, инструмента 13 и 14 для образования распушки на торце втулки, инструмента 15 и 16 для. свар- .ки втулки со стенками профиля коробчатого сечения.

Конусная или ступенчатая часть готовки крепежного элемента 8 размеще- на в отверстии 6, центральная часть стержня крепежного элемента рйзме- щена в: отверстии втулки 9, а конец стержня болта размещен в отверстиях деталей 1 и 2 и промежуточной шайбы 12.

Способ соединения деталей осуще-п ствляется следующим образом,

В стенке 3 детали 2 сверлят отверстие 4 под втулку 9, а в стенке

5- отверстие 6 под стержень крепежного элемента 8, При этом отверстие

6сверлят диаметром, равным наружному диаметру втулки 9, а отверстие 4 - диаметром, равньм диаметру стержня крепежного элемента 8. Втулку 9 вставляют через отверстие 6 до упора во внутреннюю поверхность стенки 3,

С помощью инструмента 13 и 14 торец втулки 9 через отверстие 6 заводится под внутреннюю поверхность

стенки 5, При перемещении инструмента 13 в осевом направлении навстречу инструменту 14 его формующий участок, выполненный, например, в фор-:

ме конуса, надвигается на торец втулки 9 со стороны отверстия 6 и образует распушку до тех пор, пока край втулки 9 не будет полностью заведен под внутреннюю поверхность стенки 5.

с целью предохранения внутренних поверхностей стенок 3 и 5 профильной детали 2 и торцов втулки 9 от деформации длина (высота) втулки выполнена меньше длины (высоты) внутренней полости детали 2, Кроме, того, с помощью инструмента 14 обеспечивается сохранность выступов-рельефов 11 от повреждения. Если втулка 9 вьшолнена с гладкой внутренней поверхностью (фиг,1) то сначала сваривают втулку 9 со стенкой 3 детали 2, а затем производят расширение торца втулки 9, Если втулка 9 выполнена с внутренней резьбой (фиг.2), то

втулку 9 отвинчивают от инструме.нта 14 с образованием зазора между стенкой 3 и втулкой 9, после чего производят расширение торца втулки 9,

Затем с помощью инструмента электродов 15 и 16 производят поджа- тие стенок 3 и 5 детали 2 к торцам втулки 9 через рельефы 11. При этом происходит деформация стенки 5 с образованием вьодавки 7, выполняющей роль компенсатора разности длин втулки 9 и внутренней полости детали 2. Соединение торцов втулки 9 со стенками 3 и 5 детали 2 возможно любым из известных способов: пайкой, сваркой. Наиболее простой и технологичной является рельефная сварка, которая выполняется либо за одну операцию, либо за ряд следующих одна за другой операций, когда, например, сначала призаривают торец втулки 9 к стенке 3 (фиг.1), а затем торец втулки 9 к стенке 5, либо (фиг,2) торцы втулки 9 привариваются к стенкам 3

и 5 детали 2 одновременно.

Затем с помощью крепежного элемента 8 производят затяжку соединения. При этом, так как втулка 9 соедине- на за одно целое с деталью 2, возможно применение крепежного элемента не только с конусным подголовком, но и любого стандартного крепежа.

Перед затяжкой соединения в вьщавку 7 устанавливают промежуточную шайбу 12.

Предлагаемый способ соединения деталей обеспечивает надежную затяжку благодаря компенсации разности длин (высот) втулки 9 и внутренней полоски детали 2 за счет вьщавки в стенке детали 2, неподвижного соединения втулки.9 со стенками 3 и 5 детали 2 и установки шайбы 12 в вьщавку 7.

Многократность сборки-разборки обеспечивается неподвижным соёдине12346734

нием втулки 9 со стенками 3 и 5 де

тали 2.

Применение инстр5т ента для риз- вальцовки торцов втулки 9 вместо крепежного, элемента с конусным подголовком расширяет область применения устройства и позволяет применять стандартный крепеж без конусных подголов- ков, гладкие и резьбовые втулки,обесг- печивает сборку соединения в условиях как двухстороннего, так и одностороннего доступа к месту соединения, что упрощает его конструкцию.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1974 |

|

SU497419A1 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| Комплект конструктивных деталей для сборки универсального крепежного элемента для крепления между собой пустотелых, облегченных или коробчатых строительных плит | 2020 |

|

RU2739817C1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| Устройство для соединения деталей | 1979 |

|

SU804881A2 |

| Устройство для соединения деталей | 1978 |

|

SU775428A2 |

| Сборная прошивка | 1979 |

|

SU874282A1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743320C1 |

| Неразъемное соединение деталей | 1982 |

|

SU1076653A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Соединение деталей | 1974 |

|

SU497419A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-20—Подача