Область техники

Изобретение относится к области мембранной очистки газовых сред и может быть использовано в мембранных контакторах для подготовки природных и технологических газов к трубопроводному транспорту. Основным назначением изобретения является удаление углекислого газа и сероводорода из природного и попутных нефтяных газов.

Уровень техники

Мембранные контакторы представляют собой устройства, обеспечивающие непосредственный контакт газовой и жидкой фазы без диспергирования одной фазы в другой, и позволяющие реализовать эффективный массоперенос между фазами с целью высокоэффективной селективной абсорбции компонентов за счет высокой удельной площади контакта и использования абсорбента, селективного к тому или иному компоненту [Drioli Е., Criscuoli A., Curcio Е. Membrane Contactors: Fundamentals, Applications and Potentialities, Volume 11, 2006]. При этом очищаемый газ подается с одной стороны мембраны, жидкий абсорбент - с другой ее стороны, а контакт фаз осуществляется на интерфейсе газ-мембрана, жидкость-мембрана или в порах мембраны. Для максимизации площади поверхности контакта целесообразно использовать мембраны с топологией, обладающей наибольшим соотношением площади поверхности мембраны к объему, то есть трубчатые или половолоконные мембраны. Использование половолоконных мембран для создания мембранных контакторов в системе «газ-жидкость» представляет собой альтернативу абсорбционной очистке с использованием тарельчатых или насадочных колонн [Петухов Д.И., Поярков А.А., Чернова Е.А., Лукашин А.В., Елисеев А.А., Пятков Е.С., Суртаев В.Н., Очистка нефтяных газов от кислых компонентов с использованием метода пертракции на микропористых мембранах, Нефтяное хозяйство, 11 (2016) 55-58]. Удельная площадь активной поверхности половолоконных мембранных контакторов обычно составляет от 1500 до 3000 м2/м3, что существенно выше удельной площади контакта «газ-жидкость» в наиболее эффективных абсорбционных колоннах (200-1000 м2/м3). Кроме того, недостатком абсорбционных колонн является необходимость прецизионного контроля параметров процесса - скорости подачи абсорбента и потока газа с целью поддержания постоянных значений площади межфазного контакта. Мембранные контакторы лишены данного недостатка, так как площадь контакта строго задана площадью мембраны и при работе в условиях отсутствия проскока пузырька в жидкость и смачивания пор мембраны абсорбентом остается постоянной. Все это позволяет существенно снизить, габариты установки и упростить систему контроля по сравнению с традиционными решениями, и, следовательно, снизить капитальные затраты на их изготовление.

Известно устройство для удаления углекислого газа с использованием мембранного контактора US 7544340 (18.09.2008) с увеличенной площадью газожидкостного контакта в мембранном модуле. Устройство представляет собой емкость, в которую подается очищаемый газ, содержащую полые волокна политетрафторэтилена, в которые подается жидкость, при этом жидкость протекает через поры мембраны при избыточном давлении 1-2 бар. В устройстве используется увеличение давления абсорбента до давления смачивания пор мембраны, в результате чего жидкость протекает через поры волокна. Недостаток данного метода заключается в том, что со временем волокно деградирует под действием избыточного давления абсорбента, в результате чего снижается скорость переноса жидкой фазы через мембрану, а сама мембрана со временем разрушается. Кроме того, использование внешнего омывания волокон газовой фазой снижет вероятность абсорбции кислых компонентов, и не позволяет проводить очистку газа до высокой чистоты.

В патенте US 5753009 (19.05.1998) описано устройство разделения газовых смесей, представляющее собой мембранный контактор с использованием полых волокон с двуслойной мембраной. Мембрана состоит из пористого и непористого слоев, последний является селективно-проницаемым для отделяемого газа. Использование описанного устройство позволяет добиться снижения концентрации фильтруемого газа до 3000 раз. В предложенном устройстве предполагается использовать мембранный контактор не только в абсорбционном, но и в десорбционном блоке, что позволяет регенерировать абсорбент. Использование селективно-проницаемой непористой мембраны одновременно является одним из ключевых недостатков изобретения, так как она снижает производительность мембранного модуля (менее 1,8 м3/(м2⋅ч)), а, со временем, деградирует, что приводит к ухудшению производительности мембранного модуля.

Патент RU №128515 (27.05.2013) описывает схожий тип мембранного контактора с мембраной на основе политриметилсилилпропина. В изобретении для выделения CO2 из технических газовых смесей, предполагается использование адсорбционно-десорбционного устройства высокого давления. К основным недостаткам данного устройства можно отнести недолговечность мембраны, изготовленной из политриметилсилпропина. У данного полимера под действием углекислого газа достаточно быстро падает проницаемость за счет физического старения. Еще одним существенным недостатком изобретения являются высокие массогабаритные характеристики контакторного модуля, что определяет высокие значения удельных капитальных и эксплуатационных затрат.

В патенте US 7591878 (20.09.2007) на способ мембранного газоразделения описан аналогичный мембранный регенератор высокого давления для удаления углекислого газа из абсорбентов на основе полиацетиленов, замещенных триметилсилильными группами. Процесс регенерации абсорбента осуществляют при избыточном давлении со стороны жидкой фазы. Недостатком изобретения также является использование полимеров на основе полиацетиленов, которые при высоком давлении в присутствии диоксида углерода пластифицируются, в результате чего проницаемость мембраны резко уменьшается.

В патенте US 8317906 (08.03.2012) описан мембранный контактор для выделения СO2 из смеси газов. В описанном устройстве предлагается использовать пористые мембраны из политетрафторэтилена, полученные одноосным растяжением с олеофобным покрытием для обеспечения смачивания поверхности раствором абсорбента и увеличения давления проскока пузырька, что позволяет использовать больший диапазон перепада давления между газовой фазой и абсорбентом в процессе абсорбции. Сложность изготовления полых волокон из ПТФЭ с высокой плотностью упаковки, а также дальнейшая модификация поверхности волокон является серьезным недостатком приведенного изобретения.

Известно устройство, описанное в патенте US 8702844 (15.11.2012), реализованное на основе модифицированного наночастицами мембранного контактора, в котором изменяется смачиваемость мембраны. Путем использования наночастиц различного химического состава возможно изменение смачиваемости полимерной мембраны. Модифицированные половолоконные мембраны могут использоваться как в абсорбере, так и в десорбере. К недостаткам устройства можно отнести необходимость модификации полых волокон, что приводит не только к удорожанию мембранного материала, но и к появлению дефектов на границе «мембрана-наночастица», что снижает эксплуатационную стабильность композиционного материала.

Принцип повышения площади контакта «газ-абсорбент» описан в патенте RU 2392038 (20.06.2010). Устройство представляет из себя камеру массообмена, состоящую из трехслойной мембраны. Крайние мембраны состоят из пористого несмачиваемого материала, центральная мембрана состоит из пористого полимерного несмачиваемого материала с заданными направлением, количеством и диаметром каналов. Внешняя поверхность мембран контактирует с газовой фазой. Процесс проводят при избыточном давлении жидкого абсорбента, с поддержанием определенного перепада давления между газом и абсорбентом. Однако реализация такого изобретения в промышленности крайне затруднительна из-за сложности конструкции и значительных массогабаритных характеристик модуля, более того со временем повышенное давление жидкого абсорбента приводит к смачиванию пористого материала и его деградации.

Наиболее близким к заявляемому решению является устройство, описанное в способе удаления CO2 из технологических газов (патент US 6228145, 08.05.2001). В устройстве кислый газ подается с одной стороны пористой мембраны, а жидкий абсорбент - с другой стороны, обеспечивая удельную площадь контакта 250-1000 м2/м3. Чтобы исключить возможность попадания абсорбента в газовую фазу размер пор мембраны выбирают таким образом, чтобы предотвратить возможность проникновение молекул абсорбента через мембрану. Данное ограничение существенно сужает спектр используемых материалов до мембран, обладающих микропористостью, а, следовательно, имеющих низкую газопроницаемость углекислому газу (до <<1 м3/(м2⋅атм⋅час)). Несмотря на данный недостаток, использование предложенной конструкции позволяет добиться значительного уменьшения размеров (до 65%) и веса (до 75%) установки, а также снижения потерь абсорбента по сравнению с обычной абсорбционной колонной. В устройстве предлагается использовать мембрану, как в абсорбере, так и в блоке регенератора для удаления абсорбированного CO2. Данное решение не предусматривает возможности контроля перепада давления между газовой фазовой и абсорбентом, что приводит к постепенному проникновению абсорбента в мембрану и деградации структуры волокна, а также к попаданию жидкой фазы в газовую фазу при длительной эксплуатации. Кроме того, заполнение пор мембраны жидкой фазой приводит к снижению эффективности процесса удаления углекислого газа за счет перехода от кнудсеновского режима диффузии газа к диффузии абсорбированного CO2 через жидкую фазу. В устройстве также не предусмотрены средства, позволяющие реализовать перемешивание абсорбента в мембранном модуле, что приводит к снижению эффективности удаления кислых газов при насыщении пристеночного слоя абсорбента вблизи мембраны.

Таким образом, основные недостатки существующих решений для мембранных контакторов заключаются в постепенном смачивании мембраны раствором абсорбента при избыточном давлении со стороны жидкой фазы, сопровождающимся снижением скорости переноса компонентов при заполнении пор жидкостью, и недостаточной скорости диффузии компонентов в жидкой фазе. В связи с этим перспективным решением является создание устройства мембранного контактора, обеспечивающего перенос газа через мембрану в газовой фазе, поглощение компонентов жидким абсорбентом и эффективное удаление продуктов с внешней поверхности мембраны. Данные преимущества достигаются в заявляемом устройстве, которое позволяет реализовать точное поддержание разности давлений между газовой фазой и жидким абсорбентом и также интенсивный массообмен в жидкой фазе. При этом для интенсификации процесса массообмена в жидкости заявляемое устройство обеспечивает реализацию неустановившегося ламинарного или турбулентного течения, при реализации которого осуществляется перемешивание абсорбента, а, следовательно, эффективный его подвод к поверхности мембраны, в отличие от процесса установившегося ламинарного течения, реализуемого в известных аналогах, при котором массообмен между слоями жидкости осуществляется исключительно за счет диффузии.

Раскрытие изобретения

Изобретение направлено на решение задачи интенсификации процесса трансмембранной абсорбции для обеспечения эффективного удаления нежелательных компонентов из природных и технологических газовых смесей, в том числе природного и попутного нефтяного газа.

Заявляемое устройство предполагает прохождение компонентов газовой смеси через нанопористую мембрану, установленную в контакторном элементе, и их селективное поглощение жидким абсорбентом, находящимся в контакте с нанопористой мембраной, при этом конструкция устройства обеспечивает поддержание разности давлений между газовой фазой и жидким абсорбентом в интервале, не превышающем давление смачивания мембраны с одной стороны и давление проскока пузырька газа в жидкость, с другой стороны. Это позволяет предотвратить возможность проникновения жидкой фазы в объем пор мембраны, что существенно повышает ее производительность и предотвращает деградацию материала мембраны. Кроме того, это предотвращает протекание жидкости в волокна мембраны и загрязнение газа абсорбентом.

Для достижения эффективного подвода абсорбента к поверхности мембраны конструкция устройства также обеспечивает омывание половолоконной мембраны абсорбентом в режиме неустойчивого ламинарного или турбулентного потока при числах Рейнольдса более 100. Для этого используется высокая плотность упаковки мембраны в контакторном элементе, составляющая не менее 20 об. %, высокие скорости циркуляции абсорбента и/или турбулизаторы, установленные в мембранном модуле.

Предлагаемое устройство позволяет проводить эффективную подготовку и очистку природных и технологических газов до предъявляемых технических требований, в том числе по кислым компонентам (более 30000:1 для H2S и более 1000:1 по СО2), при удельной производительности мембраны по сырьевому газу более 3 нм3/(м2 час) и удельной объемной производительности мембранного модуля более 1000 нм3/(м3 час). Данное устройство позволяет проводить процесс очистки газа используя малый размер абсорбционных модулей (сокращение размера относительно абсорбционных колон до 80%), и, соответственно, существенно снизить капитальные вложения и эксплуатационные затраты установок подготовки газа.

Таким образом, техническим результатом изобретения является повышение производительности мембранного контактора при обеспечении высокой степени очистки газа и уменьшении его габаритных размеров. Заявляемое устройство позволяет производить извлечение компонентов с высокой степенью (более 99,993% по H2S, более 99,9% по СО2), при удельной объемной производительности более 1000 нм3/(м3 час), что позволяет значительно (до 80%) снизить размер абсорбционных модулей и уменьшить капитальные вложения и эксплуатационные затраты установок подготовки газа. Кроме того, выполнение мембраны в мембранном модуле в виде сменного элемента упрощает технологическое обслуживание установки.

Технический результат изобретения обеспечивается за счет совокупности конструктивных признаков, включая

- использование нанопористой мембраны с диаметром пор в диапазоне 5-500 нм и низкой дисперсией распределения пор по размерам (менее 100%), обеспечивающую высокой давление смачивания мембраны и давление проскока пузырька газа в жидкую фазу абсорбента (до 1 МПа)

- горизонтальное расположение контакторных элементов, обеспечивающее малый перепад давления жидкости по длине контактора

- организацию входов газа для протекания газа внутри мембраны, обеспечивающее высокую вероятность попадания молекул нежелательных компонентов газа в поры мембраны и последующее поглощение их абсорбентом

- использование емкости уравнивания давления, соединенной с мембранным модулем газовой и жидкостной линиями, в которой обеспечивается возможность контакта жидкой и газовой фаз, что позволяет точно (не хуже чем 0,001 МПа) регулировать перепад давления между газовой фазой и жидкой фазой абсорбента в контакторном элементе в диапазоне, не превышающем давление смачивания мембраны, с одной стороны, и давление проскока пузырька газа в жидкость, с другой стороны, с использованием давления столба жидкого абсорбента за счет вертикального перемещения данной емкости относительно мембранного модуля или дополнительно устанавливая дифференциальные регуляторы давления газа или жидкости на соответствующих газовых или жидкостных линиях, соединяющей емкость уравнивания давления и мембранный модуль

- использование высокой плотности упаковки мембраны в контакторном элементе не менее 20 об. %, обеспечивающее возможность достижения высоких чисел Рейнольдса (более 100) для потока абсорбента, что определяет эффективность омывания внешней поврхности мембраны за счет перемешивания абсорбента при реализации неустановившегося ламинарного или турбулентного течения

- размещение турбулизаторов внутри контакторных элементов, дополнительно увеличивающих число Рейнольдса для потока абсорбента

- использование сечений условного прохода газовой и жидкостной линий между емкостью уравнивания давления и мембранным модулем обеспечивающих гидродинамического сопротивление соединений в процессе эксплуатации не более 0,02 МПа для исключения увеличения перепада давления между жидкой и газовой фазами в контакторных элементах

- реализацию выхода газа из контакторного элемента в нижней точке элемента, а выход жидкости - в верхней точке элемента для предотвращения возможного заполнения мембранного модуля газом, и накопления жидкости в газовых линиях

Технический результат для устройства достигается тем, что в мембранном модуле, содержащем один или несколько контакторных элементов соединенных параллельно и установленных в горизонтальной плоскости, используют нанопористую мембрану с диаметром пор в диапазоне 5-500 нм и низкой дисперсией распределения пор по размерам (менее 100%), герметично закрепленную в контакторном элементе таким образом, чтобы обеспечить контакт мембраны с жидкой фазой абсорбента с одной ее стороны и с очищаемым газом - с противоположной стороны, при этом плотность упаковки мембраны в контакторном элементе составляет не менее 20 об. % (от объема полости контакторного элемента), обеспечивая обтекание мембраны потоком абсорбента с числом Рейнольдса более 100. При этом в жидкости будет реализовываться турбулентный или неустановившийся ламинарный поток. Для увеличения числа Рейнольдса может быть использована увеличенная скорость циркуляции абсорбента либо дополнительно установлены турбулизаторы потока. Для предотвращения попадания газа в жидкую фазу абсорбента и жидкой фазы абсорбента в газовую фазу перепад давления между газовой фазой и жидким абсорбентом на мембране поддерживают в диапазоне, не превышающем давление смачивания мембраны с одной стороны и давление проскока пузырька газа в жидкость с другой стороны с помощью емкости уравнивая давления, соединенной с мембранным модулем газовой и жидкостной линией.

Нанопористая мембрана может быть выполнена в виде картриджа из полых волокон, либо в рулонной геометрии. Плотность упаковки мембраны в контакторном элементе соответствует удельной площади поверхности мембраны более 1000 м2/м3 и типично составляет 3000-5000 м2/м3. Мембрана может быть выполнена из любого материала, устойчивого к действию абсорбента, включая политетрафторэтилен, полипропилен, полисульфон, полиэфирсульфон, полиэфирэфиркетон, поливинилиденфторид, оксид алюминия. Мембрана должна характеризоваться пористой структурой с размером пор в диапазоне 5-500 нм с дисперсией пор по размерам, не превышающей 100%, обеспечивая, таким образом, давление смачивания мембраны жидким абсорбентом до 1 МПа, и давление проскока пузырька газа в жидкую фазу абсорбента также до 1 МПа. По микроструктуре мембрана также может быть изготовлена в форме асимметричной мембраны с нанопористым селективным слоем на крупнопористой подложке, а ее поверхность может быть химически модифицирована для обеспечения более высокого сродства к абсорбенту [N. Hilal, М. Khayet, C.J. Wright Membrane modification: technology and application, 2012], например с использованием замещенных метокси- или карбоксисиланов, газообразных фторирующих/хлорирующих агентов или УФ-обработкой.

В случае больших объемов перерабатываемого газа, контакторные элементы могут быть объедены между собой в мембранном модуле при помощи коллекторов, соединяющих входы и выходы жидкой и газовой фазы контакторных элементов, обеспечивающими необходимое сечение условного прохода, чтобы избежать увеличения перепада давления между жидкой и газовой фазами в контакторных элементах. Кроме того, для увеличения срока службы мембранного модуля контакторные элементы выполнены с возможностью замены в процессе эксплуатации. Для предотвращения возможного заполнения мембранного модуля газом, вход абсорбента выполняют в нижней части контакторных элементов, а выход - в верхней части. Аналогично, во избежание накопления жидкости в газовых линиях вход газа в мембранный модуль выполняют в верхней части контакторных элементов, а выход - в нижней части.

Для предотвращения попадания газа в жидкую фазу абсорбента и жидкой фазы абсорбента в газовую фазу регулирование перепада давления между газовой фазой и жидким абсорбентом на мембране в контакторном элементе в требуемых пределах осуществляют с использованием уравнивания давления абсорбента и входящего потока газа в специальной емкости (емкости уравнивания давления) и используя перепад давления в жидкости между областью контакта газовой и жидкой фаз в емкости уравнивая давления и контакторном элементе, определяемый давлением столба жидкого абсорбента. При этом уровень жидкого абсорбента в емкости уравнивания давления поддерживается постоянным, например, с использованием внешней подпитки абсорбентом по датчикам уровня. Емкость уравнивания давления соединяют с контакторным элементом газовой и жидкостной линиями, обеспечивающими необходимое сечение условного прохода, таким образом, чтобы гидродинамическое сопротивление соединений в рабочих условиях не превышало 0,02 МПа.

Для обеспечения более точной регулировки заявляемое устройство может содержать дифференциальные регуляторы давления, размещаемые на газовых линиях, соединяющих емкость уравнивания давления и мембранный модуль, или на жидкостных линиях, соединяющих емкость уравнивания давления и мембранный модуль. Также, для обеспечения регулирования перепада давления на мембране емкость уравнивания давления может быть соединена с мембранным модулем гибкими металлорукавами. Кроме того, наличие емкости уравнивания давления позволяет при необходимости реализовать циркуляцию абсорбента, используя энергию очищаемого газа.

В качестве абсорбента могут быть использованы водные растворы первичных, вторичных и третичных аминов, а также смеси аминов различной основности, растворы гликолей, физические абсорбенты, применяемые для абсорбционной подготовки природных и технологических газов [A.L. Kohl and R. Nielsen, Gas Purification, 1997].

Регенерация абсорбента может быть также осуществлена с использованием дополнительного устройства (регенератора или модуля регенерации абсорбента), выполненного аналогично мембранному модулю, и соединенного с ним линией жидкого абсорбента с образованием замкнутого контура, при этом регенерация абсорбента осуществляется посредством пропускания его в регенераторе при температуре 80-200°С над нанопористой мембраной, поддерживая разность давлений между газовой фазой и жидким абсорбентом на мембране в диапазоне, не превышающем давление смачивания мембраны, с одной стороны, и давление проскока пузырька газа в жидкость, с другой стороны, и используя отдувочный газ, не содержащий адсорбированных компонентов. При этом использование заявляемого устройства с модулем регенерации позволяет осуществлять процесс подготовки газа с замкнутым циклом абсорбента, а также, увеличивает эффективность извлечения компонентов.

Заявляемое устройство позволяет извлекать такие компоненты как СО2, H2S, легкие меркаптаны из природных и технологических газовых смесей, в том числе природного и попутного нефтяного газа. При этом степень извлечения компонентов превышает 99,993% для сероводорода, более 99,9% для углекислого газа и более 60% для легких меркаптанов. Использование устройства позволяет достичь рекордных степеней очистки газа до 30000:1 для H2S и до 1000:1 по CO2 при удельной производительности мембраны по сырьевому газу более 3 нм3/(м2 час) и удельной объемной производительности мембранного модуля более 1000 нм3/(м3 час). С использованием данного устройства возможна эффективная подготовка природного и попутных нефтяных газов по кислым компонентам на существенно меньших размерах абсорбционных модулей и модулей регенерации (сокращение размеров до 80%). Настоящее изобретение может быть изготовлено в промышленных условиях.

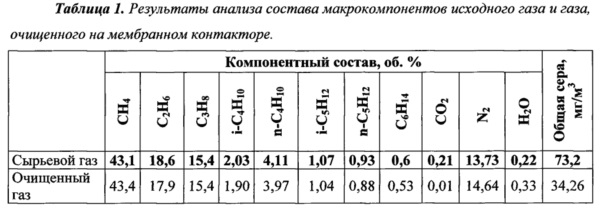

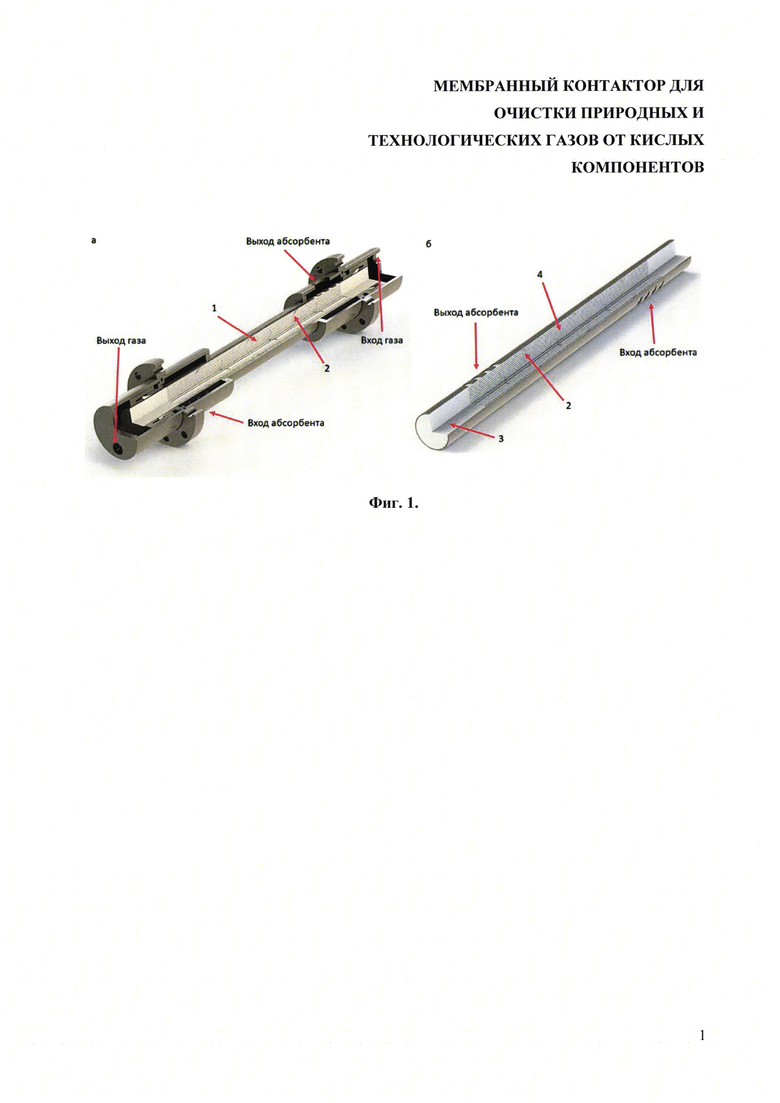

Варианты выполнения мембранного модуля и его конструктивных элементов приведены на фиг. 1 и фиг. 2. Принципиальная схема заявляемого устройства (мембранного контактора) для извлечения компонентов из природных и технологических газовых смесей с регулированием давления путем изменения положения емкости уравнивания давления (а) и с помощью дифференциальных регуляторов давления на газовой (б) и жидкостной (в) линиях приведена на фиг. 3.

Краткое описание чертежей

Сущность изобретения поясняется следующими чертежами:

на фиг. 1 представлена конструкция мембранного модуля для контакторного элемента диаметром 50 мм и длиной 600 мм, где 1 - контакторный элемент; 2 - турбулизатор (а) и конструкция контакторного элемента диаметром 50 мм и длиной 600 мм, где 2 - турбулизатор; 3 - эпоксидная смола 4 - мембрана (б);

на фиг. 2 - конструкция мембранного модуля с 10 контакторными элементами диаметром 50 мм и длиной 650 мм, где 1 - контакторные элементы;

на фиг. 3 - принципиальная схема заявляемого устройства с регулированием давления путем изменения положения емкости уравнивания давления (а) и с помощью дифференциальных регуляторов давления на газовой (б) и жидкостной (в) линиях, где 5 - мембранный модуль, содержащий контакторный элемент или элементы; 6 - емкость уравнивания давления; 7 - регулятор дифференциального давления на газовой линии; 8 - регулятор дифференциального давления на линии жидкого абсорбента; 9 - ось перемещения емкости уравнивания давления; 10 - поддерживаемый уровень жидкости; 11 - порты датчиков уровня;

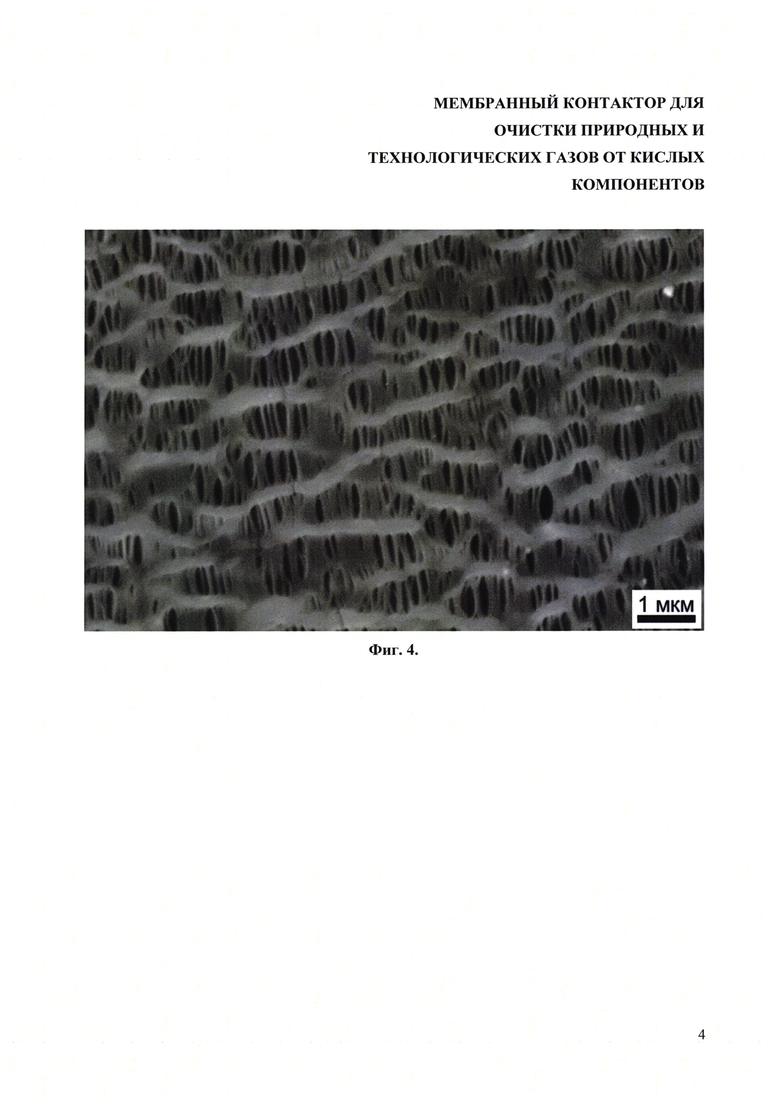

на фиг. 4 - микроструктура половолоконной полипропиленовой мембраны, используемой в контакторном элементе;

на фиг. 5 - хроматограмма сырьевой смеси воздуха и углекислого газа (а) и ретентатов мембранного модуля при числах Рейнольдса потока абсорбента 30 (б) и 300 (в);

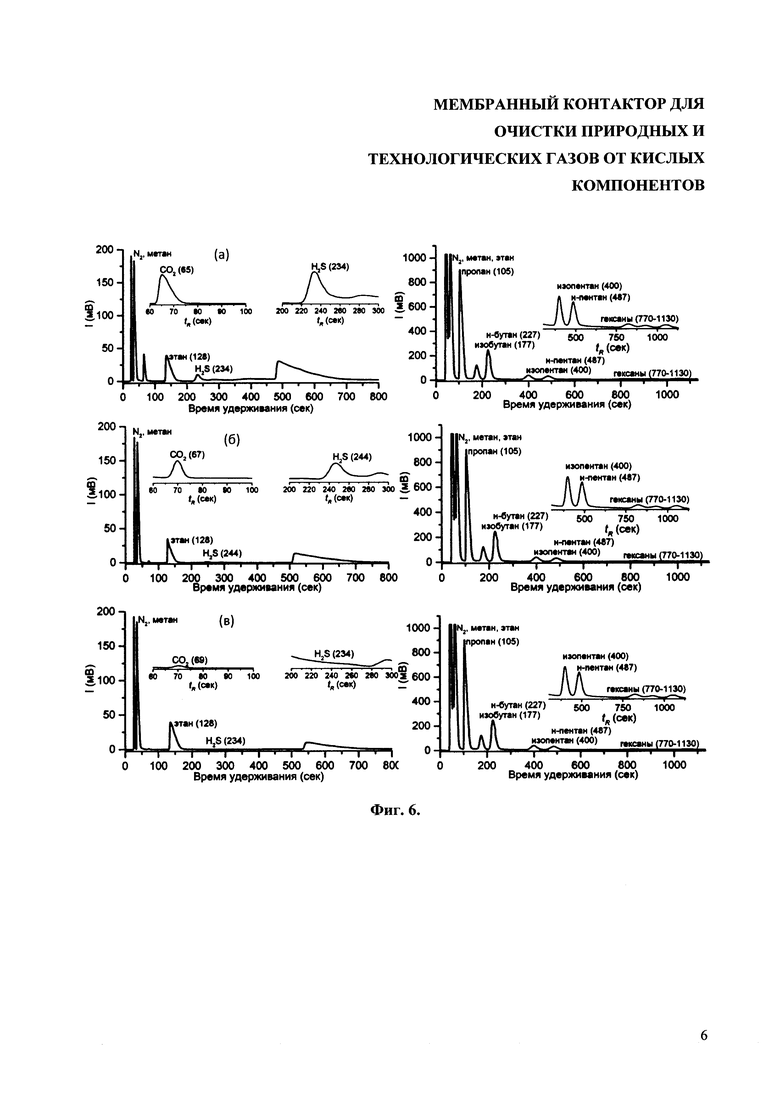

на фиг. 6 - хроматограммы попутного нефтяного газа, используемого в качестве сырьевой смеси (а) и ретентата на выходе из мембранного контактора при Re=30 (б) и Re=300 (в). Левые хроматограммы соответствует колонке, на которой происходит разделение постоянных газов, правые - колонке для разделения конденсирующихся углеводородов.

Осуществление изобретения

Изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными. Конструкционно пример заявляемого устройства включает мембранный модуль, содержащий 1 или 10 контакторных элементов реализованные в соответствии со схемой на фиг. 1, фиг. 2 и емкость уравнивания давления. Соединения мембранных модулей и емкости уравнивания давления осуществляли в соответствии с принципиальной схемой устройства, приведенной на фиг. 3. Мембранный модуль исполняли в трубчатой геометрии из нержавеющей стали с внутренним диаметром 51 мм и толщиной стенки 3 мм в соответствии с чертежами представленными на фиг. 1 и фиг. 2. Конструкция модулей предусматривала возможность установки и замены контакторных элементов с нанопористой мембраной с диаметром 50 мм, длинной 600 мм (фиг. 1б), герметизация которых в модулях осуществлялась при помощи компрессионных фиттингов.

Для интенсификации массообмена в контакторном элементе мембранный модуль был спроектирован для реализации процесса очистки газа в противоточном исполнении. Направление потоков указано на фиг. 1, 2. Газовая фаза вводится в мембранный модуль через боковую крышку и идет внутри волокон нанопористой мембраны. В процессе движения газа по волокну происходит его очистка от примесей за счет их проникновения через поры нанопористой мембраны в окружающую жидкую фазу абсорбента. Вывод газа осуществляется с противоположной стороны модуля. Жидкая фаза вводится в мембранный модуль со стороны, противоположной стороне ввода газа, кроме того, для полного заполнения модуля, раствор абсорбента вводится в нижней части контакторного устройства, а выводится в верхней части. Для интенсификации процесса абсорбции при протекании абсорбента конструкция мембранного контактора (диаметр сечения и плотность упаковки полого волокна в контакторном элементе, наличие и форма турбулизаторов) реализуется таким образом, чтобы обеспечивать условия нестационарного ламинарного или турбулентного потока с числом Рейнольдса абсорбента более 100 при линейной скорости потока абсорбента ~0,1-1 м/с и предельном перепаде давления в жидкости не более 0,02 МПа.

В случае использования конструкции, содержащей 10 контакторных элементов (фиг. 2), подача и сброс жидкой и газовой фаз осуществлялась через коллекторы, объединяющими входы и выходы контакторных элементов и обеспечивающими необходимое сечение условного прохода для соблюдения предельного перепада давления в жидкости не более 0,02 МПа при условиях эсплуатации.

В качестве мембраны использовали полипропиленовое полое волокно с размером щелевидных пор 500×100 нм, дисперсия пор по размеру 50% (фиг. 4). Диаметр полого волокна составлял 310 мкм, площадь использованной мембраны в мембранном элементе составляла 0,1-7,2 м. Максимальная плотность упаковки полого волокна в контакторном элементе составляла ~30% об. Для улучшения смачивания гидрофобной поверхности мембраны с внешней стороны в некоторых случаях производили ее кратковременную обработку газообразным фтором. Герметизацию мембраны в корпусе контакторного элемента осуществляли с использованием эпоксидной смолы. Для увеличения числа Рейнольдса при работе устройства внутрь контакторных элементов устанавливали кольцевые турбулизаторы.

За счет гидрофобной внутренней поверхности полипропиленовой мембраны проникновения абсорбента в поры мембраны не происходит до достижения давления 0,3 МПа, а чтобы избежать отрыва пузырька газа от поверхности мембраны перепад давления между жидкостью и газом не должен превышать 0,05 МПа. В указанном диапазоне давлений абсорбция компонентов газа происходит на внешней поверхности мембраны. Перепад давления на мембране поддерживали в заданных пределах, устанавливая емкость уравнивания давления на уровне 50 см ниже уровня расположения мембранного модуля и используя дифференциальные регуляторы давления на линиях жидкости и газа (фиг. 3). Регулирование перепада давления на мембране осуществляли с помощью давления столба жидкого абсорбента и/или дифференциальных регуляторов давления в диапазоне, не превышающем давление смачивания мембраны, с одной стороны, и давление проскока пузырька газа в жидкость, с другой стороны, в соответствии со схемой, приведенной на фиг. 3.

В качестве емкости уравнивания давления использовали трубчатую емкость с внутренним диаметром 162 мм, толщиной стенки 3 мм и высотой 600 мм, оснащенную двумя резьбовыми соединениями в верхней фланцевой крышке для ввода абсорбента и подключения газовой линии, и одним соединением в нижней фланцевой крышке для вывода абсорбента. Емкость уравнивания давления соединяли с контакторным элементом гибкими металлорукавами.

Для постоянства перепада давления уровень жидкого абсорбента в емкости уравнивания давления при работе устройства поддерживался постоянным, за счет использования замкнутого цикла и внешней подпитки абсорбентом по датчикам уровня. В примере устройства была реализована циркуляция абсорбента, используя энергию очищаемого газа. Для этого в емкости уравнивания давления были предусмотрены порты датчиков уровня и индикации уровня жидкости. Также заявляемое устройство было реализовано с замкнутым циклом жидкого абсорбента, включающего десорбцию поглощенного абсорбентом газа, на регенераторе, аналогичном заявленному устройству. Регенерацию проводили при температуре 110-120°С.

В качестве абсорбента использовали 20 об. % раствор моноэтаноламина (МЭА). Анализ содержания углекислого газа на выходе из абсорбционного модуля проводился методом газовой хроматографии.

Пример 1. Удаление углекислого газа из смеси СО2 с воздухом

Процесс выделения СО2 из газовой смеси осуществлялся с использованием описанного примера мембранного контактора. Смесь воздуха и углекислого газа с содержанием СО2 6% подавали во внутренний канал полых волокон контакторного элемента. Измерения проводились при давлении сырьевой смеси 0,3-0,8 МПа и потоках 10-200 л/мин. При измерениях реализованы условия, в которых число Рейнольдса для потока абсорбента составило 30 (установившийся ламинарный поток) и 300 (неустановившейся ламинарный поток). Хроматограммы сырьевой смеси, а также ретентатов при числах Рейнольдса для потока абсорбента 30 и 300 приведены на фиг. 5. Увеличение числа Рейнольдса потока абсорбента с 30 до 300 позволяет без изменения других параметров эксперимента увеличить степень отбора углекислого газа с 65% до 100%.

Пример 2. Удаление углекислого газа и следовых количеств сероводорода и меркаптанов из попутного нефтяного газа.

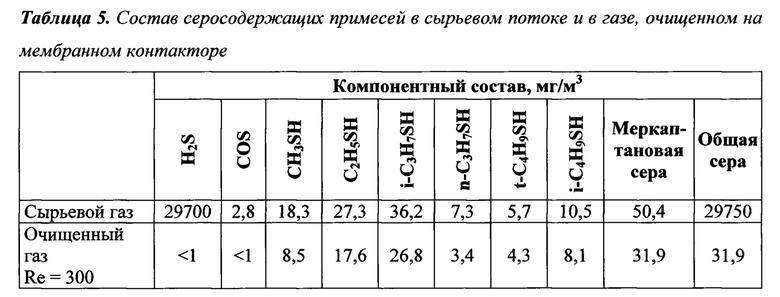

Была продемонстрирована возможность удаления кислых компонентов из попутного нефтяного газа, состав которого указан в таблице 1, а состав серосодержащих примесей приведен в таблице 2. Давление сырьевого потока составляло 0,6-0,8 МПа. Для сырьевого потока 10-12 нм3/ч была использована полипропиленовая мембрана площадью 7,2 м2. Число Рейнольдса для потока абсорбента составляло 100. Состав исходной сырьевого и очищенного газа был определен при помощи газового хроматографа АХТ-ПГ, оснащенного детектором по теплопроводности, анализ содержания сероводорода и меркаптанов проводился при помощи хроматографа Хроматэк-Кристалл 5000, оснащенного пламенно-фотометрическим детектором.

Согласно полученным данным, предложенное устройство позволяет удалять кислые газы и серосодержащие компоненты - массовая концентрация общей серы снижается в 4,3 раза, содержание углекислого газа уменьшается более чем в 20 раз. При этом, происходит незначительное насыщение газовой смеси парами воды и уменьшение концентрации тяжелых углеводородов в потоке рететната, по-видимому, связанное с их частичным растворением в моноэтаноламине. Кроме того, использование устройства позволяет полностью удалить сероводород - остаточное содержание H2S не превосходит 1 мг/м3 (предел обнаружения указанным методом), а также частично удалить меркаптаны степень отбора метилмеркаптана составляет 45,2%, этилмеркаптана - 34,1%. Для более тяжелых сераорганических соединений степень отбора не превышает 10-20%, что связано со слабой кислотностью тиольной группы в данных соединениях. Таким образом, содержание общей серы в ретентате после очистки на мембранном контакторе определяется, в основном, наличием тяжелых меркаптанов, процесс удаления которых может быть также оптимизирован за счет использования специфических абсорбентов, например, дигликольамина.

Пример 3. Удаление значительных количеств углекислого газа из сырьевой смеси.

Тестирование мембранного контактора также осуществляли с использованием попутного нефтяного газа с добавлением углекислого газа (10,4%). Состав смеси приведен в таблице 3. Поток смеси через мембранный контактор составлял 11,2-15,4 нм/ч при давлении 0,7 МПа. Площадь полипропиленовой мембраны также составляла 7,2 м. Число Рейнольдса потока абсорбента составляло 100.

По результатам анализа состава очищенного газа методом хроматографии (таблица 3) и анализа содержания общей серы в газе было установлено, что предлагаемое устройство позволяет снизить содержание углекислого газа с 10,4 об. % до менее чем 0,01 об. %, Рассчитанная из этих значений константа скорости отбора углекислого газа составляет 0,172 нм3/(м2⋅ч). Кроме того, было установлено, что увеличение содержания углекислого газа практически не влияет на эффективность отбора серосодержащих компонентов - суммарное содержание общей серы составляет 32,1 мг/м3. Содержание общей серы обусловлено присутствием тяжелых меркаптанов.

Пример 4. Удаление значительных количеств сероводорода и углекислого газа из сырьевой смеси.

Тестирование возможности подготовки попутных газов с высоким содержанием сероводорода и использованием примера заявленного устройства было также проведено на составе газа с содержанием H2S 1,95 об. % и содержанием меркаптановой серы от ~50 мг/м3. Полный состав сырьевого газа приведен в таблицах 4 и 5. Поток сырьевой смеси через мембранный контактор составлял 10 нм3/ч при давлении 0,43 МПа. Площадь полипропиленовой мембраны составляла 7,2 м2. Проведено два эксперимента при которых числа Рейнольдса потока абсорбента составили 30 и 300, хроматограммы полученных ретентатов приведены на фиг. 5.

По результатам анализа состава ретентата методом хроматографии (таблица 4) и анализа содержания общей серы в газе было установлено, что при течении абсорбента в установившемся ламинарном потоке (Re=30) не удается полностью очистить сырьевую смесь от кислых компонентов, остаточно содержание углекислого газа составляет 0,08%, остаточно содержание H2S - 0,3%. Недостаточная эффективность процесса определяется малой скоростью подвода абсорбента к интерфейсу мембрана-жидкость, ввиду низкого коэффициентом диффузии МЭА в водном растворе, в результате чего в примембранном слое быстро увеличивается количество продуктов реакции и снижается эффективность абсорбции. Увеличения числа Рейнольдса до 300 приводит к ускорению массообмена и достаточно быстрому подводу реагента к поверхности мембраны. В результате этого удается снизить содержание сероводорода в сырьевой смеси почти более чем в 30000 раз - содержание H2S в подготовленной смеси не превышает 1 мг/м3, углекислого газа - не превышает 0,01%. Содержание общей серы в газе на выходе из мембранного контактора составляет 31,9 г/м3 и определяется присутствием тяжелых меркаптанов. На основании проведенных экспериментов можно сделать вывод, что предложенное устройство позволяет очищать газы с высоким содержанием сероводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ ПЕРТРАКЦИЕЙ НА НАНОПОРИСТЫХ МЕМБРАНАХ | 2016 |

|

RU2626645C1 |

| АБСОРБЦИОННО-КОНДЕНСАЦИОННЫЙ СПОСОБ ОСУШЕНИЯ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ НА НАНОПОРИСТЫХ МЕМБРАНАХ | 2019 |

|

RU2729243C1 |

| МОДИФИЦИРОВАННАЯ НАНОПОРИСТАЯ ПОЛИМЕРНАЯ МЕМБРАНА С УЛУЧШЕННЫМИ ВОДООТТАЛКИВАЮЩИМИ СВОЙСТВАМИ ДЛЯ МЕМБРАННЫХ КОНТАКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2718928C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СЕЛЕКТИВНОСТИ НАНОПОРИСТЫХ МЕМБРАН ДЛЯ ИЗВЛЕЧЕНИЯ КОНДЕНСИРУЕМЫХ КОМПОНЕНТОВ ИЗ ГАЗОВЫХ СМЕСЕЙ И МОДИФИЦИРОВАННАЯ МЕМБРАНА, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2017 |

|

RU2696445C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ СМЕСЕЙ НИЗКОМОЛЕКУЛЯРНЫХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ КАПИЛЛЯРНОЙ КОНДЕНСАЦИИ НА МИКРОПОРИСТЫХ МЕМБРАНАХ | 2015 |

|

RU2596257C1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ ОКСИДА ГРАФЕНА ИНТЕРКАЛИРОВАННОГО ГИДРОКСИЛИРОВАННЫМИ ПРОИЗВОДНЫМИ ФУЛЛЕРЕНОВ | 2019 |

|

RU2730320C1 |

| АБСОРБЦИОННО-ДЕСОРБЦИОННОЕ УСТРОЙСТВО | 2005 |

|

RU2304457C2 |

| СПОСОБ ЭКСТРАКЦИИ ФОСГЕНА | 2015 |

|

RU2680496C2 |

| Способ удаления диоксида углерода и сероводорода из метансодержащих газовых смесей | 2020 |

|

RU2768147C1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ МИКРОПОРИСТОГО ПОЛИМЕРА В ПОРИСТОЙ МАТРИЦЕ | 2018 |

|

RU2720247C1 |

Изобретение относится к области мембранного газоразделения и может быть использовано для удаления нежелательных компонентов природных и технологических газовых смесей. Устройство мембранного контактора для очистки природных и технологических газов от кислых компонентов посредством абсорбции через нанопористую мембрану, включающее мембранный модуль, подключенный входами и выходами к линиям подачи и сброса газовой и жидкой фаз, содержащий один или несколько размещенных в горизонтальной плоскости и соединенных параллельно контакторных элементов, с газоплотно установленной в каждом элементе нанопористой мембраной, имеющей средний диаметр пор в диапазоне 5-500 нм и распределение пор по размерам, не превышающее 100%, установленной в модуле с обеспечением возможности подачи очищаемой газовой фазы внутрь контакторного элемента, обеспечением контакта мембраны с газовой фазой с одной стороны мембраны и с жидкой фазой абсорбента с противоположной стороны и возможностью обтекания мембраны потоком абсорбента с числом Рейнольдса более 100, при этом плотность упаковки мембраны в контакторном элементе составляет не менее 20 об.%; емкость уравнивания давления, соединенную с мембранным модулем газовой и жидкостной линиями с обеспечением возможности контакта жидкой и газовой фаз, а также регулирования перепада давления между газовой фазой и жидкой фазой абсорбента в контакторном элементе в диапазоне, не превышающем давление смачивания мембраны, с одной стороны, и давление проскока пузырька газа в жидкость, с другой стороны, для предотвращения попадания газа в жидкую фазу абсорбента и жидкой фазы абсорбента в газовую фазу. Технический результат - повышение производительности мембранного контактора при обеспечении высокой степени очистки газа и уменьшении его габаритных размеров. 15 з.п. ф-лы, 5 табл., 6 ил.

1. Устройство мембранного контактора для очистки природных и технологических газов от кислых компонентов посредством абсорбции через нанопористую мембрану, включающее мембранный модуль, подключенный входами и выходами к линиям подачи и сброса газовой и жидкой фаз, содержащий один или несколько размещенных в горизонтальной плоскости и соединенных параллельно контакторных элементов, с газоплотно установленной в каждом элементе нанопористой мембраной, имеющей средний диаметр пор в диапазоне 5-500 нм и распределение пор по размерам, не превышающее 100%, установленной в модуле с обеспечением возможности подачи очищаемой газовой фазы внутрь контакторного элемента, обеспечением контакта мембраны с газовой фазой с одной стороны мембраны и с жидкой фазой абсорбента с противоположной стороны и возможностью обтекания мембраны потоком абсорбента с числом Рейнольдса более 100, при этом плотность упаковки мембраны в контакторном элементе составляет не менее 20 об.%; емкость уравнивания давления, соединенную с мембранным модулем газовой и жидкостной линиями с обеспечением возможности контакта жидкой и газовой фаз, а также регулирования перепада давления между газовой фазой и жидкой фазой абсорбента в контакторном элементе в диапазоне, не превышающем давление смачивания мембраны, с одной стороны, и давление проскока пузырька газа в жидкость, с другой стороны, для предотвращения попадания газа в жидкую фазу абсорбента и жидкой фазы абсорбента в газовую фазу.

2. Устройство по п. 1, характеризующееся тем, что нанопористая мембрана выполнена в виде сборки из полых волокон либо в рулонной геометрии.

3. Устройство по п. 1, характеризующееся тем, что нанопористая мембрана выполнена в виде асимметричной мембраны, содержащей селективный нанопористый слой на крупнопористой подложке.

4. Устройство по п. 1, характеризующееся тем, что давление смачивания мембраны составляет до 1 МПа

5. Устройство по п. 1, характеризующееся тем, что давление проскока пузырька газа в жидкую фазу абсорбента составляет до 1 МПа

6. Устройство по п. 1, характеризующееся тем, что удельная площадь поверхности мембраны в контакторном элементе составляет более 1000 м2/м3.

7. Устройство по п. 1, характеризующееся тем, что внешняя поверхность нанопористой мембраны со стороны ее контакта с жидкой фазой химически модифицирована для обеспечения более высокого сродства к абсорбенту.

8. Устройство по п. 1, характеризующееся тем, что в качестве материала нанопористой мембраны использованы материалы, устойчивые к воздействию растворов амина, включая политетрафторэтилен, полипропилен, полисульфон, полиэфирсульфон, полиэфирэфиркетон, поливинилиденфторид, оксид алюминия.

9. Устройство по п. 1, характеризующееся тем, что оно содержит турбулизаторы потока, установленные в контакторных элементах.

10. Устройство по п. 1, характеризующееся тем, что выполнено с возможностью изменения взаимного расположение емкости уравнивания давления и мембранного модуля по вертикали для регулирования перепада давления между газовой фазой и жидкой фазой абсорбента в контакторном элементе с помощью давления столба жидкого абсорбента.

11. Устройство по п. 1, характеризующееся тем, что содержит дифференциальный регулятор давления газа, установленный на газовой линии, соединяющей емкость уравнивания давления и мембранный модуль.

12. Устройство по п. 1, характеризующееся тем, что содержит дифференциальный регулятор давления жидкости, установленный на жидкостной линии, соединяющей емкость уравнивания давления и мембранный модуль.

13. Устройство по п. 1, характеризующееся тем, что соединение емкости уравнивания давления с мембранным модулем реализовано посредством гибких металлорукавов.

14. Устройство по п. 1, характеризующееся тем, что оно снабжено коллекторами газовой и жидкой фаз, объединяющими входы и выходы контакторных элементов и обеспечивающими необходимое сечение условного прохода для исключения увеличения перепада давления между жидкой и газовой фазами в контакторных элементах.

15. Устройство по п. 1, характеризующееся тем, что выход газа из контакторного элемента реализован в нижней точке элемента, а выход жидкости - в верхней точке элемента.

16. Устройство по п. 1, характеризующееся тем, что контакторные элементы выполнены с возможностью замены нанопористой мембраны.

| US 6228145 B1, 08.05.2001 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2592522C2 |

| WO 2016054188 A1, 07.04.2016 | |||

| US 5637224 A, 10.06.1997 | |||

| Щелочной аккумулятор | 1934 |

|

SU128515A1 |

Авторы

Даты

2018-11-14—Публикация

2018-01-25—Подача