Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки пропиленоксида.

Уровень техники

Существующий в настоящее время способ изготовления пропиленоксида включает, главным образом, хлоргидринирование, соокисление и прямое окисление. Хлоргидринирование и соокисление имеют недостатки, такие как высокие себестоимость и степень загрязнения. Прямое окисление представляет собой способ синтеза пропиленоксида прямым окислением пропилена раствором пероксида водорода в присутствии молекулярного сита Ti/Si в качестве катализатора. Прямое окисление имеет преимущества, такие как мягкие условия реакции, простота технологического процесса, хорошая селективность по отношению к продукту и благоприятное воздействие на окружающую среду. Таким образом, считается, что прямой окислительный синтез пропиленоксида путем каталитического окисления пропилена в присутствии молекулярного сита Ti/Si в качестве катализатора представляет собой тенденцию в технологии синтеза пропиленоксида.

В случае прямого эпоксидирования пропилена раствором пероксида водорода, как правило, большое количество метанола используют в качестве растворителя таким образом, чтобы растворять избыточный пропилен в растворе метанола и вводить его в реакцию с раствором пероксида водорода, и в результате этого можно обеспечивать повышенную степень конверсии пероксид водорода и повышенную селективность по отношению к пропиленоксиду. Однако, согласно условиям получения высокой селективности, большое количество повторно используемого растворителя также присутствует в продукте реакции. Другими словами, продукт реакции содержит не только воду, непрореагировавший пропилен и примеси, которые присутствуют в небольшом количестве и в большом разнообразии видов, таких как альдегиды, простые эфиры, спирты и кетоны, но также и большое количество органического растворителя. Таким образом, очистка пропиленоксида становится весьма затруднительной. Кроме того, в процессе ректификационного разделения пропиленоксид может реагировать с водой и другими гидроксилсодержащими веществами при повышенной температуре, образуя примеси, такие как простые эфиры, и соответственно очистка пропиленоксида становится более затруднительной.

Патент США US 5599955A описывает способ разделения для продукта прямого эпоксидирования. Получаемую в результате прямого эпоксидирования смесь, которая содержит большое количество растворителя, непрореагировавший пропилен, пропиленоксид, воду и другие примеси, можно разделять и очищать, используя последовательные стадии дистилляции. На первой стадии дистилляции продукт реакции разделяют на продукт верхней фракции колонны, содержащий пропиленоксид, пропилен и/или пропан и газообразный кислород, и продукт нижней фракции колонны, содержащий растворитель, воду и примеси. Необходимо осуществлять дополнительное разделение продукта верхней фракции колонны на второй стадии дистилляции, чтобы получить продукт верхней фракции колонны, содержащий легкие компоненты, такие как пропилен и/или пропан, и продукт нижней фракции колонны, содержащий неочищенный пропиленоксид.

Патент США US 6024840A описывает способ разделения для продукта прямого эпоксидирования. Продукт реакции из реактора эпоксидирования сначала поступает в ректификационную колонну, причем абсолютное давление в верхней части колонны составляет от 15 до 50 фунтов на квадратный дюйм (от 103,4 до 344,7 кПа), температура в нижней части колонны составляет от 80 до 110°C, коэффициент дефлегмации составляет от 10 до 30:1, и число тарелок колонны составляет от 20 до 60. Смесь, содержащую метанол, воду и основную массу примесей, таких как ацетальдегид, получают, из нижней части, и смесь, содержащую пропиленоксид, пропилен и небольшое количество метанола и ацетальдегида, получают из верхней части колонны.

Европейский патент EP 2168953A1 описывает усовершенствованный способ разделения для продукта прямого эпоксидирования. Продукт реакции из реактора эпоксидирования поступает в ректификационную колонну, в которой смесь, содержащую пропиленоксид, пропилен и небольшое количество метанола, получают из верхней части, в то время как смесь, содержащую большое количество метанола, воду и примеси, получают из нижней части.

Патентная заявка США US 2004/0192945A1 описывает способ разделения для продукта прямого эпоксидирования, который отличается тем, что непрореагировавший пропилен непосредственно абсорбируется продуктом реакции в процессе одностадийной ректификации или рециркулирующим метанолом, а затем направляется обратно в реакционную систему. В описанных способах продукт эпоксидирования из основного реактора или дополнительного реактора сначала проходит в колонну для отделения пропилена, где газообразный пропилен, не содержащий пропиленоксида, получают из верхней части, а поток, содержащий пропиленоксид, метанол, воду и другие примеси, получают из нижней части. Газообразный пропилен, содержащий небольшое количество газообразного кислорода из верхней части, абсорбируется потоком из нижней части или рециркулирующим метанолом. После того, как абсорбируется основная масса пропилена, выпускают оставшийся газообразный кислород и небольшое количество пропилена. Хотя не описаны технологические параметры, такие как температура, давление и число теоретических тарелок, колонны для отделения пропилена, легко, однако, вычислить, что рабочее давление разделительной колонны составляет не менее чем 450 кПа, температура в верхней части колонны составляет приблизительно от 0 до 15°C, температура в нижней части колонны составляет от 110 до 135°C, и число теоретических тарелок составляет не менее чем 20, исходя из состава потока из верхней части колонны и потока из ее нижней части. Кроме того, поскольку температура в нижней части колонны для отделения пропилена является относительно высокой (от 110 до 135°C), и пропиленоксид образует большое количество побочных продуктов при повышенной температуре, и в результате этого получается пониженный выход пропиленоксида.

Подводя итог вышесказанному, чтобы в способе разделения прямого продукта эпоксидирования ингибировать реакцию пропиленоксида и воды или гидроксилсодержащих веществ при повышенной температуре, предшествующие способы разделения, в основном, принимают такой режим разделения, согласно которому пропиленоксид выходит вместе с пропиленом из верхней части первой дистилляционной колонны следующего реактора эпоксидирования таким образом, что продолжительность пребывания пропиленоксида в колонне и рабочую температуру уменьшают в максимально возможной степени во избежание побочных реакций между пропиленоксидом и спиртами/водой, чтобы повышать выход пропиленоксида. Однако поскольку поток из верхней части первой дистилляционной колонны содержит большое количество пропиленоксида и пропилена и небольшое количество растворителя, его требуется, таким образом, пропускать через колонну для отделения пропилена, в которой происходит отделение пропилена от пропиленоксида и растворитель.

Кроме того, поток пропилена, который после выхода из верхней части колонны для отделения пропилена частично конденсируется, все же требуется обрабатывать для отделения захваченного пропиленоксида перед сжатием. Таким образом, необходима установка колонны для абсорбции пропиленоксида. Способ очистки и отделения пропиленоксида такого рода включает длинную последовательность технологических операций, и для него требуется множество устройств. Кроме того, для конденсации продукта верхней фракции колонны требуется большое количество охлажденной воды, и, таким образом, расход энергии является относительно высоким. Более того, хотя в способах, которые описаны в патентной заявке США US 2004/0192945A1, пропиленоксид выходит из нижней части, температура в нижней части колонны для отделения пропилена, однако, является относительно высокой (от 110 до 135°C), и в результате этого уменьшается выход пропиленоксида.

Сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ очистки пропиленоксида, с помощью которого можно эффективно уменьшать потери и повышать выход пропиленоксида в процессе очистки, а также сокращать последовательность технологических операций и снижать расход энергии.

Настоящее изобретение предлагает способ очистки пропиленоксида, причем данный способ включает следующие стадии:

(1) раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, и водный раствор органического растворителя в качестве первого экстракционного реагента поступают в первую экстракционную ректификационную колонну, в которой осуществляется разделение, причем условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции колонны получают из верхней части первой экстракционной ректификационной колонны, и продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны; и

(2) продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют, чтобы получить пропиленоксидный продукт и раствор, содержащий органический растворитель и воду.

Настоящее изобретение также предлагает способ изготовления и очистки пропиленоксида, причем данный способ включает следующие стадии:

(0) пероксид водорода и пропилен в качестве исходных материалов смешивают и растворяют в органическом растворителе, направляют в реактор и вводят в реакцию эпоксидирования с использованием, по меньшей мере, одного каталитического слоя, чтобы получить продукт реакции;

(1) продукт реакции из выпуска реактора, содержащий пропилен, пропиленоксид, органический растворитель и воду, и водный раствор органического растворителя в качестве первого экстракционного реагента поступают в первую экстракционную ректификационную колонну, в которой осуществляется разделение, причем условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции колонны получают из верхней части первой экстракционной ректификационной колонны, и продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны; и

(2) продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют, чтобы получить пропиленоксидный продукт и раствор, содержащий органический растворитель и воду.

Согласно настоящему изобретению, в течение очистки пропиленоксида температуру в нижней части колонны первой экстракционной ректификационной колонны требуется регулировать исключительно в интервале от 45 до 100°C, чтобы получить продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, из нижней части первой экстракционной ректификационной колонны. Таким образом, способ согласно настоящему изобретению предотвращает реакцию пропиленоксида и воды или гидроксилсодержащего вещества при повышенной температуре и сокращает потери, повышая выход пропиленоксида. Соответственно способ согласно настоящему изобретению обеспечивает простоту технологического процесса и эффективно снижает расход энергии, и, таким образом, он является весьма подходящим для промышленного применения.

Описание чертежей

Чертежи использованы для дополнительного разъяснения настоящего изобретения и составляют неотъемлемую часть описания настоящей заявки. Данные чертежи вместе с последующим описанием конкретных вариантов осуществления настоящего изобретения использованы для разъяснения настоящего изобретения, но они никаким образом не ограничивают объем настоящего изобретения.

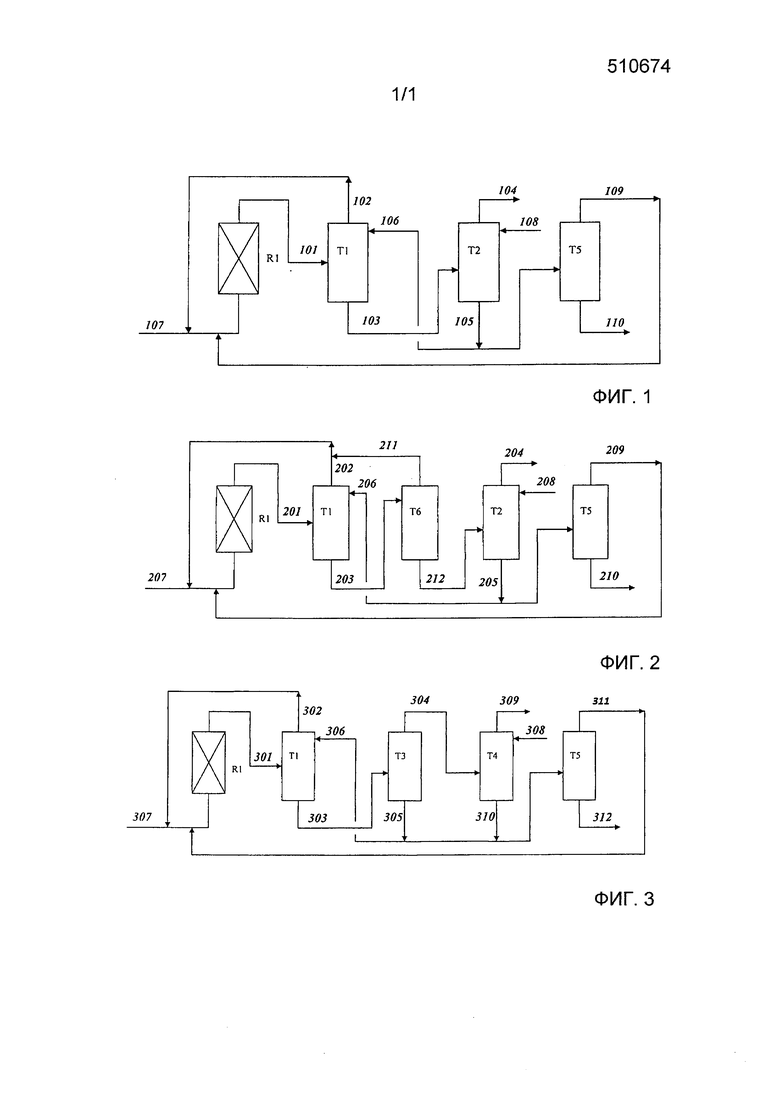

Фиг. 1 представляет схему технологического процесса очистки пропиленоксида в предпочтительном варианте осуществления;

фиг. 2 представляет схему технологического процесса очистки пропиленоксида в следующем предпочтительном варианте осуществления; и

фиг. 3 представляет схему технологического процесса очистки пропиленоксида в следующем предпочтительном варианте осуществления;

где

T1 означает первую экстракционную ректификационную колонну;

T2 означает вторую ректификационную колонну;

T3 означает третью ректификационную колонну;

T4 означает четвертую ректификационную колонну;

T5 означает пятую ректификационную колонну;

T6 означает шестую ректификационную колонну.

Конкретные варианты осуществления изобретения

Далее будут подробно описаны варианты осуществления настоящего изобретения. Следует понимать, что описанные варианты осуществления представлены исключительно для иллюстрирования и разъяснения настоящего изобретения, и они никаким образом не ограничивают объем настоящего изобретения.

Настоящее изобретение предлагает способ очистки пропиленоксида, причем данный способ включает следующие стадии:

(1) раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, и водный раствор органического растворителя в качестве первого экстракционного реагента поступают в первую экстракционную ректификационную колонну, в которой осуществляется разделение, причем условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции получают из верхней части первой экстракционной ректификационной колонны, и продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны; и

(2) продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют, чтобы получить пропиленоксидный продукт и раствор, содержащий органический растворитель и воду.

Настоящее изобретение также предлагает способ изготовления и очистки пропиленоксида, причем данный способ включает следующие стадии:

(0) пероксид водорода и пропилен в качестве исходных материалов смешивают и растворяют в органическом растворителе, направляют в реактор и вводят в реакцию эпоксидирования с использованием, по меньшей мере, одного каталитического слоя, чтобы получить продукт реакции;

(1) продукт реакции из выпуска реактора, содержащий пропилен, пропиленоксид, органический растворитель и воду, и водный раствор органического растворителя в качестве первого экстракционного реагента поступают в первую экстракционную ректификационную колонну, в которой осуществляется разделение, причем условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции колонны получают из верхней части первой экстракционной ректификационной колонны, и продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны; и

(2) продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют, чтобы получить пропиленоксидный продукт и раствор, содержащий органический растворитель и воду.

Согласно настоящему изобретению, исходный материал пероксида водорода используют в форме водного раствора, содержащего от 5% до 75% пероксида водорода, причем предпочтительно используют продукт пероксида водорода, содержащий от 20% до 55% пероксида водорода, изготовленный антрахиноновым способом. Исходный материал пропилена может содержать от 0% до 15% пропана. Органический растворитель представляет собой растворитель, имеющий температуру кипения между температурой кипения пропиленоксида и температурой кипения воды и включающий спирт, такой как метанол, этанол или трет-бутанол. В качестве растворителя предпочтительно используют метанол.

Согласно настоящему изобретению, реактор может представлять собой реактор с неподвижным слоем или реактор с трехфазным псевдоожиженным слоем. Катализатор может представлять собой порошок молекулярного сита Ti/Si, или в качестве катализатора можно использовать нанесенное на подложку молекулярное сито Ti/Si, где молекулярное сито Ti/Si необязательно является модифицированным. Катализатор может также представлять собой смесь модифицированного молекулярного сита Ti/Si и немодифицированного молекулярного сита Ti/Si. Пероксид водорода и пропилен в качестве исходных материалов вводят в реакцию эпоксидирования при температуре от 10°C до 80°C, предпочтительно от 25°C до 55°C и при давлении от 1,5 МПа до 5,0 МПа. Чтобы повысить селективность по отношению к пропиленоксиду, органический растворитель предпочтительно используют в таком количестве, что смесь содержит 1 моль пероксида водорода и от 1 до 20 моль растворителя.

Согласно настоящему изобретению, чтобы сократить расход энергии и снизить себестоимость, оказывается предпочтительным, когда первый экстракционный реагент частично или полностью представляет собой полученный на стадии (2) раствор, содержащий органический растворитель и воду.

Согласно настоящему изобретению, когда раствор, содержащий органический растворитель и воду, используют в качестве первого экстракционного реагента, если существует избыток, чтобы дополнительно регенерировать органический растворитель, оказывается предпочтительным, что способ согласно настоящему изобретению дополнительно включает стадию, на которой раствор, содержащий органический растворитель и воду, подвергают ректификационному разделению в пятой ректификационной колонне, чтобы получить поток органического растворителя.

Согласно настоящему изобретению, оказывается предпочтительным, что раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, представляет собой продукт изготовления пропиленоксида прямым окислением пропилена.

Согласно настоящему изобретению, когда раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, представляет собой продукт изготовления пропиленоксида прямым окислением пропилена, оказывается предпочтительным, что способ согласно настоящему изобретению дополнительно включает стадии, на которых поток органического растворителя частично или полностью возвращают и используют в качестве органического растворителя для изготовления пропиленоксида прямым окислением пропилена; обогащенный пропиленом продукт верхней фракции, получаемый из верхней части первой экстракционной ректификационной колонны, после сжатия и отделения, по меньшей мере, одного неконденсирующегося газа, такого как кислород и пропан, возвращают и используют в качестве исходного реакционного материала для изготовления пропиленоксида прямым окислением пропилена. Таким образом, органический растворитель и пропилен можно эффективно использовать, и становится возможным достижение цели экономии энергии.

Согласно настоящему изобретению, состав продукта реакции, в котором содержатся пропилен, пропиленоксид, органический растворитель и вода, можно выбирать в широких пределах. Согласно настоящему изобретению, оказывается предпочтительным, что раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, содержит от 25 до 80 масс.% органического растворителя, от 5 до 45 масс.% воды, от 1 до 15 масс.% пропилена, от 0 до 5 масс.% пропана, от 5 до 25 масс.% пропиленоксида, и остальную массу составляет имеющее высокую температуру кипения органическое вещество.

Согласно настоящему изобретению, цель настоящего изобретения может быть достигнута с использованием описанных выше технических решений. Согласно настоящему изобретению, чтобы можно было надлежащим образом получать и использовать обогащенный пропиленом продукт верхней фракции, получаемый из верхней части первой экстракционной ректификационной колонны, оказывается предпочтительным, что условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции, получаемый из верхней части первой экстракционной ректификационной колонны, имеет содержание пропиленоксида, составляющее 1 масс.% или менее, предпочтительно условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что обогащенный пропиленом продукт верхней фракции, получаемый из верхней части первой экстракционной ректификационной колонны, имеет содержание метанола, составляющее 20 масс.% или менее, предпочтительно 10 масс.% или менее, предпочтительнее 5 масс.% или менее.

Согласно настоящему изобретению, также оказывается предпочтительным, что условия ректификации в первой экстракционной ректификационной колонне регулируются таким образом, что 95 масс.% или более, предпочтительно 98 масс.% или более, предпочтительнее 99 масс.% или более пропиленоксида в растворе, содержащем пропилен, пропиленоксид, органический растворитель и воду, выпускают в качестве продукта нижней фракции первой экстракционной ректификационной колонны.

Согласно настоящему изобретению, цель настоящего изобретения будет достигнута надлежащим образом при том условии, что продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны. Состав водного раствора органического растворителя в качестве первого экстракционного реагента можно выбирать в широких пределах, и конкретный состав водного раствора органического растворителя можно соответствующим образом выбирать в зависимости от фактических требований. Согласно настоящему изобретению, чтобы дополнительно уменьшать температуру в нижней части колонны первой экстракционной ректификационной колонны и предотвращать побочную реакцию пропиленоксида при повышенной температуре и, таким образом, повышать выход, оказывается предпочтительным, что водный раствор органического растворителя в качестве первого экстракционного реагента имеет содержание органического растворителя, составляющее от 10 до 95 масс.%, предпочтительно от 40 до 80 масс.%.

Согласно настоящему изобретению, цель настоящего изобретения будет достигнута надлежащим образом при том условии, что продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой, получают из нижней части первой экстракционной ректификационной колонны. Конкретное используемое количество водного раствора органического растворителя в качестве первого экстракционного реагента можно выбирать соответствующим образом в зависимости от фактических требований. Согласно настоящему изобретению, чтобы дополнительно уменьшать температуру в нижней части колонны первой экстракционной ректификационной колонны и предотвращать побочную реакцию пропиленоксида при повышенной температуре и, таким образом, повышать выход, оказывается предпочтительным, что соотношение используемого количества водного раствора органического растворителя в качестве первого экстракционного реагента и используемого количества раствора, содержащего пропилен, пропиленоксид, органический растворитель и воду, составляет 0,01-0,5:1, предпочтительно 0,02-0,3:1, предпочтительнее 0,03-0,2:1.

Согласно настоящему изобретению, цель настоящего изобретения может быть достигнута при использовании описанных выше технических решений, и условия ректификации в первой экстракционной ректификационной колонне можно выбирать в широких пределах, и его определенным образом регулируют в зависимости от фактических требований. Согласно настоящему изобретению, в условиях предшествующих технических решений, условия ректификации в первой экстракционной ректификационной колонне, как правило, включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от 0,15 до 0,3 МПа; число теоретических тарелок колонны составляет от 5 до 45, предпочтительно от 10 до 40; температура в верхней части колонны составляет от 40 до 70°C, предпочтительно от 40 до 55°C; и температура в нижней части колонны составляет от 45 до 100°C, предпочтительно от 50 до 90°C.

Согласно настоящему изобретению, не существует определенного ограничения в отношении процесса разделения согласно настоящему изобретению, который описан в качестве стадии (2), т.е. продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют, чтобы получить пропиленоксидный продукт и раствор, содержащий органический растворитель и воду, при том условии, что пропиленоксидный продукт и раствор, содержащий органический растворитель и воду, можно получать путем разделения. Однако для дополнительного сокращения расхода энергии, требуемого для способа согласно настоящему изобретению, в предпочтительном варианте осуществления настоящего изобретения разделение продукта нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, на стадии (2) осуществляют путем использования экстракционного ректификационного разделения. В частности, осуществляют следующую стадию: продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, и вода в качестве второго экстракционного реагента поступают во вторую ректификационную колонну, чтобы осуществлять разделение, пропиленоксидный продукт получают из верхней части второй ректификационной колонны, и раствор, содержащий органический растворитель и воду, получают из нижней части второй ректификационной колонны.

Согласно настоящему изобретению, цель настоящего изобретения может быть достигнута надлежащим образом, когда продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют согласно описанному выше экстракционному ректификационному разделению. Согласно настоящему изобретению, чтобы полученный в результате отделенный пропиленоксидный продукт можно было извлекать и использовать соответствующим путем, также оказывается предпочтительным, что условия ректификационного разделения во второй ректификационной колонне регулируются таким образом, что пропиленоксидный продукт, получаемый из верхней части второй ректификационной колонны, имеет содержание пропиленоксида, составляющее 98 масс.% или более.

Согласно настоящему изобретению, используя описанные выше технические решения, можно надлежащим образом отделять продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны. Условия ректификационного разделения во второй ректификационной колонне можно выбирать в широких пределах, и их можно определенным образом регулировать в зависимости от фактических требований. Согласно настоящему изобретению, оказывается предпочтительным, что условия ректификационного разделения во второй ректификационной колонне включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 1,0 МПа, число теоретических тарелок колонны составляет от 20 до 50; температура в верхней части колонны составляет от 35 до 115°C, предпочтительно от 40 до 70°C; и температура в нижней части колонны составляет от 75 до 110°C, предпочтительно от 80 до 100°C.

Согласно настоящему изобретению, водный раствор органического растворителя (такой, как водный раствор метанола) получают из нижней части второй ректификационной колонны. Часть полученного в результате водного раствора органического растворителя можно возвращать в верхнюю часть первой экстракционной ректификационной колонны для использования в качестве первого экстракционного реагента первой экстракционной ректификационной колонны; оставшаяся другая часть водного раствора органического растворителя направляется в пятую ректификационную колонну, где ее подвергают ректификационному разделению. Продукт верхней фракции, содержащий органический растворитель, такой как метанол (имеющий содержание органического растворителя, такого как метанол, составляющее 95 масс.% или более), получаемый из верхней части пятой ректификационной колонны, можно возвращать в реактор эпоксидирования для использования в качестве органического растворителя в реакции эпоксидирование пропилена. Водный поток (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны, и его можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество.

Предпочтительно в описанном выше сочетании первой экстракционной ректификационной колонны и второй экстракционной ректификационной колонны шестая ректификационная колонна может присутствовать между первой экстракционной ректификационной колонной и второй ректификационной колонной, причем поток из нижней части первой экстракционной ректификационной колонны представляет собой исходный материал для шестой ректификационной колонны, и поток из нижней части шестой ректификационной колонны представляет собой исходный материал для второй экстракционной ректификационной колонны. Согласно данному варианту осуществления, шестая ректификационная колонна представляет собой обыкновенную ректификационную колонну, которую используют, чтобы отделять небольшое количество пропилена из потока нижней части первой экстракционной ректификационной колонны и, таким образом, дополнительно повышать чистоту конечного пропиленоксидного продукта. Технологические условия в шестой ректификационной колонне включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от нормального давления до 0,3 МПа; число теоретических тарелок колонны составляет от 10 до 30, предпочтительно от 15 до 25; температура в верхней части колонны составляет от 40 до 90°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 70 до 100°C, предпочтительно от 75 до 95°C. Поток газообразного пропилена, в котором содержится небольшое количество пропиленоксида и метанола, получают из верхней части шестой ректификационной колонны и смешивают с газообразным пропиленом, получаемым из верхней части первой экстракционной ректификационной колонны, для дополнительной обработки. Не содержащий пропилена продукт нижней фракции получают из нижней части шестой ректификационной колонны и направляют во вторую ректификационную колонну, чтобы осуществлять разделение.

Чтобы дополнительно уменьшать расход энергии, которая требуется для способа согласно настоящему изобретению, согласно предпочтительному варианту осуществления настоящего изобретения, разделение продукта нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, на стадии (2) осуществляют путем использования сочетания обыкновенного ректификационного разделения и экстракционного ректификационного разделения. В частности осуществляют следующие стадии:

продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, подвергают ректификационному разделению в третьей ректификационной колонне, неочищенный пропиленоксид, содержащий органический растворитель, получают из верхней части третьей ректификационной колонны, и раствор, содержащий органический растворитель и воду, получают из нижней части третьей ректификационной колонны;

неочищенный пропиленоксид, содержащий органический растворитель, получаемый из верхней части третьей ректификационной колонны, и воду в качестве третьего экстракционного реагента направляют в четвертую ректификационную колонну, чтобы осуществлять разделение, пропиленоксидный продукт получают из верхней части четвертой ректификационной колонны, и раствор, содержащий органический растворитель и воду, получают из нижней части четвертой ректификационной колонны.

Согласно настоящему изобретению, когда продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют согласно описанному выше сочетанию обыкновенного ректификационного разделения и экстракционного ректификационного разделения, цель настоящего изобретения может быть достигнута надлежащим образом. Согласно настоящему изобретению, чтобы дополнительно сокращать расход энергии при разделении, условия ректификационного разделения в третьей ректификационной колонне предпочтительно регулируются таким образом, что неочищенный пропиленоксид, содержащий растворитель, такой как метанол, получаемый из верхней части третьей ректификационной колонны, имеет содержание пропиленоксида, составляющее от 50 до 99,5 масс.%, предпочтительно от 60 до 80 масс.%.

Согласно настоящему изобретению, когда продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют с использованием описанного выше сочетания обыкновенного ректификационного разделения и экстракционного ректификационного разделения, цель настоящего изобретения может быть достигнута надлежащим образом. Согласно настоящему изобретению, чтобы полученный в результате отделенный пропиленоксидный продукт можно надлежащим образом выделять и повторно использовать, условия ректификационного разделения в четвертой ректификационной колонне предпочтительно регулируются таким образом, что пропиленоксидный продукт, получаемый из верхней части четвертой ректификационной колонны, имеет содержание пропиленоксида, составляющее 99,5 масс.% или более.

Согласно настоящему изобретению, когда продукт нижней фракции, который обогащен пропиленоксидом, органическим растворителем и водой и получен из нижней части первой экстракционной ректификационной колонны, разделяют согласно описанному выше сочетанию обыкновенного ректификационного разделения и экстракционного ректификационного разделения, цель настоящего изобретения может быть достигнута надлежащим образом. Условия ректификационного разделения в третьей ректификационной колонне и условия ректификационного разделения в четвертой ректификационной колонне можно выбирать в широких пределах, и их можно определенным образом регулировать в зависимости от фактических требований. Согласно настоящему изобретению, в условиях предшествующих технических решений оказывается предпочтительным, что условия ректификационного разделения в третьей ректификационной колонне включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,8 МПа, предпочтительно от нормального давления до 0,5 МПа; число теоретических тарелок колонны составляет от 10 до 60, предпочтительно от 20 до 50; температура в верхней части колонны составляет от 40 до 95°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 70 до 110°C, предпочтительно от 75 до 100°C; условия ректификационного разделения в четвертой ректификационной колонне включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от нормального давления до 0,3 МПа, число теоретических тарелок колонны составляет от 10 до 60, предпочтительно от 20 до 50, температура в верхней части колонны составляет от 40 до 95°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 75 до 110°C, предпочтительнее от 80 до 100°C.

Согласно настоящему изобретению, водный раствор органического растворителя (такой, как водный раствор метанола) получают из нижней части третьей ректификационной колонны. Часть полученного в результате водного раствора органического растворителя можно возвращать в верхнюю часть первой экстракционной ректификационной колонны для использования в качестве первого экстракционного реагента первой экстракционной ректификационной колонны; оставшаяся другая часть водного раствора органического растворителя направляется в пятую ректификационную колонну, где ее подвергают ректификационному разделению. Продукт верхней фракции, содержащий органический растворитель, такие как метанол (имеющий содержание органического растворителя, такого как метанол, составляющее 95 масс.% или более), получаемый из верхней части пятой ректификационной колонны можно возвращать в реактор эпоксидирования и использовать в качестве органического растворителя для эпоксидирования пропилена. Водный поток (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны, и можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество.

Согласно настоящему изобретению, водный раствор органического растворителя (такой, как водный раствор метанола) получают из нижней части четвертой ректификационной колонны. Часть полученного в результате водного раствора органического растворителя можно возвращать в верхнюю часть первой экстракционной ректификационной колонны для использования в качестве первого экстракционного реагента первой экстракционной ректификационной колонны; оставшаяся другая часть водного раствора органического растворителя направляется в пятую ректификационную колонну, где она подвергается ректификационному разделению. Продукт верхней фракции, содержащий органический растворитель, такой как метанол (имеющий содержание органического растворителя, такого как метанол, составляющее 95 масс.% или более), получаемый из верхней части пятой ректификационной колонны, можно возвращать в реактор эпоксидирования для использования в качестве органического растворителя в реакции эпоксидирования пропилена. Водный поток (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны, и его можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество.

Предпочтительно в описанном выше сочетании первой экстракционной ректификационной колонны, третьей обыкновенной ректификационной колонны и четвертой экстракционной ректификационной колонны шестая ректификационная колонна может присутствовать между первой экстракционной ректификационной колонной и третьей обыкновенной ректификационной колонной, причем поток из нижней части первой экстракционной ректификационной колонны представляет собой исходный материал для шестой ректификационной колонны, и поток из нижней части шестой ректификационной колонны представляет собой исходный материал для третьей обыкновенной ректификационной колонны. Согласно данному варианту осуществления, шестая ректификационная колонна представляет собой обыкновенную ректификационную колонну, которую используют, чтобы отделять небольшое количество пропилена от потока из нижней части первой экстракционной ректификационной колонны и, таким образом, дополнительно повышать чистоту конечного пропиленоксидного продукта. Технологические условия в шестой ректификационной колонне включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от нормального давления до 0,3 МПа; число теоретических тарелок колонны составляет от 10 до 30, предпочтительно от 15 до 25; температура в верхней части колонны составляет от 40 до 90°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 70 до 100°C, предпочтительно от 75 до 95°C. Поток газообразного пропилена, в котором содержится небольшое количество пропиленоксида и метанола, получают из верхней части шестой ректификационной колонны и смешивают с газообразным пропиленом, получаемым из верхней части первой экстракционной ректификационной колонны, для дополнительной обработки. Не содержащий пропилена продукт нижней фракции получают из нижней части шестой ректификационной колонны и направляют в третью ректификационную колонну, чтобы осуществлять разделение. Согласно настоящему изобретению, что касается ректификационной колонны, в которую направляют экстракционный реагент, чтобы осуществлять экстракционное ректификационное разделение, положение впуска экстракционного реагента не является ограниченным определенным образом при том условии, что может быть достигнута цель экстракционной ректификации. Другими словами, как правило, согласно предшествующему уровню техники, экстракционный реагент требуется направлять в более высокое положение, положение впуска потока, подлежащего разделению, таким образом, чтобы экстракционное ректификационное разделение могло быть осуществлено надлежащим образом. Например, экстракционный реагент можно, как правило, направлять в верхнюю часть ректификационной колонны, в то время как поток, подлежащий разделению, можно направлять в среднюю часть ректификационной колонны. В данном отношении отсутствует особое требование согласно настоящему изобретению. Например, в первой экстракционной ректификационной колонне согласно настоящему изобретению продукт реакции, содержащий пропилен, пропиленоксид, органический растворитель и воду, можно направлять в среднюю часть первой экстракционной ректификационной колонны, и водный раствор органического растворителя можно направлять в верхнюю часть первой экстракционной ректификационной колонны. Что касается других ректификационных колонн, в которые поступает экстракционный реагент, таких как, например, вторая ректификационная колонна и четвертая ректификационная колонна, экстракционный реагент можно направлять аналогичным образом.

Согласно настоящему изобретению, предпочтительные положения впуска и предпочтительное число теоретических тарелок колонны для каждой колонны определяются следующим образом, причем положение впуска или номер тарелки колонны для положения впуска считают от верхней части колонны.

Для первой экстракционной ректификационной колонны (T1) число теоретических тарелок колонны (n10) составляет от 5 до 45, например, от 10 до 40; положение впуска для разделяемого потока находится от тарелки колонны [n10xn11] до тарелки колонны [n10xn12]; и положение впуска для экстракционного реагента находится от тарелки колонны [n10xn13] до тарелки колонны [n10xn14].

Для второй ректификационной колонны (T2) число теоретических тарелок колонны (n20) составляет от 20 до 50; положение впуска для разделяемого потока находится от тарелки колонны [n20xn21] до тарелки колонны [n20xn22]; и положение впуска для экстракционного реагента находится от тарелки колонны [n20xn23] до тарелки колонны [n20xn24].

Для третьей ректификационной колонны (T3) число теоретических тарелок колонны (n30) составляет от 10 до 60, например, от 20 до 50; и положение впуска для разделяемого потока находится от тарелки колонны [n30xn31] до тарелки колонны [n30xn32].

Для четвертой ректификационной колонны (T4) число теоретических тарелок колонны (n40) составляет от 10 до 60, например, от 20 до 50; положение впуска для разделяемого потока находится от тарелки колонны [n40xn41] до тарелки колонны [n40xn42]; и положение впуска для экстракционного реагента находится от тарелки колонны [n40xn43] до тарелки колонны [n40xn44].

Для шестой ректификационной колонны (T6) число теоретических тарелок колонны (n60) составляет от 10 до 30, например, от 15 до 25; и положение впуска для разделяемого потока находится от тарелки колонны [n60xn61] до тарелки колонны [n60xn62].

Согласно настоящему изобретению, оказывается предпочтительным, что первый экстракционный реагент представляет собой водный раствор органического растворителя. Помимо органического растворителя и воды, первый экстракционный реагент может также содержать незначительное количество (менее 5 масс.%, например, менее 1 масс.%, менее 0,1 масс.% или менее 0,01 масс.%) примесей, таких как пропиленоксид, пропилен, ацетальдегид, ацетон, монометиловый эфир пропиленгликоля. Предпочтительно органический растворитель представляет собой растворитель, имеющий температуру кипения между температурой кипения пропиленоксида и температурой кипения воды, в том числе спирт, такой как метанол, этанол или трет-бутанол. В качестве растворителя предпочтительно используют метанол. Предпочтительно водный раствор органического растворителя в качестве первого экстракционного реагента имеет содержание органического растворителя, составляющее от 10 до 95 масс.%, предпочтительнее от 40 до 80 масс.%.

Согласно настоящему изобретению, как второй экстракционный реагент, так и третий экстракционный реагент представляет собой воду, в том числе, но не ограничиваясь этим, это может быть опресненная вода, дистиллированная вода, сетевая, хозяйственно-питьевая вода, вода из городского водопровода, регенерированная вода и технологическая вода.

Далее будут подробно описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на сопровождающие чертежи. Согласно предпочтительным вариантам осуществления настоящего изобретения, раствор, содержащий пропилен, пропиленоксид, органический растворитель и воду, представляет собой продукт реакции изготовления пропиленоксида прямым окислением пропилена (далее сокращенно называется «продукт эпоксидирования»), и органический растворитель представляет собой метанол. Согласно одному варианту осуществления настоящего изобретения, который представлен на фиг. 1, способ согласно настоящему изобретению осуществляют следующим образом.

Смесь 107 пероксида водорода и пропилена в качестве исходного материала и метанол в качестве растворителя направляют в реактор эпоксидирования R1 и приводят в контакт с молекулярным ситом Ti/Si в качестве катализатора, чтобы осуществлять эпоксидирование и получить продукт реакции 101, содержащий пропиленоксид. Продукт реакции 101 содержит пропиленоксид, метанол, пропилен, необязательно пропан, воду, остаточный пероксид водорода и незначительное количество побочных продуктов.

Продукт эпоксидирования 101 из реактора эпоксидирования R1 направляется в первую экстракционную ректификационную колонну T1 из средней части первой экстракционной ректификационной колонны T1. Водный раствор метанола 106 в качестве первого экстракционного реагента направляется в первую экстракционную ректификационную колонну T1 через верхнюю часть первой экстракционной ректификационной колонны T1. Экстракционное ректификационное разделение осуществляют в первой экстракционной ректификационной колонне T1 (причем условия ректификации в первой экстракционной ректификационной колонне T1 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от 0,15 до 0,3 МПа; число теоретических тарелок колонны составляет от 5 до 45, предпочтительно от 10 до 40; температура в верхней части колонны составляет от 40 до 70°C, предпочтительно от 40 до 55°C; температура в нижней части колонны составляет от 45 до 100°C, предпочтительно от 50 до 90°C; массовое соотношение используемого количества водного раствора метанола 106 и используемого количества продукта реакции 101, содержащего пропилен, пропиленоксид, органический растворитель и воду, составляет 0,01-0,5:1, предпочтительно 0,02-0,3:1, предпочтительнее 0,03-0,2:1, и водный раствор метанола 106 имеет содержание метанола, составляющее от 10 до 95 масс.%). Обогащенный пропиленом продукт верхней фракции 102 получают из верхней части первой экстракционной ректификационной колонны T1. Продукт нижней фракции 103, который обогащен пропиленоксидом, метанолом и водой, получают из нижней части первой экстракционной ректификационной колонны T1. Обогащенный пропиленом продукт верхней фракции колонны 102 имеет содержание пропиленоксида, составляющее 1 масс.% или менее, предпочтительно 0,5 масс.% или менее, предпочтительнее 0,1 масс.% или менее. Обогащенный пропиленом продукт верхней фракции колонны 102 после сжатия и отделения неконденсирующегося газа, такого как газообразный кислород и пропан (не представлено на чертеже), можно возвращать и использовать в качестве исходного реакционного материала 107 для изготовления пропиленоксида прямым окислением пропилена.

Продукт нижней фракции 103, который обогащен пропиленоксидом, метанолом и водой и получается из нижней части первой экстракционной ректификационной колонны T1, направляется во вторую ректификационную колонну T2 из средней части второй ректификационной колонны T2. Вода 108 в качестве экстракционного реагента направляется во вторую ректификационную колонну T2 из верхней части второй ректификационной колонны T2. Экстракционное ректификационное разделение осуществляют во второй ректификационной колонне T2 (условия ректификационного разделения во второй ректификационной колонне T2 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 1,0 МПа, число теоретических тарелок колонны составляет от 20 до 50; температура в верхней части колонны составляет от 35 до 115°C, предпочтительно от 40 до 70°C; и температура в нижней части колонны составляет от 75 до 110°C, предпочтительно от 80 до 100°C), пропиленоксидный продукт 104 (имеющий содержание пропиленоксида, составляющее 98 масс.% или более, предпочтительно 99,5 масс.% или более) получают из верхней части второй ректификационной колонны T2. Водный раствор метанола 105 получают из нижней части второй ректификационной колонны T2. Часть полученного в результате водного раствора метанола 105 можно возвращать в верхнюю часть первой экстракционной ректификационной колонны T1 и использовать в качестве первого экстракционного реагента 106 первой экстракционной ректификационной колонны.

Оставшаяся другая часть водного раствора метанола направляется в пятую ректификационную колонну T5, где ее подвергают ректификационному разделению. Содержащий метанол продукт верхней фракции 109 (имеющий содержание метанола, составляющее 95 масс.% или более) получаемый из верхней части пятой ректификационной колонны T5 можно возвращать в реактор эпоксидирования и использовать в качестве органического растворителя для эпоксидирования пропилена. Водный поток 110 (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны T5, и его можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество. Согласно следующему варианту осуществления настоящего изобретения, который представлен на фиг. 2, способ согласно настоящему изобретению осуществляют следующим образом.

Смесь 207 пероксида водорода и пропилена в качестве исходного материала и метанол в качестве растворителя направляют в реактор эпоксидирования R1 и приводят в контакт с молекулярным ситом Ti/Si в качестве катализатора, чтобы осуществлять эпоксидирование и получить продукт реакции 201, содержащий пропиленоксид. Продукт реакции 201 содержит пропиленоксид, метанол, пропилен, необязательно пропан, воду, остаточный пероксид водорода и незначительное количество побочных продуктов.

Продукт эпоксидирования 201 из реактора эпоксидирования R1 направляется в первую экстракционную ректификационную колонну T1 из средней части первой экстракционной ректификационной колонны T1. Водный раствор метанола 206 направляется в первую экстракционную ректификационную колонну T1 из верхней части первой экстракционной ректификационной колонны T1. Экстракционное ректификационное разделение осуществляют в первой экстракционной ректификационной колонне T1 (причем условия ректификации в первой экстракционной ректификационной колонне T1 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от 0,15 до 0,3 МПа; число теоретических тарелок колонны составляет от 5 до 45, предпочтительно от 10 до 40; температура в верхней части колонны составляет от 40 до 70°C, предпочтительно от 40 до 55°C; температура в нижней части колонны составляет от 45 до 100°C, предпочтительно от 50 до 90°C; массовое соотношение используемого количества водного раствора метанола 206 и используемого количества раствора 201, содержащего пропилен, пропиленоксид, органический растворитель и воду, составляет 0,01-0,5:1, предпочтительно 0,02-0,3:1, предпочтительнее 0,03-0,2:1; и водный раствор метанола 206 имеет содержание метанола, составляющее от 10 до 95 масс.%). Обогащенный пропиленом продукт верхней фракции 202 получают из верхней части первой экстракционной ректификационной колонны T1. Продукт нижней фракции 203, который обогащен пропиленоксидом, метанолом и водой, получают из нижней части первой экстракционной ректификационной колонны T1. Обогащенный пропиленом продукт верхней фракции колонны 202 имеет содержание пропиленоксида, составляющее 1 масс.% или менее, предпочтительно 0,5 масс.% или менее, предпочтительнее 0,1 масс.% или менее. Обогащенный пропиленом продукт верхней фракции колонны 202 после сжатия и отделения неконденсирующегося газа, такого как газообразный кислород и пропан (не представлено на чертеже), можно возвращать и использовать в качестве исходного реакционного материала 207 для изготовления пропиленоксида прямым окислением пропилена.

Чтобы дополнительно отделять небольшое количество пропилена, содержащегося в продукте нижней фракции 203 первой экстракционной ректификационной колонны T1, и уменьшать содержание пропилена в очищенном пропиленоксиде, продукт нижней фракции 203, который обогащен пропиленоксидом, метанолом и водой и получен из нижней части первой экстракционной ректификационной колонны T1, направляется в шестую ректификационную колонну T6 из верхней части шестой ректификационной колонны T6. Небольшое количество пропилена разделяют в шестой ректификационной колонне T6. Условия разделения в шестой ректификационной колонне T6 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от нормального давления до 0,3 МПа; число теоретических тарелок колонны составляет от 10 до 30, предпочтительно от 15 до 25; температура в верхней части колонны составляет от 40 до 90°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 70 до 100°C, предпочтительно от 75 до 95°C. Поток газообразного пропилена 211, содержащий небольшое количество пропиленоксида и метанол, получают из верхней части шестой ректификационной колонны T6 и смешивают с газообразным пропиленом 202, получаемым из верхней части первой экстракционной ректификационной колонны T1, для дополнительной обработки. Не содержащий пропилена продукт нижней фракции 212 получают из нижней части шестой ректификационной колонны T6 и направляют во вторую ректификационную колонну T2, чтобы осуществлять разделение.

Продукт нижней фракции 212, который обогащен пропиленоксидом, метанолом и водой и получен из шестой ректификационной колонны T6, направляется во вторую ректификационную колонну T2 из средней части второй ректификационной колонны T2. Вода 208 в качестве экстракционного реагента направляется из верхней части второй ректификационной колонны T2 во вторую ректификационную колонну T2. Экстракционное ректификационное разделение осуществляют во второй ректификационной колонне T2 (условия ректификационного разделения во второй ректификационной колонне T2 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 1,0 МПа, число теоретических тарелок колонны составляет от 20 до 50; температура в верхней части колонны составляет от 35 до 115°C, предпочтительно от 40 до 70°C; и температура в нижней части колонны составляет от 75 до 110°C, предпочтительно от 80 до 100°C). Пропиленоксидный продукт 204 (имеющий содержание пропиленоксида, составляющее 98 масс.% или более, предпочтительно 99,5 масс.% или более) получают из верхней части второй ректификационной колонны T2. Водный раствор метанола 205 получают из нижней части второй ректификационной колонны T2. Часть полученного в результате водного раствора метанола 205 можно возвращать в верхнюю часть первой экстракционной ректификационной колонны T1 и использовать в качестве первого экстракционного реагента 206 первой экстракционной ректификационной колонны.

Оставшаяся другая часть водного раствора метанола 205 направляется в пятую ректификационную колонну T5, где ее подвергают ректификационному разделению. Содержащий метанол продукт верхней фракции 209 (имеющий содержание метанола, составляющее 95 масс.% или более), получаемый из верхней части пятой ректификационной колонны T5, можно возвращать в реактор эпоксидирования и использовать в качестве органического растворителя для эпоксидирования пропилена. Водный поток 210 (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны T5, и его можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество.

Согласно следующему варианту осуществления настоящего изобретения, который представлен на фиг. 3, способ согласно настоящему изобретению осуществляют следующим образом.

Смесь 307 пероксида водорода и пропилена в качестве исходного материала и метанол в качестве растворителя направляют в реактор эпоксидирования R1 и приводят в контакт с молекулярным ситом Ti/Si в качестве катализатора, чтобы осуществлять эпоксидирование, чтобы получить продукт реакции 301, содержащий пропиленоксид. Продукт реакции 301 содержит пропиленоксид, метанол, пропилен, необязательно пропан, воду, остаточный пероксид водорода и незначительное количество побочных продуктов.

Продукт эпоксидирования 301 из реактора эпоксидирования R1 направляется в первую экстракционную ректификационную колонну T1 из средней части первой экстракционной ректификационной колонны T1. Водный раствор метанола 306 направляется в первую экстракционную ректификационную колонну T1 из верхней части первой экстракционной ректификационной колонны T1. Экстракционное ректификационное разделение осуществляют в первой экстракционной ректификационной колонне T1 (причем условия ректификации в первой экстракционной ректификационной колонне T1 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от 0,15 до 0,3 МПа; число теоретических тарелок колонны составляет от 5 до 45, предпочтительно от 10 до 40; температура в верхней части колонны составляет от 40 до 70°C, предпочтительно от 40 до 55°C; температура в нижней части колонны составляет от 45 до 100°C, предпочтительно от 50 до 90°C; массовое соотношение используемого количества водного раствора метанола 306 и используемого количества раствора 301, содержащий пропилен, пропиленоксид, органический растворитель и воду, составляет 0,01-0,5:1, предпочтительно 0,02-0,3:1, предпочтительнее 0,03-0,2:1; и водный раствор метанола 306 имеет содержание метанола, составляющее от 10 до 95 масс.%). Обогащенный пропиленом продукт верхней фракции 302 получают из верхней части первой экстракционной ректификационной колонны T1. Продукт нижней фракции 303, который обогащен пропиленоксидом, метанолом и водой, получают из нижней части первой экстракционной ректификационной колонны T1. Обогащенный пропиленом продукт верхней фракции колонны 302 имеет содержание пропиленоксида, составляющее 1 масс.% или менее, предпочтительно 0,5 масс.% или менее, предпочтительнее 0,1 масс.% или менее. Обогащенный пропиленом продукт верхней фракции колонны 302 после сжатия и отделения неконденсирующегося газа можно возвращать и использовать в качестве исходного реакционного материала для изготовления пропиленоксида прямым окислением пропилена.

Продукт нижней фракции 303, который обогащен пропиленоксидом, метанолом и водой и получен из нижней части первой экстракционной ректификационной колонны T1, направляется в третью ректификационную колонну T3 из средней части третьей ректификационной колонны T3. Ректификационное разделение осуществляют в третьей ректификационной колонне T3 (условия ректификационного разделения в третьей ректификационной колонне T3 включают следующие: манометрическое давление в верхней части колонны составляет от нормального давления до 0,8 МПа, предпочтительно от нормального давления до 0,5 МПа; число теоретических тарелок колонны составляет от 10 до 60, предпочтительно от 20 до 50; температура в верхней части колонны составляет от 40 до 95°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 70 до 110°C, предпочтительно от 75 до 100°C). Неочищенный пропиленоксидный продукт верхней фракции 304, содержащий растворитель, такой как метанол (имеющий содержание пропиленоксида, составляющее от 50 до 90 масс.%, предпочтительно от 60 до 80 масс.%), получают из верхней части третьей ректификационной колонны T3. Водный раствор метанола 305 получают из нижней части третьей ректификационной колонны T3. Часть полученного в результате водного раствора метанола 305 можно возвращать в верхнюю часть первой экстракционной ректификационной колонны T1 и использовать в качестве первого экстракционного реагента 306 первой экстракционной ректификационной колонны T1. Другую часть водного раствора метанола можно направлять в пятую ректификационную колонну T5 и подвергать ректификационному разделению.

Неочищенный пропиленоксидный продукт верхней фракции 304, содержащий растворитель, такой как метанол, направляется из средней части четвертой ректификационной колонны T4 в четвертую ректификационную колонну T4. Вода 308 в качестве экстракционный реагент направляется из верхней части четвертой ректификационной колонны T4 в четвертую ректификационную колонну T4. Экстракционное ректификационное разделение осуществляют в четвертой ректификационной колонне T4 (манометрическое давление в верхней части колонны составляет от нормального давления до 0,5 МПа, предпочтительно от нормального давления до 0,3 МПа, число теоретических тарелок колонны составляет от 10 до 60, предпочтительно от 20 до 50, температура в верхней части колонны составляет от 40 до 95°C, предпочтительно от 40 до 80°C, и температура в нижней части колонны составляет от 75 до 110°C, предпочтительно от 80 до 100°C). Пропиленоксидный продукт 309 (имеющий содержание пропиленоксида, составляющее 99,5 масс.% или более) получают из верхней части четвертой ректификационной колонны T4. Водный раствор метанола 310 получают из нижней части четвертой ректификационной колонны T4. Часть полученного в результате водного раствора метанола 310 можно возвращать в верхнюю часть первой экстракционной ректификационной колонны T1 и использовать в качестве первого экстракционного реагента 306 первой экстракционной ректификационной колонны T1. Другую часть можно направлять в пятую ректификационную колонну T5 вместе с частью водного раствора метанола 305, получаемой из нижней части третьей ректификационной колонны T3, чтобы подвергать ректификационному разделению.

Содержащий метанол продукт верхней фракции 311 (имеющий содержание метанола, составляющее 95 масс.% или более), получаемый из верхней части пятой ректификационной колонны T5, можно возвращать в реактор эпоксидирования и использовать в качестве органического растворителя. Водный поток 312 (причем данный поток также содержит имеющее высокую температуру кипения органическое вещество) получают из нижней части пятой ректификационной колонны T5, и его можно далее направлять в установку очистки сточных вод, чтобы осуществлять дополнительную обработку и извлекать имеющее высокую температуру кипения органическое вещество. Используя описанный выше способ согласно третьему варианту осуществления, который настоящего изобретения, можно в значительной степени уменьшать используемое количество воды в качестве экстракционного реагента, а также можно эффективно сокращать эксплуатационные расходы.

По сравнению с предшествующим уровнем техники, отличительные характеристики настоящего изобретения включают экстракционную ректификацию как способ разделения, осуществляемый в первой колонне, и выпуск пропиленоксида, метанола и воды из нижней части. В условиях согласно настоящему изобретению давление и температура в нижней части колонны в первой экстракционной ректификационной колонне являются низкими, таким образом, побочную реакцию пропиленоксида при повышенной температуре можно эффективно ингибировать, и можно сокращать потерю выхода пропиленоксида. Поскольку основная масса пропиленоксида выходит из нижней части первой экстракционной ректификационной колонны, в газофазном продукте из верхней части первой экстракционной ректификационной колонны практически не содержится пропиленоксид, и данный продукт может поступать непосредственно в компрессор для сжатия и затем возвращаться в систему эпоксидирования пропилена после отделения неконденсирующегося газа. Таким образом, процедура разделения в течение очистки пропиленоксида упрощается в значительной степени, и сокращаются капиталовложения в оборудование и эксплуатационные расходы. Способ согласно настоящему изобретению имеет следующие преимущества: (1) низкий расход энергии: температура в нижней части колонны первой экстракционной ректификационной колонны составляет лишь от 45 до 100°C, и последующая процедура разделения является кратковременной. По сравнению с традиционным способом очистки пропиленоксида, суммарный расход энергии можно сокращать приблизительно на 20% или более; (2) простота технологического процесса: разделение пропиленоксида можно проводить, по существу, используя всего две стадии экстракции и ректификации; (3) высокий выход пропиленоксида: рабочие значения давления и температуры в первой экстракционной ректификационной колонне являются низкими, и, таким образом, можно эффективно ингибировать побочные реакции пропиленоксида.

Пример 1

Данный пример осуществляли согласно схеме технологического процесса, как представлено на фиг. 1.

32000 кг молекулярного сита Ti/Si в качестве катализатора загружали в реактор с неподвижным слоем R1.

Свежий пропилен со скоростью потока 22385 кг/ч и чистотой 99,6%, раствор пероксида водорода со скоростью потока 15721 кг/ч и чистотой 50% и метанол со скоростью потока 62547 кг/ч смешивали и направляли в реактор R1 из нижней части реактора. Молярное соотношение пропилена и пероксида водорода в растворе составляло 2,3, среднечасовая скорость подачи раствора пероксида водорода составляла 0,25 ч-1, и молярное соотношение метанола и пероксида водорода в растворе составляло 8,44. Пропилен и раствор пероксида водорода вводили в реакцию эпоксидирования, чтобы получить пропиленоксид в реакторе. Температура реактора с неподвижным слоем составляла 40°C, и манометрическое давление реакционной смеси составляло 3,0 МПа.

T1

В первой экстракционной ректификационной колонне число теоретических тарелок колонны составляло 40, манометрическое давление в верхней части колонны составляло 0,07 МПа, температура в верхней части колонны составляла 44,2°C, температура в нижней части колонны составляла 79°C, и верхняя часть первой экстракционной ректификационной колонны работала без дефлегмации.

Исходный материал T1

100653 кг/ч продукта реакции из реактора эпоксидирования (его состав содержал 1,61 масс.% метанола, 10,66 масс.% пропилена, 13,43 масс.% воды, 12,66 масс.% пропиленоксида, а остальную массу составляли побочные продукты, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля, и имеющие высокую температуру кипения соединения; неконденсирующийся газ, такой как пропан и газообразный кислород; и небольшое количество непрореагировавшего пероксида водорода) направляли в первую экстракционную ректификационную колонну у тридцатой теоретической тарелки колонны (здесь и далее тарелки считали сверху).

Экстракционный реагент T1

20000 кг/ч водного раствора метанола, содержащего примеси, такие как спирты и простые эфиры (чистота метанола составляла 69,43%), и полученного из потока, выходящего из нижней части второй ректификационной колонны, в качестве первого экстракционного реагента, направляли в первую экстракционную ректификационную колонну у первой теоретической тарелки колонны.

Верхняя фракция T1

12840 кг/ч обогащенного пропиленом газа (его состав содержал 83,56 масс.% пропилена, 12,35 масс.% метанола, 1,26 масс.% воды, 1,76 масс.% пропана, 0,81 масс.% газообразного кислорода и небольшое количество примесей, таких как альдегиды и кетоны) получали из верхней части первой экстракционной ректификационной колонны. Этот газ из верхней части колонны после обработки для отделения неконденсирующегося газа, такого как газообразный кислород и пропан, и последующего сжатия компрессором и конденсации можно было возвращать в реактор эпоксидирования и использовать в качестве исходного реакционного материала для изготовления пропиленоксида прямым окислением пропилена.

Нижняя фракция T1

Из нижней части первой экстракционной ректификационной колонны выпускали 107813 кг/ч потока (его состав содержал 68,93 масс.% метанола, 17,80 масс.% воды, 11,82 масс.% пропиленоксида, а остальную массу составляли примеси, такие как пропилен, ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля, и имеющие высокую температуру кипения соединения).

T2

Во второй ректификационной колонне число теоретических тарелок колонны составляло 45. Манометрическое давление в верхней части колонны составляло 0,05 МПа, температура в верхней части колонны составляла 46,1°C, температура в нижней части колонны составляла 85°C, и коэффициент дефлегмации составлял 7.

Исходный материал T2

Выходящий поток из нижней части первой экстракционной ректификационной колонны после нагнетания для повышения давления направляли во вторую ректификационную колонну у двадцать пятой теоретической тарелки колонны, чтобы осуществлять экстракционную ректификацию.

Экстракционный реагент T2

12000 кг/ч опресненной воды в качестве второго экстракционного реагента направляли во вторую ректификационную колонну у пятнадцатой теоретической тарелки колонны.

Верхняя фракция T2

Из верхней части второй ректификационной колонны получали 12780 кг/ч очищенного пропиленоксида (чистота пропиленоксида могла достигать 99,71 масс.%).

Нижняя фракция T2

107033 кг/ч потока выпускали из нижней части второй ректификационной колонны (его состав содержал 69,43 масс.% метанола, 29,14 масс.% воды, а остальную массу составляли примеси, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля и имеющие высокую температуру кипения соединения).

Часть выходящего потока из нижней части второй ректификационной колонны (20000 кг/ч) охлаждали с помощью охлаждающего устройства до 40°C и возвращали в первую экстракционную ректификационную колонну для использования в качестве первого экстракционного реагента.

Оставшаяся часть выходящего потока из нижней части второй ректификационной колонны (87033 кг/ч) поступала в пятую ректификационную колонну, где осуществляли ректификацию метанола.

Пятая ректификационная колонна представляла собой традиционную колонну для ректификации метанола, которую можно было эксплуатировать в режиме однократной или двойной ректификации, хорошо известной в технике для регенерации метанола. Полученный метанол можно было возвращать в реактор эпоксидирования в качестве растворителя.

При использовании способа согласно настоящему изобретению, как описано выше, для системы очистки пропиленоксида, по существу, требовались две ректификационные колонны, чтобы получить пропиленоксид высокой чистоты.

Поскольку температура в нижней части колонны первой экстракционной ректификационной колонны была низкой, эффективно предотвращалась побочная реакция пропиленоксида при повышенной температуре, и был получен повышенный выход пропиленоксида. Для ребойлеров ректификационных колонн в первой экстракционной ректификационной колонне и во второй ректификационной колонне, по существу, требовался пар низкого давления в качестве источника тепла, и для конденсаторов в верхней части колонны требовалось простое охлаждение рециркулирующей водой, а не использование охлажденной воды. Таким образом, капитальные расходы и эксплуатационные расходы всей системы для очистки пропиленоксида были существенно уменьшены.

Пример 2

Данный пример осуществляли согласно схеме технологического процесса, как представлено на фиг. 2.

Эпоксидирование осуществляли таким же образом, как в примере 1.

T1

В первой экстракционной ректификационной колонне число теоретических тарелок колонны составляло 40, манометрическое давление в верхней части колонны составляло 0,07 МПа, температура в верхней части колонны составляла 44,2°C, температура в нижней части колонны составляла 79°C, и верхняя часть первой экстракционной ректификационной колонны работала без дефлегмации.

Исходный материал T1

100653 кг/ч продукта реакции из реактора эпоксидирования (его состав содержал 61,61 масс.% метанола, 10,66 масс.% пропилена, 13,43 масс.% воды, 12,66 масс.% пропиленоксида, а остальную массу составляли побочные продукты, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля, и имеющие высокую температуру кипения соединения; неконденсирующийся газ, такой как пропан и газообразный кислород; и небольшое количество непрореагировавшего пероксида водорода) направляли в первую экстракционную ректификационную колонну у тридцатой теоретической тарелки колонны.

Экстракционный реагент T1

20000 кг/ч водного раствора метанола, содержащего примеси, такие как спирты и простые эфиры (чистота метанола составляла 69,5%), и полученного из потока, выходящего из нижней части второй ректификационной колонны, в качестве первого экстракционного реагента направляли в первую экстракционную ректификационную колонну у первой теоретической тарелки колонны.

Верхняя фракция T1

12600 кг/ч обогащенного пропиленом газа (его состав содержал 84,7 масс.% пропилена, 11,4 масс.% метанола, 1,1 масс.% воды, 1,8 масс.% пропана, 0,81 масс.% газообразного кислорода и небольшое количество примесей, таких как альдегиды и кетоны) получали из верхней части первой экстракционной ректификационной колонны. Этот газ из верхней части колонны после обработки для отделения неконденсирующегося газа, такого как газообразный кислород и пропан, и последующего сжатия компрессором и конденсации можно было возвращать в реактор эпоксидирования и использовать в качестве исходного реакционного материала для изготовления пропиленоксида прямым окислением пропилена.

Нижняя фракция T1

Из нижней части первой экстракционной ректификационной колонны выпускали 108053 кг/ч потока (его состав содержал 68,93 масс.% метанола, 17,80 масс.% воды, 11,82 масс.% пропиленоксида, 0,057 масс.% пропилена, а остальную массу составляли примеси, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля и имеющие высокую температуру кипения соединения).

T6

В шестой экстракционной ректификационной колонне число теоретических тарелок колонны составляло 10. Манометрическое давление в верхней части колонны составляло 0,05 МПа, температура в верхней части колонны составляла 72,8°C, температура в нижней части колонны составляла 75,7°C, и верхняя часть шестой ректификационной колонны работала без дефлегмации.

Исходный материал T6

Выходящий поток из нижней части первой экстракционной ректификационной колонны после нагнетания для повышения давления направляли в шестую ректификационную колонну у первой теоретической тарелки колонны, чтобы осуществлять обыкновенную ректификацию для отделения небольшого количества пропилена, содержащегося в выходящем потоке из нижней части первой экстракционной ректификационной колонны.

Верхняя фракция T6

3000 кг/ч содержащего пропилен газового потока (его состав содержал 50,6 масс.% метанола, 3 масс.% пропилена, 4,6 масс.% воды, 41,2 масс.% пропиленоксида, а остальную массу составлял неконденсирующийся газ, такой как пропан) получали из верхней части шестой ректификационной колонны. Этот газофазный поток из верхней части колонны можно было дополнительно охлаждать рециркулирующей охлаждающей водой и затем направлять на разделение газовой и жидкой фаз. Отделенный газофазный продукт смешивали с газом из верхней части первой экстракционной ректификационной колонны, а отделенный жидкофазный продукт направляли вместе с потоком из нижней части первой экстракционной ректификационной колонны в шестую ректификационную колонну (не представлено на чертеже).

Нижняя фракция T6

107912 кг/ч потока выпускали из нижней части шестой ректификационной колонны (его состав содержал 69,0 масс.% метанола, 17,8 масс.% воды, 11,8 масс.% пропиленоксида, а остальную массу составляли примеси, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля, и имеющие высокую температуру кипения соединения). Этот поток из нижней части нагнетали до повышенного давления и затем направляли во вторую ректификационную колонну, чтобы осуществлять экстракционную ректификацию.

T2

Во второй ректификационной колонне число теоретических тарелок колонны составляло 45. Манометрическое давление в верхней части колонны составляло 0,05 МПа, температура в верхней части колонны составляла 46,1°C, температура в нижней части колонны составляла 84,3°C, и коэффициент дефлегмации составлял 7.

Исходный материал T2

Выходящий поток из нижней части шестой ректификационной колонны после нагнетания для повышения давления направляли во вторую ректификационную колонну у двадцать пятой теоретической тарелки колонны, чтобы осуществлять экстракционную ректификацию.

Экстракционный реагент T2

12000 кг/ч опресненной воды в качестве второго экстракционного реагента направляли во вторую ректификационную колонну у пятнадцатой теоретической тарелки колонны.

Верхняя фракция T2

Из верхней части второй ректификационной колонны получали 12710 кг/ч очищенного пропиленоксида (чистота пропиленоксида могла достигать 99,8 масс.%).

Нижняя фракция T2

Из нижней части второй ректификационной колонны выпускали 107202 кг/ч потока (его состав содержал 69,5 масс.% метанола, 29,1 масс.% воды, а остальную массу составляли примеси, такие как ацетальдегид, ацетон, пропиленгликоль, монометиловый эфир пропиленгликоля, и имеющие высокую температуру кипения соединения).

Часть выходящего потока из нижней части второй ректификационной колонны (20000 кг/ч) охлаждали с помощью охлаждающего устройства до 40°C и возвращали в первую экстракционную ректификационную колонну для использования в качестве первого экстракционного реагента.

Оставшаяся часть выходящего потока из нижней части второй ректификационной колонны (87202 кг/ч) поступала в пятую ректификационную колонну, где осуществляли ректификацию метанола.

Пятая ректификационная колонна представляла собой традиционную колонну для ректификации метанола, которую можно было эксплуатировать в режиме однократной или двойной ректификации, хорошо известной в технике для регенерации метанола. Полученный метанол можно было возвращать в реактор эпоксидирования в качестве растворителя.