ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области технологии обессеривания (десульфуризации) и, более конкретно, к высокоэффективной системе регенерации обогащенного десульфурирующего раствора, с использованием реактора с суспензионным слоем и реактора с неподвижным слоем катализатора.

УРОВЕНЬ ТЕХНИКИ

Удаление H2S применяют во многих случаях, например, при глубокой переработке и полной утилизации угля, при разработке месторождений нефти и газа, в нефтепереработке и в нефтехимическом производстве. В настоящее время промышленный способ обессеривания делится на два вида: способ сухого обессеривания и способ влажного обессеривания.

При способе сухого обессеривания и при способе регенерации после него применяют твердый адсорбент для удаления сероводорода и органической серы из газа, который является простым и надежным в рабочем процессе и имеет относительно высокую степень обессеривания. Способ сухого обессеривания подходит для обработки газа, имеющего низкое содержание серы, и его часто применяют для глубокого обессеривания. Оксид железа является широко используемым десульфуратором для способа сухого обессеривания, в то время как другие виды десульфураторов, например, активированный уголь, молекулярное сито, оксид марганца, оксид цинка и т.д. являются редко используемыми из-за их высокой стоимости.

Способ влажного обессеривания и способ регенерации после него может быть разделен на метод физической абсорбции, метод химической абсорбции и метод окислительного восстановления в соответствии со способом абсорбции и регенерации раствора. Способ влажного обессеривания имеет большую производительность очистки и большую длительность работы, подходящую для ситуации, когда посредством трех вышеуказанных методов необходимо обработать большое количество газа с высоким содержанием сероводорода. Метод физической абсорбции - это, главным образом, метод низкотемпературного метанола, разработанный компанией Linde Group and Lurgi Corporation в начале 1950x гг., и этот метод обладает высокой степенью очистки газа, может обеспечивать селективную абсорбцию СО2, H2S и способ их раздельного удаления и регенерации. Однако токсичность метанола вызывает трудности в эксплуатации и техническом обслуживании. Методы химической абсорбции, главным образом, включают моноэтаноламиновый (МЭА) способ, N-метилдиэтаноламиновый (МДЭА) способ и сульфонаминовый способ, среди которых моноэтаноламиновый (МЭА) способ и МДЭА способ обессеривания широко применяют на установках очистки газа нефтепереработки и природного газа, причем, главным образом, применяют сульфонаминовый способ в отрасли обессеривания природного газа, причем он является особенно эффективным для удаления органических сульфидов. Способ окисления и восстановления, главным образом, применяют для обессеривания коксового газа, и он, преимущественно, включает в себя PDS-способ, способ экстракции танина, ADA-способ (в присутствии антрахинон-дисульфоновой кислоты) и модифицированный ADA-способ. Способ окисления и восстановления для обессеривания имеет низкую загрузку высокосернистого газа, большую требуемую циркуляцию раствора и высокую эксплуатационную стоимость, и, кроме того, жидкие отходы обессеривания будут производить вторичные сточные воды и другие проблемы.

В итоге, среди существующих способов обессеривания и методов регенерации, годовое количество обессеривания аминовым методом составляет более 10000 тонн, и как правило, годовое количество обессеривания способом сухого обессеривания составляет от десятков тонн до сотен тонн. Например, в документе китайской патентной заявки с номером публикации CN 1307926 A раскрыт способ сухого обессеривания дымовых газов с использованием циркулирующего суспензионного слоя и способ регенерации после него, характеризующийся тем, что используют десульфуратор, приготовленный посредством смешивания сухой извести, зольной пыли, извлеченной из коллектора пыли, и воды согласно определенной пропорции. Полученный десульфуратор имеет определенную активность и влажность (8-15%). Дымовой газ вводят в абсорбционную колонну с циркулирующим суспензионным слоем в ее нижней части через струйный механизм малого сопротивления для дымового газа, при этом распыленная охлаждающая вода и десульфуратор отдельно распыляются в нижней части и на дне абсорбционной колонны с циркулирующим суспензионным слоем. Большая часть десульфуратора циркулирует в колонне с внутренним разделительным блоком, предусмотренным в верхней части абсорбционной колонны с суспензионным слоем, а непрореагировавшее вещество десульфурирующего слоя, выходящее с дымовым газом, разделяется через устройство для разделения газа и твердого вещества, предусмотренное снаружи от суспензионного слоя, и направляется обратно в слой, тем самым обеспечивая использование десульфуратора на основе кальция. Если известковую суспензию использовать непосредственно в качестве десульфуратора, то этот способ позволяет преодолеть недостатки, связанные с тем, что растворопровод подвержен загрязнению, засорению и высокому сопротивлению потоку дымовых газов, что приводит к высоким затратам на работу системы и обслуживание.

Вместе с тем, «суспензионный слой», используемый в вышеуказанном методе, на самом деле является «псевдоожиженным слоем», при этом твердый десульфуратор суспендирован в дымовом газе, протекающем снизу вверх. Хорошо известно, что распределение твердых частиц в указанном слое неоднородно в таком газожидкостном псевдоожиженном слое, и указанный слой представляет собой двухфазную структуру, при этом одна фаза представляет собой непрерывную фазу с относительно равномерным распределением концентрации частиц и распределением пористости вблизи начального псевдоожиженного состояния, а другая фаза - дисперсная пузырьковая фаза, несущая небольшое количество частиц, перемещающихся вверх через слой. Избыточное количество газа, необходимого для начального псевдоожижения, скапливается с образованием пузырьков, которые перемещаются вверх и лопаются на поверхности слоя, чтобы выбросить частицы в пространство над слоем, что приводит к большим колебаниям границы раздела слоя и колебаниям перепада давления. Более неблагоприятно то, что газ, быстро проходящий через слой в виде пузырьков, очень мало контактирует с частицами, при этом газ в непрерывной фазе имеет длительное время контактирования с частицами вследствие низкой скорости газа, что приводит к неравномерности контакта газа с твердым веществом, поэтому эффективность обессеривания вышеуказанного способа в псевдоожиженном слое с трудом может удовлетворить производственные потребности. Следовательно, с точки зрения малых и средних проектов разработки обессеривания необходимо найти систему для обессеривания и регенерации, которая обладает высокой эффективностью обессеривания, простотой обслуживания, отсутствием вторичного загрязнения, которая занимает небольшой участок земли и имеет низкую стоимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение предназначено для преодоления таких недостатков, как низкая эффективность обессеривания, сложность процесса и оборудования существующей системы обессеривания и регенерации, и, кроме того, предлагается высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, обладающая высокой эффективностью обессеривания, простотой процесса и низкими инвестициями в оборудование и не несущая вторичного загрязнения.

Для этого, вышеуказанную цель данного изобретения можно достигнуть следующими техническими решениями:

По одному из аспектов, в данном изобретении предложена высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, которая содержит:

реактор с суспензионным слоем, снабженный загрузочным отверстием снизу и разгрузочным отверстием сверху, при этом указанный реактор с суспензионным слоем заполнен смесью десульфирующей суспензии и сероводородсодержащего газа, при этом время выдержки указанной смеси в реакторе с суспензионным слоем составляет 5-60 минут;

газожидкостный сепаратор в соединении с разгрузочным отверстием реактора с суспензионным слоем, снабженный выпускным отверстием обогащенного раствора снизу и выходным отверстием сверху;

реактор с неподвижным слоем в соединении с выходным отверстием газожидкостного сепаратора, снабженный выпускным отверстием очищенного газа сверху;

испаритель мгновенного вскипания в соединении с выпускным отверстием обогащенного раствора газожидкостного сепаратора, снабженный выпускным отверстием насыщенной жидкости снизу; и

резервуар окислительной регенерации в соединении с выпускным отверстием насыщенной жидкости испарителя мгновенного вскипания, снабженный выпускным отверстием обедненного раствора, расположенным снизу и в соединении с загрузочным отверстием реактора с суспензионным слоем.

Предпочтительно, реактор с суспензионным слоем имеет скорость газового потока в безнасадочной башне 0,03-0,3 м/с, предпочтительно 0,05-0,2 м/с.

Предпочтительно, десульфирующая суспензия имеет концентрацию десульфуратора 1-5% масс., предпочтительно 2-3% масс.; и предпочтительно, десульфуратор выбран из группы, состоящей из: аморфного оксид-гидроксида железа, оксида железа, гидроксида железа или любой из вышеуказанных смесей, причем десульфуратор имеет размер частиц не более чем 20 мкм.

Предпочтительно, реактор с суспензионным слоем имеет первое разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с разгрузочным отверстием реактора с суспензионным слоем;

газожидкостный сепаратор имеет второе разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с выходным отверстием газожидкостного сепаратора;

испаритель мгновенного вскипания имеет третье разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с выводным отверстием легких углеводородов сверху испарителя мгновенного вскипания; и

резервуар окислительной регенерации имеет четвертое разбрызгивающее устройство, предусмотренное в его верхней части.

Предпочтительно, система дополнительно содержит сепаратор жидкой и твердой фаз в соединении с выпускным отверстием насыщенной жидкости, расположенным в нижней части резервуара окислительной регенерации, снабженный выпускным отверстием воды, которое, соответственно, присоединено к впускному отверстию воды каждого из следующих: первого разбрызгивателя, третьего разбрызгивателя и четвертого разбрызгивателя.

Предпочтительно, резервуар окислительной регенерации снабжен аэрационным устройством внутри него и вентилятором подачи воздуха и аэрационным насосом с наружной стороны, при этом вентилятор подачи воздуха и аэрационный насос, соответственно, присоединены к аэрационному устройству, причем аэрационный насос также соединен с выпускным отверстием жидкости в нижней части резервуара окислительной регенерации.

Предпочтительно, система дополнительно содержит струйный смеситель Вентури, имеющий выпускное отверстие, присоединенное к впускному отверстию суспензии в верхней части резервуара окислительной регенерации, и впускное отверстие воды, присоединенное к выпускному отверстию воды сепаратора жидкой и твердой фаз.

Предпочтительно, система дополнительно содержит коагулятор, имеющий выходное отверстие, сообщающееся с загрузочным отверстием реактора с суспензионным слоем.

Предпочтительно, испаритель мгновенного вскипания имеет перепад давлений 0,1-0,4 МПа.

Предпочтительно, реактор с суспензионным слоем содержит один реактор с суспензионным слоем или по меньшей мере два реактора с суспензионным слоем, соединенных последовательно и/или параллельно.

По данному изобретению выбран реактор с суспензионным слоем полой трубчатой структуры, с полным рабочим циклом, без контроля уровня жидкости.

Техническое решение по данному изобретению имеет следующие преимущества:

1. Высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, предложенная в данном изобретении, выполнена с возможностью реализации следующих стадий: смешивают десульфирующую суспензию с сероводородсодержащим газом для получения первой смеси, причем первую смесь пропускают через реактор с суспензионным слоем снизу вверх, при этом десульфирующая суспензия контактирует и в достаточной степени вступает в реакцию с сероводородсодержащим газом в течение времени выдержки 5-60 минут для получения второй смеси, т.е. трехфазной газо-жидко-твердой смеси, в реакторе с суспензионным слоем; и вторую смесь подвергают газожидкостному разделению для получения обогащенного раствора и очищенного газа, при этом очищенный газ подают в реактор с неподвижным слоем для проведения второго этапа обессеривания для получения второго очищенного газа, а обогащенный раствор постепенно подают в испаритель мгновенного вскипания для проведения однократного испарения и в резервуар окислительной регенерации для проведения регенерации. Система подходит для широкого спектра сырья и позволяет обрабатывать сероводородсодержащий газ, например, биогаз, коксовый газ, нефтяной попутный газ, природный газ и нефтехимический газ, причем содержание серы в сероводородсодержащем газе можно уменьшить с 2,4-140 г/н.м3 до 50 м.д. или менее, таким образом, эффективность обессеривания суспензионного слоя составляет 98% или более. В совокупности с неподвижным слоем содержание серы можно дополнительно уменьшить до менее чем 10 м.д. В данном изобретении достигается высокоэффективное обессеривание посредством объединения первичного обессеривания в суспензионном слое с глубоким обессериванием в неподвижном слое, соединенном последовательно с первичным обессериванием. Данное изобретение может обеспечить регенерацию отработанного десульфуратора посредством взаимодействия кислородсодержащего газа с обогащенным раствором, причем эффективность регенерации достигает 65%-83%, а обедненный раствор может быть возвращен в процесс для использования в качестве десульфирующей суспензии, без образования вторичного загрязнения. Таким образом, система по данному изобретению является простой и рациональной, с высокой эффективностью обессеривания и регенерации, с простым оборудованием, занимает небольшой участок земли и имеет низкий уровень инвестиций, что очень подходит для содействия развитию промышленности.

2. Высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, предложенная в данном изобретении, снабженная коагулятором в соединении с загрузочным отверстием реактора с суспензионным слоем для предварительной обработки сероводородсодержащего газа и удаления тяжелых компонентов выше C5 для того, чтобы предотвратить вспенивание. Вспенивание может быть вызвано введением тяжелых компонентов выше C5 в последующую систему, таким образом, вызывая увеличение перепада давления газа в процессе регенерации, дополнительно влияя на эффективность регенерации.

3. Высокоэффективная система обессеривания-регенерации, предложенная в данном изобретении, снабженная испарителем мгновенного вскипания, расположенным между выпускным отверстием обогащенного раствора газожидкостного сепаратора и резервуаром окислительной регенерации, для удаления легких углеводородов, содержащихся в обогащенном растворе, таким образом, предотвращающая опасность пожара или взрыва, которые могут быть вызваны из-за введения легких углеводородов в процесс окислительной регенерации.

4. Высокоэффективная система обессеривания-регенерации, предложенная в данном изобретении, снабженная струйным смесителем Вентури для приготовления десульфирующей суспензии, вследствие чего по меньшей мере часть обогащенного раствора может быть заменена свежей десульфирующей суспензией, если предел содержания серы в обогащенном растворе достигает 300% или более, таким образом, обеспечивающая эффективность обессеривания. Замененную часть обогащенного раствора подают в сепаратор жидкой и твердой фаз для проведения разделения твердой и жидкой фазы с получением твердой серы и жидкой фазы, при этом твердая сера, как правило, является крупной серой, которую можно продавать как готовую продукцию, таким образом, снижается стоимость обессеривания, а жидкую фазу возвращают в резервуар окислительной регенерации для использования в качестве повторно используемой дополнительной влаги, что способствует усовершенствованию использования водных ресурсов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описанные выше и другие особенности данного изобретения или технические решения в предшествующем уровне техники будут теперь подробно описаны со ссылкой на конкретные типовые варианты осуществления изобретения, проиллюстрированные на прилагаемых чертежах. Следует понимать, что варианты осуществления изобретения и чертежи приведены ниже в данном документе только с целью иллюстрации, и, следовательно, не ограничивают данное изобретение, причем специалистами в данной области техники могут быть сделаны очевидные модификации без осуществления какой-либо творческой работы, при этом:

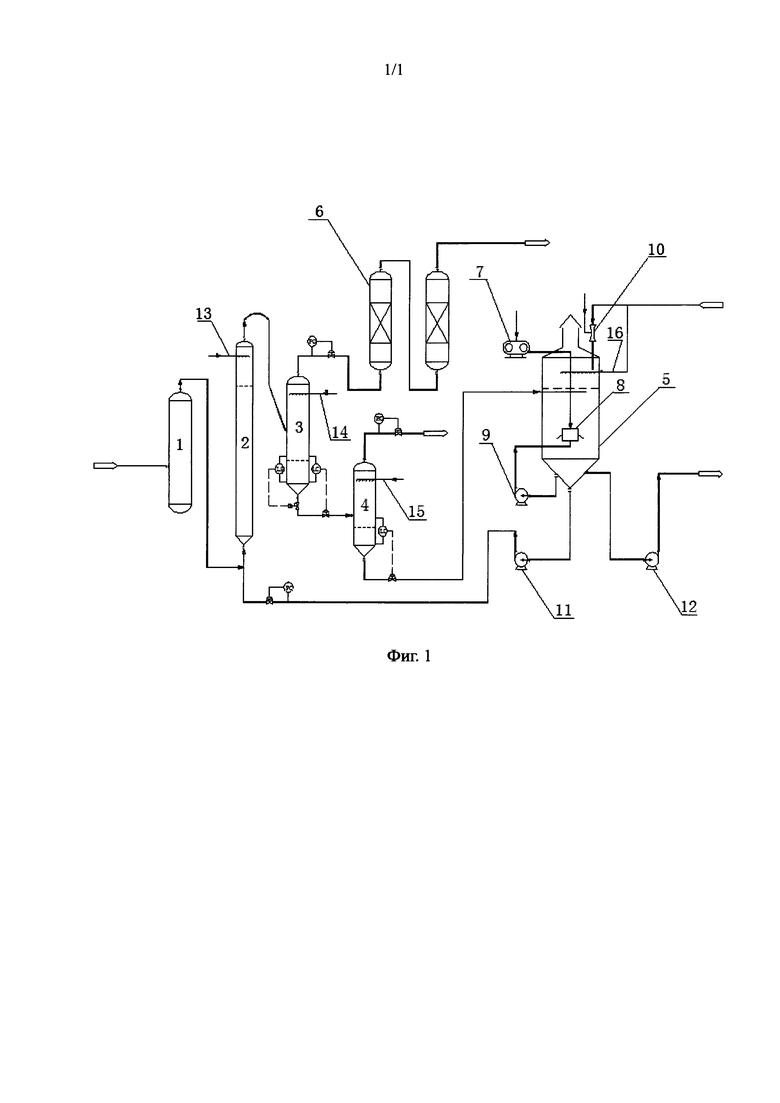

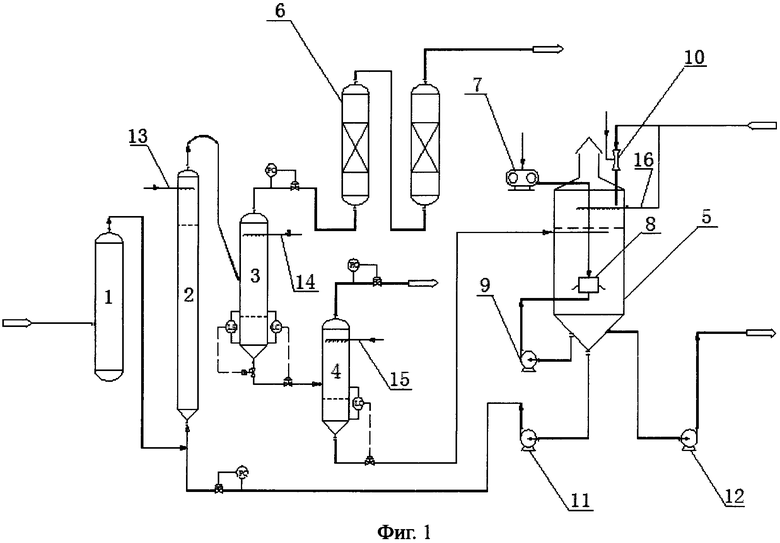

На фиг. 1 проиллюстрирована блок-схема последовательности операций варианта осуществления изобретения 1, показывающая высокоэффективную систему обессеривания-регенерации с применением суспензионного слоя, при этом:

Ссылочные позиции являются следующими:

1 - коагулятор; 2 - реактор с суспензионным слоем; 3 - газожидкостный сепаратор; 4 - испаритель мгновенного вскипания; 5 - резервуар окислительной регенерации; 6 - реактор с неподвижным слоем; 7 - вентилятор подачи воздуха; 8 - аэратор; 9 - аэрационный насос; 10 - струйный смеситель Вентури; 11 - насос обедненного раствора; 12 - насос насыщенной суспензии; 13 - первое разбрызгивающее устройство; 14 - второе разбрызгивающее устройство; 15 -третье разбрызгивающее устройство; 16 - четвертое разбрызгивающее устройство.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Техническое решение по данному изобретению будет теперь подробно описано со ссылкой на прилагаемые чертежи. Очевидно, что описанные варианты осуществления изобретения являются типовыми вариантами осуществления данного изобретения, а не всеми вариантами осуществления изобретения. Все другие варианты осуществления изобретения, полученные на основании вариантов осуществления по данному изобретению специалистами в данной области техники без осуществления творческой работы, находятся в пределах объема данного изобретения.

В описании данного изобретения, если прямо не указано и не определено иное, термины «верхний», «нижний», «внутренний», «внешний» означают, что азимутальное или позиционное отношение основывается на азимуте или позиционном соотношении, показанном на прилагаемых чертежах только с целью облегчения и упрощения описания изобретения, а не с целью указания или предположения, что упомянутые средства или элементы должны иметь конкретную ориентацию в определенной ориентации и должны быть выполнены с возможностью работать в определенной ориентации, поэтому не могут быть истолкованы такими, что ограничивают объем данного изобретения. Термины «присоединенный к» и «соединенный с» должны быть поняты в широком смысле, например, это может быть фиксированное соединение, съемное соединение или внутреннее соединение; оно может быть либо напрямую присоединено к, либо косвенно соединено через промежуточную среду, либо может быть внутренней связью между двумя элементами. Специалистам в данной области техники будет очевидно, что конкретное значение вышеуказанных терминов в данном изобретении может быть понято в зависимости от реальной ситуации. Термины «первый», «второй» и «третий» предложены только в целях описания и не должны толковаться как указывающие на или подразумевающие относительную важность. Кроме того, технические характеристики, описанные в различных вариантах осуществления данного изобретения, описанных ниже, могут быть объединены друг с другом, если они не противоречат друг другу.

В следующих ниже вариантах осуществления изобретения: эффективность обессеривания суспензионного слоя = (общая масса сероводорода в сырьевом газе - масса сероводорода в газе после обессеривания с суспензионным слоем) / общая масса сероводорода в сырьевом газе; эффективность регенерации = масса серы / (масса катализатора + масса серы).

Вариант осуществления изобретения 1

Как проиллюстрировано на фиг. 1, высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, предложенная в данном варианте осуществления изобретения, содержит:

реактор с суспензионным слоем 2, снабженный загрузочным отверстием снизу и разгрузочным отверстием сверху, который имеет первое разбрызгивающее устройство 13, предусмотренное в нем и расположенное рядом с разгрузочным отверстием реактора с суспензионным слоем 2, при этом реактор с суспензионным слоем 2 имеет скорость газового потока в безнасадочной башне 0,05-0,2 м/с; и при этом реактор с суспензионным слоем 2 полностью заполнен смесью сероводородсодержащего газа и десульфирующей суспензии, имеющей концентрацию 2-3% масс., причем время выдержки смеси в реакторе с суспензионным слоем 2 составляет 5-60 мин; причем в альтернативном варианте, устройство обессеривания по данному варианту осуществления изобретения не ограничивается одним реактором с суспензионным слоем, оно также может содержать два или более реактора с суспензионным слоем, соединенных последовательно или параллельно;

газожидкостный сепаратор 3 в соединении с разгрузочным отверстием реактора с суспензионным слоем 2 и снабженный выпускным отверстием обогащенного раствора снизу и выходным отверстием сверху; при этом газожидкостный сепаратор 3 имеет второе разбрызгивающее устройство 14 для распыления десульфирующей суспензии, причем второе разбрызгивающее устройство 14 предусмотрено внутри газожидкостного сепаратора 3 и расположено рядом с выходным отверстием газожидкостного сепаратора 3; и при этом газожидкостный сепаратор 3 снабжен линией возврата конденсатной воды низкого давления и линией возврата пара низкого давления на его наружной боковой стенке; при этом в альтернативном варианте, устройство обессеривания в этом варианте осуществления изобретения может содержать более чем один газожидкостный сепаратор в зависимости от объема газа, объема циркулирующей суспензии и мощности оборудования и т.д. для того, чтобы предотвратить попадание жидкости в установку сухого обессеривания с неподвижным слоем и влияние жидкости на производительность десульфуратора;

реактор с неподвижным слоем 6, присоединенный к выходному отверстию газожидкостного сепаратора 3 и снабженный сверху выпускным отверстием очищенного газа; при этом, предпочтительно, данный вариант осуществления изобретения содержит два реактора с неподвижным слоем, соединенных последовательно, для обеспечения бесперебойной работы в случае, если в одном из них обнаружится отклонение от заданного режима и поломка, или в альтернативном варианте, содержит по меньшей мере два реактора с неподвижным слоем, соединенных параллельно;

испаритель мгновенного вскипания 4 с перепадом давления 0,1-0,4 МПа в соединении с выпускным отверстием обогащенного раствора газожидкостного сепаратора 3, и снабженный снизу выпускным отверстием насыщенной жидкости; при этом испаритель мгновенного вскипания 4 имеет третье разбрызгивающее устройство 15, предусмотренное в нем и расположенное рядом с выводным отверстием легких углеводородов сверху испарителя мгновенного вскипания 4;

резервуар окислительной регенерации 5 в соединении с выпускным отверстием насыщенной жидкости испарителя мгновенного вскипания 4 и снабженный выпускным отверстием обедненного раствора, расположенным снизу него и в соединении с загрузочным отверстием реактора с суспензионным слоем 2; при этом указанный резервуар окислительной регенерации 5 имеет четвертое разбрызгивающее устройство 16, предусмотренное в его верхней части; и при этом указанный резервуар окислительной регенерации 5 снабжен аэратором 8 внутри него и вентилятором подачи воздуха 7 и аэрационным насосом 9 с наружной стороны, при этом вентилятор подачи воздуха и аэрационный насос, соответственно, соединены с аэратором 8, причем аэрационный насос 9 соединен с выпускным отверстием жидкости в нижней части резервуара окислительной регенерации 5;

струйный смеситель Вентури 10, имеющий выпускное отверстие, присоединенное к впускному отверстию суспензии в верхней части резервуара окислительной регенерации 5, и дополнительно имеющий впускное отверстие десульфуратора и впускное отверстие воды;

и сепаратор жидкой и твердой фаз (не показанный на чертежах) в соединении с выпускным отверстием насыщенной жидкости, расположенным в нижней части резервуара окислительной регенерации 5, и снабженный выпускным отверстием воды, которое, соответственно, присоединено к впускному отверстию воды каждого из следующих: первого разбрызгивателя, третьего разбрызгивателя, четвертого разбрызгивателя и струйного смесителя Вентури 10.

В качестве альтернативного варианта осуществления изобретения, данный вариант осуществления изобретения дополнительно содержит коагулятор 1, имеющий выходное отверстие, сообщающееся с загрузочным отверстием реактора с суспензионным слоем 2.

Описанная выше высокоэффективная система обессеривания-регенерации с применением суспензионного слоя работает следующим образом:

(1) сырьевой газ, имеющий содержание H2S 2,4-140 г/н.м3, смешивают с десульфирующей суспензией, состоящей из аморфного оксид-гидроксида железа и воды с получением смеси, и указанную смесь пропускают в реакторе с суспензионным слоем снизу вверх, причем контролируют, чтобы время выдержки смеси составляло 5-60 минут в реакторе с суспензионным слоем, вследствие чего десульфирующая суспензия контактирует и в достаточной степени вступает в реакцию с сырьевым газом;

(2) трехфазную газо-жидко-твердую смесь, выгруженную из реактора с суспензионным слоем, подвергают газожидкостному разделению для получения обогащенного раствора и очищенного газа, при этом определили, что содержание H2S в очищенном газе уменьшилось до менее чем 50 м.д., таким образом, эффективность обессеривания достигла 98% или более;

(3) очищенный газ подают в реактор с неподвижным слоем, заполненный магнитным оксидом железа в качестве десульфуратора для проведения второго этапа обессеривания, при сохранении скорости газового потока 1-20 м/с в реакторе с неподвижным слоем с получением второго очищенного газа, в котором, как определили, содержание H2S составило менее чем 10 м.д.;

(4) обогащенный раствор, полученный на стадии (2), подают в испаритель мгновенного вскипания для проведения однократного испарения с целью удаления легких углеводородов, а затем обогащенный раствор подают в резервуар для регенерации, где повышают давление насыщенного раствора посредством аэрационного насоса, смешивающего раствор с воздухом из вентилятора подачи воздуха и доставляя в аэратор для аэрации и эффективного смешивания с образованием газожидкостной смеси, которую затем распыляют равномерно через струйные отверстия аэратора, вследствие чего достигают интенсивного обратного перемешивания в резервуаре окислительной регенерации, причем реакция протекает в течение 30-60 минут, при этом для получения обедненного раствора фактическое количество вводимого воздуха в процессе реакции в 5-15 раз больше его теоретического расхода, при этом эффективность регенерации составила 65-83%; после этого повышают давление обедненного раствора посредством насоса обедненного раствора и возвращают на стадию (1), чтобы использовать его в качестве десульфирующей суспензии; при этом предпочтительное интенсивное обратное перемешивание в резервуаре для регенерации может предотвратить оседание десульфуратора и может позволить образовавшимся пузырькам свободной серы перемещаться вверх и плавать сверху резервуара окислительной регенерации, поэтому нет необходимости в дополнительном разделении;

При этом, если предел содержания серы в обогащенном растворе достигает 300% или более, то раствор считается насыщенным и обогащенный раствор необходимо заменить свежей десульфирующей суспензией. В представленном варианте осуществления изобретения обогащенный раствор в половине резервуара окислительной регенерации может быть заменен свежей десульфирующей суспензией, приготовленной посредством струйного смесителя Вентури, затем замененный обогащенный раствор подвергают разделению на твердое вещество и жидкость для получения твердой серы и жидкой фазы, при этом твердую серу выгружают, а жидкую фазу возвращают в резервуар окислительной регенерации для использования в качестве повторно используемой дополнительной влаги.

В альтернативном варианте, замену обогащенного раствора свежей десульфирующей суспензией можно осуществлять многими способами, в зависимости от степени обессеривания, участка и простоты обработки, и, как правило, существует два способа:  замена половины обогащенного раствора в резервуаре окислительной регенерации на свежую десульфирующую суспензию. При таком подходе требуется только один резервуар окислительной регенерации, поэтому преимущества способа заключаются в экономии пространства и низком уровне инвестиций, но указанный цикл замены короткий;

замена половины обогащенного раствора в резервуаре окислительной регенерации на свежую десульфирующую суспензию. При таком подходе требуется только один резервуар окислительной регенерации, поэтому преимущества способа заключаются в экономии пространства и низком уровне инвестиций, но указанный цикл замены короткий;  замена всего обогащенного раствора в резервуаре окислительной регенерации на свежую десульфирующую суспензию. При таком подходе требуется два резервуара окислительной регенерации, недостатки способа заключаются в большой занятости пространства и высоком уровне инвестиций, но указанный цикл замены длинный.

замена всего обогащенного раствора в резервуаре окислительной регенерации на свежую десульфирующую суспензию. При таком подходе требуется два резервуара окислительной регенерации, недостатки способа заключаются в большой занятости пространства и высоком уровне инвестиций, но указанный цикл замены длинный.

Сырьевой газ, который может быть обработан с использованием встроенной системы по данному изобретению может быть выбран из группы, состоящей из: биогаза, коксового газа, попутного нефтяного газа, природного газа, нефтехимического газа или любой из вышеуказанных смесей. В случае, если сырьевой газ является нефтяным попутным газом, природным газом или нефтехимическим газом, необходимо предварительно обработать сырьевой газ в коагуляторе для удаления тяжелых компонентов выше C5 перед его смешиванием с десульфирующей суспензией.

Если система обессеривания-регенерации в соответствии с данным изобретением отключается, то для достижения целей очистки в реактор с суспензионным слоем 2 распыляют воду через первое разбрызгивающее устройство 13. Кроме того, чтобы предотвратить накопление серы на поверхности жидкости, в газожидкостный сепаратор 3 распыляют десульфирующую суспензию через второе разбрызгивающее устройство 14, в испаритель мгновенного вскипания 4 распыляют воду через третье разбрызгивающее устройство 15 и в резервуар окислительной регенерации 5 распыляют воду через четвертое разбрызгивающее устройство 16, все это выступает в качестве промывки.

Очевидно, что приведенные выше варианты осуществления изобретения приведены только для иллюстрации и, следовательно, не являются ограничивающими данное изобретение. Специалистам в данной области техники должно быть понятно, что любые эквивалентные альтернативные варианты, полученные на основе данного изобретения, должны быть включены в объем правовой охраны данного изобретения.

Изобретение относится к технологии обессеривания газа и регенерации обогащенного десульфирующего раствора и может быть использовано при переработке угля, разработке месторождений нефти и газа, нефтепереработке и в нефтехимическом производстве. Система обессеривания-регенерации содержит реактор с суспензионным слоем, заполненный десульфирующей суспензией, газожидкостный сепаратор, реактор с неподвижным слоем, испаритель мгновенного вскипания и резервуар окислительной регенерации. В системе объединено первичное обессеривание в суспензионном слое с глубоким обессериванием в неподвижном слое. Отработанный десульфурирующий раствор может быть регенерирован путем взаимодействия кислородсодержащего газа с обогащенным раствором, причем полученный обедненный раствор может быть повторно использован в процессе в качестве десульфирующей суспензии. Обеспечивается высокая эффективность обессеривания, простота процесса, низкие инвестиции в оборудование и отсутствие вторичного загрязнения. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, содержащая:

реактор с суспензионным слоем, снабженный загрузочным отверстием снизу и разгрузочным отверстием сверху, причем реактор с суспензионным слоем заполнен смесью десульфирующей суспензии и сероводородсодержащего газа, при этом время выдержки указанной смеси в реакторе с суспензионным слоем составляет 5-60 минут;

газожидкостный сепаратор в соединении с разгрузочным отверстием реактора с суспензионным слоем, снабженный выпускным отверстием обогащенного раствора снизу и выходным отверстием сверху;

реактор с неподвижным слоем в соединении с выходным отверстием газожидкостного сепаратора, снабженный выпускным отверстием очищенного газа сверху;

испаритель мгновенного вскипания в соединении с выпускным отверстием обогащенного раствора газожидкостного сепаратора, снабженный выпускным отверстием насыщенной жидкости снизу; и

резервуар окислительной регенерации в соединении с выпускным отверстием насыщенной жидкости испарителя мгновенного вскипания, снабженный выпускным отверстием обедненного раствора, расположенным снизу него и в соединении с загрузочным отверстием реактора с суспензионным слоем.

2. Высокоэффективная система обессеривания-регенерации по п. 1, отличающаяся тем, что реактор с суспензионным слоем имеет скорость газового потока в безнасадочной башне 0,03-0,3 м/с, предпочтительно 0,05-0,2 м/с.

3. Высокоэффективная система обессеривания-регенерации по п. 1 или 2, отличающаяся тем, что десульфирующая суспензия имеет концентрацию десульфуратора 1-5 мас.%, предпочтительно 2-3 мас.%.

4. Высокоэффективная система обессеривания-регенерации по любому из пп. 1-3, отличающаяся тем, что

реактор с суспензионным слоем имеет первое разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с разгрузочным отверстием реактора с суспензионным слоем;

газожидкостный сепаратор имеет второе разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с выходным отверстием газожидкостного сепаратора;

испаритель мгновенного вскипания имеет третье разбрызгивающее устройство, предусмотренное в нем и расположенное рядом с выводным отверстием легких углеводородов сверху испарителя мгновенного вскипания; и

резервуар окислительной регенерации имеет четвертое разбрызгивающее устройство, предусмотренное в его верхней части.

5. Высокоэффективная система обессеривания-регенерации по п. 4, отличающаяся тем, что дополнительно содержит сепаратор жидкой и твердой фаз в соединении с выпускным отверстием насыщенной жидкости, расположенным в нижней части резервуара окислительной регенерации, снабженный выпускным отверстием воды, которое соединено с впускным отверстием воды каждого из следующих: первого разбрызгивателя, третьего разбрызгивателя и четвертого разбрызгивателя соответственно.

6. Высокоэффективная система обессеривания-регенерации по любому из пп. 1-5, отличающаяся тем, что резервуар окислительной регенерации снабжен аэрационным устройством внутри него и вентилятором подачи воздуха и аэрационным насосом с наружной стороны, при этом вентилятор подачи воздуха и аэрационный насос соответственно присоединены к аэрационному устройству, причем аэрационный насос соединен с выпускным отверстием жидкости, расположенным в нижней части резервуара окислительной регенерации.

7. Высокоэффективная система обессеривания-регенерации по п. 6, отличающаяся тем, что дополнительно содержит струйный смеситель Вентури, имеющий выпускное отверстие, присоединенное к впускному отверстию суспензии, расположенному в верхней части резервуара окислительной регенерации, и впускное отверстие воды, присоединенное к выпускному отверстию воды сепаратора жидкой и твердой фаз.

8. Высокоэффективная система обессеривания-регенерации по любому из пп. 1-7, отличающаяся тем, что дополнительно содержит коагулятор, имеющий выходное отверстие, сообщающееся с загрузочным отверстием реактора с суспензионным слоем.

9. Высокоэффективная система обессеривания-регенерации по любому из пп. 1-8, отличающаяся тем, что испаритель мгновенного вскипания имеет перепад давлений 0,1-0,4 МПа.

10. Высокоэффективная система обессеривания-регенерации по любому из пп. 1-9, отличающаяся тем, что устройство обессеривания содержит:

один реактор с суспензионным слоем или

по меньшей мере два реактора с суспензионным слоем, соединенных последовательно и/или параллельно.

11. Высокоэффективная система обессеривания-регенерации с применением суспензионного слоя, которая содержит:

реактор с суспензионным слоем, снабженный загрузочным отверстием снизу и разгрузочным отверстием сверху;

газожидкостный сепаратор в соединении с разгрузочным отверстием реактора с суспензионным слоем, снабженный выпускным отверстием обогащенного раствора снизу и выходным отверстием сверху;

реактор с неподвижным слоем в соединении с выходным отверстием газожидкостного сепаратора, снабженный выпускным отверстием очищенного газа сверху;

испаритель мгновенного вскипания в соединении с выпускным отверстием обогащенного раствора газожидкостного сепаратора, снабженный выпускным отверстием насыщенной жидкости снизу; и

резервуар окислительной регенерации в соединении с выпускным отверстием насыщенной жидкости испарителя мгновенного вскипания, снабженный выпускным отверстием обедненного раствора, расположенным снизу него и в соединении с загрузочным отверстием реактора с суспензионным слоем.

| CN 1307926 A, 15.08.2001 | |||

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА ОТ ДИОКСИДА СЕРЫ | 2005 |

|

RU2286836C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2018-11-19—Публикация

2018-01-22—Подача