ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к измерению концентрации частиц и массовой концентрации в аэрозоле.

УРОВЕНЬ ТЕХНИКИ

Загрязнение взвешенными в воздухе частицами, особенно твердыми частицами размером менее 2,5 мкм в диапазоне диаметра (называемыми «ТЧ2,5»), является большой проблемой для таких стран, как Китай, где скорость индустриализации расширяет границы нормативных требований.

Как следствие все возрастающих прав потребителей, повышается спрос на информацию о качестве воздуха в жилых помещениях. Особенно в Китае избыточное загрязнение ТЧ2,5 стало общей проблемой в последнее десятилетие. Эта проблема также подтверждается непрерывными измерениями в различных китайских городах. Эти данные являются общественно доступными, и их можно непрерывно контролировать с помощью приложений для мобильного телефона или через сеть.

Доступность этих данных, а также постоянное внимание национальных и международных средств массовой информации вызвало значительную информированность пользователей о проблеме.

Официальные стандарты качества наружного воздуха задают концентрацию твердых частиц как массовую концентрацию (концентрацию по массе) на единицу объема (например, мкг/м3). Среднюю концентрацию загрязнения ТЧ2,5 в материковом Китае рассчитывали на основе данных со спутников, и было обнаружено, что на большей части страны превышены пределы, установленные Всемирной Организацией Здравоохранения, в 10 мкг/м3, с некоторыми регионами, где концентрации ТЧ2,5 достигают и даже превышают 100 мкг/м3.

Стандартизованные эталонные способы измерения основаны на измерении массы осевших или захваченных частиц на объем пробы воздуха, например, с использованием кварцевых микровесов, конического (сужающегося) резонатора, пробоотборника частиц атмосферного воздуха или взвешиваемых фильтров и сит.

Однако эти системы требуют профессиональных практических руководств по эксплуатации для выполнения ручной части измерений (например, взвешивание фильтров и сит) и/или по периодическому техническому обслуживанию для очистки накопленной массы, обслуживанию различных компонентов системы и калибровке.

Для контроля аэрозольного загрязнения было предложено восприятие массы на основе резонанса. Например, для индивидуального контроля воздействий было предложено использование микромеханического устройства на основе кремниевого кантилевера с разрешением по массе на уровне пикограмм. Для исключения крупных частиц могут быть использованы фильтры, а для осаждения наночастиц на кантилевер может быть обеспечен электростатический пробоотборник. Например, в WO 2013/064157 раскрыто устройство измерения резонансных частиц на основе МЭМС (микроэлектромеханической системы), сконструированное для измерения аэрозольных наночастиц в струе потока воздуха.

Механические датчики, которые функционируют на основе резонанса, работают в диапазоне, где добавленная масса небольшая, по сравнению с исходной массой резонатора. Однако, неизбежным является непрерывное накопление массы в течение срока службы датчика. Эта проблема более выражена для МЭМС-масштабных устройств, в которых механическая и/или химическая очистка накопленной массы невозможна, по меньшей мере, для пользовательских применений. Это придает датчику ограниченный срок службы.

Также известны оптические датчики. Они не страдают от того же недостатка, связанного с ограниченным сроком службы, но они менее пригодны для предоставления информации относительно массы частиц.

Поэтому существует потребность в персональном датчике массы, который может быть сконструирован имеющим больший срок службы и позволяющим точно считывать данные по массе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение определено формулой изобретения.

Согласно варианту воплощения изобретения, обеспечена система датчиков (сенсорная система) для измерения концентрации частиц и массовой концентрации в аэрозоле, содержащая:

оптический датчик для измерения концентрации частиц и необязательно распределения частиц по размерам;

механический датчик для измерения массы собранных частиц; и

контроллер, выполненный с возможностью:

контроля концентрации частиц и необязательно распределения частиц по размерам в аэрозоле с использованием оптического датчика до тех пор, пока не обнаружено порождающее частицы событие;

при обнаружении порождающего частицы события, выполнения измерения массы с использованием механического датчика; и

использования результата измерения массы для калибровки оптического датчика.

Аэрозоль может представлять собой воздух или любой другой газ с захваченными частицами.

Эта система датчиков обеспечивает точное измерение массы с использованием механического датчика, например, механического датчика, который детектирует изменение в резонансной частоте. Однако, функционирование этого датчика не является непрерывным, вследствие чего срок службы может быть продлен. Вместо этого измерение массы механическим датчиком запускается при обнаружении порождающего частицы события. Это событие может вызвать быстрое увеличение концентрации частиц или может привести к обнаружению конкретного размера частиц. Например, событие, порождающее частицы, может содержать процессы курения приготовления пищи, сжигания, диффузии внешних аэрозолей в случае открытия окна и т.д. Таким путем механический датчик может быть использован с низким рабочим циклом и подвергается лишь воздействию конкретного аэрозоля в ходе операции восприятия с использованием механического датчика. Таким образом, можно избежать необходимости в очистке механического датчика. Сдвиг по точности оптического датчика может быть предотвращен путем калибровки каждый раз, когда осуществляют измерение массы.

В варианте воплощения изобретения механический датчик может содержать:

чувствительный элемент;

преобразователь, выполненный с возможностью приведения чувствительного элемента в резонанс и выявления резонансной частоты чувствительного элемента, причем резонансная частота зависит от массы частиц, осевших на чувствительном элементе.

Механический датчик в этом случае представляет собой резонансный датчик массы, который детектирует изменения в резонансной частоте. Он может содержать, например, датчик МЭМС (микроэлектромеханической системы).

Контроллер может быть дополнительно выполнен с возможностью выведения объема аэрозоля, который был отобран в ходе измерения массы, и тем самым выведения массовой концентрации частиц на единицу объема.

Это обеспечивает возможность преобразования обнаруженной массы в массовую концентрацию.

Контроллер может быть дополнительно выполнен с возможностью контроля аэрозоля с использованием оптического датчика до тех пор, пока не будет зарегистрирована стабильная концентрации частиц после события, и калибровки оптического датчика для формирования базового уровня после события с использованием информации о массе, полученной от механического датчика. Например, при калибровке можно использовать результат измерения оптического датчика после события и результат измерения массы после события для повторной настройки оптического датчика и механического датчика после события, которое запускает измерение массы.

Это обеспечивает возможность более точного считывания данных оптического датчика между порождающим частицы событиями, при этом с помощью механического датчика получают более точную информацию о массе частиц.

Информация о концентрации частиц затем может быть использована более точно для указания массовой концентрации частиц при использовании оптического датчика вместо механического датчика.

Оптический датчик предпочтительно содержит систему оптического обнаружения на основе рассеяния света, такую как нефелометр.

Это легко доступный компонент, который может быть использован во всей системе. В качестве альтернативы может быть использован сконструированный особым образом оптический блок. Проблемы точности измерения, возникающие вследствие в первую очередь оценки размера частиц и преобразования концентрации частиц в массовую концентрацию, решаются периодической калибровкой на основе фактической измеренной массы.

В варианте воплощения может быть обеспечено устройство отбора проб для функционирования в ходе цикла восприятия механическим датчиком с приведением в движение контролируемого аэрозоля к чувствительному элементу. Устройство отбора проб может содержать вентилятор или приспособление для электростатического притяжения или даже может быть использована термофоретическая или гравитационная система.

В варианте воплощения может быть обеспечено приспособление фильтрации частиц для выбора диапазона размеров частиц, для которого необходимо измерить концентрацию частиц и массовую концентрацию в аэрозоле. Это означает, что анализ осуществляют только для диапазона размеров представляющих интерес частиц. Например, приспособление фильтрации может обеспечить предотвращение достижения механического датчика крупными частицами. Например, приспособление фильтрации может захватывать большие частицы, чем предельный размер, такой как 2,5 мкм, для ТЧ2,5-измерения.

Самое низкое разрешение механического датчика может лежать в диапазоне, например, от пикограммов до микрограммов.

В варианте воплощения датчик, который обеспечивает химическую информацию об окружающей среде, также может быть использован для обеспечения дополнительной информации о порождающем частицы событии. Например, быстрое увеличение содержания определенных летучих органических соединений может быть связано с конкретными событиями, такими как приготовление пищи, курение и т.д. Это обеспечивает другой путь запуска точного измерения массы с использованием механического датчика.

Контроллер может содержать память, которая сохраняет карту соответствия между результатами прошлых измерений, выведенных из оптического датчика, и соответствующими результатами прошлых измерений массы механическим датчиком. Эта карта соответствия может быть использована во избежание необязательных операций механического датчика, например, путем распознавания известности того, что определенные распределения частиц по размерам соответствуют определенным событиям. Это представляет особый интерес при повторяющихся событиях, например, событиях приготовления пищи.

В варианте воплощения изобретения также обеспечен способ измерения концентрация частиц и массовой концентрация в аэрозоле, содержащий:

контроль аэрозоля с использованием оптического датчика путем измерения концентрации частиц и необязательно распределения частиц по размерам;

обнаружение порождающего частицы события на основе измеренной концентрации частиц и необязательно распределения по размерам;

в ответ на обнаружение порождающего частицы события, выполнение измерения массы собранных частиц с использованием механического датчика; и

использование результата измерения массы для калибровки оптического датчика.

Этот способ обеспечивает возможность точного измерения массы с использованием механического датчика с увеличенным сроком службы, как было разъяснено выше.

Как подчеркивалось выше, аэрозоль можно контролировать с использованием оптического датчика до тех пор, пока не будет зарегистрирована стабильная концентрации частиц после события, и оптический датчик затем может быть откалиброван для формирования стабильного базового уровня. Калибровка может содержать корреляцию информации о концентрации частиц, полученной от оптического датчика, с информацией о массе, полученной от механического датчика. Это обеспечивает калибровку на основе стабильных значений после завершения события.

Карта соответствия может сохраняться между прошлыми измерениями концентрации частиц оптическим датчиком и соответствующими прошлыми измерениями массы механическим датчиком. Это означает, что измерения массы можно избежать, если уже есть сохраненные данные, которые могут быть использованы. Таким образом, сохраненная карта соответствия может быть использована для блокирования выполнения измерения массы после обнаружения порождающего частицы события, если имеется карта соответствия с результатом прошлого измерения массы. Это позволяет дополнительно продлевать срок службы механического датчика.

Сохраненный результат прошлого измерения массы может быть масштабирован с использованием результата измерения оптического датчика для обеспечения показания массы. Таким образом, карта соответствия может относиться к характеристикам распределения частиц, а не к абсолютной концентрации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры изобретения далее будут подробно разъяснены со ссылкой на прилагаемые чертежи, на которых:

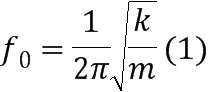

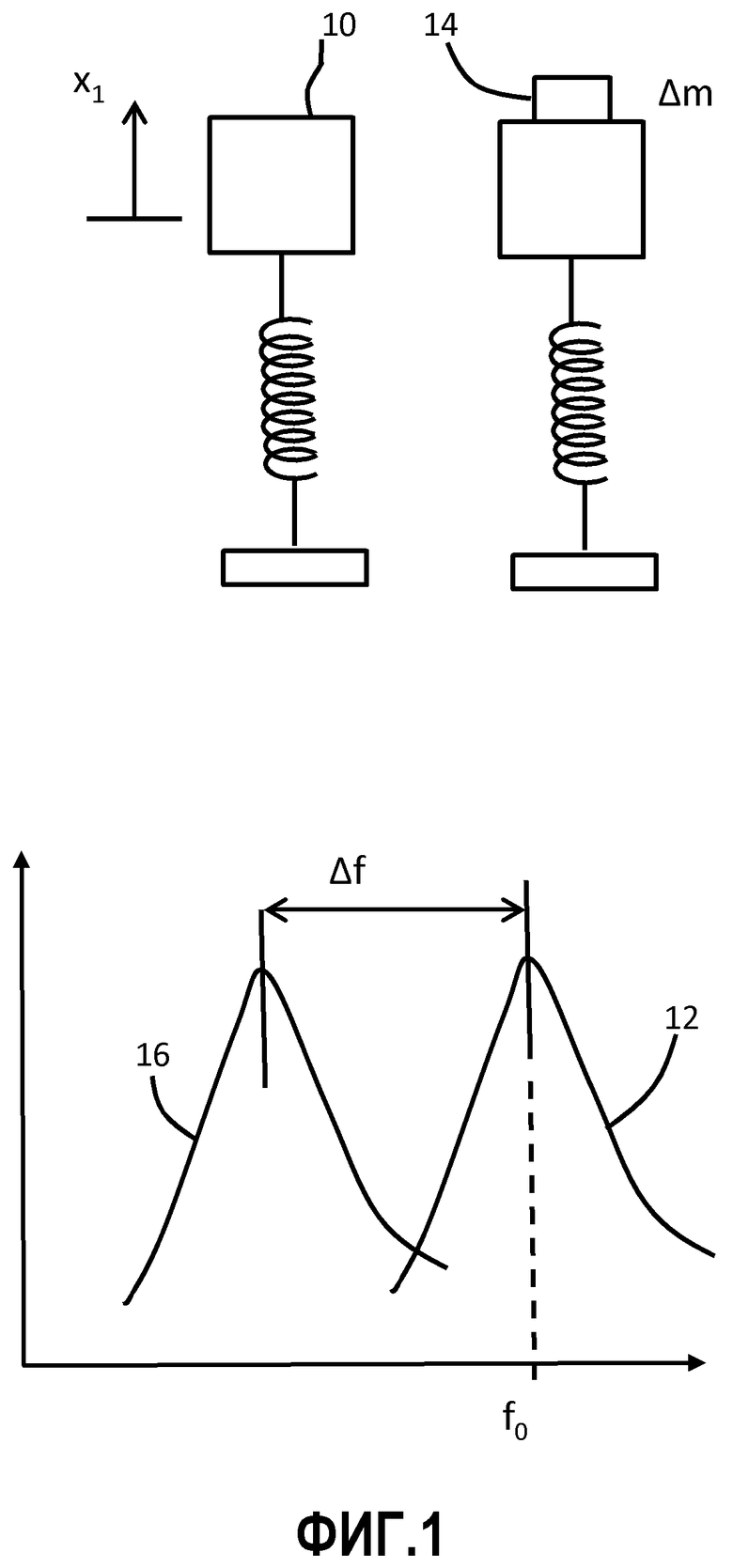

Фигура 1 показывает фундаментальные аспекты обнаружения массы на основе резонанса, разъясненные с помощью пружинно-массовой системы, где масса датчика резонатора влияет на резонансную частоту;

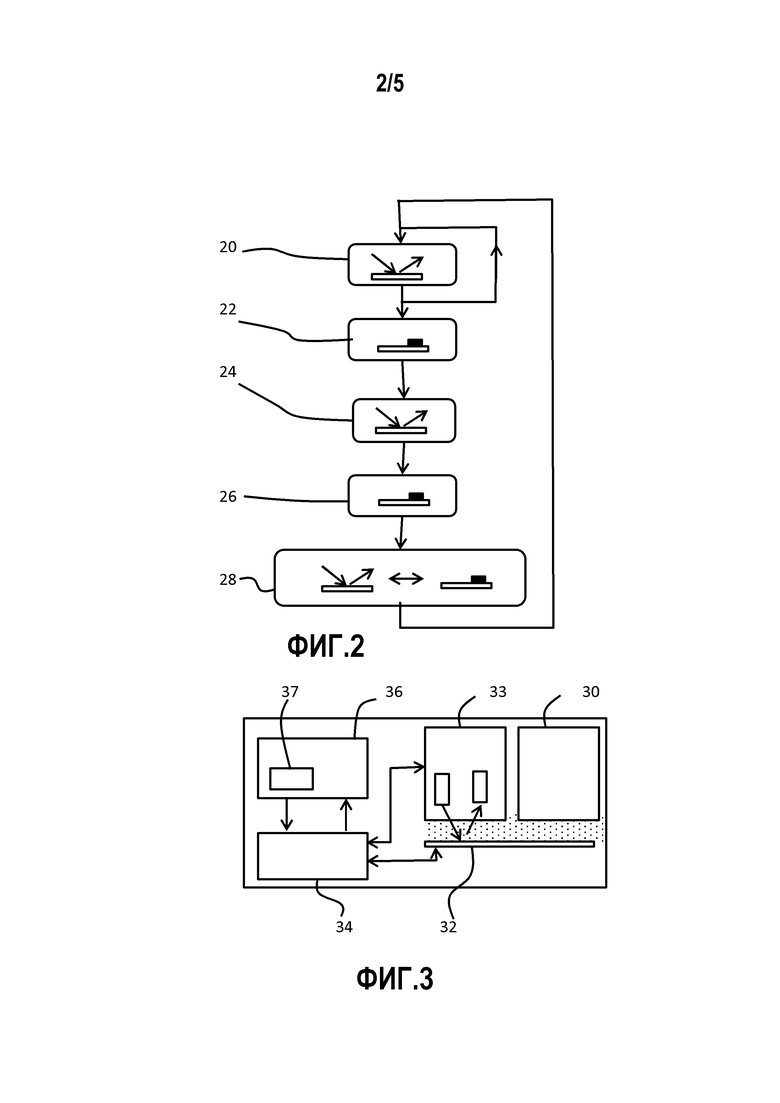

Фигура 2 показывает вариант воплощения способа по изобретению;

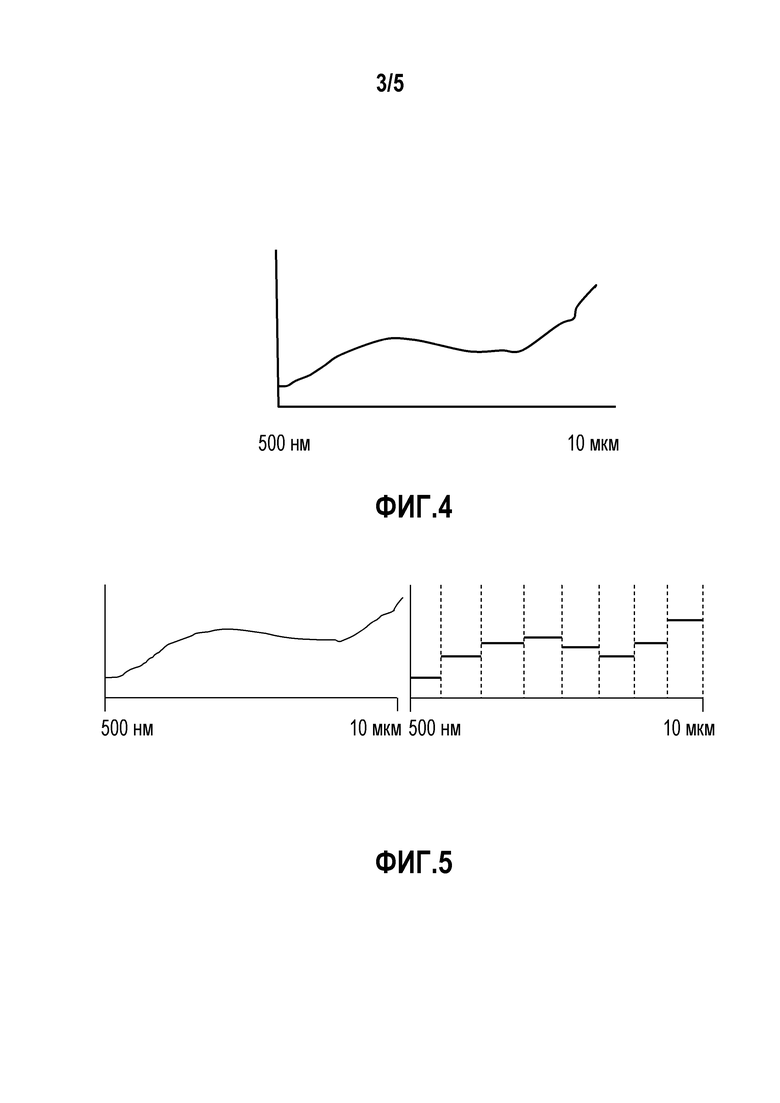

Фигура 3 показывает вариант воплощения датчика по изобретению;

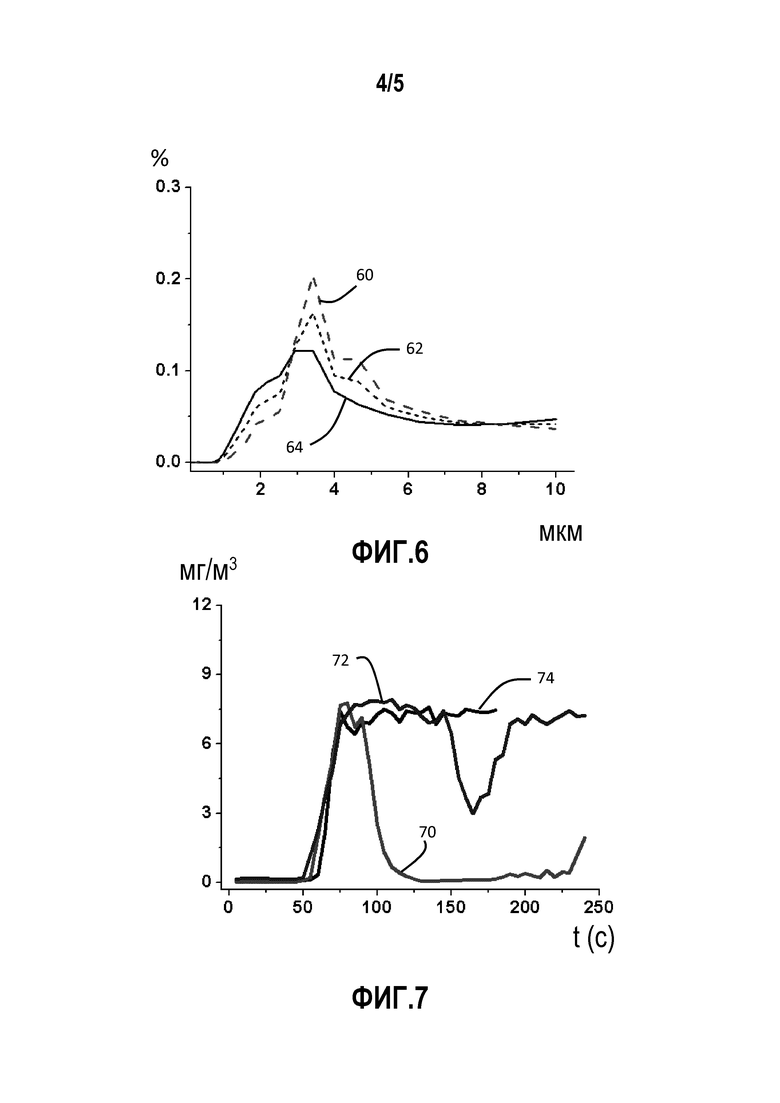

Фигура 4 показывает функцию распределения частиц по размерам;

Фигура 5 показывает, как функция по Фигуре 4 может быть разделена на дискретные участки;

Фигура 6 показывает функции распределения плотности частиц для приготовления трех различных пищевых продуктов;

Фигура 7 показывает функции массовой концентрации частиц в течение времени приготовления трех различных пищевых продуктов;

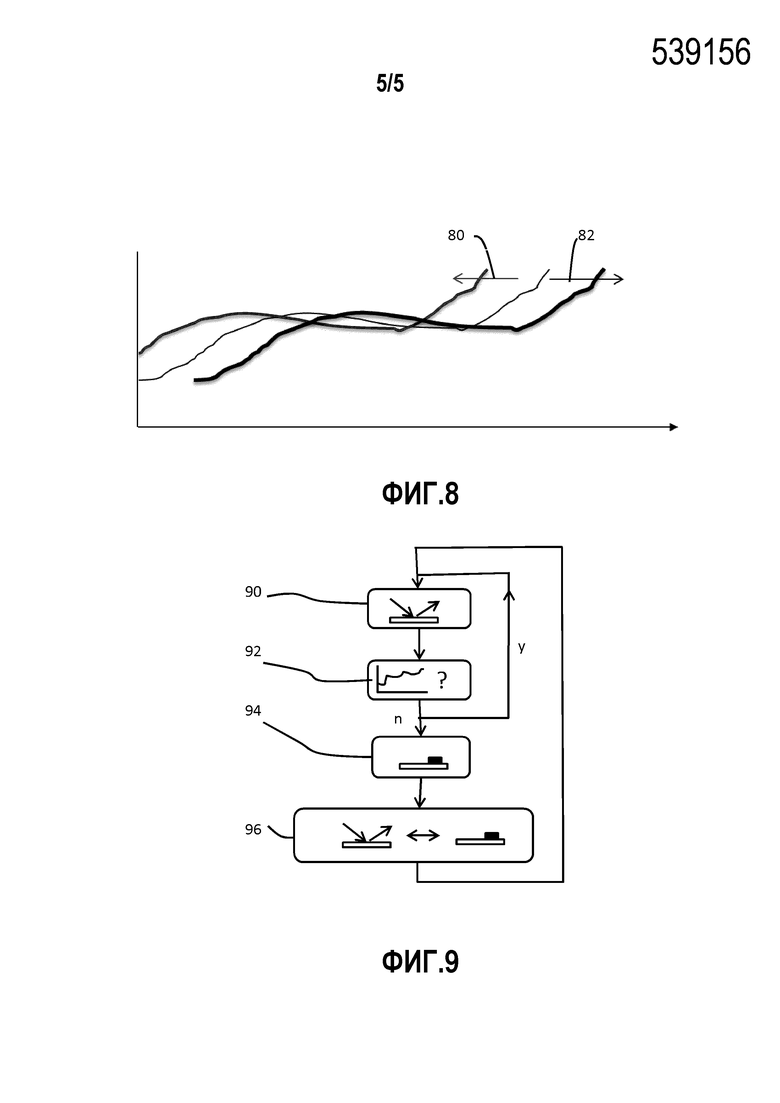

Фигура 8 показывает, как функции распределения плотности частиц могут быть измерены по-разному для различных оптических свойств частиц; и

Фигура 9 показывает способ изучения результатов предыдущих измерений массы для снижения числа необходимых измерений массы.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Изобретение обеспечивает систему датчиков для измерения концентрации частиц и массовой концентрации в аэрозоле. Оптический датчик используют для измерения концентрации частиц и необязательно распределения по размерам, а механический датчик используют для измерения массы собранных частиц. Концентрацию частиц (и необязательно распределение по размерам) в аэрозоле контролируют с использованием оптического датчика до тех пор, пока не обнаружено порождающее частицы событие. При обнаружении порождающего частицы события выполняют измерение массы с использованием механического датчика и результат измерения массы используют для калибровки оптического датчика. Этот способ позволяет продлевать срок службы механического датчика, поскольку его используют только когда обнаружены события. Оптический датчик, который обычно менее точен для определения массовой концентрации, калибруется механическим датчиком.

Непосредственное измерение массы с использованием резонансных устройств является известным методом. Он основан на соотношении между резонансной частотой (f0) и массой резонатора, как показано на Фигуре 1.

На Фигуре 1 масса 10 резонатора представлена схематически, с массой m и постоянной пружины k. График показывает амплитуду резонансных колебаний (по оси y) как функцию частоты (ось x). График 12 представлен для основной массы резонатора. Если добавлена дополнительная масса 14 (Δm), то кривая колебаний сдвигается вниз по частоте к графику 16 со сдвигом частоты Δf.

Уравнения, которые регламентируют резонансные колебания, таковы:

Уравнение 1 показывает соотношение между основной резонансной частотой и характеристиками резонатора. Уравнение 2 показывает изменение частоты, вызванное изменением массы, а уравнение 3 показывает минимальную массу (Δmmin), которая может быть обнаружена. Минимальная масса зависит от механического коэффициента добротности Q резонатора.

В литературе представлено несколько примеров восприятия массы на основе резонанса для контроля аэрозольного загрязнения. Например, было предложено использование микромеханического устройства на основе кремниевого кантилевера с разрешением по массе на уровне пикограмм для индивидуального контроля воздействий. Для исключения крупных частиц могут быть использованы фильтры, а для осаждения наночастиц на кантилевер может быть обеспечен электростатический пробоотборник.

Например, в WO 2013/064157 раскрыто резонансное устройство для измерения частиц на основе МЭМС, сконструированное для измерения аэрозольных наночастиц в струе потока воздуха.

В качестве эмпирического правила механические датчики, которые функционируют при контроле изменений резонансной частоты, работают в диапазоне, где добавленная масса является небольшой, по сравнению с исходной массой резонатора. Однако, неизбежно непрерывное накопление массы в ходе срока службы датчика. Эта проблема более выражена для МЭМС-масштабных устройств, в которых механическая и/или химическая очистка накопленной массы невозможна, по меньшей мере, для пользовательских применений. Поэтому срок службы МЭМС-датчика можно грубо оценить при рассмотрении исходной массы и приблизительной осевшей массы на цикл измерения.

Краткий расчет приведен ниже, в качестве примера для кремниевой МЭМС-кантилевера:

Габариты: ширина 100 мкм, длина 1000 мкм, толщина 10 мкм;

Объем: 106 мкм3

Масса: 2650 нг (плотность кремния 2,65 г/см3)

Для минимального предела обнаружения концентрации частиц 10 мкг/м3 (предел Всемирной Организации Здравоохранения для ежегодной средней концентрации) и объема пробы воздуха 1 литр (1 мин отбора пробы с подачей воздуха 1 л/мин) приемлемая оценка осевшей массы на резонаторе составляет 10 нг. Для увеличивающихся концентраций осевшая масса увеличивается пропорционально. Это приводит к ряду циклов измерения для двойной исходной массы резонатора, которая зависит от диапазонов концентраций, как изложено ниже:

ТЧ 2,5

(мкг/м3)

(нг)

(#)

Концентрация ТЧ2,5 может достигать нескольких сотен мкг/м3 (например, 700 мкг/м3, как в Пекине, 13 января 2013 г.), вследствие чего может получиться даже более короткий срок службы, который не подходит для использования таких систем при применениях на уровне пользователей. Когда накопление частиц на резонаторе выталкивает резонансную частоту датчика за пределы полосы частот канала управления или считывания, датчик достигает конца своего срока службы.

Это накопление массы также выталкивает резонансную частоту к более низким значениям, где коэффициент добротности более низкий, вследствие чего разрешение по массе также постепенно снижается со временем. Накопление массы также изменяет поверхностную структуру резонатора таким образом, что характеристики осаждения частиц изменяются с течением времени. Если сформирован непрерывный слой, это также изменяет жесткость резонатора, а, следовательно, изменяет резонансную частоту. Проводимость датчика также может изменяться, что препятствует эффективности осаждения в случае электростатического сбора частиц.

В дополнение к сбору массы, ведущей к ограниченному сроку службы, существует ряд других проблем, относящихся к измерению массы на основе резонанса, которые могут привести к ограниченному сроку службы. Например, фильтры в подсистеме пробоотбора могут закупориваться, и их эффективность их фильтрации ослабевает с течением времени.

Для применений на потребительском уровне для очистителей воздуха также были предложены методы оптического восприятия (для ТЧ2,5). Первичный метод для применений на потребительском уровне основан на оптическом рассеивании взвешенными в воздухе частицами (например, на нефелометрии). В нефелометрах используют источник света и оптический датчик. Способ в частности основан на измерении интенсивности света, рассеянного взвешенными в воздухе частицами (или в другом газе-носителе).

Хотя рассеяние света является надежно-отработанным методом измерения частиц, он также имеет фундаментальные ограничения. Оптические датчики, основанные на рассеянии света, калибруют для определенного типа и состава аэрозоля, и их точность может резко изменяться в зависимости от ряда факторов, включая форму частиц, оптические свойства частиц, плотность частиц и т.д. Выходной сигнал дает информацию о плотности частиц для диапазона размеров частиц, которые обнаружены, но он не дает информацию о массе частиц или информацию о распределении частиц (без дополнительного анализ сигналов, как обсуждено ниже).

Диапазон размеров частиц обычно составляет от 200 нм до 50 мкм в диаметре. Этот диапазон крупных частиц также может вызвать значительные отклонения в точности измерения, поскольку отражающая способность от крупных и небольших частиц может значительно отличаться.

На интенсивность отраженного света также может оказывать влияние форма частиц, вследствие чего значительные различия в форме частиц (например, сферических против игольчатых) могут вызвать отклонения от точного измерения. На точность также может влиять плотность частиц, особенно при преобразовании концентрации частиц в массовую концентрацию, и наоборот. Обычно требуется информация о массе частиц, поскольку нормативные пределы основаны на значениях массовой концентрации.

На отклик датчика также влияет химия частиц. В окружающей среде внутри помещения могут присутствовать частицы самых различных типов: загрязнители, вызванные приготовлением пищи, пламя свечи, сигаретный дым, просочившиеся внешние загрязнители, аллергены и т.д. Нефелометрия не дает никакой информации о природе взвешенных частиц. Следует отметить, что химия частиц в сочетании с физическими характеристиками частиц (цветом, шероховатостью и т.д.) также может повлиять на отражение/поглощение света через поверхность частицы и оказывает влияние на точность измерения.

Отобранный объем, а, следовательно, и концентрация обусловлены потоком воздуха в помещении, где проводятся измерения. В компактных нефелометрах используют нагреватель для использования эффекта тяги для подачи пробы воздуха, тогда как в некоторых моделях также используют вентиляторы для подачи пробы воздуха. Все возможные изменения могут повлиять на расход воздуха и привести к ошибочным считываниям концентрации частиц.

Поэтому у механических датчиков, основанных на измерении резонансной частоты, имеются недостатки, а также имеются недостатки, присущие оптическим системам. Например, оптические системы вносят неопределенность в данные о числе обнаруженных частиц, а также в преобразование числа частиц в массу, которая являются единицей, используемой в стандартах качества воздуха в помещении.

Изобретение обеспечивает гибридное решение для комбинирования преимуществ двух технологий. Две системы скомбинированы таким путем, который дает большую надежность и позволяет не осуществлять никаких, или мало работ по техническому обслуживанию, а также осуществлять дешевый анализ частиц. Это делает систему датчиков пригодной для применений на пользовательском уровне, таких как очистители воздуха, автономные датчики воздуха или другие устройства для обработки воздуха, такие как кондиционеры воздуха, содержащие в себе функцию восприятия качества воздуха.

В частности, при комбинировании одновременной и/или последовательной работы датчиков различных типов, можно решить две главные проблемы. Срок службы механического датчика может быть продлен посредством циклического режима, при обеспечении информации о массе частиц с помощью нефелометров. Калибровка датчиков типа нефелометров на основе события способна обеспечить более точную оценку характеристик частиц.

Преимущества циклического режима для механических датчиков с точки зрения повышения срока службы достаточно ясны. Вместо непрерывной эксплуатации, система датчиков может откликаться лишь на различные события, которые порождают различные типы частиц; например, на приготовление пищи, горение свечей и ладана, действие различных аэрозольных распылителей (например, домашней косметики), частицы внешнего происхождения и т.д.

Фигура 2 показывает пример способа по изобретению.

На этапе 20 оптический датчик (например, нефелометр) контролирует концентрацию частиц и необязательно также распределение частиц по размерам. Это продолжается до обнаружения порождающего частицы события на основе измеренной концентрации частиц. Это событие в самом простом случае приводит к резкому повышению концентрации частиц. Однако, для распознания порождающего частицы события могут быть использованы другие индикаторы, такие как датчик летучих органических соединений (ЛОС), детектирующий резкое повышение уровня ЛОС, и/или любые другие подключенные датчики или подключенные источники данных, обеспечивающие запуск выдачи показаний. Примерами является метеорологическая информация, данные размещения и трафика и состояние датчика открывания окна (например, открыто или закрыто).

В ответ на обнаружение порождающего частицы события, измерение массы собранных частиц осуществляют на этапе 22 с использованием механического датчика, такого как механический датчик, который работает при выявлении изменений в резонансной частоте. Это влечет за собой запуск отбора проб механическим датчиком и измерение массовой концентрации.

Процесс после этапа 22 ожидает окончания события, которое определено оптическим датчиком (который продолжает осуществлять контроль) или внешним вводом данных.

После окончания события оптический датчик может быть использован для измерения значения концентрации после события на этапе 24. Это является необязательным, поскольку вместо этого может быть использовано оптическое считывание.

Также, после окончания события механический датчик может быть использован для измерения значения массы после события на этапе 26.

Результат измерения массы на этапе 26 коррелируется с концентрацией частиц на основе результата измерения оптического датчика на этапе 24 для калибровки оптического датчика. Эта калибровка происходит на этапе 28. Это означает, что точность оптического датчика поддерживается для последующих оптических измерений.

Непосредственное измерение массы обеспечивает возможность калибровки оптического датчика путем повторного задания соотношения между концентрацией, измеренной оптическим датчиком, и соответствующей массой.

Оптический датчик обычно обеспечивает результат измерения концентрации частиц в виде числа частиц на единицу объема. Это может быть достигнуто, например, путем обнаружения отдельных частиц таким образом, что каждый сигнал представляет одиночную частицу. Объем пробы, анализируемой таким образом, дает картину концентрации частиц. Оптический датчик может выдавать, например, информацию о размере частиц, делая различия между сигналами для различных частиц. В одном примере работа оптического датчика основана на рассеянии света, в котором могут быть использованы различия в интенсивностях рассеянного света для различения разных размеров частиц. Таким образом, оптический датчик может выдавать информацию о счете частиц (т.е. о концентрации для известного объема пробы) и размере частиц.

При обеспечении этой информация о размерах в ячейках таблицы можно вывести концентрацию частиц для диапазонов размеров частиц. Однако, оптический датчик не измеряет массовую концентрацию (т.е. массу частиц на единицу объема). Без непосредственного измерения массы расчет массовой концентрации из результата оптического измерения является оценкой. При идентификации событий и обеспечения непосредственного измерения массы для этих событий можно провести оценки на основе фактических измерений.

Измерение оптического датчика осуществляют на основе рассеянного света, и его точность прямо пропорциональна интенсивности рассеянного света. С течением времени яркость источника света, используемого оптическим датчиком (например, СИДа), снижается, и это приводит к сдвигу показаний датчика. Также существует проблема, связанная с загрязнением, которая более выражена для аэрозолей в помещении, особенно для масляных аэрозолей, которые могут образовывать слой на различных оптических компонентах системы (линзах, поверхностях СИДа и т.д.). Это приводит к снижению интенсивности света, а, следовательно, к неверным измерениям.

Оптический датчик может выдавать информацию о диапазонах концентрации и размеров, как было разъяснено выше, и это обеспечивает отличительную конфигурацию для конкретного события.

Целью калибровки является повышение точности преобразования концентрации частиц в массовую концентрацию частиц.

Таким образом, механический датчик работает лишь в течение очень ограниченного периода времени, а непрерывное измерение осуществляется оптическим датчиком. Дополнительно, неточное преобразование результатов измерений оптического датчика из концентрации частиц в массовую концентрацию также предотвращается за счет обеспечения основанной на событии калибровки для измерений оптического датчика.

В случае работы вне помещения данные датчика могут быть коррелированы для событий трафика (например, часов пик и часов низкого трафика), общественных событий (например, фейерверков), метеорологических условий (например, дождя, направления ветра, сезонных изменений), факторов окружающей среды (например, пыли пустыни) или другой городской локальной информации (например, конструкций зданий и дорог) путем использования подходящих датчиков и/или комбинирования работы датчика с другими общественно доступными данными.

Подробная конструкция датчика будет зависеть от условий применения.

Как правило, как показано на Фигуре 3, система датчиков содержит устройство 30 с блоком предварительной классификации частиц и блоком пробоотбора (например, батарею фильтров), механический датчик 32, который в данном примере содержит МЭМС-резонатор 32 (описан ниже), и оптический датчик 33, который в данном примере содержит нефелометр. Электронная цепь 34 обеспечена для приведения в действие и считывания данных датчиков и других компонентов системы, а контроллер 36 обеспечен для обработки и хранения данных. Потоком воздуха к блоку датчика (т.е. пробоотбором) можно управлять путем использования вентиляторов и/или термической конвекции.

Блок 30 приема и кондиционирования пробы сконструирован с учетом целевого диапазона частиц. Конкретный диапазон твердых частиц (например, ТЧ1, ТЧ2,5, ТЧ10) может быть намечен с использованием предварительного фильтрования подходящего размера частиц для удаления более крупных частиц, например, с использованием сочетания сита или волоконного фильтра или с помощью инерционного/аэродинамического разделения. При обеспечении этого типа операции предварительного фильтрования, можно, в частности, предотвратить вероятность того, что крупные частицы будут достигать механического датчика, тем самым продляя срок службы.

Осаждение частиц можно контролировать путем электростатического или электрофоретического осаждения заряженных частиц на заземленном или противоположно смещенном резонаторе. Вместо этого может быть использовано термофоретическое осаждение, которое содержит создание разности температур между резонатором и противоположной поверхностью. Вместо этого, осаждение может быть основано на случайном движении частиц. Для подачи отобранного объема воздуха также может быть использован вентилятор или насос.

Выбор зависит от минимальной детектируемой массы, средней концентрации частиц в «чистом воздухе» (т.е. базового уровня), соотношения частиц, проходящих через фильтры частиц в подсистеме пробоотбора, и в конечном счете требований пользователя для обнаружения минимальной концентрации частиц.

МЭМС-резонатор может быть использован в качестве механического датчика 32. Резонатор может быть сконструирован и изготовлен с подходящими размерами для достижения желаемой резонансной частоты для обеспечения требуемого предела обнаружения.

Примерами возможных структур резонатора являются кантилеверные структуры (один конец зажат, а другой конец свободный), а также типы резонаторов с двумя зажатыми концами или мембранный резонатор.

Кантилеверная конструкция может представлять особый интерес для обеспечения достаточной напряженности электрического поля на кончике кантилевера в случае электростатического накопления частиц. Кантилеверная структура может иметь простую прямоугольную форму, треугольную форму (для достижения большей области закрепления) или форму головки молотка, для повышения площади поверхности, при поддержании небольшой площади поверхности на зажатом конце.

Все эти параметры влияют на резонансную характеристику системы, и могут быть использованы основные конструкционные принципы резонатора.

Электрическая схема 34 для возбуждения и считывания резонансной частоты также зависит от значения Q (коэффициента добротности) резонатора, выбора преобразователя (например, пьеоэлектрического, термического, пьезорезистивного, оптического, емкостного и т.д.). В зависимости от требований для минимальной детектируемой массы, для повышения разрешения по массе системы может быть воплощен механизм компенсации Q. Выявление резонансной частоты в электронном домене выбирают подходящим для способа запуска. Фундаментальные частоты конструкции цепи для таких резонаторов известны в литературе.

Например, в случае пьезоэлектрического запуска и восприятия используют цепь осциллятора, которая содержит в себе полное электрическое сопротивление резонатора. В случае электростатического/емкостного запуска и восприятия используют цепь осциллятора с управляемым напряжением.

Контроллер 36 для обработки и управление данными также может быть выбран и сконструирован в зависимости от требований по применению, таких как скорость отбора данных, вычислительная нагрузка для расчетов и воплощение алгоритмов обработки данных.

Как было упомянуто выше, алгоритм может быть дополнительно улучшен механизмом обучения путем внедрения отметки времени для различных событий для данного хозяйства.

Фигура 3 показывает, что контроллер включает в себя таблицу поиска 37, которую используют для процесса обучения. Она обеспечивает карту соответствия между событиями, которые могут быть распознаны из выходного сигнала оптического датчика (или из других входных сигналов запуска, подаваемых на систему), и соответствующими значениями массы. Таким путем можно избежать измерений механическим датчиком, если они уже известны из предыдущих измерений.

Например, периодический набор событий, повторяющихся примерно в вечернее время, может быть связан с приготовлением пищи и источниками частиц, возникающих вследствие приготовления пищи. Сразу после установления для приготовления пищи соответствующей корреляции данных, частота отбора проб для резонатора может быть дополнительно снижена даже для повышенного рабочего срока службы.

Далее будет более подробно обсуждаться механизм обучения.

Цель состоит в уменьшении дополнительно периодов времени, когда используется механический датчик, например, чтобы избежать необязательных повторов для одного и того же события в различные периоды времени. Однако, сходные события (например, приготовление пищи) могут, тем не менее, иметь различные составные частицы (например, на основе различных материалов приготовления пищи), и поэтому одна и та же концентрация частиц может не соответствовать одной и той же массе, так что все еще требуется калибровка с использованием результата измерения массы.

Механизм обучения также может улучшить качество оптических измерений. Различия оптических свойств аэрозолей также влияют на точность оптических считываний. Например, аэрозоли с существенно отличающимися оптическими свойствами (т.е. показателем преломления) могут привести к различиям в измеренном распределении частиц по размерам. Изменения в оптических свойствах частиц не будут нормально влиять на общее измерение концентрации частиц, но будут оказывать влияние на оценки размеров.

Ниже описана самообучающаяся система, которая связывает выходные сигналы оптического и механического датчиков посредством процесса повторной настройки.

Оптический датчик обычно выдает только концентрацию частиц (на основе счета частиц), хотя анализ сигналов рассеивания света может быть использован для выведения информации о размере частиц, как было упомянуто выше. Также можно различать свойства частиц с одинаковым размером, например, с использованием нескольких датчиков для выявления различных свойств частиц.

Также были предложены более усовершенствованные методы обработки сигналов для определения распределения частиц по размерам на основе сигнала оптического рассеивания и, таким образом, для категоризации частиц согласно размерам (например, ТЧ 2,5).

В качестве примера, для определения характера рассеяния света взвешенными частицами используют теорию Ми (Mie) (которая основана на решении Ми для уравнений Максвелла).

Распределение по размерам светорассеивающих частиц может быть использовано для предоставления информации о распределении по размерам на основе свойства, согласно которому небольшие частицы обеспечивают большой угол рассеивания, а крупные частицы обеспечивают небольшой угол рассеивания. Может быть использовано динамическое рассеяние света, при котором интенсивность рассеянного света изменяется с течением времени в зависимости от размера частиц. Этот подход основан на скорости броуновского движения взвешенных частиц.

Таким образом, существуют различные известные оптические методы для получения концентрации частиц, и хорошо известны методы обработки данных для извлечения распределения частиц по размерам из информации оптического датчика.

Один подход состоит в обеспечении фиксированного угла рассеивания (например, фиксированной оптической юстировки источника света, детектора и оптического рассеивающего объема) и в обеспечении сравнения интенсивности рассеянного света как функции размера частиц. Это допускает возможность системы измерений без каких-либо движущихся деталей для сканирования по углу рассеивания (т.е. гониометра).

Однако, без знаний о материале частиц, эти подходы не предоставляют информацию о массе.

Описанный ниже подход основан на хранении характеристик частиц (таких как распределение по размерам и необязательно других свойств) наряду с соответствующим показанием механического датчика. Каждый раз, когда используют механический датчик, записывают характеристики, включая мгновенные значения, но также необязательно изменение с течением времени до/после и/или средние значения в течение периода времени.

Сразу после того, как комплект измерений был записан, при запуске системы для выполнения измерения массы, она будет сначала сравнивать текущий профиль частиц, полученный от оптического датчика, с сохраненными значениями. Если они совпадают, то система будет использовать сохраненные значения, полученные от механического датчика, для определения текущего значения массы.

Таким путем можно избежать измерения массы на основе распознания события только из информации оптического датчика и результата измерения массы, взятого ранее для соответствующего события.

Оптические характеристики частиц (распределение по размерам и другие характеристики), таким образом, могут быть использованы для идентификации соответствующего предварительно сохраненного результата измерения массы, если он имеется. Затем на основе концентрации и характеристик частиц можно определить измерение массы.

Массу можно масштабировать согласно оптическим считываниям. Например, если характеристики частиц определяются оптическим измерением, совпадающим с сохраненным комплектом данных, но концентрация частиц составляет половину от значения, записанного в сохраненных данных, то измерение массы будет масштабировано на половину от сохраненного значения.

Фигура 4 показывает пример возможного распределения частиц по размерам, которое может быть измерено оптически.

Точное распределение частиц по размерам не является необходимым, поскольку один и тот же тип события будет давать различие в распределении. Более применимый на практике подход для получения информации о распределении частиц состоит в сборе концентрации частиц по категориям, что действует как вид среднего распределения частиц по размерам.

Преобразование непрерывной функции в дискретную функцию показано на Фигуре 5.

Когда событие выявлено, как обсуждалось выше, система сначала определяет распределение частиц по размерам в дискретной форме и обращается к сохраненной таблице. Если они совпадают, то система может определить массу из сохраненного значения.

Фактическая концентрация частиц и сохраненная концентрация частиц, связанная с сохраненной таблицей, затем используются для масштабирования сохраненного значения массы для выдачи фактического результата.

Например, если распределение частиц по размерам совпадает с введенным в таблицу (в пределах определенной допустимой погрешности), система может искать записанную концентрацию частиц и записанную массу. Исходя из этого, фактическую концентрацию частиц используют для определения фактической массы. Таким путем значения, приведенные в таблице, являются масштабированными. Например, если записанная масса составляет 30 мг/м3, а записанная концентрация частиц равна 120, тогда как измеренная концентрация частиц равна 80, то фактическая масса (плотность) будет рассчитана как 20 мг/м3.

Как было упомянуто выше, ожидается, что измеренное распределение частиц по размерам не будет точно совпадать, но будет находиться в пределах разумного уровня ошибок. Этот уровень ошибок может быть предварительно задан или может быть определен из нескольких результатов измерений механическим датчиком. Если измеренная фактическая масса отклоняется на некоторую погрешность, то измеренное распределение частиц по размерам можно рассматривать для определения другой категории, и тогда оно может быть сохранено как отдельный параметр, введенный в таблицу.

Для того, чтобы вывести массовую концентрацию частиц из концентраций частиц в каждой категории размеров, каждый тип обнаруженного события выделяет значения массовой концентрации для каждой категории размеров.

Например, для конкретного события массовая концентрация для ячейки таблицы А может составлять MA г/м3.

MA(г/м3)=[ячейка А, счет (счет/м3)] x [ячейка А, средний объем частицы (м3)]

x [ячейка А, средняя плотность частиц ρA(г/м3)]

Средняя плотность различается для каждой ячейки и для каждого источника аэрозоля, а источник аэрозоля определяют, например, по его характеристическому распределению частиц по размерам.

Общая концентрация массы тогда представляет собой сумму концентраций массы для всех ячеек.

Фигура 6 показывает фактическую информацию о распределении частиц по размерам для трех событий приготовления пищи в виде процентной доли от общего числа.

Эти события приготовления пищи представляют собой жарку мяса с луком-шалотом с помешиванием (график 60), жарку креветок с помешиванием (график 62) и жарку овощей с помешиванием (график 64). Ось y отображает объемную долю для конкретного размера частиц.

Ось x показывает размер частиц в мкм (с точками через каждые 0,5 мкм). Ось y представляет собой долю от общего числа частиц с таким размером, чтобы обеспечить нормализованные количества частиц.

В Таблице ниже показаны массовые процентные доли органических соединений в твердых органических частицах, образованых при трех ситуациях приготовления пищи, упомянутых выше, количественно определенных газовой хроматографией -масс-спектрометрией.

(полициклические ароматические углеводороды)

жирные кислоты

Из этой Таблицы видно, что состав твердых частиц для трех блюд отличается, и поэтому ожидается, что измерение фактической массы будет различаться для разных событий приготовления пищи. Аналогично, другие события (с различными профилями распределения плотности частиц) будут иметь различный состав частиц, а, следовательно, и различные результаты измерения массы (даже при одинаковой концентрации частиц).

Фигура 7 показывает массовую концентрацию с течением времени для трех событий приготовления пищи.

График 70 относится к жарке мяса с луком-шалотом с помешиванием, график 72 относится к жарке креветок с помешиванием, а график 74 относится к жарке овощей с помешиванием. Можно увидеть, что информация, относящаяся к изменению массы с течением времени, также может быть связана с различными событиями.

Операция по обработке воздуха может быть затем оптимизирована в соответствии с обнаруженными типами частиц.

Фигура 8 показывает влияние различных оптических свойств частиц на точность оптического измерения распределения частиц по размерам. В результате изменений показателя преломления частицы могут рассеивать больше или меньше света, чем эталонная система, на которой основана калибровка. Это условие само по себе показывается как сдвиг распределения частиц по размерам для данного события, как показано на Фигуре 8. Стрелка 80 показывает влияние более низкого коэффициента отражения на информацию о концентрации частиц, а стрелка 82 показывает влияние более высокого коэффициента отражения на информацию о концентрации частиц.

Как было разъяснено выше, распределение частиц по размерам используют для различения разных случаев и для связи с фактическими измерениями массы. То, что распределение частиц по размерам подвергается влиянию свойств частиц, как показано на Фигуре 8, не является проблемой. При условии, что поддерживается специфичный для события рисунок распределения частиц по размерам, точная информация о распределении частиц по размерам не требуется и ее используют лишь для различения различных событий и свойств частиц, и одним из этих свойств является показатель преломления частиц.

Фигура 9 показывает пример способа по изобретению, который позволяет использовать способ обучения, описанный выше.

На этапе 90 принимают результат измерения оптического датчика до тех пор, пока не обнаружено событие. Событие может быть обнаружено самим оптическим датчиком или оно может быть принято в виде внешнего запуска.

На этапе 92 характеристики распределения частиц, обеспеченные оптическим датчиком, сравнивают с данными в таблице поиска. Если имеется совпадение, измерение массы может быть обеспечено из таблицы поиска (с подходящим масштабированием, если требуется), и оптическое восприятие может продолжаться без необходимости в механическом измерении массы.

Если характеристики распределения не совпадают, проводят на на этапе 94 выполняют механическое измерение массы. Таблица поиска обновляется новой характеристикой события на этапе 96, и процесс возвращается к оптическому восприятию.

Распределение частиц по размерам для различных событий грубо известно; например, процессы горения (свечи, сигаретный дым и т.д.) состоят из вполне равномерного распределения частиц по размерам, что само по себе представляется одинаковой тенденцией к увеличению содержания ТЧ1, ТЧ2,5 и ТЧ10. Напротив, события, которые относятся к пыли (например, к запылению, вакуумной очистке, заправке кровати, глажению и т.д.) имеют значительный характер резкого увеличения содержания ТЧ10, но при отсутствии изменений в содержании ТЧ1 и ТЧ2,5.

Калибровка включает в себя коэффициенты калибровки, связанные с преобразованием концентрации частиц в массовую концентрацию. Различные события порождают частицы с различными оптическими свойствами и плотностями, которые вызывают погрешности, связанные с преобразованием концентрации частиц в массовую концентрацию.

Сразу после идентификации события (например, курения) для данной окружающей атмосферы (т.е. комнаты, в которой размещен датчик) предварительно сохраненные (обученные) коэффициенты преобразования концентрации частиц в массовую концентрацию затем могут быть использованы для данного события. Таким образом, калибровка влечет за собой обновление карты соответствия между концентрацией частиц и массовой концентрацией и в отношении конкретных обнаруженных событий.

Различные события приводят к частицам с очень разными свойствами. Даже если частицы имеют одинаковый диапазон размеров, они могут обладать очень разными оптическими свойствами, например, сажа (копоть) и песок. Концентрация частиц может быть одинаковой, в то время как существуют очень разные массовые концентрации. С помощью карты соответствия характеристик события для сохраненных значений становится возможным получить такие подходящие коэффициенты преобразования, чтобы можно было точно преобразовывать концентрацию частиц (счет на м3) в массовую концентрацию (мг/м3). Коэффициенты калибровки в основном осуществляют преобразование из числа частиц (счета) в массу, т.е. они обеспечивают коэффициент массы на частицу для различных типов порождающих частицы событий.

Как было разъяснено выше, калибровку выполняют на основе обнаруженного события. Однако, при отсутствии событий, калибровку также можно выполнять периодически, например, ежедневно.

Калибровка не должна быть слишком частой для того, чтобы поддержать срок службы механического датчика. Общий срок службы превышает период гарантии, такой как 1-3 года.

Преобразование концентрации частиц в массовую концентрацию для оптического датчика может оказаться неудачным для различных событий; например, коэффициент преобразования, используемый для сигаретного дыма, может оказаться неприменимым для коэффициентов преобразования для аэрозолей, вызванных трафиком. Систему самообучения, описанную выше, можно адаптировать для изменения условий окружающей среды, связанных с различными порождающими аэрозоли событиями.

Сдвиг, вызванный старением источника света, является достаточно предсказуемым, но сдвиг, вызванный загрязнением оптических компонентов, является случайным. Гибридный подход означает, что правильное измерение доступно постоянно.

В изобретении используются порождающие частицы события для запуска измерения массы. Это может быть обнаружение конкретной концентрации частиц или обнаружение конкретного размера частиц. Предпочтительно, чтобы порождающее частицы событие представляло собой событие, которое может быть обнаружено оптическим датчиком. Кроме того, измерение массы можно осуществлять периодически, если в течение определенного периода не было обнаружено никаких событий, так что оптический датчик можно калибровать периодически, даже до обнаружения события, которое запускает операцию более точного восприятия массы.

Изобретение применимо для очистителей воздуха, автономных блоков датчиков частиц, устройств индивидуального контроля воздействия, датчиков измерения частиц в кабинах транспортных средств, датчиков частиц для использования вне помещений (как автономные блоки датчиков или, например, датчики для столбов освещения для коммунальных служб), вентиляционных блоков, различных деталей систем кондиционирования помещений и, в общем, в различных типах механических датчиков, которые работают за счет выявления изменений в резонансной частоте. Существуют также медицинские применения в системах искусственной вентиляции легких и применениях при введении лекарственных средств.

Вышеприведенные примеры основаны на обнаружении частиц ТЧ2,5 но изобретение может быть применено к частицам ТЧ10, ТЧ1 или другим категориям ультратонких частиц.

Вышеприведенный пример основан на МЭМС-резонаторе. Однако, подход может быть основан на других микрорезонаторах, например, мембранном устройстве (аналогичном емкостному микромеханическому ультразвуковому преобразователю) или кварцевых микровесах (QCM). Резонатор может представлять собой резонатор на основе объемных акустических волнах (BAW) или резонатор на основе поверхностных акустических волнах (SAW).

Система датчиков может дополнительно содержать химический датчик для предоставления информации о порождающем частицы событии. Это может быть, например, ЛОС-датчик, для обеспечения запуска события для напоминания о повторном считывании механического датчика. Запуск события может быть основан на ряде возможных входных сигналов, включая сигналы химического датчика, внешние сигналы и сигналы оптического датчика.

В системе используется контроллер. Компоненты, которые могут применяться для контроллера, включают, но не ограничиваются этим, стандартные микропроцессоры, специализированные интегральные микросхемы (ASIC) и программируемые пользователем вентильные матрицы (FPGA).

В различных воплощениях процессор или контроллер может быть связан с одним или более носителями информации, такими как энергозависимая и энергонезависимая компьютерная память, такая как оперативное запоминающее устройство (RAM), программируемое постоянное запоминающее устройство (PROM), стираемое программируемое постоянное запоминающее устройство (EPROM) и электрически стираемое программируемое постоянное запоминающее устройство (EEPROM). Носители информации может быть закодирован с помощью одной или более программ, которые при исполнении на одном или более процессорах и/или контроллерах выполняют требуемые функции. Различные носители информации могут быть установлены в процессоре или контроллере или могут быть переносными, вследствие чего одна или более хранящихся на них программ могут быть загружены в процессор или контроллер.

При практической реализации заявленного изобретения специалистами в данной области техники могут понять и осуществить другие изменения к раскрытым вариантам воплощения из изучения чертежей, раскрытия и прилагаемой формулы изобретения. В формуле изобретения слово «содержащий» («включающий») не исключает другие элементы или этапы, а единственное число не исключает множества. Тот факт, что определенные меры перечислены во взаимно различных зависимых пунктах формулы изобретения, не означает, что сочетание этих мер не может быть использовано с выгодой. Никакие ссылочные обозначения в формуле изобретения не следует истолковывать как ограничивающие объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК И СПОСОБ ИЗМЕРЕНИЯ МАССЫ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2015 |

|

RU2682276C2 |

| СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В АЭРОЗОЛЯХ И ЖИДКОСТЯХ И УСТРОЙСТВО ОПТИЧЕСКОЙ ЯЧЕЙКИ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2801784C1 |

| ОБРАБОТКА ПЫЛИ | 2016 |

|

RU2655225C1 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ОКСИДА АЗОТА В АМБУЛАТОРНЫХ УСЛОВИЯХ | 2018 |

|

RU2719992C1 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, СИСТЕМА, ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ, И ДЕТЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ОСТАТКОВ СУБСТРАТА, ОБРАЗУЮЩЕГО АЭРОЗОЛЬ, В УСТРОЙСТВЕ, ГЕНЕРИРУЮЩЕМ АЭРОЗОЛЬ | 2020 |

|

RU2810293C2 |

| ОПТОВОЛОКОННЫЙ ДАТЧИК ДЛЯ СКВАЖИННЫХ СЕЙСМИЧЕСКИХ ИССЛЕДОВАНИЙ | 2014 |

|

RU2654973C1 |

| ДЕТЕКТОР ИЗЛУЧЕНИЯ | 2013 |

|

RU2616775C2 |

| ДАТЧИК ФИЗИЧЕСКИХ ПАРАМЕТРОВ С УСТРОЙСТВОМ НА АКУСТИЧЕСКИХ ВОЛНАХ | 2009 |

|

RU2479849C2 |

| ЛАЗЕРНЫЙ ДАТЧИК ДЛЯ ОБНАРУЖЕНИЯ НЕСКОЛЬКИХ ПАРАМЕТРОВ | 2016 |

|

RU2717751C2 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ (ВАРИАНТЫ), СИСТЕМА, ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ, И СПОСОБ УСПРАВЛЕНИЯ УСТРОЙСТВОМ, ГЕНЕРИРУЮЩИМ АЭРОЗОЛЬ (ВАРИАНТЫ) | 2019 |

|

RU2784468C2 |

Изобретение относится к измерению концентрации частиц и массовой концентрации в аэрозоле. В способе используют систему датчиков для измерения концентрации частиц и массовой концентрации в аэрозоле, включающую оптический датчик для измерения концентрации частиц и распределения частиц по размерам, механический датчик для измерения массы собранных частиц и контроллер, выполненный с возможностью контроля концентрации частиц и распределения частиц по размерам в аэрозоле с использованием оптического датчика до тех пор, пока не обнаружено порождающее частицы событие, соответствующее конкретному сочетанию информации о концентрации частиц и о диапазоне размеров частиц; выполнения измерения массы с использованием механического датчика при обнаружении порождающего частицы события и использования результата измерения массы для калибровки оптического датчика. Техническим результатом является продление срока службы механического датчика и увеличение точности восприятия массы оптического датчика за счет его калибровки с помощью механического датчика. 3 н. и 12 з.п. ф-лы, 9 ил., 1 табл.

1. Система датчиков для измерения концентрации частиц и массовой концентрации в аэрозоле, содержащая:

оптический датчик для измерения концентрации частиц и распределения частиц по размерам;

механический датчик для измерения массы собранных частиц и

контроллер, выполненный с возможностью:

контроля концентрации частиц и распределения частиц по размерам в аэрозоле с помощью оптического датчика до тех пор, пока не обнаружено порождающее частицы событие, соответствующее конкретному сочетанию информации о концентрации частиц и о диапазоне размеров частиц;

выполнения измерения массы с помощью механического датчика только в ответ на обнаружение порождающего частицы события и

калибровки оптического датчика с использованием результата измерения массы.

2. Система датчиков по п. 1, в которой механический датчик содержит:

чувствительный элемент и

преобразователь, выполненный с возможностью приведения чувствительного элемента в резонанс и выявления резонансной частоты чувствительного элемента, при этом резонансная частота зависит от массы частиц, осевших на чувствительном элементе.

3. Система датчиков по п. 1 или 2, в которой контроллер дополнительно выполнен с возможностью выведения (i) объема аэрозоля, отобранного в ходе измерения массы, и (ii) концентрации частиц на единицу объема.

4. Система датчиков по п. 1, в которой контроллер выполнен с возможностью дополнительного контроля аэрозоля с помощью оптического датчика до тех пор, пока не будет зарегистрирована стабильная концентрация частиц после события, и при этом калибровка содержит комбинирование результата измерения оптическим датчиком после события с результатом измерения массы после события.

5. Система датчиков по п. 1, дополнительно содержащая устройство отбора проб для функционирования в ходе цикла восприятия с приведением контролируемого аэрозоля к чувствительному элементу механического датчика.

6. Система датчиков по п. 1, дополнительно содержащая приспособление фильтра частиц для выбора диапазона размеров частиц, для которого измеряется концентрация частиц и выполняется измерение массы.

7. Система датчиков по п. 1, дополнительно содержащая химический датчик для предоставления информации о порождающем частицы событии.

8. Система датчиков по п. 1, в которой контроллер содержит память, которая сохраняет карту соответствия между результатами прошлых измерений оптическим датчиком и соответствующими результатами прошлых измерений механическим датчиком.

9. Устройство обработки воздуха, содержащее систему датчиков по любому из пп.1-8.

10. Способ измерения концентрации частиц и массовой концентрации в аэрозоле, содержащий:

контроль аэрозоля с помощью контроллера и оптического датчика путем измерения концентрации частиц и распределения частиц по размерам;

обнаружение порождающего частицы события с помощью контроллера на основе измеренной концентрации частиц и распределения частиц по размерам, при этом порождающее частицы событие соответствует конкретному сочетанию информации о концентрации частиц и о диапазоне размеров частиц;

выполнение измерения массы собранных частиц с помощью контроллера и механического датчика только в ответ на обнаружение порождающего частицы события и

калибровку оптического датчика с помощью контроллера с использованием результата измерения массы.

11. Способ по п. 10, в котором механический датчик содержит элемент механического датчика на основе резонансной частоты, при этом резонансная частота зависит от массы частиц, осевших на чувствительном элементе.

12. Способ по п. 10, дополнительно содержащий контроль аэрозоля с помощью контроллера и оптического датчика до тех пор, пока не будет зарегистрирована стабильная концентрация частиц после события, при этом калибровка содержит комбинирование результата измерения оптическим датчиком после события с результатом измерения массы после события.

13. Способ по п. 10, дополнительно содержащий сохранение с помощью памяти карты соответствия между результатами прошлых измерений оптическим датчиком и соответствующими результатами прошлых измерений механическим датчиком.

14. Способ по п. 13, дополнительно содержащий использование сохраненной карты соответствия для блокирования выполнения измерения массы после обнаружения порождающего частицы события, если имеется карта соответствия с результатом прошлого измерения механическим датчиком.

15. Способ по п. 14, дополнительно содержащий масштабирование сохраненного результата прошлого измерения массы с использованием результата измерения оптическим датчиком для обеспечения показания массы.

| US 4940327 A, 10.07.1990 | |||

| US 2005160792 A1, 28.07.2005 | |||

| Способ определения концентрацииАэРОзОльНыХ чАСТиц | 1978 |

|

SU807143A1 |

| US 2005172735 A1, 11.08.2005. | |||

Авторы

Даты

2018-11-19—Публикация

2015-06-04—Подача