Изобретение относится к способам получения ароматических углеводородов и/или высокооктановых бензиновых фракций с применением процесса риформинга низкооктановых бензиновых фракций и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Основным процессом получения высокооктановых бензиновых фракций и ароматических углеводородов C6-C10 является процесс каталитического риформинга низкооктановых бензиновых фракций [Гуреев А.А., Жоров Ю.М., Смидович Е.В. Производство высокооктановых бензинов. - М., Химия, 1981, - 224 с.; Маслянский Г.Н., Шапиро Р.Н. Каталитический риформинг бензинов. - Л., Химия, 1985, - 222 с.]. Для повышения эффективности каталитического риформинга постоянно совершенствуются как применяемые в процессе катализаторы, так и сама технология процесса. Одним из приемов повышения эффективности процесса является одновременное применение катализаторов разного состава или типа, находящихся в разных реакционных зонах.

Так, например, известен способ риформинга углеводородного сырья, согласно которому углеводородное сырье подвергают последовательному контактированию с катализаторами двух различных типов [Пат. США №4645586, кл. C10G 59/02, 1987]. Первым по ходу подачи сырья является бифункциональный катализатор риформинга на основе носителя из оксида алюминия с нанесенным на него платиной или платиной и рением, возможно содержащий промоторы металлов VIII группы, такие как рений, олово, германий, кобальт, никель, иридий, родий, рутений и их комбинации. Вторым по ходу подачи сырья применяют модифицированный платиной катализатор на основе широкопористого цеолита L в некислой форме. Риформинг сырья осуществляют при следующих предпочтительных условиях процесса: давление - 0,34-3,4 МПа, температура - 430-550°С, объемная скорость подачи сырья - 0,3-5 ч-1 и мольное отношение водород к углеводородам - Н2/СН = 2-6.

Известен способ каталитического риформинга нафты [Пат. РФ №2180346, кл. C10G 59/02, 2002]. Согласно данному способу исходную нафту (бензиновую фракцию) подвергают контактированию первоначально в зоне непрерывного риформинга с движущемся слоем бифункционального катализатора риформинга, а затем, без отделения водорода из продуктов зоны непрерывного риформинга, подвергают контактированию в зоне цеолитного риформинга с неподвижным слоем цеолитсодержащего катализатора. Бифункциональный катализатор непрерывного риформинга содержит неорганический оксид с нанесенным на него металлическим компонентом платиновой группы, предпочтительно - платиной. Процесс в зоне непрерывного риформинга осуществляют при давлении 0,1-1 МПа, температуре 400-560°С, скорости подачи жидкого сырья 0,2-10 ч-1 и мольном отношении Н2/СН в интервале 0,1-10. Зона цеолитного риформинга может включать один или несколько параллельно или последовательно с промежуточным подогревом работающих реакторов с цеолитсодержащим катализатором. Цеолитсодержащий катализатор содержит цеолит L в некислой, калиевой форме и металлический компонент платиновой группы, предпочтительно - платину. Процесс в зоне цеолитного риформинга осуществляют при давлении 0,1-6 МПа, температуре 260-560°С и скорости подачи жидкого сырья 1-40 ч-1.

Известен способ каталитического риформинга бензиновых фракций [Пат. РФ №2471855, кл. C10G 59/02, 35/085; B01J 29/50, 23/42, 27/10, 27/12, 2011]. Согласно данному способу процесс осуществляют в блоке из пяти последовательно расположенных реакторов. В первый по ходу подачи сырья реакторе загружают катализатор на основе оксида алюминия с нанесенными на него платиной и смеси фтора и хлора, во второй-пятый реакторы загружают катализатор, содержащий кроме оксида алюминия и платины эрионит, причем содержание этого цеолита в катализаторе от второго реактора к пятому повышается от 0,5 до 3,7% мас. В первом реакторе процесс проводят при давлении 2,0 МПа, температуре 410°С, объемной скорости подачи сырья 20 ч-1 и кратности циркуляции водородсодержащего газа (ВСГ) 1200 нм3/м3. В последующих реакторах процесс риформинга проводят при давлении 2,0 МПа, температуре сырья на входе в реактор 490°С, объемной скорости подачи сырья 5 ч-1 и кратность циркуляции ВСГ 1200 нм3/м3.

Применение в составе катализаторов риформинга узкопористых цеолитов, к которым относятся эрионит, ферьерит, филлипсит и др., приводит к дополнительной переработке непрореагировавших на металлоксидном катализаторе н-парафинов, однако при этом не затрагиваются слаборазветвленные монометилпарафины, имеющие невысокие октановые числа, что приводит к получению бензиновых фракций с относительно низкими октановыми числами. В случае применения в составе катализаторов риформинга широкопористых цеолитов, таких как цеолиты L, бета, омега и пр., в переработку вовлекаются высокооктановые сильноразветвленные изопарафины, что в результате протекания побочных реакций гидрокрекинга приводит к снижению выхода бензиновых фракций. Таких недостатков лишены катализаторы, содержащие среднепористые цеолиты со структурой ZSM-5 и ZSM-11, вовлекающие в переработку монометил- и н-парафины, и не затрагивающие вследствие молекулярно-ситового эффекта сильноразветвленные изопарафины.

Наиболее близким по своей технической сущности является способ переработки бензиновых фракций [Пат. РФ №2024581, кл. C10G 35/095, 1994]. Согласно выбранному прототипу риформинг бензиновых фракций осуществляют при температуре 440-530°С и давлении 1-4 МПа путем последовательного контактирования сырья в присутствии водородсодержащего газа первоначально с металлоксидным катализатором, а затем с цеолитсодержащим катализатором при массовом соотношении первого и второго катализаторов (0,33-10):1. Металлоксидный катализатор содержит оксид алюминия, 0,5-2,5% мас. хлора, 0,3-1,2% платины или смеси платины с промотором в соотношении (0,5-12):1, а в качестве промотора возможно применение Re, Ir, Cd или Sn. В составе цеолитсодержащего катализатор применяют некислотный среднепористый цеолит со средним размером пор 0,58-0,60 нм, с модулем 25-1000 и величиной десорбции аммиака 0,05-0,30 ммоль/г в интервале температур 300-500°С (после его предварительной адсорбции из потока при температуре 100°С), что соответствует свойствам цеолитов ZSM-5 и ZSM-11. Применяемый цеолитсодержащий катализатор содержит 0,2-1,2% мас. платины или смеси платины с промотором, 40-75% цеолита и оксид алюминия - остальное; в качестве промотора возможно применение Re, Ir, Rh, W или Mo. Перед осуществлением процесса оба катализатора восстанавливают в токе водорода при температуре 450°С.

Основными недостатками прототипа и аналогов являются относительно высокая температуры выгорания кокса, образующегося на цеолитсодержащем катализаторе в ходе переработки бензиновых фракций и неполная глубина выгорания кокса при умеренных температурах регенерации катализатора.

В ходе превращения углеводородного сырья происходит постепенное закоксование катализаторов, приводящее к снижению их каталитической активности. Снижение каталитической активности катализаторов в свою очередь приводит к падению выхода ароматических углеводородов и к снижению октанового числа получаемых бензиновых фракций. Для восстановления начального уровня активности катализатора осуществляют его регенерацию, заключающуюся в регулируемом выжигании коксовых отложений с поверхности катализатора регенерирующим газом с определенным содержанием кислорода. Закоксование цеолитсодержащего катализатора происходит гораздо быстрее, чем закоксование полиметаллического катализатора риформинга для стационарного слоя катализатора (в случае применения системы реакторов с движущемся слоем катализатора риформинга часть катализатора постоянно выводится на регенерацию).

По сравнению с алюмосиликатной системой введение в кристаллический каркас цеолита на стадии его гидротермального синтеза атомов железа или железа и галлия, при синтезе ферроалюмосиликата или феррогаллийалюмосиликата, приводит к образованию в объеме их кристаллов активных центров, ускоряющих реакции выгорания катализаторного кокса, что при регенерации катализатора приводит к снижению температуры и увеличению глубины выжигания кокса. Введение в цеолитсодержащий катализатор модифицирующих металлов (Pt, Re, Pd и пр.) путем пропитки или ионного обмена не приводит к аналогичному эффекту, т.к. первые не внедряются внутрь кристаллов цеолитов типа ZSM-5 и ZSM-11 и поэтому не влияют на процесс выжигания катализаторного кокса, образовавшегося внутри цеолитных каналов. Вследствие этого коксовые отложения, находящиеся внутри цеолитных кристаллов, могут не выгорать полностью при умеренных температурах регенерации и постепенно накапливаться от регенерации к регенерации приводя к снижению уровня активности и/или к сокращению времени межрегенерационного пробега катализатора, чего не происходит в случае применения ферроалюмосиликата и феррогаллийалюмо силиката.

Целью настоящего изобретения является снижение температуры полного выгорания кокса, образующегося на цеолитсодержащем катализаторе в условиях процесса.

Поставленная цель достигается тем, что риформинг бензиновых фракций осуществляют путем их последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором, включающим оксид алюминия, платину или смесь платины с промотором, а затем с катализатором, содержащим 5-75% мас. кристаллического ферроалюмосиликата или феррогаллийалюмосиликата со структурой цеолита ZSM-5 или ZSM-11.

Поставленная задача достигается так же тем, что ферроалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 38-310 и содержит 0,1-1,5% мас. железа, а феррогаллийалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 61-320 и содержит 0,1-1,2% железа и 0,1-1,5% галлия.

Применяемый цеолитсодержащий катализатор может содержать в количестве 0,05-1,7% мас. по меньшей мере один из введенных известными методами модификаторов, выбранных из группы Pt, Pd, Re, Ni, Cr, Zr, Sn, La.

Поставленная цель достигается так же тем, что риформинг бензиновых фракций осуществляют в присутствии водородсодержащего газа при избыточном давлении 0,3-4,0 МПа, объемной скорости подачи жидкого сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 путем контактирования с металлоксидным катализатором при температуре 440-550°С и с цеолитсодержащим катализатором при температуре 320-520°С, а соотношение количества работающего металлоксидного катализатора риформинга к количеству работающего цеолитсодержащего катализатора может находиться в интервале 1-10.

Основным отличительным признаком предлагаемого способа является применение катализатора, в качестве цеолита содержащего кристаллический ферроалюмосиликат или феррогаллийалюмосиликат со структурой цеолита ZSM-5 или ZSM-11.

Данный вариант риформинга осуществляют следующим образом. Переработку бензиновых фракций осуществляют путем последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором риформинга, а затем с цеолитсодержащим катализатором. Металлоксидный катализатор риформинга может находиться в нескольких последовательно работающих реакторах со стационарным слоем катализатора или в системе реакторов с движущемся слоем катализатора по известным схемам, а цеолитсодержащий катализатор может находиться в одном или в двух параллельно расположенных реакторах со стационарным слоем. При применении одного реактора с цеолитсодержащим катализатором последний периодически отключают от работающих реакторов с металлоксидным катализатором риформинга, а в случае параллельно расположенных реакторов один из реакторов находится в работе, а другой - на стадии регенерации с последующим чередованием стадий в реакторах. Процесс в целом осуществляют при избыточном давлении 0,3-4,0 МПа, объемной скорости подачи жидкого сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 путем контактирования сырья с металлоксидным катализатором при температуре 440-550°С и с цеолитсодержащим катализатором при температуре 320-520°С. Соотношение объема работающего металлоксидного катализатора риформинга к объему работающего цеолитсодержащего катализатора (т.е. без учета объемов катализаторов, находящихся на стадии регенерации) может находиться в интервале 1-10.

В качестве металлоксидного катализатора применяют известные катализаторы риформинга, в т.ч. на основе гамма оксида алюминия содержащие платину и, возможно, содержащие олово или рений.

Перед осуществлением процесса металлоксидный катализатор риформинга восстанавливают в водороде при температуре 450-550°С и после восстановления водородом катализатор может быть предварительно осернен с добавлением H2S или сераорганических соединений из расчета 0,01-0,07% мас. серы на катализатор.

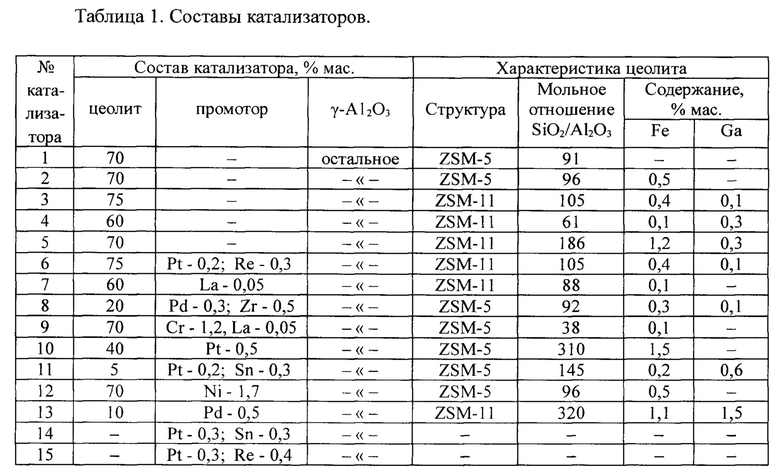

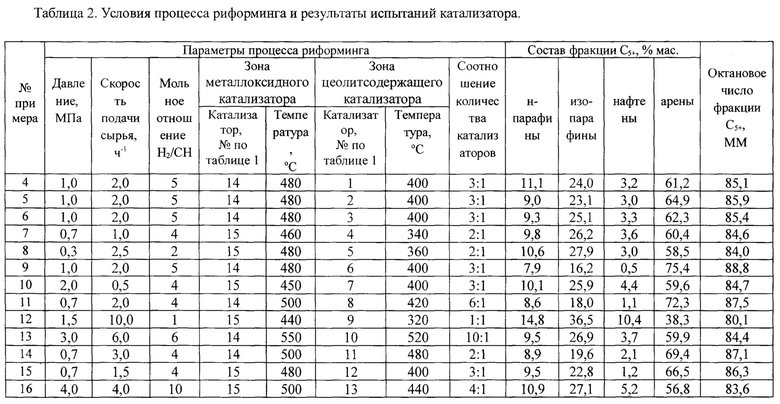

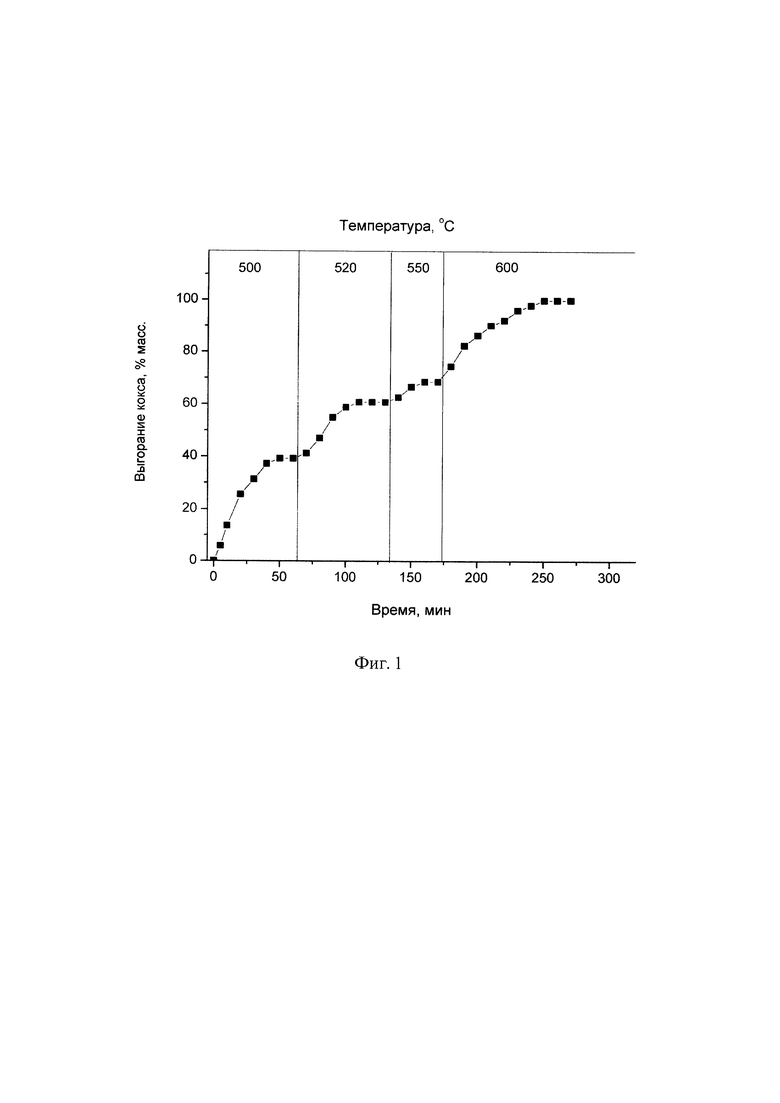

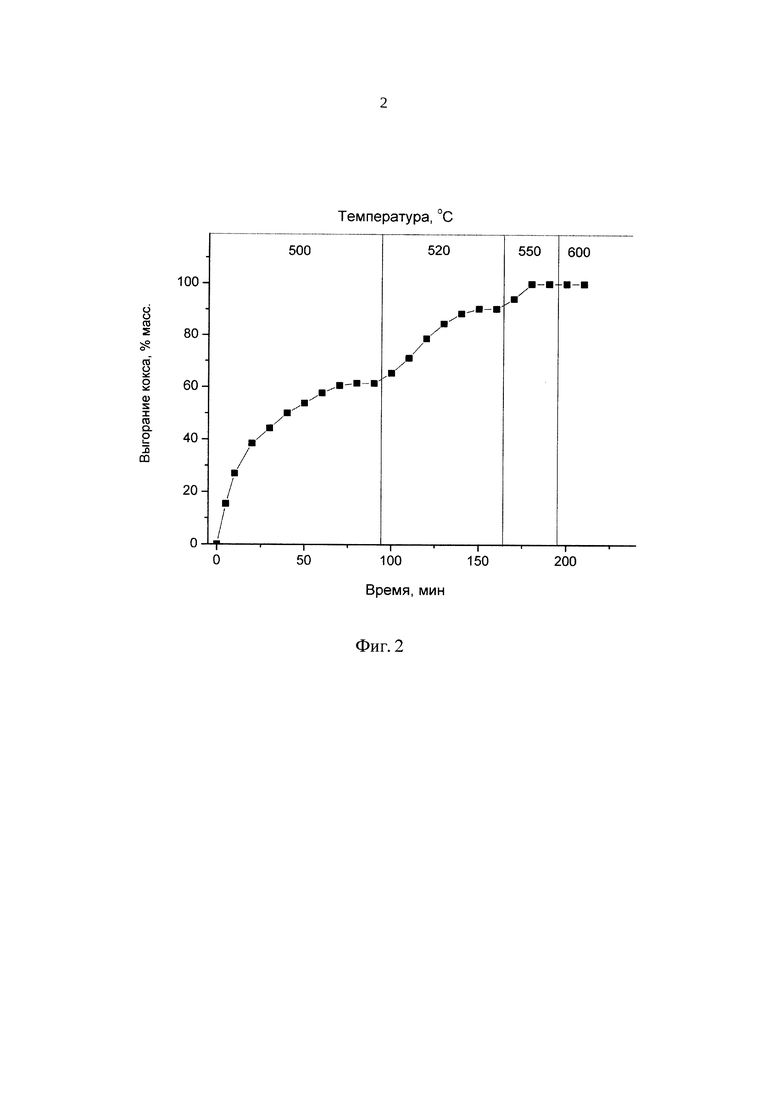

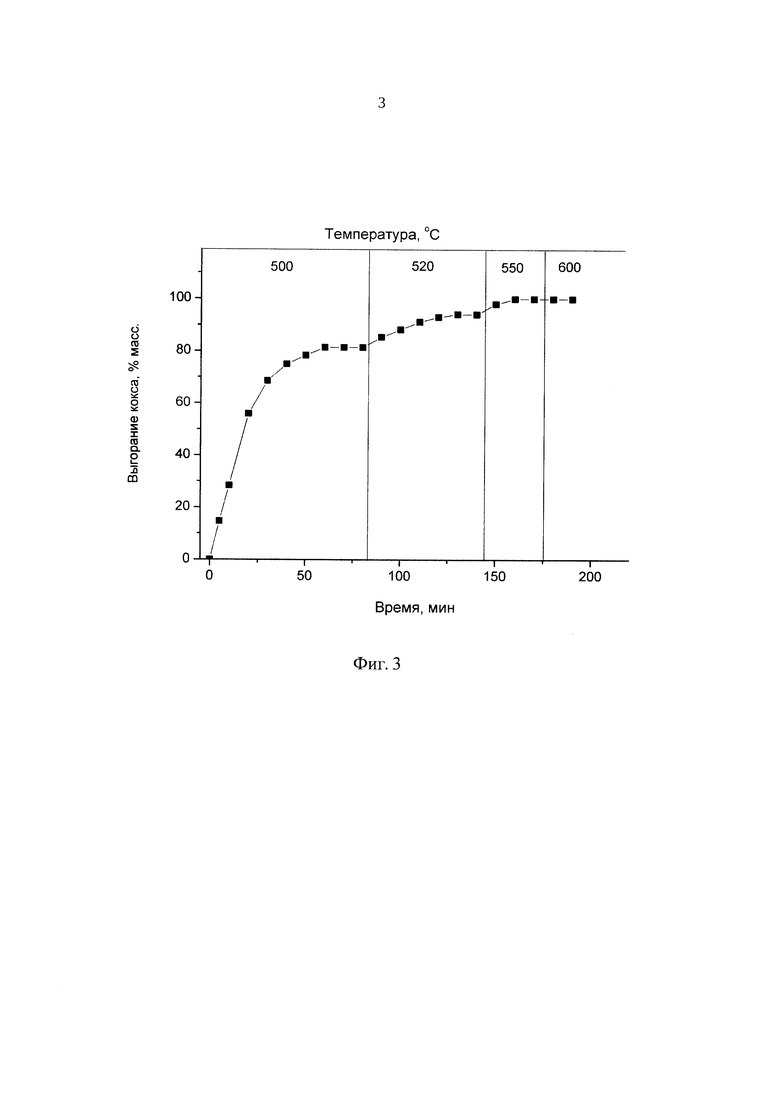

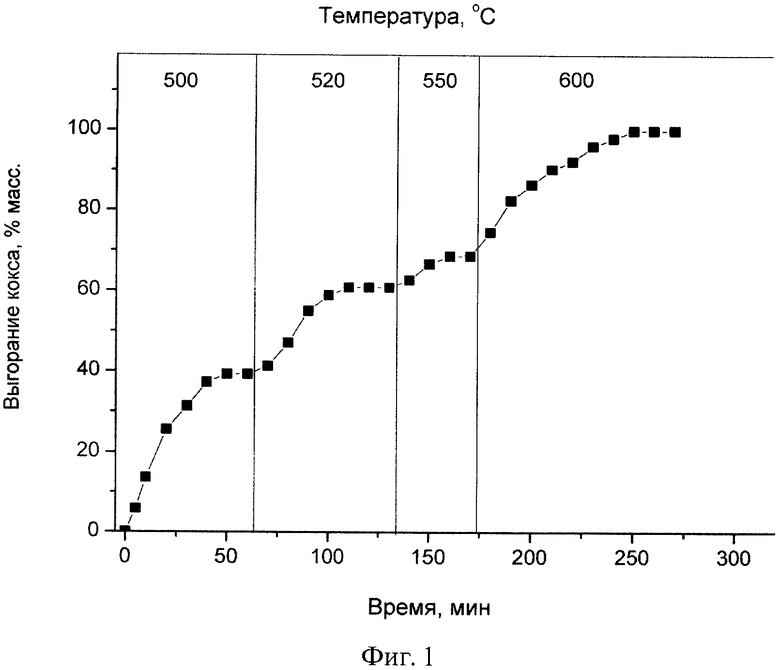

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Для иллюстрации достижимости поставленной цели - снижения температуры выгорания кокса, образующегося на цеолитсодержащем катализаторе и увеличение полноты его выгорания, приведены примеры №№1-3 и Фиг. 1-3. Пример №1 и Фиг. 1 показывают глубину выгорания кокса, образующегося на цеолитсодержащем катализаторе, приготовленного подобно прототипу, а примеры №№2-3 и Фиг. 2-3 иллюстрируют выгорание кокса на цеолитсодержащем катализаторе предлагаемого способа. Примеры №№5-16 иллюстрируют предлагаемый способ риформинга бензиновых фракций, пример №4 аналогичен прототипу и приведен для сравнения с предлагаемым способом. Составы применяемых металлоксидных и цеолитсодержащих катализаторов приведены в таблице 1, условия и результаты испытаний катализаторов в риформинге модельной бензиновой фракции - в таблице 2.

Пример 1 (для сравнения).

Изучение процесса выжигания катализаторного кокса катализатора осуществляют по контролю изменения массы 0,2 г закоксованного образца катализатора в реакторе, близком к изотермическому. Выжигание кокса проводят путем контактирования с катализатором регенерирующего газа, содержащего 1,3% об. кислорода в смеси с азотом, которое осуществляют при атмосферном давлении, температуре 500-600°С и скорости подачи газа 50 л/ч.

Исходный катализатор №1 содержит 30% мас. γ-Al2O3 и 70% декатионированного цеолита ZSM-5 в Н-форме с мольным отношением SiO2/Al2O3 = 91. Выжиганию кокса подвергают катализатор, содержащий 5,1% мас. кокса, образовавшегося за 15 ч переработки углеводородной фракции С6-С8.

Выжигание кокса из катализатора начинают при постоянной температуре 500°С и ведут 60 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 39% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 22% от начального содержания кокса. При температуре 550°С было удалено еще 8% кокса. Остаточный кокс в количестве 31% от начального его содержания выгорел при температуре 600°С за 70 мин. Общее время выжигания кокса составило ~250 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 1.

Пример 2.

Аналогичен примеру 1 с тем отличием, что применяют катализатор №2, содержащий 30% мас. γ-Al2O3 и 70% ферросиликата со структурой цеолита ZSM-5 с мольным отношением SiO2/Al2O3 = 96 и с содержанием железа 0,5% мас.

Выжиганию кокса подвергают проработавший в течение 15 ч катализатор, содержащий 5,2% мас. кокса. Выжигание кокса начинают при постоянной температуре 500°С и ведут 85 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 62% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 75 мин до стабилизации массы образца катализатора было удалено еще 28% от начального содержания кокса. Остаточный кокс в количестве 10% от начального его содержания выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что подтверждает полное удаление кокса при температуре 550°С. Общее время выжигания кокса составило ~180 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 2.

Пример 3.

Аналогичен примеру 1 с тем отличием, что применяют катализатор №3, содержащий 25% мас. γ-Al2O3 и 75% феррогаллийалюмосиликата со структурой цеолита ZSM-11 с мольным отношением SiO2/Al2O3 = 105 и с содержанием железа - 0,4% мас. и галлия - 0,1%.

Выжиганию кокса подвергают проработавший в течение 100 ч катализатор, содержащий 10,2% мас. кокса. Выжигание кокса начинают при постоянной температуре 500°С и ведут 80 мин до стабилизации массы образца катализатора; в результате окислительной обработки катализатора было удалено 81% от начального содержания кокса. После повышения температуры регенерации до 520°С и последующего выжигания кокса в течение 60 мин до стабилизации массы образца катализатора было удалено еще 13% от начального содержания кокса. Остаточный кокс в количестве 6% от начального его содержания выгорел при температуре 550°С за 20 мин. Контрольное повышение температуры до 600°С не привело к дальнейшему изменению массы образца, что говорит о полном выгорании кокса при температуре 550°С. Общее время выжигания кокса составило ~160 мин. Кривые потери массы образца во времени, за счет выгорания кокса в закоксованном катализаторе, представлены на Фиг. 3.

Пример 4 (для сравнения).

В качестве сырья процесса риформинга применяют модельную фракцию углеводородов С6-С8, содержащую нафтены, н-парафины и изопарафины в массовом соотношении 1:1:1. Испытание катализаторов проводят на лабораторной установке с двумя последовательно работающими трубчатыми изотермическими реакторами. В первом по ходу подачи сырья находится металлоксидный катализатор на основе γ-Al2O3 с нанесенными 0,3% мас. платиной и 0,3% олова. Во втором реакторе находится катализатор, содержащий 30% мас. γ-Al2O3 и 70% цеолита ZSM-5 с мольным отношением SiO2/Al2O3 = 91. Соотношение масс первого катализатора к массе второго равно 3.

Перед испытанием катализаторы активируют в токе воздуха в течение 1 часа при температуре 450°С, затем продувают азотом. Металлоксидный катализатор дополнительно восстанавливают в токе водорода при температуре 450°С в течение 4 часов. Риформинг углеводородной фракции С6-С8 осуществляют при избыточном давлении 1,0 МПа, объемной скорости подачи жидкого сырья 2,0 ч-1, и мольном отношении водорода к углеводородам Н2/СН = 5, температура реакции в первом реакторе - 480°С, во втором - 400°С. При этих условиях получаемая бензиновая фракция С5+ содержит, % мас.: н-парафины - 12,1; изопарафины - 23,0; нафтены - 3,2; ароматические углеводороды - 61,2; и имеет октановое число 85,1 ММ.

Примеры 5-16.

Аналогичны примеру 4. Составы применяемых катализаторов приведены в таблице 1, условия и результаты процесса риформинга - в таблице 2,

Как видно из приведенных примеров №№1-3 и Фиг. 1-3 предлагаемый цеолитсодержащий катализатор обладает способностью проводить удаление коксовых отложений с поверхности цеолитного компонента регенерируемого катализатора в более мягких условиях, заключающихся в уменьшении температуры полного выжигания кокса с 600°С до 550°С и сокращении общего времени регенерации. При этом его применение в комбинированном процессе риформинга бензиновых фракций позволяет за счет дополнительного превращения парафинов в получаемых риформатах - фракции С5+ - повысить содержание ароматических углеводородов и октановое число (см. примеры 4 и 5 в таблице 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктановых бензиновых фракций и ароматических углеводородов | 2019 |

|

RU2704006C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Катализатор для гидроизомеризации углеводородных фракций и способ его применения | 2018 |

|

RU2667920C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2339603C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2190005C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2004 |

|

RU2304608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2208624C2 |

Настоящее изобретение относится к способу риформинга бензиновых фракций путем их последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором риформинга, включающим оксид алюминия, платину или смесь платины с промотором, а затем с цеолитсодержащим катализатором, возможно модифицированным промотором. При этом цеолитсодержащий катализатор в качестве цеолита содержит кристаллический ферроалюмосиликат или феррогаллийалюмосиликат со структурой цеолита ZSM-5 или ZSM-11 в количестве 5-75% мас. Применение в составе цеолитсодержащего катализатора ферроалюмосиликата или феррогаллийалюмосиликата позволяет снизить температуру полного выжигания катализаторного кокса на стадии регенерации катализатора, а также повысить выход ароматических углеводородов и октановое число получаемой бензиновой фракции. 4 з.п. ф-лы, 3 ил., 2 табл., 16 пр.

1. Способ риформинга бензиновых фракций путем их последовательного контактирования в присутствии водородсодержащего газа при повышенных температурах и избыточном давлении в нескольких реакционных зонах первоначально с металлоксидным катализатором риформинга, включающим оксид алюминия, платину или смесь платины с промотором, а затем с цеолитсодержащим катализатором, возможно модифицированным промотором, отличающийся тем, что цеолитсодержащий катализатор в качестве цеолита содержит кристаллический ферроалюмосиликат или феррогаллийалюмосиликат со структурой цеолита ZSM-5 или ZSM-11 в количестве 5-75% мас.

2. Способ по п. 1, отличающийся тем, что ферроалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 38-310 и содержит 0,1-1,5% мас. железа.

3. Способ по п. 1, отличающийся тем, что феррогаллийалюмосиликат имеет мольное отношение SiO2/Al2O3 в интервале 61-320 и содержит 0,1-1,2% мас. железа и 0,1-1,5% галлия.

4. Способ по любому из пп. 1-3, отличающийся тем, что цеолитсодержащий катализатор содержит по меньшей мере один из промоторов, выбранных из группы Pt, Pd, Re, Ni, Cr, Zr, Sn, La, в количестве 0,05-1,7% мас.

5. Способ по любому из пп. 1-4, отличающийся тем, что риформинг бензиновых фракций осуществляют в присутствии водородсодержащего газа при давлении 0,3-4,0 МПа, массовой скорости подачи жидкого сырья 0,5-10 ч-1 и мольном отношении водорода к углеводородам 1-10 путем контактирования с металлоксидным катализатором при температуре 440-550°С и с цеолитсодержащим катализатором при температуре 320-520°С, а соотношение объема или массы работающего металлоксидного катализатора риформинга соответственно к объему или массе работающего цеолитсодержащего катализатора в интервале 1-10.

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2024581C1 |

| US 6066251 A1, 23.05.2000 | |||

| US 5880051 A1, 09.03.1999 | |||

| US 4950385 A1, 21.08.1990. | |||

Авторы

Даты

2018-11-20—Публикация

2018-07-30—Подача