Настоящее изобретение относится к машине для резки картонных гильз, в частности, для изготовления рулонов бумаги или «логов».

Известно, что в бумагоделательной промышленности используют машины для формирования гильз с целью производства картонной гильзы (также известной как «шпуля» или «втулка»), на которую наматывают бумагу для формирования рулона или «лога», который на последующей стадии разделяют на множество элементов, имеющих заданную длину, чтобы получить рулоны туалетной бумаги, рулоны бумажных полотенец, и т.д. Гильзу делают из полос картона, которые разматывают с соответствующих рулонов, навивают на горизонтальный металлический шпиндель и склеивают друг с другом, тем самым формируя самоподдерживающееся полое тело. В общем случае, используют две или три полосы картона, в зависимости от толщины картонной шпули, подлежащей изготовлению. Вместе с тем, изготавливать картонные шпули можно и с использованием одной-единственной полосы картона. Полосы картона частично накладывают друг на друга и - посредством ленты в форме восьмерки - навивают на два приводных ролика, они вращаются вокруг шпинделя и подталкиваются вперед, чтобы получить полую гильзу, которая продвигается вдоль того же шпинделя. Указанную ленту навивают вокруг шпинделя, чтобы ввести в контакт с поступающими полосами картона и получить вышеописанный эффект. Для резки полой картонной гильзы с достижением заданной длины, соответствующей длине логов, подлежащих изготовлению посредством других машин, называемых «перемотно-разрезными станками», используют режущий узел. Традиционные режущие узлы обеспечивают одновременное осуществление трех движений: двухстороннего перемещения каретки ножа параллельно гильзе, подвергающейся резке, вращательного движения ножа вокруг его собственной оси и вертикального перемещения ножа во время этапа резки. Это влечет за собой недостатки, обуславливаемые конструктивной сложностью, весом и требованиями к техническому обслуживанию таких режущих узлов.

Основная цель данного изобретения состоит в том, чтобы упростить сооружение режущих узлов, предназначенных для резки картонных гильз, в частности, гильз, используемых для производства рулонов бумаги или «логов».

В соответствии с данным изобретением, этот результат достигается тем, что предложена машина, обладающая отличительными признаками, указанными в п.1 формулы изобретения. Другие признаки данного изобретения являются объектами зависимых пунктов формулы изобретения.

Благодаря данному изобретению, можно обеспечить машину для резки картонных гильз, которая проще, легче, надежнее, экономичнее и требует менее частого технического обслуживания.

Эти и другие преимущества и признаки данного изобретения будут понятны любому специалисту в данной области техники благодаря нижеследующему описанию и чертежам, приводимым в качестве примера, который не следует рассматривать в ограничительном смысле, при этом:

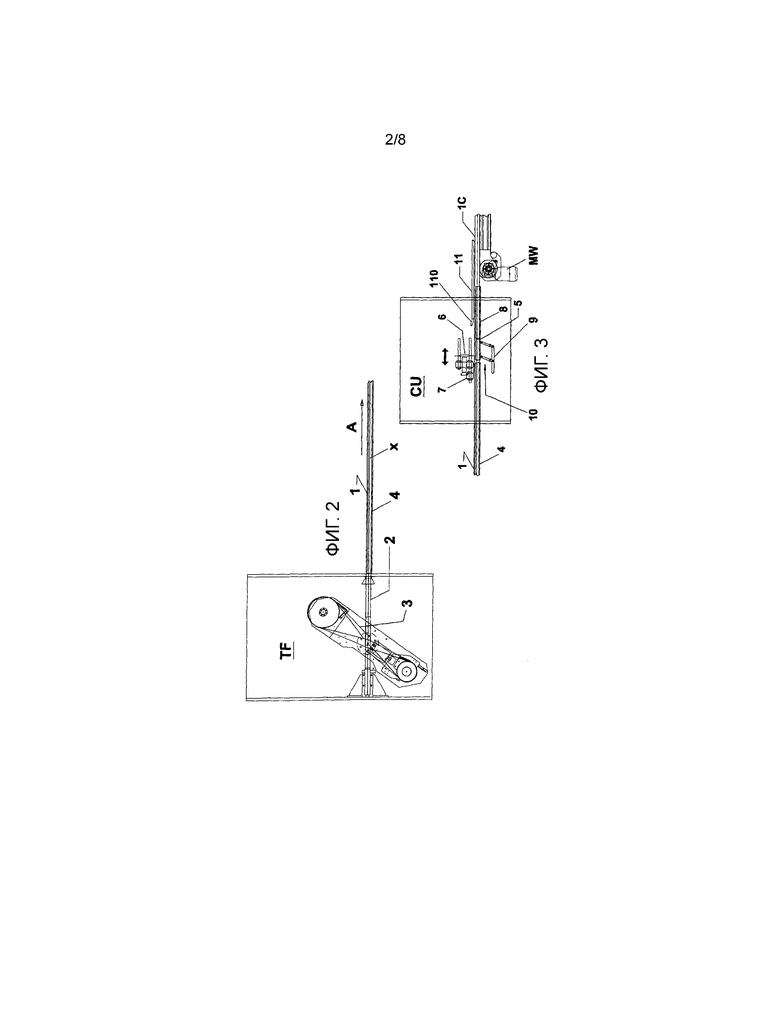

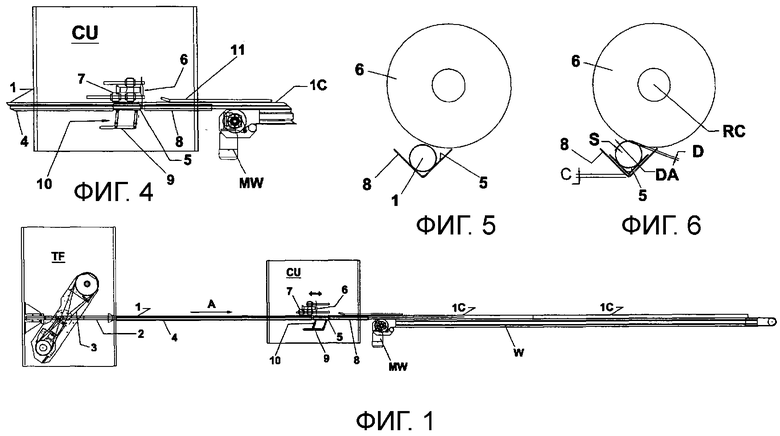

- на фиг.1 представлен схематический вид сбоку режущего узла (CU) в соответствии с данным изобретением, расположенной после машины (TF) для формирования гильз во время изготовления гильзы;

- на фиг.2 представляет собой увеличенный детализированный вид по фиг.1;

- на фиг.3 представляет собой увеличенный детализированный вид по фиг.1;

- фиг.4 аналогична фиг.3, но иллюстрирует режущий узел (CU) в конфигурации резки;

- на фиг.5 и 6 представлены два схематических вида спереди режущего узла, причем некоторые части не показаны, чтобы лучше показать другие части, в конфигурации формирования гильзы (фиг.5) и - соответственно - в конфигурации резки (фиг.6);

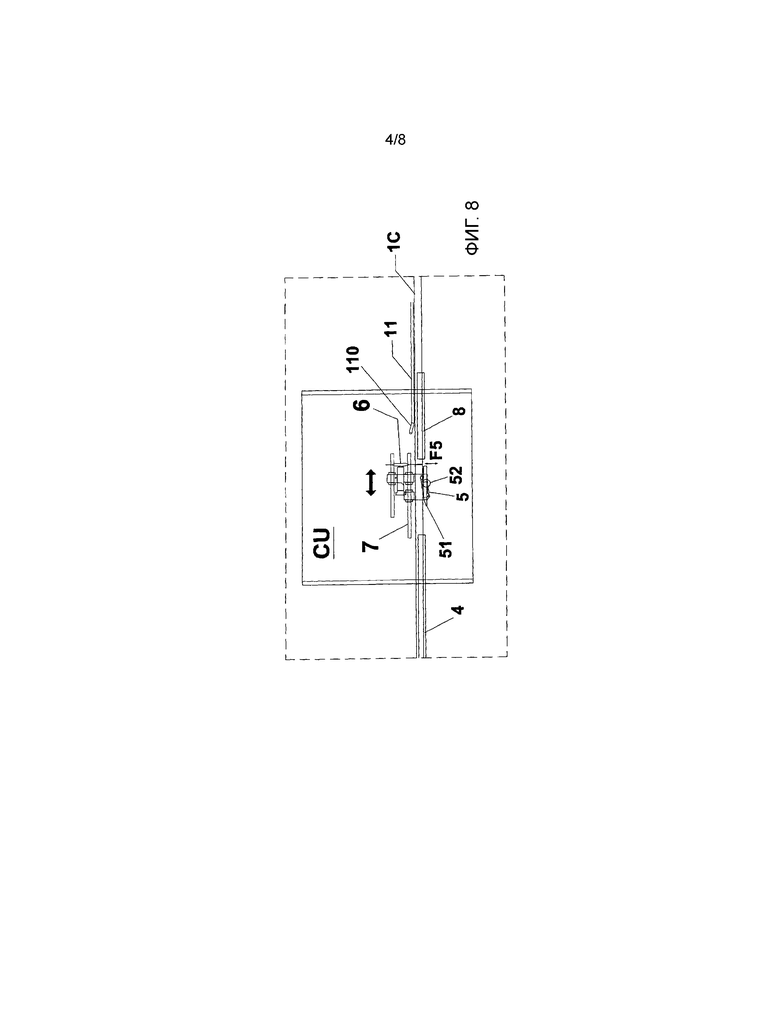

- фиг.7 и 8 аналогичны фиг.5 и 6, но относятся к дополнительному варианту осуществления режущего узла в соответствии с данным изобретением;

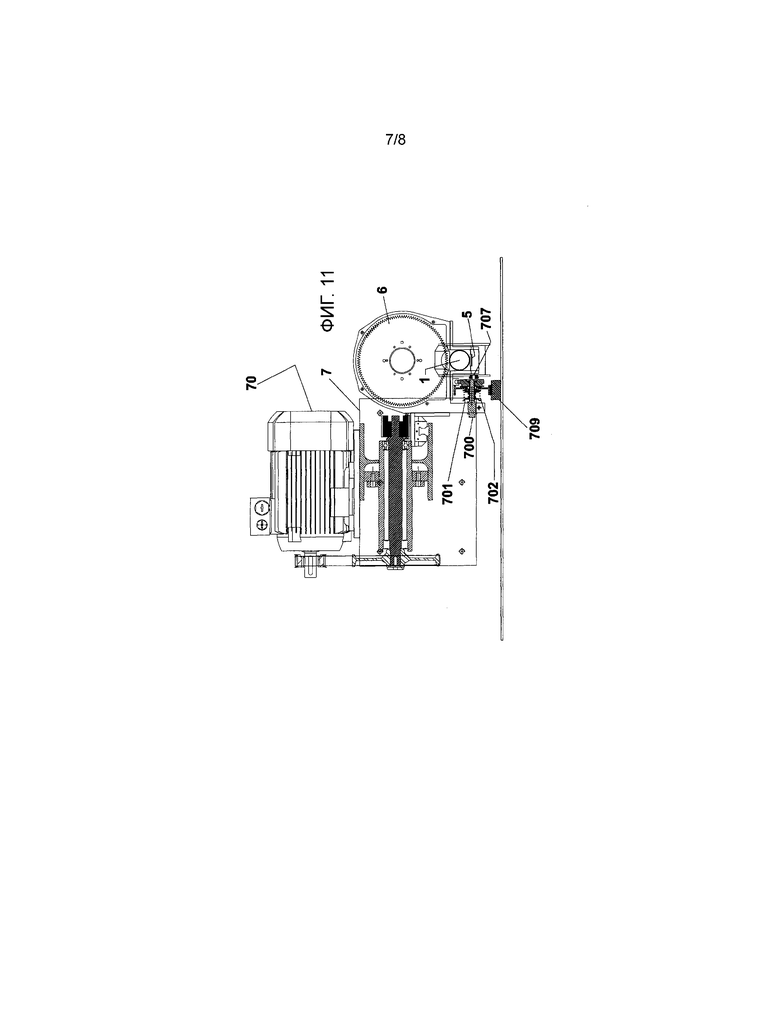

- на фиг.9-11 показан еще один вариант осуществления режущего узла в соответствии с данным изобретением и представлены вид сбоку режущего узла во время этапа формирования (фиг.9) и во время этапа резки (фиг.10), а также вид спереди (фиг.11) с поперечными сечениями частей;

- на фиг.12 представляет собой увеличенный детализированный вид по фиг.11.

Обращаясь к прилагаемым чертежам, отмечаем, что машина (CU) для резки или режущий узел в соответствии с данным изобретением располагается после машины (TF) для формирования гильз, где изготавливают гильзу (1) посредством спиральной навивки одной или нескольких полос картона на шпиндель (2) с помощью узла (3) навивки ленты. Работа и конструкция машины (TF) для формирования гильз известны специалистам в данной области техники и поэтому не описываются подробно. Машина для формирования гильз, относящаяся к этому типу, описана, например, в документах WO 95/10400 и WO 95/10399.

Гильза (1), которая постепенно формируется на оправке (2), движется по неподвижной горизонтальной направляющей (4), имеющей «V»-образный поперечный профиль с вогнутостью, обращенной вверх. По мере своего продвижения (стрелка «A»), гильза (1) также подвергается вращению вокруг своей продольной оси (x). Указанная направляющая (4) продолжается вплоть до режущего узла (CU), где - после направляющей (4) - расположена еще одна направляющая (5), которая, как дополнительно описывается ниже, соединена с устройством, которое управляет ее вертикальным перемещением. Вторая направляющая (5) тоже горизонтальна и имеет «V»-образный поперечный профиль с вогнутостью, обращенной вверх. Помимо этого, вторая направляющая (5) размещена в соответствии с режущим узлом (CU), который находится в положении ниже дискового ножа (6), посредством которого режут гильзу (1). Указанный нож (6) установлен на каретке (7), которая позволяет перемещать этот нож параллельно направляющим (4) и (5), т.е., параллельно гильзе (1), которая подлежит резке. Более того, нож (6) ориентирован ортогонально направляющим (4) и (5). Иными словами, плоскость резки для ножа (6) является поперечной по отношению к гильзе (1).

После второй направляющей (5) располагается третья направляющая (8), которая, как и первая направляющая (4), является неподвижной. Третья направляющая (8) тоже горизонтальна, обеспечивая идеальное продолжение первой направляющей (4).

Между первой направляющей (4) и второй направляющей (5) есть незанятое пространство. Аналогичным образом, между второй направляющей (5) и третьей направляющей (8) есть незанятое пространство.

Указанные первая, вторая и третья направляющие (4, 5, 8) действуют как опора для гильзы (1).

Как упоминалось ранее, вторая направляющая (5) связана с устройством, которое управляет ее вертикальным перемещением. В примере, показанном на чертежах, указанное устройство содержит линейный исполнительный механизм (9), соединенный двумя параллельными рычагами (10) с нижней поверхностью направляющей (5). Посредством этих рычагов (10), движение исполнительного механизма (9) вправо или влево влечет за собой соответствующий подъем или соответствующее опускание направляющей (5).

Вместе с тем, понятно, что вертикальное перемещение второй направляющей (5) можно получить любым другим путем.

Когда вторая направляющая (5) поднимается, участок гильзы (1), лежащий на той же второй направляющей (5) подталкивается к вышерасположенному ножу (6), который, вращаясь вокруг своей собственной оси, определяет резку гильзы. И наоборот, когда вторая направляющая (5) опускается, т.е., выравнивается с неподвижными направляющими (4, 8), контакт между ножом (6) и гильзой (1) отсутствует, вследствие чего резка не происходит. Подъем направляющей (5), а следовательно - и гильзы (1), в области действия ножа (6) имеет такое значение «C», что если обозначить минимальный натяг посадки между гильзой (1) и ножом (6), требуемый для осуществления резки, символом «D», а толщину гильзы (1) - символом «S», то D>S. Понятно, что значение «C» определяется на основе положения и радиуса «RC» ножа (6), а также толщины и диаметра «DA» гильзы (1), которая подлежит резке.

Над третьей направляющей (8) - возможно - может быть расположена еще одна направляющая (11) с раструбом (110), ориентированным к режущему узлу (CU).

Собственная гибкость гильзы (1) позволяет проталкивать ее часть, лежащую на второй направляющей (5) без необходимости фиксации даже тех частей, которые лежат на первой и третьей направляющих.

Во время указанного этапа резки, нож (6) продвигается горизонтально и параллельно гильзе (1), которая при этом продвигается по направляющим, поскольку нижерасположенная машина (TF) для формирования гильз не остановлена. Это продвижение ножа (6) обеспечивается кареткой (7), которая имеет подходящий привод. В конце резки или по истечении заданного времени после нее, каретка (7) приводит нож (6) в его исходное положение.

Таким образом, каретка (7) должна лишь поддерживать нож (6) со связанным с ним электродвигателем (не виден на чертежах) и не должна приближать нож (6) к гильзе (1), поскольку вторая направляющая (5) подталкивает последнюю к ножу (6).

Направляющие (4), (5), и (8) в целом образуют люльку или опору, по которой может скользить гильза (1), при этом часть (представленную в этом примере второй направляющей 5), можно перемещать к ножу (6), чтобы получить соответствующее перемещение гильзы (1) с целью подвода ее к ножу (6) при осуществлении резки и отвода ее от ножа (6) во время формирования гильзы (1).

На прилагаемых чертежах, символ «W» обозначает ленточный транспортер, привод которого осуществляет соответствующий электродвигатель (MW), размещенный после режущего узла (CU), для удаления отрезанных элементов (1C), сформированных посредством резки гильзы (1).

Обращаясь к примеру, показанному на фиг.7 и фиг.8, отмечаем, что вторая направляющая (5) крепится к каретке (7), которая шарнирно сочленена на своей задней стороне (стороне, обращенной к машине (TF) для формирования гильз) с нижней выступающей частью (70) каретки (7) пальцем (71) с горизонтальной осью. Конкретнее, ось пальца (71) ортогональна вышеуказанному направлению «A». Таким образом, вторую направляющую (5), способную беспрепятственно совершать колебания относительно оси пальца (71), можно поворачивать, как дополнительно описывается ниже. В своей передней части вторая направляющая из примера согласно фиг.7 и фиг.8 снабжена бегунком (50), выполненным с возможностью скольжения по кулачку (51), размещенному в фиксированном положении между неподвижными направляющими (4, 8) под ножом (6). Более того, вторая направляющая из примера согласно фиг.7 и фиг.8 снабжена колесиком (52) в промежуточном положении между пальцем (71) и бегунком (50). Когда каретка продвигается в направлении «A», бегунок (50) перехватывает кулачок (51), и поэтому вторая направляющая (5) поднимается, поворачиваясь вокруг оси пальца (71). Вследствие этого происходит подъем колесика (52), которое затем поднимает гильзу (1) к ножу (6). Когда каретка (7) возвращаются обратно, вторая направляющая (5) также возвращается в нижнее исходное положение. Присутствие колесика (52) уменьшает трение с гильзой (1), которая перемещается вперед и вращается относительно своей продольной оси. На фиг.7 направляющая (5) находится в опущенном положении, а на фиг.8 та же направляющая (5) поднята. Кулачок (51) поднимают и опускают так, как показано стрелкой «F5», чтобы поместить этот кулачок в положение подъема второй направляющей (5) и - соответственно - в положение опускания последней.

Обращаясь к примеру, иллюстрируемому на фиг.9-11, отмечаем, что здесь показаны следующие элементы:

- электродвигатель (60), который находится в фиксированном положении на раме (UF) режущего узла и приводит в действие нож (6) посредством ремня (61);

- электродвигатель (70), которое осуществляет привод каретки (7) посредством зубчатой передачи (71, 72) и ремней (73, 74);

- механизм для перемещения второй направляющей (5).

В частности, указанный механизм для перемещения второй направляющей (5) содержит палец (700), который выступает из нижнего края стороны каретки (7) и на который насажена коаксиальная втулка (706), а последняя установлена на прижимной пластине (701) с соответствующей пружиной (702) сжатия, коаксиальной и внешней по отношению к пальцу (700) и втулке (706). Палец (700) ориентирован в поперечном направлении к указанной стороне каретки (7), которое параллельно оси электродвигателя (70), обеспечивающего перемещение каретки (7), и имеет хвостовую или корневую часть, вставленную в указанную боковую стенку, и противоположный свободный конец, обращенный к плоскости ножа (6), так что ориентирован перпендикулярно второй направляющей (5). На втулке (706) насажено колесико (703), которое подталкивается сзади прижимной пластиной (701). На практике, прижимная пластина (701) прикладывает к колесику (703) непосредственное тяговое усилие, направленное к свободному концу пальца (700). Колесико (703) расположено так, что имеет первую грань, обращенную к чашке (701), и вторую грань обращенную к свободному концу пальца (700). На вторую грань колесика (703) наложен фрикционный диск (704). Около свободного конца втулки (706) посажена цилиндрическая подушка (705). Фрикционный диск (704) расположен между второй гранью колесика (703) и подушкой (705). Помимо этого, подушка (705) имеет поперечный эксцентриковый палец (707), который выступает в осевом направлении из грани, противоположной той, которая обращена к фрикционному диску (704). Подушка (705) также имеет радиальный палец (710), предназначенный для того, чтобы упираться, как дополнительно описывается ниже, в неподвижный элемент (711), находящийся над той же подушкой (705). Указанный поперечный эксцентричный палец (707) вставлен в сторону (левую сторону 708 на фиг.11) второй направляющей (5), которая состоит из коробчатой структуры, открытой наверху, при этом ее правая сторона, левая сторона и нижнее основание образованы подвижной плитой (500), и при этом две боковые стороны соединены с нижней стороной задней выступающей части каретки (7) посредством поперечного горизонтального пальца (501). Поэтому направляющая (5) перемещается с кареткой (7) параллельно гильзе (1), которая подлежит резке, и может поворачиваться вокруг оси пальца (501), становясь способной поднимать гильзу (1) к ножу (6), как дополнительно описывается ниже. В заданной области ниже пути, по которому следует каретка (7), размещен сегмент (709) из фрикционного материала, на который опирается колесико (701), когда каретка (7) оказывается в положении, заданном для резки гильзы (1). Контакт между сегментом (709) из фрикционного материала и колесиком (701) во время перемещения каретки (7) вызывает вращение последнего, а вследствие этого - определяет поворот подушки (705), которая передает этот поворот направляющей (5) посредством пальца (707) до тех пор, пока радиальный палец (710) не упрется в нижележащий неподвижный элемент (711). Следовательно, когда каретка (7) перемещается вперед, что происходит в процессе осуществления резки гильзы (1) ножом (6), направляющая (5) поднимается (за счет поворота вокруг оси пальца 501) и тем самым поднимает гильзу (1), подталкивая ее к ножу (6), как показано на фиг.10. Это положение поднятой гильзы (1) поддерживается до завершения резки. В этой фазе колесико (701) может беспрепятственно вращаться вокруг своей собственной оси благодаря муфте (704) сцепления, даже если дальнейший поворот подушки (705) предотвращается радиальным пальцем (710), упирающимся в элемент (711). Ход каретки вперед продолжается, а пройдя сегмент (709), колесико (703) больше не трется об этот сегмент (709), так что радиальный палец (710) больше не упирается в элемент (711), вследствие чего подушка (705) поворачивается в направлении, противоположном предыдущему, возвращая направляющую (5) вниз (как показано на фиг.9). Опущенное положение направляющей (5) фиксируется на обратном ходу каретки.

Как можно заметить из вышеизложенного описания, в каждом из примеров режущий узел скомпонован с возможностью подталкивать гильзу (1), подлежащую резке, к ножу (6).

В первом примере, описанном выше, перемещаемая часть (5) элемента (4, 5, 8), которая поддерживает гильзу (1), механически независима от каретки (7). В других примерах указанная перемещаемая часть (5) механически крепится к каретке (7) таким образом, что перемещение последней влечет за собой перемещение перемещаемой части (5).

Нож предпочтительно вертикален. Помимо этого, нож предпочтительно осуществляет резку, удаляя материал из гильзы (1). Например, нож подвергнут серрейторной заточке, как схематически показано на фиг.11.

На практике, в рамках объема притязаний предлагаемого решения, особенности его осуществления можно изменять любым эквивалентным образом, который уместен для описанных и проиллюстрированных отдельных элементов и их компоновки, и поэтому находится в рамках объема защиты, закрепляемого за данным патентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ БАРАБАННОГО МАГАЗИНА И СПОСОБЫ | 2015 |

|

RU2708128C1 |

| Установка для резки рулонных материалов | 2020 |

|

RU2734212C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛИСТОВ БУМАГИ | 2005 |

|

RU2377175C2 |

| ВРУБОВАЯ МАШИНА | 2018 |

|

RU2762863C2 |

| УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ РЫБЫ | 1996 |

|

RU2152155C1 |

| Устройство для резки листовых материалов | 1977 |

|

SU791455A1 |

| ПЕРЕМОТОЧНАЯ МАШИНА ДЛЯ НАМОТКИ ТОНКОЛИСТОВОГО МАТЕРИАЛА НА ГИЛЬЗУ ДЛЯ РУЛОНОВ И СООТВЕТСТВУЮЩИЙ СПОСОБ НАМОТКИ | 2001 |

|

RU2237004C1 |

| Врубовая машина | 2018 |

|

RU2761231C2 |

| УСТРОЙСТВО ДЛЯ УБОРКИ | 2022 |

|

RU2830844C2 |

| СПОСОБ И МАШИНА ДЛЯ УПАКОВКИ ИЗДЕЛИЙ В РАСТЯГИВАЮЩУЮСЯ ПЛЕНКУ С НЕПРЕРЫВНОЙ ПОДАЧЕЙ | 2017 |

|

RU2725000C2 |

Изобретение относится к устройствам для резки картонных гильз и может быть использовано для изготовления рулонов бумаги. Машина для резки картонных гильз содержит режущий узел с кареткой, на которой установлен нож, и поддерживающий элемент для поддержания картонной гильзы, предназначенной для поперечной резки ножом. Поддерживающий элемент обеспечивает скольжение гильзы вдоль заданного направления, параллельного ее продольной оси, и вращение вокруг этой оси. Каретка выполнена с возможностью перемещения ножа в двух направлениях параллельно продольной оси гильзы. Поддерживающий элемент установлен в месте расположения режущего узла и выполнен с частью, перемещаемой от ножа и обратно. Изобретение направлено на упрощение конструкции, повышение надежности, экономичности и снижение частоты технического обслуживания устройства. 7 з.п. ф-лы, 12 ил.

1. Машина для резки картонных гильз, содержащая режущий узел (CU) с кареткой (7), на которой установлен нож (6), и поддерживающий элемент (4, 5, 8) для поддержания картонной гильзы (1), причем поддерживающий элемент (4, 5, 8) обеспечивает скольжение гильзы (1) вдоль заданного направления (А), параллельного ее продольной оси (x), и вращение вокруг этой оси, каретка (7) выполнена с возможностью перемещения ножа (6) в двух направлениях параллельно продольной оси (x) гильзы (1), отличающаяся тем, что поддерживающий элемент (4, 5, 8) имеет в местоположении, в котором расположен режущий узел (CU), горизонтально перемещаемую от ножа и к нему часть (5) для поддержания гильзы (1) на расстоянии от последнего и для приближения гильзы к ножу (6) в фазе резки, причем поддерживающий элемент (4, 5, 8) дополнительно содержит неподвижные горизонтальные части (4, 8), расположенные перед перемещаемой частью (5) и после нее.

2. Машина по п. 1, отличающаяся тем, что поддерживающий элемент (4, 5, 8) имеет вогнутое поперечное сечение с вогнутостью, обращенной вверх.

3. Машина по п. 2, отличающаяся тем, что поддерживающий элемент (4, 5, 8) имеет «V»-образное поперечное сечение.

4. Машина по любому из пп. 1-3, отличающаяся тем, что режущий узел (CU) расположен после машины (TF) для формирования гильз, которая изготавливает гильзу (1), при этом поддерживающий элемент (4, 5, 8) является продолжением между машиной (TF) для формирования гильз и режущим узлом (CU) и оканчивается после него транспортером (W), который удаляет отрезанные элементы (1C), образованные резкой гильзы (1).

5. Машина по любому из пп. 1-4, отличающаяся тем, что перемещаемая часть (5) поддерживающего элемента (4, 5, 8) связана с кареткой (7).

6. Машина по любому из пп. 1-5, отличающаяся тем, что перемещаемая часть (5) поддерживающего элемента (4, 5, 8) независима от каретки (7).

7. Машина по любому из пп. 1-6, отличающаяся тем, что нож (6) ориентирован вертикально.

8. Машина по любому из пп. 1-7, отличающаяся тем, что нож (6) выполнен в виде дискового ножа с серрейторной заточкой.

| WO 9510400 A1, 20.04.1995 | |||

| Устройство для продольной резки рулонных материалов | 1983 |

|

SU1142274A1 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА БУМАЖНЫХ РУЛОНОВ (ВАРИАНТЫ) | 2003 |

|

RU2291924C2 |

| Способ устранения прилипания резиновых изделий в процессе их изготовления к нагретым металлическим поверхностям | 1940 |

|

SU72900A1 |

| ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2010362C1 |

Авторы

Даты

2018-11-23—Публикация

2015-01-28—Подача