Предметом данного изобретения является перемоточная машина для намотки материала в виде тонкого листа на гильзу для формирования рулонов, а также соответствующий способ намотки.

Известно, что намотка рулонов тонколистового материала на гильзы, как, например, намотка туалетной бумаги на картонные гильзы, выполняется с помощью оборудования, содержащего устройство для непрерывного сматывания бумаги с барабана. По потоку, ниже этого устройства установлен намоточный станок или перемоточная машина, которая наматывает бумагу на множество гильз, формируя рулоны. По потоку, ниже перемоточной машины, расположено, в свою очередь, устройство для разрезания готового рулона на множество небольших рулонов.

В частности, известны два способа намотки тонколистового материала на гильзу.

В первом способе, известном как центральная намотка, гильза установлена на приводимом во вращение двигателем шпинделе той же длины, что и рулон, для вращения гильзы вокруг ее оси. После прикрепления к гильзе кромки тонколистового материала желаемое количество тонколистового материала наматывают на гильзу за счет вращения шпинделя, формируя рулон. После завершения намотки рулон удаляют из рабочей зоны, шпиндель вынимают из рулона и возвращают в рабочую зону с помощью возвратного устройства. Машина этого типа известна из US 5660350.

Хотя эти машины имеют значительные преимущества, они имеют тот недостаток, что необходимо использовать шпиндели и гильзы с ограниченной осевой длиной. Действительно, во время стадии формирования рулона длинные гильзы, установленные на длинные шпиндели, подвергаются воздействию изгибающих сил, которые вызывают вибрации, так что становится невозможной точная и ровная намотка с равномерной компактностью во всей операции намотки, что приводит к непоправимому ухудшению качества изделия.

Второй способ, используемый также для намотки тонколистового материала на гильзы, известен как периферийная намотка. Согласно этому способу, после подъема гильзы к намоточным барабанам, так чтобы тонколистовой материал сцепился с гильзой, гильза перемещается с помощью барабанов в рабочую зону, в которой на формируемый рулон периферийно воздействуют три барабана, при этом гильза остается свободно плавающей в тонколистовом материале, наматываемом на нее.

Машина указанного выше типа известна из WO 99/42393, в которой после завершения намотки гильзу удаляют из намотанного рулона для образования рулонов без опорных гильз.

Однако очевидно, что хотя последнее решение является более простым в работе, оно имеет много недостатков.

Прежде всего периферийная намотка по своей природе не обеспечивает непосредственное управление скоростью вращения гильзы, поскольку гильза плавает в зоне намотки между тремя намоточными барабанами. Таким образом, в этих известных перемоточных машинах невозможно непосредственно управлять натяжением тонколистового материала во время его намотки на гильзу, что особенно затрудняет изготовление рулонов, которые имеют равномерную консистенцию по своей толщине. Этот недостаток особенно важно учитывать прежде всего при изготовлении особенно мягких рулонов, как это диктуется некоторыми рынками, например рынком США. В частности, если тонколистовой материал подается без значительного предварительного натяжения, то почти невозможно обеспечить одинаковую компактность рулона как на начальных стадиях намотки, так и на конечных стадиях намотки, и в случае особенно мягких рулонов гильза может быть даже эксцентричной относительно оси рулона после завершения намотки.

В основу данного изобретения положена задача создания перемоточной машины для намотки тонколистового материала на гильзу для образования рулонов, которая имеет конструктивные и функциональные характеристики, обеспечивающие устранение указанных выше недостатков уровня техники.

Эта задача решена с помощью перемоточной машины для намотки тонколистового материала на гильзу для образования рулонов, согласно пункту 1 формулы изобретения.

В предложенной перемоточной машине тонколистовой материал подается на намоточный барабан, и тонколистовой материал передается на гильзу, формируя рулон.

Гильза, предпочтительно, поддерживается, вращается управляемым образом и транспортируется вдоль пути, на котором рулон тонколистового материала, наматываемого на гильзу, увеличивается при одновременной непрерывной опоре на намоточный барабан.

Задача также решена с помощью способа намотки тонколистового материала на гильзу с формированием рулонов, согласно пункту 50 формулы изобретения.

В предлагаемом способе тонколистовой материал, предпочтительно, подают с заданной скоростью подачи, тонколистовой материал направляют в зону намотки со скоростью, по существу соответствующей скорости подачи, и гильзу поддерживают и вращают так, чтобы иметь заданную окружную скорость. Гильзу перемещают вдоль рабочего пути, образованного между положением захвата и положением освобождения с непрерывным прохождением от положения первоначального контакта гильзы с тонколистовым материалом с целью захвата тонколистового материала и до конечного положения намотки через часть увеличения размера рабочего пути, в которой материал наматывается на гильзу для образования рулона. Таким образом, на гильзу оказывается воздействие так, что материал наматывается на гильзу, в то время как образуемый рулон удерживается с опорой на намоточный барабан в части увеличения размера рабочего пути.

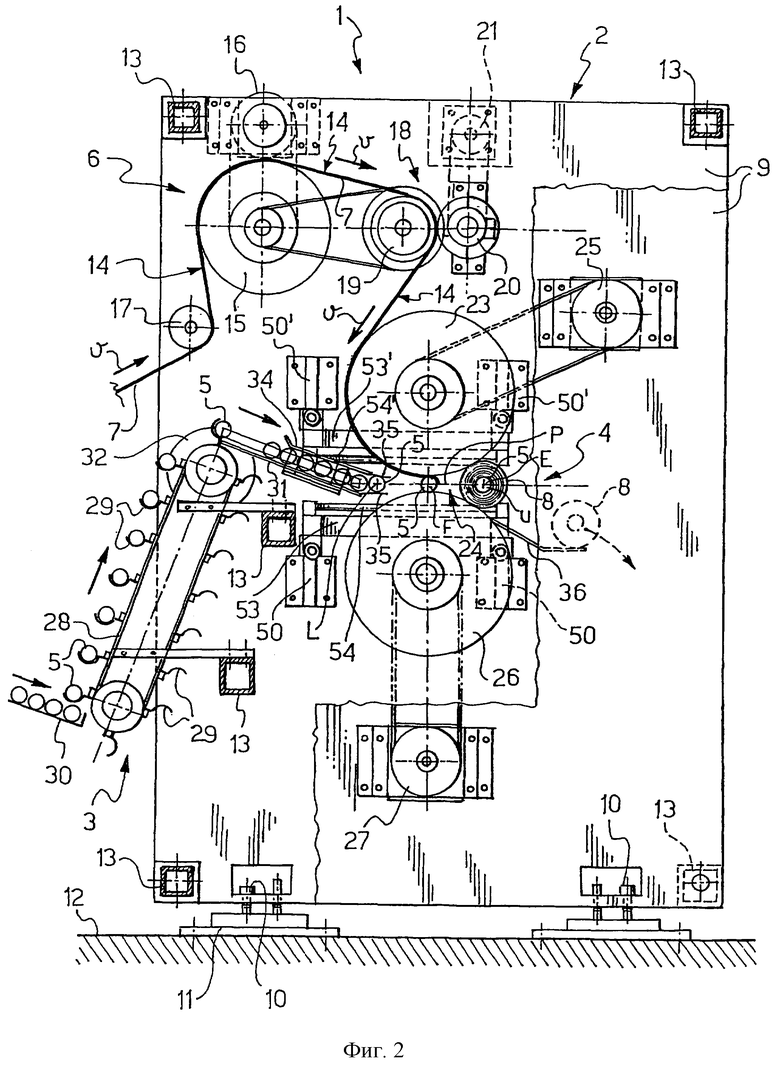

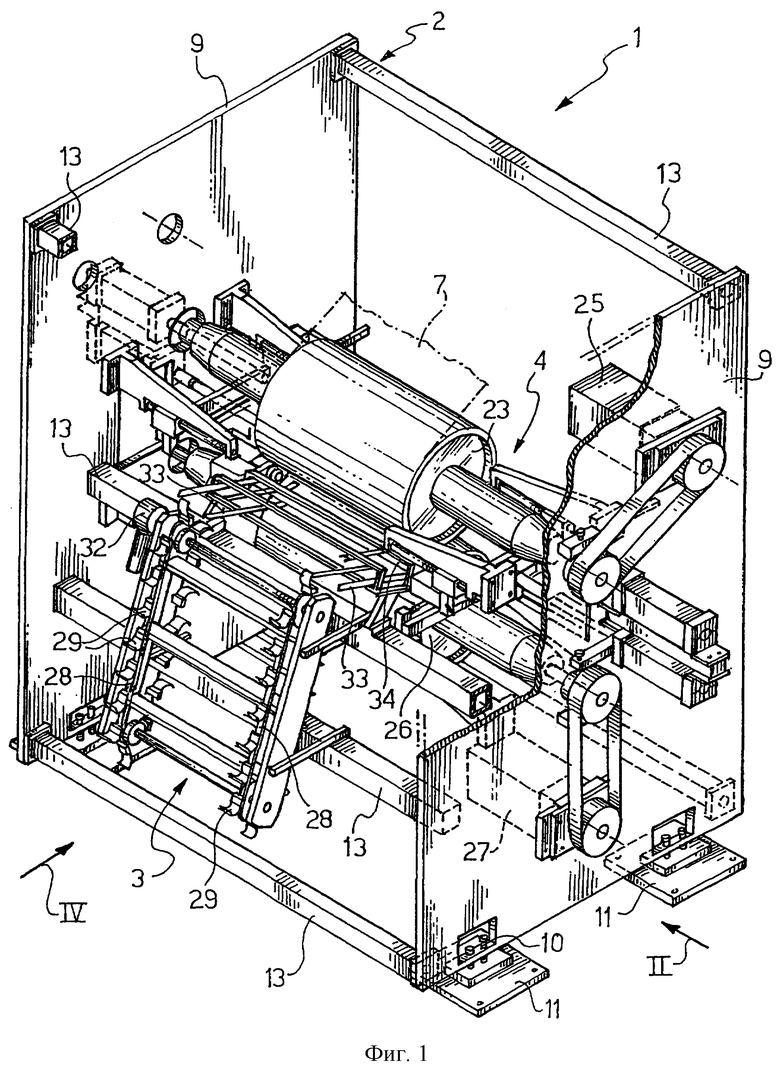

Другие характеристики и преимущества перемоточной машины, согласно изобретению, следуют из приведенного ниже описания предпочтительного варианта выполнения, не носящего ограничительного характера, со ссылками на прилагаемые чертежи, на которых показано: фиг.1 - частичный разрез перемоточной машины в аксонометрической проекции; фиг.2 - частичный разрез по стрелке II на фиг.1 перемоточной машины,

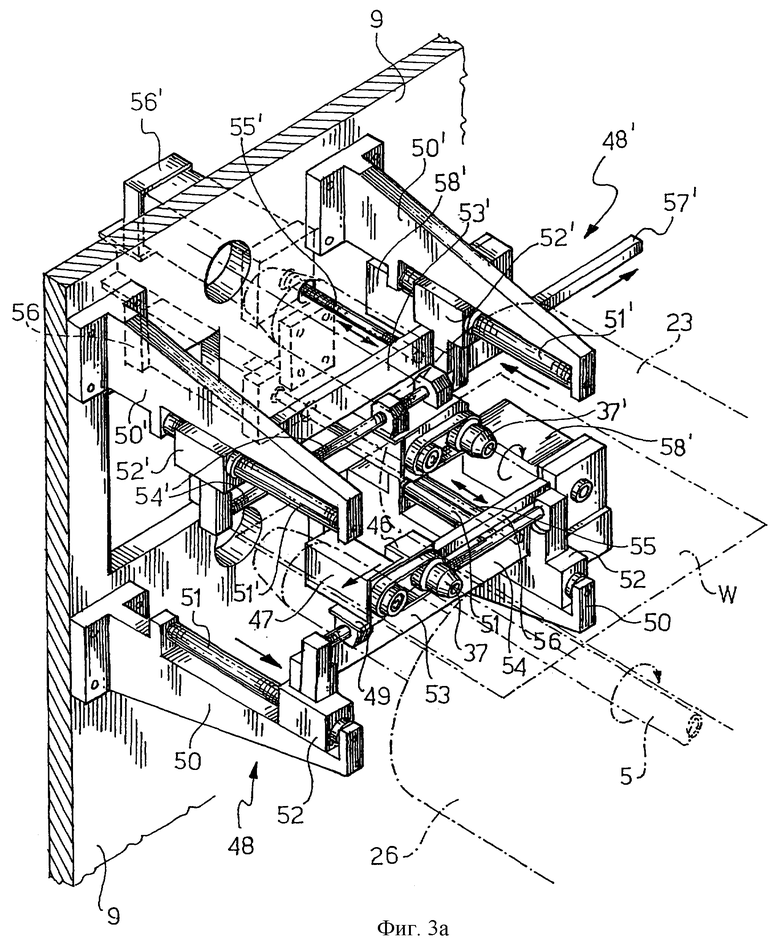

фиг.3а - деталь машины по фиг.1 в аксонометрической проекции;

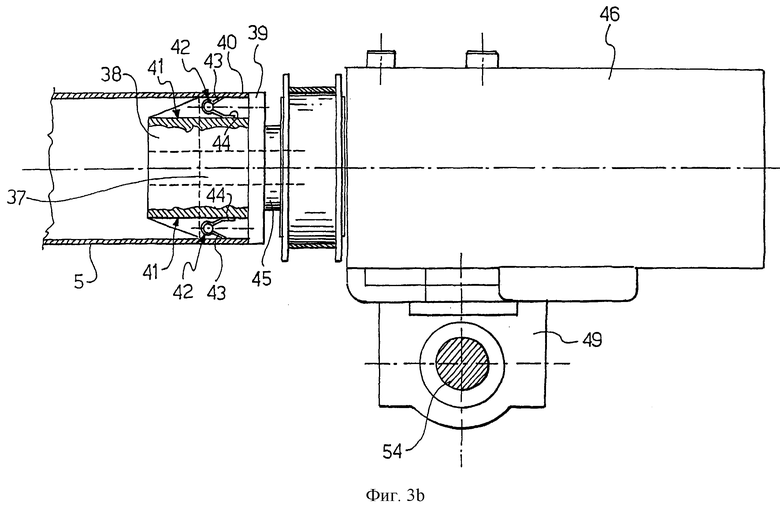

фиг.3b - частичный разрез другой показанной на фиг.3a детали, вид сбоку;

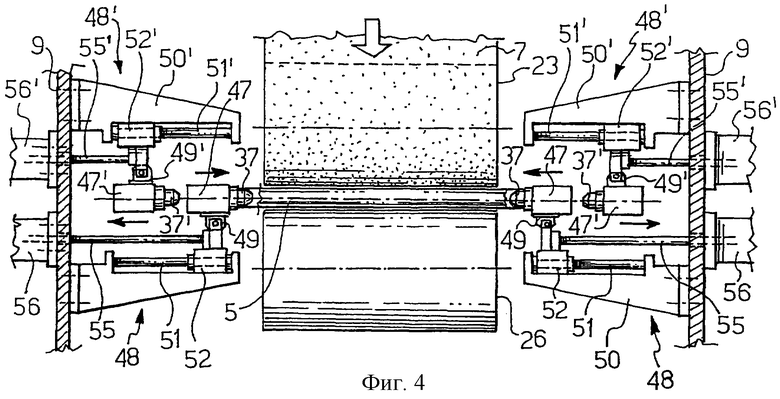

фиг.4 - частичный разрез по стрелке IV на фиг.1 другой детали перемоточной машины;

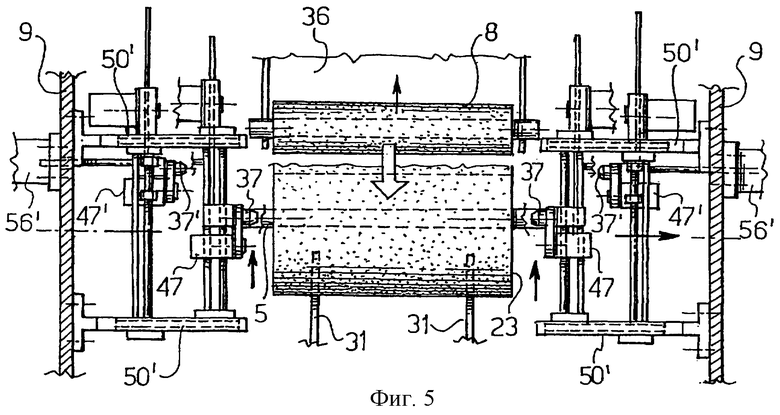

фиг.5 - деталь, согласно фиг.4, в первом рабочем положении, вид сверху;

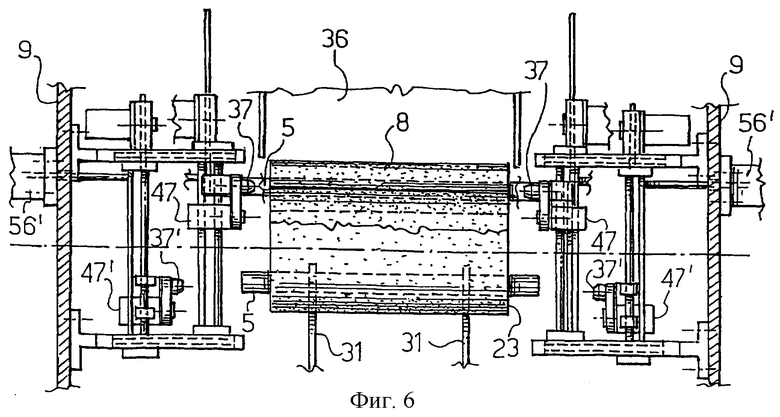

фиг.6 - деталь, согласно фиг.4, во втором рабочем положении, на вид сверху;

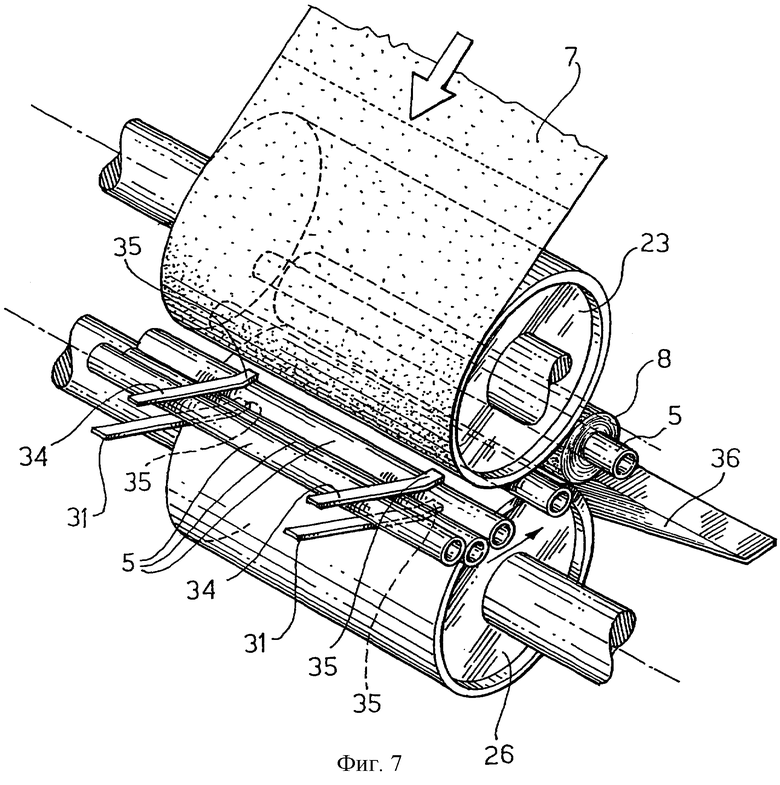

фиг.7 - частичный разрез еще одной детали перемоточной машины по

фиг.1 в аксонометрической проекции;

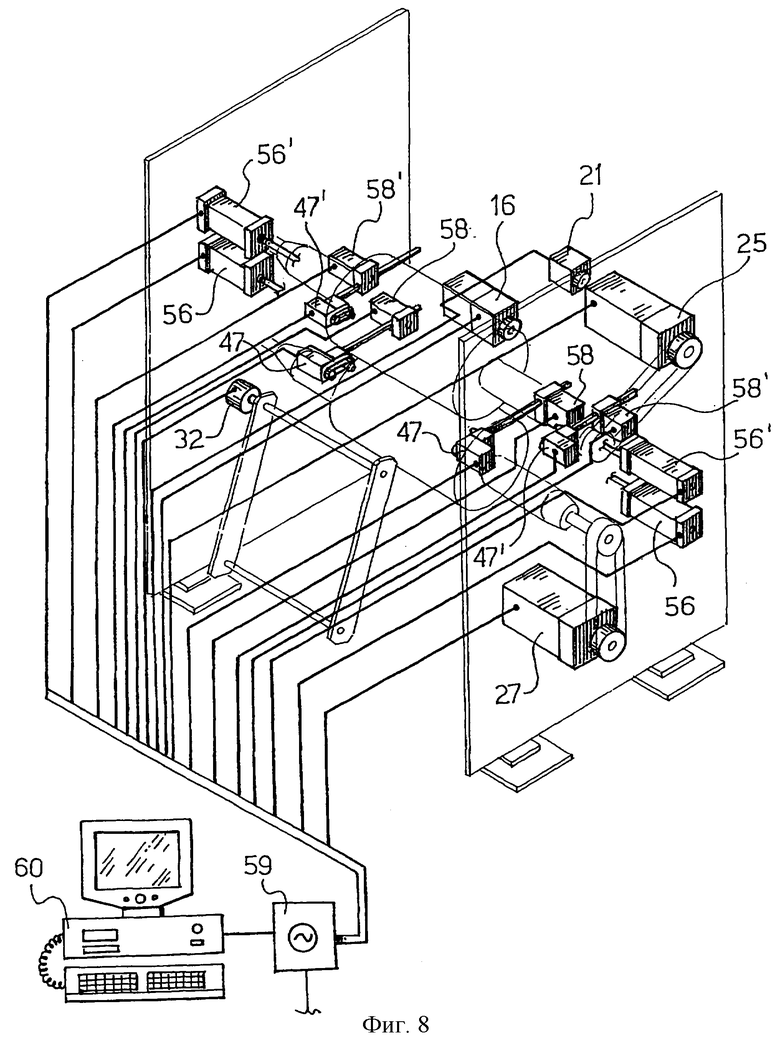

фиг.8 - система управления работой перемоточной машины по фиг.1, в изометрической проекции.

Как показано на чертежах, перемоточная машина, обозначенная в целом позицией 1, содержит опорную раму 2, подающее устройство 3 для подачи гильз 5 в намоточный узел 4, а также средство 6 для подачи тонколистового материала 7 для намотки на гильзы с формированием рулонов 8 (смотри фиг.2).

Опорная рама 2 содержит два противоположных фланца 9, соединенных самоустанавливающимися болтами 10 с опорными плитами 11, закрепленными на основании 12. Фланцы 9 соединены друг с другом множеством поперечных элементов 13, образующих опорные элементы для других компонентов машины. Согласно одному варианту выполнения, поперечные элементы 13 являются трубчатыми отрезками, имеющими, например, квадратное поперечное сечение для обеспечения надежных опорных поверхностей для других компонентов машины. Опорная рама 2 образует машинное пространство, которое открыто на трех своих сторонах для рабочего соединения машины с установкой тонколистового материала (смотри фиг.1 и 2).

Тонколистовой материал 7, поступающий из устройства для его непрерывного сматывания по меньшей мере с одного барабана или "питающего барабана" (не изображен), подается в машину 1. Например, тонколистовой материал 7 содержит один или несколько тонких листов бумаги, в частности туалетной бумаги, которая после сматывания с одного или более барабанов может подвергаться известной промежуточной обработке печати и/или тиснения перед подачей в перемоточную машину 1. Согласно одному варианту выполнения, тонколистовой материал проходит по пути 14 подачи, заданному несколькими барабанами, расположенными параллельно друг другу и опирающимися с возможностью вращения на фланцы 9 опорной рамы 2. Подающие средства 6 перемещают тонколистовой материал 7 вдоль пути 14 подачи с заданной скоростью подачи. Подающие средства 6 содержат по меньшей мере один тянущий барабан 15, который передает движение на тонколистовой материал, который проходит частично вокруг него. Тянущий барабан соединен с электродвигателем 16, например с бесщеточным двигателем, опирающимся на фланец 9 и соединенным ремнем, предпочтительно, зубчатым ремнем, со шкивом, установленным на одном конце тянущего барабана 15. По потоку, выше тянущего барабана 15 установлен ролик 17, который наряду с отклонением тонколистового материала для обеспечения принудительного прохождения тонколистового материала вокруг верхней части тянущего барабана, имеет датчик, например тензодатчик, соединенный с роликом 17, для измерения натяжения, действующего на тонколистовой материал со стороны тянущего барабана. Описание способа управления работой электродвигателя тянущего барабана приведено ниже.

Параллельно тянущему барабану установлен блок 18 для предварительного разрезания тонколистового материала 7.

Тонколистовой материал 7, протягиваемый подающим средством 6, поступает в намоточный узел 4. Он содержит намоточный барабан 23, который направляет материал 7 в намоточную зону 24, образуя ее первую сторону. Намоточный барабан установлен с возможностью свободного вращения на фланцах 9 рамы 2 для привода с помощью функционального соединения с электродвигателем 25 так, чтобы иметь окружную скорость, по существу соответствующую скорости подачи (v) тонколистового материала 7. Например, бесщеточный электродвигатель, установленный на одном из фланцев 9 опорной рамы 2, соединен с помощью ремня, предпочтительно зубчатого ремня, со шкивом, закрепленным шпонкой на одном конце намоточного барабана 23. Согласно другому варианту выполнения, противоположно первому намоточному барабану 23 предусмотрен второй намоточный барабан 26, который расположен так, чтобы образовывать зону 24 для намотки тонколистового материала на противоположной стороне первого намоточного барабана. Согласно еще одному варианту выполнения, первый и второй намоточные барабаны 23 и 26 расположены так, чтобы между их цилиндрическими поверхностями оставалось расстояние или пространство с размерами, по существу равными поперечным размерам гильзы 5. Второй намоточный барабан 26, предпочтительно, также установлен с возможностью свободного вращения на фланцах 9 опорной рамы 2 и функционально соединен с электродвигателем 27 для его вращения со скоростью, по существу соответствующей скорости подачи (v) тонколистового материала 7. Так же как в случае первого барабана, электродвигатель второго барабана является, например, бесщеточным электродвигателем, опирающимся на один из фланцев 9 опорной рамы 2 с возможностью соединения с помощью ремня, предпочтительно зубчатого ремня, со шкивом, закрепленным шпонкой на одном конце второго намоточного барабана 26. Подробное описание управления работой электродвигателей намоточных барабанов также будет приведено ниже.

Рядом с первым и вторым намоточными барабанами 23, 26 и на стороне, с которой подается тонколистовой материал 7, расположено устройство 3 для подачи гильз, например трубчатых картонных гильз 5. Это устройство содержит пару конвейерных лент 28, каждая из которых снабжена множеством опорных ковшеобразных захватов 29 для размещения и прочной опоры соответствующих концов гильз 5. Конвейерные ленты 28 расположены параллельно друг другу и так, чтобы захватывать гильзы 5 из магазина 30 для поднимания их и разгрузки в подающий гильзы лоток 31. Для их перемещения подающее гильзы устройство 3 содержит узел 32 электродвигателя с редуктором, соединенный посредством шпонки с валом, снабженным шкивами для размещения конвейерных лент для их синхронного перемещения. Согласно одному варианту выполнения, блок 32 электродвигателя с редуктором функционально соединен с исполнительным механизмом, приводимым в действие датчиком для обнаружения отсутствия гильз 5 в подающем лотке 31, таким как, например, фотоэлемент, расположенный на заданной высоте в лотке и способный обнаруживать присутствие желаемого количества гильз 5 в лотке 31. В частности, лоток содержит пластины 33, снабженные поверхностями для скольжения гильз, при этом эти поверхности проходят близко к пространству, предусмотренному между двумя намоточными барабанами 23, 26. С пластинами 33 лотка соединена клетка 34 для предотвращения наложения друг на друга гильз, которые сдвигаются в направлении конца вблизи барабанов под действием силы тяжести. Плоские пружины 35, выступающие из пластин 33 лотка на дне и из клетки 33 сверху, удерживают гильзу в положении L захвата вблизи намоточной зоны 24.

Рабочий путь Р для гильзы образован, начиная с положения захвата, с прохождением между двумя намоточными барабанами. В варианте выполнения, показанном на фиг.2, рабочий путь Р является прямым. Однако путь может иметь также различные формы при условии, что, начиная с положения L захвата, он проходит от положения первоначального контакта гильзы с тонколистовым материалом, обозначенным буквой F на фиг.2, через конечное положение Е намотки, заканчивающееся положением U освобождения. Для простоты описания рабочий путь Р разделяется на часть приближения, расположенную между положением L захвата и положением F первоначального контакта, часть увеличения размера, расположенную между положением F первоначального контакта и положением Е окончания намотки, и часть выброса, расположенную между положением Е окончания намотки и положением U освобождения.

Гильза 5, предпочтительно, перемещается вдоль рабочего пути с помощью захватных средств для ее опоры, средств для ее перемещения вдоль рабочего пути, средств для ее управляемого вращения для намотки тонколистового материала на гильзу с образованием рулона, а также средств для воздействия на рулон при его постоянной опоре по меньшей мере на один из намоточных барабанов в части увеличения рабочего пути, в которой тонколистовой материал наматывается на гильзу. Эти последние средства предпочтительно оказывают влияние на формируемый рулон при его непрерывной опоре на два намоточных барабана, которые задают с двух сторон зону намотки. Затем гильза переводится в положение U освобождения, где средства освобождения позволяют рулону 8 переместиться в разгрузочный лоток 36 для передачи на следующие рабочие участки для склеивания, разрезания на небольшие рулоны и упаковки.

Согласно одному варианту выполнения, по меньшей мере одна пара противоположных пальцев 37, которые могут быть функционально соединены с внутренним пространством концов трубчатых гильз 5, соединена с каждой стороной комплекта из намоточных барабанов 23, 26, или, другими словами, соединена с концами гильзы 5 в любом ее положении на рабочем пути Р. Каждый палец 37 имеет цилиндрический корпус с возможностью установки на нем с натягом конца гильзы 5. Корпус пальца 37 имеет свободный конец 38 в форме усеченного конуса для облегчения введения пальца 37 в конец гильзы 5, и кольцевой выступ 37 для упора кромки 40 гильзы 5. В цилиндрическом корпусе выполнен по меньшей мере один продольный канал и, предпочтительно, два противоположных канала или несколько равномерно распределенных каналов для размещения удерживающих средств для захвата внутренней поверхности стенки трубчатой гильзы с целью обеспечения прочного захвата пальцем даже во время его движения. Согласно одному варианту выполнения, удерживающие средства содержат по меньшей мере одно упругорасширяющееся устройство для радиального захвата посредством давления с внутренней поверхностью трубчатой гильзы. Согласно другому варианту выполнения, устройство снабжено по меньшей мере одним ножеобразным элементом 43, противодействующим выскальзыванию пальца из трубчатого корпуса гильзы. Например, упругорасширяющееся устройство выполнено в виде пружины 42, корпус которой скручен вокруг опорного пальца, закрепленного на стенке канала 41 так, что первое плечо 44 пружины, снабженное опорной частью, опирается в основание канала 41, а второе плечо 43, выполненное в виде ножеобразного конца, оказывает упругое воздействие извне относительно пальца и направлено в сторону его кольцевого выступа 39. Палец 37 расположен на свободном конце вала 45, размещенного с возможностью свободного вращения в опоре 46. С валом 45, предпочтительно, соединены датчики для измерения усилий, передаваемых пальцем 37 на гильзу 5, и, в частности, осевого натяжного усилия на гильзу 5, и воздействия передаточного момента, посредством измерения скорости вращения, придаваемого гильзе с помощью пальца. С валом 45 каждого пальца соединен шпонкой шкив для функционального соединения с электродвигателем 47, подробное описание управления работой которого будет приведено ниже, для вращения гильзы с заданной скоростью (смотри фиг.3а и 3b).

Согласно одному варианту выполнения, предусмотрены независимые средства для управляемого вращения каждого конца гильзы 5.

По меньшей мере одна пара расположенных противоположно друг другу пальцев 37 перемещается в направлении противоположных концов гильзы и обратно, а также вдоль рабочего пути Р. Между средствами для захвата гильзы 5 и средствами для перемещения гильзы 5, предпочтительно, предусмотрено функциональное соединение.

Согласно другому варианту выполнения, каждое захватное средство функционально соединено со столом с перекрестными направляющими (например, с крестовым столом), обозначенным в целом позицией 48 на чертежах. В частности, средства для перемещения гильзы содержат расположенные противоположно друг другу каретки 49, предусмотренные на обеих сторонах машины 1, для опоры захватных средств, содержащих палец 37 и соответствующий электродвигатель 47 для вращения пальца. Каретки 49 установлены с возможностью управляемого перемещения вдоль осей перемещения, например, параллельно и перпендикулярно рабочему пути Р. Согласно одному варианту выполнения, оси перемещения содержат для каждой стороны перемоточной машины 1 пару кронштейнов 50, которые закреплены на фланцах 9 опорной рамы и на которых расположены параллельно друг другу и перпендикулярно рабочему пути Р направляющие 51. Поперечные направляющие 51 расположены на расстоянии друг от друга, так что весь рабочий путь Р заключен между ними, как это подробно описано ниже. На поперечные направляющие 51 опираются с возможностью свободного скольжения салазки 52, закрепленные на одном поперечном элементе 53, на котором установлена направляющая 54, параллельно рабочему пути Р. Поперечный элемент 53 функционально соединен с исполнительным механизмом для обеспечения скольжения на поперечных направляющих 51 с помощью салазок 52. Согласно одному варианту выполнения, с поперечным элементом соединен шток 55 цилиндропоршневого блока 56, неподвижно закрепленного на фланцах 9 опорной рамы 2. Например, цилиндропоршневой блок относится к пневматическому или гидравлическому типу и работает с управлением, подробное описание которого приведено ниже. На параллельную направляющую 54 опирается с возможностью свободного скольжения каретка 49, несущая палец 37. Каретка 49 функционально соединена с устройством, обеспечивающем ее управляемое перемещение вдоль направляющей 54 параллельно рабочему пути Р. Согласно одному варианту выполнения, зубчатая рейка 57, неподвижно соединенная с кареткой 49, находится в зацеплении с шестерней блока 58 электродвигателя с редуктором, прочно опирающегося на одну из салазок 52. Блок 58 электродвигателя с редуктором функционально соединен с управляющим устройством, как будет подробно описано ниже (смотри фиг.2 и 3а).

Направляющие 51, расположенные поперек пути Р, и направляющие 54, которые расположены параллельно ему, выполнены, предпочтительно, прямыми и обеспечивают перемещение захватных средств в рабочей плоскости W (смотри фиг.3а).

Дополнительно к независимым средствам для перемещения каждого конца гильзы, предпочтительно, предусмотрены спаренные независимые средства перемещения для каждой стороны перемоточной машины 1, которые выполнены с возможностью соединения с концами гильз для множественных перемещений их в одной и той же рабочей зоне, например в рабочей плоскости W, как подробно описано ниже. Например, для каждой стороны перемоточной машины предусмотрены идентичные средства перемещения и расположены зеркально симметрично относительно рабочей плоскости W перемещения захватных средств. Эти зеркально симметричные средства перемещения имеют соответствующие элементы, которые обозначены на чертежах теми же цифровыми позициями с добавлением апострофа”'”. Таким образом, спаренные независимые захватные средства, управляемые средства вращения, средства перемещения и средства воздействия на гильзу 5, опирающуюся на намоточный барабан 23, предусмотрены на каждой стороне или на каждой боковой стенке перемоточной машины.

Относительно перемещения пары расположенных противоположно друг другу пальцев 37, 37’ в направлении гильзы 5 и обратно, средства для перемещения гильзы содержат дополнительные средства для натяжения гильзы 5 в осевом направлении во время наматывания тонколистового материала. Согласно одному варианту выполнения, эту функцию выполняет поперечный элемент 53, 53’, установленный с возможностью скольжения на поперечных направляющих 51, 51’ и перемещаемый с помощью цилиндропоршневого блока 56, 56’.

Каждое из указанных выше устройств для перемещения барабанов и гильз функционально соединено с управляющим устройством, которое для удобства иллюстрации показано один раз на фиг.8 и обозначено позицией 59. Управление этим управляющим устройством 59 осуществляется посредством одного или более управляющих устройств 60, предпочтительно, с обратной связью (смотри фиг.8). В частности, управление электродвигателем 16 для вращения тянущего барабана 15 осуществляется, например, с помощью сигнала, пропорционального натяжению тонколистового материала 7, измеряемому тензодатчиком, предусмотренным в ролике 17, и передаваемому по линии обратной связи в устройство 60 управления. Согласно одному варианту выполнения, управление работой тянущего барабана 15 создает опору для работы синхронно с ним или со сдвигом по фазе намоточного узла 4 и подающего гильзы устройства 3, а также средств для захвата, вращения и перемещения гильзы. В частности, намоточный барабан 23 работает управляемым образом, предпочтительно, с обратной связью по скорости его вращения для обеспечения его окружной скорости, т.е. скорости его изогнутой поверхности в контакте с тонколистовым материалом, по существу равной, большей или меньшей скорости, придаваемой тонколистовому материалу 7 тянущим барабаном 15 (скорости подачи v). Намоточный барабан 26 также приводится во вращение управляемым образом, предпочтительно, с обратной связью по скорости его вращения, для обеспечения его окружной скорости, по существу равной, большей или меньшей скорости подачи тонколистового материала 7. За счет регулируемого управления относительными скоростями двух намоточных барабанов 23 и 26 можно регулировать намотку тонколистового материала на гильзу, а следовательно, консистенцию рулона. Что касается средств для вращения гильзы 5, то предусмотрена их управляемая работа с обратной связью по скорости, которая при известной толщине тонколистового материала, например, заданной или измеряемой с помощью подходящих датчиков, может обеспечивать окружную скорость наматываемого рулона 8, по существу равную, большую или меньшую скорости подачи тонколистового материала 7. Таким образом, обеспечивается управляемое увеличение рулона тонколистового материала. При скорости, по существу соответствующей скорости подачи, формируется рулон с равномерной компактностью; при скорости, большей скорости подачи, формируется небольшой, плотный и компактный рулон и при скорости, меньшей скорости подачи, формируется соответственно мягкий и объемный рулон. Согласно одному варианту выполнения, устройство расположено между захватными средствами и средствами для управляемого вращения гильзы для измерения усилия, передаваемого на гильзу. Это устройство для измерения усилий, передаваемых на гильзу, предпочтительно соединено с устройством для обеспечения и управления вращением гильзы и натяжения гильзы в осевом направлении, В частности, с помощью устройства, которое измеряет усилие, передаваемое на гильзу с помощью средств для ее вращения, можно обнаружить возникновение крутильных и в основном изгибающих вибраций во время намотки на нее тонколистового материала. Установка независимых средств для управляемого вращения каждого конца гильзы, предпочтительно, обеспечивает синхронное или сдвинутое по фазе движение двух концов гильзы с целью управления осевой равномерностью намотки и для активного демпфирования вибраций, возникающих в нарастающем рулоне.

Устройство для управления вращением гильзы, предпочтительно, соединено с устройством для вращения тянущего барабана для автоматического регулирования равномерностью компактности наматываемого рулона при изменениях скорости подачи тонколистового материала.

Для обеспечения дополнительного преимущества каждая каретка 49, 49’ перемещается контролируемым образом вдоль по меньшей мере одной оси перемещения, заданной направляющими 51, 54 и 51’, 54’. Для этого, как указывалось выше, цилиндропоршневые блоки 56, 56’ и блоки 58, 58’ электродвигателей с редуктором соединены с рабочими устройствами 59 и управляющими устройствами 60 с обратной связью по скорости и/или перемещению, например, с помощью датчиков скорости и/или перемещения, соединенных с устройствами 56, 56’ и 58, 58’ перемещения и/или с салазками 52, 52’ и с каретками 49, 49’ соответственно. За счет управляемой работы, предпочтительно, с обратной связью, можно перемещать гильзу вдоль рабочего пути Р с управлением его положения относительно намоточных барабанов 23, 26 в каждый момент времени, и с управлением стадий захвата гильзы с плоских пружин 35 (положение L захвата) и ее освобождения в положении U освобождения. Управляемое движение цилиндропоршневых блоков 56, 56’ также обеспечивает приложение осевой растягивающей силы к гильзе 5, захваченной пружинами 42 пальцев 37, что уменьшает изгибающую деформацию, вызванную ее собственным весом и весом намотанного на нее тонколистового материала, и уменьшает или исключает вибрации, вызванные операцией намотки. Управляемая работа средств для перемещения гильзы 5, предпочтительно с обратной связью, также обеспечивает оказание воздействия на гильзу 5 для удерживания наматываемого рулона 8 с постоянной опорой на намоточные барабаны 23, 26, обеспечивая ее надежное направление и опору в части увеличения рабочего пути Р.

Ниже приводится описание работы перемоточной машины, согласно данному изобретению.

Тонколистовой материал втягивается в перемоточную машину тянущим барабаном, работающим управляемым образом и, предпочтительно, с обратной связью по величине натяжения, воздействующего на тонколистовой материал, что задает производительность перемоточной машины. Эта скорость работы машины устанавливается управляющим устройством, например цифровым управляющим устройством, выполненным с возможностью управления всеми операциями. Натяжение, которое создается в тонколистовом материале в различных частях пути его прохождения, а также его скорость находятся под влиянием заданной скорости, установленной для тянущего барабана.

При запуске перемоточной машины заданная синхронизация влияет на работу тянущего барабана и, в частности, на заданные правила ускорения, например, в зависимости от типа подаваемого тонколистового материала, для обеспечения достижения номинальной скорости машины в возможно короткое время при одновременном сохранении синхронизации работы всех частей, составляющих машину, и обеспечении оптимального качества продукции.

Тонколистовой материал, перемещаемый тянущим барабаном, подается в блок предварительного разрезания, где тонколистовой материал разрезается известным образом в поперечном направлении с равномерными интервалами.

После завершения предварительного разрезания тонколистовой материал подается в намоточный блок, где он направляется намоточным барабаном к рабочему пути Р для захвата гильзой, как будет указано ниже. Намоточный барабан соединен электронно с устройством для управления работой тянущего барабана, так что натяжение тонколистового материала поддерживается постоянным и предотвращается появление в нем чрезмерных напряжений, которые могли бы приводить к разрыву в предварительно разрезанных точках. Согласно одному варианту выполнения, устройство для управления работой этого намоточного барабана образует эталон для второго намоточного барабана и для средств перемещения гильзы. В частности, второй намоточный барабан электронно соединен с устройством для управления работой первого намоточного барабана для обеспечения изменений окружной скорости второго намоточного барабана для регулирования консистенции или компактности наматываемого рулона. Это электрическое соединение оказывает влияние также на скорость вращения, передаваемое пальцами на гильзу, а также на скорость перемещения гильзы вдоль части увеличения рабочего пути Р.

Гильзы подаются в положение L захвата рабочего пути Р за счет прерывистого движения указанного выше подающего устройства.

Перемещение гильз вдоль рабочего пути Р осуществляется за счет задания конкретных правил синхронизации в устройство управления работой цилиндропоршневых блоков, а также в блоки электродвигателей с редуктором, воздействующие на каретки и на салазки, предусмотренные на столах с перекрестными направляющими. В частности, первая пара расположенных противоположно друг другу пальцев, работающая и управляемая зеркально симметричным и синхронным образом или, другими словами, с электронным центрированием, выравнивается по одной линии с гильзой, расположенной в положении L захвата, и перемещается в направлении гильзы для введения пальцев в ее противоположные трубчатые концы, пока кольцевой выступ каждого пальца не придет в соприкосновение с кромкой гильзы. Блоки электродвигателей с редуктором, воздействующие с помощью зубчатых реек на каретки, извлекают гильзу из загрузочного устройства с плоскими пружинами посредством перемещения вдоль части увеличения рабочего пути Р. После захвата гильзы включаются электродвигатели для вращения пальцев, так чтобы довести окружную скорость гильзы, по существу, до окружной скорости намоточного барабана и направляемого им тонколистового материала, что облегчает первоначальный захват тонколистового материала гильзой, которая приведена в положение F захвата между двумя намоточными барабанами. Когда кромка захвачена гильзой, то тонколистовой материал, направляемый намоточным барабаном, наматывается на гильзу, которая вращается управляемым образом, формируя рулон. Во время этой стадии намотки рулона гильза перемещается от положения F захвата, т.е. диаметральной точки, или точки, в которой зазор между намоточными барабанами является наименьшим, вдоль части увеличения рабочего пути. Во время увеличения рулона скорость вращения рулона уменьшается, так что окружная скорость формируемого рулона, по существу, соответствует окружной скорости намоточного барабана или же отличается на величину окружной скорости для управления компактностью или консистенцией формируемого рулона. Правила синхронизации, с помощью которых уменьшается скорость вращения гильзы, также устанавливаются в зависимости от расчетного перемещения гильзы в части увеличения рабочего пути Р, а также от толщины тонколистового материала. Во время увеличения размера гильза, предпочтительно, перемещается из положения захвата, так что рулон удерживается с постоянной опорой на намоточные барабаны. После завершения намотки рулон отделяют от тонколистового материала, направляемого намоточным барабаном, например, посредством разрыва в зоне линии предварительного разрезания, выполненной до этого в тонколистовом материале. Этот разрыв, предпочтительно, выполняется без использования дополнительных устройств для разрезания или остановки тонколистового материала. В частности, после завершения формирования рулона резкое перемещение гильзы из конечного положения Е намотки и одновременное или раздельное резкое ускорение вращения гильзы приводит к разрыву тонколистового материала. После разрыва пальцы извлекаются из концов гильзы в положение U освобождения посредством осевого перемещения пальцев, так что рулон освобождается для падения под воздействием силы тяжести в разгрузочный лоток. Затем пальцы возвращаются в положение захвата посредством все еще синхронного и зеркально симметричного перемещения для выполнения нового цикла (смотри фиг.4, 5 и 6).

За счет того факта, что можно осуществлять вращение со сдвигом по фазе двух противоположных пальцев, находящихся в зацеплении с концами гильзы, можно управлять и регулировать скручиванием гильзы во время намотки и, в частности, в начале намотки, когда в формируемом рулоне возникают нежелательные изгибные и/или крутильные колебания.

Во время стадии увеличения размеров рулона тонколистового материала, наматываемого на гильзу, на гильзу действует осевое растягивающее усилие, которое обеспечивается за счет предусмотрения пружин, имеющих плечи с ножеобразными концами, для захвата концевой части гильзы. Это растягивающее усилие приводит к увеличению жесткости гильзы и тем самым к адекватной опоре для наматываемого тонколистового материала, а также противодействует изгибанию вследствие большой длины или осевой протяженности гильзы, что приводило бы к возникновению вибраций во время стадии намотки.

В то время как одна пара расположенных противоположно друг другу пальцев выполняет намотку, вторая пара пальцев готова к перемещению следующей гильзы. Эта вторая пара выполняет описанный выше цикл намотки перед освобождением предыдущей гильзы внутри рулона так, что кромка тонколистового материала, освобожденная посредством разрыва, вызванного перемещением предыдущей гильзы, захватывается следующей гильзой. В то время как первая пара пальцев вытесняет свой рулон, другая пара пальцев выполняет намотку следующего рулона, что обеспечивает непрерывный цикл без простоев.

Из приведенного выше следует, что предлагаемая перемоточная машина обеспечивает использование длинных гильз. Тот факт, что формируемый рулон постоянно опирается по меньшей мере на один намоточный барабан, предотвращает нежелательный изгиб, который возникает в известных машинах с центральной намоткой.

Преимущество заключается в том, что можно обеспечивать желаемую консистенцию рулона за счет синергии, обеспечиваемой между перемещениями вперед, управляемым вращением и опорой формируемого рулона по меньшей мере на один намоточный барабан. В частности, с помощью предлагаемой перемоточной машины можно наматывать тонколистовой материал на гильзу с заданной и равномерной консистенцией по всей толщине рулона.

Так же как опора гильзы во время намотки, установка расположенных противоположно друг другу приводимых в действие от электродвигателя пальцев обеспечивает возможность непосредственного воздействия на процесс вращения гильзы для осуществления точного управления намоткой и для непосредственного воздействия на компактность наматываемого тонколистового материала, а также для исключения как изгибных, так и крутильных вибраций, возникающих в рулоне.

За счет разграничения скоростей вращения концов гильзы можно оказывать влияние на колебания формируемого рулона.

Каждый конец гильзы можно перемещать независимо от другого, что обеспечивает регулируемую параллельность оси рулона относительно осей барабанов и обеспечивает контролируемое формирование рулона, т.е. предотвращает крутильные деформации между одним и другим концами рулона.

Возможность приложения осевого натяжения к гильзе обеспечивает придание жесткости гильзе, что дополнительно уменьшает ее изгиб и деформации при намотке тонколистового материала.

Предлагаемая перемоточная машина исключает необходимость применения отдельных и сложных средств для разрезания с помощью ножей или разрыва посредством остановки и обеспечивает отделение намотанного рулона от тонколистового материала просто за счет ускорения вращения гильзы и/или резкого ускорения перемещения вперед рулона, что обеспечивает конструктивную простоту и более надежную работу машины.

Наличие двух пар расположенных противоположно друг другу пальцев обеспечивает непрерывность производства рулонов с исключением резкого замедления и ускорения тонколистового материала.

За счет предварительного вращения гильзы на участке приближения рабочего пути обеспечивается "мягкое" соприкосновение между гильзой и тонколистовым материалом. Это предотвращает нежелательный разрыв тонколистового материала во время первых стадий намотки и прежде всего предотвращает растягивание первых витков материала, намотанного на гильзу, что исключает впечатление плохого качества рулона.

Понятно, что для описанного и показанного варианта выполнения возможны вариации и/или дополнения.

В качестве альтернативного решения к показанному на чертежах варианту выполнения можно вместо цилиндропоршневых блоков, а также зубчатых реек и шестеренок для перемещения пальцев в направлении гильзы и обратно и вдоль рабочего пути, можно использовать реверсивные шариковые винты, соединенные с электродвигателями, или же, предпочтительно, линейные электродвигатели.

В качестве альтернативного решения к указанному выше варианту выполнения пальцы могут быть соединены с помощью шпонок непосредственно с валом электродвигателя, или же, другими словами, может быть предусмотрен непосредственный привод пальцев, или приводимые в действие электродвигателем пальцы.

Устройство для опоры, управляемого вращения и перемещения гильз (стол с перекрещивающимися направляющими) можно, предпочтительно, выполнять независимо от обеспечения постоянной опоры для наматываемого рулона по меньшей мере на один барабан для работы в соответствии со способом центральной намотки.

В качестве альтернативного решения к указанному выше варианту выполнения возможна установка гильзы, состоящей из двух частей (полугильз), которые выполнены с возможностью соединения друг с другом и с возможностью удаления из намотанного на нее материала в виде рулонов без гильз.

Предпочтительно обеспечить управление перемещением гильзы вдоль рабочего пути Р с обратной связью по сигналу, пропорциональному толщине тонколистового материала, для обеспечения дополнительного управления консистенцией формируемого рулона.

Для обеспечения соответствия случайным и специальным требованиям специалист в данной области техники может применить к указанному выше варианту выполнения перемоточной машины различные модификации, адаптации и замены элементов другими функционально эквивалентными элементами без выхода за пределы объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2513130C1 |

| ПЕРЕМОТОЧНАЯ МАШИНА И СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2582342C2 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2124465C1 |

| ПЕРЕМОТОЧНАЯ МАШИНА С УСТРОЙСТВОМ ДЛЯ ПРИКЛЕИВАНИЯ КОНЕЧНОГО КРАЯ СФОРМИРОВАННОЙ БОБИНЫ И СПОСОБ НАМОТКИ | 2003 |

|

RU2344065C2 |

| МАШИНА И УСТРОЙСТВО ДЛЯ НАМОТКИ ПАКЕТОВ, СПОСОБ НАМОТКИ ПАКЕТОВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ | 2007 |

|

RU2470785C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ПЕРЕМОТОЧНЫЙ СТАНОК И СПОСОБ ПРОИЗВОДСТВА ЛОГОВ ИЗ РУЛОННОГО МАТЕРИАЛА | 2015 |

|

RU2689708C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ДЛИННОМЕРНЫХ СДУБЛИРОВАННЫХ В ПАКЕТ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475440C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ОПРАВКУ | 1998 |

|

RU2136572C1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК | 1994 |

|

RU2120399C1 |

Изобретение относится к области перемотки бумажного материала на картонные гильзы и обеспечивает одинаковую компактность рулонов как на начальных, так и на конечных стадиях намотки. В перемоточной машине для намотки тонколистового материала на гильзу для образования рулонов, в которой имеется возможность точного регулирования намотки, тонколистовой материал подается на намоточный барабан и передается на гильзу с образованием рулона. Гильза опирается, вращается с возможностью управления и транспортируется вдоль пути, на котором рулон тонколистового материала, намотанный на гильзу, увеличивается, в то время как он непрерывно опирается на намоточный барабан. 3 н. и 64 з.п. ф-лы, 9 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2004-09-27—Публикация

2001-01-16—Подача