Область техники к которой относится изобретение

Настоящее раскрытие относится к разработке способов ограничения и, в частности, способов, с помощью которых диоксид углерода секвестируется из потоков текучих средств, содержащих диоксид углерода.

Уровень техники

Утверждения в данном разделе просто дают базовую информацию, относящуюся к настоящему раскрытию, и могут не представлять известный уровень техники.

Полагают, что глобальное изменение климата (т.е. глобальное потепление) является причиной антропогенных выделений парниковых газов. Моделирование глобальных эффектов потепления предсказывает глобальное повышение температуры и уровня моря, сдвигов в закономерностях изменения погоды и более экстремальные погодные ситуации, включая наводнения и засухи. К числу парниковых газов относятся диоксид углерода, метан, оксид азота, водяной пар, озон, перфторуглеводороды и перхлоруглеводороды. Согласно произведенной оценке, диоксид углерода ответственен за 84% парниковых газов в Соединенных штатах в 2000 году. Объем выбросов диоксида углерода (CO2) и других вредных загрязнителей воздуха хорошо коррелируется как с экономическим, так и с промышленным ростом и существенно возрос с середины 1800-ых годов. CO2 выделяется, как правило, при сгорании углеводородов, ископаемых топлив и/или в различных промышленных процессах, в которых диоксид углерода образуется в качестве побочного продукта, включая сюда производства цемента, извести, железа и стали. Агентство по охране окружающей среды (ЕРА) Соединенных штатов и Межправительственная комиссия по изменению климата (IPCC) Объединенных наций классифицируют выделения в результате сжигания топлива (в число которых преимущественно входят моторизованные транспортные средства и силовые установки) и другие промышленные источники. 97% антропогенных выделений CO2 в Соединенных штатах обусловлены источниками, сжигающими ископаемые топлива, такими как силовые установки, мусоросжигательные печи и моторизованные транспортные средства. В число других значительных точечных источников диоксида углерода входят производства цемента, извести и железа/стали, все из которых в процессе своей работы обильно выделяют CO2 как в качестве побочного продукта реакции, так и в результате сжигания углеводородных топлив.

Кроме того, что он является нежелательным парниковым газом, CO2 обладает потенциалом создания технологических и экономических проблем, поскольку он является разбавителем без какой-либо значимости как топливо. Он представляет собой кислотный газ и может приводить к проблемам коррозии в присутствии воды, образуя угольную кислоту, которая может быть весьма агрессивной для некоторых сплавов.

В результате международных соглашений, таких как Киотский протокол, многие страны обязались снизить выбросы разных парниковых газов, в том числе CO2. В Соединенных штатах традиционно большое внимание уделяется разработке оборудования для эффективного снижения регулируемых загрязнителей воздуха, таких как твердые частицы, оксиды серы и оксиды азота. Однако разработка ограничительной технологии для нерегулируемых выбросов CO2 оказалась на заднем плане по сравнению с другими регулирующими технологиями. Тем не менее, поскольку в разных странах вводятся законодательства и трейдинговые программы, которые ограничивают генерацию разных парниковых газов, в частности CO2, возникает потребность в более эффективных и недорогих ограничивающих CO2 технологиях.

Существующие способы удаления CO2 из газовых потоков включают химическую абсорбцию/адсорбцию специальными системами растворителей (аминная промывка), мембранное разделение, криогенное фракционирование и/или адсорбцию с использованием молекулярных сит. В случае одноразовых систем активный материал(ы) пропускают один раз через реактор/скруббер и затем выбрасывают. Системы для однократного использования менее желательны из-за дополнительных расходов и работ, связанных с удалением больших количеств отработанного активного материала. Регенерирующие системы предназначены для регенерации активного материала, делая его пригодным для последующих продуктивных пропусканий через реактор. Молекулярные сита типа цеолитов и активированного угля применяют в регенеративных системах адсорбции при переменном давлении (PSA) или адсорбции при переменной температуре, в которых газовые смеси разделяются с помощью селективной адсорбции одного или более газов при высоком давлении и/или низкой температуре с удалением из газового потока нежелательных компонентов. Захваченные примеси после этого десорбируются при снижении давления или повышении температуры системы адсорбента (таким образом, в системе происходит «скачок» от высокого давления к низкому или от низкой температуры к высокой). На стадии десорбции происходит регенерация материала адсорбента для его повторного использования на последующей стадии адсорбции. Системы PSA обычно включают в себя несколько слоев адсорбента, через которые пропускают газовый поток и которые позволяют разделять определенные газы. Каждый из названных выше способов имеет в качестве недостатков высокие капитальные затраты и эксплуатационные расходы, а также относительно низкую пропускную способность и в некоторых случаях низкую эффективность удаления. Такие системы потенциально являются недоступными по цене в различных применениях, в частности для высокопроизводительных производственных мощностей, которые создают большие количества диоксида углерода и других выделений.

Таким образом, существует потребность в способах эффективного и приемлемого по стоимости снижения выбросов CO2 в отходящих газах стационарных источников. Кроме того, предпочтительно, чтобы ограничительное оборудование могло справляться с высокими скоростями потоков, обусловленными промышленными процессами, обеспечивая при этом желаемую эффективность удаления. Предпочтительно также, чтобы ограничительные процессы были регенеративными и в них применялась рециркуляция, воплощая тем самым в жизнь инициативы устойчивого развития.

Раскрытие изобретения

В своих разных аспектах настоящее раскрытие предлагает способы секвестрации диоксида углерода как загрязнителя, присутствующего в отходящих потоках промышленных текучих сред, содержащих диоксид углерода. В одном из своих аспектов способ включает уменьшение количества диоксида углерода в потоке текучей среды путем осуществления контакта потока с промывочным материалом. Промывочный материал включает в себя первый компонент и второй компонент. В некоторых аспектах реакцию проводят в присутствии воды (например, в суспензии или в полусухих формах). Первый компонент отличен от второго компонента. При этом первый компонент содержит источник оксида кальция и источник ионов щелочных металлов, а второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений.

В некоторых вариантах осуществления первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи (CKD), пыли известково-обжиговой печи (LKD), известкового побочного продукта сахаросвекольного производства, клинкерной пыли, гашеной извести, негашеной извести и их смеси. В некоторых вариантах осуществления второй компонент содержит материал, выбираемый из группы, состоящей из доменного шлака, стального шлака и их смеси. Примеры подходящего шлакового материала включают охлажденный на воздухе доменный шлак, гранулированный доменный шлак, молотый гранулированный доменный шлак, вспученный и/или таблетированный доменный шлак, стальной шлак из кислородного конвертера, стальной шлак из мартеновской печи, стальной шлак из электродуговой печи и любые их смеси. Второй компонент может в некоторых случаях содержать шлак нержавеющей стали, получаемый из печи, производящей и/или перерабатывающей нержавеющую сталь. В некоторых вариантах осуществления первый компонент содержит пыль цементной печи (CKD), а второй компонент содержит шлак нержавеющей стали. В своих разных аспектах способы дают продукт, содержащий карбонат кальция и отработанный промывочный материал. В некоторых вариантах осуществления производимый карбонат кальция рециркулируется в качестве сырья в каком-либо промышленном процессе. Одним из примеров такой рециркуляции является использование карбоната кальция в качестве сырья для производства цемента или производства извести. Производимый карбонат кальция может в некоторых случаях использоваться в качестве флюса при переработке железа и/или стали.

В различных аспектах для отмывки диоксида углерода из содержащего диоксид углерода потока текучей среды предлагается суспензия секвестрирующего диоксид углерода материала. Суспензия содержит первый компонент, второй компонент и воду. Первый компонент содержит один или более материалов, выбираемых из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства, клинкерной пыли, негашеной извести, гашеной извести и их смеси. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатов. Суспензия содержит частицы со средним максимальным размером меньшим или равным примерно 500 µм и средней площадью поверхности большей или равной примерно 1000 см2/г.

В других вариантах осуществления секвестрирующий диоксид углерода материал предлагается в виде суспензии для отмывки диоксида углерода из содержащего диоксид углерода потока текучей среды. Суспензия содержит первый компонент, содержащий пыль цементной печи (CKD), и второй компонент, содержащий шлак, в котором имеются один или более химически активных силикатных соединений. Суспензия содержит также воду. Суспензия содержит частицы со средним максимальным размером менее чем или равным примерно 500 µм и средней площадью поверхности большей чем или равной примерно 1000 см2/г.

В еще одном своем аспекте раскрытие предлагает ограничивающую выбросы диоксида углерода систему. Система включает в себя реакционную камеру. Реакционная камера имеет вход для текучей среды, вход для суспензии, зону смешения, выход для текучей среды и выход для суспензии. Содержащий диоксид углерода отходящий поток сообщается по текучей среде с реакционной камерой и вводится в реакционную камеру через вход для текучей среды. Далее источник суспензии сообщается по текучей среде с реакционной камерой. Суспензия из источника суспензии вводится в реакционную камеру через вход для суспензии. Кроме того, зона смешения обеспечивает турбулентное смешение суспензии с отходящим потоком. Реакционная камера имеет такой объем, который обеспечивает достаточное время пребывания для обработки отходящего потока, в результате которой количество диоксида углерода снижается не менее чем на 30%. Суспензия содержит первый компонент, содержащий источник оксида кальция и источник ионов щелочных металлов, второй компонент, содержащий шлак, в которой имеется один или более химически активных силикатов, и воду. Отработанную суспензию и/или образовавшийся карбонат кальция выводят из реакционной камеры через выход для суспензии.

В других вариантах осуществления предлагается способ рециркуляции промышленных побочных продуктов. Промывочный материал для диоксида углерода образуют смешением первого произведенного компонента со вторым произведенным компонентом. Первый компонент содержит источник оксида кальция и источник ионов щелочных металлов. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений. Отходящий поток, производимый в каком-либо промышленном процессе и содержащий диоксид углерода, после этого вводится в контакт с промывочным материалом. Образуется продукт, содержащий карбонат кальция, пригодный для полезного повторного использования, например в каком-либо промышленном процессе. В некоторых вариантах осуществления после осуществления контакта и образования продукта промывочный материал становится отработанным и по крайней мере часть отработанного промывочного материала смешивают со свежим первым произведенным компонентом и свежим вторым произведенным компонентом.

В различных других своих аспектах раскрытие предлагает способы уменьшения выбросов диоксида углерода из отходящих потоков, генерируемых стационарными источниками горения (например, котлами, мусоросжигательными печами), цементными печами, известково-обжиговыми печами, железо- и сталеплавильными печами. Этим путем разные аспекты раскрытия предоставляют эффективное средство для удаления выбросов диоксида углерода, регулируя тем самым выбросы парниковых газов и рециркулируя при этом по крайней мере часть промышленного побочного продукта, и преимущественно несколько побочно образующихся материалов, с образованием какого-либо полезного продукта.

Другие области применения станут очевидными из приведенного в заявке описания. Следует иметь в виду, что описание и конкретные примеры служат лишь цели иллюстрации и не предназначены для ограничения настоящего раскрытия.

Краткое описание чертежей

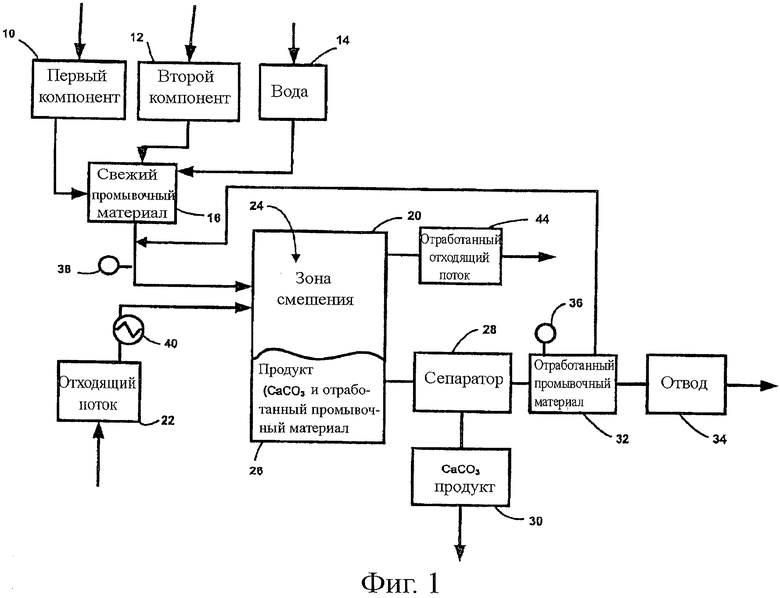

Фиг.1 - типичная технологическая схема системы секвестрации диоксида углерода согласно некоторым вариантам осуществления раскрытия.

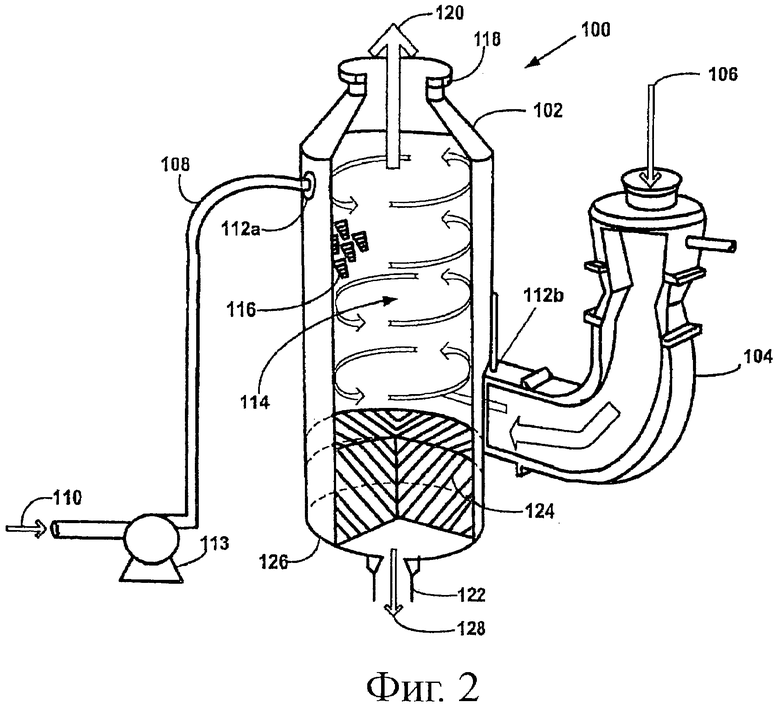

Фиг.2 - установка одного из вариантов осуществления настоящего раскрытия, показывающая систему ограничения выбросов диоксида углерода с промывочным башенным реактором.

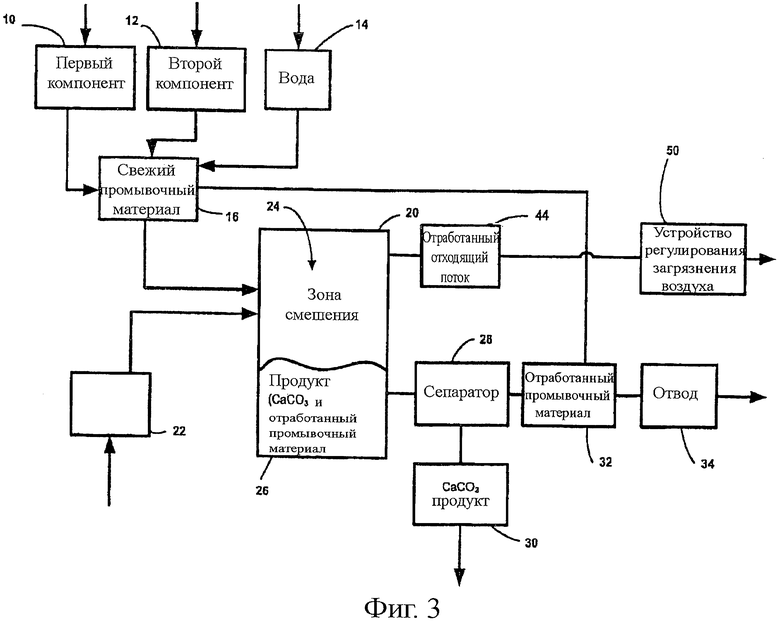

Фиг.3 - технологическая схема некоторых вариантов осуществления раскрытия, показывающая систему удаления диоксида углерода, где обработанный отходящий поток из устройства для удаления диоксида углерода дополнительно обрабатывается с помощью устройства регулирования загрязнения воздуха с целью удаления одного или более дополнительных загрязнителей отличных от диоксида углерода.

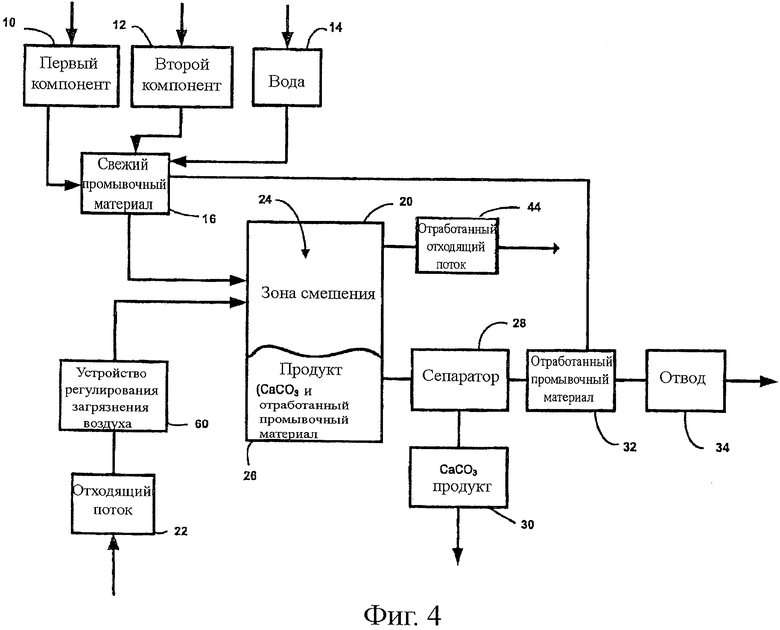

Фиг.4 - технологическая схема некоторых других вариантов осуществления раскрытия, показывающая систему удаления диоксида углерода, где отходящий поток предварительно обрабатывается с помощью устройства регулирования загрязнения воздуха с целью удаления одного или более загрязнителей до поступления этого потока в устройство для удаления диоксида углерода.

Детальное описание

В различных аспектах полученные в раскрытии данные предлагают способ уменьшения количества содержащегося в потоке текучей среды газообразного диоксида углерода путем секвестрации или отмывки диоксида углерода из газовой фазы потока текучей среды. В некоторых вариантах осуществления текучей средой является газ и/или пар, но она может также увлекать твердые вещества и/или жидкости такие как захваченные твердые частицы, капельки жидкости и/или аэрозоли. В различных вариантах осуществления потоком текучей среды является отходящий поток или поток выхлопных газов, создаваемые в каком-либо промышленном процессе. Поток текучей среды с целью удаления из него диоксида углерода вводится в контакт с промывочным или секвестрирующим диоксид углерода материалом. После контакта с промывочным материалом содержащееся в потоке текучей среды количество диоксида углерода снижается. В некоторых вариантах осуществления диоксид углерода взаимодействует с промывочным материалом с образованием какого-либо полезного продукта, что более детально будет описано ниже.

В различных аспектах промывочный материал содержит первый компонент, второй компонент и воду. Первый компонент отличен от второго компонента. В различных аспектах первый компонент содержит источник оксида кальция и источник ионов щелочных металлов. Второй компонент содержит шлак, в котором имеются один или более химически активных силикатных соединений. Промывочный материал взаимодействует с диоксидом углерода с образованием продукта, содержащего карбонат кальция и отработанный промывочный материал.

В различных вариантах осуществления первый компонент промывочного материала содержит оксид кальция (CaO). При этом предпочтительно, чтобы первый компонент содержал также источник ионов щелочных металлов, таких, например, как ионы натрия и/или калия. В некоторых вариантах осуществления первый компонент содержит материал, который образуется или производится в каком-либо промышленном процессе. Как будет более подробно описано ниже, некоторые варианты осуществления включают в себя повторное использование отработанных материалов, которые бы в других случаях выбрасывались, складировались или захоранивались в земле. Однако разные подходящие источники оксида кальция и ионов щелочных металлов могут быть встречающимися в природе материалами, такими как минералы, или же они могут производиться как промышленные продукты. В своих различных аспектах первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства, клинкерной пыли, гашеной извести, негашеной извести и любых их смесей. В число таких смесей входит любая комбинация двух или более компонентов. В некоторых вариантах осуществления первый компонент содержит материал, выбираемый из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства и их смесей. В других вариантах осуществления первый компонент содержит пыль известково-обжиговой печи. В некоторых вариантах осуществления первый компонент содержит пыль цементной печи. Такие не ограничивающие изобретения материалы являются подходящими источниками оксида кальция и ионов щелочных металлов для использования в промывочных материалах. Первый компонент может содержать и другие источники оксида кальция и ионов щелочных металлов, включая, например, отработанный активный ил водоочистных установок, бумажную массу и бумажный ил, побочные продукты производства карбида кальция и другие хорошо известные опытному специалисту материалы, являющиеся источниками оксида кальция и ионов щелочных металлов.

Как это известно специалистам, многие источники оксида кальция и ионов щелочных металлов могут иметь различающиеся составы в зависимости от конкретного процесса, с помощью которого их получают; конкретных составов исходных материалов и топлив, используемых для производства источника; условий и длительности хранения или накопления; а также от множества других факторов.

В некоторых вариантах осуществления первый компонент преимущественно содержит один или более активных ингредиентов, выбираемых из группы, состоящей из CaO, K2O, Na2O и их смеси. В некоторых вариантах осуществления первый компонент содержит один или более активных ингредиентов, выбираемых из группы, состоящей из CaO, Na2O, K2O и их смесей, где общее количество активных ингредиентов, содержащихся в промывочном материале составляет от примерно 30 до примерно 60 вес. %. В некоторых случаях первый компонент наряду с оксидом кальция и оксидами щелочных металлов содержит дополнительные активные соединения, причем такие активные ингредиенты не ограничиваются теми, которые были упомянуты выше.

В некоторых своих аспектах первый компонент содержит оксид кальция (CaO) в количестве большем или равном примерно 30 вес. %. Как принято в настоящей заявке, все процентные содержания, если не указано противное, приводятся на основе веса. Следует отметить, что химические составы разных описанных здесь материалов выражены в категориях простых оксидов, рассчитанных на основе элементного состава, определяемого, как правило, методами рентгеновской флюоресценции. В то время как различные простые оксиды могут входить (и часто входят) в более сложные соединения в материале, оксидный состав является полезным способом выражения концентрации представляющих интерес соединений в соответствующих составах.

В некоторых вариантах осуществления первый компонент содержит свободную известь (свободный СаО) в количестве большем или равном примерно 3 вес. %. Под «свободной известью» подразумевается свободный оксид кальция (свободный СаО), легко гидратирующийся в материале водой. Негашеная известь, называемая также «быстродействующей» известью, имеет высокую концентрацию дегидратированной (свободной) извести, или свободного оксида кальция (CaO), который способен реагировать с водой, т.е. гаситься. В отличие от этого гашеная, или гидратированная, известь уже прореагировала с водой с образованием Са(OH)2. Содержание свободной извести часто используют как показатель химической активности содержащих оксид кальция материалов. В некоторых вариантах осуществления раскрытия свободная известь может составлять примерно 5% или даже больше.

В некоторых вариантах осуществления первый компонент преимущественно содержит некоторое количество источника ионов щелочных металлов в форме оксида натрия (Na2O) и/или оксида калия (K2O) в количестве большем или равном примерно 1 вес. %. Следует отметить, что некоторые ионов щелочных металлов образуют комплексы с различными сложными анионами типа сульфатов, однако в типичном анализе на содержание щелочи оксиды щелочных металлов и сульфаты приводятся отдельно. В некоторых вариантах осуществления количество источника ионов щелочных металлов в форме оксида натрия (Na2O) и/или оксида калия (K2O) больше или равно примерно 3 вес. % и в некоторых случаях больше или равно примерно 4 вес. %. Содержание щелочи в различных пуццолановых и/или цементных материалах может быть также выражено в виде натриевого эквивалента (Na2Oe), который подразумевает присутствие как Na2O, так и K2O, рассчитываемое с помощью уравнения:

где z обозначает натриевый эквивалент Na2Oe, х обозначает весовой процент присутствующего в составе Na2O и у обозначает весовой процент присутствующего в составе K2O. Такие натриевые эквиваленты Na2Oe могут быть в пределах от более 0,01 вес. % до более или равно примерно 1 вес. %, возможно до более или равно примерно 2 вес. %, возможно до более или равно примерно 3 вес. % и, в некоторых вариантах осуществления, до более или равно примерно 5 вес. %.

Как будет более подробно описано ниже, ионы щелочных металлов способствуют условиям желаемой реакции для промывочного материала, создавая, например, pH, который, как полагают, повышает скорость реакции и благоприятствует образованию предпочтительных продуктов при взаимодействии промывочного материала с диоксидом углерода.

В некоторых вариантах осуществления первый компонент имеет состав, представленный в таблице 1 (за исключением примесей и разбавителей).

В некоторых вариантах осуществления первый компонент преимущественно содержит пыль цементной печи (CKD), под которой обычно подразумевают побочный продукт, производимый в печи для обжига цемента или связанном с ней обработочном оборудовании в процессе производства цемента. Хотя влажный и сухой способы между собой различаются, в обоих способах сырье нагревают постадийно. Сырье для производства цемента содержит источники кальция, оксида кремния, железа и оксида алюминия и, как правило, включает известняк, а также множество других материалов, таких, например, как глина, песок и/или глинистый сланец.

Первой стадией производства цемента является стадия Предварительного нагрева, на которой из исходных материалов отгоняют возможно присутствующую в них влагу, удаляют гидратную воду и поднимают температуру сырья до примерно 1500°F (800°C). Второй стадией является стадия прокаливания, которая обычно проходит при температуре от примерно 1500 до примерно 2000°F (1100°C) и на которой известняк (CaCO3) превращают в известь (СаО) путем отгонки CO2 в процессе реакции прокаливания. Исходные материалы после этого нагревают до максимальной температуры от примерно 1400 до 1650°C в зоне сгорания, где исходные материалы в значительной степени плавятся и становятся текучими, в результате чего образуются неорганические соединения такие как трехзамещенный силикат кальция, двухзамещенный силикат кальция, трехзамещенный алюминат кальция и алюмоферрит кальция. Типичный состав продуктов типа портландцемента показывает, что они содержат примерно 65-70% СаО, 20% SiO2, 5% Al2O3 и 4% Fe2O3 с меньшими количествами других соединений таких как оксиды магния, серы, калия, натрия и т.д. Расплавленное сырье охлаждают до отверждения в промежуточный продукт в виде маленьких кусочков, известный как «клинкер», который затем извлекают из печи. После этого клинкер тонко размалывают и смешивают с другими добавками (такими как замедлитель схватывания, гипс), в результате чего образуется портландцемент, который затем смешивают с заполнителями и водой с образованием бетона.

Как правило, CKD включает в себя комбинацию разных частиц, образующихся в разных участках печи, в оборудовании для предварительной обработки и/или в системах обработки материалов, в том числе, например, клинкерную пыль, пыль частично или полностью прокаленного материала и пыль исходного материала (гидратированного или дегидратированного). Как известно специалистам в данной области, состав CKD меняется в зависимости от исходных материалов и используемых топлив, условий производства и обработки и расположения точек сбора CKD в процессе производства цемента. CKD может включать в себя пыль или зернистый материал, собранный из отходящих (выхлопных) потоков из печи, отходящий поток из охладителя клинкера, отходящий поток из устройства для предварительного прокаливания, устройства регулирования загрязнения воздуха и т.п. Пыль из охладителя клинкера означает пыль, собираемую с участков охладителя клинкера в печи, и обычно имеет химический состав, который очень близок к составу портландцемента.

Хотя составы CKD из разных печей различны, благодаря присутствию клинкерной пыли и прокаленных материалов CKD обычно обладает по крайней мере несколькими цементирующими и/или пуццолановыми свойствами. Типичные составы CKD включают кремнийсодержащие соединения такие как силикаты, в том числе трехзамещенный силикат кальция, двухзамещенный силикат кальция; алюминийсодержащие соединения такие как алюминаты, в том числе трехзамещенный алюминат кальция; и железосодержащие соединения такие как ферриты, в том числе алюмоферрит кальция. CKD обычно содержит относительно большие количества оксида кальция (CaO). Типичные составы CKD включают в себя оксид кальция в количестве от примерно 10 до примерно 60 вес. %, в некоторых случаях от примерно 25 до примерно 50 вес. % и, в некоторых случаях, от примерно 30 до примерно 55 вес. %. В некоторых вариантах осуществления CKD имеет концентрацию свободной щелочи от примерно 1 до примерно 10%, в некоторых случаях от примерно 1 до примерно 5% и в некоторых вариантах осуществления от примерно 3 до примерно 5%. Кроме того CKD обычно содержит ионы щелочных металлов натрия и калия, соответственно, от примерно 0,1 до примерно 10 вес. % и, в некоторых случаях, от примерно 0,2 до примерно 5 вес. %. CKD, наряду с прочим, может включать дополнительные ионы щелочных металлов, ионы щелочноземельных металлов и серу. CKD содержит также, как правило, кремнезем (SiO2) от примерно 10 до примерно 20 вес. %, оксид алюминия (Al2O3) от примерно 2 до примерно 7 вес. % и оксид железа (Fe2O3) от примерно 1 до примерно 3 вес. %.

Для типичных CKD-пылей характерны интервалы удельного веса от примерно 2,6 до 2,8, максимальный размер частиц от примерно 0,30 мм (300 µм) и крупность по Блэйну (площадь удельной поверхности) в пределах от примерно 4600 до примерно 14000 см2/г.

В некоторых вариантах осуществления первый компонент промывочного материала раскрытия содержит известь (конкретнее, негашеную известь) или пыль известково-обжиговой печи (LKD). LKD является побочным продуктом производства извести. LKD представляет собой пыль или зернистый материал, собранный в печи обжига известняка или связанного с ней обработочного оборудования. Произведенная известь может быть отнесена к категории высококальциевой извести или доломитной извести, a LKD варьирует в зависимости от процесса, в котором она образована. Известь часто получают с помощью реакции прокаливания, проводимой путем нагрева кальцитного исходного материала, такого как карбонат кальция (CaCO3), с образованием свободной извести CaO и диоксида углерода (CO2). Высококальциевая известь имеет высокую концентрацию оксида кальция и обычно некоторое количество примесей, включая алюминийсодержащие и железосодержащие соединения. Высококальциевую известь получают, как правило, из высокочистого карбоната кальция (с чистотой примерно 95% или выше). Типичное содержание оксида кальция в LKD-продукте, полученном при переработке высококальциевой извести, близко к концентрации оксида кальция в самой извести-продукте и может быть больше или равно примерно 75 вес. %, в некоторых случаях больше или равно примерно 85 вес. % и, в некоторых случаях, больше или равно примерно 90 вес. %. В некоторых производствах извести разлагают при нагревании доломит (CaCO3·MgCO3) и получают первоначально оксид кальция (СаО) и оксид магния (MgO), образуя, таким образом, то, что известно как доломитная известь. В извести или LKD, образующихся при переработке доломитной извести, оксид кальция может содержаться в количестве большем или равном примерно 45 вес. %, в некоторых случаях большем или равном примерно 50 вес. % и в некоторых вариантах осуществления большем или равном примерно 55 вес. %. Хотя как известь, так и LKD варьируют в зависимости от применяемого типа переработки извести, они обычно имеют относительно высокую концентрацию свободной извести. Типичные количества таких продуктов как известь или LKD составляют от примерно 10 до примерно 50% и, в некоторых случаях, от примерно 20 до примерно 40%.

Далее, LKD и известковые продукты содержат, как правило, ионы щелочных металлов натрия и калия в соответствующих количествах от примерно 0,01 до примерно 1 вес. % и, в некоторых случаях, от примерно 0,03 до примерно 0,25 вес. %. Щелочь и/или LKD могут наряду с прочим включать дополнительные ионы щелочных металлов, ионы щелочноземельных металлов (такие как указанный выше MgO) и серу. LKD содержит также кремнезем (SiO2) от примерно 1 до примерно 10 вес. %, оксид алюминия (Al2O3) от примерно 0,1 до примерно 5 вес. % и оксид железа (Fe2O3) от примерно 0,5 до примерно 2 вес. %. Для типичных CKD характерны интервалы удельного веса от примерно 2,6 до 3,0, максимальный размер частиц примерно 2 мм (2000 µм) и крупность по Блэйну (площадь удельной поверхности) в пределах от примерно 1300 до примерно 10000 см /г.

Другим типичным материалом, используемым в качестве первого компонента промывочного материала настоящего раскрытия является известковый побочный продукт рафинации сахара. Известь применяют в производстве сахара из сахарного тростника, сахарной свеклы, кленового сока и сорго. Например, сахарный тростник и сахарную свеклу собирают и обрабатывают водой с образованием сырого сока, который имеет низкий pH и содержит растворенные примеси. Более конкретно, сахарный сироп содержит сахарозу, целлюлозу, различные несахаристые вещества, например органические и неорганические соли, аминокислоты, красители и высокомолекулярные вещества, такие как белок и пектин. К соку добавляют гидратированную известь для повышения рН и взаимодействия с примесями, в результате чего образуются нерастворимые кальцийсодержащие органические соединения, которые могут быть удалены. При традиционном способе очистки сахара добавляют известь (СаО) и диоксид углерода (CO2), в результате чего образуется осадок (ил), содержащий карбонат кальция и часть указанных выше несахаристых компонентов. Обезвоженный ил содержит оксид кальция (CaO), обычно в гидратированной форме (Са(OH)2). Рафинация сахарного сока может быть аналогичным образом продолжена. Для сахарной свеклы обычно требуется наибольший объем рафинации с помощью извести и илистый побочный продукт в этом случае обычно называют «известковым побочным продуктом сахаросвекольного производства». Однако использование термина «известковый побочный продукт сахаросвекольного производства» применимо лишь к классу тех известковых побочных продуктов переработки сахара, которые пригодны для использования в промывочных материалах раскрытия.

В известковом побочном продукте сахаросвекольного производства оксид кальция может содержаться в количестве большем или равном примерно 25 вес. %, в некоторых случаях большем или равном примерно 30 вес. % и, в некоторых вариантах осуществления, большем или равном примерно 40 вес. %. Известковый побочный продукт сахаросвекольного производства обычно содержит также ионы щелочных металлов таких как натрия и калия, содержащиеся соответственно в количестве примерно 0,01 вес. % или более, в некоторых случаях в количестве большем или равном примерно 0,05 вес. %, в некоторых случаях большем или равном примерно 0,1 вес. % и, в некоторых вариантах осуществления, в количестве большем или равном примерно 1% от веса композиции.

Таким образом, первый компонент промывочного материала может содержать какой-либо подходящий источник оксида кальция и ионов щелочных металлов. В некоторых случаях первый компонент может содержать единственный подходящий материал или смеси подходящих материалов, которые обеспечивают оксид кальция и ионы щелочных металлов в желаемых концентрациях.

Шлаковые материалы представляют собой промышленные побочные продукты производства металлов. В разных вариантах осуществления второй компонент промывочного материал содержит такой шлаковый материал, который служит источником химически активного силиката. Как правило, силикаты находятся в тетраэдрической форме, которая может быть объединена в цепи, двойные цепи, листы, трехмерные каркасы и другие полимерные («геополимерные») формы. Силикат включает в себя атомы кремния и кислорода с одним или более металлами и/или водородом. Обычно кремний и кислород находятся в форме SixOy, где х обычно равен 1 или 2, а у может быть в пределах от 2 до 7 (SiO2, SiO3, SiO4 и Si2O7). Хотя многие силикаты не растворимы или устойчивы в воде, полагают, что щелочные условия и повышенные температуры способствуют более высокой растворимости и/или реакционной способности некоторых силикатных соединений в присутствии воды. Растворимость в воде или реакционная способность силикатного соединения в присутствии воды зависят от множества факторов, в том числе от катионов, с которым анион силиката образует комплекс (например, элементы ионов щелочных металлов группы IA и NH4 + обладают тенденцией образовывать водорастворимые силикаты).

Некоторые представители силикатов более химически активны с ионными частицами и могут обладать более высокой растворимостью в воде, где такие силикаты, как считается, ионизуются до формы ионов SiO-. Например, силикаты могут образовывать различные кристаллические структуры, начиная от кристаллических и высокоупорядоченных фаз (например, кварца) до криптокристаллических фаз (например, предельно мелких кристаллических структур типа халцедона) и аморфных фаз или стеклоподобных некристаллических структур (например, опала). Полагают, что аморфные решеточные структуры позволяют более сильную ионную атаку и разрушение силикатного каркаса. Таким образом, высокоупорядоченные и хорошо закристаллизованные фазы являются стабильными и нереакционноспособными, в то время как криптокристаллические и аморфные силикатные решетки чувствительны к атаке из-за неупорядоченных и открытых решеточных структур, что делает такие силикаты химически активными.

Согласно различным вариантам осуществления раскрытия, второй компонент промывочного материала содержит химически активные силикаты. Не ограничиваясь какой-либо теорией, применимой для результатов настоящей работы, можно полагать, что определенные кристаллические фазы двухзамещенного силиката кальция (2 СаО·SiO2, обычно кратко обозначаемого C2S) и трехзамещенного силиката кальция (3 CaO·SiO3, обычно кратко обозначаемого C3S), в частности кристаллические фазы γ-C2S, β-C2S, являются химически активными силикатами, которые могут быть образованы в шлаковых материалах, и, таким образом, нужным образом реагируют с диоксидом углерода в присутствии воды. Говоря о химически активном силикатном соединении, предполагают, что в присутствии воды при 25°C (77°F) и давлении окружающей среды при pH выше или равном примерно 9 с диоксидом углерода должно прореагировать более 10% всех находящихся в материале силикатных соединений.

Далее, согласно различным вариантам осуществления раскрытия, такие силикатные соединения обладают более высокой химической активностью в воде, когда рН является основным. Чтобы повысить растворимость силикатного соединения, pH промывочного материала преимущественно должен быть выше или равен примерно 7, более предпочтительно, выше или равен примерно 9 и, в некоторых вариантах осуществления, от примерно 11 до примерно 14. Практически рН в таких системах обычно не превышает примерно 13. Повышенная температура также повышает растворимость силикатных соединений в воде. Согласно различным вариантам осуществления раскрытия, предпочтительно, чтобы шлак второй композиции содержал примерно 5% или более химически активных силикатов, возможно примерно 10% или более и, в некоторых случаях, примерно 15 вес. % или более химически активных силикатов.

Разные шлаковые материалы содержат силикаты кальция. Преимущественно, по крайней мере часть этих силикатов кальция является реакционноспособной по отношению к диоксиду углерода и/или оксиду кальция в присутствии воды в промывочных материалах различных вариантов осуществления раскрытия. Как было указано выше, первый компонент промывочного материала преимущественно содержит источник как оксида кальция, так и ионов щелочных металлов, которые обеспечивают щелочной или основный рН в промывочном материале, усиливая тем самым растворимость химически активных силикатных соединений.

Возвращаясь к исходным позициям, напомним, что шлаки в целом являются побочными соединениями, образующимися в производстве и при обработке. Термин «шлак» охватывает широкое разнообразие побочных материалов, обычно включающих большую долю неметаллических побочных продуктов производства и переработки железа и/или стали. Как правило, для удаления примесей из расплавленной железной руды, стального лома, железного и/или стального сырья в печи добавляют шлакообразующие агенты, или флюсовые материалы. Типичными флюсовыми материалами являются известняк (CaCO3) и/или доломит (CaCO3·MgCO3). Расплавленный шлак образуется в виде силикатного расплава, всплывающего к верху печи, который при охлаждении образует комплексные силикаты и оксиды. Состав шлака зависит от состава перерабатываемого в печи железа и часто содержит сульфиды металлов и атомы металлов в элементной форме. Состав и свойства шлака различаются также в зависимости от типа печи и после-переработочной обработки, которая может влиять не только на химический состав, но и на кристалличность, развитие фаз и морфологию поверхности, которая может оказать влияние на реакционную способность. Например, как уже указывалось выше, предпочтительно, чтобы в шлаке были образованы одна или более реакционноспособных силикатных фаз, таких как γ-C2S, β-C2S и C3S. Кроме того, на химическую активность влияют размер частиц, пористость и площадь поверхности шлака, так как материалы с меньшим размером частиц, более высокой пористостью и, следовательно, большей площадью поверхности обеспечивают большую доступность для CO2 и воды, что в большей степени облегчает реакцию.

В доменных печах железную руду перерабатывают с образованием рафинированного чушкового чугуна. Доменные шлаки обычно образуются в виде трех главных типов: охлаждаемые на воздухе, гранулированные и таблетированные (или вспученные). Охлаждаемый на воздухе доменный шлак образуется путем относительно медленного самопроизвольного охлаждения расплавленного шлака в условиях окружающей среды, в то время как конечное охлаждение может быть ускорено с помощью какого-либо способа охлаждения, например опрыскивания водой. Гранулированный шлак образуется путем быстрого охлаждения шлака в воде, в результате чего получают небольшие стеклянные частицы с неупорядоченной структурой. Такой гранулированный шлак после этого часто размалывают, усиливая тем самым цементирующие свойства материала. Таблетированный или вспученный шлак охлаждают с помощью струи воды, что приводит к быстрому образованию водяного пара, в результате чего в материале происходит развитие расширенных везикулярных структур.

Стальные шлаки образуются в процессе дополнительной обработки чушкового железа и других стальных материалов в сталеплавильных печах. К числу типичных печей относятся кислородные конвертеры (BOF), мартеновские печи (OHF) и электродуговые печи (EAF). Большую часть стали в настоящее время производят на универсальных сталеплавильных установках с использованием версии кислородноконвертерного процесса или на специализированных сталеплавильных установках с использованием процесса в электродуговой печи. Процессы в мартеновских печах распространены в меньшей степени. В одном из типичных кислородноконвертерных процессов горячий жидкий доменный металл, лом и флюсы загружают в конвертер (печь). В конвертер опускают фурму и вводят под высоким давлением кислород. Кислород связывается с примесями в загрузке и удаляет их. Эти примеси состоят из углерода в виде газообразного оксида углерода, кремния, марганца, фосфора и некоторого количества железа в виде жидких оксидов, которые соединяются с известью и/или доломитом с образованием стального шлака. В конце операции рафинации жидкую сталь выливают в ковш, в то время как стальной шлак остается в емкости печи и затем сливается в отдельный бак для шлака.

Могут производиться различные сорта стали и свойства стального шлака могут значительно меняться с каждым сортом. Сорта стали можно классифицировать на высокий, средний и низкий в зависимости от содержания в стали углерода. Высокосортные стали имеют высокое содержание углерода. Для снижения количества углерода в стали необходимы более высокие уровни кислорода в сталелитейном процессе. Для этого требуется также добавление увеличенных количеств флюсового материала с целью удаления примесей из стали и повышенного образования шлака.

Шлак из сталелитейной печи содержит, как правило, намного более высокие количества дикальциевого силиката и оксида кальция. Существует несколько разных типов стального шлака, производимого в сталелитейном процессе, включая сюда печной (или выпускной) шлак, скребковый шлак, синтетические (или ковшовые) шлаки и шахтный (очистной) шлак. Стальной шлак, произведенный во время первой стадии производства стали называют печным шлаком, или выпускным шлаком. После выпуска из печи расплавленную сталь переводят в ковш для дополнительной рафинации с целью удаления других примесей все еще содержащихся в стали, что порождает дополнительные стальные шлаки при новом добавлении флюсов в ковш к расплаву. Эти шлаки объединяют с уже имеющимся выведенным из печи шлаком. Они помогают поглощению продуктов раскисления (включений), теплоизоляции и защите огнеупора ковша. Стальные шлаки, произведенные на этой стадии выплавки стали, обычно называют скребковыми или ковшовыми шлаками. Шахтный шлак и очистной шлак являются другими типами шлака, широко распространенными в сталелитейных операциях. Обычно к ним относится стальной шлак, который попадает на пол установки на разных стадиях производства, или шлак, который удаляют из ковша после выпуска металла. Стадия рафинации в ковше обычно включает добавление относительно большого количества флюса и свойства этих синтетических шлаков часто значительно отличаются от свойств печного шлака. Эти шлаки обычно обогащены оксидом кальция и силикатами и весьма пригодны в качестве материала для второго компонента промывочного материала, в частности, потому, что эти синтетические шлаки нельзя рециркулировать в качестве заполнителей из-за их расширения in-situ.

Следует отметить, что второй компонент может содержать комбинацию шлаков, происходящих из разных мест печи и/или технологического процесса, либо же может содержать комбинации шлаков из разных печей и процессов. Под термином «печь» подразумеваются как железоплавильный, так и сталеплавильный конверторы. Обычно под доменными шлаками подразумевают шлаки, образующиеся в железоплавильных печах, а под стальными шлаками шлаки, образующиеся в сталеплавильном процессе или в процессе рафинации, в том числе шлаки нержавеющей стали, что более подробно будет описано ниже. В зависимости от места, из которого они происходят в процессе или при последующей обработке, многие шлаки имеют различные распределения размера частиц, различные морфологию и кристаллообразование. Эти шлаки могут быть дополнительно размолоты до достижения желаемых распределений размера частиц и/или их крупности (площади поверхности).

Типичные шлаки включают в себя кальцийсодержащие соединения, кремнийсодержащие соединения, алюминийсодержащие соединения, магнийсодержащие соединения, железосодержащие соединения, марганецсодержащие соединения и/или серусодержащие соединения. В некоторых вариантах осуществления раскрытия шлаковый материал или материалы второго компонента выбирают так, чтобы они содержали оксид кальция в количестве от примерно 25 до примерно 60 вес. %, в некоторых случаях от примерно 30 до примерно 50 вес. % и, в некоторых случаях, от примерно 30 до примерно 45 вес. %. В разных вариантах осуществления второй компонент содержит диоксид кремния (SiO2) в количестве большем или равном примерно 25 вес. %, в некоторых случаях большем или равном примерно 30 вес. % и, в некоторых случаях, большем или равном примерно 35 вес. %. Следует отметить, что количество содержащегося в составе SiO2 отражает состав простых оксидов (как об этом говорилось выше в контексте первого компонента) и не обязательно отражает концентрацию химически активных силикатов, которые могут составлять лишь часть от общего количества содержащегося в материале SiO2. В некоторых вариантах осуществления второй компонент содержит кроме того оксид кальция (СаО) в количестве большем или равном примерно 25 вес. %, в некоторых случаях большем или равном примерно 30 вес. % и, в некоторых случаях, большем или равном примерно 35 вес. %. Как уже говорилось выше, оксид кальция и диоксид кремния присутствуют, как правило, в виде силикатов кальция, однако, как показывает общий состав простых оксидов, они содержатся в соответствующих количествах больших или равных 25 вес. %. В некоторых вариантах осуществления второй компонент содержит один или более активных ингредиентов выбираемых из CaSiO3, CaO и их смесей, причем общее количество активного ингредиента, содержащегося во втором компоненте, составляет от 35 до 90 вес. %.

В некоторых вариантах осуществления содержащий шлак второй компонент имеет состав, представленный в таблице II (за исключением примесей и разбавителей).

Одним из примеров подходящего шлака, обычно обладающего цементирующими свойствами и содержащего химически активный оксид кремния, является молоты гранулированный доменный шлак (GGBFS). Скорость охлаждения шлака, как правило, достаточно низка, благодаря чему обычно образуются различные кристаллические соединения, включая преобладающие соединения, такие как двухзамещенный силикат кальция, трехзамещенный силикат кальция, двухзамещенный феррит кальция, meriwinite, алюминат кальция, сложный оксид кальция-магния-железа, свободная известь и свободный оксид магния. Полагают, что свободная известь и свободный оксид магния ответственны за вспучивание большей части стальных шлаков при воздействии на них влаги, что делает их неподходящими для многих применений в качестве заполнителей. Однако в контексте настоящего раскрытия эти, в других случаях нежелательные материалы, могут быть возвращены в процесс и полезным образом использованы.

Шлаки нержавеющей стали являются особо предпочтительными материалами для второго компонента некоторых вариантов осуществления раскрытия, поскольку они, как правило, имеют более высокие концентрации свободной извести и/или свободного оксида магния и относительно высокие концентрации силикатов, в особенности в кристаллической форме химически активных силикатов γ-C2S. Полагают, что в процессе развития кристалла и фазового перехода эта фаза, 7-C2S, придает кристаллической решетке C2S нестабильность, что приводит к фрагментации до формы тонкого порошка в результате самораспыления.

Как известно специалистам в данной области, к рафинированному железу могут добавляться различные количества элементов, таких как никель, хром, молибден и марганец, в результате чего образуется сталь, и чем большее количество этих элементов оказывается включенным, тем выше сорт стали. Эти элементы обладают тенденцией инкорпорироваться в содержащиеся в шлаке соединения, что используют для рафинации металлов. Обычно нержавеющая сталь содержит не менее примерно 10,5% хрома. Типичная аустенитная сталь содержит хром в концентрации большей или равной примерно 16%) и никель в концентрации большей или равной примерно 8%. Нержавеющая сталь содержит углерод до примерно 1,7 вес. %. Более высокие сорта нержавеющей стали обычно имеют более низкие содержания углерода и могут, наряду с прочим, содержать молибден и марганец. Например, низкосортная аустенитная нержавеющая сталь 304 содержит углерод (C) в концентрации ниже или равной 0,08%, хром (Cr) примерно от 17 до 19,5%), никель (Ni) примерно от 8 до 10,5%, марганец (Mn) ниже или равной примерно 2% в отсутствие молибдена (Mo). Другой типичной более высокосортной сталью является 316L, где углерод (C) составляет примерно 17%), никель (Ni) примерно 9%, марганец (Mn) примерно 2%>и молибден (Mo) примерно 2,5%. «L» обозначает низкое содержание углерода. Более высокосортной аустенитной нержавеющей сталью является сорт 317LMN, который содержит углерод (C) в концентрации ниже или равной 0,03%, хром (Cr) примерно от 16,5 до 18,5%, никель (Ni) примерно от 13,5 до 17,5%, марганец (Mn) примерно от 1 до 2% и молибден (Mo) примерно от 4 до 5%. В сорте 317LMN обозначения «М» и «N» указывает на то, что состав имеет повышенные уровни, соответственно, молибдена и никеля. Шлаки нержавеющей стали имеют тенденцию инкорпорировать эти разные элементы и кроме того содержать большое количество химически активных и растворимых в воде силикатов, которые очень желательны для промывочных материалов в различных вариантах осуществления раскрытия.

Второй компонент может кроме описанного выше шлака содержать и другие источники химически активных силикатов, если только они способны отдавать описанные выше желаемые и/или необходимые активные ингредиенты. Например, другие подходящие примеры включают в себя доменную (ваграночную) пыль, собираемую в устройствах регулирования загрязнения воздуха, соединенных с доменными печами, например в виде фильтрационной лепешки ваграночных фильтров. Другим подходящим промышленным образующимся побочно источником является зола от ила в процессе освобождения бумаги от краски. Как известно специалистам, существует много побочных продуктов производственных/промышленных процессов, которые пригодны в качестве источника химически активных силикатов для промывочного материала раскрытия. Многие из этих хорошо известных побочных продуктов включают также оксид алюминия и/или кремнезем. В некоторых вариантах осуществления раскрытия предусмотрено использование комбинаций любых распространенных производственных продуктов и/или промышленных побочных продуктов.

Таким образом, промывочные материалы раскрытия содержат первый компонент, включающий источник оксида кальция и источник ионов щелочных металлов, и второй компонент, содержащий шлак, который содержит химически активные силикаты. В некоторых вариантах осуществления отношение первого компонента ко второму компоненту в промывочном материале составляет от примерно 10:1 до примерно 1:10. В некоторых вариантах осуществления отношение первого компонента ко второму компоненту в суспензии составляет от примерно 3:4 до примерно 4:3. Не ограничиваясь какой-либо специальной теорией, можно полагать, что повышенная скорость реакции и более высокая конверсия реакции диоксида углерода с оксидом кальция и силикатами имеет место в промывочном материале тогда, когда молярное количество имеющегося кальция выше количества кремния. Таким образом, если активными ингредиентами в промывочном материале являются оксид кальция и диоксид кремния, мольное отношение кальция (Ca) к кремнию (Si) в промывочном материале составляет в некоторых вариантах осуществления преимущественно от примерно 1:1 до примерно 10:1, что облегчает реакцию с диоксидом углерода.

Промывочные материалы разных вариантов осуществления преимущественно содержат воду. Вода облегчает транспортирование, растворимость и ионизацию разных активных соединений настоящего раскрытия. В различных вариантах осуществления промывочный материал предлагается в форме суспензии. Суспензию образуют, соединяя воду с описываемыми здесь первым и вторым компонентами. Суспензия представляет собой смесь растворимых соединений и суспендированных нерастворимых частиц. Количество воды в суспензии составляет от 5 или 10% на низкой стороне до 90 или 95% на высокой стороне. В различных вариантах осуществления суспензия имеет содержание воды большее или равное примерно 15 вес. % или большее или равное примерно 20 вес. %, в некоторых вариантах осуществления большее или равное примерно 30 вес. % и, в некоторых вариантах осуществления, большее или равное примерно 40 вес. %. В некоторых вариантах осуществления содержание воды в промывочном материале составляет от примерно 15 до примерно 85 вес. % и, в типичных вариантах осуществления, суспензия содержит от 20 до 85%, от 30 до 85%, от 40 до 85% или от 50 до 85%. В различных вариантах осуществления суспензия содержит 80 вес. % или менее воды или 70 вес. % или менее воды. При повышении содержания воды вязкость суспензии понижается, благодаря чему облегчается прокачка и манипулирование. В некоторых аспектах суспензия обладает вязкостью, которая позволяет прокачивать ее и транспортировать в массе как жидкость через разные части системы.

В том случае, когда промывочный материал имеет форму суспензии и имеет относительно высокое содержание воды, усиливается перенос в массе диоксида углерода из газового потока к жидкой/твердой фазе суспензии, что является желательным, особенно в применениях, где поток текучей среды обладает высокой скоростью. Далее, промывочные материалы настоящего раскрытия обычно обладают цементирующими и/или пуццолановыми свойствами. Как известно специалистам, количество содержащейся в системе воды диктует количество образующейся цементирующей фазы и, тем самым, степень упрочнения, жесткости и агломерации. Например, в бетоне содержание воды преимущественно минимизируют, усиливая прочность и жесткость. В частности, отношения воды к портландцементу в бетоне преимущественно составляют от менее 0,35 до примерно 0,40 при минимальном значении 0,25, необходимом для завершения реакций гидратации цементных соединений. Типичный состав бетона: примерно от 7 до 15% цемента, от 14 до 21% воды и остальное - заполнитель. При стабилизации отходов, чтобы предотвратить утечку различных металлов, желательно полное развитие прочности и твердости. Для случая такой стабилизации отходов было высказано предположение, что для адекватного схватывания и реакции твердения химически активных силикатов отношение воды к твердому материалу должно быть равным примерно 0,125. Действительно, в присутствии относительно высоких количеств воды материалы обладают меньшей склонностью к схватыванию, твердению и агломерированию. По этой причине в разных вариантах осуществления раскрытия предлагается относительно высокое содержание воды, чтобы материалы были способными циркулировать в качестве промывочного материала в ограничивающей выбросы диоксида углерода системе.

В некоторых вариантах осуществления система обработки промывочным материалом внутри промывочного устройства (скруббера) может иметь точки перемешивания. Кроме того, некоторые варианты осуществления могут включать в себя центрифуги, фильтры, сита и/или отстойные области для удаления более крупных частиц с целью предотвращения накопления более крупных агломерированных частиц в оборудовании и трубопроводах, контактирующих с промывочным материалом. В некоторых вариантах осуществления в целях сведения к минимуму потенциальной агломерации и улучшения текучести промывочного материала используется пластифицирующий агент. К числу подходящих пластифицирующих агентов относятся сахар (сахароза), суперпластификаторы, применяемые в приложениях с бетоном (такие как полимерные пластификаторы типа поликарбоксилат-эфиров, полимеров и сополимеров на основе нафталина и/или меламина), и дизельное топливо. Пластифицирующие агенты хорошо известны в технике и в промывочных материалах раскрытия может быть использован целый ряд подходящих соединений, в том числе известные или те, которые необходимо разработать для данной области техники.

В некоторых вариантах осуществления суспензия секвестрирующего углерод материала для отмывки диоксида углерода из содержащей диоксид углерода текучей среды состоит в основном из первого компонента, содержащего один или более материалов, выбираемых из группы, состоящей из пыли цементной печи, пыли известково-обжиговой печи, известкового побочного продукта сахаросвекольного производства, клинкерной пыли, негашеной извести, гашеной извести и их смесей. В некоторых вариантах осуществления суспензия состоит' кроме того существенно из второго компонента CO2, содержащего шлак, в которой имеется один или более химически активных силикатов, а также воду. В некоторых вариантах осуществления шлаком является стальной шлак. В других вариантах осуществления раскрытия промывочный материал может в основном состоять из первого компонента, содержащего пыль цементной печи, и второго компонента, содержащего шлак, в котором имеется один или более химически активных силикатов, и воду, например шлак нержавеющей стали.

В некоторых вариантах осуществления суспензия промывочного материала содержит первый компонент в количестве от примерно 15 до примерно 50 вес. %, второй компонент от примерно 15 до примерно 50 вес. % и воду от примерно 15 до примерно 50 вес. % в расчете на весь состав промывочного материала.

В вариантах осуществления, в которых промывочный материал имеет форму суспензии, последняя преимущественно содержит частицы со средним максимальным размером меньшим или равным примерно 500 µм и средней площадью поверхности большей или равной примерно 1000 см2/г. В некоторых вариантах осуществления частицы имеют среднюю площадь поверхности большую или равную примерно 4000 см2/г, в некоторых случаях большую или равную примерно 7000 см2/г и, в некоторых случаях, большую или равную примерно 10000 см2/г. Кроме того частицы суспензии имеют средний размер с диаметром меньшим или равным примерно 300 µм в некоторых вариантах осуществления и меньшим или равным примерно 100 µм в других вариантах осуществления. Частицы меньшего размера обладают тенденцией иметь большие площади поверхности, что усиливает реакцию активных ингредиентов, минимизирует отстойные эффекты частиц в суспензии и сводит к минимуму забивку обработочного и переработочного оборудования. В этом плане суспендированные частицы обладают желаемыми характеристиками для реакции с диоксидом углерода в отходящем потоке и для транспортирования и обработки (предотвращение отстоя и т.п.). Такие размеры частиц и площади поверхности можно получить, подбирая первый компонент и второй компонент, которые бы обладали желаемыми свойствами, или дополнительно обрабатывая материалы с помощью дробления или размалывания, например вводя первый и второй компоненты в шаровую мельницу с целью уменьшения размера частиц. С целью достаточного смешения первого компонента, второго компонента и воды суспензию можно также обрабатывать в смесителе, мешалке, глиномялке или мельнице для суспензий.

Фиг.1 демонстрирует технологическую схему системы удаления диоксида углерода согласно одному из вариантов осуществления раскрытия. Первый компонент 10, второй компонент 12 и воду 14 соединяют с образованием свежего промывочного материала 16. Свежий промывочный материал 16 перед его использованием в реакторе 20 может храниться в резервуаре. Свежий промывочный материал 16 вводится в реактор 20 и контактирует с содержащим диоксид углерода отходящим потоком 22 с целью отмывки и удаления диоксида углерода. Реактор 20 включает в себя зону смешения 24, где происходит объединение свежего промывочного материала 16 с отходящим потоком 22, преимущественно в режиме турбулентного течения. Промывочный материал 16 взаимодействует с диоксидом кремния с образованием продукта 26, собираемого в реакторе 20. Продукт 26 содержит карбонат кальция и отработанный промывочный материал. Продукт 26 выходит из реактора и поступает в сепаратор 28, где кальцийкарбонатный продукт 30 отделяется от отработанного промывочного материала 32.

Как уже говорилось выше, считается, что активными соединениями являются химически активные силикаты и оксид кальция. Не имея целью ограничиться этими соображениями, полагают, что промывочный материал подвергается следующим реакционным механизмам. Вода и диоксид углерода образуют в основном растворе карбонатные анионы. Карбонатные анионы взаимодействуют с ионами кальция в присутствии химически активных силикатов. Соли щелочных металлов придают раствору желаемую основность, что усиливает реакцию диоксида углерода с оксидом кальция и силикатами и, кроме того, как полагают, способствует образованию продуктов химически активных силикатов в отработанных промывочных материалах. Отработанный промывочный материал 32 все еще содержит химически активные силикаты и, что является желательным, много ионов щелочных металлов, которые помогают поддерживать рН. Предполагается, что реакция карбонизации понижает рН (до более нейтрального уровня) промывочного материала, вследствие чего щелочность первого компонента является желательной.

В некоторых вариантах осуществления промывочная система является непрерывной и регенеративной. Это означает, что после контакта в зоне смешения 24 реактора 20 отработанная промывочная композиция 32 отделяется от продукта. Отработанный промывочный материал 32 может быть возвращен в источник 16 свежего промывочного материала. Этим путем отработанный промывочный материал 32 может быть объединен со свежим промывочным материалом 16 перед последующим контактом с содержащим диоксид углерода потоком текучей среды. Благодаря этому часть отработанного промывочного материала 32 может рециркулировать в свежий промывочный материал 16, желательно обеспечивая при этом как химически активные силикаты, так и щелочность, активизируя тем самым суспензию промывочного материала, имеющую основный рН. Отработанный промывочный материал 32 может также быть удален из системы для отвода 34.

В некоторых вариантах осуществления отработанный промывочный материал 32 и/или свежий промывочный материал 16 непрерывно контролируют с целью определения того насколько необходима рециркуляция или, в альтернативном случае, удаление промывочного материала (путем его отвода). Например, отработанный промывочный материал 32 и/или смесь отработанного и свежего промывочного материалов можно контролировать в характерных точках 36 и 38 на содержание ионов щелочных металлов в отработанном промывочном материале. Если содержание ионов щелочных металлов слишком низко или слишком высоко, т.е. если содержание ионов щелочных металлов отклоняется от заданной установленной точки, часть отработанного промывочного материала удаляется. Например, если концентрация ионов щелочных металлов слишком низка, желаемая щелочность может быть также слишком низкой для рециркуляции. Далее, если концентрация ионов щелочных металлов слишком высока, отработанный промывочный материал 32 может быть удален. Заданное количество может быть использовано в какой-либо контрольной системе и может определяться эмпирическим наблюдением за системой и/или путем расчетов, моделирующих систему. Подобным же образом рН отработанного промывочного материала 32 и/или смеси отработанного промывочного материала со свежим промывочным материалом можно контролировать в характерных точках 36 и 38. Если рН превышает заданную установленную точку, часть отработанного промывочного материала 32 удаляется через отвод 34. Пределы задаваемого рН могут устанавливаться путем эмпирического наблюдения и/или с помощью расчета. Как уже указывалось выше, в некоторых аспектах контактирующий с диоксидом углерода промывочный материал имеет основный рН выше или равный примерно 7, преимущественно выше или равный примерно 9 и, в некоторых случаях, выше или равный примерно 11.

Как уже указывалось выше, предпочтительно, чтобы промывочный материал 16 контактировал с потоком 22 текучей среды в турбулентной зоне смешения 24 реактора 20. В вариантах осуществления, в которых промывочным материалом является суспензия, с газовым потоком контактирует высокоэнергетический поток суспензии, в результате чего происходит массопередача. Для достижения достаточной массопередачи, предпочтительно, чтобы зона смешения 24 обеспечивала большую площадь поверхности. На типичных производственных установках отходящие или выхлопные потоки от различных процессов характеризуются объемными скоростями от примерно 10000 фут3/мин (285 м3/мин) до примерно 1000000 фут3/мин (28000 м3/мин). Однако, как это известно специалистам, такие объемные скорости варьируют в зависимости от производительности установки и типа процесса и поэтому их трудно обобщать. Например, объем печного выхлопа с типичной установки для производства цемента составляет обычно от 100000 фут3/мин (2800 м3/мин) до примерно 400000 фут3/мин (11000 м3/мин), а объемные скорости типичного котельного выхлопа составляют от примерно 10000 фут3/мин (2800 м3/мин) до примерно 600000 фут3/мин (17000 м3/мин). Таким образом, в некоторых вариантах осуществления реактор 20 способен обрабатывать промышленные выбросы при типичных объемных скоростях.

В некоторых вариантах осуществления контакт осуществляется в условиях нормального давления. В различных вариантах для предотвращения испарения воды в суспензии контакт промывочного материала 16 с потоком 22 отходящей текучей среды осуществляется в условиях температуры ниже или равной 100°С (212°F) и нормальном давлении. В этом случае, чтобы предотвратить нежелательное испарение воды, перед осуществлением контакта с промывочным материалом может потребоваться охлаждение отходящего потока 22, например с помощью теплообменника, показанного на фиг.1 под номером 40, либо же может оказаться необходимым повысить давление в системе. В некоторых вариантах осуществления контакт осуществляется в условиях температуры ниже или равной примерно 75°C (170°F) и, в некоторых случаях, ниже или равной примерно 40°C (100°F). В некоторых вариантах осуществления контакт промывочного материала с потоком текучей среды проходит в условиях нормального давления и нормальной температуры. В таких вариантах осуществления перед осуществлением контакта может потребоваться охлаждение отходящего потока, как это хорошо известно специалистам и как на это указывалось выше. В результате всего этого обработанный отходящий поток 44 выходит из реактора 20 с пониженным количеством диоксида углерода по сравнению с исходным количеством диоксида углерода, содержащегося в необработанном отходящем потоке 22. В некоторых аспектах производительность удаления для реактора 20 больше 20% и, в некоторых случаях, больше 30%. В некоторых аспектах производительность удаления оптимизирована до более чем 50%, в некоторых случаях до более 75%, в некоторых случаях до более 90% и, в некоторых случаях, до более 95%.

После реакции диоксида углерода в отходящем потоке 22 с промывочным материалом 16 образуется продукт 26, содержащий карбонат кальция и отработанный промывочный материал. Хотя во время контактирования и реакции может быть потеряно некоторое количество воды, большая часть воды останется в продукте 26. В некоторых вариантах осуществления, чтобы предупредить агломерацию и/или затвердевание силикатных материалов, продукт 26 может перемешиваться. Карбонат кальция после этого может быть отделен от отработанного промывочного материала, например, фильтрацией с использованием сепаратора. В некоторых вариантах осуществления карбонат кальция 30 может быть Полезным образом утилизирован и использован в качестве сырья в каком-либо другом процессе, т.е. он может быть запущен в рециркуляцию. В некоторых вариантах осуществления содержание воды в отделенном карбонате кальция-продукте может быть слишком высоким. Карбонат кальция-продукт может быть отделен от воды до достижения желаемого. содержания влаги, зависящего от конечного применения. Например, такое отделение карбоната кальция может быть осуществлено с помощью испарения, разделения и/или фильтрации (не показано на фиг.1). Подходящая для этого аппаратура может включать в себя нагреватели, центрифуги, сеточные фильтры, фильтры-прессы, роторно-дисковые фильтры, вакуумные фильтры и т.п., которые хорошо известны в технике. Когда отработанный промывочный материал 32 отделяется в сепараторе 28, он может быть направлен к отводу 34 или же возвращен для повторного ввода в свежий промывочный материал 16. Для такой рециркуляции могло бы быть желательным периодическое перемешивание смеси во время ее транспортирования (неламинарное течение) и, кроме того, добавление воды для снижения вязкости и облегчения прокачки (не показано на фиг.1).

В некоторых вариантах осуществления контактирование промывочного материала осуществляется в реакторе с псевдоожиженным слоем, реакторе с суспендированным слоем, скруббере Вентури, башенном скруббере с распылительным орошением, насадочном скруббере-реакторе, резервуаре-реакторе с непрерывным перемешиванием (CSTR) и/или в любых их сочетаниях. В некоторых вариантах осуществления с использованием вязкой суспензии промывочного материала контактирование осуществляется в реакторе с суспендированным слоем, башенном скруббере с распылительным орошением и/или в CSTR. В других вариантах осуществления, в частности в тех, в которых промывочный материал содержит полусухие частицы, могут быть использованы реактор с псевдоожиженным слоем или скруббер Вентури. Приведенный выше список реакторов не является ограничительным, так как настоящее раскрытие предусматривает и другие подходящие и хорошо известные в технике реакторы.

В хорошо известных в технике реакторах с псевдоожиженным слоем во время реакционного процесса твердые частицы подвешиваются вдуваемыми вверх струями газа. Например, в атмосферных псевдоожиженных слоях используется сорбент для улавливания серы, образующейся при сгорании ископаемых топлив. В некоторых аспектах текучая среда должна протекать в направлении вверх и обладать достаточной скоростью течения, чтобы поднять частицы за счет сил трения. Этим путем достигается турбулентное смешение твердых веществ и газов. В некоторых аспектах раскрытия отходящий поток может содержать достаточно воды (либо же вода может быть при необходимости добавлена до реактора в выходящий поток или в промывочный материал), чтобы дать возможность протекания реакции с полусухим промывочным материалом в реакторе с псевдоожиженным слоем.

При промывке, как правило, для контакта с газом и воздействия на массоперенос используется высокоэнергетический жидкий поток. В случае непрерывно перемешиваемых резервуаров-реакторов (CSTR) один или более текучих реагентов вводят в резервуар-реактор, оборудованный одной или более лопастями. Лопасть перемешивает реагенты до обеспечения необходимого смешения. Из резервуара непрерывно выводится отходящий поток. В CSTR часто имеются разделительные перегородки и ряд вводов и/или точек удаления отходящего потока для обеспечения гомогенного смешения. Кроме того, для улучшения смешения и увеличения поверхностей раздела между газом, жидкостью, и твердым материалом отходящая текучая среда/газ может вводиться в CSTR во многих местах реактора.

Скрубберы влажной очистки-реакторы часто используют в процессах обессеривания дымовых газов. Существует несколько основных видов скрубберов влажной очистки, включая скруббер Вентури, насадочный башенный скруббер и башенный скруббер с распылительным орошением. Скруббер Вентури представляет собой сходящуюся/расходящуюся секцию трубопровода. Сходящаяся секция ускоряет поток текучей среды до высокой скорости. Когда поток суспензии вводят через горловину или в точке максимальной скорости, турбулентность, создаваемая за счет высокой скорости газа, распыляет жидкость на маленькие частички и/или капельки, что создает площадь поверхности, необходимую для осуществления массопереноса. Чем выше перепад давления в трубе Вентури, тем мельче распыленные частицы и тем выше площадь поверхности.

Насадочный скруббер-реактор состоит из башни с расположенными внутри нее мелкими предметами. Эти предметы могут иметь форму седел, колец или специализированных форм, которые создают для максимизации площади контакта между выхлопным газом и жидкостью. Насадочные башни работают, как правило, при намного более низких перепадах давления, чем скруббер Вентури и, как правило, характеризуются более высокой эффективностью удаления загрязнителей. В некоторых аспектах, будучи использованной в названном реакторе, жидкость/суспензия имеет низкую вязкость.

Большая часть скрубберов влажной очистки выполняются в виде башни с распылительным орошением. Скруббер-реактор в виде башни с распылительным орошением имеет относительно простую конструкцию, которая состоит из башни с распылительными соплами, которые производят капельки для поверхностного контакта. Башня с распылительным орошением является одним из особенно подходящих реакторов для [использования в качестве] скруббера для суспензий, так как в таких башнях обычно не возникает закупорка материалом.

Башню обычно конструируют таким образом, чтобы при максимальной загрузке средняя скорость. поверхностного газа не превышала проектную скорость газа. Для большей части башен с распылительным орошением средняя скорость газа колеблется от примерно 8 до 13 фут/сек (2,4 до 4 м/сек) в зависимости от условий на выходе скруббера, однако настоящее раскрытие не ограничено какими-либо конкретными скоростями. Отходящий поток или дымовой газ поступает в поглотительный реактор через боковой вход для текучей среды. На конструкцию башни влияют промывочный материал, желаемый уровень удаления СО2, взаимоотношение между мощностью вентилятора и мощностью насоса рециркуляции текучей суспензии, а также ряд других хорошо известных специалистам факторов. В скрубберах влажной очистки традиционно используют распылительные сопла, которые помогают регулировать смешение суспензии промывочного материала с отходящим газом. Рабочие давления обычно колеблются от примерно 5 до 20 фунт/дюйм2 (34 до 138 КПа), хотя раскрытие и не ограничивается такими выбранными в качестве примера давлениями. Распылительные сопла без внутренних препятствий способствуют сведению к минимуму закупорки захваченным мусором. Большой резервуар на дне башни с распылительным орошением обычно называют реакционным танком или рециркуляционным танком. Объем этого резервуара позволяет приблизиться к завершению нескольких химических и физических процессов. Контакт между газом, жидкостью и твердыми материалами в башнях обеспечивает высокую эффективность удаления загрязнителей и максимальное использование реагента. Газ проходит вдоль реакционных стенок камеры к выходам заднего конца абсорбера на его задней стороне.

Как следует из фиг.2, в некоторых вариантах осуществления система ограничения выбросов диоксида углерода включает в себя скрубберную башню-реактор 100, которая включает в себя реакционную камеру 102. Реакционная камера 102 сообщается по текучей среде с входом для текучей среды/входным каналом 104, показанном здесь в виде направленного сверху вниз углового канала. Вход 104 для текучей среды обеспечивает поступление отходящего потока текучей среды в реакционную камеру 102. Отходящий поток 106 текучей среды преимущественно направляется снизу вверх в топочной камере, мусоросжигателе, котле или обжиговой печи и содержит диоксид углерода. В источнике суспензии 108 находится суспензия ПО, содержащая первый компонент, в котором содержится источник оксида кальция и источник ионов щелочных металлов; второй компонент, содержащий шлак, в котором имеется один или более химически активных силикатных соединений; и воду. Источник суспензии 108 сообщается по текучей среде с входом 112а для суспензии, расположенном в реакционной камере 102 и через который суспензия 108 подается в реакционную камеру 102. Следует отметить, что в альтернативных вариантах осуществления суспензия ПО может вводиться во входной канал 104 вместе с отходящим потоком 106, например, через альтернативный вход 112b для суспензии. Кроме того, в некоторых вариантах осуществления суспензия ПО может вводиться через оба входа для суспензии: 112а и 112b. Источник суспензии 108 обычно включает в себя резервуар для хранения (не показан) и перекачивающую систему 113.

Реакционная камера 102 имеет также зону смешения 114, расположенную в реакционной камере 102. Зона смешения 114 предназначена для турбулентного смешения потока 106 отходящей текучей среды с суспензией 110. Зона смешения 114 может кроме того содержать дополнительные средства для создания турбулентности, например перегородки или шевронные пластины 116 (для удобства показанные только в небольшой части зоны смешения, но которые могут располагаться по всей зоне смешения 114) для повышения возможности образования поверхности раздела между отходящим газом 106 и суспензией 110 внутри реактора 100. Кроме того, объем реакционной камеры 102 подбирают таким, чтобы он был достаточным для обеспечения определенного времени пребывания, которое бы позволило проведение обработки отходящего потока с уменьшением количества диоксида углерода в определенной подходящей степени, которая в одном из предпочтительных вариантов осуществления составляет по меньшей мере примерно 30%. Время пребывания обычно определяется как Т=объем реактора/объемная скорость газа, указывая на среднее время, в течение которого молекула находится в реакторе 100. Согласно некоторым аспектам раскрытия, объем самой реакционной камеры подбирают таким, чтобы он позволял отходящей текучей среде 106 иметь достаточное время пребывания для того, чтобы прореагировать с суспензией 110 промывочного материала. Как это известно специалистам, такие объемы могут определяться скоростью потока обрабатываемой отходящей текучей среды.

Реакторная система 100 включает кроме того канал 118 для вывода текучей среды, сообщающийся по текучей, среде с реакционной камерой 102, позволяя тем самым обработанному отходящему потоку 120 покидать реакционную камеру 102. Большой резервуар 124 на дне 126 реакционной камеры 102 обычно называют реакционным танком или рециркуляционным танком. Объем этого резервуара позволяет приблизиться к завершению реакций секвестрации, не позволяя схватыванию или затвердеванию собирающимся в нем отработанной суспензии и продукту. Хотя это и не показано, резервуар может в некоторых случаях включать в себя перемешивающее оборудование типа перемешивающих щитов или насосов, что, в частности, способствует цели предотвращения схватывания отработанного промывочного материала. Выводной канал 122 для удаления суспензии сообщается по текучей среде с реакторной камерой 102 для удаления отработанной суспензии и/или кальцийкарбонатного продукта 128. Хотя это и не показано на фиг.2, раствор отработанной суспензии может отделяться от карбоната кальция и после этого рециркулировать в источник суспензии 108.