Изобретение относится к способу изготовления многослойного композиционного материала, состоящего из, по меньшей мере, двух наружных металлических покрывающих слоев и, по меньшей мере, одного расположенного между покрывающими слоями слоя из синтетического материала, при котором подготавливаются, по меньшей мере, два покрытые с одной стороны синтетическим материалом металлические полуфабриката, для создания соединения между слоями синтетического материала полуфабрикатов перед соединением активируется, по меньшей мере, одна из сторон металлических полуфабрикатов, покрытых синтетическим материалом, и полуфабрикаты соединяются друг с другом через их покрытые синтетическим материалом стороны с образованием многослойного композиционного материала. Наряду с этим изобретение относится к устройству для изготовления многослойного композиционного материала, имеющего, по меньшей мере, два металлических покрывающих слоя и, по меньшей мере, один расположенный между металлическими покрывающими слоями слой синтетического материала, причем устройство имеет, по меньшей мере, два устройства для сматывания ленточного полуфабриката, причем полуфабрикаты имеют соответственно металлическую ленту, покрытую с одной стороны, по меньшей мере, одним слоем синтетического материала, и предусмотрены средства для непрерывного плоскостного соединения обоих полуфабрикатов через их стороны, покрытые синтетическим материалом.

Из уровня техники уже известно соединение друг с другом полуфабрикатов из металла, покрытых с одной стороны, по меньшей мере, одним слоем синтетического материала, с образованием многослойного композиционного материала. Так, например, из немецкого выложенного описания изобретения к неакцептованной заявке 2118230 известно соединение способом периодического действия соответствующих полуфабрикатов, покрытых с одной стороны слоем синтетического материала, при котором нагревается металлическая сторона полуфабриката, так что размягчается слой синтетического материала и затем оба полуфабриката сторонами с синтетическим материалом прижимаются друг к другу, так что слои синтетического материала соединяются друг с другом. Для способа периодического действия, например, известно соединение двух ленточных полуфабрикатов, покрытых, по меньшей мере, одним слоем синтетического материала, их слоями синтетического материала с образованием многослойного композиционного материала, при котором с помощью двухленточного пресса в металлические покрывающие слои полуфабрикатов вносится тепло, так что слой синтетического материала размягчается, и таким образом образуется соединение с противолежащим слоем синтетического материала. При внесении тепла для активирования слоя синтетического материала проблематичным является, что из-за передачи тепла от металлического покрывающего слоя к противолежащей стороне полуфабриката, образующей соединение, должна прикладываться более высокая температура, чтобы получить намеченную температуру в граничной области обоих слоев синтетического материала. При этом существует опасность, что слой синтетического материала в области металла, так как он имеет более высокую температуру, чем поверхность синтетического материала полуфабриката, расплавится и отслоится.

Исходя из этого, задача настоящего изобретения состоит в создании способа, который обеспечивает повышение надежности технологического процесса при изготовлении многослойных композиционных материалов из полуфабрикатов, покрытых с одной стороны, по меньшей мере, одним слоем синтетического материала. Кроме того, задача настоящего изобретения состоит в создании устройства для экономичного изготовления соответствующих многослойных композиционных материалов.

Согласно первому аспекту настоящего изобретения указанная выше задача в части способа решается с помощью того, что активирование слоя синтетического материала полуфабрикатов осуществляется непосредственно со стороны полуфабриката, покрытой синтетическим материалом.

Иначе, чем в до сих пор известном способе, при котором активирование проводилось с помощью нагревания слоя синтетического материала через металлический слой, слой синтетического материала активируется непосредственно, то есть активирование со стороны поверхности синтетического материала, так что при процессах активирования эффективно предотвращаются отрицательные воздействия на соединение между слоем синтетического вещества и металлическим слоем. В частности, может существенно уменьшаться опасность расслоения подлежащих соединению полуфабрикатов во время соединения или в более поздний момент времени.

Согласно первому исполнению предложенного в соответствии с изобретением способа активирование осуществляется с помощью тепла путем воздействия активирующей среды, путем излучения и/или путем воздействия плазмой непосредственно на поверхность синтетического материала, по меньшей мере, одного полуфабриката. Активирование с помощью тепла является особо простым методом активирования слоя синтетического материала, например, термопластического слоя синтетического материала. Активирование в смысле настоящей заявки означает, что слой синтетического материала соответственно его поверхность приводится в состояние, в котором она может соединяться с другим слоем синтетического материала. Кроме этого создается возможность путем воздействия активирующей средой, например, газом, к примеру, озоном или растворителем, активировать поверхность, по меньшей мере, одного полуфабриката, покрытого с одной стороны. Наряду с этим также с помощью изучения, например, ультрафиолетового излучения или с помощью воздействия плазмой поверхность синтетического материала может изменяться таким образом, что она при прижатии другого слоя синтетического материала вступает в соединение с этим слоем синтетического материала. В целом способ предполагает, что активирование слоя синтетического материала, по меньшей мере, одного полуфабриката осуществляется непосредственно со стороны поверхности синтетического материала полуфабриката.

Согласно другому исполнению поверхность слоя синтетического материала, по меньшей мере, одного полуфабриката нагревается до температуры ниже критической температуры и в слое синтетического материала создается отрицательный температурный градиент в направлении металлического покрывающего слоя. В качестве критической температуры, например, в зависимости от соответствующего синтетического материала, может использоваться точка плавления, а также специальная температура размягчения, например, температурная точка газового перехода, чтобы получить по возможности оптимальный процесс соединения между подлежащими соединению поверхностями синтетического материала обоих полуфабрикатов. Критическая температура при этом зависит от выбора соответствующего синтетического материала поверхности. Благодаря получаемому отрицательному температурному градиенту температура синтетического материала снижается по направлению к металлическому покрывающему слою. Вследствие этого достигается, что соединение металл - синтетический материал защищается от отрицательных воздействий благодаря поверхности синтетического материала и достигается максимальная степень активирования слоя синтетического материала.

Если внесение тепла осуществляется согласно другому осуществлению способа с излучением с помощью лазера, светодиодов, микроволнового излучения или источников инфракрасного излучения, благодаря снижающейся по экспоненте абсорбции энергии примененного излучения простым способом в слое синтетического материала бесконтактно может создаваться отрицательный температурный градиент. Разумеется, это действительно также для внесения тепла с помощью конвекции, например, путем подачи на слои синтетического материала горячего воздуха.

Предпочтительно соединяются друг с другом слои синтетического материала полуфабрикатов, содержащие полиамид, полиэтилен или смесь из полиамида и полиэтилена. Полиэтилены и полиамиды отличаются особо хорошей обрабатываемостью при покрытии металлических поверхностей и могут активироваться простым способом, например, с помощью нагревания. Смесь из полиамида и полиэтилена ведет к комбинации свойств обоих синтетических материалов друг с другом в одном слое.

Согласно следующему исполнению способа два ленточных полуфабриката, покрытые, по меньшей мере, одним слоем синтетического материала, сматываются с рулона и после активирования, по меньшей мере, одного из слоев синтетического материала полуфабрикатов непрерывно соединяются друг с другом через слои синтетического материала. Вследствие этого может предоставляться особо экономичный способ изготовления для получения многослойного композиционного материала, так как при непрерывном соединении полуфабрикатов друг с другом может изготавливаться большое количество многослойного композиционного материала с остающимися одинаковыми свойствами.

Очень хорошая способность многослойного композиционного материала приспосабливаться к требованиям в части прочности в соответствующих областях применения может предоставляться согласно другому исполнению способа благодаря тому, что соединяются полуфабрикаты, которые имеют металлические покрывающие слои из стали с толщиной от 0,1 до 0,5 мм. Не только выбором марки стали, но и толщины от 0,1 до 0,5 мм можно оказывать сильное воздействие на прочность многослойного композиционного материала. Так, например, с помощью применения высокопрочных марок стали для металлических покрывающих слоев могут изготавливаться особенно легкие и, тем не менее, высокопрочные многослойные композиционные материалы. Если в части прочности на переднем плане не выдвигаются такие высокие требования, могут применяться также и экономичные марки стали. Но в принципе в качестве металлических покрывающих слоев могут применяться и другие материалы, например, сплавы алюминия или магния.

Если согласно другому исполнению способа соединяются полуфабрикаты, которые перед соединением имеют толщину слоя синтетического материала от 0,1 до 0,8 мм, с одной стороны в распоряжении будет иметься благодаря слою синтетического материала достаточная экономия веса, и с другой стороны гарантируется легкое соединение полуфабрикатов, покрытых с одной стороны слоем синтетического материала. С увеличивающейся толщиной слоя синтетического материала повышается экономия веса в сравнении с цельным материалом.

Если друг с другом соединяются полуфабрикаты, которые согласно другому исполнению способа имеют между металлическим слоем и слоем синтетического материала, по меньшей мере, один слой усилителя сцепления, может еще больше уменьшаться опасность расслоения во время способа изготовления или в более поздний момент многослойного композиционного материала. Слой усилителя сцепления между металлическим слоем и слоем синтетического материала создает предпосылки для повышенного сцепления между обоими слоями.

Согласно другому исполнению соединение полуфабрикатов осуществляется с помощью системы валков, причем, по меньшей мере, одна пара валков расположена таким образом, что образуется зазор между валками, в котором соединяются друг с другом ленточные полуфабрикаты, может осуществляться процесс типа склеивания, который имеет очень высокую производительность. В принципе скорость производства пары валков при изготовлении многослойного композиционного материала больше, чем скорость производства до сих пор применявшегося двухленточного пресса.

Наконец в качестве альтернативы согласно другому исполнению способа для соединения полуфабрикатов может применяться двухленточный пресс.

Согласно второму решению настоящего изобретения приведенная выше задача решается с помощью соответствующего родовому понятию устройства благодаря тому, что предусмотрены средства, с которыми слой синтетического материала, по меньшей мере, одного из полуфабрикатов может активироваться непосредственно со стороны слоя синтетического материала соответствующего полуфабриката с помощью тепла, путем воздействия активирующей средой с помощью излучения и/или путем воздействия плазмой.

Как уже пояснялось, благодаря непосредственному активированию поверхности синтетического материала, по меньшей мере, одного слоя синтетического материала полуфабриката существует возможность очень хорошего управления активированием поверхности и затем непосредственно подведением к процессу соединения. В частности, существенно уменьшается опасность расслаивания многослойного композиционного материала.

Согласно другому исполнению устройства в качестве средства для соединения полуфабрикатов предусмотрен двухленточный пресс или, по меньшей мере, одна пара валков. С помощью обоих устройств ленточные полуфабрикаты могут соединяться друг с другом особенно эффективным и экономичным способом. Пара валков предлагает при этом более высокую производительность.

Если средства для активирования слоя синтетического материала, по меньшей мере, одного из ленточных полуфабрикатов расположены в направлении движения ленты непосредственно перед средствами для соединения полуфабрикатов, то возможно простым способом непосредственно перед процессом соединения проведение активирования поверхности синтетического материала, по меньшей мере, одного из покрытых с одной стороны полуфабрикатов. Если активирование проводится, например, с помощью внесения тепла, то простым способом возможно поддержание температуры вплоть до соединения обоих полуфабрикатов через их покрытые синтетическим материалом стороны.

Наконец, устройство может предпочтительно усовершенствоваться с помощью того, что предусмотрено устройство для наматывания многослойного композиционного материала или устройство для складывания заготовок многослойного композиционного материала. Таким образом многослойный композиционный материал может при обоих вариантах подготавливаться как для переработки в виде ленты, так и для дальнейшей переработки заготовок

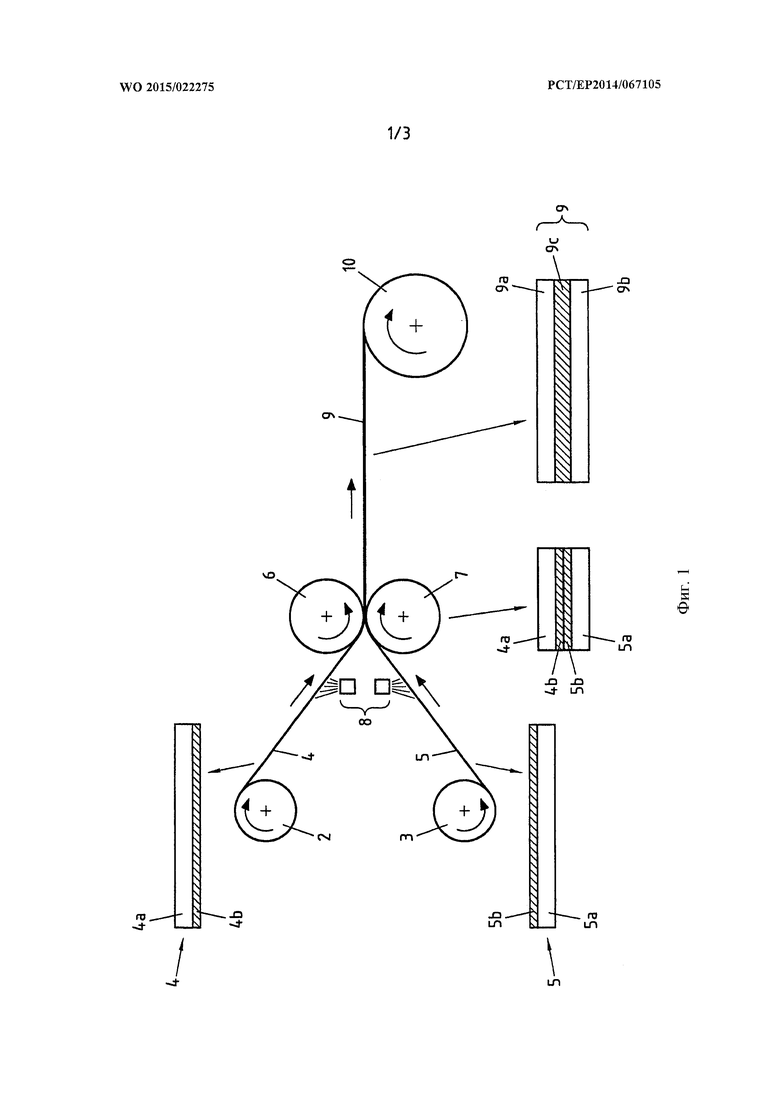

Теперь дальше изобретение должно быть более подробно пояснено с помощью примеров осуществления с чертежом. Чертеж показывает на:

фиг. 1: в схематическом виде пример осуществления предложенного в соответствии с изобретением устройства многослойного композиционного материала,

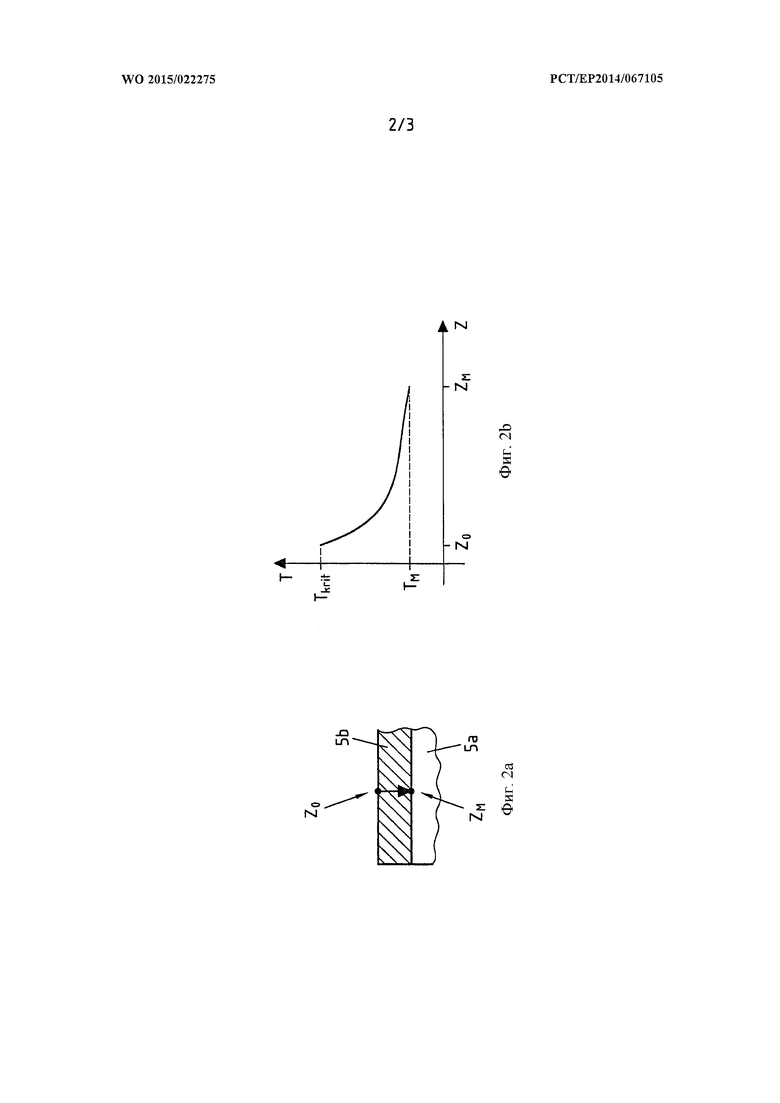

фиг. 2а: увеличенное изображение слоя синтетического материала полуфабриката непосредственно после активирования,

фиг. 2b: на диаграмме изменение температуры слоя синтетического материала представленного на фиг. 2а полуфабриката после активирования,

фиг. 3: в схематическом изображении другой пример осуществления устройства для изготовления многослойного композиционного материала и на

фиг. 4: в схематическом изображении альтернативное исполнение последнего этапа способа посредством устройства из фиг. 3.

На фиг. 1 в схематическом изображении представлен первый пример осуществления устройства 1 для изготовления многослойного композиционного материала, которое соответственно имеет устройство 2, 3 для сматывания рулона для каждого полуфабриката 4, 5. Полуфабрикаты 4 и 5 состоят из металлического слоя 4а, 5а, а также расположенных на металлических слоях 4а, 5а слоев 4b, 5b синтетического материала. Слои 4b, 5b синтетического материала состоят, например, из полиэтилена или полиамида, но также преимущественно из смеси полиэтилена и полиимида. Они имеют толщину от 0,1 до 0,8 мм. Оба ленточных полуфабриката 4, 5 сматываются с соответствующего устройства для сматывания рулона и подаются к паре 6, 7 валков таким способом, что оба слоя синтетического материала полуфабрикатов 4b, 5b находятся напротив. Непосредственно прежде чем полуфабрикаты вводятся в зазор между валками 6, 7, слои 4b, 5b синтетического материала обоих полуфабрикатов 4, 5 активируются средствами 8 со стороны поверхности синтетического материала.

В отличие от нынешних способов, при которых активирование осуществляется с помощью, например, нагревания металлического слоя, то есть со стороны металлического слоя, с помощью активирования слоя синтетического материала со стороны синтетического материала соответственно поверхности синтетического материала полуфабрикатов, покрытых синтетическим материалом, может достигаться, что подается только энергия необходимая для активирования поверхности синтетического материла, обеспечивающей соединение. Более сильное нагревание соединения между металлом и синтетическим материалом благодаря этому, например, может предотвращаться эффективно. Кроме этого при непосредственном активировании поверхностного слоя синтетического материала могут применяться также другие среды для активирования, например, растворитель или озон.

Однако особенно простые средства для активирования поверхностного слоя синтетического материала предоставляются с помощью средств 8, способствующих внесению тепла. Они могут с помощью излучения или конвекции нагревать поверхностный слой синтетического материала, по меньшей мере, одного полуфабриката, но предпочтительно обоих полуфабрикатов. В качестве средств излучения могут применяться, например, светодиоды, лазер, микроволновый излучатель или источники инфракрасного излучения. Также для конвективного нагревания поверхностного слоя синтетического материала может применяться и очень точно настраиваться в отношении критической температуры простая воздуходувка, подающая горячий воздух. Критическая температура может быть максимально, например, температурой плавления слоя синтетического материала, так как синтетический материал при плавлении может потерять свою геометрию поверхности. Но может быть достаточно предусмотреть при активировании поверхностного слоя синтетического материала нагревание до температуры в области температур газового перехода, чтобы затем добиться соединения обеих слоев синтетического материала между парой 6, 7 валков.

Предпочтительно также интегрирование средств для измерения температуры поверхностного слоя синтетического материала в средства 8 для активирования поверхностного слоя синтетического материала, так что процесс может очень хорошо управляться. В зазоре между валками 6 и 7, оба полуфабриката 4, 5 прижимаются друг к другу, так что оба слоя 4b, 5b синтетического материала входят в контакт. Фиг. 1 показывает при этом схематический вид разреза многослойного композиционного материала в момент, когда оба слоя 4b, 5b синтетического материала находятся в контакте.,

Благодаря активированию слоев синтетического материала они образую в дальнейшем временную форму единого слоя синтетического материала, как это показано в следующем схематическом виде фиг. 1 композиционного материала 9 после склеивания. Оба металлических слоя 9а и 9b закрывают теперь один единственный слой 9 с синтетического материала. Металлические слои 9а и 9b состоят преимущественно из стали с толщиной от 0,1 до 0,5 мм. С помощью марок стали может регулироваться прочность изготавливаемого многослойного композиционного материала вместе с выбором толщины в указанном диапазоне. Например, с помощью выбора высокопрочных марок стали для металлических покрывающих слоев 9а и 9b многослойного композиционного материала может достигаться существенное повышение прочности или заметное уменьшение толщины при одновременном сохранении прочности.

Слой 9с синтетического материала многослойного композиционного материала имеет преимущественно толщину от 0,3 до 1,5 мм. Изготовленный таким образом многослойный композиционный материал 9 может затем наматываться устройством 10 для наматывания с образованием рулона.

Фиг. 2а показывает фрагмент поверхностного слоя 5b синтетического материала с лежащим ниже него металлическим покрывающим слоем 5а. Кроме того на фиг. 2а изображены поверхности синтетического материала с координатой Z0, а также граничный слой по отношению к металлическому покрывающему слою с координатой ZM. Слой синтетического материала 5b в представленном примере осуществления активировался с помощью внесения тепла. Благодаря предложенному в соответствии с изобретением способу активирования путем нагревания слоя синтетического материала непосредственно со стороны полуфабриката, покрытой синтетическим материалом, может достигаться, что отрицательный температурный градиент создается в слое синтетического материала в направлении металлического покрывающего слоя 5а.

Это показывает схематически фиг. 2b на диаграмме. С помощью средств 8 для активирования слоя синтетического материла полуфабрикатов, которые передают тепло излучением или конвекцией, получается соответствующая типичная приблизительно экспоненциальная кривая. Представленный на диаграмме фиг. 2b температурный градиент показывает, на поверхности синтетического материала в координате Z0 может устанавливаться критическая температура и температура падает в направлении металлического покрывающего слоя Zм. Вследствие этого обеспечивается, что при установлении специальной, оптимальной температуры процесса для соединения слоев синтетического материала, соединение не сказывается на металлическом покрывающем слое. По меньшей мере, вследствие этого может достигаться большая надежность, когда в области соединения между металлическим покрывающим слоем 4а, 5а и слоем 4b и 5b синтетического материала не превышается критическая температура.

Фиг. 3 в другом примере осуществления устройства для изготовления слоистого конструктивного элемента показывает альтернативный вариант по отношению к устройству 1. Устройство 1' имеет двухленточный пресс 11, который соединяет друг с другом подведенные полуфабрикаты 4 и 5 после прямого активирования поверхности синтетического материала полуфабрикатов 4, 5 с образованием многослойного композиционного материала. Затем ленточный многослойный композиционный материал наматывается с помощью устройства 10 для наматывания. Полуфабрикаты 4', 5' на фиг. 3, правда, отличаются от полуфабрикатов 4 и 5, представленных на фиг. 2. Наряду с металлическими слоями 4а' и 5а' дополнительно предусмотрен, по меньшей мере, слой 5b' соответственно 4b' усилителя сцепления, который существенно улучшает соединение между металлическими слоями 4а' и 5а' по отношению к слою 4с', 5с' синтетического материала.

Альтернативное исполнение последнего этапа обработки представленного на фиг. 3 устройства, именно, наматывания с образованием рулона при применении устройства 10 для наматывания, схематически изображено на фиг. 4. Изготовленный многослойный композиционный материал 9' раскраивается на заготовки 9'' с помощью устройства 12 для укладки. Вследствие этого могут предоставляться уже разделенные листы, состоящие из многослойного композиционного материала.

Правда, после соединения полуфабрикатов 4, 5 соответственно 4', 5' в качестве дальнейшего этапа обработки на фигурах представлено либо наматывание либо складывание. Но, разумеется, возможно, что при дальнейшем процессе будут иметь место другие этапы обработки, например, дополнительное нанесение покрытия на наружные металлические покрывающие слои многослойного композиционного материала. Также возможны и другие этапы обработки.

Изобретение относится к способу изготовления многослойного композиционного материала. Материал состоит из по меньшей мере двух наружных металлических покрывающих слоев и по меньшей мере одного расположенного между покрывающими слоями слоя из синтетического материала. Подготавливают по меньшей мере два покрытые с одной стороны синтетическим материалом металлических полуфабриката, для создания соединения между слоями синтетического материала полуфабрикатов перед соединением активируют по меньшей мере одну из сторон металлических полуфабрикатов, покрытых синтетическим материалом, и полуфабрикаты соединяют друг с другом через покрытые синтетическим материалом стороны с образованием многослойного композиционного материала. Активирование слоя синтетического материала полуфабрикатов осуществляют непосредственно со стороны полуфабриката, покрытой синтетическим материалом, при этом два ленточных полуфабриката, покрытых по меньшей мере одним слоем из синтетического материала, сматывают с рулонов и оба полуфабриката после активирования по меньшей мере одного из слоев синтетического материала полуфабрикатов непрерывно слоями из синтетического материала соединяют друг с другом. Изобретение обеспечивает повышение надежности процесса при изготовлении многослойных композиционных материалов из полуфабрикатов, покрытых с одной стороны по меньшей мере одним слоем синтетического материала. 9 з.п. ф-лы, 5 ил., 3 пр.

1. Способ изготовления многослойного композиционного материала (9, 9', 9''), состоящего из по меньшей мере двух наружных металлических покрывающих слоев (9a, 9b) и по меньшей мере одного расположенного между покрывающими слоями слоя (9с) из синтетического материала, при котором подготавливают по меньшей мере два покрытых с одной стороны синтетическим материалом (4b, 4c', 5b, 5c') металлических полуфабриката (4, 4', 5, 5'), для создания соединения между слоями синтетического материала (4b, 4c', 5b, 5c') полуфабрикатов (4, 4', 5, 5') перед соединением активируют по меньшей мере одну из сторон металлических полуфабрикатов (4, 4', 5, 5'), покрытых синтетическим материалом (4b, 4c', 5b, 5c'), и полуфабрикаты (4, 4', 5, 5') соединяют друг с другом через покрытые синтетическим материалом (4b, 4c', 5b, 5c') стороны с образованием многослойного композиционного материала (9, 9', 9''), причем активирование слоя синтетического материала (4b, 4c', 5b, 5c') полуфабрикатов (4, 4', 5, 5') осуществляют непосредственно со стороны полуфабриката (4, 4', 5, 5'), покрытой синтетическим материалом (4b, 4c', 5b, 5c'), отличающийся тем, что два ленточных полуфабриката (4, 4', 5, 5'), покрытых по меньшей мере одним слоем из синтетического материала (4b, 4c', 5b, 5c'), сматывают с рулонов (2, 3) и оба полуфабриката (4, 4', 5, 5') после активирования по меньшей мере одного из слоев синтетического материала (4b, 4c', 5b, 5c') полуфабрикатов (4, 4', 5, 5') непрерывно слоями из синтетического материала (4b, 4c', 5b, 5c') соединяют друг с другом.

2. Способ по п. 1, отличающийся тем, что активирование осуществляют с помощью тепла путем воздействия активирующей среды, путем излучения и/или путем воздействия плазмой непосредственно на поверхность синтетического материала (4b, 4c', 5b, 5c'), по меньшей мере одного полуфабриката (4, 4', 5, 5').

3. Способ по п. 2, отличающийся тем, что поверхность синтетического материла (4b, 4c', 5b, 5c') по меньшей мере одного полуфабриката (4, 4', 5, 5') нагревают до температуры ниже критической температуры и в направлении металлического покрывающего слоя (4a, 4a', 5a, 5a') в слое синтетического материала (4b, 4c', 5b, 5c') создают отрицательный температурный градиент.

4. Способ по любому из пп. 1-3, отличающийся тем, что подвод тепла осуществляют излучением с помощью лазера, светодиодов, микроволнового излучения или источников инфракрасного излучения.

5. Способ по п. 1, отличающийся тем, что полуфабрикаты (4, 4', 5, 5') соединяют со слоем синтетического материала (4b, 4c', 5b, 5c'), содержащего по меньшей мере полиамид, полиэтилен или смесь из полиамида и полиэтилена.

6. Способ по п. 1, отличающийся тем, что соединяют полуфабрикаты (4, 4', 5, 5'), которые имеют металлические покрывающие слои (4a, 4a', 5a, 5a') из стали с толщиной от 0,1 до 0,5 мм.

7. Способ по п. 6, отличающийся тем, что соединяют полуфабрикаты (4, 4', 5, 5'), которые перед соединением имеют слой синтетического материала (4b, 4c', 5b, 5c') с толщиной от 0,1 до 0,8 мм.

8. Способ по п. 7, отличающийся тем, что соединяют полуфабрикаты (4', 5'), которые имеют по меньшей мере один слой (4b', 5b') усилителя сцепления между металлическим слоем и слоем синтетического материала (4c', 5c').

9. Способ по п. 1, отличающийся тем, что соединение полуфабрикатов (4, 5) осуществляют с помощью системы валков (6, 7), причем по меньшей мере одну пару валков (6, 7) располагают таким образом, что образуется зазор между валками, в котором соединяют друг с другом ленточные полуфабрикаты (4, 5).

10. Способ по п. 1, отличающийся тем, что для соединения полуфабрикатов (4', 5') применяют двухленточный пресс (11).

| US 2010151231 A1, 17.06.2010 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 2007178302 A1, 02.08.2007 | |||

| JP 3714338 B2, 09.11.2005. | |||

Авторы

Даты

2018-11-27—Публикация

2014-08-08—Подача