Изобретение касается емкостного датчика для измерения физических величин, в частности температуры, содержащего электроды, между которыми имеется активный материал, емкостные характеристик которого являются функцией измеряемой физической величины.

Кроме того, настоящее изобретение касается способа изготовления емкостных датчиков, предназначенных для измерения физической величины, в частности температуры или относительной влажности.

Для ряда применений, в частности для датчиков, предназначенных для измерения температуры, от измерительных датчиков требуется высокое быстродействие, малые размеры и малые погрешности, вызываемые радиацией. Указанные требования являются особенно жесткими, например, для температурных датчиков радиозондов. Для применения в радиозондах от датчиков, используемых для измерения относительной влажности, также требуются соответствующие свойства.

Известно, что диэлектрические характеристики некоторых стекол и стеклокерамических материалов зависят от температуры и влажности. В этом отношении и в отношении прототипа настоящего изобретения имеются следующие работы:

/1/ The Review of Scientific Instruments, май 1971, том 42, N 5, с. 561 - 566.

/2/ Proceeding Sensor 91 Congress 19 - 16, май 1991, Нюрнберг, том 14, с. 237 - 246.

Наиболее близкими к заявленным изобретениям являются емкостный датчик для измерения физических величин, в частности температуры, и способ его изготовления, описанные в источнике /1/.

Известный емкостный датчик содержит электроды, между которыми размещен активный материал в виде слоя стеклокерамики, получаемой кристаллизацией расплава стекломассы с легирующими добавками.

Недостатками указанного датчика являются низкое быстродействие из-за больших размеров, а также погрешность измерения, обусловленная радиацией, в частности солнечным излучением.

Способы изготовления известных емкостных датчиков являются сложными, иногда трудно поддающимися автоматизации и трудны для применения в автоматизированных способах производства.

Технический результат, создаваемый настоящими изобретениями, состоит в получении емкостного датчика малых размеров и массы с высоким быстродействием и с малой погрешностью, вызываемой радиацией, пригодного, в частности, для использования в качестве датчика температуры для радиозондов.

Указанный результат достигается тем, что в известном емкостном датчике для измерения физических величин активным материалом датчика является очень тонкое нитевидное стеклокерамическое волокно, полученное с помощью метода вытяжки стекла.

Способ изготовления емкостного датчика для измерения физических величин характеризуется сочетанием следующих операций:

осуществляют вытяжку непрерывной нити датчик - волокно преимущественно круглого сечения из расплава стекла, легированного соответствующим добавками,

последующей термообработкой кристаллизуют нить в стеклокерамическое состояние,

нарезают полученную нить на отрезки, к электродам которых присоединяют контактные площадки.

Таким образом датчики в соответствии с настоящим изобретением получают из непрерывной нити датчика круглого сечения, материал которой является веществом, диэлектрическая постоянная которого зависит от измеряемой физической величины, как правило от температуры.

В некоторых исключительных случаях с помощью заявленного способ также возможно получать емкостный датчик относительной влажности, причем в этом случае величина диэлектрической постоянной активного стеклокерамического материала является зависимой от количества влаги, абсорбированной этим материалом.

По предварительной оценке самой выгодной формой применения изобретения является емкостный температурный датчик, предназначенный для использования в радиозонде, емкость которого C обычно находится в диапазоне величин 3 - 10 пФ, когда измеряемая температура T изменяется в диапазоне от -90oC до +45oC.

Из непрерывной нити датчика, полученной методом вытяжки стекла, нарезают отрезки, обычно длиной 1 - 5 см.

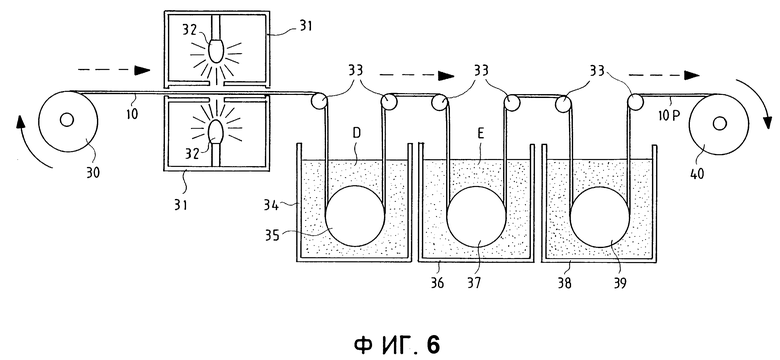

На фиг. 1 показано поперечное сечение волокна емкостного датчика температуры, в соответствии с настоящим изобретением;

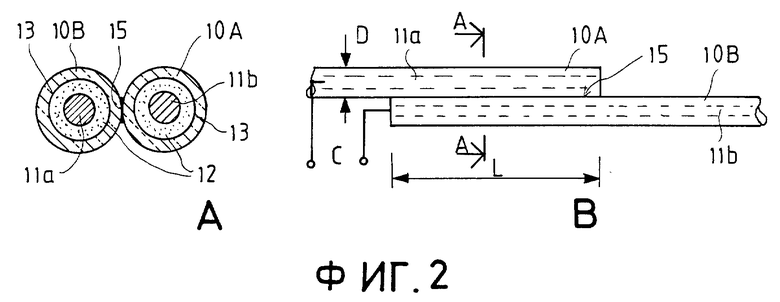

на фиг. 2А - поперечное сечение емкостного датчика температуры, изготовленного из двух соединенных вместе стеклокерамических волокон,

на фиг. 2B - боковая проекция датчика, показанного на фиг. 2A, причем фиг. 2A является сечением по линии А-А на фиг. 2B;

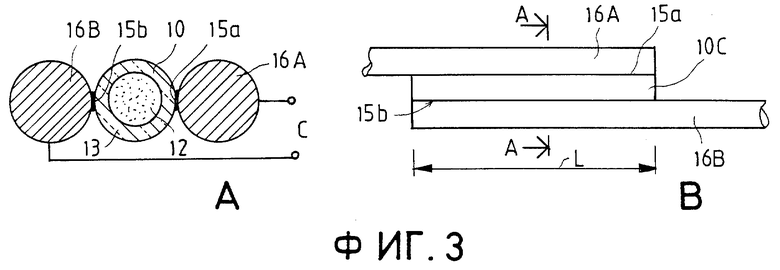

на фиг. 3A - емкостный датчик температуры в соответствии с настоящим изобретением, который изготовлен из отрезка стеклокерамического волокна,

на фиг. 3B - боковая проекция датчика, показанного на фиг. 3A, причем фиг. 3A является сечением по линии А-А на фиг. 3B;

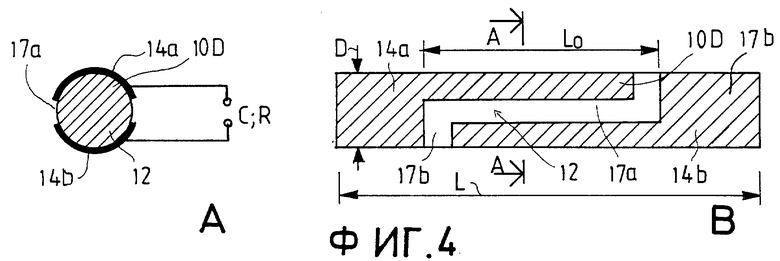

на фиг. 4А - поперечное сечение емкостного датчика в соответствии с настоящим изобретением,

на фиг. 4B - боковая проекция датчика, показанного на фиг. 4A, причем фиг. 4A является сечением по линии А-А на фиг. 4B;

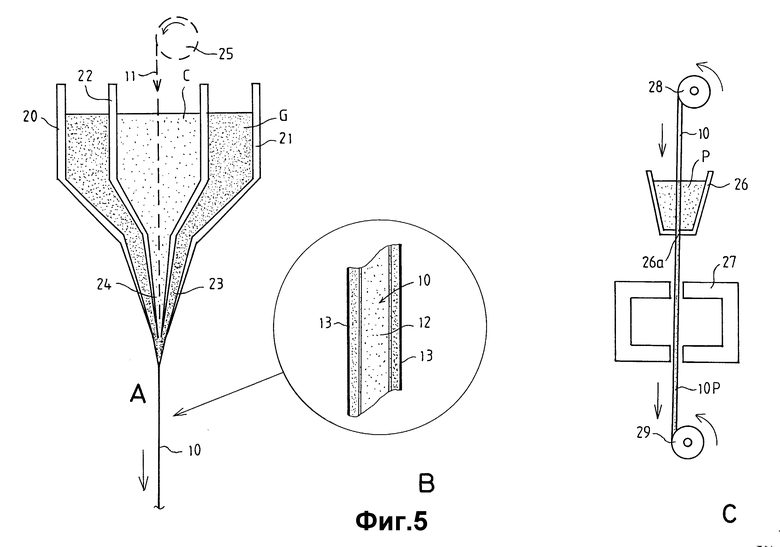

фиг. 5A иллюстрирует двойной тигель, используемый в производстве стекловолокна, в соответствии с настоящим изобретением, и устройство сопла в его дне,

фиг. 5B - увеличенное центральное аксиальное сечение стеклокерамического волокна в соответствии с настоящим изобретением, которое получено с помощью сопла, показанного на фиг. 5A,

фиг. 5C - схематическая иллюстрация способа, с помощью которого стеклокерамическое волокно, полученное методом, показанным на фиг. 5A, покрывается проводящим материалом,

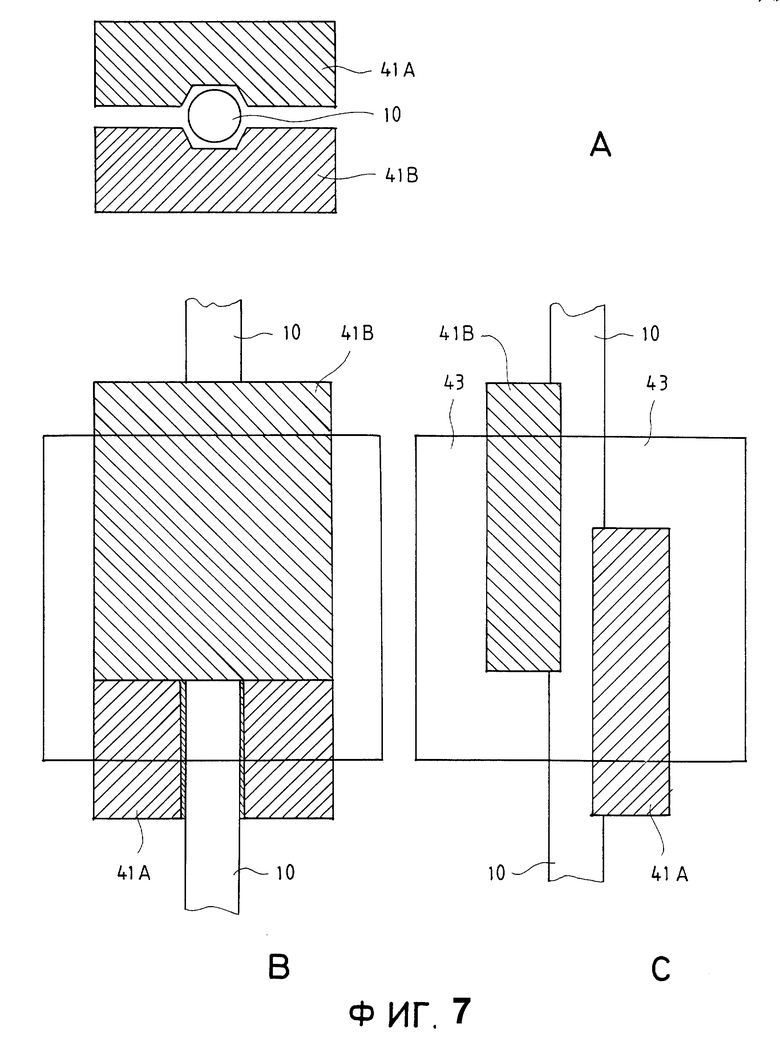

фиг. 6 иллюстрирует экспонирование нити, покрытой фоторезистом с помощью метода, показанного на фиг. 5C, обработку резиста, травление и растворение в виде непрерывного процесса,

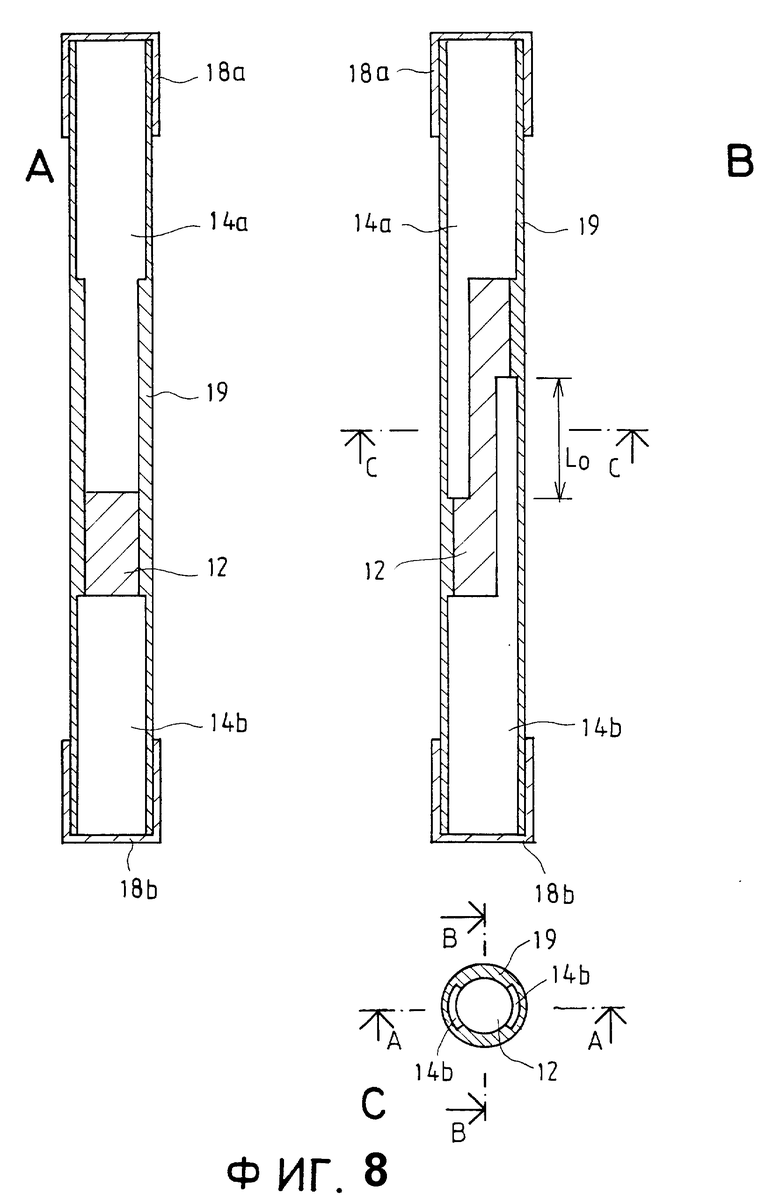

Фиг. 7A, 7B и 7C иллюстрируют маски, используемые при экспонировании фоторезиста в четырех различных направлениях,

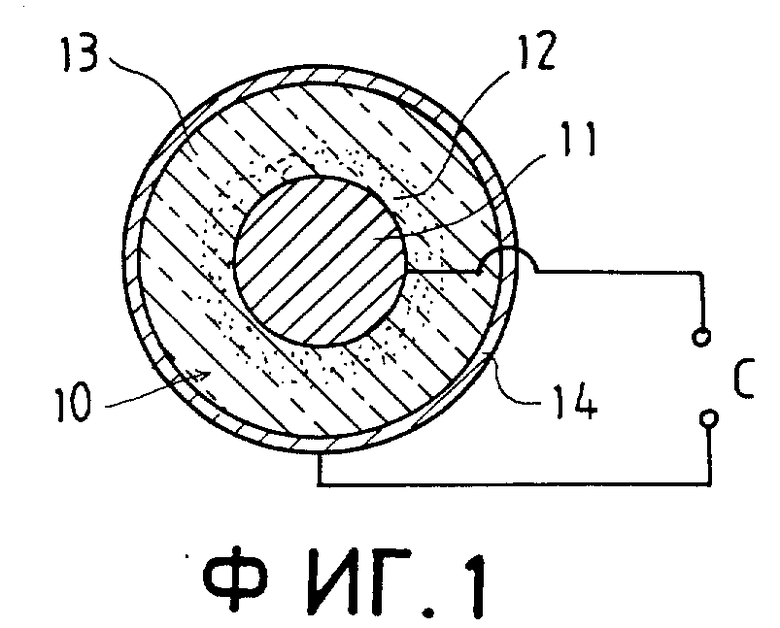

фиг. 8A и 8B являются аксиальными сечениями, перпендикулярными друг другу, конструкции емкостного датчика влажности, полученной способом, показанным на фиг. 5 - 7; фиг. 8A является сечением по линии А-А на фиг. 8C, а фиг. 8B - сечением по линии B-B на фиг. 8C,

Фиг. 8C - сечением по линии C-C на фиг. 8B.

На фиг. 1 - 4 показаны некоторые предпочтительные емкостные датчики температуры в соответствии с настоящим изобретением. На фиг. 5 - 7 схематически показан предпочтительный способ изготовления указанных датчиков в соответствии с настоящим изобретением, а на фиг. 8 - емкостный датчик температуры, полученный с помощью указанного способа.

В соответствии с фиг. 1 емкостный датчик температуры состоит из нитевидного очень тонкого стекловолокна 10 круглого сечения, в котором имеется центральный электрод 11 из металла, например платины, и стеклокерамический кольцеобразный слой 12 вокруг него. На стеклокерамическом слое 12 имеется герметичный кольцеобразный слой стекла 13, а на нем - проводящий слой электрода 14, образуя коаксиальную конструкцию. Измеряемая емкость C образуется между электродами 11 и 14. Диэлектрик этой емкости С состоит из слоев 12 и 13, соединенных последовательно, из которых стеклокерамический слой является, например, титанатом барий-стронций BaxSr1-xTiO3.

Диэлектрическая постоянная этой стеклокерамики и другой соответствующей стеклокерамики зависит от температуры. Герметичный слой стекла 13, который окружает стеклокерамику, препятствует попаданию влаги в активный материал диэлектрического слоя 12.

Стеклокерамические материалы абсорбируют влагу, которая воздействует на их диэлектрическую постоянную, и, таким образом, приводит к ошибке измерения температуры. Это явление может быть использовано в емкостных измерительных датчиках относительной влажности. В соответствии со способом настоящего изобретения из непрерывного волокна датчика, показанного на фиг. 1, вырезают участки длиной приблизительно 1 - 5 см, предпочтительно примерно 2 см. Волокно датчика 10 имеет малую толщину и его внешний диаметр D предпочтительно находится в диапазоне величин 25 - 500 мкм. Например, у датчика длиной 2 см емкость C, измеренная между его электродами 11 и 14 при температуре T = 20oC, составляет примерно 5 пФ. Когда температура изменяется в диапазоне величин от -90oC до +45oC, емкость C изменяется в диапазоне 3 - 10 пФ, при этом емкость датчика C увеличивается, по существу, линейно при увеличении измеряемой температуры T.

Емкостный датчик температуры, показанный на фиг. 2A и 2B, состоит из двух волокон датчика 10A и 10B, которые соединены между собой вдоль линии их длины L, например, с помощью клеевого соединения 15. Образуется емкость C, которую измеряют между центральными электродами 11a и 11b. Диапазон емкости датчика C может регулироваться путем изменения размера L. Размер L, как правило, менее 5 см (L < 5 см), в то время, как внешний диаметр D волокон 10A и 10B, как правило, находится в диапазоне от 25 мкм до 500 мкм. Преимуществом конструкции датчика, показанной на рисунках 2A и 2B, как правило, является отсутствие необходимости внешнего электрода 14, как это необходимо в конструкции, показанной на фиг. 1.

Датчик, показанный на фиг. 3A и 3B, содержит отрезок волокна датчика 10C. В этом волокне датчика нет металлического центрального электрода 11, но его объем полностью заполнен стеклокерамическим внутренним волокном 12, на котором имеется герметичный защитный слой 13 стекла. К указанному слою 13 с помощью соединений 15a и 15b вдоль длины L присоединены металлические проволочные электроды 16A и 16B, причем емкость датчика C измеряют между указанными проволочными электродами.

Датчик, показанный на фиг. 4A и 4B, состоит из отрезка 10D волокна датчика длиной L, причем на отрезке 10D сформированы рисунки проводников 14a и 14b. Между этими проводниками имеются изолирующие промежутки 17a в осевом направлении и радиальные изолирующие промежутки 17b, которые отделяют рисунки проводников 14a и 14b друг от друга.

Когда конструкцию, показанную на фиг. 4A и 4B, используют в качестве датчика влажности, стеклокерамика 12 является материалом, диэлектрическая постоянная которого зависит от влажности, абсорбированной этим материалом. Влага имеет доступ к материалу 12 через промежуточные области 17a и 17b, при необходимости также через рисунки проводников на участке длины L0, которые могут быть достаточно тонкими, чтобы быть проницаемыми влагой, но еще сохраняют электропроводность. Когда конструкцию, показанную на фиг. 4A и 4B, используют как емкостный датчик температуры, герметичный слой 13, показанный на фиг. 3A, наносят вокруг стеклокерамики 12, причем рисунки проводников 14a и 14b формируют на указанном слое 13. Емкость C этого датчика измеряют между рисунками проводников 14a и 14b.

Далее в соответствии с настоящим изобретением будет описан предпочтительный способ изготовления датчика, в частности емкостного датчика температуры, со ссылками на фиг. 5, 6 и 7.

В соответствии с фиг. 5A вытяжку нити датчик - волокно 10 осуществляют с помощью так называемого способа двойного тигля, который известен в производстве оптических волокон. В этом способе используют устройство тигель-сопло 20, которое содержит два тигля, размещенные один в другом, а именно: внешний тигель 21 и внутренний тигель 22. В нижней части внешнего тигля 21 имеется кольцеобразное сопло 23, а внутри указанного сопла - внутреннее сопло 24 с отверстием в нижней части внутреннего тигля 22. Внешний тигель 21 содержит материал стекла C, например алюмосиликатного стекла, в расплавленном состоянии, а внутренний тигель 22 - расплав стекла С сердцевины.

Примеры активных материалов, пригодных для емкостного датчика:

а) материал на основе алюмосиликатного стекла.

Стекло C сердцевины получают из смеси окислов бария, стронция, титана, кремния и алюминия. Пример состава сплава:

BaO - 5%

SrO - 30%

TiO2 - 35%

SiO2 - 20%

Al2O3 - 10%

Путем изменения соотношения окислов бария и стронция можно воздействовать на форму кривой зависимости температуры от диэлектрической постоянной. Приведенная выше композиция пригодна для применения в зонде. Когда волокно 10 вытягивается, оно быстро охлаждается, оставаясь в стеклообразном (аморфном) состоянии. При термической обработке волокно нагревают, посредством чего получают керамический материал, в матрице стекла которого имеются кристаллы титаната бария и стронция;

б) материал на основе алюмоборатного стекла.

Эта композиция подобна приведенной выше за исключением того, что вся окись кремния заменена окисью бора B2O3. В этом случае термическая обработка составляет, например, 1 час при 850oC.

Когда нить волокна вытягивают, она быстро охлаждается, в результате чего как поверхностный слой 13, так и сердцевина 12 остаются в стеклообразном состоянии. Существенной стадией способа в соответствии с настоящим изобретением является термообработка, которой подвергается нить волокна после ее вытяжки, в процессе которой в части стекла сердцевины 12 образуются кристаллы титаната бария и титаната стронция. С помощью изменения температурного профиля и максимальной температуры при термообработке можно воздействовать на размер кристаллов и посредством этого регулировать и задавать диэлектрические свойства и температурную зависимость нити волокна. Кристаллизация при термообработке требует очень большого времени, так что предпочтительно, чтобы обрабатываемое волокно наматывалось на катушку так, чтобы после того, как партия волокна вытянута, вся катушка помещалась в печь для термообработки.

Фиг. 5 - аксиальное сечение нити волокна 10, которое содержит описанную выше сердцевину 12 и поверхностный слой 13. В процессе вытяжки стекла нить волокна 10 становится круглой.

В процессе вытяжки нити волокна 10, описанного выше, в качестве альтернативного варианта воплощения можно подавать проволочный электрод 11 из катушки с проволокой 25 в волокно, как показано пунктирной линией на фиг. 5A, при этом формируется нить волокна 10A и 10B, которая отличается от нити, показанной на фиг. 5B. В качестве альтернативы внутренний электрод может быть помещен внутрь волока путем размещения металлического стержня внутри заготовки стеклянной трубки и втягиванием металлического стержня вместе со стеклянной трубкой в волокно или путем получения сначала полого волокна и затем после этого металлизации его внутри. В последнем случае структура нити волокна является подобной структуре, показанной на фиг. 1, за исключением того, что вместо массивного центрального электрода 11 имеется полый трубчатый центральный электрод. Последняя конструкция с полостью в центре для некоторых случаев применения является выгодной в том отношении, что через центральное отверстие стекловолокна 10 обеспечивается более эффективная передача тепла, в результате чего увеличивается быстродействие датчика и уменьшается время реакции.

После кристаллизации сердцевины 22 описанного выше стекловолокна нить волокна 10 покрывают соответствующей пастообразной композицией. Это выполняют, например, с помощью способа, показанного на фиг. 5C. Как показано на фиг. 5B, стекловолоконная нить 10 для нанесения покрытия проходит из исходной катушки 28 в тигель 26 и через отверстие 26a в его дне далее через печь спекания 27. Тигель 26 содержит соответствующую пасту покрытия P. После печи для спекания 27 волокно 10P, поперечное сечение которого становится подобным, например, сечению, показанному на фиг. 1, проходит на приемную катушку 29. Способ, показанный на фиг. 5C, сам по себе известен и обычно используется для нанесения покрытий оптических волокон. Вместо нанесения пастообразного покрытия и спекания можно использовать другие известные способы нанесения покрытий, например нанесение покрытий из парогазовой фазы.

Электроды и рисунки электродов, нанесенные на нить стекловолокна 10, например электрод 14, показанный на фиг. 1, электроды 14a и 14b, показанные на фиг. 4A и 4B, и электроды 14a и 14b, показанные на фиг. 8A, 8B, 8C, получают, например, фотолитографическим способом, показанным схематически на фиг. 6. При использовании этого метода волокно 10 покрывают фоторезистом с помощью тигля 26 с отверстием в его дне, как описано выше в отношении фиг. 5C. После этого покрытую фоторезистом нить стекловолокна 10 подают из исходной катушки 30 через устройство экспонирования 31, источники света 32 которого экспонируют некоторые области фоторезиста. После устройства экспонирования 31 волокно 10 подают к направляющим валкам 33 через барабан 35 в ванну проявления 34, в которой резист обрабатывается с помощью химикатов проявителя D. Далее нить волокна 10 проходит через барабан 37 в ванну травителя 36, в которой экспонированные области травятся с помощью химикатов травителя E, после чего нить волокна 10 проходит по направляющим валкам 33 к барабану 39 в ванне растворителя 38, где химикаты F удаляют резист. После этого волокно 10P наматывается на приемную катушку 40. В соответствии с фиг. 6 весь процесс от экспонирования до удаления резиста выполняется как непрерывный.

На фиг. 7A, 7B и 7C показана стадия экспонирования волокна 10 в трех видах, перпендикулярных друг другу. Экспонирование имеет место в специальных совмещенных оправках 41A и 41B в четырех различных направлениях. Маски экспонирования 42a и 42b получали, например, травлением соответствующих прорезей в кремнии с помощью известного метода, используемого для получения соединений оптоволоконных кабелей. Позицией 43 указаны экспонированные области.

С помощью описанных выше технологических операций на внешних поверхностях электродов, нанесенных на нить волокна, формируют слой стекла 19, не проницаемый для влаги (фиг. 8A, 8B, 8C), например, с помощью пасты. В этом случае процесс нанесения покрытия подобен процессу нанесения покрытия, описанному в связи с фиг. 5C.

С помощью описанных выше технологических операций просто и экономично может быть получена непрерывная нить датчик - волокно 10. На следующем этапе производства датчиков в соответствии с настоящим изобретением эту нить волокна нарезают на отрезки отдельных датчиков, протяженность L в осевом направлении которых составляет, как правило, 1 - 5 см, а предпочтительно 2 см. После этого формируют контактные области 18a и 18b, приемлемые для пайки к концам датчиков, показанные на фиг. 8A и 8B.

Таким образом, на фиг. 8A, 8B и 8C показан емкостный датчик, полученный с помощью способа, показанного на фиг. 5 - 7, и который в других отношениях подобен способу, показанному на фиг. 4A и 4B, за исключением того, что датчик покрывают диэлектрическим слоем 19, не проницаемым для влаги, например пастой стекла. Активная область датчика, показанная на фиг. 8, расположена вдоль его длины L0, на которой образуется измеряемая емкость C, причем диэлектрик указанной емкости C является стеклокерамическим материалом сердцевины 12, описанным выше, диэлектрическая постоянная которого является функцией температуры. Емкость С датчика измеряют между электродами 18a и 18b.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОДИЭЛЕКТРИЧЕСКАЯ СТРУКТУРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2558156C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| СТЕКЛОКЕРАМИКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЗАЩИТНАЯ КОНСТРУКЦИЯ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2176624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЕКСАФЕРРИТА СТРОНЦИЯ | 2007 |

|

RU2373593C2 |

| ЛЮМИНЕСЦЕНТНАЯ ЛАМПА, ИМЕЮЩАЯ СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ ЭЛЕКТРОД | 2007 |

|

RU2446509C2 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

| АКТИВНОЕ ОПТИЧЕСКОЕ ВОЛОКНО ДЛЯ УСИЛЕНИЯ ВИХРЕВЫХ ПУЧКОВ | 2020 |

|

RU2823892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗНОГО МЕШКА И ЭЛЕКТРОЛИЗНЫЙ МЕШОК | 2005 |

|

RU2369667C2 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

Изобретение может быть использовано для измерения температуры и относительной влажности с помощью радиозондов. Ем костный датчик температуры или влажности содержит электроды, между которыми размещено стеклокерамическое волокно в виде очень тонкой нити. Вытяжку нити датчик - волокно осуществляют методом двойного тигля. Предлагаемые датчики обладают высоким быстродействием и малой погрешностью, обусловленной воздействием излучения. Способ изготовления емкостных датчиков является простым и может легко автоматизироваться. 2 с. и 13 з.п.ф-лы, 8 ил.

| The Review of Scientific Instruments, май 1971, т.42, N 5, с.561-566 | |||

| ВАКУУМНАЯ ДЕАЭРАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2158229C1 |

| Андрушко Л.М | |||

| и др | |||

| Волоконно-оптические линии | |||

| Справочник | |||

| - Киев: Тэхника, 1988, глава 3.2.1, с.58-62. | |||

Авторы

Даты

1998-12-10—Публикация

1993-03-31—Подача