Изобретение относится к области техники испытаний деталей и узлов турбомашин, в частности к способам определения динамических характеристик рабочих колес турбомашин.

В процессе создания конструкций, работающих в условиях вибрационных нагрузок, актуальной проблемой является определение их частот и форм колебаний.

Исследование колебаний колес турбомашин является одной из наиболее важных задач при решении проблем обеспечения вибрационной прочности компрессоров и турбин - наиболее напряженных элементов конструкции турбомашин. Не имея сведений о том, как колеблется колесо, нельзя говорить о правильности определения вибронапряженности его лопаток, исходя только из показаний тензодатчиков, наклеенных на лопатки колеса. Поскольку при этом показания снимаются с конечного числа лопаток, любое представление о вибронапряженности всего колеса будет в какой-то мере случайным, и по результатам исследования можно лишь ослабить величину вибрационного воздействия, но не устранить его причину.

Как известно, основными характеристиками любого колебательного процесса являются амплитуда, частота и фаза. Если имеют место два гармонических движения с одинаковой частотой, то речь идет о разности фаз. Вид колебательного движения или форму колебаний применительно к рабочему колесу можно представить либо по распределению амплитуд перемещений, либо по распределению сдвигов фаз. При этом наиболее информативным является распределение амплитуд перемещений. Учитывая, что имеющиеся в настоящее время оптические методы (голографическая интерферометрия и лазерная виброметрия) позволяют выявить распределение указанных амплитуд перемещений, то имеется техническая возможность зафиксировать форму колебаний (диаметральных, зонтичных и т.п.) всей поверхности колеса.

В данной области техники формы диаметральных колебаний вращающегося диска принято характеризовать числом диаметров (см., например, стр. 282, Современные методы обеспечения прочностной надежности деталей авиационных двигателей, под ред. Ю.А. Ножницкого и др. - М.: Торус Пресс, 2010).

В данном случае под числом диаметров понимают количество узловых линий (линий нулевой амплитуды колебаний), проходящих через центр колеблющегося диска рабочего колеса турбомашины. Если при проведении испытаний для данной частоты колебаний идентифицируется одна узловая линия, то принимают, что диск колеблется по первой диаметральной форме или, что диск колеблется с числом диаметров равным единице. Если при проведении испытаний идентифицированы две узловые линии, то принимают, что диск колеблется по второй диаметральной форме или, что диск колеблется с числом диаметров равным двум и т.д.

Вместе с тем, сведения о практическом применении оптических методов для определения форм колебаний вращающихся колес турбомашин, работающих под нагрузкой, ограничены. Для определения форм колебаний вращающихся колес турбомашин чаще всего используют фазовый метод, согласно которому форма колебаний с выявленным числом диаметров (узловых линий) определяется через разность фаз и количество лопаток рабочего колеса.

Способ определения фазово-частотных характеристик вращающегося рабочего колеса основан на физическом явлении существования бегущих волн во вращающемся колесе. Данный способ известен, например, из статьи «Определение форм колебаний рабочих колес ГТД при стендовых испытаниях», авторы Д.С. Еленевский, В.А. Канов, В.В. Малыгин и др.; в сборнике «Испытания авиационных двигателей», выпуск №8, Уфа 1980, с 89-96, и заключается в том, что сдвиг фаз Δϕ между соседними лопатками определяется как

где

где

R - число лопаток в рабочем колесе;

n - число диаметров.

Далее по сдвигу фаз колебаний между соседними лопатками определяют форму колебаний вращающегося рабочего колеса. Приведенные в указанной статье результаты экспериментов по измерению сдвигов фаз в стендовых условиях позволили выявить и идентифицировать формы колебаний вращающегося рабочего колеса путем сравнения их с рассчитанными формами колебаний по приведенной формуле для сдвига фаз.

К недостаткам способа следует отнести, во-первых, то, что приемлемые значения сдвигов фаз, с точки зрения их практической пригодности, имеют место при больших величинах напряжений в лопатках рабочего колеса, т.е. практически на резонансных режимах или близких к ним. Во-вторых, необходимо идентифицировать наличие бегущей волны, поскольку только в этом случае можно воспользоваться формулой для определения числа диаметров, измерив величину разности фаз. Идентификация наличия бегущей волны связана с необходимостью наклеивания значительного количества тензодатчиков на лопатки рабочего колеса, чтобы проследить тенденцию поведения функции разности фаз и амплитуд перемещений лопаток.

Известен способ диагностики колебаний рабочего колеса турбомашины (RU 2395068, 2010), согласно которому для определения числа диаметров используется формула:

ƒn1=ƒm+mƒp, где

ƒn1 - диагностическая частота колебаний рабочего колеса турбомашины;

ƒm - частота собственных колебаний лопаток;

m - число диаметров собственной формы колебаний;

ƒp - частота вращения рабочего колеса турбомашины.

В другом способе диагностики колебаний рабочего колеса турбомашины (RU 2111469, 1998) составляющие приведенной выше формулы определяются как:

ƒn1 - диагностическая частота колебаний лопаток, наблюдаемая в спектре пульсаций потока газа вблизи рабочего колеса при автоколебаниях;

ƒm - собственная частота колебаний лопаток в колесе;

ƒp - частота вращения колеса в роторе.

Недостаток указанных выше двух технических решений заключается в некорректном расширении области применения указанной выше формулы, вывод которой был приведен в работе по определению критерия устойчивости вращающихся круглых пластин под действием переменной нагрузки (C.D. Mote Jr. Stability of Circular Plates Subjected to Moving Loads, Journal of The Franklin Institute, Volume 290, Number 4, October 1970, pp. 329-344) и не применим при определении частоты колебаний лопаток рабочего колеса. Частота (ƒm) в данной работе является частотой собственных колебаний колеса в подвижной системе координат, т.е. системы «диск-лопатки», а не самих лопаток, как указано в патентах RU 2395068 и RU 2111469.

Наиболее близким аналогом заявленного решения является способ определения диаметральных форм колебаний вращающегося колеса турбомашины с использованием информации от двух тензодатчиков (John D. Gill, Vincent R. Capece and Ronald B. Fost, Experimental methods applied in a study of stall flutter in axial flow fan, Shock and Vibration 11 (2004) 597-613, IOS Press), согласно которому выполняют перекрестный спектральный анализ сигналов, записанных с тензодатчиков, расположенных на разных лопатках или на полотне диска под углом θ и лежащих на одном радиусе. Чтобы вычислить число диаметров на данной частоте, необходимо разность фаз на данной частоте поделить на угловое расстояние между двумя датчиками; т.е. необходимо иметь два ряда данных:

p1(t, θ1), p2(t, θ2), где

p1, p2 - сигналы соответственно с первого и второго датчика, характеризующие зависимость амплитуды сигнала от времени;

t - время;

θ1 и θ2 - углы расположения на колесе соответственно первого и второго датчиков.

Из указанных двух рядов данных вычисляется перекрестный спектр путем умножения преобразования Фурье сигнала с одного датчика на сопряженное преобразование Фурье сигнала с другого датчика.

К недостаткам этого способа можно отнести те же недостатки, что и для известного из анализируемой выше статьи Д.С. Еленевского и др. «Определение форм колебаний рабочих колес ГТД при стендовых испытаниях», а именно: необходимость наклеивания значительного количества тензодатчиков на лопатки рабочего колеса и проведения испытаний при больших величинах напряжений в лопатках рабочего колеса для получения достоверных значений сдвигов фаз в отношении всей поверхности рабочего колеса.

Техническая проблема, решаемая заявленным изобретением, заключается в сложности практической реализации способа определения диаметральных форм колебаний вращающегося колеса турбомашины при ограниченном количестве тензодатчиков с обеспечением достаточной достоверности результатов во всем диапазоне частот вращения.

Техническим результатом, достигаемым заявленным изобретением, является повышение достоверности определения диаметральных форм колебаний вращающегося колеса турбомашины.

Указанный технический результат достигается за счет того, что в способе определения диаметральных форм колебаний вращающегося колеса турбомашины на первом этапе формируют последовательность оптических образов диаметральных форм колебаний неподвижного колеса, для чего возбуждают колебания неподвижного рабочего колеса, регистрируют амплитудно-частотный спектр его колебаний, с использованием оптического метода регистрации выявляют диаметральные формы колебаний неподвижного рабочего колеса и сопоставляют их с частотами колебаний, на которых регистрируются пиковые значения амплитуд колебаний, на втором этапе устанавливают на рабочее колесо турбомашины тензодатчик, выводят турбомашину на рабочий режим и в рабочем диапазоне частот вращения ротора осуществляют регистрацию выходного сигнала тензодатчика, при этом выявляют частоту вращения, на которой регистрируется максимальная амплитуда сигнала тензодатчика, преобразуют сигнал с тензодатчика в амплитудно-частотный спектр колебаний рабочего колеса и сохраняют его в качестве амплитудно-частотного спектра колебаний рабочего колеса, соответствующего указанной частоте вращения ротора, на третьем этапе сопоставляют частоты колебаний, соответствующие пиковым значениям амплитуд на сохраненном амплитудно-частотном спектре колебаний вращающегося колеса с амплитудно-частотным спектром колебаний неподвижного колеса и принимают выявленные диаметральные формы колебаний неподвижного рабочего колеса в качестве диаметральных форм колебаний вращающегося колеса на сопоставленных частотах, соответствующих пиковым значениям амплитуд колебаний.

Существенность отличительных признаков способа определения диаметральных форм колебаний вращающегося колеса турбомашины подтверждается тем, что только совокупность признаков, характеризующая сочетание оптического метода выявления форм диаметральных колебаний неподвижного рабочего колеса и метода тензометрирования вращающегося колеса с помощью установленного на нем тензодатчика, приводит к решению технической проблемы, связанной с выявлением форм диаметральных колебаний рабочего колеса и во всем диапазоне частот его вращения при ограниченном числе тензодатчиков и обеспечивает достижение заявляемого технического результата.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами:

на фиг. 1 представлена схема варианта системы для реализации способа по настоящему изобретению;

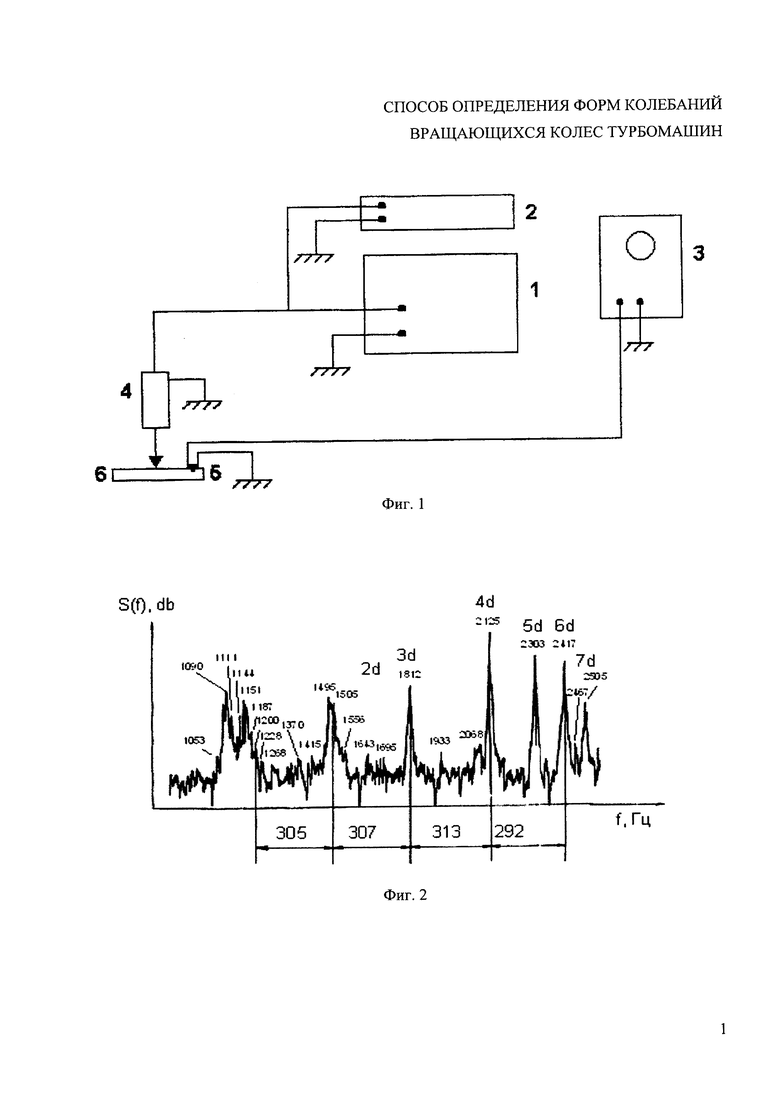

на фиг. 2 представлен спектр, полученный при возбуждении колебаний колеса турбины белым шумом;

на фиг. 3 представлена последовательность оптических образов диаметральных форм колебаний колеса турбины;

на фиг. 4 представлен спектр колебаний колеса турбины на частоте вращения 192 Гц;

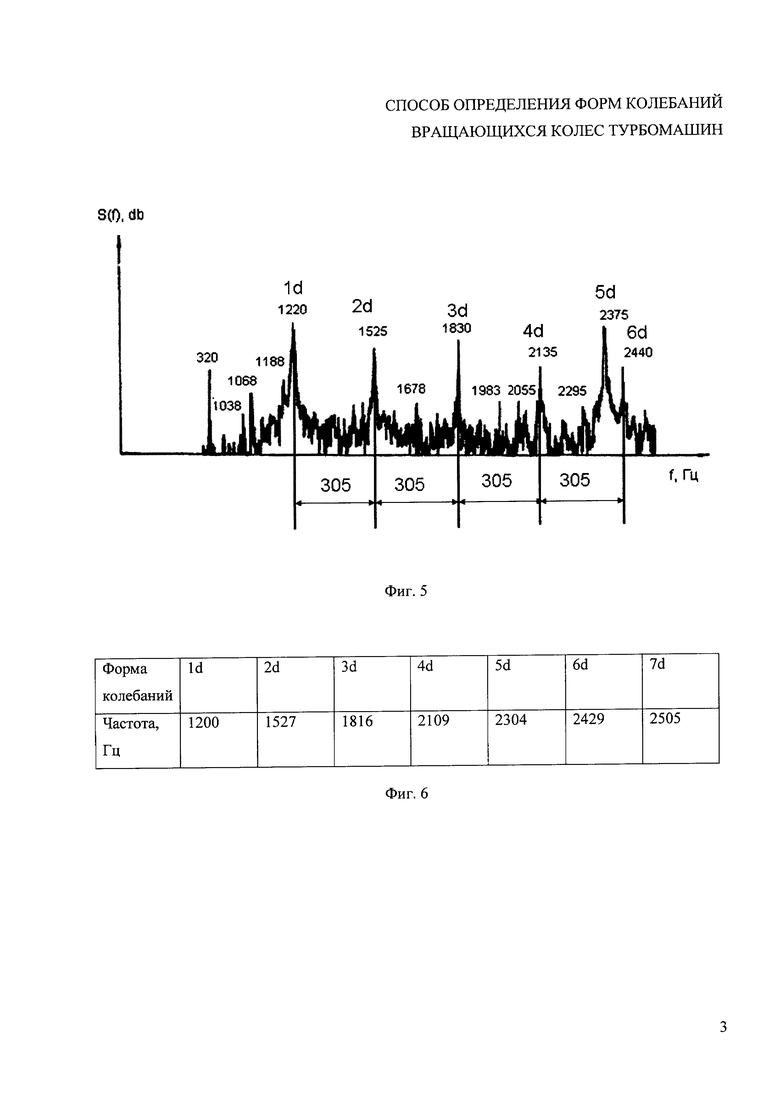

на фиг. 5 представлен спектр колебаний колеса турбины на частоте вращения 152 Гц;

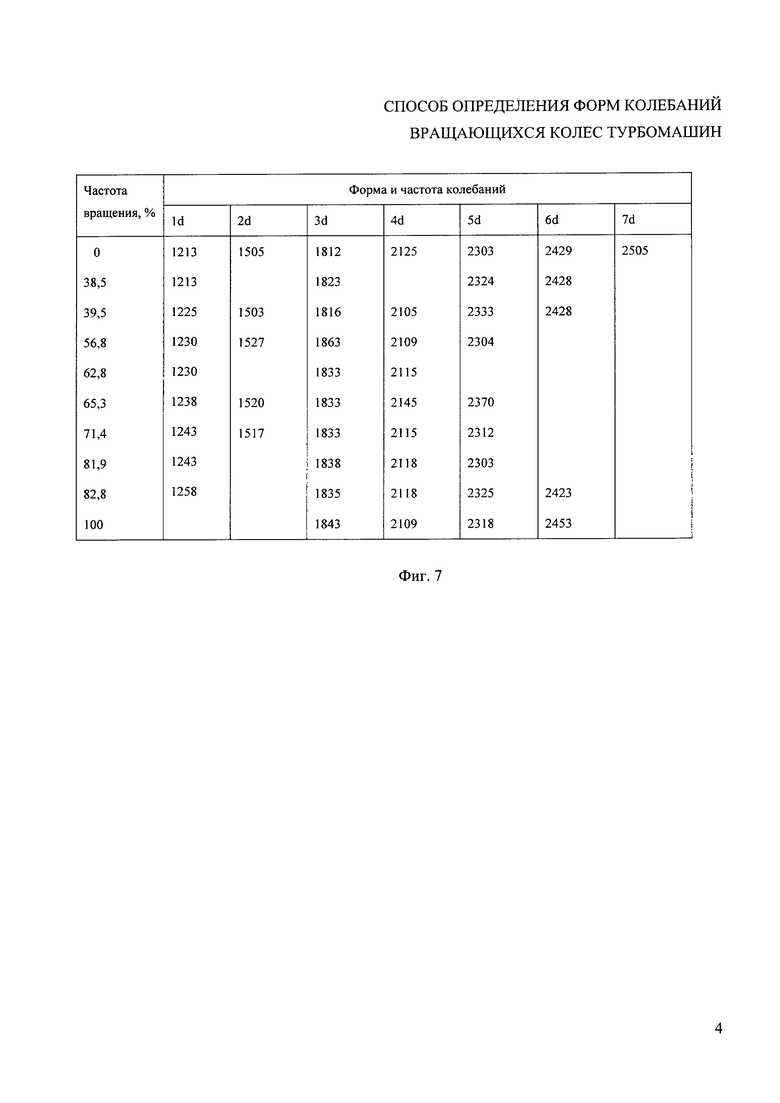

на фиг. 6 приведены частоты собственных колебаний рабочего колеса турбины и соответствующие им формы колебаний, выявленные при анализе интерференционных картин форм колебаний, записанных на голографической установке;

на фиг. 7 приведены частоты собственных колебаний рабочего колеса турбины, полученные тензометрированием рабочего колеса при разных частотах вращения ротора.

Заявленный способ определения формы диаметральных колебаний вращающегося колеса турбомашины может быть осуществлен с помощью системы для определения формы колебаний колеса турбомашины, представленной на фиг 1. Система состоит из генератора 1, частотомера 2, устройства 3 для получения спектра колебаний, вибратора 4, блока 5 датчиков, рабочего колеса 6 и устройства для получения оптических образов (на чертеже не показано). Выходы генератора 1 подключены к частотомеру 2 и вибратору 4, выход блока 5 датчиков подключен ко входу устройства 3 для получения спектра колебаний.

В частности, генератор 1 может быть звуковым или шумовым (например, белого шума). При этом, при использовании в качестве генератора 1 звукового генератора, в качестве устройства 3 для получения спектра колебаний может быть использован осциллограф, а при использовании в качестве генератора 1 генератора белого шума, в качестве устройства 3 для получения спектра колебаний может быть использован анализатор спектра, например MIC-200.

В блоке 5 датчиков в данной системе попеременно используются два датчика - вибродатчик и тензодатчик, выход каждого из которых при этом является выходом блока 5 датчиков.

Способ определения формы диаметральных колебаний вращающегося колеса турбомашины осуществляется следующим образом.

Заявленный способ состоит из трех этапов.

На первом этапе согласно заявленному изобретению формируют последовательность оптических образов диаметральных форм колебаний неподвижного колеса 6, для чего возбуждают колебания неподвижного рабочего колеса 6, регистрируют амплитудно-частотный спектр его колебаний, с использованием оптического метода регистрации выявляют диаметральные формы колебаний неподвижного рабочего колеса 6 и сопоставляют их с частотами колебаний, на которых регистрируются пиковые значения амплитуд колебаний.

При использовании системы, представленной на фиг. 1, на данном этапе предварительно снимают рабочее колесо 6 с двигателя, устанавливают на рабочее колесо 6 вибратор 4 и блок 5 датчиков с вибродатчиком, а устройство для получения оптических образов размещают по отношению к рабочему колесу 6 таким образом, чтобы обеспечить возможность получения последовательности оптических образов неподвижного рабочего колеса 6.

Для возбуждения колебаний рабочего колеса 6 передают сигнал с генератора 1 на вибратор 4, и одновременно снимают сигнал с блока 5 датчиков и передают его на устройство 3 для получения спектра колебаний рабочего колеса.

В случае использования осциллографа в качестве устройства 3 для получения спектра колебаний, при работе генератора 1 регулируют его частоту, например от 0 до 500 Гц, и в процессе регулировки записывают соответствующий спектр с помощью устройства 3.

В случае использования анализатора спектра в качестве устройства 3 для получения спектра колебаний, при работе генератора 1 на устройство 3 подается сигнал с блока 5 датчиков и регистрируется амплитудно-частотный спектр рабочего колеса 6.

В полученное спектре выявляют частоты колебаний, на которых регистрируются пиковые значения амплитуд собственных колебаний неподвижного рабочего колеса.

Далее с помощью устройства для получения оптических образов, получают последовательность оптических образов колебаний неподвижного рабочего колеса, по которым определяют диаметральные формы колебаний, соответствующие выявленным частотам колебаний. Пример последовательности образов приведен на фиг. 3.

В качестве оптического метода регистрации в частном случае могут быть использованы голографическая интерферометрия и лазерная виброметрия.

По завершении первого этапа снимают вибратор 4 и блок 5 датчиков с рабочего колеса.

На втором этапе согласно заявленному изобретению устанавливают на рабочее колесо 6 турбомашины тензодатчик, выводят турбомашину на рабочий режим и в рабочем диапазоне частот вращения ротора осуществляют регистрацию выходного сигнала тензодатчика, при этом выявляют частоту вращения, на которой регистрируется максимальная амплитуда сигнала тензодатчика, преобразуют сигнал с тензодатчика в амплитудно-частотный спектр колебаний рабочего колеса 6 и сохраняют его в качестве амплитудно-частотного спектра колебаний рабочего колеса 6, соответствующего указанной частоте вращения ротора.

При использовании системы, представленной на фиг. 1, на данном этапе предварительно устанавливают рабочее колесо 6 в двигатель, а затем устанавливают на рабочее колесо 6 блок 5 датчиков с тензодатчиком.

На данном этапе частота вращения ротора может регулироваться с помощью регулятора частоты вращения. Частоту вращения регулируют, например, от 0 до 200 Гц и в указанном диапазоне частот подают сигнал с блока 5 датчиков на устройство 3 для получения спектра колебаний, предпочтительно анализатор спектра, с помощью которого определяют максимальную амплитуду на пиковых частотах сигнала блока 5 датчиков, и для частоты вращения, на которой регистрируется максимальная амплитуда сигнала блока 5 датчиков, сигнал преобразуют в амплитудно-частотный спектр колебаний рабочего колеса 6 и сохраняют. Пример полученного спектра для частоты 152 Гц приведен на фиг. 5.

На третьем этапе сопоставляют частоты колебаний, соответствующие пиковым значениям амплитуд на сохраненном амплитудно-частотном спектре колебаний вращающегося колеса 6 с амплитудно-частотным спектром колебаний неподвижного колеса 6 и принимают выявленные диаметральные формы колебаний неподвижного рабочего колеса 6 в качестве диаметральных форм колебаний вращающегося колеса 6 на сопоставленных частотах, соответствующих пиковым значениям амплитуд колебаний.

Например, подробный набор голографических интерферограмм форм колебаний рабочего колеса 1-ой ступени вентилятора был получен при демонстрации возможностей импульсного лазера для исследования форм и частот колебаний крупногабаритных деталей газотурбинных двигателей (ГТД) (см. Комар В.Г., Серов О.Б. и др. О системе голографического кинематографа, предназначенного для исследования и контроля интерференционным методом деформаций вибрирующих и вращающихся изделий // Труды НИКФИ. - 1982. - вып. 110).

По результатам исследования на частотах колебаний 174,48; 203,13; 316,41; 348,96; 375,00 Гц были зарегистрированы пиковые значения амплитуд собственных форм колебаний неподвижного рабочего колеса 6. После получения соответствующей последовательности оптических образов неподвижного рабочего колеса по ним были визуально определены формы колебаний, соответствующие выявленным частотам колебаний:

4d (на частоте 174,48 Гц);

2d+O (203,13 Гц);

1d+O (316,41 Гц);

3d+O (348,96 Гц);

4d+O (375,00 Гц), где

«d» здесь и далее обозначает число диаметров формы колебаний;

«+O» - характеризует выявленную форму колебаний как имеющую вид окружности.

При анализе результатов тензометрирования вращающегося колеса 6 вентилятора пиковые значения амплитуд колебаний были выявлены практически на тех же частотах, что и при использовании голографической интерферометрии, а именно - 174, 203, 316, 349 и 375 Гц соответственно, что подтверждает полученные с помощью интерферометрии неподвижного колеса 6 данные о форме колебаний колеса 6 и позволяет принять выявленные формы колебаний неподвижного колеса 6 в качестве диаметральных форм колебаний вращающегося колеса 6.

В качестве другого примера, далее рассматривается определение диаметральных форм колебаний колеса 6 турбины.

На фиг. 2 представлен спектр колебаний рабочего колеса 6 турбины, полученный при возбуждении колебаний неподвижного колеса белым шумом. Выявленные при этом частоты собственных колебаний рабочего колеса 6 турбины и соответствующие им формы колебаний, выявленные при анализе интерференционных картин форм колебаний, записанных на голографической установке, приводятся на фиг. 6.

Как видно из фиг. 2, на частотах 1505, 1812, 2125, 2303, 2417 и 2505 Гц возбуждаются колебания с двумя, тремя, четырьмя, пятью, шестью и семью диаметрами. Разности между этими частотами равны соответственно 305, 307, 313 и 292 Гц. Кроме того, частота 2303 Гц, соответствующая форме колебаний с пятью диаметрами, кратна частоте 1155 Гц с точностью до 7 Гц. Поэтому при частоте вращения 192 Гц форма с частотой 1155 Гц может возбудиться 6-ой гармоникой, а форма с пятью узловыми диаметрами (2303 Гц) - 12 гармоникой. Это и наблюдается на фиг. 4. При этом проявились формы с четырьмя узловыми диаметрами (2104 Гц) - 11 гармоника, с тремя диаметрами (1816 Гц) и пятью диаметрами (2304 Гц) - 12 гармоника.

В одном из проведенных исследований, в рамках анализа спектров колебаний лопаток вращающегося колеса 6, полученных тензометрированием, установлено, что для данного колеса 6 наибольшие напряжения возникают в окрестности частоты 1200 Гц (В.Г. Селезнев. Исследование окружного разброса резонансных напряжений методом голографической интерферометрии. Аэроупругость лопаток турбомашин. 1987, 269 стр. Труды ЦИАМ №1221). Причем эта частота (1200 Гц), как видно из фиг. 7, практически не меняется или претерпевает несущественные изменения в широком диапазоне изменения частоты вращения исследуемого колеса 6, из чего следует, что выбор одной частоты вращения колеса, при которой регистрируется максимальная амплитуда сигнала тензодатчика, является достаточным для обеспечения достоверности определения диаметральных форм колебаний вращающегося колеса турбомашины во всем диапазоне частот вращения.

На фиг. 3 показан спектр, полученный тензометрированием вращающегося рабочего колеса 6 турбины при частоте вращения 152 Гц. При этом расстояния по частоте между формами равны удвоенной частоте вращения 305 Гц, а по отношению к диаметральным формам можно утверждать, что два диаметра возбуждаются десятой гармоникой, три-двенадцатой, четыре-четырнадцатой, шесть-шестнадцатой гармоникой.

Таким образом, для данного колеса 6 оказалось возможным сопоставить спектральные пики с диаметральными формами колебаний, и они получились равномерно расположенными по частотной шкале (два, три, четыре и шесть диаметров).

Изобретение относится к области испытаний деталей и узлов турбомашин, в частности к способам определения динамических характеристик рабочих колеc. Техническим результатом, достигаемым в заявленном изобретении, является повышение достоверности определения диаметральных форм колебаний вращающегося колеса турбомашины. Технический результат достигается тем, что в способе определения диаметральных форм колебаний вращающегося колеса турбомашины на первом этапе формируют последовательность оптических образов диаметральных форм колебаний неподвижного колеса, для чего возбуждают колебания неподвижного рабочего колеса, регистрируют амплитудно-частотный спектр его колебаний, с использованием оптического метода регистрации выявляют диаметральные формы колебаний неподвижного рабочего колеса и сопоставляют их с частотами колебаний, на которых регистрируются пиковые значения амплитуд колебаний, на втором этапе устанавливают на рабочее колесо турбомашины тензодатчик, выводят турбомашину на рабочий режим и в рабочем диапазоне частот вращения ротора осуществляют регистрацию выходного сигнала тензодатчика, при этом выявляют частоту вращения, на которой регистрируется максимальная амплитуда сигнала тензодатчика, преобразуют сигнал с тензодатчика в амплитудно-частотный спектр колебаний рабочего колеса и сохраняют его в качестве амплитудно-частотного спектра колебаний рабочего колеса, соответствующего указанной частоте вращения ротора, на третьем этапе сопоставляют частоты колебаний, соответствующие пиковым значениям амплитуд на сохраненном амплитудно-частотном спектре колебаний вращающегося колеса, с амплитудно-частотным спектром колебаний неподвижного колеса и принимают выявленные диаметральные формы колебаний неподвижного рабочего колеса в качестве диаметральных форм колебаний вращающегося колеса на сопоставленных частотах, соответствующих пиковым значениям амплитуд колебаний. 7 ил.

Способ определения диаметральных форм колебаний вращающегося колеса турбомашины, характеризующийся тем, что на первом этапе формируют последовательность оптических образов диаметральных форм колебаний неподвижного колеса, для чего возбуждают колебания неподвижного рабочего колеса, регистрируют амплитудно-частотный спектр его колебаний, с использованием оптического метода регистрации выявляют диаметральные формы колебаний неподвижного рабочего колеса и сопоставляют их с частотами колебаний, на которых регистрируются пиковые значения амплитуд колебаний, на втором этапе устанавливают на рабочее колесо турбомашины тензодатчик, выводят турбомашину на рабочий режим и в рабочем диапазоне частот вращения ротора осуществляют регистрацию выходного сигнала тензодатчика, при этом выявляют частоту вращения, на которой регистрируется максимальная амплитуда сигнала тензодатчика, преобразуют сигнал с тензодатчика в амплитудно-частотный спектр колебаний рабочего колеса и сохраняют его в качестве амплитудно-частотного спектра колебаний рабочего колеса, соответствующего указанной частоте вращения ротора, на третьем этапе сопоставляют частоты колебаний, соответствующие пиковым значениям амплитуд на сохраненном амплитудно-частотном спектре колебаний вращающегося колеса, с амплитудно-частотным спектром колебаний неподвижного колеса и принимают выявленные диаметральные формы колебаний неподвижного рабочего колеса в качестве диаметральных форм колебаний вращающегося колеса на сопоставленных частотах, соответствующих пиковым значениям амплитуд колебаний.

| JOHN D | |||

| GILL, VINCENT R | |||

| CAPECE and RONALD B | |||

| FOST, Experimental methods applied in a study of stall flutter in axial flow fan, Shock and Vibration 11, IOS Press, 2004, 597-613 | |||

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1997 |

|

RU2111469C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НЕСИНХРОННЫХ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2573331C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| US 8096184 B2, 17.01.2012 | |||

| US 7941281 B2, 10.05.2011. | |||

Авторы

Даты

2018-12-03—Публикация

2018-01-19—Подача