Изобретение относится к измерительной технике и может быть использовано для анализа быстропротекающих процессов в рабочих колесах турбомашин в процессе поузловой доводки рабочих колес турбин и компрессоров газотурбинных двигателей.

Известно устройство для диагностики автоколебаний рабочего колеса турбомашины (патент РФ №2308693), в котором с использованием информации, поступающей с датчика вибраций корпуса турбомашины и датчика частоты вращения, осуществляют диагностирование автоколебаний лопаток рабочего колеса турбомашины в режиме реального времени.

Сигнал со штатного вибродатчика, расположенного вблизи лопаток рабочего колеса турбомашины, измеряющего корпусную вибрацию, поступает на первый вход устройства для диагностики автоколебаний рабочего колеса турбомашины. При этом подразумевается, что в вибрационном сигнале имеется составляющая с собственной частотой колебаний лопатки, однако при использовании штатного вибродатчика в его сигнале невозможно обнаружить составляющую с собственной частотой лопатки. Поэтому недостаток данного устройства заключается в том, что при диагностике не используется информация о частоте ƒb колебаний лопатки, поскольку отсутствует датчик, регистрирующий эту информацию, - это либо тензодатчик, наклеенный на лопатку, либо датчик зазора, расположенный на корпусе турбомашины и фиксирующий колебания торца лопатки.

Отсутствие указанной информации не позволяет расчетным образом определить частоту колебаний лопаток, используя известную зависимость для определения диагностической частоты колебаний лопаток:

ƒν=ƒb±zƒm,

где ƒν - диагностическая частота колебаний лопаток, наблюдаемая при автоколебаниях;

ƒb - частота колебаний лопаток;

ƒm - частота вращения рабочего колеса турбомашины;

z=1÷4 - номер собственной формы колебаний рабочего колеса с числом узловых диаметров.

Известно также устройство для диагностики автоколебаний рабочего колеса турбомашины (патент РФ №2324161), которое используется при прочностной доводке компрессоров газотурбинных двигателей, а также при диагностике автоколебаний в процессе их стендовых испытаний и эксплуатации. В устройстве используется информация, поступающая от датчика вибраций, датчика пульсаций давления и датчика частоты вращения, которая обрабатывается в режиме реального времени.

Недостаток данного устройства заключается в том, что, как и в предыдущем техническом решении, при диагностике не используется информация о частоте колебаний лопатки, поскольку отсутствует датчик, регистрирующий эту информацию: тензодатчик, наклеенный на лопатку, либо датчик зазора, расположенный на корпусе турбомашины и фиксирующий колебания торца лопатки.

Наиболее близким аналогом является техническое решение для анализа динамических процессов в рабочих колесах турбомашин, содержащее датчик частоты вращения ротора турбомашины, по меньшей мере один тензодатчик, размещенный на лопатке рабочего колеса, датчик пульсаций давления, размещенный в проточной части турбомашины, блок обработки сигналов датчиков, входы которого информационно связаны с выходами упомянутых датчиков, блок синхронизации, выход которого связан с входом синхронизации блока обработки сигналов датчиков, и блок визуализации результатов обработки, вход которого информационно связан с выходом блока обработки сигналов датчиков (Robert С. Eisenmann, Sr., P.Е. Robert С. Eisenmann, Jr. Machinery Malfunction Diagnosis and Correction, Vibration Analysis and Troubleshooting for the Process Industries. Prentice Hall, Upper Saddle River, NJ07458, TJ153. E355, 1997, 817 pp). Блок обработки сигналов датчиков содержит блок спектрального анализа, реализующий алгоритм быстрого преобразования Фурье (FFT - fast Fourier transform).

Недостаток данного устройства заключается в отсутствии технической возможности анализа информации и получения данных в режиме реального времени.

Таким образом, существует техническая проблема, заключающаяся в отсутствии устройства для анализа динамических процессов в рабочих колесах турбомашин в режиме реального времени. При этом, как установлено экспериментальным путем, целесообразно проводить анализ динамических процессов с использованием алгоритма быстрого преобразования Фурье.

Технический результат заключается в сокращении времени обработки данных тензометрирования рабочих колес турбомашин при определении источников возбуждения колебаний рабочих колес, определении форм их колебаний.

Указанный технический результат обеспечивается тем, что в устройстве для анализа динамических процессов в рабочих колесах турбомашин, содержащем датчик частоты вращения ротора турбомашины, по меньшей мере один тензодатчик, размещенный на лопатке рабочего колеса, датчик пульсаций давления, размещенный в проточной части турбомашины, блок обработки сигналов датчиков, входы которого информационно связаны с выходами упомянутых датчиков, блок синхронизации, выход которого связан с входом синхронизации блока обработки сигналов датчиков, и блок визуализации результатов обработки, вход которого информационно связан с выходом блока обработки сигналов датчиков, причем блок обработки сигналов датчиков включает по меньшей мере один блок спектрального анализа, выполненный с возможностью реализации алгоритма быстрого преобразования Фурье и имеющий два входа - синхронизирующий вход, связанный с выходом блока синхронизации, и информационный вход, предназначенный для получения информации от датчика, согласно изобретению блок обработки сигналов датчиков снабжен тремя блоками деления, блоком вычитания, вторым блоком спектрального анализа, выполненным с возможностью реализации алгоритма быстрого преобразования Фурье и имеющим синхронизирующий вход, при этом выход датчика частоты вращения связан с информационным входом блока обработки сигналов датчиков и первыми входами каждого из трех блоков деления, а к входу синхронизации блока обработки сигналов датчиков подключены синхронизирующие входы первого и второго блоков спектрального анализа, информационный вход первого блока спектрального анализа связан с выходом тензодатчика, один из его выходов связан со вторым входом первого блока деления и первым входом блока вычитания, а другой - с информационным выходом блока обработки сигналов датчиков, информационный вход второго блока спектрального анализа связан с выходом датчика пульсаций давления, один из его выходов связан со вторым входом второго блока деления и вторым входом блока вычитания, а другой - с информационным выходом блока обработки сигналов датчиков, второй вход третьего блока деления связан с выходом блока вычитания, а выходы блоков деления и блока вычитания подключены к информационному выходу блока обработки сигналов датчиков.

Выполнение блока обработки сигналов тензодатчиков и датчика пульсаций давления с использованием быстрого преобразования Фурье (БПФ) обеспечивает получение заявленного технического результата, т.к. алгоритм БПФ, по сути, представляет собой оптимизированный по скорости способ вычисления дискретного преобразования Фурье (ДПФ). Основная идея БПФ заключается в разделении вектора коэффициентов на два вектора, рекурсивном вычислении ДПФ для них и объединении результатов в одно БПФ (http://www.e-maxx-ru.1gb.ru/algo/fft_multiply). Кроме того, в блоке обработки сигналов реализуется алгоритм обработки данных, основанный на модели механического генератора. Возможность использования модели механического генератора для интерпретации результатов измерений и представления их в удобной форме: в виде таблиц и графиков в режиме реального времени показана в патенте РФ №2573331.

Получаемые экспериментальные данные отражают конструктивные особенности ступеней компрессоров и турбин, позволяют выявлять источники возбуждения колебаний рабочих колес, определять формы колебаний колес в режиме реального времени, что обеспечивает существенное сокращение затрат времени на обработку данных тензометрирования.

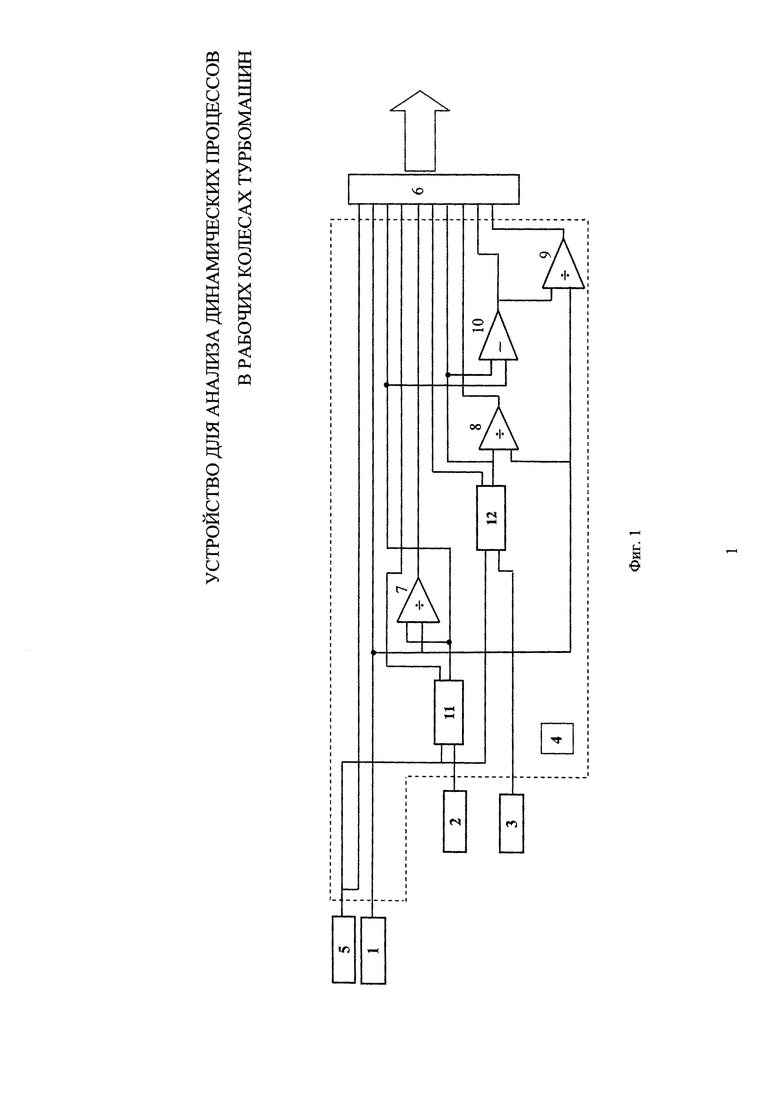

Далее подробно описан пример реализации изобретения со ссылкой на чертежи, где на

фиг. 1 представлена функциональная схема предлагаемого устройства;

в таблице приведены данные анализа динамических процессов с использованием алгоритма быстрого преобразования Фурье.

Устройство для анализа динамических процессов в рабочих колесах турбомашин содержит датчик 1 частоты вращения ротора турбомашины, тензометрический датчик (тензодатчик) 2, размещенный на лопатке рабочего колеса, и датчик 3 пульсаций давления, размещенный в проточной части турбомашины. Устройство также содержит блок 4 обработки сигналов датчиков (обозначен пунктирной линией), блок 5 синхронизации и блок 6 визуализации результатов обработки.

Датчик 1 частоты вращения ротора турбомашины, тензодатчик 2, датчик 3 пульсаций давления имеют встроенные микросхемы предварительной нормирующей обработки сигналов чувствительных элементов датчиков или подключаются к блоку 4 обработки сигналов датчиков через соответствующие аналогово-цифровые преобразователи - АЦП (на схеме не показаны). Блок 5 синхронизации в простейшем случае может быть выполнен в виде тактового генератора. Тактовый генератор может также иметь синхронизирующий вход, получающий сигналы от датчика частоты вращения ротора турбомашины.

Датчик 1 частоты вращения размещен вблизи вала, предназначен для измерения частоты вращения ротора турбомашины и может быть выполнен с использованием известных принципов построения датчиков подобного рода. Тензодатчик 2 размещен на лопатке рабочего колеса турбомашины и предназначен для преобразования величины деформации в удобный для измерения электрический сигнал. Датчик 3 пульсаций давления размещен в проточной части турбомашины, может быть построен на любом известном принципе измерения давления с учетом предъявляемых частотных и температурных требований.

Блок 4 обработки сигналов датчиков выполнен с тремя входами для подключения датчиков 1, 2, 3 и входом синхронизации для соединения с выходом блока 5 синхронизации. Блок 4 обработки сигналов датчиков состоит из трех блоков деления 7, 8, 9, блока 10 вычитания, двух блоков 11 и 12 спектрального анализа, выполненных с возможностью реализации алгоритма БПФ. Каждый из блоков деления 7, 8, 9 имеет два входа и выход. Блоки 11 и 12 спектрального анализа одинаковы и выполнены с информационным и синхронизирующим входами и двумя выходами. Блок 11 спектрального анализа предназначен для обработки сигнала тензодатчика 2 с использованием алгоритма БПФ. Блок 12 спектрального анализа предназначен для обработки сигнала датчика 3 пульсаций давления в проточной части турбомашины также с использованием алгоритма БПФ.

Блок 6 визуализации результатов обработки информации, поступающей в режиме реального времени, в простейшем случае может быть реализован в виде информационного дисплея. Получаемые экспериментальные данные отражают конструктивные особенности ступеней компрессоров и турбин, позволяют выявлять источники возбуждения колебаний рабочих колес, определять формы колебаний колес в режиме реального времени. Блок 6 визуализации позволяет выводить указанную информацию на экран в виде графиков и таблиц.

Алгоритм БПФ - это оптимизированный по скорости способ вычисления дискретного преобразования Фурье. Физический смысл дискретного преобразования Фурье состоит в том, чтобы представить некоторый дискретный сигнал, например в виде суммы гармоник. Пример исходного кода работающей компьютерной программы для вычисления БПФ приведен в документе, размещенном в Интернет по адресу: http://mirznanii.com/a/308966/bystroe-preobrazovanie-fure.

Блок 4 обработки сигналов датчиков выполнен в виде вычислительного блока, на вход которого поступает информация о частоте вращения ротора турбомашины, величине деформации по меньшей мере одной рабочей лопатки и частоте пульсаций давления.

Устройство работает следующим образом.

Сигнал с тензодатчика 2, расположенного на рабочей лопатке колеса турбомашины, поступает на вход первого блока спектрального анализа устройства для анализа динамических процессов в рабочих колесах турбомашин. Рассчитанная частота с выхода первого блока спектрального анализа FT и частота вращения N с выхода датчика частоты вращения 1 поступают на вход первого делителя, с выхода которого отношение FТ/N поступает на блок визуализации результатов обработки.

Сигнал с датчика пульсаций давления 3, расположенного в проточной части турбомашины, поступает на вход второго блока спектрального анализа. Рассчитанная частота FП и частота вращения N с выхода датчика частоты вращения 1 поступают на вход второго делителя, с выхода которого отношение FП/N поступает на блок визуализации результатов обработки.

Сигналы с частотами FT и FП связаны соотношением:

FT+nN=FП,

где FT - частота колебаний рабочего колеса турбомашины;

FП - частота, фиксируемая датчиком пульсаций давления;

N - частота вращения рабочего колеса;

n - количество диаметров рабочего колеса при его колебаниях на частоте FТ.

Из приведенного соотношения можно определить количество диаметров следующим образом:

FП/N-FT/N=n.

На входы блока вычитания от первого и второго блоков спектрального анализа подаются частоты FТ и FП. С выхода этого блока разность частот (FП-FТ) подается на вход третьего делителя, с выхода которого величина (FП-FТ)/N поступает на блок визуализации результатов обработки.

Анализ колебаний вращающихся рабочих колес турбомашин проводится на основании формулы, связывающей частоты колебаний колеса, которые измеряются в подвижной и неподвижной системе координат. Эта формула носит универсальный характер и применяется при анализе практически всех колебательных процессов, происходящих в турбомашинах.

hSN±nN=mRN.

Процедуру представления результатов тензометрирования можно представить в виде следующего алгоритма:

1. По мгновенным спектрам сигнала с тензодатчика 2, установленного на лопатке, определяют тенденцию поведения частоты колебаний рабочего колеса с максимальной амплитудой в зависимости от частоты его вращения на выбранном временном интервале. Для определения тенденции поведения частоты колебаний с максимальной амплитудой анализируют мгновенный спектр частоты колебаний, выделяют частоту колебаний с максимальной амплитудой и следят за выделенной частотой на разных частотах вращения рабочего колеса.

2. Сигнал разбивают на временные участки с постоянными частотами вращения и фиксируют частоты вращения для каждого участка.

3. Берут усредненный спектр колебаний рабочего колеса для каждого временного участка, по которому определяют частоту с максимальным уровнем амплитуды. Таким способом получают частоту Fт.

4. Одновременно с обработкой сигнала с тензодатчика 2 по аналогичной процедуре проводят обработку сигнала с датчика пульсаций статического давления потока, установленного на корпусе турбомашины. Таким способом получают частоту Fп.

5. Вычисляют кратности Kт и Kп путем деления Fт и Fп на обороты N.

6. Записывают формулу, учитывающую связь между количеством рабочих и статорных лопаток исследуемой ступени hS±n=mR.

7. Подсчитывают количество лопаток рабочего колеса и количество лопаток направляющего аппарата, входного направляющего аппарата или соплового аппарата исследуемой ступени, причем учитывают и количество лопаток соседних ступеней.

8. Получают резонансные частоты, умножив обе части равенства на частоту вращения. При этом S, умноженное на частоту вращения, дает частоту колебаний вращающегося колеса; R, умноженное на частоту вращения, дает частоту колебаний неподвижной части генератора механических колебаний.

9. Вычисляют разность между Fп и Fт.

10. Делят полученную разность на частоту вращения N.

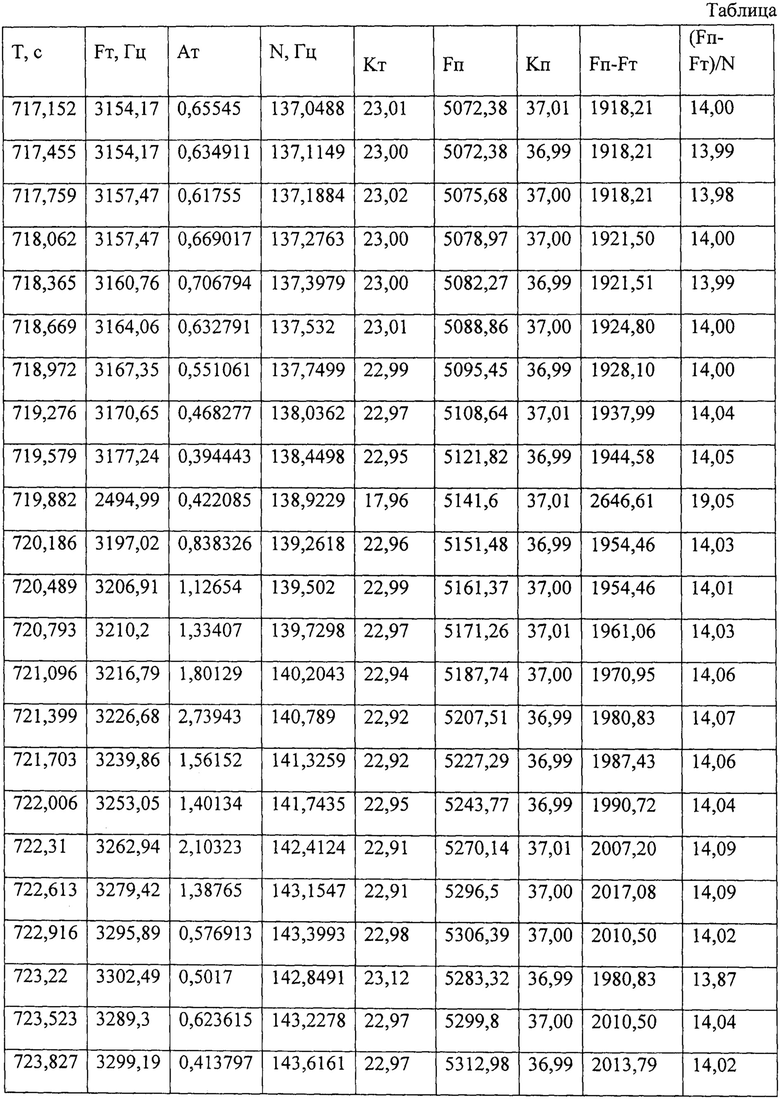

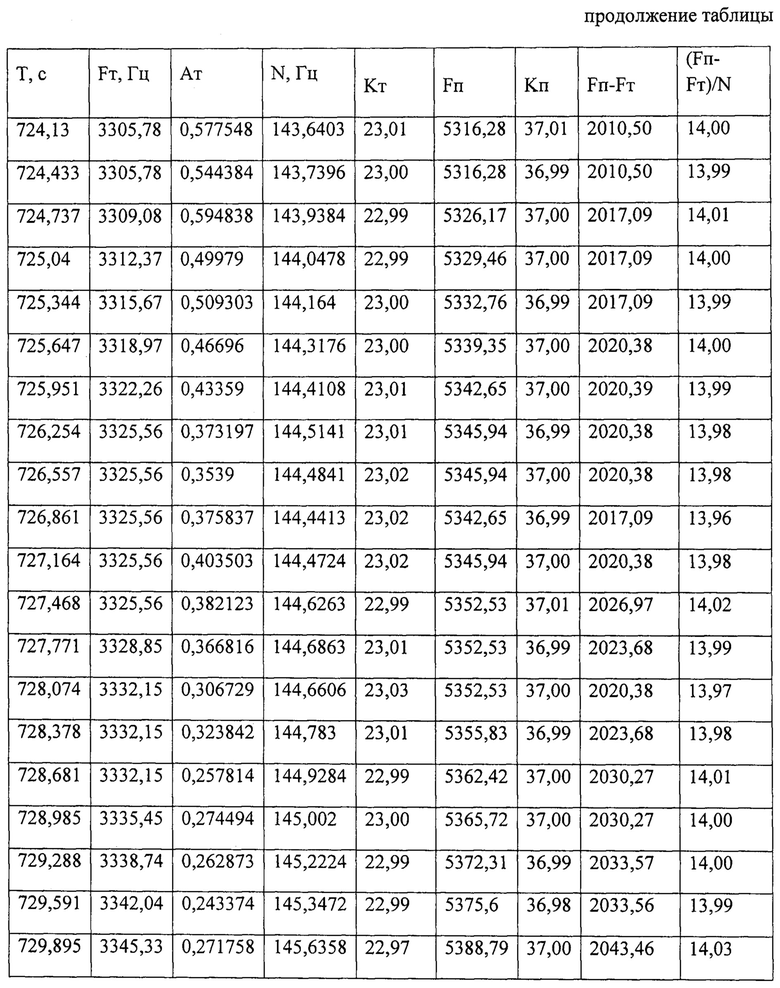

Приведенный выше алгоритм реализуется в виде следующей таблицы.

где,

t, с - время обрабатываемого интервала записи;

Fт, Гц - частота максимального пика сигнала с тензодатчика;

Ат, В - амплитуда максимального пика сигнала с тензодатчика;

N, Гц - частота вращения;

Кт=Fт/N - кратность, равная количеству лопаток направляющего или соплового аппарата в случае ротор-статорного взаимодействия, или кратность от окружной неравномерности потока;

Fп - частота максимального пика сигнала с датчика пульсаций давления;

Кп=Fп/N - кратность, равная количеству лопаток рабочего колеса;

R - количество лопаток рабочего колеса;

S - количество лопаток направляющего или соплового аппарата;

h, m - целые числа 1, 2, 3…

В качестве примера рассмотрим случай идентификации формы колебаний рабочего колеса компрессора низкого давления. Результаты, подтверждающие наличие колебаний колеса вентилятора с 14 диаметрами, показаны в таблице, приведенной на фиг. 2.

Как следует из результатов, представленных в таблице, описанный выше алгоритм обеспечивает проведение анализа динамических процессов с использованием алгоритма быстрого преобразования Фурье. Алгоритм, реализованный в виде устройства, функциональная схема которого приведена на фиг. 1, позволит проводить анализ динамических процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| Способ определения характера касания лопатки вращающегося колеса о корпус турбомашины | 2017 |

|

RU2670771C9 |

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451922C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| Способ определения форм колебаний вращающихся колес турбомашин | 2018 |

|

RU2673950C1 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

| Способ распознавания типа самолёта с турбореактивным двигателем в импульсно-доплеровской радиолокационной станции | 2019 |

|

RU2705070C1 |

| Способ диагностики касания лопаток рабочего колеса о корпус в составе осевой турбомашины | 2022 |

|

RU2795805C1 |

Изобретение может быть использовано для анализа быстропротекающих процессов в рабочих колесах турбомашин в процессе поузловой доводки рабочих колес турбин и компрессоров газотурбинных двигателей. Устройство обеспечивает анализ динамических процессов в рабочих колесах турбомашин в режиме реального времени с использованием алгоритма быстрого преобразования Фурье (БПФ). Устройство содержит датчик частоты вращения ротора турбомашины, тензодатчик, размещенный на лопатке рабочего колеса, датчик пульсаций давления, размещенный в проточной части турбомашины, блок обработки сигналов датчиков, входы которого информационно связаны с выходами упомянутых датчиков, блок синхронизации, выход которого связан с входом синхронизации блока обработки сигналов датчиков, и блок визуализации результатов обработки. Блок обработки сигналов датчиков включает два блока спектрального анализа, выполняющие алгоритм БПФ для информации, получаемой с датчика пульсаций давления и тензодатчика. Технический результат заключается в сокращении времени обработки данных тензометрирования рабочих колес турбомашин при определении источников возбуждения колебаний рабочих колес, определении их форм колебаний. 1 ил., 2 табл.

Устройство для анализа динамических процессов в рабочих колесах турбомашин, содержащее датчик частоты вращения ротора турбомашины, по меньшей мере один тензодатчик, размещенный на лопатке рабочего колеса, датчик пульсаций давления, размещенный в проточной части турбомашины, блок обработки сигналов датчиков, входы которого информационно связаны с выходами упомянутых датчиков, блок синхронизации, выход которого связан с входом синхронизации блока обработки сигналов датчиков, и блок визуализации результатов обработки, вход которого информационно связан с выходом блока обработки сигналов датчиков, причем блок обработки сигналов датчиков включает блок спектрального анализа, выполненный с возможностью реализации алгоритма быстрого преобразования Фурье и имеющий два входа - синхронизирующий вход, связанный с выходом блока синхронизации, и информационный вход, предназначенный для получения информации от датчика, отличающееся тем, что блок обработки сигналов датчиков снабжен тремя блоками деления, блоком вычитания, вторым блоком спектрального анализа, выполненным с возможностью реализации алгоритма быстрого преобразования Фурье и имеющим синхронизирующий вход, при этом выход датчика частоты вращения связан с информационным входом блока обработки сигналов датчиков и первыми входами каждого из трех блоков деления, а к входу синхронизации блока обработки сигналов датчиков подключены синхронизирующие входы первого и второго блоков спектрального анализа, информационный вход первого блока спектрального анализа связан с выходом тензодатчика, один из его выходов связан со вторым входом первого блока деления и первым входом блока вычитания, а другой - с информационным выходом блока обработки сигналов датчиков, информационный вход второго блока спектрального анализа связан с выходом датчика пульсаций давления, один из его выходов связан со вторым входом второго блока деления и вторым входом блока вычитания, а другой - с информационным выходом блока обработки сигналов датчиков, второй вход третьего блока деления связан с выходом блока вычитания, а выходы блоков деления и блока вычитания подключены к информационному выходу блока обработки сигналов датчиков.

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| Способ обнаружения автоколебаний рабочего колеса осевой турбомашины в рабочих условиях | 1980 |

|

SU974184A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| US 8380450 B2, 19.02.2013 | |||

| ПОВЕРХНОСТНО-АКТИВНЫЕ АЛКИЛАМИДОПРОПИЛДИАЛКИЛАМИНЫ В КАЧЕСТВЕ АДЪЮВАНТОВ | 2007 |

|

RU2446684C2 |

Авторы

Даты

2018-07-02—Публикация

2017-02-13—Подача