Область техники, к которой относится изобретение

Настоящее изобретение относится к области переработки смешанных опасных отходов для их упаковки и хранения в течение длительных периодов времени в соответствующих контейнерах.

Термин "смешанные отходы" означают смесь металлических и органических отходов, которые, по всей вероятности, также содержат минеральные и/или другие материалы.

Термин "опасные отходы" означает отходы с радиоактивным загрязнением и/или токсичные отходы.

Таким образом, настоящее изобретение более конкретно относится к переработке посредством сжигания, плавления и остеклования смешанных опасных отходов, а также к индукционным плавильным печам и реакторам для термической утилизации/сжигания, в частности, плазменного типа.

Уровень техники

В рамках объема эксплуатации и/или демонтажа ядерных установок или, других устройств, содержащих токсичные или загрязняющие элементы, оказывается важной переработка создаваемых ими отходов, независимо от того, состоят ли они из металлических отходов, например, нержавеющей стали, меди и/или алюминия, и/или органических отходов, например, поливинилхлорида (ПВХ) и полиэтилентерефталата (ПЭТФ), или даже минеральных отходов, таких как стекловолокно. Все эти материалы могут быть загрязнены радиоактивными элементами и, в частности, делящимися веществами. В общем, эти отходы помещают в мешки из ПВХ. Однако эти отходы должны быть переработаны, упакованы для минимизации их объема в виде, который позволяет их складировать или хранить в течение длительных периодов времени, в зависимости от уровня их радиоактивности.

Существуют способы переработки смесей минеральных отходов (например, стекловолокна) и органических отходов (ПВХ, ПЭТФ), эти отходы подаются в измельченном виде с размером частиц около сантиметра.

Примером этого является заявка на патент Франции FR 2838117. Описанное в ней устройство состоит из реактора для сжигания с плазменным источником кислорода с холодной стенкой, расположенного над индукционной плавильной печью со стеклом холодной стенки, включающего систему для последующего литья стеклянной матрицы. Однако такое устройство не может ни перерабатывать металлические отходы, ни манипулировать с целыми мешками отходов. Кроме того, управление критичностью в части плавильной печи затруднено из-за риска накопления плутония в стекле, которое остается в нижней части печи после каждого литья или в зоне сжигания, в которой расположены плазменные горелки.

При другом способе используется плазменный реактор для сжигания с горячей, то есть, огнеупорной, стенкой, расположенной над печью, вращающейся вокруг вертикальной оси для плавления стекла и металла плазмой, стенка горячая, то есть, огнеупорная. Он содержит систему для последовательного литья стекла и металла и позволяет перерабатывать целиком мешки органических, минеральных и металлических смесей. Однако его большие размеры и сложное обслуживание, из-за износа огнеупорных материалов, делает его непривлекательным для осуществления в радиоактивном окружении и может дополнительно включать проблемы с управлением критичностью.

Целью настоящего изобретения является преодоление различных недостатков этих устройств предшествующего уровня техники и предоставление способа, который соответствует следующим целям:

- окисление органических фракций до воды, диоксида углерода или до хлорводорода и очистка от загрязнений газов до их нейтрализации;

- растворение шлаков от окисления органической фракции этих отходов в стеклянной матрице, такой как гомогенное стекло или стеклокерамика;

- растворение минеральной фракции в стеклянной матрице;

- расплавление металлической фракции;

- растворение радиоактивных элементов в стеклофазе для большинства окисляемых элементов, или в металлической фазе по меньшей мере для окисляемых элементов; и

- обработка целых мешков с отходами без их открывания и размельчения, чтобы избежать какого-либо распространения радиоактивного загрязнения.

В случае, когда эти отходы загрязнены плутонием, способ переработки также должен позволять управлять критичностью, и в устройстве, в котором осуществляется способ обработки, и в конечном продукте, полученном после этой обработки.

Способ должен быть пригоден к использованию в радиоактивном окружении.

Наконец, способ переработки должен давать в результате конечную упаковку отходов, которая может включать по меньшей мере две фазы, стеклофазу и металлическую фазу.

Раскрытие изобретения

Первой основной целью настоящего изобретения является способ сжигания, плавления и остеклования опасных смешанных отходов, которые представляют собой смесь радиоактивного загрязнения и/или токсичных металлов и органических отходов, и, по всей вероятности, также содержащую минеральные и/или другие материалы.

По настоящему изобретению способ включает следующие последовательные этапы:

- введение в реактор для сжигания с плазменным источником кислорода с холодной или теплой металлической стенкой посредством корзины из стекловолокна отходов, помещенных в мешок;

- сжигание отходов в реакторе;

- плавление остаточных фракций, полученных при сжигании отходов и корзины в индукционной печи с плавлением в образующем тигель контейнере, называемом "In Can Melter", расположенном под реактором;

- остеклование остаточных фракций в стеклянной матрице, содержащейся в тигле;

- повторение этого цикла для каждой корзины отходов;

- демонтаж печи и демонтаж образующего тигель контейнера, в конце работы.

Следует отметить, что холодная или теплая стенка означает стенку с температурой ниже 150°С.

Предпочтительно этот способ дополнительно включает обработку остаточных газов после сжигания, полученных по этому способу, и включает следующие этапы:

- дожигание газов, полученных при сжигании отходов;

- возможное фосфатирование хлоридов, образовавшихся при сжигании, когда отходы, в частности, органические отходы, содержат хлорид;

- фильтрация пыли;

- возврат пыли в печь;

- нейтрализация загрязненных газов.

Когда завершены различные циклы обработки, способ дополнительно включает следующие этапы:

- отключение плазменных горелок реактора и печи; и

- охлаждение всего устройства;

- демонтаж печи относительно реактора;

- осмотр реактора.

Второй главной целью настоящего изобретения является устройство для сжигания, плавления и остеклования отходов с помощью указанного выше способа.

По настоящему изобретению это устройство содержит:

Индукционную печь для плавления в контейнере типа тигля (In Can Melter); и

- реактор с холодной или теплой металлической стенкой, содержащий по меньшей мере одну плазменную горелку и воздушный замок для ввода корзин с отходами, этот реактор размещен на печи с возможностью демонтажа.

По настоящему изобретению устройство предпочтительно снабжено системой последовательной очистки газа и содержит:

- камеру дожигания газов;

- охладитель;

- по меньшей мере один фильтр; и

- систему нейтрализации хлористого водорода.

Осуществление изобретения

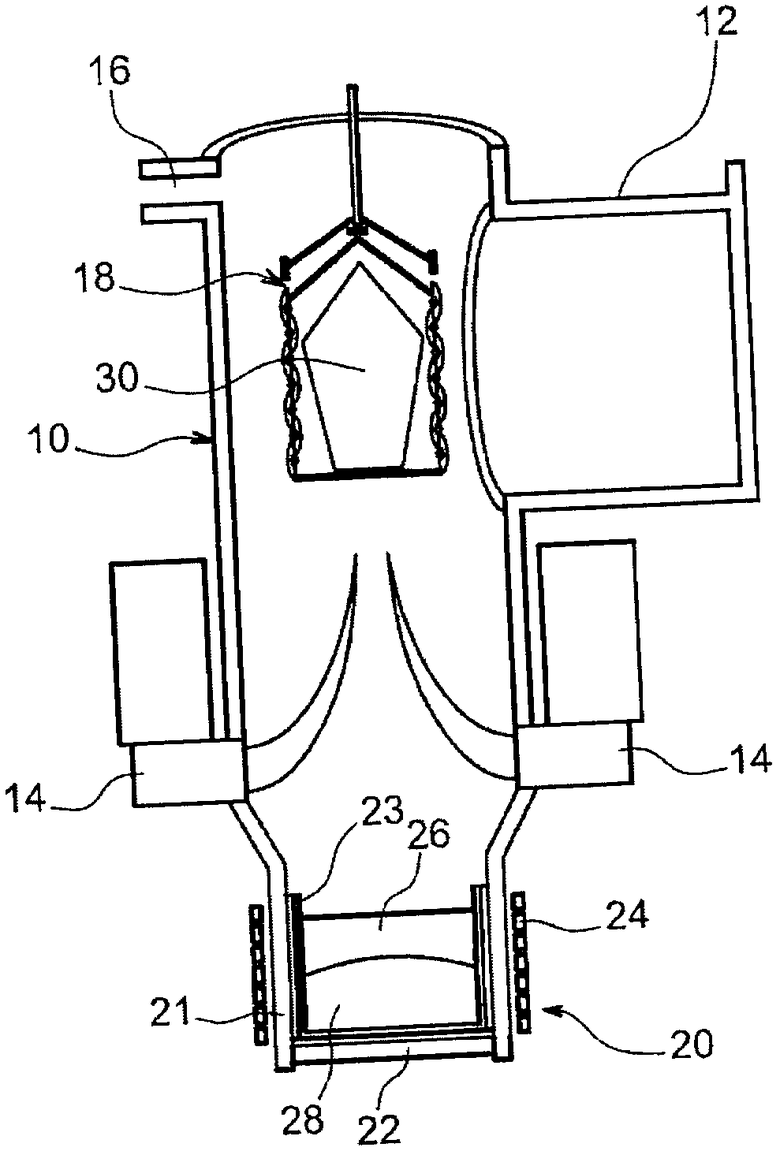

На чертеже показано устройство для осуществления способа по настоящему изобретению для сжигания, плавления и остеклования смешанных отходов.

Далее в настоящем документе предлагается без различий использовать термины сжигание и озоление для обозначения одной и той же обработки.

Первым основным элементом устройства является реактор 10 для сжигания с холодной или теплой металлической стенкой. Внутри реактора содержится кислород, который нагревается посредством одной или более плазменных горелок 14. Последние могут представлять собой дуговые или индукционные плазменные горелки.

Корзину 18 помещают внутрь реактора 10, и в ней заключен мешок 30 с отходами. Эта сборка подвешена внутри реактора 10. Для этого реактор 10 укомплектован воздушным замком 12 для введения каждой корзины 18 внутрь реактора 10. Предпочтительно корзина 18 изготовлена из стекловолокна; такая корзина позволяет сжигать отходы в течение более длительного времени, чем пятьдесят минут в реакторе или мусоросжигателе, без расплавления отходов перед этим, в частности, когда они введены в реактор 10. Поскольку в способе по настоящему изобретению планируется переработка металлических элементов, эта корзина 18 может обладать легкой металлической структурой. Корзина 18 подвешена в верхней части реактора 10 над факелами, создаваемыми плазменными горелками 14. Наконец, газоотводная трубка 16 предусмотрена в верхней части реактора 10; по другому альтернативному варианту эта газоотводная трубка 16 также может быть расположена в нижней части реактора 10, чтобы выпускать газы в нагретую зону за счет плазмы и способствовать их окислению.

Другим важным элементом этого устройства является индукционная печь 20, относящаяся к типу "In Can Melter". Такой тип печи функционирует за счет индукции и содержит вкладыш 21, снабженный нижним основанием 22. Образующий тигель контейнер 23 размещен внутри сборки и может быть вынут.Он, в свою очередь, может обладать термостойким внутренним слоем и, таким образом, сопротивлением коррозионной активности плавильной ванны, и изолирующим наружным слоем. Наконец, индуктор 24 расположен вокруг вкладыша 21. На этом чертеже внутри образующего тигель контейнера 23 также показана расплавленная стеклянная масса 26, расположенная вокруг расплавленной металлической массы 28, лежащей на нижней части образующего тигель контейнера 23.

Печь 20 позволяет расплавить металлическую фазу 28 посредством прямого индукционного нагрева, а также стеклофазу 26, которая расположена над ней; эта стеклофаза 26 также нагревается снизу за счет контакта расплавленного металла и сверху горячей атмосферой внутри реактора 10, а также, возможно, за счет излучения плазменных горелок, расположенных сверху.

Устройство предпочтительно снабжено сборкой для переработки газов от реактора 10. Планируется обеспечивать в ней дожигание этих газов, то есть, их полное окисление, фосфатирование хлоридов металлов, образованных во время сжигания органических остатков, включая хлориды, фильтрацию пыли, вносимой этими газами, и ее возврат в плавильную, печь 20, и нейтрализацию загрязненных газов. Для выполнения этих различных операций могут использоваться камера дожигания, охладитель, фильтр в виде электрофильтра или фильтра на основе фильтрующей среды, другой высокоэффективный фильтр и система нейтрализации хлористого водорода.

Далее подробно описан способ по настоящему изобретению.

Способ начинается с герметичной сборки реактора 10 для сжигания отходов и печи 20 для плавления металла и стекла.

Затем осуществляется возможное герметичное соединение системы последовательной обработки газа, присоединенной к газоотводной трубке 16 реактора 10, когда это соединение не является постоянным. Затем эта система последовательной обработки газа приводится в действие. Индуктор 24 плавильной печи 20 также приводится в действие.

Затем плазменные горелки 14 реактора 10 поджигают для предварительного нагрева внутренней части реактора 10, то есть, загруженной кислородом газовой среды.

Затем воздушный замок 12 открывается для введения мешка 30 с отходами в первую корзину 18. Таким образом, последняя размещается внутри реактора 10, подвешенного над пламенем плазменных горелок 14.

Затем воздушный замок 12 для ввода отходов закрывается.

Затем происходит постепенное сжигание отходов, находящихся в мешке 30 с отходами. Могут быть обработаны газы, полученные во время сжигания, а также возвращенная пыль, благодаря фильтрации в системе последовательной обработка газа. Мощность плазменных горелок 14 можно модулировать для управления температурой на выпускной трубке для газообразных продуктов сгорания.

В конце сжигания отходов, присутствующих в мешке 30 с отходами, корзина 18 опускается в печь 20.

Таким образом, внутри печи 20 происходит плавление остаточных фракций, полученных при сжигании отходов, то есть, металлов и остатков органических веществ, а также шлака и минералов, таких как, среди прочего, стекловолокно, из корзины 18. Затем образуются две фазы: тяжелая металлическая фаза 28 и более легкая стеклофаза 26, которая расположена над металлической фазой 28.

Если нужно переработать другие отходы, этот цикл возобновляется, с открыванием воздушного замка 12 и последующими этапами до конца плавления металла и стекла для всех отходов, пока не будет получен требуемый состав металла и стекла, до полного заполнения внутреннего объема образующего тигель контейнера 23 печи 20.

Следует отметить, что последний мешок 30 с отходами также может содержать отфильтрованную пыль, возвращенную в систему последовательной, очистки газов от сжигания предыдущих мешков.

Когда больше нет отходов для переработки, выполняются следующие операции:

- гашение плазмы 14;

- останов работы индуктора 24 печи 20;

- охлаждение внутренней части образующего тигель контейнера 23 и реактора 10;

- отделение печи 20 для расплава металла и стекла от реактора 10 для сжигания отходов и разборка образующего тигель контейнера 23.

Затем может происходить возможный осмотр реактора 10. В примере варианта осуществления предполагается рабочая последовательность для такого устройства примерно для двадцати мешков массой приблизительно 28 кг, каждый из которых содержит 10 кг органических отходов, 15 кг металлических отходов, и 3 кг составляет корзина 18, состоящая из металла и стекловолокна.

С размерной точки зрения камера сгорания реактора 10 является цилиндрической и обладает диаметром примерно 1 м, высотой, равной примерно 2 м, областью газообмена примерно 7 м2 и объемом примерно 1,60 м3.

Каждая из используемых плазменных горелок 14 обладает мощностью 75 кВт. Образующий тигель контейнер 23, который составляет конечный контейнер, в котором будут упакованы отходы для складирования и хранения, является цилиндрическим с диаметром примерно 500 мм и эффективной высотой примерно 500 мм.

В этом случае производительность сжигания составляет примерно 20 кг в час для органических отходов, средняя внутренняя мощность сжигания которых составляет порядка 33 МДж/кг. Это приводит к продолжительности сжигания каждого мешка порядка 30 минут. Расход кислорода, необходимого в течение этого периода сжигания, выше 60 кг/ч для обеспечения избыточного стехиометрического состава. Объем такой камеры обеспечивает среднее время пребывания для газов в реакторе 10 более примерно десяти секунд. Избыточный стехиометрический состав кислорода, связанный со средним временем пребывания для газов в реакторе примерно десять секунд, позволяет полностью окислять органические отходы.

Тогда мощность, обеспечиваемая сжиганием отходов, составляет примерно 183 кВт и дополняется мощностью, обеспечиваемой плазменными горелками 14, которая может достигать 150 кВт. Эта мощность может модулироваться для управления температурой газа на выпускной трубке реактора 10. Небольшая часть мощности, обеспечиваемой сжиганием отходов и плазменными горелками 14, используется для подъема температуры газообразных продуктов сгорания до рабочей температуры реактора 10, то есть, от 800 до 1000°С. Однако большая часть этой мощности передается посредством теплообмена на холодные стенки реактора 10.

После завершения сжигания отходов корзина 18, содержащая шлак, полученный при сжигании, опускается в ванну для металла и стекла печи 20, чтобы обеспечивать плавление металлов и минералов. Металл удерживается в расплавленном состоянии в ванне посредством прямого индукционного нагрева за счет индуктора 24. Далее указано, что, когда n-ная корзина 18 опускается в печь 20, новая n+1-ая корзина вводится в реактор 10 через воздушный замок 12, и эта операция продолжается в течение менее 15 минут.

Наконец, в качестве примера, после переработки примерно двадцати мешков с отходами, и в зависимости от состава отходов, печь 20 может содержать массу 375 кг металла и 180 кг стекла, сформированного из стекловолокна корзин 18, шлака, пыли от сжигания и минеральных добавок для регулировки их химического состава.

Сочетание реактора, по типу сжигания с холодной металлической стенкой, со сжиганием в чистом кислороде позволяет минимизировать скорости потока обрабатываемых газообразных продуктов сгорания по отношению к сжиганию на воздухе, который содержит 80% азота, бесполезного для сжигания. Это позволяет поддерживать разумную температуру газа, которая ниже 1200°С, во избежание, например, преждевременного расплавления корзины 18 из стекловолокна, в которой находятся отходы. Действительно, дополнительные калории поглощаются холодной стенкой реактора 10. Это сочетание позволяет минимизировать общие размеры реактора 10 для сжигания и обработки газов. Сочетание подающей системы с воздушным замком 12 для введения отходов, содержащихся в корзине 18 из стекловолокна, и реактора 10 для сжигания с плазменным источником кислорода с холодной металлической стенкой, позволяет минимизировать размеры этого реактора 10 и всей системы обработки газов, со стабильной скоростью потока сгорания, при этом сохраняя преимущество обработки мешков с отходами целиком, без их открывания и измельчения, чтобы не допустить какого-либо распространения радиоактивного загрязнения.

Подобный реактор 10, который охлажден таким образом, не подвергается коррозии газообразными продуктами сгорания, что приводит к продлению его срока службы.

Между двумя последовательностями использования устройства по настоящему изобретению также можно легко осмотреть и очистить реактор 10.

Использование печи 20 для плавления металла и стекла, относящейся к типу In Can Meter, приводит, благодаря последовательности действий, к регулярному отключению устройства, с заменой образующего тигель контейнера плавильной печи. Это облегчает управление критичностью, поскольку в образующем тигель контейнере 23 плавильной печи 20 не может накапливаться делящееся вещество.

Сочетание печи 20, относящейся к типу In Can Melter, с реактором 10 для сжигания с холодной или теплой металлической стенкой особенно важно, поскольку реактор 10 может быть очень быстро охлажден. Это позволяет отсоединить печь 20 от реактора 10, пока он холодный, чтобы заменить образующий тигель контейнер 23 без потери времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ УТИЛИЗАЦИИ АТОМНЫХ ПОДВОДНЫХ ЛОДОК И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2140108C1 |

| ИНДУКЦИОННАЯ ПЕЧЬ | 2003 |

|

RU2301949C2 |

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ОТРАБОТАВШИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2172787C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| КОРЗИНА ИЗ СТЕКЛОВОЛОКНА И СПОСОБ СЖИГАНИЯ ОТХОДОВ | 2014 |

|

RU2663875C2 |

| СЛИТОК ИЗ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2145126C1 |

| ПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНСОЛИДАЦИИ ЗАГРЯЗНЕННОГО ЛОМА | 2014 |

|

RU2650653C2 |

Группа изобретений относится к области переработки смешанных опасных отходов. Способ сжигания, плавления и остеклования смешанных отходов, включающих металлические и органические отходы и отходы с радиоактивным заражением и/или токсичные отходы, включает введение в реактор для сжигания с плазменным источником кислорода с холодной или теплой металлической стенкой посредством корзины из стекловолокна через воздушный замок, открывающийся в реактор, отходов, помещенных в мешок, мешок помещен в корзину; сжигание отходов в реакторе. Плавление остаточных фракций производится в индукционной печи. Затем производится стеклование остаточных фракций в стеклянной матрице; повторение этого цикла для каждой корзины; демонтаж печи и разборка образующего тигель контейнера. Имеется также способ сжигания, плавления и остеклования смешанных отходов, содержащих минеральные вещества. Имеется также устройство для осуществления способа сжигания, плавления и остеклования отходов. Группа изобретений позволяет обрабатывать целые мешки с отходами без их открывания и размельчения, а также позволяет управлять критичностью. 3 н. и 7 з.п. ф-лы, 1 ил.

1. Способ сжигания, плавления и остеклования смешанных отходов (30), содержащих металлические и органические отходы, а также отходы с радиоактивным заражением и/или токсичные отходы,

отличающийся тем, что включает в себя следующие этапы:

введение в реактор для сжигания кислородной плазмой с холодной или теплой металлической стенкой (10) посредством корзины (18) из стекловолокна через воздушный замок (12), открывающийся в реактор (10), отходов (30), размещенных в мешке, причем мешок размещен в корзине (18);

сжигание отходов (30) в реакторе (10);

плавление остаточных фракций, полученных от сжигания отходов (30) и корзины (18), в индукционной печи (20), относящейся к типу с плавлением в контейнере (23), образующем тигель, при этом указанная печь (20) расположена под реактором (10);

стеклование остаточных фракций в стеклянной матрице;

повторение такого цикла для каждой корзины (18);

демонтаж печи (20) и разборка образующего тигель контейнера (23).

2. Способ по п. 1, отличающийся тем, что он включает обработку остаточных газов от сжигания, состоящую из следующих этапов: дожигание газов после сжигания, фосфатирование хлоридов металлов, образовавшихся во время сжигания, фильтрация пыли, возврат пыли в печь (20) и нейтрализация загрязненных газов.

3. Способ по п. 1, отличающийся тем, что перед этапом демонтажа печи (20), способ дополнительно включает в себя отключение плазменных горелок реактора (10) и печи и охлаждение всего устройства.

4. Способ по п. 1, отличающийся тем, что после этапа демонтажа печи (20) способ дополнительно включает в себя осмотр реактора (10).

5. Способ сжигания, плавления и остеклования смешанных отходов (30), содержащих металлические отходы, органические отходы и минеральные вещества, а также отходы с радиоактивным заражением и/или токсичные отходы,

отличающийся тем, что включает в себя следующие этапы:

введение в реактор для сжигания кислородной плазмой с холодной или теплой металлической стенкой (10) посредством корзины (18) из стекловолокна через воздушный замок (12), открывающийся в реактор (10), отходов (30), размещенных в мешке, причем мешок размещен в корзине (18);

сжигание отходов (30) в реакторе (10);

плавление остаточных фракций, полученных от сжигания отходов (30) и корзины (18), в индукционной печи (20), относящейся к типу с плавлением в контейнере (23), образующем тигель, при этом указанная печь (20) расположена под реактором (10);

стеклование остаточных фракций в стеклянной матрице;

повторение такого цикла для каждой корзины (18);

демонтаж печи (20) и разборка образующего тигель контейнера (23).

6. Способ по п. 5, отличающийся тем, что он включает обработку остаточных газов от сжигания, состоящую из следующих этапов: дожигание газов после сжигания, фосфатирование хлоридов металлов, образовавшихся во время сжигания, фильтрация пыли, возврат пыли в печь (20) и нейтрализация загрязненных газов.

7. Способ по п. 5, отличающийся тем, что перед этапом демонтажа печи (20) способ дополнительно включает в себя отключение плазменных горелок реактора (10) и печи и охлаждение всего устройства.

8. Способ по п. 5, отличающийся тем, что после этапа демонтажа печи (20) способ дополнительно включает в себя осмотр реактора (10).

9. Устройство для осуществления способа сжигания, плавления и остеклования отходов по п. 1 или 5, содержащее

реактор (10) с холодной или теплой металлической стенкой, содержащий по меньшей мере одну плазменную горелку (14) и воздушный замок (12) для введения корзины (18), содержащей отходы (30),

индукционную плавильную печь (20), относящуюся к типу с плавлением в контейнере (23), образующем тигель, причем плавильная печь (20) расположена под реактором (10) и выполнена с возможностью ее демонтажа.

10. Устройство по п. 9, отличающееся тем, что оно содержит систему для последовательной обработки газов, состоящую из камеры дожигания, охладителя, по меньшей мере одного фильтра и системы нейтрализации хлористого водорода.

| WO 9749641 A2, 31.12.1997 | |||

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ОТРАБОТАВШИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2172787C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЦВЕТА N-МЕТИЛАНИЛИНА | 2013 |

|

RU2541428C1 |

| US 5544597 A, 13.08.1996. | |||

Авторы

Даты

2018-12-04—Публикация

2014-08-07—Подача