Изобретение относится к средствам и способам повышения огнестойкости древесины и может быть использовано для огнезащитной обработки строительных материалов из дерева, деревянных конструкций и других изделий из древесины.

Древесина широко используется как строительный материал конструкционного назначения. Деревянные сооружения имеют высокую пожароопасность, поэтому для предотвращения возгораний и снижения тяжести последствий от пожаров несущие и ограждающие деревянные конструкции, отделочные и облицовочные материалы из древесины подлежат обработке огнезащитными средствами (антипиренами).

Известно большое количество антипиреновых составов для древесины, которые отличаются друг от друга сочетанием низкомолекулярных неорганических веществ, в основном моно-, ди- и полифосфатов, и производных органических соединений, содержащих галогены и фосфор. Фосфаты являются экологически вредными продуктами, поскольку в процессе эксплуатации на открытом воздухе обработанных ими деревянных конструкций происходит загрязнение природных водоемов и почвы, вызывающее нарушение естественного природного биобаланса. Тем не менее, продолжается разработка и патентование способов снижения пожароопасности древесины, основанных на применении антипиренов этого типа. В качестве примера можно привести способ обработки древесины, в котором использована водная огнезащитная композиция, содержащая фосфорную кислоту, диаммоний фосфат, сульфат аммония, мочевину, комплексообразующий агент, а также интумесцентный агент, выбранный из гуанидина, гидрохлорида гуанидина, глицина и других аминокислот и их производных. [US 9132569, опубл. 15,09.2015].

Галоген- и фосфорсодержащие органические соединения являются наиболее эффективными антипиренами, однако, сегодня их применение является также нежелательным из-за растущих требований экологической безопасности. В продуктах горения и пиролиза галогенсодержащих антипиренов обнаружены бром- и хлорсодержащие диоксины и дибензофураны - глобальные экотоксиканты, обладающие мутагенным, иммунодепрессантным, канцерогенным, тератогенным и эмбриотоксическим действием [Lomakin S.M., Zaikov G.E., Modern Polymer Flame Retardancy, VSP Int. Sci. Publ. Utrecht, Boston, pp. 274, (2003)].

В этой связи представляют интерес огнезащитные средства, основанные на применении экологически безопасных природных материалов или продуктов их обработки или переработки. Например, согласно [RU 2469843 С2, опубл. 20.12.2012], в состав огнезащитного средства в качестве основных компонентов входит соль бишофита и вода, а также добавки - ацетат магния, щавелевая кислота и гидроокись двухвалентного железа. По данным авторов, средство характеризуется высокими огнезащитными и биозащитными свойствами и низкой токсичностью. Основной недостаток применения бишофита в качестве антипирена состоит том, что его действие ограничено только физической изоляцией поверхности древесины. При этом для достижения удовлетворительных огнезащитных свойств требуется наносить значительное количество бишофита, что ухудшает эксплуатационные и физико-механические характеристики древесных материалов.

В документе [RU 2204547 С2, опубл. 20.05.2003] описан антипирен, включающий соли полиоксикарбоновых кислот, полученные путем окисления дисахаридов или полисахаридов, включая растительное сырье, содержащее крахмал, и замещения иона водорода карбоксильной группы катионом металла или аммония. Продукты, полученные этим способом, являются эффективными антипиренами, характеризуются низким дымообразованием и не выделяют при разложении токсичных веществ. Они относятся к антипиренам интумесцентного коксообразующего типа. В процессе горения на поверхности материала, обработанного интумесцентным антипиреном, происходит одновременное вспенивание и карбонизация покрытия, что создает изолирующий барьер между пламенем и поверхностью материала, подвергающегося высокотемпературному воздействию. К недостаткам данного изобретения можно отнести низкую влагостойкость солей полиоксикарбоновых кислот, в результате чего ухудшаются огнезащитные характеристики деревянных конструкций при их эксплуатации на открытом воздухе. Следует также отметить, что проведенные нами исследования показали, что обработка древесины антипиренами на основе окисленных крахмалосодержащих продуктов, в частности, зерна риса, заметно снижает ее прочностные характеристики.

В качестве прототипа настоящего изобретения взято изобретение [RU 2425069 С2, опубл. 27.07.2011], которое относится к антипиренам, а также к способам их получения и применения. Описанные антипирены представляют собой смесь продуктов жидкофазного окисления лигнинсодержащего субстрата в щелочной среде без катализатора или в присутствии катализатора, преимущественно соли меди (II) или кобальта (II). Окисление проводят при атмосферном давлении при температуре до 90°С под действием окислителя, выбранного из группы: воздух, кислород, озон, пероксид водорода. Антипирен предназначен для снижения горючести различных материалов, в том числе - древесины посредством поверхностной огнезащитной обработки изделий. К недостаткам данного изобретения относится невозможность получения группы огнезащитной эффективности выше второй, т.к. огнезащитное действие антипирена основано исключительно на поверхностном коксообразовании и не сопровождается эффектом интумесценции.

Следует отметить, что при разработке огнезащитных средств основное внимание уделяется их влиянию на термическую стойкость и основные показатели пожарной опасности модифицированной древесины. При этом, как правило, остаются без должного внимания вопросы, связанные с механической прочностью древесины, обработанной огнезащитными составами. Однако, известно, что пропитка антипиренами в значительной степени отражается на механических свойствах древесины, причем в большинстве случаев влияние это отрицательное [http://www.drevesinas.ru/protection/rotting/9.html]. Известно также, что деревянные конструкции в процессе эксплуатации на воздухе со временем частично теряют прочность, при этом крайне мало сведений о влиянии климатических воздействий на физико-механические характеристики огнезащищенной древесины.

Предлагаемое изобретение расширяет арсенал технических средств, повышающих огнестойкость древесины путем создания антипирена, способа его получения и способа огнезащитной обработки древесины, основанного на применении этого антипирена, обеспечивающих I или II группы огнезащитной эффективности и при этом позволяющих получить материалы, близкие или превышающие по прочностным характеристикам древесину, не подвергнутую огнезащитной обработке.

Предлагаемый антипирен представляет собой водный состав, содержащий смесь продуктов жидкофазного окисления субстрата растительного происхождения воздухом в водной среде в присутствии щелочи и соли двухвалентного металла, отличающийся тем, что указанный субстрат представляет собой смесь древесной муки хвойных пород и дробленого зерна риса, взятых в количественных соотношениях (% масс):

а их совместное окисление проводят под давлением 3-5 атм.

Способ получения предлагаемого антипирена включает жидкофазное окисление субстрата растительного происхождения воздухом в водной среде в присутствии щелочи и соли двухвалентного металла, и отличается тем, что указанный субстрат представляет собой смесь древесной муки хвойных пород и дробленого зерна риса, взятых в количественных соотношениях (% масс):

а их совместное окисление проводят под давлением 3-5 атм.

Предлагаемый способ огнезащитной обработки древесины включает пропитку древесины антипиреном, отличающийся тем, что в качестве антипирена используют водный состав, содержащий смесь продуктов жидкофазного окисления комбинированного субстрата, включающего древесную муку хвойных пород и дробленое зерно риса, взятых в количественных соотношениях (% масс):

а их совместное окисление проводят воздухом под давлением 3-5 атм. в присутствии щелочи и соли двухвалентного металла.

В отличие от известных технических решений, в которых для получения антипиренов окислению подвергают однокомпонентный субстрат растительного происхождения, например, углеводной природы, в частности, рис [RU 2204547], или лигноцеллюлозный субстрат, в частности, древесные опилки [RU 2425069], предлагаемый антипирен получают окислением комбинированного субстрата, представляющего собой смесь дробленого зерна риса и древесной муки хвойных пород, взятых в указанных количественных соотношениях. Именно такой уникальный состав исходного, подвергаемого окислению, комбинированного субстрата позволяет получить антипирен, который обеспечивает уровень огнезащитной эффективности древесины, соответствующий группам I и II по ГОСТ 53292-2009, и при этом не только не оказывает отрицательного влияния на ее прочность, но даже увеличивает ее. Далее будет показано, что древесина, обработанная предлагаемым антипиреном, характеризуется более высокими показателями прочности по ГОСТ 16483.4-73 и ГОСТ 16483.3-84. Кроме того, древесина, обработанная в соответствии с изобретением, в ходе климатических испытаний, моделирующих природные условия эксплуатации изделий, показывает прочность по ГОСТ 16483.10-73, близкую к прочности необработанного материала.

Таким образом, совместное окисление указанных продуктов, взятых в указанных количественных соотношениях, приводит к неочевидному неаддитивному эффекту, обусловленному тем, что в процессе совместного окисления крахмалосодержащего и лигноцеллюлозного субстратов образуется сложная смесь, включающая соли полиоксикарбоновых кислот и полиоксифенольных соединений, низкомолекулярные гидроксифенольные соединения и др., а также продукты их взаимодействия между собой. По сравнению с защитными покрытиями, содержащими продукты окисления моносубстрата, как в аналоге или прототипе, покрытие, формируемое при обработке древесины в соответствии с настоящим изобретением, не только обладает интумесцентными огнезащитными свойствами, но и более устойчиво по отношению к внешним климатическим факторам за счет образования дополнительных химических сшивок на поверхности материала. Дополнительным фактором, способствующим сохранению или повышению прочностных характеристик огнезащищенного материала, является хорошая проницаемость антипирена вглубь древесины, особенно в условиях пропитки в вакууме. При этом, помимо формирования поверхностного покрытия, продукты, образовавшиеся в процессе совместного жидкофазного каталитического окисления смеси крахмалосодержащего и лигноцеллюлозного продуктов, диффундируют в древесину и образуют дополнительные водородные связи в микрофибриллярной структуре целлюлозных волокон, а также с участием метоксильных, гидроксильных и карбонильных групп содержащегося в древесине лигнина. Результатом образования совокупности подобных дополнительных слабых связей становится физическое упрочнение структуры древесины.

Существенные отличия способа получения антипирена от известных способов жидкофазного окисления крахмалосодержащих и лигнинсодержащих продуктов [RU 2204547 и RU 2425069 соответственно] состоят в том, что процесс осуществляют в режиме совместного окисления комбинированного субстрата, включающего смесь древесной муки хвойных пород и измельченного (дробленого) зерна риса, взятых в соотношениях (% масс):

а их совместное окисление проводят под давлением 3-5 атм.

Для получения технического результата существенно важны как качественный, так и количественный состав исходного комбинированного субстрата. Из возможных крахмалосодержащих компонентов применение дробленого зерна риса является оптимальным, т.к. позволяет получить конечный продукт с наилучшими потребительскими свойствами. С точки зрения экономической целесообразности предпочтительно использовать продукты, не пригодные в пищу - некондиционное рисовое зерно с истекшим сроком годности или другие, содержащие рис, отходы пищевого производства. Эксперименты показали, что наилучший результат обеспечивается применением в качестве лигноцеллюлозного компонента комбинированного субстрата древесной муки хвойных пород, а не опилок, как в прототипе, поскольку позволяет снизить температуру процесса до 60-65°С. Использование в качестве альтернативы древесной муки или опилок лиственных пород не позволяет получить продукт с требуемыми свойствами. Вне указанных количественных интервалов соотношений компонентов получают продукт, обладающий хорошими антипиреновыми свойствами, однако, как будет продемонстрировано ниже, обработанные им образцы древесины показывают худшие показатели прочности, чем не обработанные образцы.

Проведение процесса при атмосферном давлении не позволяет добиться полного окисления компонентов смеси в приемлемые сроки. Повышение давления до 5 атм, допустимого для безопасного функционирования реактора, и использование измельченных компонентов позволяет добиться полного окисления субстрата воздухом за приемлемое время 10-14 часов при снижении энергозатрат за счет снижения температуры процесса. При давлении ниже 3 атм. окисление существенно замедляется и эффективность процесса снижается.

В качестве катализатора могут быть использованы различные соли двухвалентных металлов, например, сульфаты, хлориды, ацетаты меди, кобальта и др. В приведенных ниже примерах использован один из возможных катализаторов -водный сульфат меди.

Заявляемый антипирен получают с использованием стандартного технологического оборудования, включающего обогреваемый стальной герметизируемый реактор, перемешивающее устройство, линию подачи воздуха. Проведение реакции окисления в герметичном реакторе при повышенном давлении с использованием субстрата высокой степени измельчения позволяет снизить энергозатраты на производство за счет снижения температуры и времени реакции.

Вязкость конечного продукта и технологические условия окисления зависят от общего количества субстрата, введенного в реакцию, которое подбирается эмпирически в зависимости от конкретных характеристик исходного сырья. Эксперименты по подбору условий окисления показали, что использование исходных смесей, содержащих 20-22% масс. окисляемого субстрата, позволяет проводить реакцию в оптимальных условиях, а полученный после фильтрования конечный продукт представляет собой водный состав, содержащий смесь продуктов совместного окисления комбинированного субстрата, пригодный к использованию в качестве антипирена без дальнейшего концентрирования и очистки. При объемной обработке образцов он легко проникает в поры материала, а при поверхностной обработке проявляет хорошую адгезию к поверхности и после высушивания на воздухе образует прочное, практически прозрачное покрытие, сохраняющее естественный вид обработанной деревянной поверхности.

Заявляемый антипирен экологически безопасен, поскольку продукты его сгорания не более токсичны, чем продукты сгорания древесины и злаков.

Антипирен по приведенным далее примерам 1-7, получают следующим образом. В стальной реактор объемом 40 л, содержащий 15 л воды, добавляют 19-20 г CuSO4×5H2O и 3,0-3,3 кг комбинированного субстрата, включающего измельченное (дробленое) зерно риса и древесную муку хвойных пород, взятых в соотношениях, определенных условиями эксперимента (см. Табл. 1). Смесь перемешивают механической верхнеприводной мешалкой в течение 2 минут со скоростью перемешивания около 50 об./мин, затем добавляют 1,3-1,4 кг NaOH и увеличивают скорость перемешивания до 140-150 об./мин, герметизируют реактор и сверху подают в него воздух со скоростью 0,2-0,3 л/мин. В течение всего процесса поддерживают давление в реакторе на уровне 3-5 атм., температуру 60-65°С. Окончание реакции определяют по снижению концентрацией свободной щелочи в смеси до 0,5-0,8 М (титрование 0,1 N НСl). В зависимости от состава исходного субстрата, время реакции составляет 10-14 часов. Реакционную смесь фильтруют на нейлоновом фильтре для отделения от твердых примесей и используют в качестве антипирена.

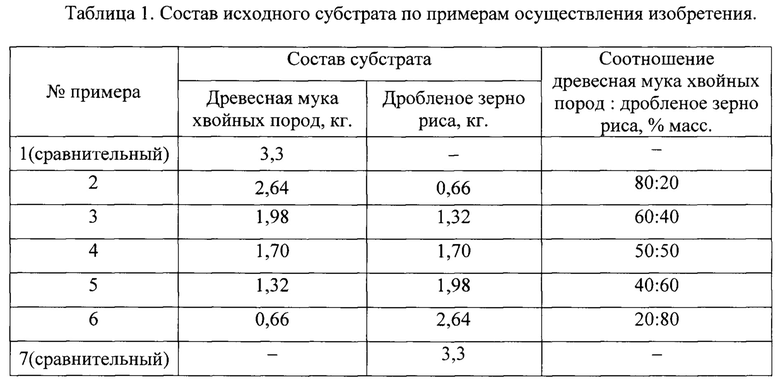

Некоторые примеры осуществления способа получения антипирена, не исчерпывающие всех возможных, охватываемых формулой изобретения вариантов количественного состава исходного комбинированного субстрата, приведены в Табл. 1. Примеры 1 и 7, в которых окислению подвергнут древесная мука хвойных пород или дробленый рис по отдельности, приведены в качестве сравнительных примеров. Состав компонентов растительного субстрата в примерах 2-6 плавно меняется в интервалах: древесная мука - 80-20% масс., дробленый рис -20-80% масс.

Для испытаний на огнезащитную эффективность по ГОСТ Р 53292-2009 использованы образцы древесины в форме прямоугольных брусков из сосны с поперечным сечением 30×60 мм и длиной вдоль волокон 150 мм, обработанные вариантами антипирена, полученными по примерам 1-7. Способы антипиреновой обработки древесины смоделированы лабораторными процессами, описанными ниже в примерах 8-11, включающими четыре варианта обработки образцов: пример 8 - объемная вакуумная обработка (вакуумная пропитка), пример 9 - пропитка под атмосферным давлением, пример 10 - вакуумная пропитка в сочетании с поверхностной обработкой, пример 11 - поверхностная обработка.

Пример 8. Вакуумная пропитка.

Вакуумную пропитку проводят в режиме чередования операций вакуумирования образца, погруженного под гнетом в антипирен, в течение 120 минут при комнатной температуре и остаточном давлении около 0,1 атм, с последующей пропиткой древесины в том же составе при атмосферном давлении при комнатной температуре в течение 120 минут. Затем образец высушивают на воздухе при комнатной температуре 24 часа.

Вакуумную пропитку можно осуществлять в форме последовательности циклов, включающих операции, описанные выше, с окончательным высушиванием образца на воздухе при комнатной температуре.

Пример 9. Пропитка под атмосферным давлением.

Образец пропитывают погружением в антипиреновый состав под гнетом при атмосферном давлении при комнатной температуре в течение 24 часов. Затем образец высушивают на воздухе при комнатной температуре 24 часа.

Пример 10. Вакуумная пропитка в сочетании с поверхностной обработкой.

Вакуумную пропитку проводят в режиме чередования операций вакуумирования образца, погруженного под гнетом в антипирен, в течение 40 минут при остаточном давлении 30-40 Торр. и последующей пропитки древесины погружением в антипиреновый состав при атмосферном давлении при комнатной температуре в течение 40 минут. Затем образец высушивают на воздухе при комнатной температуре 24 часа, после чего проводят двукратную поверхностную обработку кистью с промежуточным высушиванием на воздухе в течение 2 часов и окончательной сушкой в течение 18 часов.

Пример 11. Поверхностная обработка.

Проводят трехкратную поверхностную антипиреновую обработку образца кистью с промежуточным высушиванием на воздухе в течение 2 часов и окончательной сушкой в течение 18 часов.

Приведенные в примерах 8-11 конкретные условия относятся к лабораторным образцам, характеристики которых соответствуют требованиям ГОСТов, по которым проводились их дальнейшие испытания. В случае практического осуществления антипиреновой обработки изделий из древесины по изобретению количество циклов обработки, длительность пропитки и высушивания, степень разрежения, кратность операций и другие конкретные условия определяются эмпирически с учетом геометрической формы, массы, влажности обрабатываемого изделия, типа древесины и других конкретных условий. На практике антипиреновая обработка древесины может быть осуществлена в форме чередования или другой эмпирически подобранной комбинации операций, описанных в примерах 8-11, или других операций, используемых промышленных технологиях обработки древесины. Предлагаемый антипирен пригоден для использования в любой из известных технологических схем.

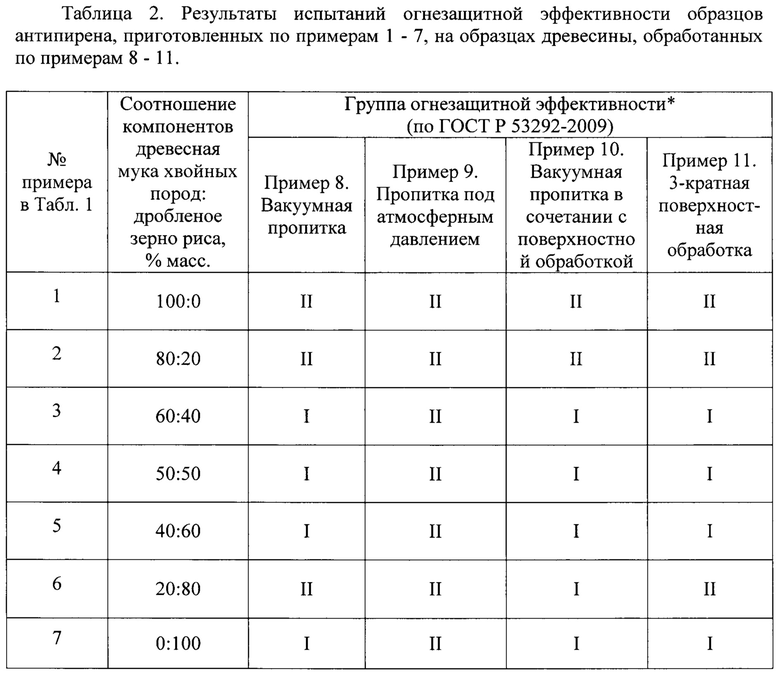

Испытания по определению огнезащитной эффективности составов по древесине проведены по ГОСТ Р 53292-2009 в ФГБУ ВНИИПО МЧС России. В Таблице 2 приведены результаты определения огнезащитной эффективности испытанных образцов антипиренов, приготовленных по примерам 1-7, на образцах древесины, обработанных по примерам 8-11.

*В соответствии с ГОСТ 53292-2009 «Огнезащитные составы и вещества для древесины и материалы на ее основе. Общие требования, Методы испытаний», к группе I относят средства, обеспечивающие получение трудносгораемой древесины, для которой потеря массы при испытаниях не превышает 9%. К группе II относят средства, обеспечивающие получение трудновоспламеняемых образцов, для которых потеря массы древесины при испытаниях составляет от 9 до 25%.

Как видно из Табл. 2, использование предлагаемых составов обеспечивает I или II группу огнезащитной эффективности при любом варианте способа обработки древесины антипиреном, полученным по любому из примеров 1-7. Наилучшие результаты показывают огнезащитные составы, полученные окислением комбинированных субстратов, содержащих крахмалосодержащий и лигноцеллюлозный компонент в близких весовых соотношениях (примеры 3-5). Высокая огнезащитная эффективность обеспечена за счет интумесцентного поведения антипирена в условиях горения, в результате чего на поверхности горящей древесины образуется пенококс, который резко замедляет тепло- и массообмен между поверхностью и зоной горения. Образование химических сшивок между продуктами совместного окисления в составе антипирена способствует увеличению прочности и влагостойкости поверхностного покрытия по сравнению с аналогом и прототипом.

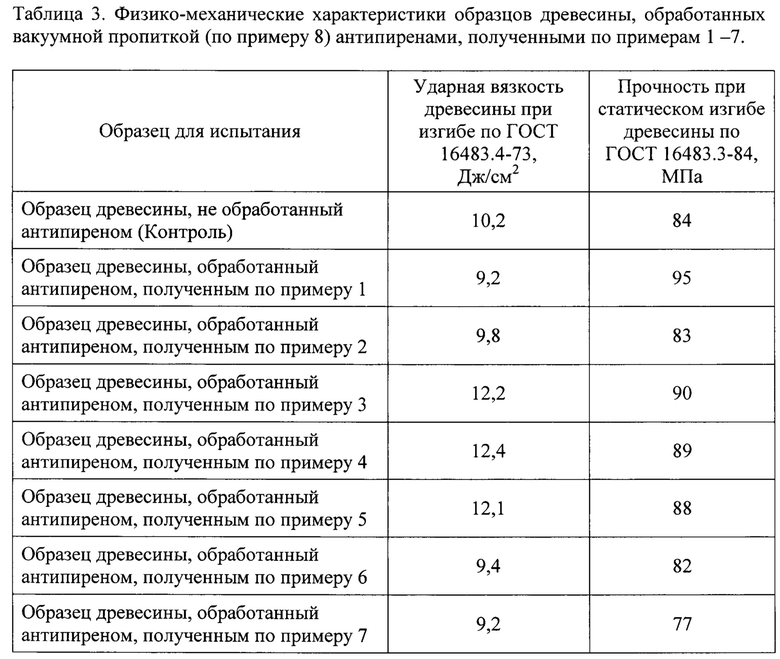

Исследование физико-механических свойств древесины, обработанной заявляемым антипиреном, проведено в ФГБОУ ВО Национальный исследовательский Московский государственный строительный университет (НИУ МГСУ) в соответствии с ГОСТ 16483.4-73 и ГОСТ 16483.3-84. Для исследования взяты образцы древесины 20×20×30 мм, обработанные способом вакуумной пропитки по примеру 8 антипиреном, полученным по примерам 1-7. Результаты испытаний приведены в Табл. 3.

Приведенные результаты показывают, что образцы, обработанные антипиренами, полученными по примерам 3-5, демонстрируют показатели прочности, превышающие показатели для контроля: ударная вязкость при изгибе для образцов, обработанных антипиренами, полученными окислением исходных смесей, содержащих 60-40% масс. древесной муки хвойных пород и, соответственно, 40-60% масс. дробленого зерна риса, примерно на 20% превышает соответствующий показатель для контроля. Для этих же образцов превышение показателя прочности при статическом изгибе относительно контроля составляет 5-7%. Обработка древесины в аналогичных условиях антипиреном, полученным по сравнительному примеру 1, близкому к прототипу RU 2425069 (окисление только древесной муки), сопровождается повышением прочности при статическом изгибе, однако ударная вязкость при изгибе огнезащищенного образца снижена. Обработка древесины антипиреном на основе продуктов окисления по сравнительному примеру 7, соответствующему аналогу RU 2204547 (окисление только зерна риса) заметно снижает как ударную вязкость при изгибе, так и прочность при статическом изгибе древесины.

Аналогичные результаты могут быть получены и пропиткой образцов под атмосферным давлением, однако, в этих условиях для эффективной пропитки и образования сети внутренних сшивок, необходимых для повышения прочности материала, требуется значительно больше времени, что снижает эффективность процесса. Дополнительная поверхностная обработка антипиреном влияет, главным образом, на прочность поверхностного покрытия и улучшения огнезащищенности.

Сравнительная оценка прочности огнезащищенной и необработанной антипиреном древесины в ходе климатических испытаний проведена в НИУ МГСУ по ГОСТ 16483.10-73 по изменению показателя прочности при сжатии вдоль волокон древесины. Климатические испытания, моделирующие естественные условия эксплуатации древесины на открытом воздухе в условиях средней полосы, проводят в климатической камере WK3-180/70 (Германия). Один цикл замораживания и оттаивания включает снижение температуры в климатической камере естественной влажности в течение 30 мин. с +23°С до -30°С с последующей выдержкой исследованных образцов в течение 2 часов при температуре минус 30°С. После этого в течение 30 мин. температуру поднимают до +23°С и выдерживают образцы при этой температуре в течение 2 часов. Перед проведением испытаний на прочность при сжатии вдоль волокон образцы выдерживают в течение суток при температуре +23°С.

Испытаниям подвергнуты образцы древесины, обработанные вакуумной пропиткой (по примеру 8) антипиреном, полученным совместным окислением смеси состава 60% масс, древесной муки хвойных пород и 40% масс, дробленого зерна риса (по примеру 3). Прочность как обработанной, так и необработанной антипиреном древесины снижается по мере увеличения количества циклов климатических испытаний. Снижение прочности исходной древесины после 10 циклов замораживания и оттаивания составляет около 12%, для огнезащищенной древесины этот показатель составляет 14,4%. По заключению НИУ МГСУ, полученные результаты свидетельствуют о том, что применение заявляемого антипирена практически не влияет на долговечность огнезащищенной древесины в условиях многократных температурных колебаний, моделирующих эксплуатацию в естественных климатических условиях.

Таким образом, заявляемый антипирен не только обеспечивает достижение огнезащитной эффективности, соответствующей группам I и II в условиях обработки древесины, включающих антипиреновую пропитку, но и обеспечивает получение материалов, превосходящих по прочностным характеристикам древесину, не подвергнутую огнезащитной обработке, и устойчивых по отношению к внешним климатическим условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнебиозащитное средство для древесины (варианты) | 2021 |

|

RU2768389C1 |

| Способ огнезащитной обработки поверхности металла | 2023 |

|

RU2827453C1 |

| Полиэфирное связующее пониженной горючести | 2017 |

|

RU2674210C1 |

| АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2009 |

|

RU2425069C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| Древесно-полимерные композиты пониженной горючести и способ их получения | 2018 |

|

RU2731268C2 |

| СПОСОБ СНИЖЕНИЯ ПОЖАРНОЙ ОПАСНОСТИ ДРЕВЕСИНЫ, МАТЕРИАЛОВ И КОНСТРУКЦИЙ НА ЕЕ ОСНОВЕ С ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ | 2015 |

|

RU2602611C2 |

| ИНТУМЕСЦЕНТНЫЙ КОКСООБРАЗУЮЩИЙ АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ГОРЮЧЕГО СУБСТРАТА И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2001 |

|

RU2204547C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2290299C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2005 |

|

RU2284263C1 |

Изобретение относится к средствам и способам повышения огнестойкости древесины и может быть использовано для огнезащитной обработки строительных материалов из дерева, деревянных конструкций и других изделий из древесины. Описан антипирен, представляющий собой водный состав, содержащий смесь продуктов жидкофазного окисления субстрата растительного происхождения воздухом в водной среде в присутствии щелочи и соли двухвалентного металла, отличающийся тем, что указанный субстрат представляет собой смесь древесной муки хвойных пород и дробленого зерна риса, взятых в количественных соотношениях, % мас.: древесная мука хвойных пород - 60-40, дробленое зерно риса - 40-60, а их совместное окисление проводят под давлением 3-5 атм. Описан способ получения антипирена и способ огнезащитной обработки древесины. Технический результат: предложен продукт с хорошими антипиреновыми свойствами. 3 н. и 7 з.п. ф-лы, 3 табл., 11 пр.

1. Антипирен, представляющий собой водный состав, содержащий смесь продуктов жидкофазного окисления субстрата растительного происхождения воздухом в водной среде в присутствии щелочи и соли двухвалентного металла, отличающийся тем, что указанный субстрат представляет собой смесь древесной муки хвойных пород и дробленого зерна риса, взятых в количественных соотношениях (% масс.):

а их совместное окисление проводят под давлением 3-5 атм.

2. Антипирен по п. 1, отличающийся тем, что содержание комбинированного субстрата в исходной, взятой для окисления, смеси составляет 20-22% масс.

3. Способ получения антипирена по п. 1, включающий жидкофазное окисление субстрата растительного происхождения воздухом в водной среде в присутствии щелочи и соли двухвалентного металла, отличающийся тем, что указанный субстрат растительного происхождения представляет собой смесь древесной муки хвойных пород и дробленого зерна риса, взятых в количественных соотношениях (% масс.):

а их совместное окисление проводят под давлением 3-5 атм.

4. Способ по п. 3, отличающийся тем, что в качестве соли двухвалентного металла используют CuSO4×5H2O.

5. Способ по п. 3, отличающийся тем, что окисление ведут в течение 10-14 часов.

6. Способ огнезащитной обработки древесины включает пропитку древесины антипиреном, отличающийся тем, что в качестве антипирена используют водный состав, содержащий смесь продуктов жидкофазного окисления комбинированного субстрата, включающего древесную муку хвойных пород и дробленое зерно риса, взятых в количественных соотношениях (% масс.):

а их совместное окисление проводят воздухом под давлением 3-5 атм в присутствии щелочи и соли двухвалентного металла.

7. Способ по п. 6, отличающийся тем, что пропитка древесины представляет собой вакуумную пропитку.

8. Способ по п. 7, отличающийся тем, что вакуумную пропитку осуществляют в форме чередования операций, включающих вакуумирование при комнатной температуре древесины, погруженной в антипирен по п. 1, и последующую пропитку древесины в том же антипирене при атмосферном давлении при комнатной температуре, после чего проводят высушивание древесины на воздухе при комнатной температуре.

9. Способ по п. 6, отличающийся тем, что пропитку древесины проводят при атмосферном давлении.

10. Способ по любому из пп. 7-9, отличающийся тем, что он дополнительно включает поверхностную обработку древесины антипиреном по п. 1.

| ИНТУМЕСЦЕНТНЫЙ КОКСООБРАЗУЮЩИЙ АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ГОРЮЧЕГО СУБСТРАТА И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2001 |

|

RU2204547C2 |

| US 9005642 B2, 14.04.2015 | |||

| US 20080054230 A1, 06.03.2008 | |||

| US 8080186 B1, 20.12.2011 | |||

| WO 2012021146 A1, 16.02.2012 | |||

| US 4382884 A1, 10.05.1983. | |||

Авторы

Даты

2018-12-05—Публикация

2018-01-22—Подача