ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к узлу грузовой балки из углепластиковых (выполненных из полимера, усиленного углеродными волокнами) компонентов, сформированных вместе для формирования цельного узла, выполненного с возможностью прикрепления к килевому шпангоуту воздушного летательного аппарата. Компоненты этого узла могут быть сформированы на основе нетрадиционной схемы укладки углепластиковых слоев.

УРОВЕНЬ ТЕХНИКИ

Известные узлы грузовой балки сформированы из множества углепластиковых компонентов, скомбинированных вместе посредством крепежных элементов. Этот узел грузовой балки содержит углепластиковую грузовую балку, имеющую верхнюю полку или хорду и нижнюю полку или хорду. С углепластиковой грузовой балкой посредством множества крепежных элементов соединены множество углепластиковых грузовых стоек, в общем случае шесть (6) отдельных стоек. Стойки углепластиковой грузовой балки также содержат две полки или хорды. При скреплении углепластиковых стоек с углепластиковой грузовой балкой хорды углепластиковых грузовых стоек должны быть ориентированы в отличающемся направлении по сравнению с хордами углепластиковой грузовой балки. Например, нижняя хорда углепластиковой грузовой балки может быть обращена назад к задней части воздушного летательного аппарата, а хорды углепластиковых грузовых стоек могут быть обращены вперед к передней части воздушного летательного аппарата. Хорды указанных компонентов должны быть скреплены друг с другом своими задними частями. Затем углепластиковые грузовые стойки могут быть соединены с килевым шпангоутом воздушного летательного аппарата.

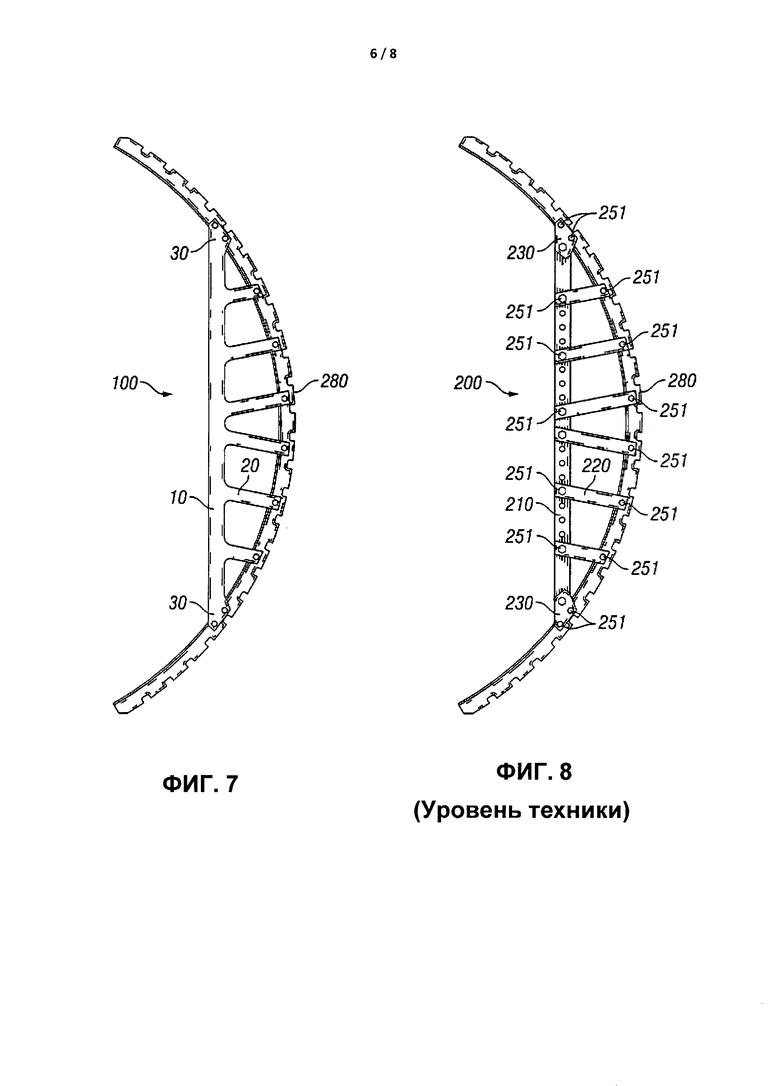

На ФИГ. 8 показан известный узел 200 грузовой балки, соединенной с килевым шпангоутом 280. Каждая стойка 220 должна быть соединена с грузовой балкой 210 множеством крепежных элементов 251. Схожим образом, каждая с-образная стыковая пластина 230 должна быть соединена с концом грузовой балки 210 множеством крепежных элементов 251.

Как раскрыто выше, для соединения углепластиковой с-образной стыковой пластины с каждым концом углепластиковой грузовой балки используются крепежные элементы. При этом для нижних хорд углепластиковых с-образных стыковых пластин и нижней хорды углепластиковой грузовой балки необходимо, чтобы хорды каждого компонента были обращены в отличающемся направлении при соединении друг с другом. Углепластиковые с-образные стыковые пластины также соединяют этот узел с килевым шпангоутом воздушного летательного аппарата. Для конструирования узла грузовой балки необходимо произвести соединение друг с другом девяти (9) отдельных деталей, чтобы сформировать узел, который затем должен быть соединен с килевым шпангоутом воздушного летательного аппарата. Известная углепластиковая грузовая балка также называется балкой J-образного сечения вследствие формы своего поперечного сечения. Балка J-образного сечения образована каналом С-образного сечения и балкой Z-образной формы, закрытыми прямоугольной пластиной по всей длине грузовой балки с размещением внутри естественной полости между этими тремя компонентами заполнителя, называемого "лапшой". Конечный продукт представляет собой полученную совместным отверждением углепластиковую балку J-образного сечения.

Раскрытие, представленное в настоящем документе, произведено с учетом этих и иных обстоятельств.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Благоприятный технический результат может принести создание неразъемного узла углепластиковой грузовой балки, выполненного с возможностью соединения с килевым шпангоутом воздушного летательного аппарата. Благоприятный технический результат может принести создание неразъемного узла углепластиковой грузовой балки, в котором обеспечена возможность того, что его хорды обращены в одном и том же в направлении при присоединении к воздушному летательному аппарату. Благоприятный технический результат может принести создание неразъемного узла углепластиковой грузовой балки, для которого не требуется использования заполнителя типа "лапша".

Одна конфигурация узла грузовой балки для воздушного летательного аппарата содержит углепластиковую грузовую балку, множество углепластиковых стоек, присоединенных к грузовой балке с образованием выполненной заодно конструкции;

первую углепластиковую с-образную стыковую пластину, присоединенную к первому концу грузовой балки с образованием выполненной заодно конструкции; и вторую углепластиковую с-образную стыковую пластину, присоединенную ко второму концу грузовой балки с образованием выполненной заодно конструкции. Указанное множество углепластиковых стоек могут быть выполнены с возможностью прикрепления к килевому шпангоуту воздушного летательного аппарата. Первая и вторая углепластиковые с-образные стыковые пластины могут быть выполнены с возможностью прикрепления к килевому шпангоуту воздушного летательного аппарата, углепластиковая грузовая балка и указанное множество углепластиковых стоек может содержать множество углепластиковых слоев, выполненных с нетрадиционной укладкой. Указанные выполненные заодно компоненты узла углепластиковой грузовой балки могут каждый содержать две полки, из которых каждая может быть ориентирована в одном направлении.

Узел грузовой балки может содержать по меньшей мере один утолщенный выступ, включающий в себя дополнительные углепластиковые слои на сопряжении между углепластиковой грузовой балкой и одной углепластиковой стойкой. Сопряжение между углепластиковой грузовой балкой и углепластиковой стойкой может содержать закругление полки. Узел грузовой балки может содержать наклонный элемент на каждом конце указанного сопряжения между углепластиковой грузовой балкой и углепластиковой стойкой. Узел грузовой балки может содержать множество чередующихся прорезей в сопряжении между углепластиковой грузовой балкой и углепластиковой стойкой. Чередующиеся прорези могут быть выполнены с возможностью обеспечения передачи нагрузок между углепластиковой грузовой балкой и углепластиковой стойкой на указанном сопряжении. Верхняя полка углепластиковой грузовой балки может содержать по меньшей мере один утолщенный выступ, включающий в себя дополнительные углепластиковые слои. Верхняя полка углепластиковой грузовой балки может содержать множество утолщенных выступов, включающих в себя дополнительные углепластиковые слои. Каждый выступ из указанного множества утолщенных выступов может быть размещен выше одной углепластиковой стойки.

Способ изготовления неразъемного узла углепластиковой грузовой балки для воздушного летательного аппарата включает формирование углепластиковой грузовой балки из множества углепластиковых слоев, имеющей первую толщину, верхнюю полку и нижнюю полку. Способ включает формирование множества углепластиковых стоек, которые выступают от нижней полки углепластиковой грузовой балки, из множества углепластиковых слоев, имеющих вторую толщину. Углепластиковые слои углепластиковых стоек комбинируют с углепластиковыми слоями углепластиковой грузовой балки для формирования сопряжения, имеющего третью толщину, превосходящую первую толщину углепластиковой грузовой балки и превосходящую вторую толщину углепластиковых стоек. Способ включает формирование двух углепластиковых с-образных стыковых пластин из множества углепластиковых слоев. Углепластиковые слои каждой углепластиковой с-образной стыковой пластины комбинируют с углепластиковыми слоями, расположенными на конце углепластиковой грузовой балки. Формируют неразъемный узел, содержащий указанную углепластиковую грузовую балку, углепластиковые стойки и углепластиковые с-образные стыковые пластины.

Способ может включать выполнение углепластиковых слоев с нетрадиционной схемой укладки для формирования утолщенного выступа на каждом месте соприкосновения углепластиковой грузовой балки и каждой стойки из указанного множества углепластиковых стоек. Способ может включать соединение углепластиковых с-образных стыковых пластин и углепластиковых стоек с килевым шпангоутом. Способ может включать формирование утолщенных выступов вдоль верхней полки углепластиковой грузовой балки над каждой стойкой из указанного множества углепластиковых стоек, при этом утолщенные выступы сформированы посредством укладки дополнительных углепластиковых слоев. Сопряжение между каждой углепластиковой стойкой с нижней полкой углепластиковой грузовой балки содержит две криволинейные конструкции. Способ может включать выполнение прорезей в указанных двух криволинейных конструкциях каждого сопряжения между углепластиковой грузовой балкой и углепластиковыми стойками. Способ может включать выполнение указанных прорезей с чередованием для каждого сопряжения, причем выполнение прорезей с чередованием может обеспечивать передачу нагрузок между углепластиковой грузовой балкой и углепластиковой стойкой на указанном сопряжении. Способ может включать формирование наклонного элемента на каждом конце указанного сопряжения между углепластиковой грузовой балкой и каждой углепластиковой стойкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

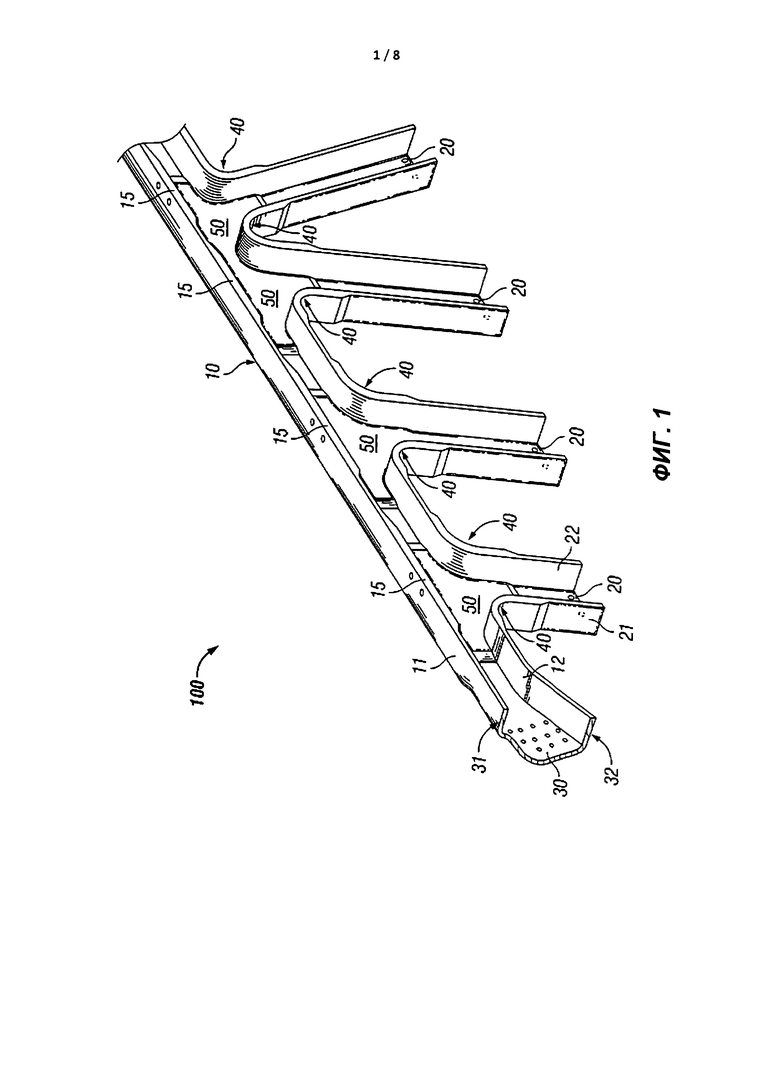

ФИГ. 1 иллюстрирует конфигурацию узла грузовой балки, имеющего углепластиковую грузовую балку с выполненными заодно углепластиковыми стойками и углепластиковыми с-образными стыковыми пластинами;

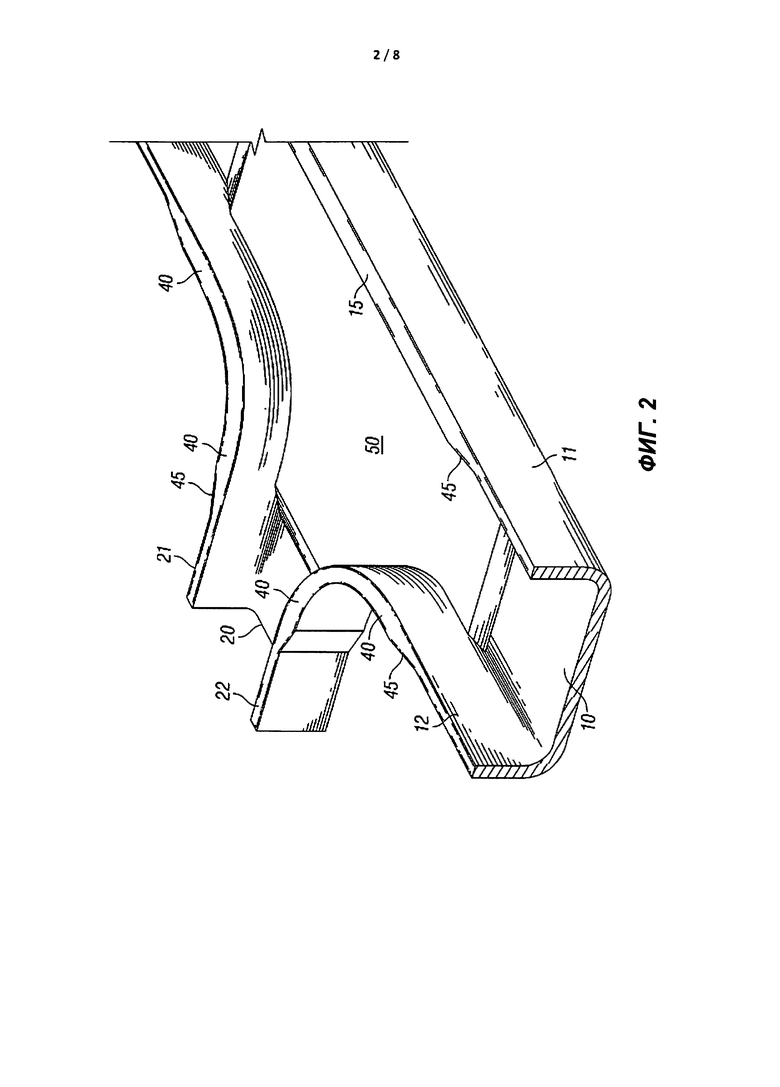

на ФИГ. 2 показан увеличенный вид сопряжения между углепластиковой грузовой балкой и углепластиковой стойкой;

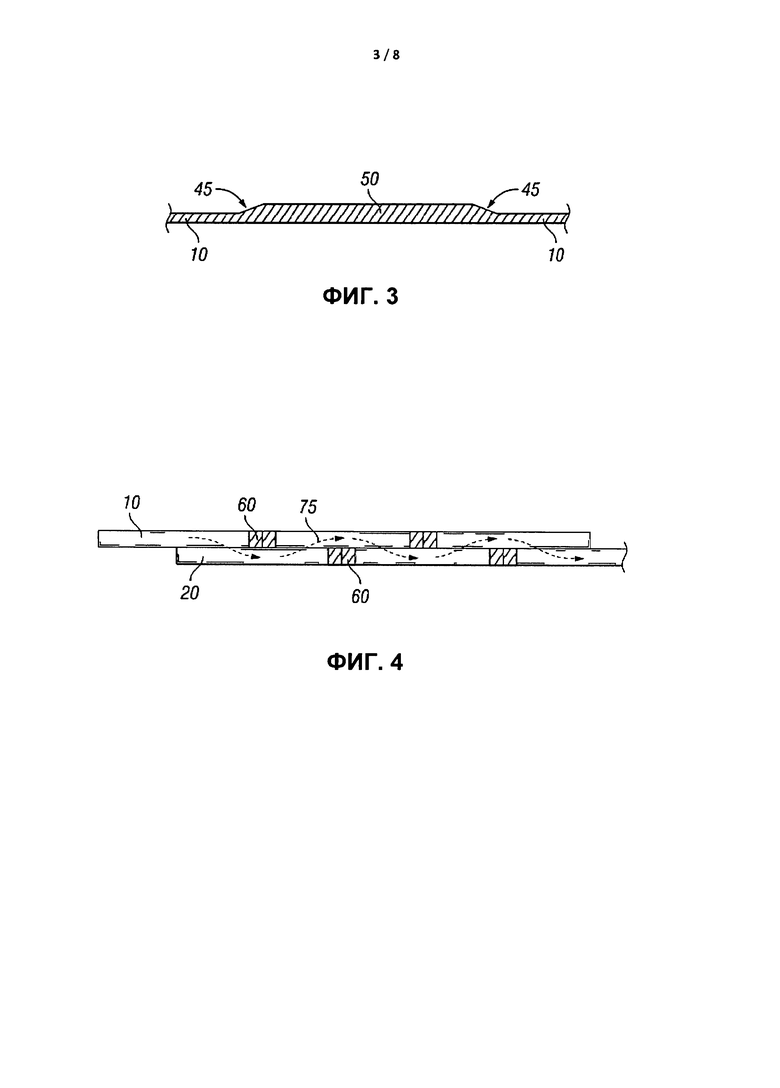

ФИГ. 3 представляет собой вид частичного сечения сопряжения между углепластиковой грузовой балкой и углепластиковой стойкой;

ФИГ. 4 представляет собой схему, на которой показана передача нагрузок между согласованной парой из слоя углепластиковой грузовой балки и слоя углепластиковой стойки, имеющих сопряжение с чередующимися местами выполнения прорезей;

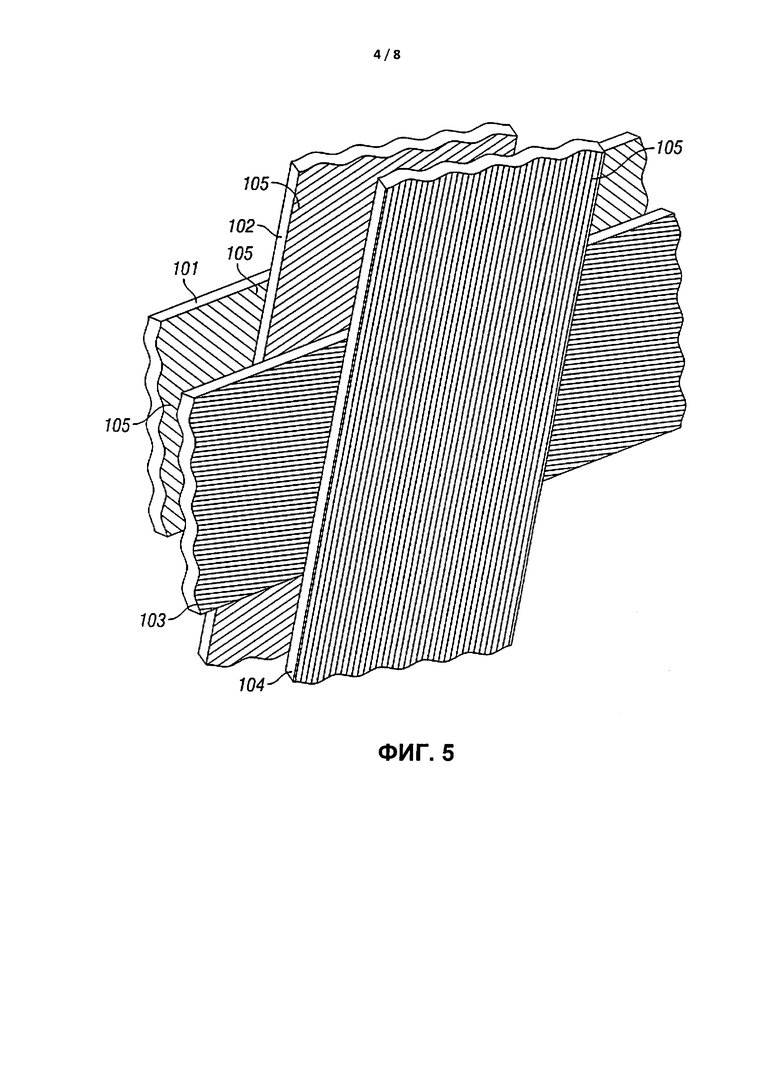

на ФИГ. 5 показаны углепластиковые слои согласованных пар углепластиковой грузовой балки и углепластиковой стойки, имеющих нетрадиционную укладку и выполненных с возможностью внутренней передачи нагрузок между углепластиковой грузовой балкой и углепластиковой стойкой и которые могут быть выполнены с возможностью формирования наклонного элемента для сопряжения между углепластиковой грузовой балкой и углепластиковой стойкой;

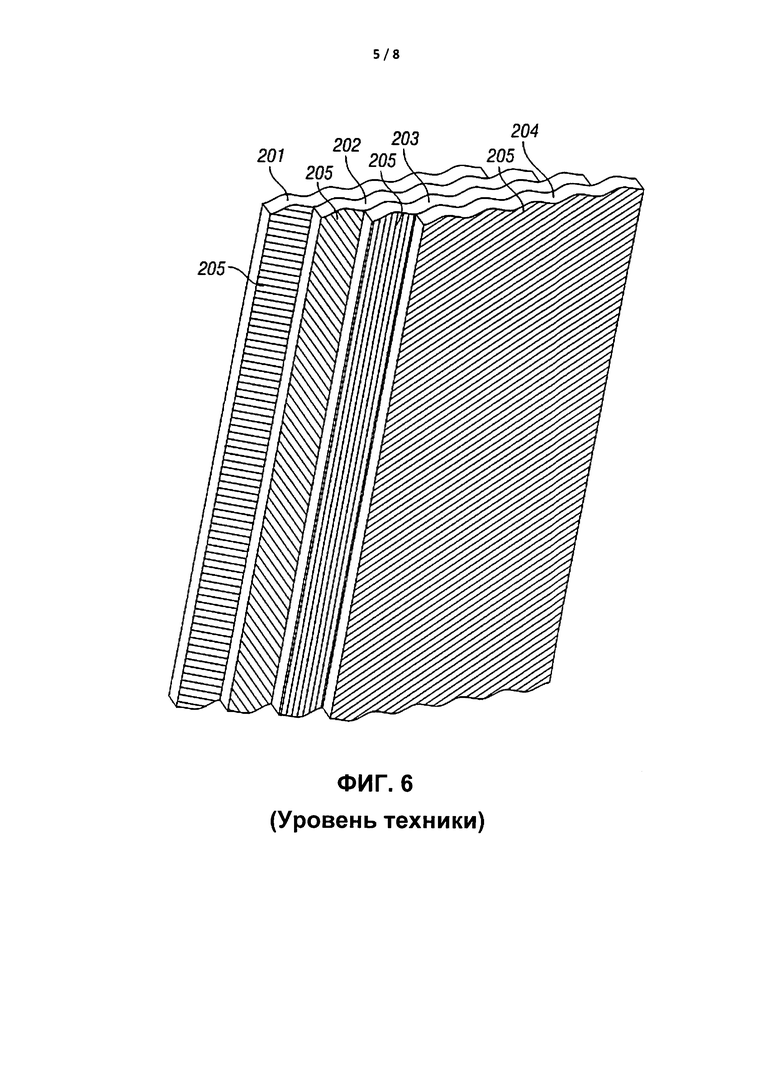

на ФИГ. 6 показана ориентация традиционной укладки с использованием приведенной в качестве примера ориентации слоев под углом 0, 90, 45 и -45 градусов;

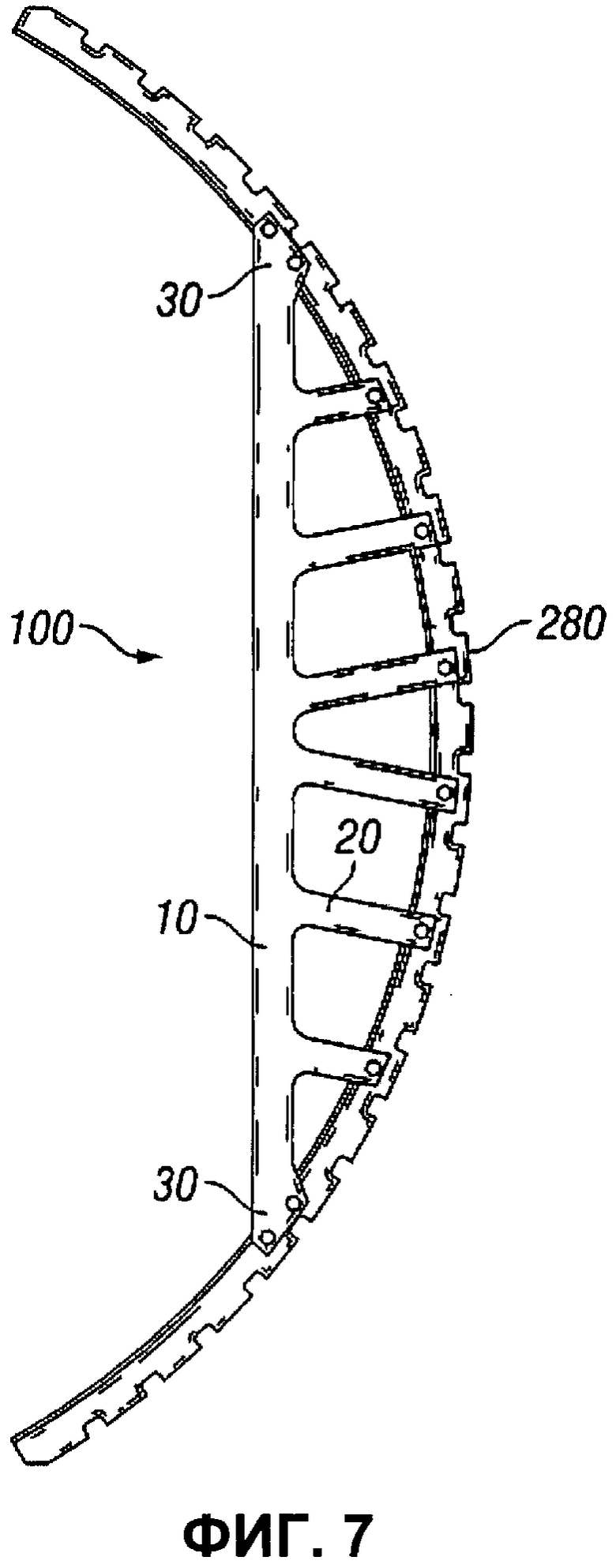

на ФИГ. 7 показана конфигурация узла грузовой балки, имеющего углепластиковую грузовую балку с выполненными заодно углепластиковыми стойками и углепластиковыми с-образными стыковыми пластинами, соединенными с килевым шпангоутом воздушного летательного аппарата;

на ФИГ. 8 показана грузовая балка, прикрепленная болтами к с-образным стыковым пластинам и стойкам, при этом с-образные стыковые пластины и стойки соединены с килевым шпангоутом воздушного летательного аппарата;

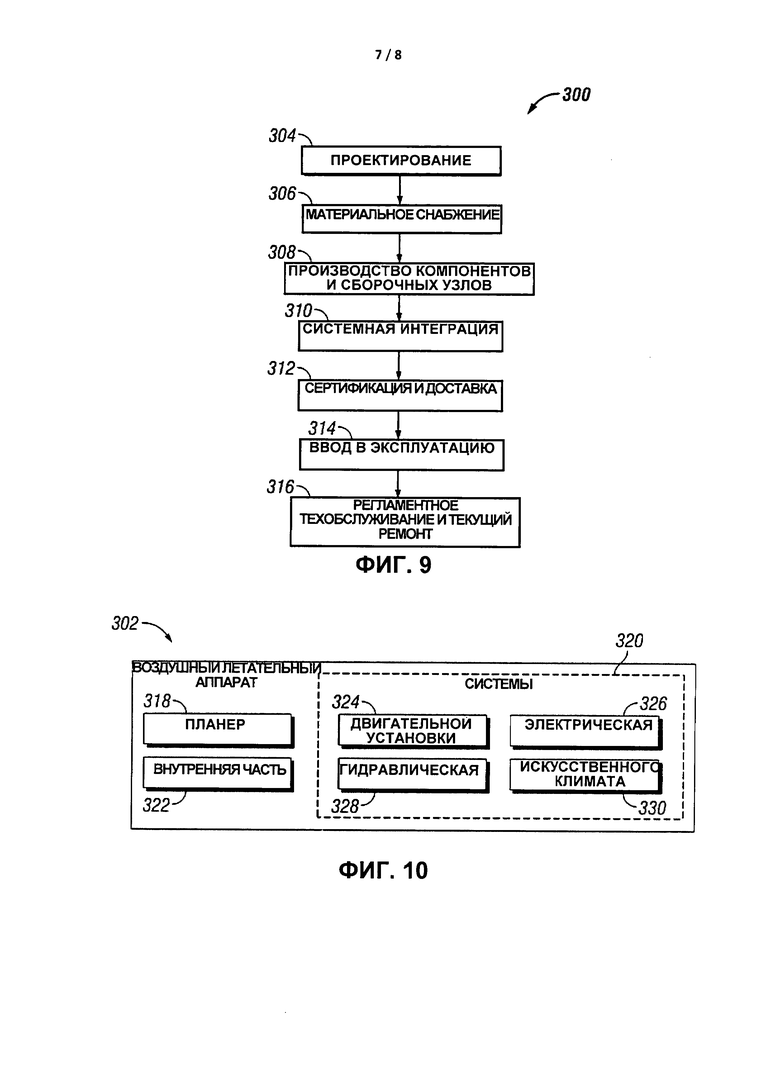

ФИГ. 9 представляет собой иллюстрацию схемы последовательности операций методологии изготовления воздушного летательного аппарата и его текущего ремонта;

ФИГ. 10 представляет собой иллюстрацию блок-схемы воздушного летательного аппарата; и

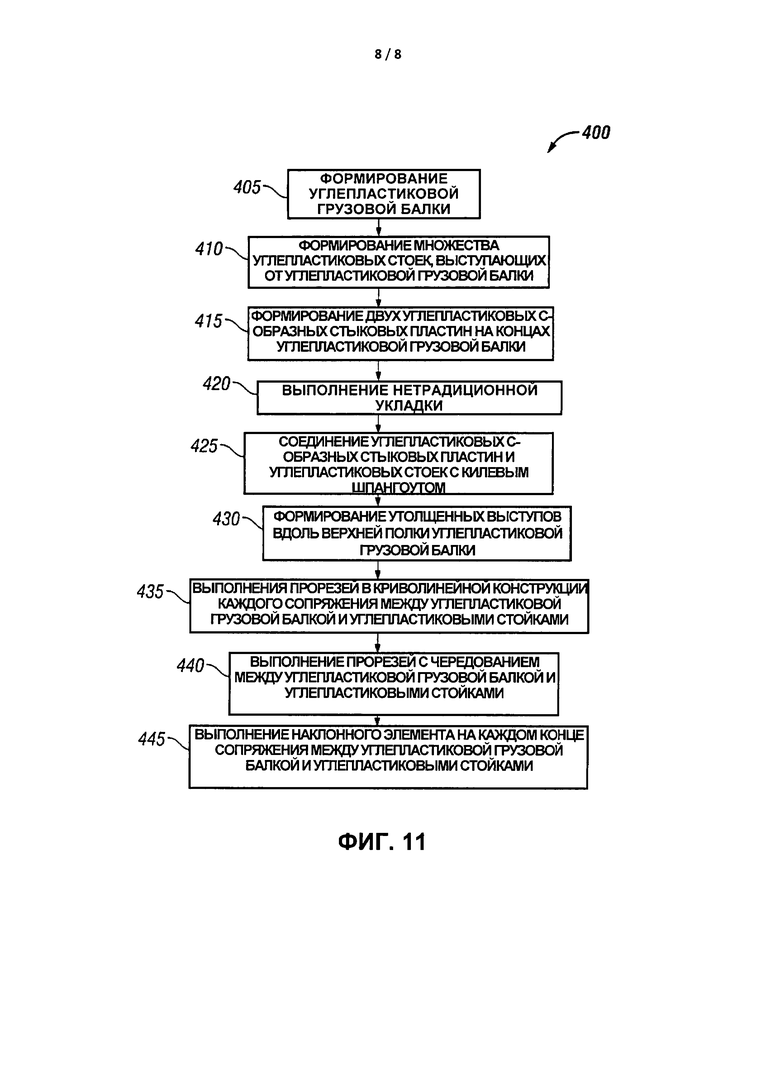

ФИГ. 11 представляет собой схему последовательности операций способа изготовления неразъемного узла углепластиковой грузовой балки.

Хотя приведенное раскрытие допускает различные модификации и альтернативные формы, конкретные варианты осуществления изобретения показаны в качестве примера на чертежах и будут описаны здесь подробно. Однако следует отметить, что приведенное раскрытие не следует ограничивать конкретными раскрытыми формами. Напротив, следует считать, что приведенное раскрытие охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как определено прилагаемой формулой изобретения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

На ФИГ. 1 показан выполненный заодно неразъемный узел углепластиковой балки, который может быть сформирован из множества углепластиковых компонентов. Такой выполненный заодно неразъемный узел углепластиковой балки может представлять собой узел 100 грузовой балки, выполненный с возможностью соединения с килевым шпангоутом 280 (показано на ФИГ. 7) воздушного летательного аппарата. Узел 100 грузовой балки содержит углепластиковую грузовую балку 10, соединенную с множеством углепластиковых стоек 20. Углепластиковые стойки 20 выполнены с возможностью соединения узла 100 грузовой балки с килевым шпангоутом 280. С каждым концом углепластиковой грузовой балки 10 соединена углепластиковая с-образная стыковая пластина 30. Углепластиковые с-образные стыковые пластины 30 также выполнены с возможностью соединения узла 100 грузовой балки с килевым шпангоутом 280. Каждый компонент узла 100 грузовой балки имеет свою собственную традиционную укладку на основе системы уникальной местной ориентации слоя с прикреплением к каждому отдельному компоненту. Однако посредством объединения слоев углепластиковой стойки 20 вместе со слоями углепластиковой грузовой балки 10 в месте утолщенного выступа предлагаемая новая объединенная укладка может быть выполнена в виде нетрадиционной укладки. Традиционная укладка в настоящем документе определяется как укладка углепластиковых слоев, содержащая волокна, имеющие только одну из четырех конкретных ориентации. Эти ориентации составляют ноль (0) градусов, сорок пять (45) градусов, отрицательные сорок пять (-45) градусов или девяносто (90) градусов. Нетрадиционная укладка представляет собой укладку, которая содержит по меньшей мере один слой, в котором волокна имеют ориентацию, отличную от перечисленных выше четырех традиционных ориентации. Множество слоев с нетрадиционной укладкой могут содержать волокна, имеющие ориентацию, отличную от указанных четырех традиционных ориентации. Кроме того, нетрадиционная укладка может содержать слои с волокнами, имеющими одну из традиционных ориентации, скомбинированные со слоями, имеющими нетрадиционно ориентированные волокна.

Слои углепластиковых компонентов (грузовой балки 10, стоек 20 и с-образных стыковых пластин 30) сформированы вместе на соответствующих сопряжениях для формирования выполненного заодно узла в отличие от известного узла, для которого необходимо соединение вместе каждого компонента крепежными элементами. Области 40 и 50 сопряжения между каждым компонентом могут быть выполнены утолщенными вследствие комбинирования слоев от каждого из указанных компонентов, как подробно описано ниже. Каждый из компонентов узла 100 грузовой балки может содержать две полки или хорды. Выполнение компонентов заодно для формирования цельного узла 100 грузовой балки может обеспечить возможность того, что полки каждого компонента обращены в одном направлении. Как раскрыто выше, известные узлы грузовой балки не обеспечивают возможности такого ориентирования, при котором все полки или хорды этого узла могут быть обращены в одном направлении. Нижняя хорда или полка грузовой балки известного узла грузовой балки мешает прикреплению стоек к грузовой балке. Таким образом, грузовую балку поворачивали на 180 градусов, так что стойки были присоединены к лицевой стороне грузовой балки напротив указанных полок. А это приводит к тому, что полки стоек обращены в другом направлении по сравнению с полками грузовой балки.

Углепластиковая грузовая балка 10 содержит верхнюю полку или хорду 11 и нижнюю полку или хорду 12. Каждая углепластиковая стойка 20 содержит левую полку или хорду 21 и правую полку или хорду 22. Каждая углепластиковая с-образная стыковая пластина 30 содержит верхнюю полку или хорду 31 и нижнюю полку или хорду 32. Там, где полки указанных компонентов встречаются, углепластиковые слои могут быть сформированы вместе для создания утолщенной области утолщенного выступа. Например, левая полка 21 углепластиковой стойки 20 может быть образована из 18 слоев, а нижняя полка 12 углепластиковой грузовой балки 10 также может быть образована из 18 слоев, а при совместном формировании область 40 сопряжения полок 21 и 12 может быть образована из 36 слоев с обеспечением большей прочности. Область 40 сопряжения полок 21 и 12 может быть сформирована в виде криволинейного элемента или закругления полки. Схожим образом, область 50 сопряжения для перемычки углепластиковой грузовой балки 10 с углепластиковой стойкой 20 может иметь комбинированную толщину, сочетающую слои указанных двух компонентов. Верхняя полка 11 углепластиковой грузовой балки 10 может содержать области 15 утолщенного выступа непосредственно выше местоположения каждой углепластиковой стойки 20. Области 15 утолщенного выступа могут иметь большую толщину, образуемую укладкой большего количества углепластиковых слоев, для придания большей прочности узлу 100 грузовой балки.

На ФИГ. 2 показан увеличенный вид области 40 сопряжения, сформированной в виде криволинейного элемента между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20, а также сопряжение 50 между указанными двумя компонентами. Наклонный элемент 45 может быть сформирован на краях сопряжении 40 и 50 для постепенного увеличения толщины углепластиковых слоев от толщины одного компонента до толщины полученных комбинированных компонентов. Наклонный элемент 45 может предпочтительно иметь уклон приблизительно 1:10. Формирование наклонного элемента 45 будет более подробно раскрыто ниже. В углепластиковых слоях на сопряжении 40 могут быть прорезаны прорези 60 (показано на ФИГ. 4) для образования криволинейного элемента, имеющего плавную кривизну, а также для обеспечения передачи нагрузок между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20 на сопряжении 40. На ФИГ. 3 показан вид частичного сечения области 50 сопряжения между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20. Область 50 сопряжения содержит наклонный элемент 45, который постепенного увеличивает толщину углепластиковых слоев на углепластиковой грузовой балке 10 до указанной скомбинированной толщины углепластиковых слоев углепластиковой грузовой балки 10 и углепластиковой стойки 20 на сопряжении 50.

ФИГ. 4 представляет собой схематическое представление передачи нагрузок (показано стрелкой 75) между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20. Размещение прорезей 60 с чередованием в углепластиковых слоях на указанном сопряжении между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20 может способствовать передаче нагрузок между указанными двумя компонентами на указанном сопряжении. Размещение прорезей 60 с чередованием может способствовать созданию одинарной конструкции между указанными двумя отдельными компонентами, сформированными вместе для формирования единого узла.

На ФИГ. 5 показана возможная конфигурация углепластиковых слоев 101-104 для внутренней передачи нагрузок между углепластиковой грузовой балкой 10 (показано на ФИГ. 1) и углепластиковой стойкой 20 (показано на ФИГ. 1). Слои 101 и 103 могут быть слоями от углепластиковой грузовой балки 10, которые объединены со слоями 102 и 104 от углепластиковой стойки 20 в области 50 сопряжения между углепластиковой грузовой балкой 10 и углепластиковой стойкой 20. Объединение слоев между компонентами облегчает внутреннюю передачу нагрузок между этими двумя соединенными компонентами.

На ФИГ. 5 также показана возможная конфигурация углепластиковых слоев 101-104 для формирования наклонного элемента 45 (показано на ФИГ. 2), чтобы осуществлять переход от первой толщины углепластиковой грузовой балки 10 или второй толщины углепластиковой стойки 20 к области сопряжения (40 или 50), в которой слои от указанных двух компонентов (углепластиковой грузовой балки 10 и углепластиковой стойки 20) сформированы вместе с получением третьей толщины и формированием одинарного узла 100 грузовой балки. Первая толщина углепластиковой грузовой балки 10 и вторая толщина углепластиковой стойки 20 могут быть одними и теми же. Углепластиковые слои 101-104 могут быть образованы нетрадиционной укладкой, означающей, что по меньшей мере один из углепластиковых слоев 101-104 содержит волокна, ориентированные под углом, отличным от ноля (0) градусов, сорока пяти градусов (45), отрицательных сорока пяти градусов (-45) или девяноста (90) градусов. Ориентация волокон на углепластиковых слоях 101-104, имеющих нетрадиционную укладку, показана линиями 105. Наклонный элемент 45 для перехода от первой толщины к области 40 и/или 50 сопряжения между двумя компонентами может быть сформирован посредством снижения краев некоторых углепластиковых слоев для постепенного увеличения толщины углепластиковых слоев при формировании наклонного элемента 45. В предпочтительном варианте осуществления изобретения наклонный элемент 45 может иметь уклон 10:1. Однако уклон и формирование наклонного элемента могут быть изменены по усмотрению специалиста в данной области техники после ознакомления с принципами приведенного раскрытия изобретения.

На ФИГ. 6 показаны углепластиковые слои 201-204, сформированные на основе традиционной укладки. Линии 205 обозначают ориентацию волокон на каждом слое из углепластиковых слоев 201-204. Волокна 205 на слое 201 ориентированы под углом девяносто (90) градусов. Волокна 205 на слое 202 ориентированы под углом сорок пять (45) градусов. Волокна 205 на слое 203 ориентированы под углом ноль (0) градусов. Волокна 205 на слое 204 ориентированы под углом минус сорок пять (-45) градусов. Эта схема может быть повторена с дополнительными слоями до получения необходимой толщины углепластиковых слоев. Таким образом из углепластиковых слоев 201-204 может быть сформирован компонент с традиционной укладкой.

На ФИГ. 7 показан узел 100 грузовой балки, соединенный с килевым шпангоутом 280. Узел 100 грузовой балки содержит часть 10 углепластиковой грузовой балки, множество углепластиковых стоек 20 и две углепластиковые с-образные стыковые пластины 30. Часть 10 углепластиковой грузовой балки, множество углепластиковых стоек 20, и углепластиковые с-образные стыковые пластины 30 могут быть сформированы вместе с использованием традиционной и нетрадиционной укладок для формирования выполненного заодно неразъемного узла 100 грузовой балки, который может быть прикреплен к килевому шпангоуту 280 на углепластиковых стойках 20 и углепластиковых с-образных стыковых пластинах 30. Неразъемный узел 100 углепластиковой грузовой балки обеспечивает создание цельного выполненного заодно узла с уменьшением количества крепежных элементов, которые могут быть использованы для присоединения этого узла к планеру воздушного летательного аппарата.

Со ссылкой на ФИГ. 9-10 варианты реализации изобретения настоящего изобретения могут быть описаны в контексте способа 300 изготовления воздушного летательного аппарата и его текущего ремонта, как показано на ФИГ. 9, и воздушного летательного аппарата 302, как показано на ФИГ. 10. Во время подготовки производства примерный способ 300 может включать проектирование 304 воздушного летательного аппарата 302 и материальное снабжение 306. Во время изготовления осуществляют производство 308 компонентов и сборочных узлов и системную интеграцию 310 воздушного летательного аппарата 302. После этого воздушный летательный аппарат 302 может пройти через стадию сертификации и доставки 312 для ввода в эксплуатацию 314. При эксплуатации 314 пользователем воздушный летательный аппарат 302 подпадает под регламентное техобслуживание и текущий ремонт 316 (которые также могут включать модернизацию, перенастройку, переоборудование и т.п.).

Каждый из процессов способа 300 может быть выполнен или осуществлен системотехническим предприятием, третьей стороной и/или оператором (например, пользователем). По замыслу этого описания системотехническое предприятие может содержать, например, без ограничения, любое количество авиационных производителей и основных системных субподрядчиков; третья сторона может содержать, например, без ограничения, любое количество продавцов, субподрядчиков и поставщиков; а оператор может представлять собой, например, без ограничения, авиакомпанию, лизинговую компанию, военное ведомство, обслуживающую организацию и тому подобное.

Как показано на ФИГ. 10, воздушный летательный аппарат 302, изготовленный приведенным в качестве примера способом 300, может содержать планер 318 с множеством систем 320 и внутренней частью 322. Примеры систем 320 высокого уровня включают одну двигательную установку 324 или большее количество таких установок, электрическую систему 326, гидравлическую систему 328 и систему 330 искусственного климата. Может быть включено любое количество других систем. Хотя показан пример, относящийся к аэрокосмической промышленности, конфигурации настоящего изобретения могут быть применены для других отраслей промышленности, таких как автомобильная промышленность.

Устройства и способы, реализуемые согласно настоящему документу, могут быть применены во время по меньшей мере одного из этапов способа 300 изготовления воздушного летательного аппарата и его текущего ремонта. Например, компоненты или сборочные узлы, соответствующие процессу 308 производства, могут быть изготовлены или произведены аналогично компонентам или сборочным узлам, изготавливаемым при эксплуатации 314 воздушного летательного аппарата 302. Также один или большее количество вариантов реализации устройства, вариантов реализации способа или их комбинация могут быть использованы во время производственных этапов 308 и 310, например, для существенного ускорения сборки или уменьшения стоимости воздушного летательного аппарата 302. Схожим образом один или большее количество вариантов реализации устройства, вариантов реализации способа или их комбинация могут быть использованы при эксплуатации 314 воздушного летательного аппарата 302, например и без ограничения, для регламентного техобслуживания и текущего ремонта 316.

На ФИГ. 11 показан способ 400 изготовления неразъемного узла углепластиковой грузовой балки, который включает операцию 405 формирования углепластиковой грузовой балки из множества углепластиковых слоев, при этом углепластиковая грузовая балка имеет первую толщину, верхнюю полку и нижнюю полку. Способ 400 включает операцию 410 формирования множества углепластиковых стоек, которые выступают от нижней полки углепластиковой грузовой балки, из множества углепластиковых слоев, при этом углепластиковые стойки имеют вторую толщину. Углепластиковые слои углепластиковых стоек комбинируют с углепластиковыми слоями углепластиковой грузовой балки для формирования сопряжения, имеющего третью толщину, превосходящую первую толщину углепластиковой грузовой балки или вторую толщину углепластиковых стоек. Первая толщина углепластиковой грузовой балки 10 и вторая толщина углепластиковой стойки 20 могут быть одними и теми же. Способ 400 включает операцию 415 формирования двух углепластиковых с-образных стыковых пластин из множества углепластиковых слоев. Углепластиковые слои каждой углепластиковой с-образной стыковой пластины комбинируют с углепластиковыми слоями, расположенными на конце углепластиковой грузовой балки. В результате сформирован неразъемный узел, содержащий углепластиковую грузовую балку, углепластиковые стойки и углепластиковые с-образные стыковые пластины.

Способ 400 может включать операцию 420 выполнения углепластиковых слоев с нетрадиционной схемой укладки для формирования углепластиковой грузовой балки, указанного множества углепластиковых стоек, и углепластиковых с-образных стыковых пластин. Способ 400 может включать операцию 425 соединения углепластиковых с-образных стыковых пластин и углепластиковых стоек с килевым шпангоутом. Способ 400 может включать операцию 430 формирования утолщенных выступов вдоль верхней полки или хорды углепластиковой грузовой балки. Утолщенные выступы могут быть сформированы выше местоположения каждой стойки из указанного множества углепластиковых стоек. Указанные утолщенные выступы могут быть сформированы посредством укладки дополнительных углепластиковых слоев. Способ 400 может включать операцию 435 выполнения прорезей в двух криволинейных конструкциях каждого сопряжения между углепластиковой грузовой балкой и углепластиковыми стойками. Способ 400 может включать операцию 440 выполнения прорезей с чередованием между углепластиковой грузовой балкой и углепластиковыми стойками для каждого сопряжения. Выполнение прорезей с чередованием может обеспечивать передачу нагрузок между углепластиковой грузовой балкой и углепластиковыми стойками на каждом сопряжении. Способ 400 может включать операцию 445 выполнения наклонного элемента на каждом конце сопряжения между углепластиковой грузовой балкой и каждой углепластиковой стойкой.

Кроме того, представленное раскрытие содержит варианты осуществления изобретения согласно следующим пунктами:

1. Узел грузовой балки для воздушного летательного аппарата, содержащий:

углепластиковую грузовую балку;

множество углепластиковых стоек, присоединенных к грузовой балке с образованием выполненной заодно конструкции;

первую углепластиковую с-образную стыковую пластину, присоединенную к первому концу грузовой балки с образованием выполненной заодно конструкции; и

вторую углепластиковую с-образную стыковую пластину, присоединенную ко второму концу грузовой балки с образованием выполненной заодно конструкции.

2. Узел по пункту 1, в котором указанное множество углепластиковых стоек выполнены с возможностью прикрепления к килевому шпангоуту.

3. Узел по пункту 2, в котором первая и вторая и углепластиковые с-образные стыковые пластины выполнены с возможностью прикрепления к килевому шпангоуту.

4. Узел по пункту 1, в котором углепластиковая грузовая балка и указанное множество углепластиковых стоек содержат множество углепластиковых слоев, выполненных с нетрадиционной укладкой.

5. Узел по пункту 1, в котором углепластиковая грузовая балка, множество углепластиковых стоек, первая углепластиковая с-образная стыковая пластина и вторая углепластиковая с-образная стыковая пластина каждые содержат две полки.

6. Узел по пункту 5, в котором указанные две полки углепластиковой грузовой балки, множество углепластиковых стоек, первая углепластиковая с-образная стыковая пластина и вторая углепластиковая с-образная стыковая пластина каждые ориентированы в первом направлении.

7. Узел по пункту 1, кроме того содержащий по меньшей мере один утолщенный выступ, включающий в себя дополнительные углепластиковые слои на сопряжении между углепластиковой грузовой балкой и одной углепластиковой стойкой.

8. Узел по пункту 7, в котором сопряжение между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой содержит закругление полки.

9. Узел по пункту 8, кроме того содержащий наклонный элемент на каждом конце сопряжения между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой.

10. Узел по пункту 9, кроме того содержащий множество чередующихся прорезей в сопряжении между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой, при этом множество чередующихся прорезей выполнены с возможностью обеспечения передачи нагрузок между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой на указанном сопряжении.

11. Узел по пункту 1, в котором верхняя полка углепластиковой грузовой балки содержит по меньшей мере один утолщенный выступ, включающий в себя дополнительные углепластиковые слои.

12. Узел по пункту 1, кроме того содержащий множество утолщенных выступов, включающих в себя дополнительные углепластиковые слои вдоль верхней полки углепластиковой грузовой балки, причем каждый выступ из указанного множества утолщенных выступов размещен выше одной углепластиковой стойки.

13. Способ изготовления неразъемного узла углепластиковой грузовой балки для воздушного летательного аппарата, включающий:

формирование углепластиковой грузовой балки из первого множества углепластиковых слоев, при этом углепластиковая грузовая балка имеет первую толщину, верхнюю полку и нижнюю полку;

формирование множества углепластиковых стоек, которые выступают от нижней полки углепластиковой грузовой балки, из второго множества углепластиковых слоев, при этом множество углепластиковых стоек имеет вторую толщину, а второе множество углепластиковых слоев из указанного множества углепластиковых стоек скомбинировано с первым множеством углепластиковых слоев углепластиковой грузовой балки для формирования сопряжения, имеющего третью толщину, превосходящую первую толщину углепластиковой грузовой балки и превосходящую вторую толщину указанного множества углепластиковых стоек; и

формирование двух углепластиковых с-образных стыковых пластин из третьего множества углепластиковых слоев, при этом третье множество углепластиковых слоев каждой углепластиковой с-образной стыковой пластины скомбинировано с первым множеством углепластиковых слоев, расположенных на конце углепластиковой грузовой балки;

причем сформирован неразъемный узел, содержащий углепластиковую грузовую балку, множество углепластиковых стоек и две углепластиковые с-образные стыковые пластины.

14. Способ по пункту 13, кроме того включающий выполнение части первого и второго множества углепластиковых слоев с нетрадиционной схемой укладки для формирования утолщенного выступа в каждом месте соприкосновения углепластиковой грузовой балки и каждой стойкой из указанного множества углепластиковых стоек.

15. Способ по пункту 13, кроме того включающий соединение указанных двух углепластиковых с-образных стыковых пластин и указанного множества углепластиковых стоек с килевым шпангоутом.

16. Способ по пункту 13, кроме того включающий формирование утолщенных выступов вдоль верхней полки углепластиковой грузовой балки над каждой стойкой из указанного множества углепластиковых стоек, при этом утолщенные выступы сформированы посредством укладки дополнительных углепластиковых слоев.

17. Способ по пункту 13, в котором сопряжение между каждой углепластиковой стойкой с нижней полкой углепластиковой грузовой балки содержит две криволинейные конструкции.

18. Способ по пункту 17, кроме того включающий выполнение прорезей в указанных двух криволинейных конструкциях сопряжения между нижней полкой углепластиковой грузовой балки и каждыми углепластиковыми стойками.

19. Способ по пункту 18, кроме того включающий выполнение указанных прорезей с чередованием для каждого сопряжения, причем выполнение прорезей с чередованием обеспечивает передачу нагрузок между углепластиковой грузовой балкой и каждой углепластиковой стойкой на указанном сопряжении.

20. Способ по пункту 19, кроме того включающий формирование наклонного элемента на каждом конце сопряжения между нижней полкой углепластиковой грузовой балки и каждой углепластиковой стойкой.

Хотя в настоящем документе показаны и описаны различные варианты осуществления изобретения, приведенное раскрытие не является ограничивающим, при этом необходимо отметить, что приведенное раскрытие включает в себя все модификации и варианты, которые окажутся очевидными для специалиста в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУПНОТОННАЖНЫЙ КОНТЕЙНЕР | 1992 |

|

RU2040451C1 |

| УГЛОВАЯ ДВУХЛУЧЕВАЯ ОБОЙМА ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ СЕКЦИЙ ДЛИННОМЕРНОЙ ПРОДОЛЬНОЙ СЕКЦИОННОЙ КОНСТРУКЦИИ (ДПСК), ПРОФИЛЬНАЯ ДПСК СО СТЫКОВЫМ СОЕДИНЕНИЕМ СЕКЦИЙ И ВРЕМЕННЫЕ ПУТИ ПЕРЕМЕЩЕНИЯ КРУПНОГАБАРИТНЫХ И ТЯЖЕЛОВЕСНЫХ ГРУЗОВ | 2016 |

|

RU2647556C1 |

| КОНСТРУКТИВНЫЙ КОМПОНЕНТ И ФЮЗЕЛЯЖ САМОЛЕТА ИЛИ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2008 |

|

RU2475411C2 |

| ГРУЗОВОЙ ЛЮК ВЕРТОЛЁТА | 2003 |

|

RU2240955C1 |

| УСТРОЙСТВО И СПОСОБЫ СОЕДИНЕНИЯ КОМПОЗИТНЫХ СТРУКТУР ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2666593C2 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2207318C2 |

| АВАРИЙНО-СПАСАТЕЛЬНАЯ СИСТЕМА САМОЛЕТА | 2009 |

|

RU2406657C1 |

| ГРУЗОВОЙ ЛЮК ВЕРТОЛЕТА | 2000 |

|

RU2175623C1 |

| ВЫПОЛНЕННАЯ СО СТОРОНЫ КОРПУСА СОЕДИНИТЕЛЬНАЯ ДЕТАЛЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2671453C2 |

| СОЕДИНЕНИЕ ДЛЯ КОМПОЗИТНЫХ КРЫЛЬЕВ | 2013 |

|

RU2654270C2 |

Изобретение относится к узлу грузовой балки из углепластиковых компонентов, сформированных вместе для формирования цельного узла, выполненного с возможностью прикрепления к килевому шпангоуту воздушного летательного аппарата. Узел грузовой балки для воздушного летательного аппарата содержит углепластиковую грузовую балку и множество углепластиковых стоек с углепластиковыми с-образными стыковыми пластинами, каждые из которых присоединены к углепластиковой грузовой балке посредством перекрывающихся углепластиковых слоев. При этом указанное множество углепластиковых стоек выполнены с возможностью прикрепления к килевому шпангоуту. Приводит к упрощению компоновки конструкции. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Узел (100) грузовой балки для воздушного летательного аппарата, содержащий:

углепластиковую грузовую балку (10);

множество углепластиковых стоек (20), присоединенных к грузовой балке с образованием выполненной заодно конструкции;

первую углепластиковую с-образную стыковую пластину (30), присоединенную к первому концу грузовой балки с образованием выполненной заодно конструкции; и

вторую углепластиковую с-образную стыковую пластину (30), присоединенную ко второму концу грузовой балки с образованием выполненной заодно конструкции, причем

указанное множество углепластиковых стоек (20) выполнены с возможностью прикрепления к килевому шпангоуту (280).

2. Узел (100) по п. 1, в котором первая и вторая углепластиковые с-образные стыковые пластины (30) выполнены с возможностью прикрепления к килевому шпангоуту (280).

3. Узел (100) по п. 1, в котором углепластиковая грузовая балка (10) и указанное множество углепластиковых стоек (20) содержат множество углепластиковых слоев, выполненных с нетрадиционной укладкой.

4. Узел (100) по п. 1, в котором каждая из углепластиковой грузовой балки (10), множества углепластиковых стоек (20), первой углепластиковой с-образной стыковой пластины (30) и второй углепластиковой с-образной стыковой пластины (30) содержит две полки и ориентирована в первом направлении.

5. Узел (100) по любому из пп. 1-4, кроме того содержащий по меньшей мере один утолщенный выступ (15), включающий в себя дополнительные углепластиковые слои на сопряжении между углепластиковой грузовой балкой (10) и одной углепластиковой стойкой (20); причем сопряжение между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой содержит закругление полки.

6. Узел (100) по п. 5, кроме того содержащий:

наклонный элемент (45) на каждом конце сопряжения между углепластиковой грузовой балкой (10) и указанной одной углепластиковой стойкой (20); и

множество чередующихся прорезей (60) в сопряжении между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой, при этом множество чередующихся прорезей выполнены с возможностью обеспечения передачи нагрузок между углепластиковой грузовой балкой и указанной одной углепластиковой стойкой на указанном сопряжении.

7. Узел (100) по любому из пп. 1-4, в котором верхняя полка (11) углепластиковой грузовой балки (10) содержит по меньшей мере один утолщенный выступ (15), включающий в себя дополнительные углепластиковые слои.

8. Узел (100) по любому из пп. 1-4, кроме того содержащий множество утолщенных выступов (15), включающих в себя дополнительные углепластиковые слои вдоль верхней полки (11) углепластиковой грузовой балки (10), причем каждый выступ из указанного множества утолщенных выступов размещен выше одной углепластиковой стойки (20).

9. Способ изготовления неразъемного узла (100) грузовой балки для воздушного летательного аппарата, включающий:

формирование углепластиковой грузовой балки (10) из первого множества углепластиковых слоев, при этом углепластиковая грузовая балка имеет первую толщину, верхнюю полку (11) и нижнюю полку (12);

формирование множества углепластиковых стоек (20), которые выступают от нижней полки углепластиковой грузовой балки, из второго множества углепластиковых слоев, при этом множество углепластиковых стоек имеет вторую толщину, а второе множество углепластиковых слоев из указанного множества углепластиковых стоек скомбинировано с первым множеством углепластиковых слоев углепластиковой грузовой балки для формирования сопряжения (40), имеющего третью толщину, превосходящую первую толщину углепластиковой грузовой балки и превосходящую вторую толщину указанного множества углепластиковых стоек; и

формирование двух углепластиковых с-образных стыковых пластин (30) из третьего множества углепластиковых слоев, при этом третье множество углепластиковых слоев каждой углепластиковой с-образной стыковой пластины скомбинировано с первым множеством углепластиковых слоев, расположенных на конце углепластиковой грузовой балки;

причем формируют неразъемный узел, содержащий углепластиковую грузовую балку, множество углепластиковых стоек и две углепластиковые с-образные стыковые пластины.

10. Способ по п. 9, кроме того включающий выполнение части первого и второго множества углепластиковых слоев с нетрадиционной схемой укладки для формирования утолщенного выступа (15) на каждом месте соприкосновения углепластиковой грузовой балки (10) и каждой из указанного множества углепластиковых стоек (20).

11. Способ по п. 9, кроме того включающий соединение указанных двух углепластиковых с-образных стыковых пластин (30) и указанного множества углепластиковых стоек (20) с килевым шпангоутом (280).

12. Способ по любому из пп. 9-11, кроме того включающий формирование утолщенных выступов (15) вдоль верхней полки (11) углепластиковой грузовой балки (10) выше каждой из указанного множества углепластиковых стоек (20), при этом утолщенные выступы сформированы посредством укладки дополнительных углепластиковых слоев.

13. Способ по любому из пп. 9-11, в котором сопряжение (40) между каждой углепластиковой стойкой (20) с нижней полкой (12) углепластиковой грузовой балки (10) содержит две криволинейные конструкции.

14. Способ по п. 13, кроме того включающий:

выполнение прорезей (60) в указанных двух криволинейных конструкциях сопряжения (40) между нижней полкой (12) углепластиковой грузовой балки (10) и каждой углепластиковой стойкой (20);

выполнение указанных прорезей с чередованием для каждого сопряжения, причем выполнение прорезей с чередованием обеспечивает передачу нагрузок между углепластиковой грузовой балкой и каждой углепластиковой стойкой на указанном сопряжении; и

формирование наклонного элемента (45) на каждом конце указанного сопряжения между нижней полкой углепластиковой грузовой балки и каждой углепластиковой стойкой.

| КОНСТРУКТИВНЫЙ КОМПОНЕНТ С РЕБРОМ ЖЕСТКОСТИ И ПОПЕРЕЧНЫМ ЭЛЕМЕНТОМ | 2008 |

|

RU2466904C2 |

| US 2012076973 A1, 29.03.2012 | |||

| US 8342448 B2, 01.01.2013 | |||

| ФЮЗЕЛЯЖНАЯ КОНСТРУКЦИЯ ВОЗДУШНОГО СУДНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2435700C2 |

Авторы

Даты

2018-12-14—Публикация

2014-06-25—Подача