Изобретение относится к транспортировке полезных ископаемых, мусора и других грузов в жесткой таре на транспортных средствах, оборудованных подъемно-сбрасывающим устройством и опорно-направляющими роликами и может быть использовано при проектировании и изготовлении тары, выполненной в виде грузовой платформы-контейнера, торцевая стенка которого оборудована силовой петлей под подъемно-сбрасывающее устройство транспортного средства, полозами для движения по опорно-направляющим роликам транспортного средства, створчатой дверью на другом торце контейнера и опорными роликами, закрепленными под дверью на днище контейнера по обе стороны полозов.

Известен типаж крупнотоннажных роликовых контейнеров фирмы "GREIS", ФРГ, предназначенных для транспортировки домашних отбросов, прочего мусора и других грузов, транспортируемых в жесткой таре на автомашинах, платформы которых оборудованы опорно-направляющими роликами и подъемно-сбрасывающим устройством гидравлического типа (см. проспекты фирмы STAHLBEHALTERBAU GREIS CmbH, 5909, BURBACH-NIEDERESSEINDORF). Каждый из контейнеров представляет собой П-образную тару со скошенными углами возле днища, опирающуюся через поперечные ребра жесткости на продольные жесткие балки-полозы с вертикальными стойками, на торцах которых закреплена петля под захват подъемно-сбрасывающего устройства транспортного средства. Вертикальные стойки с петлей под захват, как правило, жестко связаны с торцевой стенкой контейнера, накладываясь на нее или врезаясь в объем контейнера. Со стороны дверного проема между полозами и бортами закреплены опорные ролики, на которые контейнер опускается с транспортного средства на грунт или другую опорную площадку. Борта и днище контейнеров разнотолщинные, связанные между собой стыковыми сварными продольными швами в зоне размещения днищевых скосов, что отрицательно сказывается на прочностных характеристиках обшивы, особенно при нагружении контейнера металлом. К недостаткам также следует отнести и то, что днище опирается на полозы через поперечные жесткости обшивы, не включаясь в их прочность. Кроме того, изготовление контейнеров больших габаритов связано с необходимостью применения листового проката больших размеров, а при штамповке деталей обшивы требуется наличие прессов большой мощности и габаритов.

Известен также контейнер, разработанный фирмой "WROCLAW", Польша, для немецкой фирмы "SYKU". Он предназначен для транспортировки бытовых отходов, мусора, других грузов, в том числе полезных ископаемых.

Контейнеров фирмы "WROCLAW", Польша, несколько типов, однако отличаются они друг от друга длиной, кратной 0,5 м.

Конструктивно контейнер "WROCLAW", Польша, выполнен следующим образом. Корпус контейнера имеет форму прямоугольника с открытой верхней частью-крышей, которая при необходимости накрывается съемным тентом. В поперечном сечении контейнер "WROCLAW" имеет П-образную форму со скошенными под 45о углами у днища, толщина которого 5 мм. Боковины контейнера облегченные толщиной 3 мм. Один торец контейнера жестко замкнут торцевой стенкой толщиной 3 мм, а другой оборудован двухстворчатой дверью. В поперечном сечении контейнер оборудован с наружной стороны П-образной шпангоутовой обвязкой, замкнутой поверху продольной обвязкой. Как продольная обвязка, так и поперечная шпангоутовая обвязка в соединении с обшивой образуют замкнутую П-образную тару. По днищу между шпангоутовой обвязкой установлены продольные ребра жесткости, выполненные из толстолистового проката. Высота ребер жесткости соответствует высоте шпангоутовой обвязки, что обеспечивает их опирание с ней на продольные двутавровые балки, выполняющие роль направляющих полозов, на которых жестко закреплены стойки с петлей захвата для соединения с подъемно-сбрасывающим устройством транспортного средства. Вертикальные стойки выполнены из двутаврового проката и жестко соединены как с торцевой стенкой, так и с обвязкой контейнера. Вертикальные стойки наклонены к оси контейнера, образуя трапецию, что обеспечивает уменьшение ширины петли-захвата. Со стороны навески двустворчатой двери на днищевой части П-образного торцевого шпангоута закреплены на петлях опорные ролики. П-образный торцевой шпангоут выполнен из трех сочлененных в жесткую балку коробчатых шпангоутов, что обеспечивает ей вертикальную устойчивость боковин со стороны навески двери. Продольные двутавровые балки-полозы усилены вертикальными листами, образуя с ними коробчатые балки. Это вызвано тем, что нижние полки двутавра при опирании на ролики деформируются, а его поперечное сечение без связи с днищем требует усиления.

Описанная конструкция обладает рядом существенных недостатков. Во-первых, опирание днища на продольные балки-полозы в наиболее нагруженной части контейнера требует его утолщения, так как в противном случае оно разрушается в местах соединения с балками-полозами. Утолщение днища ведет к перетяжелению контейнера и повышенному расходу листового проката. Во-вторых, усиление двутавровой балки-полоза вертикальными листами для образования коробчатого сечения также связано с перетяжелением конструкции, повышенным расходом листового проката им сварочных материалов. Кроме того, все это усиление сопровождается увеличением объема сварочных и правильных работ. В-третьих, соединение продольными сварными швами у бортов разнотолщинных листов днища и боковин сопровождается разрушением сварных швов как в процессе правки боковин, так и при эксплуатации контейнера. В-четвертых, использование в конструкции крупногабаритных листовых деталей связано как со сложностью их штамповки на крупногабаритных прессах, так и с неудобствами при выполнении монтажных работ, с приобретением и транспортировкой металла.

В отличие от контейнеров фирмы "WROCLAW" контейнер по заявке ФРГ 3113083 выполнен трапецеидальной формы, обеспечивающей стопообразную укладку трех контейнеров при транспортировке их. Контейнер включает П-образный кузов, включающий боковые стенки, днище, балки-полозы с роликами, наружную шпангоутную обвязку, торцевую стенку со стойками и скобой под захват и торцевую стенку, выполненную в виде двери.

Обладая недостатками, идентичными недостаткам контейнеров фирмы "WROCLAW", прототип имеет и ряд существенных недостатков, свойственных ему, а именно: трапецеидальная форма контейнера со скосами боковых и торцевой стенок, обращенных к днищу, уменьшает объем его кузова, что отрицательно сказывается на объеме перевозимого груза; закрепление скобы под захват на верхнем поясе торцевой стенки и ее размещение над ней затрудняет возможность установки съемного чехла для задраивания крыши контейнера.

Целью изобретения является то, чтобы применяя стандартные малогабаритные листы проката, соединяемые между собой стыковыми сварными швами, исключить их влияние на прочность, конструкции, сохранить эстетические формы конструкции и повысить ее надежность.

Это достигается за счет того, что в крупнотоннажном контейнере, содержащем П-образный кузов, включающий боковые стенки, днище, балки-полозы с роликами, наружную шпангоутную обвязку, торцевую стенку со стойками и скобой под захват и торцевую стенку, выполненную в виде двери, согласно изобретению балки-полозы выполнены в виде силовых элементов швеллерного типа, днище содержат среднюю прямоугольную часть и боковые элементы, соединенные между собой сварными швами на верхних полках балок-полозов, а боковые стенки выполнены составными в виде Г-образных элементов.

Стенки Г-образных элементов боковых стенок расположены в пределах ширины шпангоутов, преимущественно по их оси.

П-образный торцевой шпангоут, размещенный со стороны двери, выполнен в виде швеллера с наружным торцом, усиленным уголковым профилем, на котором закреплена обшива кузова.

Между торцевой стенкой и стойками в зоне закрепления скобы под захват жестко закреплена опорная плита, подкрепленная с внутренней стороны кузова поперечной балкой.

Выполнение балок-полозов в виде силовых элементов швеллерного типа с закреплением на них средней прямоугольной части и боковых элементов днища позволяет разместить продольные сварные швы, соединяющие их на верхних полках балок швеллеров, а сварные швы, соединяющие листы боковых стенок, выполненных в виде Г-образных элементов, расположить в пределах ширины шпангоута, исключая их видимость с наружной стороны.

Технический результат, достигаемый изобретением заключается в том, что в процессе эксплуатации исключается работа сварных швов. Это позволяет снизить вес конструкции, увеличить прочность днища и балок-полозов контейнеров, повысить надежность конструкции в процессе эксплуатации и сохранить эстетические формы конструкции.

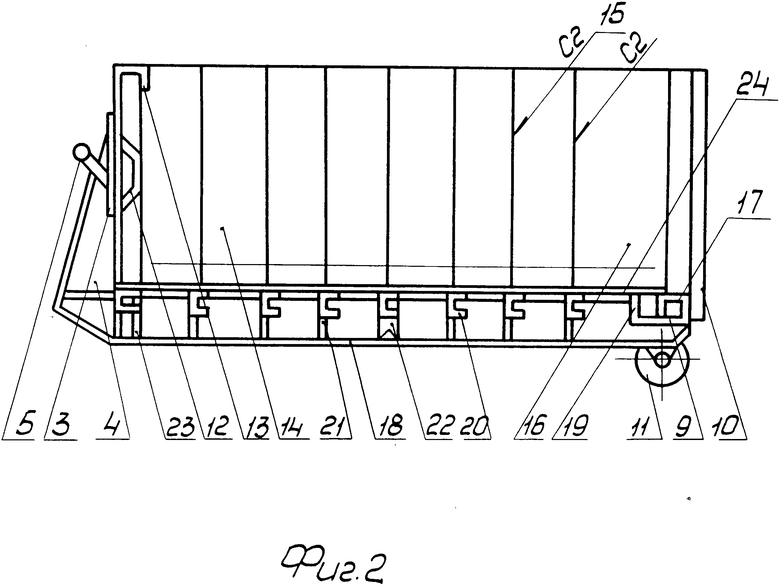

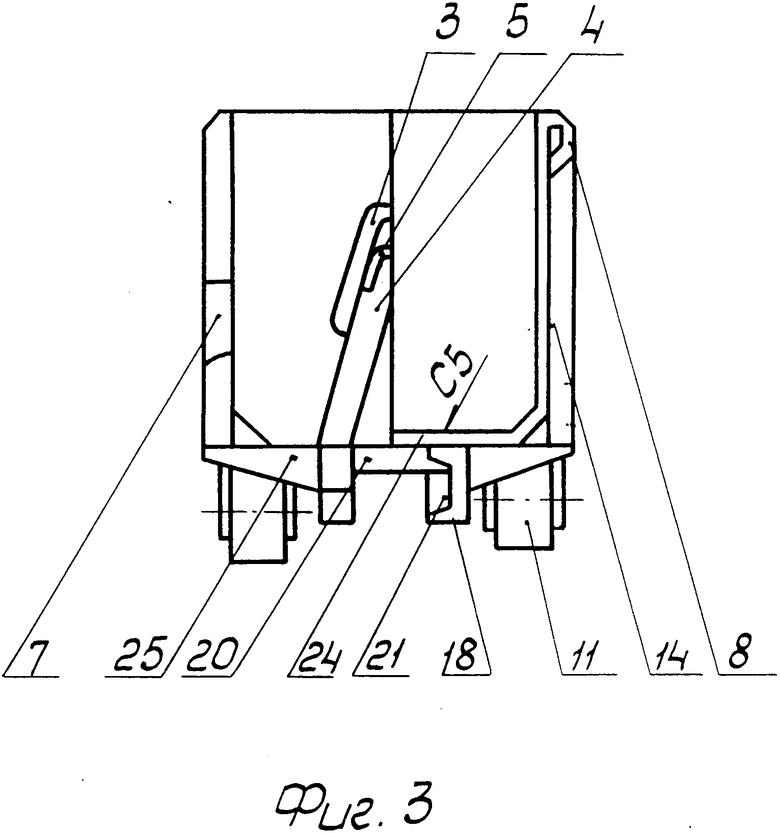

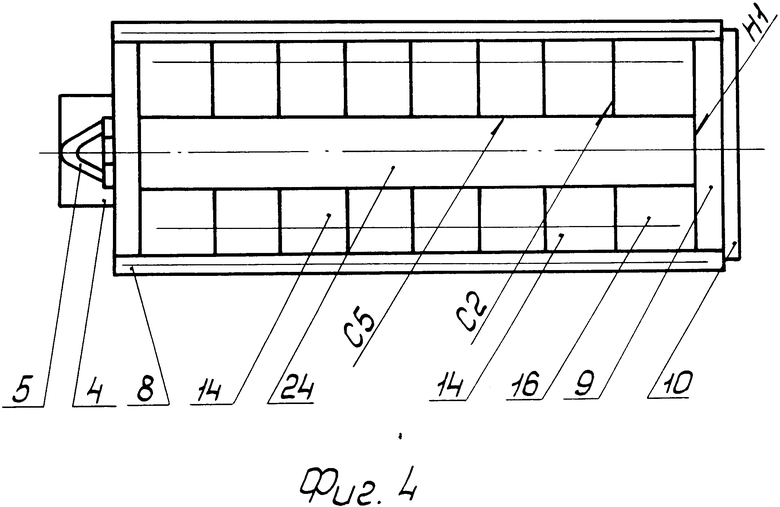

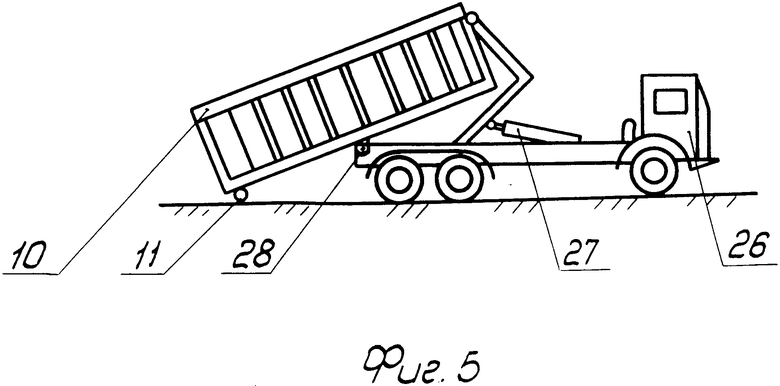

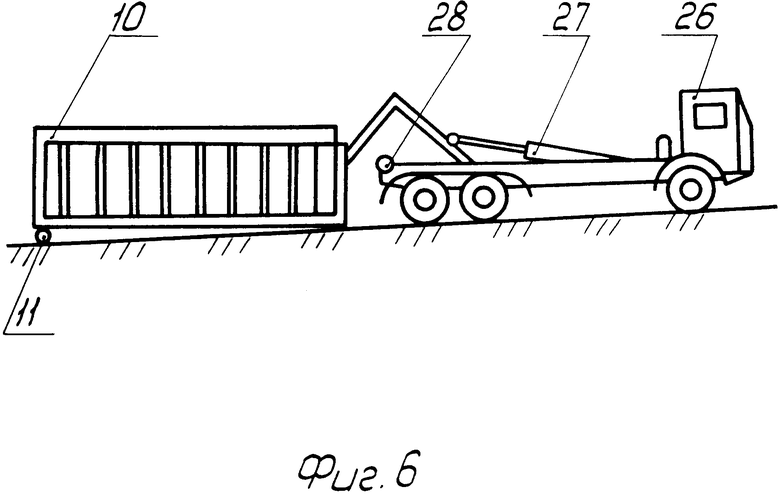

Изобретение поясняется чертежами, где: на фиг.1 изображен контейнер, боковая проекция, общий вид; на фиг.2 общий вид контейнера, продольный разрез; на фиг.3 вид на торцевую стенку, поперечный разрез; на фиг.4 общий вид контейнера, план; на фиг. 5 подготовка контейнера к разгрузке с транспортного средства; на фиг.6 разгрузка контейнера на грунт.

Крупнотоннажный контейнер содержит продольную раму 1 (фиг.1), на которой закреплен П-образный кузов 2, оборудованный торцевой стенкой с опорной плитой 3, на которую опираются стойки 4 с закрепленной к ним скобой 5 для подъема контейнера на транспортное средство. К торцевой стенке через вертикальные стойки 6 закрепляются левая и правая боковины, оборудованные Г-образными шпангоутами 7 и продольной верхней обвязкой 8. Боковины замыкаются П-образным торцевым шпангоутом 9, к которому закреплена двухстворчатая дверь 10. К днищевой части П-образного торцевого шпангоута 9 по обеим сторонам силовой рамы 1 закреплены опорные ролики 11. Торцевая жесткая стенка с опорной плитой 3 оборудована силовой балкой 12, воспринимающей силовые нагрузки на скобу 5 и распорной балкой 13, замыкающей с внутренней стороны контейнера обвязку 8 левой и правой боковин. Последние выполнены из листов 14, стыкуемых сваркой в местах 15 между собой и с компенсирующими листами 16 обшивы кузова, которые накладываются на П-образный угольник 17, усиливающий П-образный торцевой шпангоут 9 двери 10. Под него в швеллерах, образующих направляющие балки-полозы 18, выполнены Г-образные вырезы 19, исключающие необходимость разрезать нижний пояс П-образного торцевого шпангоута 9.

Между собой балки-полозы 18 замкнуты поперечными связями 20, выполненными в виде балок швеллерного типа, подкрепленных вертикальными ребрами жесткости 21, балки-полозы 18 оборудованы порами 22 под захваты транспортного средства. Под торцевой стенкой коробчатая балка 23 жестко замыкает балки-полозы 18 силовой рамы 1 по линии установки вертикальных стоек 6, образуя с ними и балкой 13 замкнутую обвязку контейнера.

Днище кузова 2 выполнено составным, причем средняя часть 24 днища кузова 2 сопряжена плоскостью с верхней частью балок-полозов 18 рамы 1 и представляет собой прямоугольный лист, вписанный в обводы рамы 1, ширина которого меньше ширины рамы 1 на величину нахлестки на раму двух боковых участков днища, с которыми этот лист состыкован на полках балок-полозов. Каждый боковой участок днища и каждый участок боковины выполнены как единое целое из Г-образного цельного листа со скошенными у днища уголками, Г-образные листы 14 и 16 обшивы кузова соединены между собой в местах 15 сварными швами, вписанными в ширину шпангоутов 7 (фиг.3).

Днищевая часть шпангоутов 7 выполнена в виде балки 25, имеющей форму трапеции, закрепленную своим основанием с наружными плоскостями балок-полозов 18. Сварные швы образуют схему внутреннего шпангоутного набора кузова 2.

Сборка крупнотоннажного контейнера осуществляется следующим образом. Как отдельные узлы изготавливают силовую раму 1, боковины кузова 2, торцевую стенку с опорной плитой 3 и другими примыкающими к ней деталями и узлами и П-образный торцевой шпангоут 9, усиленный угольниками 17. Боковины кузова 2 сначала сваривают без листов обшивы 16, которые служат компенсирующим элементом обшивы кузова 2. Листы обшивы 14 стыкуют между собой сваркой с внутренней стороны, а с внешней стороны стыки листов перекрываются приварными шпангоутами 7. Затем на силовую раму 1 устанавливают и закрепляют поочередно П-образный торцевой шпангоут 9 и торцевую стенку, к которым пристыковывают левые и правые боковины, прижимая при этом балки 25 шпангоутов 7 к балкам-полозам 18, повернутым двутавровой частью к оси контейнера. Последними устанавливают листы обшивы 16, связывающие левую и правую боковины кузова 2 с П-образным торцевым шпангоутом 9, вернее с его угольником усиления 17.

Навеска дверей 10 и опорных роликов 11 осуществляется после окраски кузова 2.

Эксплуатация контейнера осуществляется на транспортное средство 26 (фиг. 5), платформа которого оборудована подъемно-сбрасывающим гидравлическим устройством 27 и опорными роликами 28. Контейнер опускается на ролики 11, а затем на грунт (фиг.6), после чего осуществляется его разгрузка. Ее можно осуществлять и с положения, указанного на фиг.5, для чего предварительно необходимо открыть двери 10.

Изобретение обеспечивает возможность разрабатывать и изготавливать крупногабаритные контейнеры из стандартных листов, не требующих специального оборудования и оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| ПОЛУПРИЦЕП | 1991 |

|

RU2023617C1 |

| ПАРОМНО-МОСТОВАЯ МАШИНА | 1987 |

|

RU2069249C1 |

| КУЗОВ КОМБИНИРОВАННОГО ХОППЕР-ВАГОНА | 2000 |

|

RU2181089C2 |

| РАМА ПОЛУПРИЦЕПА | 1991 |

|

RU2040423C1 |

| ГЛУХОДОННЫЙ ПОЛУВАГОН | 2004 |

|

RU2279362C2 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА С ГЛУХИМ ПОЛОМ | 2004 |

|

RU2273575C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ВЫДВИЖНЫМ ОПОРНЫМ УСТРОЙСТВОМ ДЛЯ УСТАНОВКИ БЛОКА БОРТОВЫХ ПОНТОНОВ | 1988 |

|

RU2068911C1 |

| ХОППЕР-ВАГОН МОДУЛЬНЫЙ | 2003 |

|

RU2265536C2 |

| ПАРОМНО-МОСТОВАЯ МАШИНА | 1987 |

|

RU2069248C1 |

Использование: для транспортировки полезных ископаемых, мусора и других грузов. Сущность: крупнотоннажный контейнер содержит кузов, включающий боковые стенки, днище, балки-полозы с роликами, наружную шпангоутную обвязку, торцевую стенку со стойками и скобой под захват, а также торцевую стенку, выполненную в виде двери. Балки-полозы выполнены в виде силовых элементов швеллерного типа. Днище содержит среднюю прямоугольную часть и боковые элементы, соединенные между собой сварными швами. Боковые стенки выполнены составными в виде Г-образных элементов. 3 з.п. ф-лы, 6 ил.

| Заявка ФРГ N 3113083, B 65D 88/12, 1982. |

Авторы

Даты

1995-07-25—Публикация

1992-04-21—Подача