Область техники

Настоящее изобретение относится к улучшенным композициям стали и способам их изготовления и, более конкретно, к высокомарганцовистым (Μn) композициям стали, обладающим повышенной износостойкостью, и способам производства высокомарганцовистых композиций стали, обладающих повышенной износостойкостью.

Уровень техники

Трубопроводные системы широко используют во множестве установок, включающих, например, системы подачи материала, системы транспортировки текучих/твердых веществ, добычу полезных ископаемых и т.п. Например, трубопроводные системы при добыче полезных ископаемых можно использовать для транспортировки смеси твердой породы и частиц песка в жидкой среде или суспензии в обрабатывающую установку, а также для рецикла пустой породы обратно в район горных работ. Некоторые современные трубопроводные структуры для гидротранспорта суспензий или подобные им обычно изготавливают из низкоуглеродистой стали трубопроводного сорта (например, сталей сортов Х65 или Х70 согласно техническому условию 5L АНИ (Американского нефтяного института)).

Транспортировка суспензий и т.п. часто вызывает износ и преждевременный выход из строя трубопроводной системы. Абразивный/эрозионный износ трубопроводных систем можно получить путем относительного движения стенки трубы и жестких твердых частиц в текучей среде. Например, потеря трубного материала может быть результатом действия острых угловых концов частиц, отсекающих или срезающих стенку трубы. По существу, частые ремонты и/или замены считают нормой, которая вызывает значительные эксплуатационные расходы. Таким образом, существуют значительные экономические стимулы для разработки высокопрочных и/или износостойких материалов для труб для улучшения рентабельности проекта и уменьшения эксплуатационных расходов.

Вообще, доступны различные материалы для труб, от низколегированных сталей до биметаллических и металлургически связанных композиционных материалов. Некоторыми преимуществами низколегированной стали являются низкая стоимость и общая доступность. Однако, эта сталь обладает плохой стойкостью к абразивному износу. Хотя для такой стали обычно можно в некоторой степени повысить прочность путем легирования и/или модификации микроструктуры, увеличение твердости материала обычно сопровождается потерей ковкости, что является неприемлемым для большинства систем подачи материала. Связанная композиционная сталь/труба обычно имеет ударопрочную внешнюю оболочку трубы и упрочненную износостойкую внутреннюю трубу. Однако, применения связанной композиционной стали/трубы ограничено доступностью и стоимостью.

Также существует потребность в стали с повышенной износостойкостью в промышленности для добычи нефтеносных песков. Такие залежи нефтеносных песков промышленно добывали с 1960-х годов, и скорость добычи с недавних пор возросла. Битуминозную руду обычно извлекали либо открытым способом для неглубоких отложений (например, глубиной менее 100 м), либо путем термического извлечения по месту (например, включающему закачивание пара, химических растворителей и/или их смесей) в глубокие залежи, расположенные глубже под поверхностью (например, примерно 100 м или глубже). Для добычи открытым способом неглубоких нефтеносных песков используют множество типов тяжелого оборудования и трубопроводов. Сперва нефтеносные пески обычно выкапывают, используя экскаваторы, которые перемещают добытый материал в грузовики/транспортные средства. Транспортные средства перевозят руды нефтеносных песков в подготовительные устройства, где добытую руду обычно измельчают и смешивают с водой. Суспензии нефтеносных песков затем обычно прокачивают через гидротранспортные трубопроводы в камеру первичной сепарации (КПС), в которой битуминозную нефть обычно отделяют от песка и воды. После отделения битума, остающуюся водо-песчаную суспензию затем транспортируют через трубопроводы отходов в пруды-хранилища отходов для осаждения песков.

Например, геологические запасы канадских нефтеносных песков в северо-западной провинции Альберта содержат большие залежи нефтеносных песков, покрытые неглубокой вскрышкой, что, таким образом, делает добычу открытым способом эффективной для извлечения битуминозной нефти. Вообще, пески часто добывают экскаваторами и транспортируют на перерабатывающие заводы с помощью гидротранспортных трубопроводов или подобных устройств, в которых гранулированный материал нефтеносного песка обычно транспортируют в виде водной суспензии. После извлечения битума отходы затем обычно транспортируют по трубопроводу из обрабатывающих устройств в места, в которых происходит разделение твердых веществ и воды. Гидротранспорт больших количеств суспензионной смеси вызывает значительную потерю металла в традиционных металлических трубопроводах или подобных устройствах, что приводит к коротким циклам замены и значительным затратам.

Таким образом, процессы добычи нефтеносных песков и подготовки руды включают несколько сложных проблем, связанных с механическим напряжением и/или воздействием абразивного износа во многих областях оборудования/зонах технологической обработки (например, зубьях ковша экскаватора, загрузочных ковшах, дробилках, транспортерах, вибрационных ситах, суспензионных насосах, трубопроводах и т.п.). Например, в способах транспортировки и извлечения суспензии ниже по потоку некоторые из сложных проблем, встречающихся в оборудовании, трубопроводах (например, гидротранспортных трубопроводах), насосах и/или КПС, включают эрозию, эрозию/коррозию, коррозию, механическое напряжение, износ и/или абразивный износ или т.п. оборудования/материалов. Эти сложные проблемы оборудования/материала, связанные с эрозией/коррозией, или подобные проблемы, приводят к значительным затратам на ремонт, замену и/или обслуживание, а также к производственным потерям.

Как отмечено выше, современные трубопроводные структуры для гидротранспорта суспензий обычно изготавливают из низкоуглеродистой стали трубопроводного сорта (например, Х70 согласно техническому условию 5L АНИ). Вообще, быстро движущиеся в потоке суспензии твердые частицы могут вызывать значительную потерю металла из труб (например, потерю металла внутренней стенки трубы). Водный и аэрированный поток суспензии также обычно вызывает ускоренную эрозию трубы путем обеспечения коррозионного окружения. Помимо этого, вещество в виде частиц в суспензии (под влиянием силы тяжести) вызывает, в том числе, повреждение вдоль нижней внутренней половины труб. Например, гидротранспортные трубопроводы и трубопроводы отходов, которые несут суспензию из песка и воды при добыче нефтеносных песков, подвергаются серьезному эрозионно-коррозионному повреждению в течение службы, при этом нижняя часть (например, в положении «на 6 часов») трубопровода обычно испытывает наиболее серьезный эрозионный износ.

Чтобы продлить срок службы трубопроводов, некоторые операторы рудников использовали практику периодически поворачивающихся трубопроводов. Например, трубопроводы периодически поворачивали (например, после примерно 1500 часов службы) примерно на 90°С. После примерно трех поворотов (например, после примерно 6000 часов службы) трубопроводы обычно полностью заменяют. Различные материалы, такие как мартенситные нержавеющие стали, материалы для повышения твердости поверхности (например, на основе карбида вольфрама, на основе карбида хрома) и полимерные облицовочные материалы (например, полиуретан) были оценены и применены операторами добычи нефтеносных песков. Однако, такие материалы нашли только узкоспециализированные применения, обычно ввиду либо относительно плохой характеристики износа/эрозии (например, полимерный облицовочный материал), либо высокой стоимости материала/изготовления (например, покрывающий материал твердого сплава на основе карбида вольфрама, покрывающий материал твердого сплава на основе карбида хрома). Однако, эрозия трубы и т.п. остается серьезной проблемой, и стремятся обеспечить альтернативные структуры труб и/или материалы для более эффективного/экономичного функционирования/ решения.

Некоторые стали, содержащие марганец (Μn), были известны примерно с 19-го века. Первая промышленная высокомарганцовистая сталь была изобретена английским металлургом Робертом Гадфильдом (Robert Hadfield). «Сталь Гадфильда» с композицией, составляющей от примерно 1,0 до примерно 1,4 масс. % углерода и от примерно 11 до примерно 14 масс. % Μn, обладает некоторой износостойкостью, пластичностью и высоким механическим упрочнением. Однако, вследствие различных трудностей и проблем при изготовлении сталь Гадфильда обычно использовали только в виде либо литых, либо кованых изделий. Например, сталь Гадфильда требует высокотемпературной выдержки (например, нормализации) при температурах выше примерно 1050°С, за которой следует закалка водой.

Недавно существовал некоторый интерес в сплавах для стального проката, содержащих больше марганца и, главным образом, меньше углерода, чем стали Гадфильда. Производители стали исследовали использование химического состава марганцовистой стали для применения в автомобилях. Помимо этого, производители автомобилей исследовали применение высокомарганцовистой стали для применений в автомобилях.

Таким образом, существует интерес в улучшенных композициях стали (например, обладающих повышенной износостойкостью) и способах их изготовления. Эти и другие неэффективности и возможности для улучшения разрешают и/или преодолевают с помощью систем и способов настоящего изобретения.

Сущность изобретения

В настоящем изобретении обеспечивают преимущественные композиции стали. Более конкретно, в настоящем изобретении обеспечивают улучшенную высокомарганцовистую сталь, имеющую повышенную стойкость к износу/ эрозии и связанные способы изготовления стали, обладающей повышенной стойкостью к износу/эрозии. В примерах воплощения в преимущественных композициях стали/стальных компонентах по настоящему изобретению улучшают одно или более из следующих свойств: износостойкость, ковкость, стойкость к образованию трещин, стойкость к эрозии, срок службы до усталостного разрушения, твердость поверхности и/или стойкость к образованию трещин под воздействием окружающей среды.

В общем, в настоящем изобретении обеспечивают рентабельные высокомарганцовистые стали, обладающие свойствами повышенной износостойкости (например, износостойкости до выхода из строя, стойкости к эрозии и/или стойкости к эрозии/коррозии). Более конкретно, в настоящем изобретении обеспечивают железистую сталь, легированную большим количеством (например, большим или равным примерно 5 масс. %) марганца, где изготовленная сталь проявляет повышенную/улучшенную стойкость к износу/абразивному износу (например, повышенную износостойкость до выхода из строя, износостойкость, стойкость к эрозии и/или стойкость к эрозии/коррозии). В настоящем изобретении также обеспечивают способы изготовления такой улучшенной стали. В примерах воплощения в силу уникального сочетания высокой прочности и скорости механического упрочнения высокомарганцовистые стали по настоящему изобретению обладают преимуществами/потенциалом в применениях, в которых желательны/требуются стойкости к износу и эрозии.

В некоторых аспектах в изобретении обеспечивают способы повышения прочности, пластичности и стойкости к износу и коррозии сталей посредством регулирования микроструктуры и/или химического состава. В некоторых воплощениях данные способы включают стадии промотирования фазовых превращений (например, в фазы альфа-штрих мартенсита или эпсилон мартенсита), двойникование в течение деформации и/или введение в композиции твердых стойких к эрозии частиц второй фазы.

Некоторые примеры использования/применения композиций стали по настоящему изобретению включают, без ограничения, использование в трубопроводных системах, трубопроводных системах для нефтеносных песков, системах подачи материала, системах транспортировки текучих сред/твердых веществ, при добыче полезных ископаемых и/или в качестве материала для землеройного оборудования и/или компонентов буровой установки (например, когда стойкости к абразивному износу и эрозии являются важными факторами, например, в поиске месторождений нефти и газа, добыче, транспортировке и в нефтехимических применениях). Помимо этого, использование сталей по настоящему изобретению может улучшить экономику добычи нефтеносных песков и улучшить некоторые технологии материалов (например, для трубопровода транспортировки суспензии/отходов, для обсадки в термическом извлечение по месту тяжелой нефти и т.п.).

Примеры способов изготовления

В настоящем изобретении предложен способ изготовления компонента на основе железа, включающий: а) обеспечение композиции, содержащей от примерно 5 до примерно 40 масс. % марганца, предпочтительно от примерно 9 до примерно 25 масс. % марганца, еще более предпочтительно от примерно 12 до примерно 20 масс. % марганца, и от примерно 0,01 до примерно 3,0 масс. % углерода, предпочтительно от примерно 0,5 до примерно 2,0 масс. % углерода, еще более предпочтительно от примерно 0,7 до примерно 1,5 масс. % углерода, и остальное составляет железо, б) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита композиции (например, до температуры гомогенизации композиции), в) охлаждение до начальной температуры прокатки (НТП), г) деформирование или горячую прокатку композиции и д) закалку или ускоренное охлаждение или воздушное охлаждение композиции.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, включающий: а) обеспечение композиции, содержащей от примерно 5 до примерно 40 масс. % марганца, предпочтительно от примерно 9 до примерно 25 масс. % марганца, еще более предпочтительно от примерно 12 до примерно 20 масс. % марганца, и от примерно 0,01 до примерно 3,0 масс. % углерода, предпочтительно от примерно 0,5 до примерно 2,0 масс. % углерода, еще более предпочтительно от примерно 0,7 до примерно 1,5 масс. % углерода, и остальное составляет железо, б) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита композиции (например, до температуры гомогенизации композиции), в) охлаждение до начальной температуры прокатки (НТП), г) деформирование или горячая прокатка композиции и д) закалка или ускоренное охлаждение или воздушное охлаждение композиции.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором после стадии г) матрица композиции преимущественно или в основном находится в аустенитной фазе. В одном или более воплощений объемное процентное содержание аустенита в композиции стали составляет от примерно 50 об. % до примерно 100 об. %, более предпочтительно от примерно 80 об. % до примерно 99 об. %, еще более предпочтительно от примерно 90 об. % до примерно 98 об. %.

Композицию стали предпочтительно перерабатывают в преимущественно или по существу аустенитные пластины, используя способ горячей прокатки. В одном или более воплощений сначала формируют стальную заготовку/сляб из описанной композиции, например, посредством способа непрерывного литья. Заготовку/сляб можно затем повторно нагреть до температуры («температура повторного нагрева») в интервале от примерно 1000°С до примерно 1300°С, более предпочтительно в интервале от примерно 1050°С до 1250°С, еще более предпочтительно в интервале от примерно 1100°С до 1200°С. Предпочтительно температура повторного нагрева является достаточной для: (i) по существу гомогенизации стального сляба/композиции, (ii) по существу растворения всех карбидов и/или нитридов и/или боридов и/или карбонитридов, когда они присутствуют, в стальном слябе/композиции и (iii) создания мелких начальных аустенитных зерен в стальном слябе/композиции.

Повторно нагретый сляб/композицию можно затем подвергнуть горячей прокатке в один или более проход. В примерах воплощения прокатку или горячую деформацию можно начать при «начальной температуре прокатки». В одном или более воплощений начальная температура прокатки составляет выше 1100°С, предпочтительно выше 1080°С, еще более предпочтительно выше 1050°С. В примерах воплощения конечную прокатку для уменьшения толщины пластины можно выполнять при «температуре чистовой прокатки». В одном или более воплощений температура чистовой прокатки составляет выше примерно 700°С, предпочтительно выше примерно 800°С, еще более предпочтительно выше примерно 900°С. После этого, горячекатаную пластину можно охладить (например, на воздухе) до первой температуры охлаждения или начальной температуры ускоренного охлаждения (НТУО), при которой начинается ускоренное охлаждение для охлаждения пластин со скоростью, составляющей по меньшей мере примерно 10°С в секунду, до второй температуры охлаждения или конечной температуры ускоренного охлаждения (КТУО). После охлаждения до КТУО стальную пластину/композицию стали можно охладить до комнатной температуры (например, температуры окружающей среды) в окружающем воздухе. Предпочтительно стальную пластину/композицию стали оставляют охлаждаться до комнатной температуры саму по себе.

В одном или более воплощений НТУО составляет примерно 750°С или более, примерно 800°С или более или примерно 900°С или более. В одном или более воплощений НТУО может составлять от примерно 700°С до примерно 1000°С. В одном или более воплощений НТУО может составлять от примерно 750°С до примерно 950°С. Предпочтительно НТУО составляет от примерно 650°С, 700°С или 750°С до примерно 900°С, 950°С или 1000°С. В одном или более воплощений НТУО может составлять примерно 750°С, примерно 800°С, примерно 850°С, примерно 890°С, примерно 900°С, примерно 930°С, примерно 950°С, примерно 960°С, примерно 970°С, примерно 980°С или примерно 990°С.

В одном или более воплощений КТУО может составлять от примерно 0°С до примерно 500°С. Предпочтительно КТУО составляет от примерно 0°С, 10°С или 20°С до примерно 150°С, 200°С или 300°С.

Не связывая себя какой-либо теорией, авторы полагают, что быстрое охлаждение (например, со скоростью охлаждения более примерно 10°С/сек) до низкой конечной температуры ускоренного охлаждения (КТУО) сдерживает диффузию по меньшей мере части атомов углерода и/или азота из аустенитной фазы композиции стали в границу зерна или вторую фазу. Также полагают, что высокая начальная температура ускоренного охлаждения (НТУО) сдерживает по меньшей мере часть атомов углерода и/или азота от образования осадков, таких, например, как карбиды, карбонитриды и/или нитриды в течение последующего охлаждения до КТУО. Как таковое, количество осадков на границах зерен понижается. Поэтому, вязкость при разрушении и/или стойкость к образованию трещин стали повышается.

После стадий проката и охлаждения пластину можно сформовать в трубы и т.п. (например, магистральную трубу). Можно использовать любой подходящий способ формования трубы. Предпочтительно из предварительной стальной пластины изготавливают магистральную трубу путем традиционного способа UOE или способа JCOE, которые известны в уровне техники.

В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, включающий: а) обеспечение композиции, содержащей от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, б) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита композиции, в) охлаждение композиции до температуры ниже температуры прекращения рекристаллизации аустенита композиции, г) деформирование композиции в то время, как композиция находится при температуре ниже температуры прекращения рекристаллизации аустенита композиции и д) закалку композиции.

В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, в котором после стадии д) объемная доля карбидного осадка в композиции составляет примерно 20 об. % или менее от объема композиции, предпочтительно примерно 15 об. % или менее от объема композиции и еще более предпочтительно примерно 10 об. % или менее от объема композиции. В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, в котором после стадии д) композиция обладает микроструктурой, имеющей размер мелких зерен, составляющий примерно 100 мкм или менее, предпочтительно примерно 50 мкм или менее или еще более предпочтительно примерно 30 мкм или менее.

В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, в котором микроструктура, имеющая размер мелких зерен, составляющий примерно 100 мкм или менее, включает поверхностный слой композиции. В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, в котором толщина поверхностного слоя составляет от примерно 10 нм до примерно 10000 нм. В настоящем изобретении также обеспечивают способ изготовления компонента на основе железа, в котором поверхностный слой образуют до или в течение применения композиции. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором поверхностный слой образуют посредством технологии деформации поверхности, выбранной из группы, состоящей из дробеструйного упрочнения, лазерной нагартовки, полировки поверхности и их сочетаний. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, дополнительно включающий после стадии д) стадию деформирования поверхности, выбранную из группы, состоящей из дробеструйного упрочнения, лазерной нагартовки, полировки поверхности и их сочетаний.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором до стадии д) композицию медленно охлаждают или поддерживают при постоянной температуре. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия д) включает быструю закалку композиции. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия г) включает деформацию композиции, при этом композиция находится при температуре ниже температуры рекристаллизации аустенита и выше температуры начала мартенситного превращения.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия г) включает деформирование композиции для вызывания образования мартенсита композиции. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором композицию деформируют при температуре от примерно 18°С до примерно 24°С для вызывания образования мартенсита композиции. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, дополнительно включающий после стадии г) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита после стадии г) обращает вызванный деформацией мартенсит композиции в сверхмелкозернистый аустенит. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором температура начала мартенситного превращения для сверхмелкозернистого аустенита составляет менее примерно 24°С.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, дополнительно включающий после стадии д) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита и, затем, закалку композиции. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, дополнительно включающий перед стадией в) деформирование композиции в то время, как композиция находится при температуре выше температуры прекращения рекристаллизации аустенита. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором композицию деформируют при температуре от примерно 700°С до примерно 1000°С. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия б) включает нагревание композиции по меньшей мере до примерно 1000°С. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия в) включает охлаждение композиции со скоростью, составляющей от примерно 1°С в секунду до примерно 60°С в секунду.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором композиция дополнительно включает один или более легирующих элементов, выбранных из группы, состоящей из хрома, алюминия, кремния, никеля, кобальта, молибдена, ниобия, меди, титана, вольфрама, тантала, ванадия, азота, бора, циркония, гафния и их сочетаний. В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором хром составляет от 0 до 30 масс. % от всей композиции, более предпочтительно от 0,5 до 20 масс. % от всей композиции, еще более предпочтительно от 2 до 5 масс. % от всей композиции, каждый из никеля или кобальта составляет от 0 до 20 масс. % от всей композиции, более предпочтительно от 0,5 до 20 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции, алюминий составляет от 0 до 15 масс. % от всей композиции, более предпочтительно от 0,5 до 10 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции, каждый из молибдена, ниобия, меди, титана, вольфрама, тантала или ванадия составляет от 0 до 10 масс. % от всей композиции, более предпочтительно от 0,02 до 5 масс. % от всей композиции, еще более предпочтительно от 0,1 до 2 масс. % от всей композиции, кремний составляет от 0 до 10 масс. % от всей композиции, более предпочтительно от 0,1 до 6 масс. % от всей композиции, еще более предпочтительно от 0,1 до 0,5 масс. % от всей композиции, азот составляет от 0 до 3,0 масс. % от всей композиции, более предпочтительно от 0,02 до 2,0 масс. % от всей композиции, еще более предпочтительно от 0,08 до 1,5 масс. % от всей композиции, бор составляет от 0 до 0,1 масс. % от всей композиции, более предпочтительно от 0,001 до 0,1 масс. % от всей композиции, и каждый из циркония или гафния составляет от 0 до 6 масс. % (например, от 0,2 до 5 масс. %) от всей композиции.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором композиция включает от примерно 8 до примерно 25 масс. % марганца, от примерно 0,60 до примерно 3,0 масс. % углерода, от примерно 0,05 до примерно 5 масс. % хрома, от примерно 0,0 до примерно 5,0 масс. % меди, от примерно 0,01 до примерно 7 масс. % кремния и остальное составляет железо.

В настоящем изобретении обеспечивают способ изготовления компонента на основе железа, в котором стадия г) включает пластичность, вызванную превращением или пластичность, вызванную двойникованием.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором объемная доля карбидного осадка в композиции составляет примерно 20 об. % или менее от объема композиции.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция имеет микроструктуру, содержащую измельченные зерна с размером, составляющим примерно 150 мкм или менее.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция обладает пределом текучести, составляющим 300 МПа или выше при температуре окружающей среды.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция обладает пределом прочности на разрыв, составляющим 600 МПа или выше при температуре окружающей среды.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция обладает относительным удлинением при растяжении, составляющим 7% или выше при температуре окружающей среды.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция обладает ударной вязкостью по Шарли, составляющей примерно 20 Дж или выше при -40°С.

В настоящем изобретении также обеспечивают компонент на основе железа, включающий композицию, содержащую от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, в котором композиция обладает стойкостью к износу и/или эрозии, примерно в 2 раза или более выше углеродистых сталей сорта Х70 согласно АНИ 5L.

В настоящем изобретении также обеспечивают компонент на основе железа, изготовленный согласно стадиям, включающим: а) обеспечение композиции, содержащей от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо, б) нагревание композиции до температуры выше температуры прекращения рекристаллизации аустенита композиции, в) охлаждение композиции до температуры ниже температуры прекращения рекристаллизации аустенита, г) деформирование композиции в то время, как композиция находится при температуре ниже температуры прекращения рекристаллизации аустенита композиции и д) закалку композиции.

Предусматривают любое сочетание или перестановку воплощений. Дополнительные преимущественные признаки, функции и применения описанных систем и способов настоящего изобретения станут ясны из последующего описания, особенно в сочетании с приложенными чертежами. Все ссылки, перечисленные в этом описании, тем самым включены в описание путем ссылки во всей своей полноте.

Краткое описание графических материалов

Признаки и аспекты воплощений описаны ниже со ссылкой на прилагаемые чертежи, на которых элементы не обязательно изображены в масштабе.

Примеры воплощений настоящего изобретения дополнительно описаны со ссылкой на приложенные чертежи. Необходимо отметить, что различные стадии, признаки и сочетания стадий/признаков, описанных ниже и проиллюстрированных на чертежах, можно расположить и упорядочить разным образом, чтобы получить воплощениям, которые все еще находятся в объеме и сущности настоящего изобретения. Чтобы помочь специалистам в данной области техники в изготовлении и применении описываемых систем, сборных изделий и способов, приведены ссылки на приложенные чертежи, в которых:

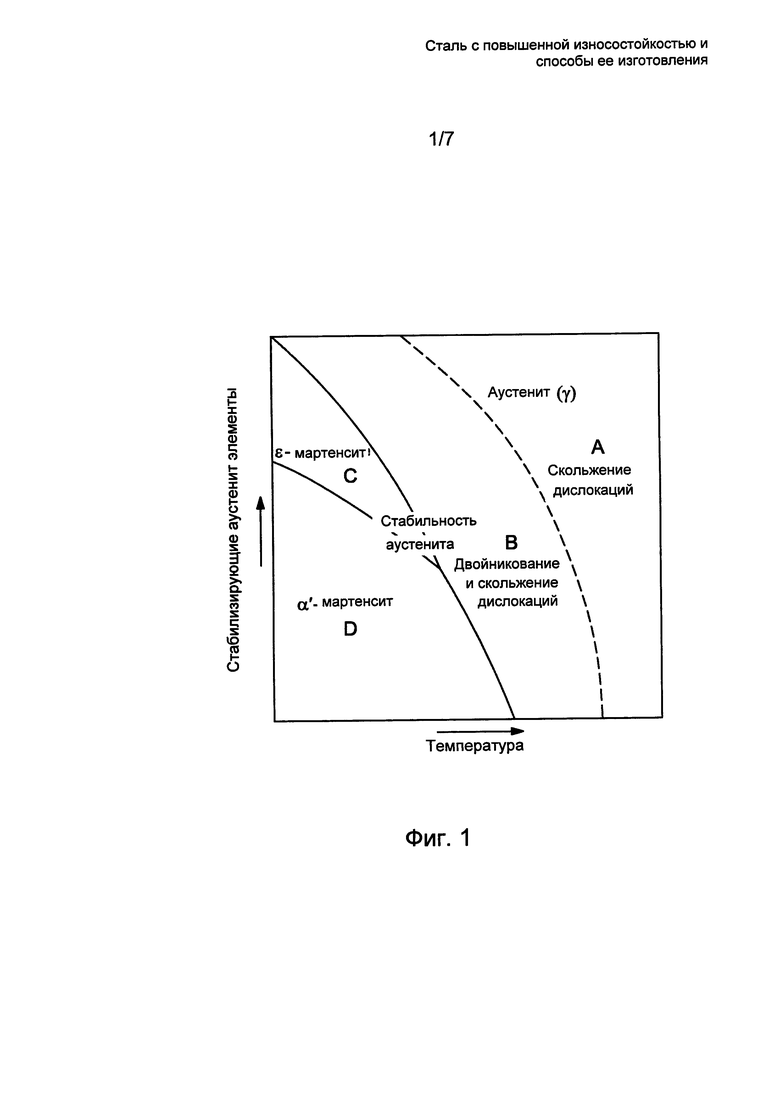

Фиг. 1 представляет собой иллюстративную диаграмму устойчивости фаз и механизма деформации высокомарганцовистых сталей в зависимости от химического состава и температуры легирования,

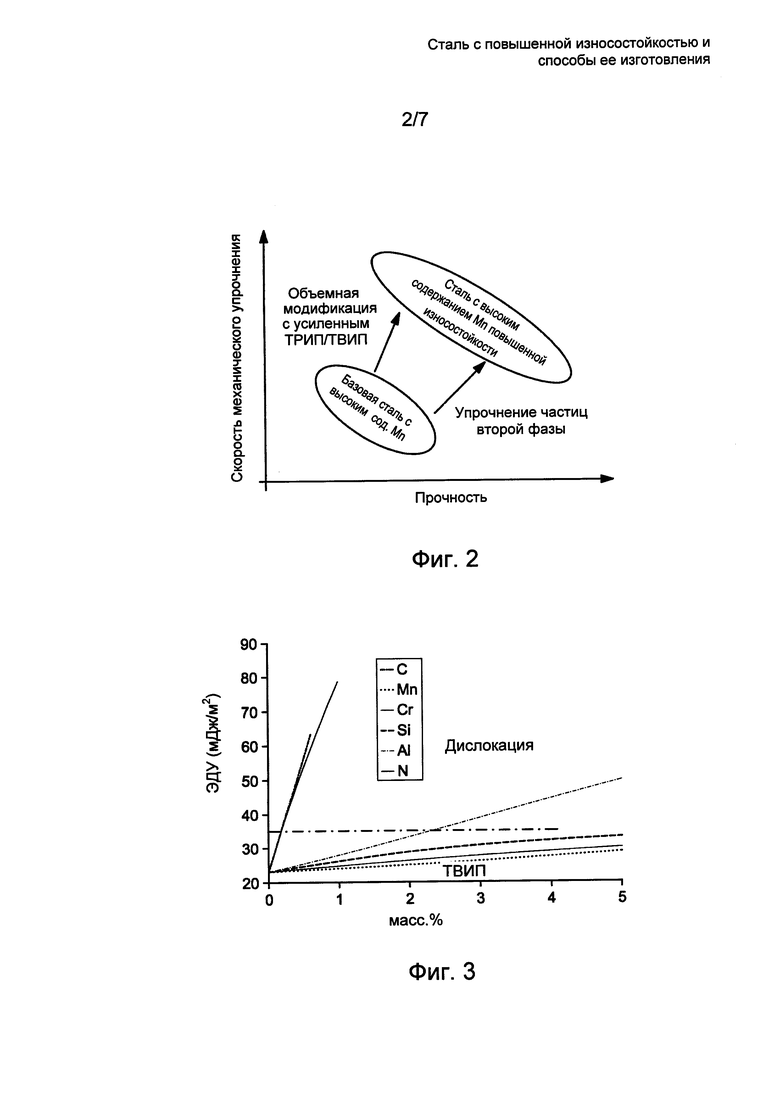

на Фиг. 2 изображены примеры подходов для улучшения износостойкости высокомарганцовистой стали,

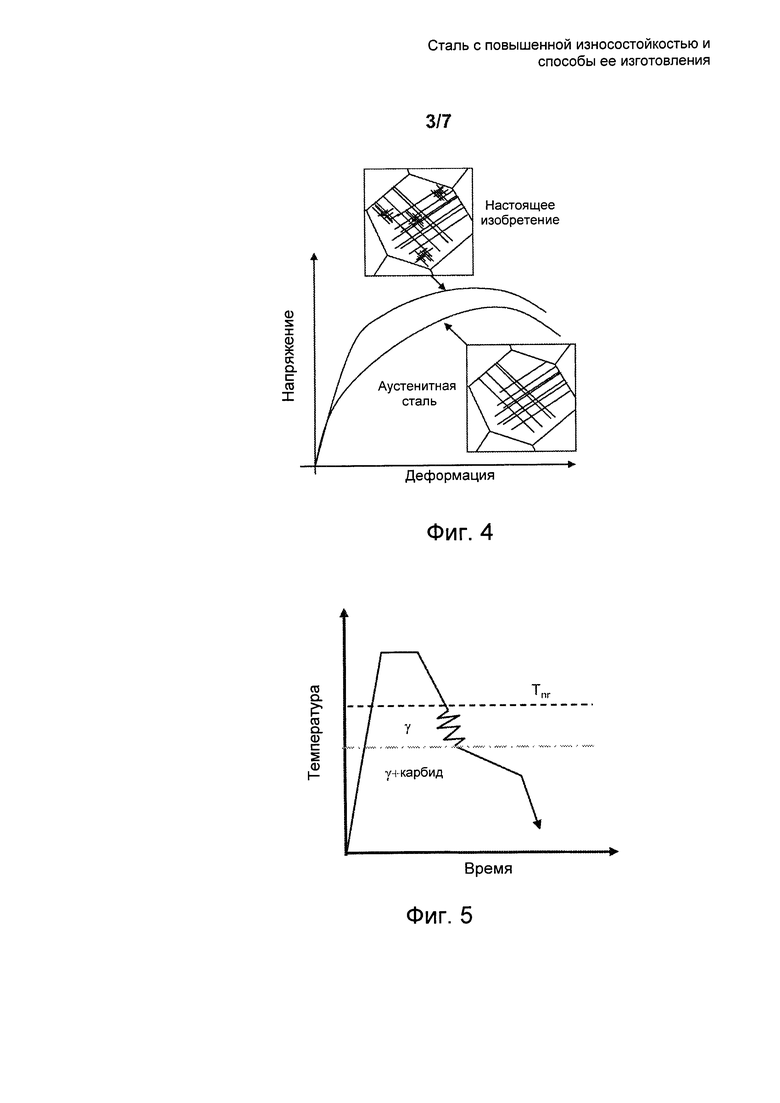

на Фиг. 3 показано предсказанное влияние легирующих элементов на значения ЭДУ (энергии дефектов упаковки) для контрольной стали FeMn13C0,6 и механизм деформации,

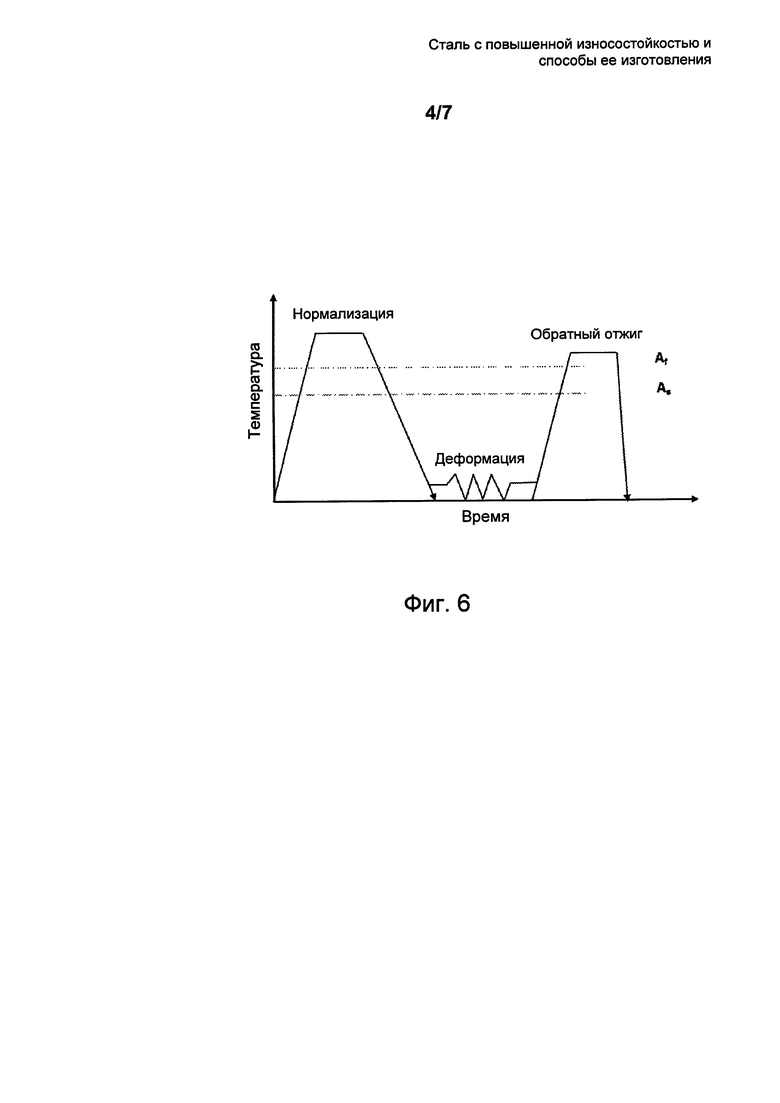

на Фиг. 4 изображено воздействие карбидных осадков на механические свойства и механизм деформации (схематично, не в масштабе),

Фиг. 5 представляет собой схематический чертеж примера способа изготовления стали по настоящему изобретению,

на Фиг. 6 изображена схема примера способа изготовления для получения высокомарганцовистых сталей со сверхмелкими зернами по настоящему изобретению,

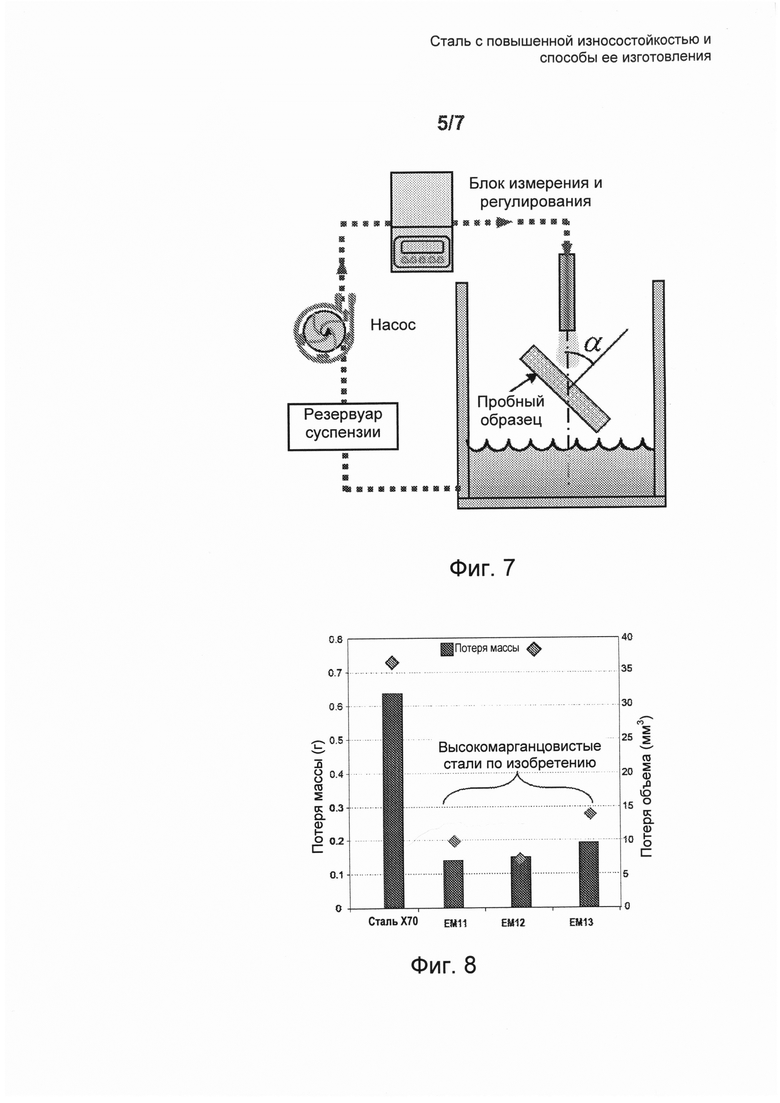

на Фиг. 7 показана схема примера испытательного устройства/ конфигурации с ударяющейся струей,

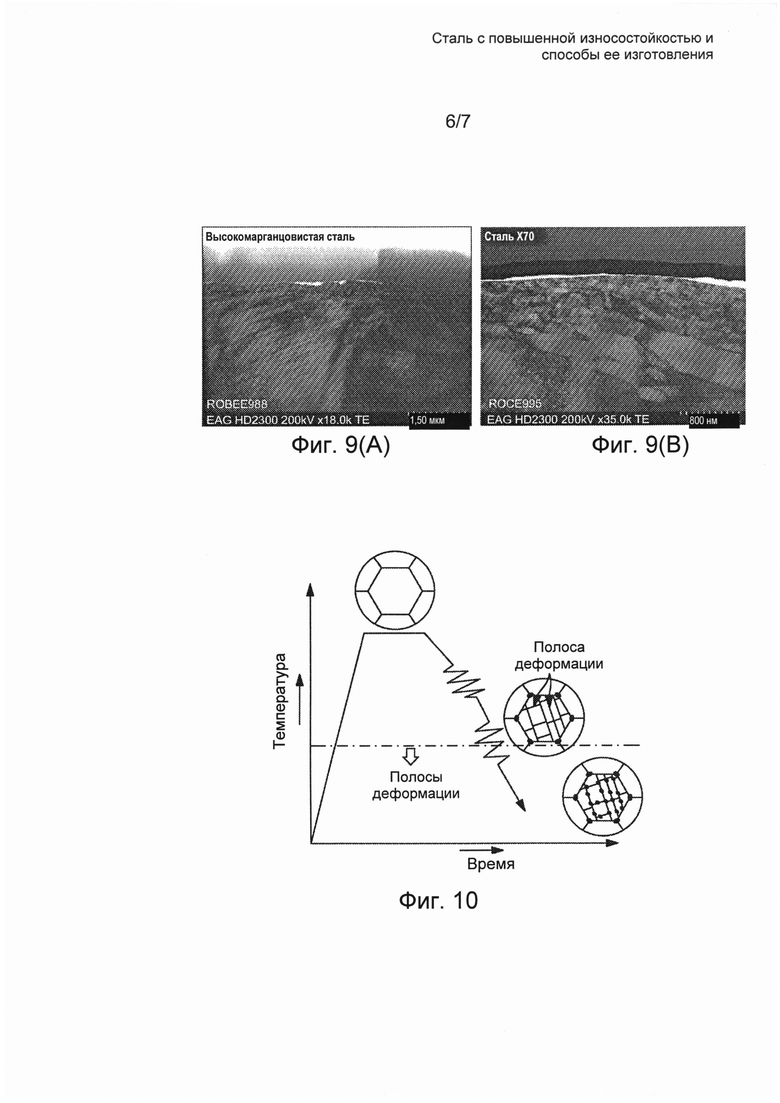

Фиг. 8 представляет собой графическое изображение, показывающее эрозионную потерю массы и потерю объема для трех примеров сталей, изготовленных по настоящему изобретению, и для сравнительной углеродистой стали Х70,

на Фиг. 9А и 9В изображены кадры просвечивающей электронной микроскопии по методу светлого поля примера высокомарганцовистой стали (Фиг. 9А - образец ХМ12) и углеродистой стали Х70 (Фиг. 9В - сравнительная сталь), показывающие микроструктуру поверхностного слоя после эрозионного испытания высокомарганцовистой стали (образец ХМ12) и отсутствие поверхностного слоя после эрозионного испытания углеродистой стали Х70, где оба образца подвергали воздействию одинаковых условий эрозионного испытания,

на Фиг. 10 показаны процедуры/параметры примера термомеханического регулируемого способа (TMPC) горячей прокатки для изготовления улучшенных сталей, обладающих дополнительно улучшенной стойкостью к эрозии/износу, и

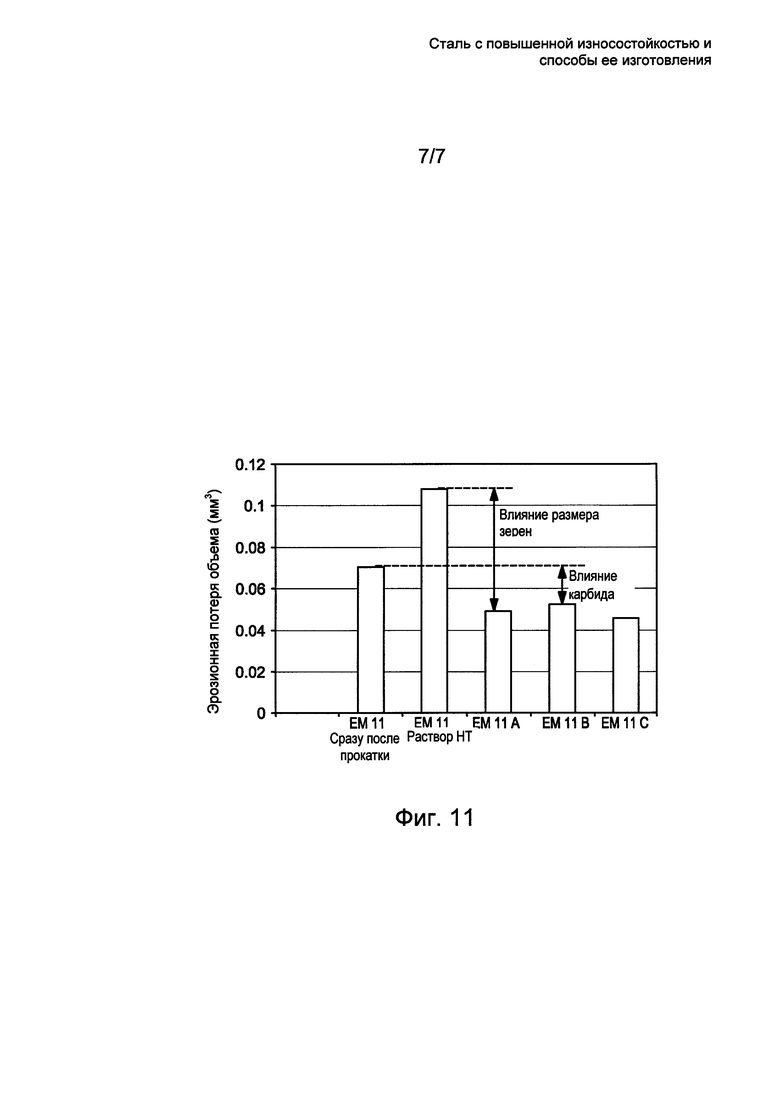

Фиг. 11 представляет собой графическое изображение, на котором показана эрозионная потеря объема примеров композиций высокомарганцовистой стали/компонентов из высокомарганцовистой стали после изготовления композиций стали/стальных компонентов при различных условиях тепловой обработки.

Подробное описание изобретения

Примеры воплощений, описанные в данном документе, являются иллюстрацией преимущественных композиций стали и систем по настоящему изобретению и его способов/технологий. Однако, необходимо понимать, что описанные воплощения являются лишь примерами настоящего изобретения, которые можно воплотить в различных формах. Поэтому, описанные в данном документе подробности с учетом примеров композиций стали/способов изготовления и связанных с ними способов/технологий сбора и применения не нужно интерпретировать как ограничивающие, а только лишь как основу для понимания специалистом, как изготовить и применить преимущественные композиции стали по настоящему изобретению. Изображенные чертежи не обязательно находятся в масштабе и некоторые виды, части могли быть увеличены для наглядности.

Все числовые значения в подробном описании и формуле изобретения данного документа определяют с помощью «примерно» или «приблизительно» от указанного значения и учитывают ошибку эксперимента и изменения, которые должны быть ожидаемы для специалиста.

Когда представлен интервал значений, понимают, что каждое промежуточное значение, с точностью до десятой доли от единицы измерения нижнего предела, если в контексте явно не указано другое, между верхним и нижним пределом этого интервала и любые другие указанные или промежуточные значения в этом указанном интервале, включены в изобретение. Имеют в виду интервалы от любого нижнего предела до любого верхнего предела. Верхний и нижний пределы этих меньших интервалов, которые можно независимо включить в меньшие интервалы, также включены в изобретение, с учетом любого специально исключенного предела в указанном интервале. Когда указанный интервал включает один или оба предела, интервалы, исключающие оба этих включенных предела, также включены в изобретение.

Хотя любые способы и материалы, аналогичные или эквивалентные описанным в данном документе, также можно использовать на практике или в испытании настоящего изобретения, сейчас описывают предпочтительные способы и материалы. Все публикации, упомянутые в данном документе, включены в него путем ссылки для раскрытия и описывают способы и/или материалы, в связи с которыми данные публикации процитированы.

Необходимо отметить, что используемые в данном документе и приложенной формуле изобретения формы единственного числа включают ссылки на множественное число, если в контексте явно не указано другое.

Если не определено иное, все технические и научные термины, используемые в данном документе, имеют такое же значение, которое обычно понимает под ними специалист в области техники, к которой принадлежит это изобретение. Терминология, используемая в описании изобретения, в данном документе предназначена для описания только конкретных воплощений и не предполагает ограничения изобретения. Все публикации, патентные заявки, патенты, чертежи и другие ссылки, упомянутые в данном документе, прямо включены путем ссылки во всей их полноте.

Определения

КСС: коррозионно-стойкие сплавы, может означать, но никаким образом не ограничивается перечисленным, специально созданный материал, применяемый для комплектующих компонентов, подходящих для присутствующих коррозионных проблем. Коррозионно-стойкие сплавы можно создать для широкого диапазона агрессивных условий.

Ковкость: может означать, но никаким образом не ограничивается перечисленным, меру способности материала испытывать значительную пластическую деформацию перед разрушением, она может быть выражена в виде относительного удлинения (% ОУ) или относительного сужения поперечного сечения (% СП).

Стойкость к эрозии: может означать, но никаким образом не ограничивается перечисленным, присущую материалу стойкость к эрозии, когда его подвергают воздействию движущихся твердых частиц, сталкивающихся с поверхностью материала.

Пластичность: может означать, но никаким образом не ограничивается перечисленным, стойкость к возникновению разрушения.

Усталость: может означать, но никаким образом не ограничивается перечисленным, стойкость к разрушению при циклической нагрузке.

Предел текучести: может означать, но никаким образом не ограничивается перечисленным, способность выдерживать нагрузку без деформации.

Скорость охлаждения: может означать, но никаким образом не ограничивается перечисленным, скорость охлаждения в центре или по существу в центре толщины пластины.

Аустенит: может означать, но никаким образом не ограничивается перечисленным, твердый раствор одного или более элементов в гранецентрической кубической кристаллографической структуре железа, растворенный элемент может быть, но не ограничивается перечисленным, углеродом, азотом, марганцем и никелем.

Мартенсит: может означать, но никаким образом не ограничивается перечисленным, общий термин для микроструктур, образованных путем бездиффузионного фазового превращения, в котором матричная фаза (обычно аустенит) и фаза продукта имеют особую взаимную взаимосвязь ориентировок.

ε (эпсилон)-мартенсит: может означать, но никаким образом не ограничивается перечисленным, особую форму мартенсита, имеющую гексагональную плотноупакованную кристаллическую структуру, которая образуется после охлаждения или деформации аустенитной фазы. ε-Мартенсит обычно образуется на плотноупакованных плоскостях (111) аустенитной фазы и аналогичен кластерам деформационных двойников или дефектов упаковки в морфологии.

α' (альфа-штрих)-мартенсит: может означать, но никаким образом не ограничивается перечисленным, особую форму мартенсита, имеющую объемно-центрированную кубическую или объемно-центрированную тетрагональную кристаллическую структуру, которая образуется после охлаждения или деформации аустенитной фазы; α'-мартенсит обычно образуется в виде пластинок.

Ms температура: может означать, но никаким образом не ограничивается перечисленным, температуру, при которой во время охлаждения начинается превращение аустенита в мартенсит.

Mf температура: может означать, но никаким образом не ограничивается перечисленным, температуру, при которой во время охлаждения заканчивается превращение аустенита в мартенсит.

Md температура: может означать, но никаким образом не ограничивается перечисленным, наивысшую температуру, при которой назначенное количество мартенсита образуется при определенных условиях деформации. Md температуру обычно используют для характеристики стабильности аустенитной фазы после деформации.

Карбид: может означать, но никаким образом не ограничивается перечисленным, соединение железа/металла и углерода.

Цементит: может означать, но никаким образом не ограничивается перечисленным, соединение железа и углерода, имеющее приблизительную химическую формулу Fe2C, с орторомбической кристаллической структурой.

Перлит: может означать, но никаким образом не ограничивается перечисленным, обычно многослойную смесь двух фаз, составленную из перемежающихся слоев феррита и цементита (Fe3C).

Зерно: может означать, но никаким образом не ограничивается перечисленным, отдельный кристалл в поликристаллическом материале.

Граница зерна: может означать, но никаким образом не ограничивается перечисленным, узкую зону в металле, соответствующую превращению из одной кристаллографической ориентации в другую, таким образом отделяя одно зерно от другого.

Закалка: может означать, но никаким образом не ограничивается перечисленным, ускоренное охлаждение любыми способами, при котором используют текучую среду, выбранную за ее способность увеличивать скорость охлаждения стали, в отличие от воздушного охлаждения.

Начальная температура ускоренного охлаждения (НТУО): может означать, но никаким образом не ограничивается перечисленным, температуру, достигаемую на поверхности пластины, когда начинается закалка.

Конечная температура ускоренного охлаждения (КТУО): может означать, но никаким образом не ограничивается перечисленным, наивысшую, или по существу наивысшую, температуру, достигаемую на поверхности пластины после окончания закалки благодаря теплу, передаваемому из середины пластины.

Сляб: кусок стали, имеющий любые размеры.

Рекристаллизация: образование новой, недеформированной структуры зерен из холоднообработанного металла, выполняемое нагревом выше критической температуры.

Tnr температура: температура, ниже которой не происходит рекристаллизация аустенита.

В настоящем изобретении обеспечивают преимущественные композиции стали (например, обладающие повышенной износостойкостью). Более конкретно, в настоящем изобретении обеспечивают улучшенную высокомарганцовистую сталь, обладающую повышенной износостойкостью, и способы изготовления композиций высокомарганцовистой стали, обладающих повышенной износостойкостью. В примерах воплощения в преимущественных композициях стали/стальных компонентах по настоящему изобретению улучшают одно или более из следующих свойств: износостойкость, ковкость, стойкость к образованию трещин, стойкость к эрозии, срок службы до усталостного разрушения, твердость поверхности, стойкость к коррозии под механическим напряжением, стойкость к усталости материала и/или стойкость к образованию трещин под воздействием окружающей среды.

В одном аспекте в изобретении обеспечивают способы повышения прочности, пластичности и стойкости к износу и эрозии сталей посредством регулирования микроструктуры и/или химического состава. В некоторых воплощениях прочность, пластичность и износостойкость и/или стойкость к эрозии композиций стали по настоящему изобретению можно улучшить/повысить посредством регулирования микроструктуры и/или химического состава. Некоторые такие возможные технологические маршруты включают промотирование фазовых превращений (например, в фазы мартенсита/эпсилон мартенсита), двойникование во время деформации и/или введение в композиции твердых частиц второй стойкой к эрозии фазы.

В другом аспекте в настоящем изобретении обеспечивают высокомарганцовистые стали, специально разработанные для сопротивления износу и/или эрозии (например, обладающие свойствами повышенной стойкости к износу/эрозии). В общем, в силу уникального сочетания высокой прочности и скорости механического упрочнения высокомарганцовистые стали по настоящему изобретению обладают преимуществами/потенциалом в применениях, в которых желательны/требуются стойкости к износу и/или эрозии (например, разведка, добыча, транспортировка нефти и газа и нефтехимические применения).

Любую из композиций стали, описанных или использованных в настоящем изобретении, можно преимущественно использовать во многих системах/применениях (например, трубопроводных системах, трубопроводных системах для нефтеносных песков, системах подачи материала, системах транспортировки текучих сред/твердых веществ, при добыче полезных ископаемых и/или в качестве материала для землеройного оборудования и/или компонентов буровой установки), особенно где стойкости к абразивному износу и эрозии являются важными/требуемыми. В примерах воплощения системы/способы настоящего изобретения обеспечивают недорогие, высокопрочные и стойкие к износу/эрозии стали (например, используемые при изготовлении высокоэффективных трубопроводов для транспортировки суспензий и т.п.).

Как описано более подробно ниже, способы изготовления/системы по настоящему изобретению могут включать одну или более из следующих стадий: (i) обеспечение матрицы, обладающей высокой скоростью механического упрочнения, посредством пластичности, обусловленной мартенситным превращением («ТРИП»), и/или пластичности, обусловленной двойникованием («ТВИП»), (ii) обеспечение метастабильности для вызывания фазового превращения в течение службы, (iii) обеспечение оптимальной твердости мартенсита (например, регулируемой с помощью содержания растворенного углерода для обеспечения требуемой стойкости к эрозии), (iv) дисперсию частиц второй фазы (например, карбидов, квазикристаллов и т.п.) различных диапазонов размеров внутри композиции, (v) использование стадий/схем изготовления преимущественного термомеханического регулируемого способа («ТМРС») (например, для достижения по меньшей мере некоторых указанных выше стадий) и/или (vi) примеры способов соединения, таких как твердотельное соединение (например, перемешивающая сварка трением).

В общем, высокомарганцовистые стали по настоящему изобретению являются относительно недорогими сплавами и имеют потенциальные применения, когда важна износостойкость и т.п. рабочих компонентов. В некоторых воплощениях композиции стали содержат от примерно 0,60 до примерно 1,50 масс. % углерода и от примерно 11 до примерно 20 масс. % марганца.

В примерах воплощения сталь имеет полностью аустенитную структуру, полученную путем закалки от температуры выше примерно 1000°С. При этих условиях твердость материала является относительно низкой. Одним особенно преимущественным признаком высокомарганцовистой стали является сильная способность к деформационному упрочнению. При ударе или другом механическом напряжении поверхностный слой может быстро увеличивать свою твердость путем мартенситного превращения или двойникования, в то время как другие доли/части стали остаются по существу мягкими и/или ковкими. Это сочетание низкой стоимости и высокой скорости механического упрочнения этих сталей преимущественно подходит для применения в качестве износостойкого материала трубопровода и т.п.

Вообще, в настоящем изобретении обеспечивают стали, которые проявляют сочетание высокой прочности и стойкости к эрозии. Также, в результате их хорошей формуемости, описываемые в данном документе высокомарганцовистые стали можно использовать во множестве установок, включая применения в горном деле и автомобильные применения.

Как было отмечено, настоящее изобретение относится к химическому составу и/или микроструктурам высокомарганцовистой стали, созданной для достижения усиленной стойкости к износу, эрозии и/или стойкости к коррозии. В примерах воплощения может происходить поверхностное измельчение зерен в поверхностном слое определенных высокомарганцовистых сталей либо до, либо в течение службы/применения (например, образовываться по месту). Например, измельчение зерен на поверхности может привести к образованию слоя, который обладает уникальным сочетанием высокой прочности и твердости, высокой ковкостью и/или высокой пластичностью. Такой мелкозернистый (например, слой высотой примерно 100 нм) или сверхмелкозернистый (например, слой высотой примерно 10 нм) поверхностный слой может быть образован либо до, либо в течение службы/применения (например, образовываться по месту), и он может придавать стали усиленную износостойкость, стойкость к эрозии и/или стойкость к коррозии.

В примерах воплощения такой мелкозернистый (например, слой примерно 100 нм) или сверхмелкозернистый (например, слой примерно 10 нм) поверхностный слой может быть образован до применения/установки примера стали с помощью таких технологий деформации поверхности, как, без ограничения, дробеструйное упрочнение, лазерная нагартовка и/или полировка поверхности.

В существующей практике механические нагрузки на трубы в некоторых трубопроводных системах не являются достаточно сильными, чтобы вызвать максимальное механическое упрочнение стали. В примерах воплощения в настоящем изобретении обеспечивают высокомарганцовистую сталь с повышенной износостойкостью, которая может обеспечить трубы для трубопроводных систем с преимущественными ожидаемыми величинами срока службы до полного износа.

В существующей практике также сталь в системах подачи материала (например, трубопроводных системах, тяжелом оборудовании и т.п.) часто преждевременно изнашивается и/или выходит из строя, что приводит к значительным затратам на ремонт, замену и/или техническое обслуживание/производство. В примерах воплощения в настоящем изобретении обеспечивают рентабельные композиции стали, обладающие свойствами повышенной стойкости к износу/коррозии/абразивному износу, тем самым в результате обеспечивая значительное коммерческое, промышленное и/или эксплуатационное преимущество.

В дополнительных примерах воплощения в настоящем изобретении обеспечивают компоненты/композиции на основе железа, содержащие марганец. В некоторых воплощениях компоненты/композиции содержат от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо. Компоненты/композиции также могут содержать один или более легирующих элементов, таких как, без ограничения, хром, никель, кобальт, молибден, ниобий, медь, титан, ванадий, азот, бор и их сочетания. Примеры компонентов/композиций на основе железа, содержащих марганец (и, в некоторых случаях, другие легирующие элементы) описаны в опубликованной заявке на патент US 2012/0160363, полное содержание которой включено в данный документ путем ссылки во всей его полноте.

Композиция компонента

В примерах воплощения и как отмечали выше, композиции на основе железа содержат от примерно 5 до примерно 40 масс. % марганца, от примерно 0,01 до примерно 3,0 масс. % углерода и остальное составляет железо.

Как таковое, содержание марганца в композициях может составлять от примерно 5 до 40 масс. % от всего компонента/композиции. Содержание углерода в компоненте/композиции может составлять от 0,01 до 3,0 масс. % от всего компонента композиции. В общем, железо по существу составляет остальную часть компонента/композиции.

Компоненты/композиции также могут содержать один или более легирующих элементов, таких как, без ограничения, хром, алюминий, никель, кобальт, молибден, ниобий, медь, титан, ванадий, азот, бор, цирконий, гафний и их сочетания. Массовые процентные доли относятся к массе всего компонента/композиции.

Содержание хрома в компоненте может составлять от примерно 0 до примерно 30 масс. % (более предпочтительно от 0,05 до 20 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции). Содержание никеля в компоненте может составлять от примерно 0 до примерно 20 масс. % (более предпочтительно от 0,05 до 20 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции). Содержание кобальта в компоненте может составлять от примерно 0 до примерно 20 масс. % (более предпочтительно от 0,05 до 20 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции). Содержание алюминия в компоненте может составлять от примерно 0 до примерно 15 масс. % (более предпочтительно от 0,05 до 10 масс. % от всей композиции, еще более предпочтительно от 1 до 5 масс. % от всей композиции). Содержание молибдена в компоненте может составлять от примерно 0 до примерно 10 масс. % (более предпочтительно от 0,2 до 5 масс. % от всей композиции, еще более предпочтительно от 0,1 до 2 масс. % от всей композиции). Содержание кремния в компоненте может составлять от примерно О до примерно 10 масс. % (более предпочтительно от 0,1 до 6 масс. % от всей композиции, еще более предпочтительно от 0,1 до 0,5 масс. % от всей композиции). Содержание каждого из ниобия, меди, вольфрама, тантала, титана и/или ванадия в компоненте может составлять от примерно 0 до примерно 10 масс. % (более предпочтительно от 0,02 до 5 масс. % от всей композиции, еще более предпочтительно от 0,1 до 2 масс. % от всей композиции). Содержание азота в компоненте может составлять от примерно 0,001 до примерно 3,0 масс. % (более предпочтительно от 0,02 до 2,0 масс. % от всей композиции, еще более предпочтительно от 0,05 до 1,5 масс. % от всей композиции). Содержание бора в компоненте может составлять от примерно 0 до примерно 1 масс. % (более предпочтительно от 0,001 до 0,1 масс. % от всей композиции).

Компоненты/композиции на основе железа, содержащие марганец, также могут содержать другие легирующие элементы, выбранные из группы, состоящей из циркония, гафния, лантана, скандия, церия и их сочетаний. Содержание каждого из этих других легирующих элементов в компоненте/ композиции может составлять от примерно 0 до примерно 6 масс. % (например, от 0,02 до 5 масс. %) по отношению к полной массе компонента/композиции.

В общем, механические свойства высокомарганцовистых сталей по настоящему изобретению зависят от характеристик вызванного деформацией превращения, которое обычно регулируют с помощью химической композиции сталей и/или температур технологической обработки. В отличие от традиционных углеродистых сталей, высокомарганцовистые стали содержат метастабильную аустенитную фазу с гранецентрической кубической (гцк) структурой при температуре окружающей среды (например, от 18 до 24°С).

После деформации метастабильная аустенитная фаза может превращаться в несколько других фаз посредством вызванного деформацией превращения. Более конкретно, аустенитная фаза может превращаться в микродвойниковую (гцк) структуру (двойник, ориентированный с матрицей), ε-мартенсит (гексагональная решетка) и α'-мартенсит (объемно-центрированная тетрагональная решетка), в зависимости от химического состава и/или температуры стали.

Эти продукты превращения могут придавать высокомарганцовистым сталям ряд уникальных свойств. Например, мелкие микродвойники эффективно разделяют на сегменты первичные зерна и действуют как сильные препятствия для скольжения дислокаций. Это приводит к эффективному измельчению зерен, которое приводит к превосходному сочетанию высокого предела прочности и ковкости.

Известно, что химический состав и температура являются основными факторами, регулирующими пути вызванных деформацией фазовых превращений, как показано на Фиг. 1. В общем, высокомарганцовистые стали можно разделить на четыре группы, в зависимости от стабильности аустенитной фазы после деформации и воздействия температуры, например, стабильную (А), слегка метастабильную (В), умеренно метастабильную (С) и сильно метастабильную (D) марганцовистую сталь. Метастабильность этих фаз зависит как от температуры, так и от деформации. Эти стали должны быть, как правило, более метастабильными (например, быть более склонными к превращению) при более низких температурах и более высоких деформациях.

Фиг. 1 представляет собой иллюстративную диаграмму устойчивости фаз и механизма деформации высокомарганцовистых сталей в зависимости от химического состава и температуры. Буквенные обозначения (А, В, С и D) указывают различные способы превращения в течение деформации. На этой диаграмме сталь А должна деформироваться путем скольжения дислокаций (аналогично другим металлам и сплавам), при этом стали В-D должны превращаться в течение деформации.

Сталь в области А с высоким содержанием марганца (например, большим или равным примерно 25 масс. %) содержит стабильный аустенит и деформируется в основном путем скольжения дислокаций после механической деформации. Вообще, стали с полностью стабилизированной аустенитной структурой показывают более низкую механическую прочность, однако остаются упругими при криогенных температурах, обеспечивая низкую магнитную проницаемость и высокую стойкость к водородной хрупкости.

Сталь в области В, которая является слегка метастабильной, можно получить с промежуточным содержанием марганца (например, от примерно 15 до примерно 25 масс. % Μn, и примерно 0,6 масс. % С). В этих сталях при деформации образуются двойники. Большого значения пластического удлинения можно достичь путем образования экстенсивных деформационных двойников наряду со скольжением дислокаций, явления, известного как пластичность, обусловленная двойникованием (ТВИП). Двойникование вызывает высокую скорость механического упрочнения, по мере того, как микроструктура эффективно измельчается, так как границы двойников действуют подобно границам зерен и повышают прочность стали из-за эффекта Холла - Петча (Hall - Peten effect). Стали ТВИП сочетают чрезвычайно высокий предел прочности на разрыв (например, более 1034 МПа (более 150000 фунтов на кв. дюйм)) с чрезвычайно высоким равномерным относительным удлинением (например, более 95%), что делает их сильно привлекательными для многих применений.

Умеренно метастабильные стали (сталь в области С) могут превращаться в ε-мартенсит (гексагональная решетка) после деформации. После механической деформации эти стали должны преимущественно деформироваться путем образования ε-мартенсита, наряду со скольжением дислокаций и/или механическим двойникованием.

Сильно метастабильные стали (сталь в области D) после деформации превращаются в прочную объемно-центрированную кубическую фазу (называемую α'-мартенситом). Эта прочная фаза обеспечивает стойкость к эрозии, получающуюся от соударения внешних, твердых частиц. Так как удар внешних частиц приводит к деформации близких к поверхности областей стали, эти поверхностные области превращаются в течение службы, обеспечивая таким образом стойкость к эрозии. Поэтому эти стали обладают «самовосстанавливающейся» характеристикой в том смысле, что если твердый поверхностный слой повреждается, он должен снова восстановиться с помощью ударов во время службы.

Таким образом, химический состав высокомарганцовистых сталей можно приспособить для обеспечения ряда свойств (например, износостойкости, криогенной пластичности, высокой формуемости, стойкости к эрозии) путем регулирования их превращения во время деформации.

Другие легирующие элементы высокомарганцовистых сталей

Легирующие элементы высокомарганцовистых сталей определяют стабильность аустенитной фазы и пути вызванного деформацией превращения. В общем, марганец является основным легирующим элементом в высокомарганцовистых сталях и он важен для стабилизации аустенитной структуры как при охлаждении, так и при деформации. В бинарной системе Fe-Mn с увеличением содержания Μn путь вызванного деформацией фазового превращения изменяется от α'-мартенсита в ε-мартенсит и затем в микродвойникование.

Углерод является эффективным стабилизатором аустенита, и растворимость углерода в аустенитной фазе высока. Поэтому легирование углеродом можно использовать для стабилизации аустенитной фазы в течение охлаждения из расплава и в течение пластической деформации. Углерод также упрочняет матрицу путем упрочнения твердого раствора. Как отмечали, углерод в компонентах/композициях по настоящему изобретению может составлять от примерно 0,01 до примерно 3,0 масс. % от всего компонента/композиции.

Алюминий является стабилизатором феррита и, таким образом, дестабилизирует аустенитную фазу при охлаждении. Добавление алюминия в высокомарганцовистые стали, однако, стабилизирует аустенитную фазу против вызванного деформацией фазового превращения при деформации. Помимо этого, он упрочняет аустенит путем упрочнения твердого раствора. Добавление алюминия также усиливает стойкость к коррозии компонентов на основе железа с высоким содержанием марганца, описываемых в данном документе, из-за их высокой пассивности. Алюминий в компонентах/композициях по настоящему изобретению может составлять от примерно 0,0 до примерно 15 масс. % от всего компонента.

Кремний является стабилизатором феррита и поддерживает превращение α'-мартенсита, при этом промотируя образование ε-мартенсита после деформации при температуре окружающей среды. Из-за упрочнения твердого раствора добавление Si упрочняет аустенитную фазу на примерно 50 МПа на 1% добавления Si. Кремний в компонентах/композициях по настоящему изобретению может составлять от примерно 0,01 до примерно 10 масс. % от всего компонента.

Добавки хрома в высокомарганцовистые стальные сплавы усиливают образование фазы феррита в течение охлаждения и повышают стойкость к коррозии. Помимо этого, добавление Cr в систему сплава Fe-Mn понижает коэффициент теплового расширения. Содержание хрома в компонентах/системах по настоящему изобретению может составлять от примерно 0,05 до примерно 30 масс. % от всего компонента.

На основе понимания действий этих легирующих элементов на вызванное деформацией фазовое превращение можно разработать подходящие химические составы стали для конкретных применений. Некоторыми критериями для разработки высокомарганцовистых сталей могут быть критические температуры мартенситного превращения, например, Ms и Mεs. Ms является критической температурой, ниже которой происходит превращение аустенита в α'-мартенсит, и Mεs является критической температурой, ниже которой происходит превращение аустенита в ε-мартенсит.

Воздействия легирующих элементов на Ms и Mεs можно выразить следующим образом (единица измерения легирующих элементов является масс. % и А3 является критической температурой, выше которой все фазы феррита (включая фазы α'- и ε-мартенсита) превращаются в аустенит):

Ms(K) = А3 - 410 - 200(С + 1,4N) - 18Ni - 22Mn - 7Cr - 45Si - 56Мо; и

Mεs(K) = 670 - 710(С + 1,4N) - 19Ni - 12Mn - 8Cr + 13Si - 2Мо - 23Al

В общем, происходит превращение аустенита только в α'-мартенсит, если Ms намного выше Μεs. Если Mεs намного выше Ms, происходит превращение аустенита только в ε-мартенсит. Фазовое превращение как в α'-мартенсит, так и в ε-мартенсит происходит, если Ms и Мεs близки друг к другу.

Следует отметить, что компоненты/композиции на основе железа, содержащие марганец, можно использовать во множестве применений/использований/систем (например, в трубопроводных системах, трубопроводных системах для нефтеносных песков, системах подачи материала, системах транспортировки текучих сред/твердых веществ, при добыче полезных ископаемых и/или в качестве материала для землеройного оборудования и/или компонентов буровой установки).

Например, как описано в указанной выше опубликованной заявке на патент US 2012/0160363, содержащие марганец компоненты/композиции на основе железа по настоящему изобретению могут найти множество неограничивающих использований/применений в нефтяной, газовой и/или нефтехимической промышленности и т.п. (например, криогенные применения, стойкие к коррозии применения, стойкие к эрозии применения, структуры/компоненты для сжижения/транспортировки/хранения природного газа, структуры/компоненты завершения скважины и добычи нефти/газа, оборудование для подземного бурения, структуры/компоненты нефте- или газоперерабатывающего завода и химического завода, структуры/ оборудование для добычи угля, структуры/оборудование для газификации угля и т.д.).

При относительно низком содержании легирующих элементов (например, менее примерно 20 масс. % Μn и примерно 1,5 масс. % С) получают сильно метастабильную аустенитную фазу. Сильно метастабильная аустенитная фаза часто превращается в твердый α'-мартенсит после деформации, что обычно является необратимым превращением. После износа поверхности этих сталей, поверхностный слой сильно метастабильной аустенитной фазы может превратиться в фазу α'-мартенсита. Это вызванное трением фазовое превращение приводит к образованию тонкого твердого поверхностного слоя, состоящего из мартенсита поверх внутренней части, которая состоит из упругого непревращенного аустенита. Это уникальное сочетание делает высокомарганцовистые стали пригодными для стойких к износу/эрозии и удару применений.

Более того, соединение высокомарганцовистых сталей по настоящему изобретению можно выполнять с использованием традиционных (например, сплавление, контактная электросварка и т.д.) и перспективных способов соединения (например, лазер, электронный пучок, перемешивающая сварка трением и т.п.), как описано в указанной выше опубликованной заявке на патент US 2012/0160363. В примерах воплощения предпочтительные способы соединения включают способы сварки в твердом состоянии (например, контактная электросварка, перемешивающая сварка трением), в которых такие способы сварки не требуют применения сварочного металла, хотя настоящее изобретение этим не ограничено.

Объемная модификация

В системах/способах по настоящему изобретению обеспечивают/ получают высокомарганцовистую сталь, обладающую, в том числе, превосходной стойкостью к абразивному износу. Высокие прочность и скорость механического упрочнения композиций стали по настоящему изобретению уменьшают потери материала стали в течение абразивного воздействия.

Некоторые возможные металлургические подходы для усиления материалов по настоящему изобретению показаны на Фиг. 2. По существу, на Фиг. 2 изображены примеры подходов для улучшения износостойкости высокомарганцовистой стали. На Фиг. 2 изображена объемная модификация химического состава и упрочнение частиц второй фазы.

В примерах воплощения объемную модификацию используют для промотирования фазового превращения (ТРИП) и двойникования (ТВИП) при деформации. В общем, диспергированные частицы упрочняют материалы/композиции, однако они оказывают комплексное воздействие. Следует отметить, что диспергированные частицы могут оказывать воздействие на: (i) химический состав самой матрицы композиции, (ii) размер зерен и (iii) общую пластичность материала/композиции. В общем, надлежащий баланс этих воздействий является важным для примеров воплощения настоящего изобретения.

Высокомарганцовистая сталь обычно обладает высокой скоростью механического упрочнения, обусловленной эффектами ТРИП/ТВИП. Их активации обычно вызывают с помощью величины энергии дефектов упаковки (ЭДУ) сплава. Следует отметить, что пластическая деформация связана с мартенситным превращением при низких величинах ЭДУ (например, менее примерно 12 мДж/м2) и с двойникованием при промежуточных величинах ЭДУ. При более высоких величинах ЭДУ (например, более 35 мДж/м2) пластичность и упрочнение при деформации обычно регулируется только лишь скольжением дислокаций. По существу, величина ЭДУ является важным параметром при разработке стали.

ЭДУ зависит от химического состава сплава и температуры. Присущий дефект упаковки можно представить как ε-мартенситный зародыш в двух плоскостях по толщине. ЭДУ включает вклады как от объемной энергии, так и от поверхностной энергии. Было показано, что зависимость ЭДУ от химического состава и температуры сильно возрастает с различием объемной энергии между ε-мартенситом и аустенитом. К тому же, объемную свободную энергию фаз можно получить из доступных баз данных и т.п.

На Фиг. 3 показаны ожидаемые величины ЭДУ при добавлении каждого легирующего элемента в FeMn13C0,6. Другими словами, на Фиг. 3 показано ожидаемое влияние легирующих элементов на величины ЭДУ контрольной FeMn13C0,6 и на механизм деформации.

Как показано на Фиг. 3, вклад в ЭДУ от добавления различных легирующих элементов различен. Углерод обладает наибольшим влиянием и марганец обладает наименьшим влиянием. Когда учитывают взаимодействие множества легирующих элементов, зависимость ЭДУ от химического состава является сложной и немонотонной. В общем, механизм деформации можно регулировать путем надлежащего подбора объемного химического состава.

Упрочнение дисперсии частиц второй фазы

В примерах воплощения системы/способы по настоящему изобретению также включают введение частиц второй фазы для дополнительного улучшения износостойкости иллюстративных композиций стали. В некоторых неограничивающих воплощениях примеры систем/способов описывают в основном применительно к карбидным/нитридным частицам. Однако, следует отметить, что в системах/способах по настоящему изобретению можно использовать, применять и/или включать другие частицы/осажденные вещества, такие как, без ограничения, бориды и оксиды. В примерах воплощения, когда главным образом рассматривают карбидные/нитридные и оксидные частицы, измельчение размеров зерен может быть дополнительным преимуществом от добавления частиц второй фазы.

Вообще, размер и пространственное распределение частиц являются важными. Было показано, что эффективность воздействия частиц на упрочнение стали/материала возрастает с уменьшением размера частиц. Таким образом, мелкие частицы главным образом вносят больший вклад в износостойкость материала путем упрочнения материалов, при этом крупные частицы обычно обеспечивают дополнительную стойкость к эрозионному повреждению.

Следует отметить, что размер и/или пространственное распределение частиц можно настроить или оптимизировать на основе условий службы материалов. Например, для композиций, используемых в трубопроводной системе и т.п., вызванное износом повреждение может быть вызвано песками, обладающими широким распределением размеров частиц. Поэтому, для композиции стали можно рассматривать бимодальное распределение частиц. Следует отметить, что производства или изготовления высокомарганцовистой стали с различным типом и размером частиц второй фазы можно достичь посредством различных примеров термомеханических регулируемых способов (TMPC), как дополнительно описано ниже.

В некоторых воплощениях карбидные/нитридные осажденные соединения также могут локально усиливать эффекты ТРИП или ТВИП в аустенитной матрице. Концентрации образующих твердый раствор внедрения элементов (углерода и азота) в карбидных/нитридных частицах намного выше по сравнению со средним значением в стали. Из-за диффузионных градиентов на поверхности раздела, образующие твердый раствор внедрения элементы могут быть обеднены осажденными соединениями, окружающими матрицу, что приводит к более низкой энергии активации для ТРИП или ТВИП.

На Фиг. 4 (схематично, не в масштабе) показано общее воздействие карбидных осадков на механические свойства и соответствующий механизм деформации. По сравнению с полностью аустенитной сталью по существу с таким же химическим составом высокомарганцовистая сталь с иллюстративными карбидными/нитридными частицами может иметь более высокий предел текучести и способность к механическому упрочнению. В примерах воплощения сочетание твердых частиц и способного к механическому упрочнению материала матрицы делает композиции по настоящему изобретению подходящими для сопротивления и/или уменьшения эффектов абразивного износа, вызванных эксплуатацией (например, путем отсекания/срезания твердыми частицами и т.п.).

Изготовление и микролегирование

Композиции/компоненты стали по настоящему изобретению можно произвести или изготовить с помощью различных технологий, включающих, но не ограниченных перечисленным, различные примеры технологий, стадий или способов термомеханических регулируемых способов (TMPC). В общем, некоторые TMPC были использованы для получения низколегированной стали, особенно когда требуется измельчение размера зерен и микроструктуры.

В примерах воплощения для получения требуемых карбидных/ нитридных частиц частицы должны находиться по существу в растворенном состоянии до деформации, так как нерастворенные частицы подвержены относительно быстрому укрупнению при повышенных температурах. Регулируемую деформацию нужно проводить ниже температуры прекращения рекристаллизации, так чтобы деформация приводила к удлиненным зернам аустенита, заполненным кристаллическими дефектами внутри зерен, которые представляют собой предпочтительные центры зарождения кристаллов.

Затем требуется медленное охлаждение или выдержка при постоянной температуре для промотирования осаждения частиц. В конце применяют быструю закалку для сохранения полностью аустенитной матрицы.

На Фиг. 5 показа иллюстративная технологическая схема получения композиций/компонентов стали по настоящему изобретению. По существу, Фиг. 5 представляет собой схематический чертеж примера способа изготовления стали по настоящему изобретению. Как показано на Фиг. 5, Tnr является температурой прекращения рекристаллизации аустенита и As является температурой начала превращения в аустенит.

В примерах воплощения способы TMPC обладают синергетическим эффектом микролегирующих добавок. В зависимости от легирующих элементов, добавляемых/используемых в композиции, необходимо выбрать соответствующие термомеханические условия, чтобы получить требуемые мелкие частицы. В общем, легирующие элементы, используемые в способах по настоящему изобретению, могут оказывать некоторое воздействие либо на TMPC, либо на свойство объемной модификации, либо на них обоих.

В некоторых воплощениях углерод является одним из наиболее эффективных легирующих элементов для регулирования механизма объемной деформации, промотирования осаждения углерода и стабилизации аустенитной фазы в течение охлаждения. Следует отметить, что полное содержание углерода в композициях может быть намного больше или выше по сравнению с традиционной высокомарганцовистой сталью, однако количество углерода в растворе после стадий TMPC необходимо регулировать до намного более низкого уровня.

В примерах воплощения марганец является стабилизатором аустенитной фазы. Этот элемент в основном можно добавлять в композиции для поддержания полностью аустенитной матрицы в течение охлаждения и TMPC. Вообще, он оказывает небольшое влияние на механизм деформации.

Хром является карбидообразующим элементом. Он промотирует различные типы карбида, такие как М7С и М23С6, в зависимости от уровня легирования и/или температуры тепловой обработки. Помимо этого, добавление хрома обычно важно для усиления стойкости к коррозии.

Ниобий, ванадий, тантал и титан являются эффективными элементами для задержки рекристаллизации в течение TMPC путем образования вызванного деформацией осаждения (например, (Ti, Nb) (С, Ν)) на деформированном аустените. К тому же, добавление ниобия, и/или ванадия, и/или тантала, и/или титана облегчает модификацию объемной концентрации углерода согласно примерам воплощения настоящего изобретения.

Алюминий и кремний добавляют для настройки или регулирования ЭДУ высокомарганцовистой стали по настоящему изобретению. Следует отметить, что добавление алюминия может облегчить образование квазикристаллической фазы, как описано ниже.

Упрочненная осаждением квазикристаллов высокомарганцовистая сталь

Другой целью настоящего изобретения является обеспечение высокомарганцовистых сталей, в которых используют вызванное осаждением квазикристаллов упрочнение. В примерах воплощения высокомарганцовистые стали можно упрочнить путем осаждения квазикристаллов, и таких структур можно достичь путем тепловой обработки при повышенных температурах (например, вплоть до примерно 700°С).

Вообще, квазикристаллические материалы имеют периодические атомные структуры (например, 5-кратную или 10-кратную вращательную симметрию), однако обычно не соответствуют трехмерной симметрии, типичной для обыкновенных кристаллических материалов. В силу их кристаллографической структуры, квазикристаллические материалы со специальным химическим составом проявляют уникальные свойства, которые являются притягательными для упрочнения высокомарганцовистых сталей.

Следует отметить, что квазикристаллические осадки могут обеспечить более сильные эффекты упрочнения, чем кристаллические осадки (например, карбиды), ввиду затрудненности передвижения дислокаций через квазикристаллические решетки. Более того, квазикристаллы обычно не вырастают более определенных размеров, в отличие от кристаллических осадков, таким образом облегчая проблемы перестаривания, связанные с некоторыми кристаллическими осадками.

Квазикристаллические материалы обычно обеспечивают противопригарные свойства поверхности в силу их низкой поверхностной энергии (например, примерно 30 мДж/м2) на подложках из нержавеющей стали в икосаэдрических химических составах Al-Cu-Fe. Благодаря их низкой поверхностной энергии квазикристаллические материалы показывают низкий коэффициент трения (например, примерно 0,05) при определении твердости царапаньем с алмазным наконечником в сухом воздухе в сочетании с относительно высокой микро-твердостью. Квазикристаллические материалы обнаруживают в системах Al-TM (ТМ = переходные металлы; например, V, Cr, Μn), Al-(Mn, Cu, Fe)-(Si) и Al-Cu-TM (например, Cr, Fe, Μn, Mo).

Сверхмелкозернистые высокомарганцовистые стали

В примерах воплощения улучшенные композиции стали (например, композиции сверхмелкозернистых высокомарганцовистых сталей) можно изготовить при помощи примеров термомеханических регулируемых способов (TMPC). В некоторых воплощениях, особенно в химических составах с более низким легированием марганцем, таким как 8 масс. % или менее, в которых ферритная или мартенситная фаза является термодинамически более стабильной, чем аустенитная фаза, TMPC по настоящему изобретению включает тяжелую пластическую деформацию при окружающей (например, 18-24°С), и/или криогенной (например, -196°С), и/или промежуточной температурах для вызывания образования мартенсита и последующий отжиг при повышенных температурах для обращения вызванного деформацией мартенсита в сверхмелкозернистый аустенит. Пример термомеханического регулируемого способа схематически показан на Фиг. 6. На Фиг. 6 схематически изображен пример способа изготовления для получения сверхмелкозернистых высокомарганцовистых сталей по настоящему изобретению. Как показано на Фиг. 6, Af является конечной температурой превращения в аустенит (температурой прекращения рекристаллизации аустенита) и As является начальной температурой превращения в аустенит.

В примерах воплощения и после нагревания и выдержке композиции стали при температуре нормализации, метастабильная аустенитная фаза композиции стали превращается в вызванную деформацией мартенситную фазу путем тяжелой пластической деформации при окружающей (например, 18-24°С), и/или криогенной (например, -196°С), и/или промежуточной температурах (Фиг. 6). Вызванную деформацией мартенситную фазу можно дополнительно тяжело деформировать для разрушения решетчатых или пластинчатых структур до обратной обработки (например, обратного отжига на Фиг. 6). Вызванную деформацией мартенситную фазу можно обратить в аустенитную фазу при температурах, достаточно низких для подавления укрупнения зерен обращенной аустенитной фазы. В примерах воплощения химический состав композиций стали по настоящему изобретению (например, композиций высокомарганцовистых сталей) можно подобрать так, чтобы начальная температура превращения в мартенсит (Ms) обращенного аустенита была ниже комнатной температуры (например, 18-24°С).

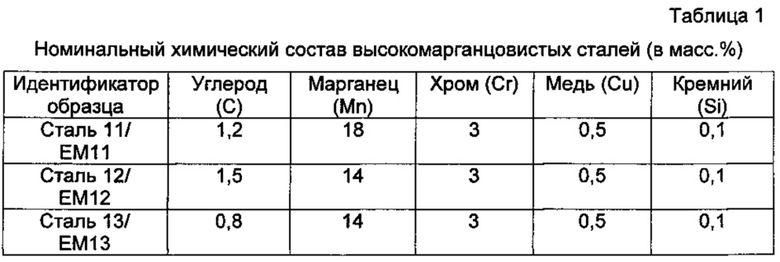

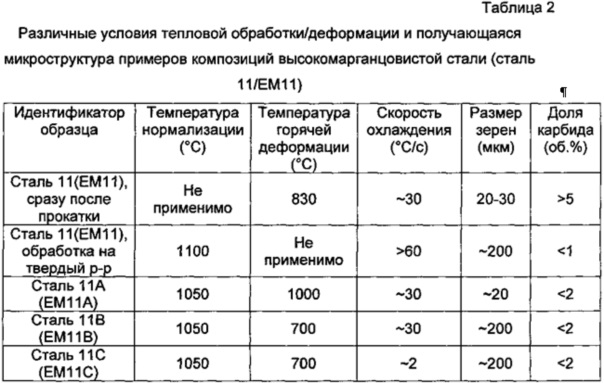

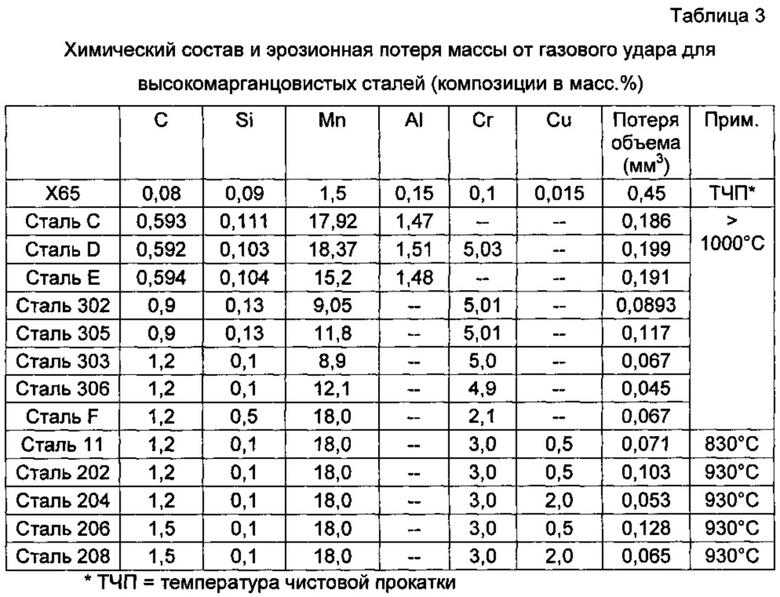

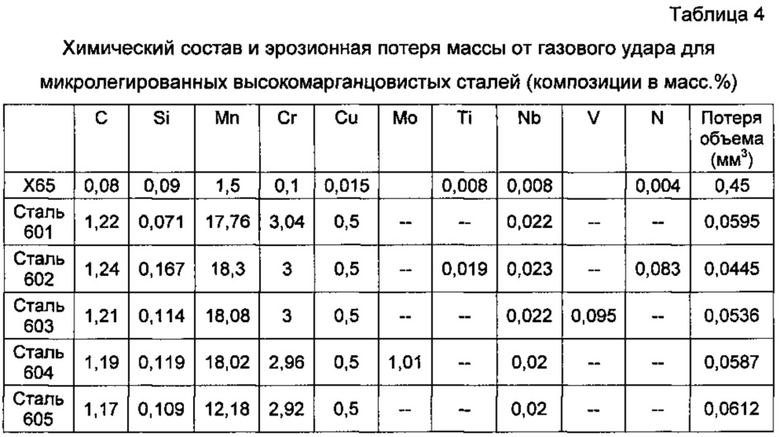

Примеры способов изготовления