Настоящее изобретение относится к способу изготовления посредством холодной штамповки, в частности посредством холодной высадки, сборочных деталей, таких как винты, болты и т.д., которые автомобильная промышленность обычно использует как компоненты для шасси или ступиц колес транспортных средств.

Как известно, автомобильная промышленность постоянно стремится снизить вес транспортных средств, чего можно добиться путем модификации их узлов безопасности. Снижение веса требует все большего уменьшения размеров деталей. Однако такие детали по-прежнему подвергаются тем же механическим нагрузкам и поэтому должны обладать все более высокими механическими свойствами, в частности прочностью на растяжение.

В WO2016/158470 описывается упрочняемая старением сталь, превосходная по обрабатываемости до обработки старением и превосходная по усталостным характеристикам, ударной вязкости и характеристикам малоцикловой усталости после обработки старением, т.е. сталь, упрочняемая старением, содержащая заданные количества C, Si, Mn, S, Cr, Al, V, Nb, Ca и РЗМ, с ограничением содержания P, Ti и N до заданных количеств или менее, остальное Fe и примеси, имеющая отношение площадей бейнитных структур 70% или более. Но для стали по WO2016/158470 не упоминается водородное охрупчивание.

В WO2011/124851 описывается механическое стальная деталь из стали с высокими характеристиками, отличающейся тем, что в ее состав, в массовых процентах, входят 0,05%≤C≤0,25%; 1,2%≤Мn≤2%; 1%≤Cr≤2,5%; причем содержание С, Mn и Cr таково, что (830-270С%-90 Мn%-70Cr%)≤560; 0<Si≤1,55; 0<Ni≤1%; 0<Мo≤0,5%; 0<Cu≤1%; 0<V≤0,3%; 0<Аl≤0,1%; 0<B≤0,005%; 0<Тi≤0,03%; 0<Nb≤0,06%; 0<S≤0,1%; 0<Cа≤0,006%; 0<Тe≤0,03%; 0<Se≤0,05%; 0<Bi≤0,05%; 0<Pb≤0,1%; остальное составляют железо и примеси, образующиеся при обработке, и отличающейся тем, что структура стали является бейнитной и содержит в общей сложности не более 20% мартенсита и/или проэвтектоидного феррита и/или перлита. Но стали по WO2011/124851 не показывают водородное охрупчивание, так же как обжатие по площади 58% и более.

Однако желательно также улучшить стойкость деталей к водородному охрупчиванию.

Следовательно, целью изобретения является стальная деталь, которую можно использовать как сборочную деталь для автомобиля и которая обладает улучшенной стойкостью к водородному охрупчиванию, обладая в то же время

- пределом прочности при растяжении, превышающим или равным 1100 МПа и предпочтительно превышающим 1150 МПа или даже превышающим 1180 МПа,

- пределом текучести, превышающим, или выше, 880 МПа и предпочтительно превышающим 900 МПа,

- общим удлинением 12% или более и предпочтительно 13% или более,

- показателем водородного охрупчивания меньше 0,09 и предпочтительно меньше или равным 0,08,

- обжатием по площади более чем 58% и предпочтительно выше 60% или более и предпочтительнее 62% или более.

В предпочтительном воплощении стальная деталь имеет твердость от 360 Hv до 405 Hv.

Изобретение будет лучше понятно после прочтения последующего описания, приведенного исключительно в качестве примера.

Во всей заявке на патент содержание указано в массовых % (мас.%).

Стальная деталь, согласно изобретению, имеет состав, включающий, по массе,

0,05% ≤ C ≤ 0,15%,

0,01% ≤ Si ≤ 1%,

1,2% ≤ Mn ≤ 2%,

0,1% ≤ Cr ≤ 2%,

0,001 ≤ Al ≤ 0,1%,

0,003% ≤ N ≤ 0,01%,

0 ≤ S ≤ 0,015%,

0 ≤ P ≤ 0,015%,

необязательно

0% ≤ Ni ≤ 1%,

0% ≤ Mo ≤ 1,0%,

0% ≤ Nb ≤ 0,1%,

0% ≤ Ti ≤ 0,04 %,

0 ≤ V ≤ 0,5%,

0% ≤ B ≤ 0,01%,

причем остальное составляет железо и неизбежные примеси.

В стали по настоящему изобретению присутствует от 0,05% до 0,15% углерода. Углерод придает стали прочность за счет упрочнения твердого раствора, и углерод является гаммагенным (gammagenous), следовательно, задерживает образование феррита. Углерод является элементом, который влияет на образование не содержащего цементита реечного бейнита. Для достижения предела прочности при растяжении 1100 МПа требуется минимум 0,05% углерода, но, если присутствует более 0,15% углерода, то углерод ухудшает пластичность, а также обрабатываемость конечного продукта из-за образования цементита. Содержание углерода предпочтительно находится в диапазоне 0,08% - 0,14% для получения одновременно высокой прочности и высокой пластичности и предпочтительнее составляет от 0,09% до 0,14%.

Кремний в стали по настоящему изобретению составляет от 0,01% до 1%. Кремний придает стали по настоящему изобретению прочность за счет упрочнения твердого раствора. В частности, при вышеупомянутом содержании кремний оказывает эффект упрочнения микроструктуры бейнита за счет упрочнения твердого раствора. Кремний уменьшает образование зародышей цементита, так как кремний препятствует осаждению и регулируемому диффузией росту карбидов, образуя обогащенный Si слой вокруг зародышей выделений. Таким образом, в результате получается реечный бейнит без цементита. Кремний также действует как раскислитель. Для придания прочности стали по настоящему изобретению требуется минимум 0,01% кремния. Количество более 1% повышает активность углерода в аустените, способствуя его превращению в проэвтектоидный феррит, что может ухудшить прочность, а также приводит к замедлению образования бейнита при непрерывном охлаждении, в результате чего по окончании охлаждения остается слишком много аустенита. Предпочтительный предел для кремния составляет от 0,01 до 0,9% и предпочтительнее от 0,01% до 0,5%.

В сталь по изобретению добавляют от 1,2% до 2% марганца. Марганец обеспечивает закаливаемость стали. Это позволяет снизить критическую скорость охлаждения, при которой можно получить бейнитное превращение при непрерывном охлаждении без какого-либо предварительного превращения, а марганец снижает температуру начала бейнитнового превращения в стали и, следовательно, приводит к улучшению бейнитной структуры с образованием реечного бейнита и, таким образом, повышает механические свойства детали. Для получения желаемой бейнитной микроструктуры необходимо минимальное содержание 1,2 мас.%. Но содержание марганца выше 2% оказывает негативное воздействие на сталь по настоящему изобретению, поскольку остаточный аустенит может трансформироваться в островки МА или свежий мартенсит, и такие фазы являются вредными для свойств. Кроме того, марганец образует сульфиды, такие как MnS. Такие сульфиды могут повысить обрабатываемость, если хорошо регулировать форму и распределение. В противном случае они могут оказать очень вредное влияние на удлинение. Предпочтительный предел для марганца составляет от 1,3% до 1,9% и предпочтительнее от 1,4% до 1,9%.

Хром в стали по настоящему изобретению составляет от 0,1% до 2%. Хром является незаменимым элементом для получения бейнитной структуры, особенно реечного бейнита, и придания стали по настоящему изобретению удлинения и пластичности. Добавление хрома способствует образованию однородной и более тонкой бейнитной микроструктуры в диапазоне температур в диапазоне от температуры Bs до комнатной. Для получения желаемой бейнитной микроструктуры требуется минимальное содержание хрома в 0,1%, и хром также замедляет размягчение во время отпуска термообработкой, обеспечивая более высокие температуры выдержки, что способствует дегазации, а также образованию карбидов, улавливающих водород. Но наличие содержания хрома в 2% и более чрезмерно повышает твердость стали, затрудняет ее формовку методом холодной штамповки и, в частности, холодной высадки. Предпочтительно иметь содержание хрома от 0,2% до 1,6% и предпочтительнее от 0,3% до 1,4%.

Содержание алюминия в стали составляет от 0,001% до 0,1 мас.%. Алюминий является раскислителем стали в жидком состоянии. Затем он в виде нитридов вносит вклад в регулирование укрупнения аустенитных зерен при горячей прокатке. С другой стороны, присутствующий в слишком большом количестве, он может привести к укрупнению включений алюминатного типа в стали, что может отрицательно сказаться на свойствах стали, особенно на ее ударной вязкости. В частности, содержание алюминия может составлять от 0,001 до 0,09 мас.%.

В стали, согласно изобретению, содержание азота составляет от 0% до 0,01 мас.%. Азот задерживает бор путем образования нитридов бора, что делает роль этого элемента в прокаливаемости стали неэффективной. Поэтому в стали, согласно изобретению, содержание азота ограничено 0,01 мас.%. Тем не менее добавляемый в небольших количествах, он позволяет, в частности, за счет образования нитридов титана (TiN) и алюминия (AlN), избежать чрезмерного укрупнения аустенитных зерен во время термообработки стали. Аналогичным образом, в данном случае он также позволяет образовывать осадки карбонитрида, которые будут способствовать улавливанию водорода. Поэтому в стали, согласно изобретению, содержание азота больше или равно 0,003 мас.%.

Сталь, согласно изобретению, включает самое большее 0,015 мас.% фосфора и самое большее 0,015 мас.% серы. Воздействие фосфора и серы особенно вредно для сталей согласно изобретению по нескольким причинам. Действительно, поскольку эти элементы являются ядами для рекомбинации водорода, они способствуют более высокой концентрации атомарного водорода, способного проникать в материал, следовательно, повышенному риску замедленного разрушения используемой детали. Более того, фосфор и сера путем сегрегации на границах зерен снижают их когезию. Поэтому их содержание должно поддерживаться на очень низком уровне. С такой целью необходимо принять меры для обеспечения дефосфорации и десульфурации стали в жидком состоянии во время ее плавления.

Сталь может необязательно содержать от 0,01 до 1 мас.% никеля. Этот элемент обеспечивает повышение прочности стали и благотворно влияет на устойчивость к хрупкому разрушению. Он также известным образом улучшает коррозионную стойкость стали.

Бор является необязательным элементом и может присутствовать в сплаве при содержании от 0,0003 до 0,01 мас.%. При сегрегации на границах первых аустенитных зерен бор, даже при очень низком содержании, укрепляет границы зерен и позволяет повысить устойчивость к замедленному разрушению, вызванному водородом. Бор увеличивает когезию границ зерен за счет своего внутреннего действия, а также за счет того, что затрудняет сегрегацию фосфора на границах этих зерен. Кроме того, бор значительно повышает прокаливаемость стали и, таким образом, позволяет ограничить содержание углерода, необходимое для получения желаемой бейнитной микроструктуры. Наконец, бор действует синергически с молибденом и ниобием, тем самым повышая эффективность этих элементов и их собственное влияние, которое допускает их соответствующее содержание. Однако избыток бора (выше 0,01 мас.%) ведет к образованию хрупких борокарбидов железа.

Молибден является необязательным элементом и составляет от 0,003 до 1 мас.%. Молибден сильно взаимодействует с фосфором и ограничивает разрушающее действие фосфора, ограничивая его сегрегацию на границах первых зерен аустенита. Кроме того, он проявляет выраженное карбидообразующее свойство. При заданных механических свойствах он обеспечивает более высокую температуру выдержки при отпуске, что, в результате, способствует образованию карбидов, которые будут улавливать водород. Следовательно, он является элементом, повышающим устойчивость к замедленному разрушению.

Титан является необязательным элементом и присутствует в сплаве в количестве от 0,01 до 0,04 мас.%. Титан добавляют в жидкую сталь для повышения твердости материала. В данном случае в указанных пределах, он также повышает стойкость к замедленному разрушению несколькими способами. Он способствует рафинированию аустенитных зерен и образует осадки, которые задерживают водород. Наконец, упрочняющий эффект титана позволяет проводить операции отпуска при более высоких температурах выдержки. Максимальное содержание титана в данном случае установлено для того, чтобы избежать образования осадков слишком большого размера, которые затем снизили бы стойкость стали к замедленному разрушению.

Сталь по настоящему изобретению необязательно может содержать ниобий в количестве от 0,01 до 0,1 мас.%. Ниобий улучшает водородостойкость, так как он может, с одной стороны, ограничивать образование борокарбидов Fe3(C,B); Fe23(C,B)26, которые потребляют и, следовательно, снижают содержание «свободного» бора, доступного для сегрегации на границах зерен, и, с другой стороны, ограничивает рост аустенитных зерен за счет образования карбонитридов. Утончение зерен приводит к увеличению общей длины границ зерен и, следовательно, к лучшему распределению вредных элементов, таких как фосфор и сера, при более низкой концентрации. Кроме того, уменьшение размера аустенитных зерен приводит к ускорению кинетики бейнитного превращения. Максимальное содержание ниобия установлено для того, чтобы избежать образования осадков слишком большого размера, которые затем снизили бы стойкость стали к замедленному разрушению. Кроме того, при добавлении ниобия в слишком большом количестве повышается риск образования дефектов «трещин» на поверхности заготовок и вздутий при непрерывном литье. Такие дефекты, если их не удастся полностью устранить, могут нанести серьезный ущерб целостности свойств готовой детали, особенно в отношении усталостной прочности и водородостойкости. Вот почему содержание ниобия поддерживается на уровне менее 0,1 мас.%.

Также, необязательно, сталь может включать ванадий в количестве, меньшем или равном 0,5 мас.%. Когда ванадий присутствует, благодаря своему упрочняющему эффекту он позволяет проводить операции отпуска при более высоких температурах. Максимальное содержание ванадия устанавливается во избежание образования выделений слишком большого размера, которые могут снизить стойкость стали к замедленному разрушению водородом. В частности, содержание ванадия может составлять от 0,05 до 0,5 мас.%.

Остальная часть состава представляет собой железо и неизбежные примеси, в частности, образующиеся в результате обработки.

Конкретнее, в состав стальной детали входят вышеупомянутые элементы.

Стальная деталь, согласно изобретению, представляет собой, в частности, стальную деталь холодной штамповки и, в частности, стальную деталь с головкой холодной высадки.

Стальная деталь имеет микроструктуру, включающую, в долях поверхности или в % от площади, по меньшей мере 80% бейнита и от 1% до 25% остаточного аустенита и мартенсита в совокупности.

Бейнит присутствует в стали согласно изобретению в качестве матричной фазы и придает такой стали прочность. Бейнит присутствует в стали по меньшей мере на 80% площади и предпочтительно на от 80% до 95% площади и предпочтительнее на от 85% до 95%. Бейнит образуется во время закалки. Такой бейнит может включать не содержащий цементита реечный бейнит и нижний бейнит. Не содержащий цементита реечный бейнит состоит из бейнита в форме реек и включает в себя карбиды между этими рейками таким образом, что число N карбидов между рейками размером более 0,1 мкм на единицу площади поверхности меньше или равно 50000/мм2. Такая не содержащая цементита реечная бейнитная структура придает стали по настоящему изобретению хорошую стойкость к воздействию водорода. Нижний бейнит состоит из бейнита в форме реек и включает мелкие прослойки карбидов железа, которые осаждаются внутри реек. Структура нижнего бейнита обеспечивает стали по настоящему изобретению относительное удлинение и прочность на растяжение. Реечная структура как нижнего бейнита, так и бейнита без цементита обеспечивает лучшее распределение водорода, который имеет тенденцию к сегрегации, следовательно, такое улучшенное распределение водорода, который может присутствовать в бейнитных областях микроструктуры, повышает устойчивость к воздействию водорода.

Остаточный аустенит и мартенсит в стали, согласно изобретению, суммарно составляют от 1% до 25% площади. Мартенсит образуется при охлаждении после томления из нестабильного аустенита, образующегося при отжиге. Мартенсит состоит из тонких реек, вытянутых в одном направлении внутри каждого зерна, образованного из первичного зерна аустенита, в котором мелкие прослойки карбидов железа длиной от 50 до 200 нм осаждаются между рейками в направлении <111>. Мартенсит придает стали по настоящему изобретению пластичность и прочность. Однако, когда суммарное присутствие мартенсита и остаточного аустенита превышает 25%, это придает избыточную прочность, но уменьшает относительное удлинение сверх допустимого предела для стали по настоящему изобретению по той причине, что мартенсит имеет такое же содержание углерода, как и остаточный аустенит, следовательно, свежий мартенсит является хрупким и твердым. Предпочтительный предел суммарного присутствия остаточного аустенита и мартенсита для стали по настоящему изобретению составляет от 4% до 22% и предпочтительнее от 4% до 20%.

Стальные детали, согласно изобретению, могут преимущественно использоваться в качестве деталей для применения в шасси, ступице колес. В частности, такие стальные детали могут использоваться в качестве болтов и винтов для таких применений, и, например, болтов в шасси, болтов крепления ступицы к подшипнику, болтов крепления обода к ступице.

Диаметр стальной детали, например, меньше или равен 22 мм, и конкретнее меньше или равен 20 мм, и еще конкретнее меньше или равен 16 мм. Конкретнее, диаметр стальной детали составляет, например, больше или равен 5,5 мм.

Стальную деталь, описанную выше, можно, например, получить с использованием способа, включающего

- обеспечение наличия полуфабриката, изготовленного из стали;

- отжиг такого полуфабриката при температуре отжига строго ниже температуры Ас1 стали;

- холодное формование полуфабриката в холодноформованное изделие;

- подвергание холодноформованного изделия термической обработке для получения холодноформованной стальной детали, причем термическая обработка включает:

- нагрев холодноформованного изделия до температуры термообработки, превышающей или равной температуре полной аустенизации (Ас3) стали,

- закалку до комнатной температуры,

- и затем, необязательно,

- выдерживание изделия при температуре выдержки от 100°C до 400°C в течение времени от 15 минут до 2 часов.

Полуфабрикат, полученный на стадии изготовления, имеет следующий состав, по массе:

0,05% ≤ C ≤ 0,15%,

0,01% ≤ Si ≤ 1%,

1,2% ≤ Mn ≤ 2%,

0,1% ≤ Cr ≤ 2%,

0,001 ≤ Al ≤ 0,1%,

0,003% ≤ N ≤ 0,01%,

0 ≤ S ≤ 0,015%,

0 ≤ P ≤ 0,015%,

необязательно

0% ≤ Cu ≤ 1%,

0% ≤ Ni ≤ 1%,

0% ≤ Mo ≤ 1,0%,

0% ≤ Nb ≤ 0,1%,

0% ≤ Ti ≤ 0,04%,

0 ≤ V ≤ 0,5%,

0% ≤ B ≤ 0,01%,

остальное составляют железо и неизбежные примеси.

Такой состав соответствует составу, описанному для стальной детали ранее.

Полуфабрикатом является, в частности, проволока, имеющая, например, диаметр от 5 мм до 25 мм.

Как упоминалось выше, стадия отжига выполняется при температуре отжига строго ниже температуры Ас1 стали. Как обычно, температура Ас1 является температурой, при нагревании при которой начинает образовываться аустенит.

Стадия отжига предназначена для временного снижения предела прочности стали при растяжении, чтобы подготовить ее к холодной штамповке. Например, по окончании стадии отжига сталь имеет предел прочности при растяжении ниже или равный 600 МПа. Такой отжиг называется отжигом для глобулирования или сфероидизирующим отжигом.

Конкретнее, на стадии отжига полуфабрикат нагревают до температуры отжига, превышающей или равной Ac1-20°C.

На стадии отжига полуфабрикат предпочтительно выдерживают при температуре отжига в течение времени, которое выбирают как функцию температуры отжига таким образом, чтобы предел прочности стали при растяжении после отжига был ниже или равен 600 МПа. Например, время выдержки при температуре отжига составляет от 5 до 9 часов.

Согласно конкретному примеру, стадию отжига выполняют при температуре отжига, равной 720°C, и время выдержки при температуре отжига равно 5 часам.

Стадию отжига предпочтительно выполняют в нейтральной атмосфере, например, в атмосфере, состоящей из газообразного азота.

После выдержки при температуре отжига полуфабрикат охлаждают до комнатной температуры.

Охлаждение предпочтительно выполняют со скоростью, выбранной таким образом, чтобы избежать осаждения перлита и образования бейнита и, таким образом, чтобы поддерживать предел прочности при растяжении после охлаждения меньший или равный 600 МПа. Такую скорость охлаждения можно без труда определить, используя диаграмму CCT стали (кривая анизотермического превращения).

Согласно конкретному примеру, охлаждение от температуры отжига выполняют в три стадии: первая стадия охлаждения от температуры отжига примерно до 670°C, где сталь охлаждается со скоростью охлаждения, меньшей или равной 25°C/час, вторая стадия охлаждения примерно от 670°C до примерно до 150°C при скорости охлаждения, меньшей или равной 250°C/с, и третья стадия охлаждения примерно от 150°C до температуры окружающей среды при скорости охлаждения, соответствующей охлаждению в окружающей или естественной воздушной среде. Такое трехстадийное охлаждение и соответствующие температуры и скорости приведены только в качестве примера, и могут использоваться различные температуры и скорости, в зависимости, в частности, от состава стали и желаемого конечного предела прочности при растяжении.

Стадия холодной штамповки представляет собой, например, стадию холодной высадки, так что по окончании стадии холодной штамповки получают изделие с головкой холодной высадки, а по окончании термообработки получают стальную деталь с головкой холодной высадки.

Способ необязательно включает, между стадией отжига и холодной высадкой, стадию холодного волочения отожженного полуфабриката для уменьшения его диаметра. Такая стадия холодного волочения, в частности, является стадией волочения проволоки.

Предпочтительно стадии холодного волочения предшествует подготовка поверхности, включающая очистку поверхности полуфабриката детали, за которой следует стадия формирования смазочного покрытия на поверхности полуфабриката.

Стадия очистки, например, включает обезжиривание и/или механическое или химическое удаление окалины или травление, необязательно с последующей нейтрализацией. В данном контексте нейтрализация представляет собой процесс очистки, используемый для удаления всех инородных частиц или веществ с поверхности стали для того, чтобы снизить риск коррозии.

Стадия формирования смазочного покрытия, например, включает фосфатирование и очистку с использованием мыльного раствора.

После холодной штамповки холодноформованную стальную деталь подвергают термообработке, включающей:

- нагрев холодноформованного изделия до температуры термообработки, превышающей или равной температуре полной аустенитизации Ас3 стали;

- закалку до комнатной температуры:

- и затем, необязательно, выдержку изделия при температуре выдержки от 100°C до 400°C в течение времени от 15 минут до 2 часов.

Такая дополнительная термообработка представляет собой закаливающую термообработку.

Согласно примеру, на стадии выдержки изделие выдерживают в печи при температуре выдержки. Согласно другому примеру, изделие можно выдерживать при температуре выдержки путем погружения в ванну с расплавленной солью.

По окончании стадии выдержки изделиям дают остыть до температуры окружающей среды на окружающем или естественном воздухе.

Стадию нагрева выполняют таким образом, чтобы по окончании стадии нагрева стальная деталь имела полностью аустенитную микроструктуру.

Средний размер аустенитных зерен, образующихся на этой стадии нагрева, меньше или равен 20 мкм и, в частности, составляет от 8 до 15 мкм. Такой размер, например, измеряют при увеличении 500:1.

Такой малый размер зерен обусловлен присутствием в стали микролегирующих элементов, которые образуют выделения, способные скреплять границы зерен, чтобы избежать роста зерен на стадии аустенитизации. Такой размер аустенитных зерен является первым размером аустенитных зерен в холодноформованной, закаленной и отпущенной стальной детали согласно изобретению.

Температура термообработки, например, по меньшей мере на 50°C выше температуры полной аустенитизации Ас3 стали.

Конкретнее, на стадии нагрева стальную деталь выдерживают при температуре термообработки в течение времени, составляющего от 5 до 120 минут.

Предпочтительно температура выдержки на стадии выдержки составляет от 200 до 380°C.

По окончании стадии выдержки получают холодноформованную стальную деталь, в частности, стальную деталь с холодной головкой и закаленную.

Полученная таким образом стальная деталь имеет микроструктуру, описанную выше для стальной детали.

Эксперименты

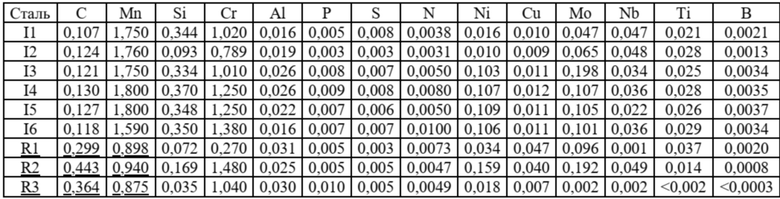

Лабораторные испытания проводят на отливках, имеющих химические составы I1 - I6, которые соответствуют настоящему изобретению. R1-R4 представляют собой эталонные стали, состав которых не соответствует настоящему изобретению.

Таблица 1. Химические составы отливок

В приведенной выше таблице 1 составы указаны в мас.%, а подчеркнутые обозначения не соответствуют изобретению.

Во всех приведенных выше составах остальная часть состоит из железа и неизбежных примесей.

Таблица 2. Параметры процесса

Стали по изобретению и эталонные стали повторно нагревают при 1150°C и затем подвергают горячей прокатке с конечной температурой выше 800°C в форме проволоки диаметром 16 мм. Затем всю катанку (полуфабрикат) как сталей по изобретению, так и эталонных сталей подвергают отжигу, включающему выдержку катанки при температуре 720°C со временем выдержки 5 часов с последующим охлаждением. Охлаждение осуществляют в три стадии, включающие охлаждение со скоростью охлаждения 25°C/час до 670°C, затем охлаждение со скоростью 250°C/час до 150°C и, наконец, естественное охлаждение или охлаждение окружающим воздухом до комнатной температуры. Указанные скорости охлаждения получают путем соответствующей регулировки условий нагрева в печи для отжига, причем нагрев уменьшают или выключают, в зависимости от потребностей, способом, известным специалисту. Ac1 и Ac3 как для сталей по изобретению (I1 - I6), так и для эталонной стали (R1 - R3) рассчитывают с помощью исследования дилатометрическим методом.

После этого холодноформованную стальную деталь подвергают термообработке с нагревом и закалкой в соответствии с таблицей 2.

Таблица 2. Параметры процесса

Подчеркнутые обозначения в таблице 2 не соответствуют изобретению.

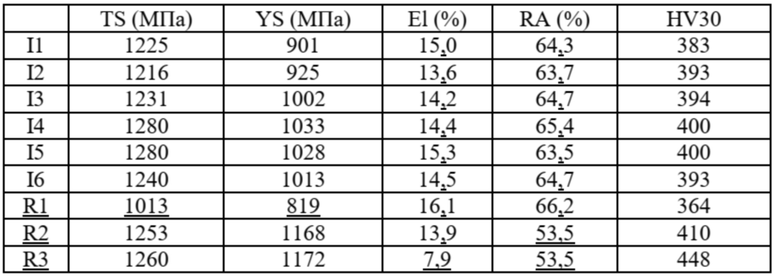

Таблица 3. Механические свойства

Испытания на растяжение проводят непосредственно на катанках. Испытание на растяжение проводят в соответствии со стандартом NF EN ISO 6892-1, т.е. при скорости поперечной головки 8 мм/мин. Каждое значение является средним из трех измерений.

Выполняют профиль твердости по поперечному сечению образцов. Испытания на твердость по Виккерсу проводят при нагрузке 30 кг в течение 15 секунд. Твердость измеряют в соответствии со стандартом NF EN ISO 6507-1. Каждое значение является средним из трех измерений.

Результаты таких испытаний обобщены в таблице 3 ниже.

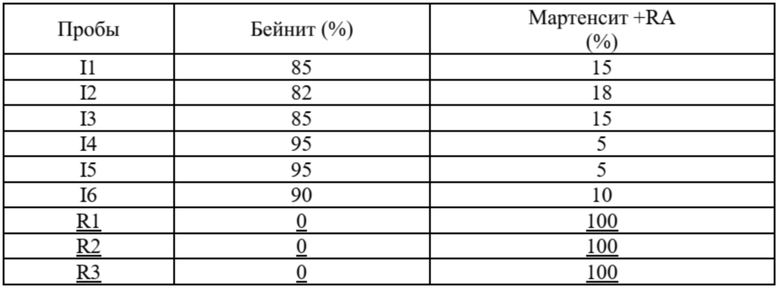

Кроме того, анализируют микроструктуру полученных изделий на основе поперечных сечений указанных изделий. Конкретнее, структуры, присутствующие в поперечных сечениях, характеризуют с помощью светооптической микроскопии (LOM) и сканирующей электронной микроскопии (SEM). Наблюдения LOM и SEM выполняют после травления с использованием ниталсодержащего раствора.

Результаты таких анализов обобщены в следующей таблице 4.

В таблице 3 используются следующие сокращения:

TS (МПа) относится к пределу прочности при растяжении, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

YS (МПа) относится к пределу текучести, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

RA (%) относится к проценту обжатия по площади, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

El (%) относится к общему удлинению, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

HV30 относится к результату измерения твердости.

Таблица 3: Механические свойства образцов после закалки

Подчеркнутые значения не соответствуют изобретению.

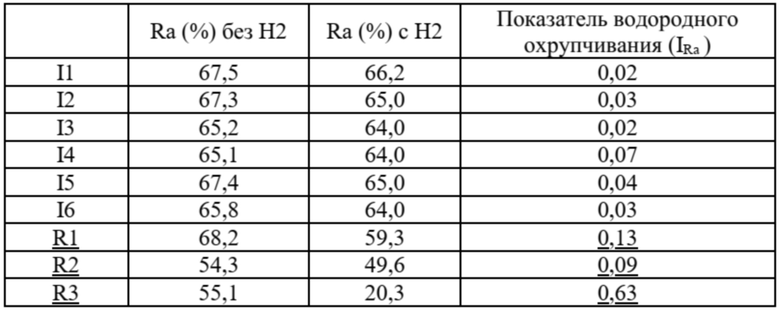

Таблица 4. Результаты по водородному охрупчиванию

Для каждого из экспериментов I1 - I6, а также R1 - R3 определяют водородостойкость соответствующих образцов путем сравнения результатов испытания на растяжение с низкой скоростью деформации, проводимого на гладких испытуемых образцах, подвергнутых деформации со скоростью 10-5⋅с-1 на образце ненасыщенном водородом, а затем на образце, насыщенном водородом, в соответствии со стандартами NF A-05-304.

Конкретнее, авторы изобретения определили пластичность (по проценту обжатия по площади Ra) насыщенных и ненасыщенных образцов и сравнили результаты с помощью показателя охрупчивания.

Общее содержание H2 внутри образцов перед насыщением равно примерно 0,3 ч/млн.

Насыщение водородом осуществляют путем катодного насыщения с использованием раствора электролита, состоящего из 1N H2SO4 с добавлением 2,5 мг/л тиомочевины как активатора водорода, при плотности тока I = 0,8 мА/см2 в течение 5 часов.

Для каждой пары образцов (насыщенных и ненасыщенных) показатель охрупчивания IRa, относящийся к проценту обжатия по площади, рассчитывается по следующей формуле:

IRa = 1 - [RA(H2)/RA(H2=0)], где RA(H2) соответствует значению обжатия по площади в процентах, измеренному на образце, насыщенном водородом, а RA(H2=0) соответствует значению обжатия по площади в процентах, измеренному на ненасыщенном образце.

Показатель охрупчивания, близкий к 1, означает, что марка очень чувствительна к водородному охрупчиванию. Показатель охрупчивания IRa меньше 0,09 считается удовлетворительным с учетом желаемых применений, а показатель охрупчивания IRa меньше или равный 0,08 является предпочтительным для желаемых применений.

Авторы изобретения также наблюдали за режимом поверхностного разрушения в каждом случае.

Результаты указанных испытаний обобщены в таблице 4.

Как можно видеть из приведенной выше таблицы 4, водород существенно не влияет на пластичность стали по изобретению.

Стали, имеющие составы I1 - I6, после закалки демонстрируют более высокую водородостойкость, чем эталонные марки R1 - R4.

Сравнение образцов I1 - I6 с содержанием бейнита, превышающим или равным 80%, как показано в таблице 5, с образцом, имеющим мартенситную микроструктуру, которой соответствуют R1 - R4, как показано в таблице 5, показывает, что бейнитная структура менее чувствительна к водородному охрупчиванию, чем мартенситная структура.

Наконец, можно заметить, что образцы, соответствующие изобретению (I1-I6), при одинаковых условиях насыщения поглощают меньше водорода, чем образцы для сравнения (R1 - R4).

Следовательно, приведенные эксперименты показывают, что стальные детали согласно изобретению особенно хорошо приспособлены для применений, упомянутых выше, они обладают очень хорошими механическими свойствами и, в частности, хорошей прочностью на растяжение, связанной с улучшенной стойкостью к водородному охрупчиванию, по сравнению со стальными деталями предшествующего уровня техники.

Способ согласно изобретению также имеет то преимущество, что он позволяет получить после отжига достаточно низкую прочность на растяжение, чтобы можно было использовать обычные инструменты для холодной штамповки и уменьшить их износ, в то же время получая готовые детали, имеющие высокую прочность на растяжение (большую или равную 1100 МПа).

Таблица 5. Микроструктура

Микроструктуры сталей характеризуют с помощью светооптической микроскопии (LOM) и сканирующей электронной микроскопии (SEM) после травления 2% ниталом. Для определения доли остаточного аустенита проводят количественный рентгеноструктурный анализ.

Подчеркнутые значения не соответствуют изобретению.

Изобретение относится к области металлургии, а именно к стальной детали, полученной холодным формованием, и может быть использовано в автомобильной промышленности. Способ изготовления стальной детали включает обеспечение наличия полуфабриката, изготовленного из стали, включающей, мас.%: 0,05 ≤ C ≤ 0,15, 0,01 ≤ Si ≤ 1, 1,2 ≤ Mn ≤ 2, 0,1 ≤ Cr ≤ 2, 0,001 ≤ Al ≤0,1, 0,003 ≤ N ≤ 0,01, 0 ≤ S ≤ 0,015, 0 ≤ P ≤ 0,015, необязательно 0 ≤ Ni ≤ 1, 0 ≤ B ≤ 0,01, 0 ≤ Mo ≤ 1, 0 ≤ Ti ≤ 0,04, 0 ≤ Nb ≤ 0,1, 0 ≤ V ≤ 0,5, остальное составляют железо и неизбежные примеси, отжиг полуфабриката при температуре отжига строго ниже температуры Ас1 стали, охлаждение до комнатной температуры, холодное формование полуфабриката в холодноформованное изделие, проведение термообработки холодноформованного изделия. Термообработка включает нагрев изделия до температуры термообработки, большей или равной температуре полной аустенизации Ас3 стали, и закалку до комнатной температуры. Необязательно проводят повторный нагрев изделия при температуре выдержки от 180 до 400°C в течение от 15 минут до 2 часов. Стальная деталь имеет микроструктуру, включающую по меньшей мере 80% бейнита по площади и совокупное присутствие мартенсита и остаточного аустенита от 1 до 25% по площади, причем стальная деталь имеет предел прочности при растяжении 1100 МПа или более. Полученная стальная деталь имеет высокие механические свойства и улучшенную стойкость к водородному охрупчиванию. 2 н. и 14 з.п. ф-лы, 5 табл.

1. Способ изготовления стальной детали, включающий

обеспечение наличия полуфабриката, изготовленного из стали, включающей, мас.%:

0,05 ≤ C ≤ 0,15,

0,01 ≤ Si ≤ 1,

1,2 ≤ Mn ≤ 2,

0,1 ≤ Cr ≤ 2,

0,001 ≤ Al ≤ 0,1,

0,003 ≤ N ≤ 0,01,

0 ≤ S ≤ 0,015,

0 ≤ P ≤ 0,015,

необязательно

0 ≤ Ni ≤ 1,

0 ≤ B ≤ 0,01,

0 ≤ Mo ≤ 1,

0 ≤ Ti ≤ 0,04,

0 ≤ Nb ≤ 0,1,

0 ≤ V ≤ 0,5,

остальное составляют железо и неизбежные примеси;

отжиг указанного полуфабриката при температуре отжига строго ниже температуры Ас1 стали;

охлаждение до комнатной температуры;

холодное формование полуфабриката в холодноформованное изделие;

подвергание холодноформованного изделия термообработке, включающей:

нагрев холодноформованного изделия до температуры термообработки, большей или равной температуре полной аустенизации Ас3 стали; и

закалку до комнатной температуры;

необязательно повторный нагрев изделия при температуре выдержки от 180 до 400°C в течение времени от 15 минут до 2 часов.

2. Способ по п. 1, в котором при термообработке на стадии нагрева холодноформованное изделие нагревают до температуры термообработки, которая по меньшей мере на 50°C превышает температуру полной аустенизации Ас3 стали.

3. Способ по п. 1 или 2, в котором температура отжига больше или равна Ac1 минус 20°C.

4. Способ по любому из пп. 1-3, в котором полуфабрикат представляет собой проволоку диаметром от 5 до 25 мм.

5. Способ по любому из пп. 1-4, дополнительно включающий перед стадией холодного формования подготовку поверхности полуфабриката, включающую очистку поверхности полуфабриката и формирование на его поверхности смазочного покрытия.

6. Способ по п. 5, в котором стадия формирования смазывающего покрытия на поверхности полуфабриката включает выполнение фосфатной обработки и очистку с использованием мыльного раствора.

7. Способ по любому из пп. 1-6, в котором содержание углерода в стали составляет от 0,08 до 0,14 мас.%.

8. Способ по любому из пп. 1-7, в котором содержание марганца в стали составляет от 1,3 до 1,9 мас.%.

9. Способ по любому из пп. 1-8, в котором содержание хрома в стали составляет от 0,2 до 1,6 мас.%.

10. Способ по любому из пп. 1-9, в котором стадия холодного формования представляет собой стадию холодной высадки.

11. Способ по любому из пп. 1-10, в котором на стадии выдержки изделие выдерживают при температуре выдержки путем погружения в ванну с расплавленной солью.

12. Стальная деталь, изготовленная из сплава, включающего, мас.%:

0,05 ≤ C ≤ 0,15,

0,01 ≤ Si ≤ 1,

1,2 ≤ Mn ≤ 2,

0,1 ≤ Cr ≤ 2,

0,001 ≤ Al ≤ 0,1,

0,003 ≤ N ≤ 0,01,

0 ≤ S ≤ 0,015,

0 ≤ P ≤ 0,015,

необязательно

0 ≤ Ni ≤ 1,

0 ≤ B ≤ 0,01,

0 ≤ Mo ≤ 1,

0 ≤ Ti ≤ 0,04,

0 ≤ Nb ≤ 0,1,

0 ≤ V ≤ 0,5,

остальное составляют железо и неизбежные примеси,

причем стальная деталь имеет микроструктуру, включающую по меньшей мере 80% бейнита по площади и совокупное присутствие мартенсита и остаточного аустенита от 1 до 25% по площади, причем стальная деталь имеет предел прочности при растяжении 1100 МПа или более.

13. Стальная деталь по п. 12, в которой мартенсит стали содержит карбиды железа в форме прослоек, которые имеют длину от 50 до 200 нм.

14. Стальная деталь по п. 12 или 13, имеющая твердость от 360 до 405 HV.

15. Стальная деталь по любому из пп. 12-14, имеющая показатель водородного охрупчивания менее 0,09.

16. Стальная деталь по любому из пп. 12-15, имеющая обжатие по площади более чем 58%.

| WO 2020229877 A1, 19.11.2020 | |||

| EP 3640357 A4, 30.09.2020 | |||

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2327802C2 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2552808C1 |

| ВЫСОКОПРОЧНАЯ МНОГОФАЗНАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2015 |

|

RU2675025C2 |

Авторы

Даты

2024-07-11—Публикация

2021-06-16—Подача