ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет даты предварительной заявки на патент США № 61/904619, поданной 15 ноября 2013 г., и предварительной заявки на патент США № 62/021350, поданной 7 июля 2014 г., каждая из которых во всей полноте включается в настоящий документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в общем, относится к пропантам, используемым в операциях по гидроразрыву пласта. Более конкретно, изобретение относится к пропантам с полимерным покрытием, описанным в настоящей заявке, и способам их производства и использования. Пропанты с покрытием характеризуются повышенным пылеподавлением.

УРОВЕНЬ ТЕХНИКИ

Термин «гидроразрыв» применяется для обозначения разнообразных способов, направленных на стимулирование добычи флюидов (например, нефти, природного газа, соляных растворов и т.д.) из подземных пластов. При гидроразрыве жидкость гидроразрыва закачивают в ствол скважины и в стену коллектора при таком давлении и расходе, которых, по меньшей мере, достаточно для того, чтобы преодолеть пластовое давление и инициировать и/или расширить трещину(ы) в пласте. Обычно, жидкость гидроразрыва переносит в трещину пропант (например, песок 20-40 меш, боксит, стеклянные бусины и т.д.), которые препятствуют самопроизвольному закрытию трещин в пласте при снятии давления. Заполненные пропантом трещины представляют собой проницаемые каналы, по которым пластовые флюиды могут притекать в ствол скважины, откуда их затем откачивают.

При производстве, транспортировке и/или манипулировании с пропантом, предназначенным для использования при гидроразрыве, в результате перемещения частиц пропанта может образовываться большое количество пыли, такой как кварцевая пыль и другая пыль от пропанта. Эта пыль потенциально может вызвать вредные последствия, такие как поломка оборудования на участке гидроразрыва.

Альтернативные приемы сведения к минимуму образования пыли при манипуляции с пропантом, такие как обрызгивание влагой, маслом или нанесение покрытия, обычно связаны с использованием большого количества таких материалов, что может вызывать негативные эффекты - склеивание частиц пропанта друг с другом или когезионное взаимодействие, приводящие к изменению способности к течению.

Проблемой, на решение которой направлено настоящее изобретение, является создание новых технологий, позволяющих ограничить образование пыли в пропантах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторами обнаружено, что нанесение на частицы пропанта покрытия из полимерного связующего, как описано в настоящей заявке, является эффективным с точки зрения значительного уменьшения образования пыли в пропантах, например, образования пыли во время конвейерной транспортировки, перегрузки и выгрузки пропанта на буровой и в промежуточных перевалочных пунктах. Например, пропанты настоящего изобретения могут приводить к образованию 70% об. или менее, предпочтительно, 50% об. или менее, более предпочтительно, 30% об. или менее, еще более предпочтительно, 10% об. или менее взвешенной пыли по сравнению с частицами без покрытия.

Таким образом, в одном из аспектов, изобретением обеспечивается пропант, предназначенный для использования в операциях гидроразрыва, включающий: частицу; и покрытие, нанесенное на эту частицу, которое образовано из водной композиции покрытия, причем композиция покрытия включает от 2 до 65 массовых процентов поверхностно-активного вещества (ПАВ) и от 1 до 35 массовых процентов полимерного связующего, остальное - вода, в расчете на общую массу водной композиции связующего.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

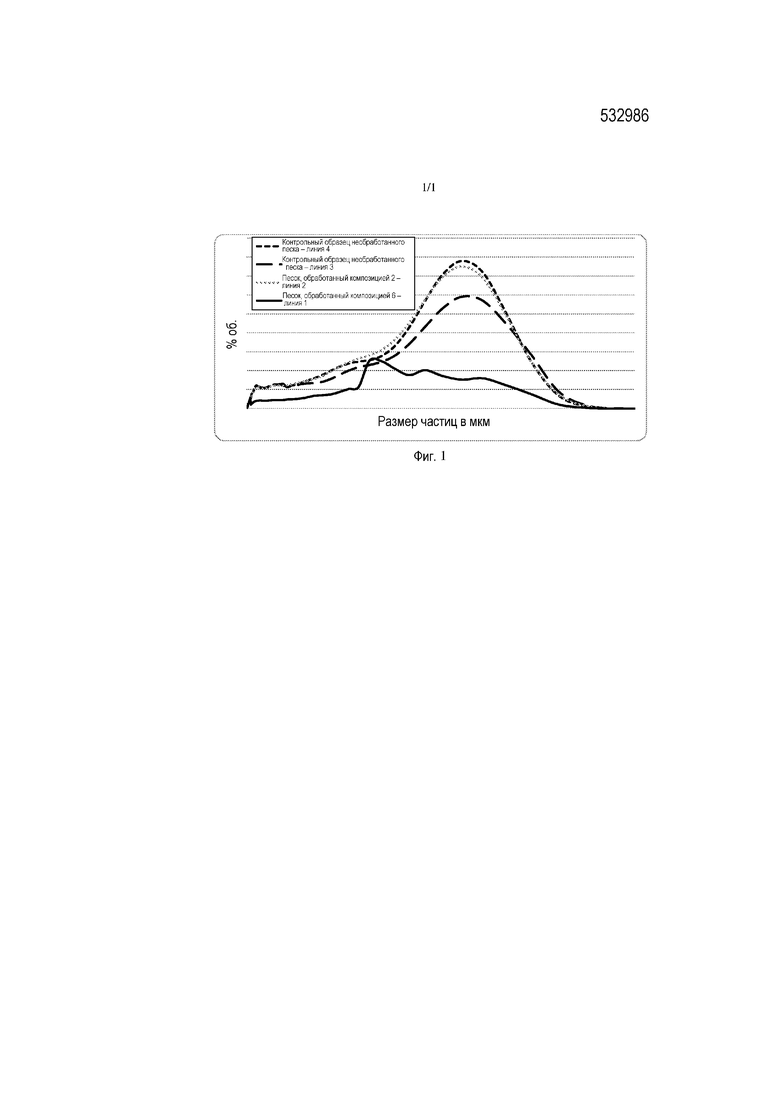

На фиг. 1 представлен график сравнения размера частиц к объемам для различных необработанных и обработанных частиц пропанта.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если не указано иное, числовые диапазоны, например, «от 2 до 10» включают числа, задающие этот диапазон (например, 2 и 10).

Если не указано иное, отношения, процентные соотношения, доли и т.п. даны по массе.

Этиленокси (С2Н4О) означает -СН2-СН2-О-, пропиленокси (С3Н6О) означает -СН2-СН(СН3)-О- или -СН(СН3)-СН2-О-, бутиленокси (С4Н8О) означает -СН2-СН(СН2СН3)-О- или -СН(СН2СН3)-СН2-О-.

Термин «метакрилат» в настоящем контексте означает акрилат, метакрилат или их смеси, «метакриловый» означает акриловый, метакриловый или их смеси, а термин «метакриламид» означает акриламид, метакриламид или их смеси.

Пыль - это частицы, описанные в настоящем документе, размером менее 125 мкм или частицы, которые проходят сквозь сито 120 меш.

Изобретением обеспечивается пропант, предназначенный для использования при операциях гидроразрыва (в том числе, производства, хранения, транспортировки и деятельности по использованию, связанными с осуществлением гидроразрыва). Пропант включает частицу и покрытие, нанесенное на частицу.

Частица может представлять собой любой материал, пригодный для использования при гидроразрыве или подобных ему операциях. К примерам пригодных частиц относятся, помимо прочего, минералы, кварцевый песок, кварц, керамика, такая как искусственные керамические частицы, или их сочетания.

Предпочтительной частицей, широко используемой в качестве пропанта, является кварцевый песок или диоксид кремния (SiO2) в виде песка, в промышленности в разговорной речи называемый «frac sand» (песок, используемый для гидроразрыва). Предпочтительно, это песок кварцевых песчаников или рыхлых отложений. Частицы могут содержать примеси, отличные от оксида кремния, например, кальций, магний, железо, их смеси и т.д. Частицы, на которые будет нанесено покрытие, могут иметь любую форму, однако предпочтительно, их форма близка к сферической.

Вообще, частица может иметь любой пригодный размер зерна. В некоторых вариантах осуществления изобретения размер зерна частицы может лежать в диапазоне от 12 до 140 меш, в качестве альтернативы, от 20 до 70 меш и может соответствовать стандартным размерам, таким как от 12 до 20 меш, от 16 до 30 меш, от 20 до 40 меш, от 30 до 50 меш и от 40 до 70 меш, при этом, 90% продукта соответствует заданному номеру сита. Некоторыми конкретными примерами являются 8/12, 10/20, 20/40 и 70/140. Номер сита частиц может быть определен на основании процентной доли частиц, которая задерживается серией сит с отверстиями определенного размера. Номер сита означает номинальное число отверстий в стандартной единице площади. То есть, чем меньше номер, тем больше размер частицы; и чем больше номер, тем меньше размер частицы в этой категории. Чем меньше номер, тем крупнее зерно. Размер зерна также может быть измерен с использованием стандартных мер длины, таких как миллиметры или микрометры, и некоторыми примерами размера зерна являются диапазоны от 2,38 до 1,38 мм, от 2,00 до 0,84 мм, от 0,84 до 0,42 мм и от 210 до 105 мкм. Хотя образец с любым размером частиц может быть предварительно отсортирован в соответствии с указанными выше диапазонами, небольшая часть (например, менее 5%) гранулометрического состава любого образца может быть либо больше, либо меньше указанных диапазонов из-за особенностей формы или физического свойства небольших частиц сцепляться с более крупными частицами под действием электростатических сил или по другим причинами.

В соответствии с изобретением, на частицу нанесено покрытие, которое образовано из водной композиции покрытия, описанной ниже. Термин «нанесено» означает, что покрытие охватывает наружную поверхность частицы, и включает как частичное, так и полное охватывание частицы покрытием. Частица, на которую нанесено покрытие настоящего изобретения, необязательно, может иметь предварительное покрытие (например, из смолы) или быть предварительно обработанной, как описано, например, в публикации до выдачи патента США 2010/0179077 и патенте США 7270879, при этом, каждый из указанных документов включается в настоящее описание путем ссылки. В подобных случаях покрытие настоящего изобретения наносится на предварительно снабженную покрытием или предварительно обработанную частицу.

В некоторых вариантах осуществления изобретения покрытие охватывает менее 50 процентов частицы, в качестве альтернативы - менее 40 процентов, в качестве альтернативы - менее 30 процентов, в качестве альтернативы - менее 20 процентов, в качестве альтернативы - менее 10 процентов частицы. Даже при таком неполном покрытии, благодаря своей клейкой природе, покрытие притягивает пыль к определенным снабженным покрытием зонам на частице и связывает ее с частицей. Степень охвата может быть определена по-разному, например, методом сканирующей электронной микроскопии или атомной микроскопии.

Водная композиция покрытия, используемая для нанесения на частицу покрытия в соответствии с изобретением, включает ПАВ, полимерное связующее и воду.

ПАВ может представлять собой неионогенный, катионогенный или анионогенный материал и может быть смесью ПАВ. К не имеющим ограничительного характера примерам ПАВ, известным в данной области, которые могут быть использованы, относятся описанные в публикации до выдачи патента США 2002/0045559, включаемой в настоящий документ путем ссылки.

Пригодные анионогенные ПАВ могут включать, например, сульфокислотное ПАВ, такое как линейная алкилбензолсульфоновая кислота или ее соль. Анионогенные ПАВ в виде сульфоната или сульфоновой кислоты, пригодные для использования в настоящем контексте, включают кислотные и солевые формы С5-С20, более предпочтительно, С10-С16, более предпочтительно, С11-С13 алкилбензолсульфонатов, алкилэфирсульфонатов, первичных или вторичных С6-С22 алкансульфонатов, сульфонированных поликарбоновых кислот или любые их смеси, однако предпочтительно, это С11-С13 алкилбензолсульфонаты. Анионогенные ПАВ в виде сульфатов или соответствующих кислот включают первичные и вторичные алкилсульфаты, включающие линейный или разветвленный алкильный или алкенильный фрагмент из 9-22 атомов углерода или, более предпочтительно, алкил С12-С18.

Пригодные для использования анионогенные ПАВ также включают бета-разветвленные алкилсульфатные ПАВ или смеси выпускаемых серийно материалов, характеризующихся средневесовой (ПАВ или смеси) степенью разветвленности, по меньшей мере, 50% или даже, по меньшей мере, 60% или даже, по меньшей мере, 80% или даже, по меньшей мере, 95%. Среднецепочечные разветвленные алкилсульфаты или сульфонаты также являются анионогенными ПАВ, пригодными для использования в контексте настоящего изобретения. Предпочтительны среднецепочечные разветвленные алкилсульфаты.

Пригодные для использования в контексте настоящего изобретения монометил-разветвленные первичные алкилсульфаты включают соединения, выбранные из группы, состоящей из 3-метилпентадеканолсульфата, 4-метилпентадеканолсульфата, 5-метилпентадеканолсульфата,6-метилпентадеканолсульфата, 7-метилпентадеканолсульфата, 8-метилпентадеканолсульфата, 9-метилпентадеканолсульфата, 10-метилпентадеканолсульфата, 11-метилпентадеканолсульфата, 12-метилпентадеканолсульфата, 13-метилпентадеканолсульфата, 3-метилгексадеканолсульфата, 4-метилгексадеканолсульфата, 5-метилгексадеканолсульфата, 6-метилгексадеканолсульфата, 7-метилгексадеканолсульфата, 8-метилгексадеканолсульфата, 9-метилгексадеканолсульфата, 10-метилгексадеканолсульфата, 11-метилгексадеканолсульфата, 12-метилгексадеканолсульфата, 13-метилгексадеканолсульфата, 14-метилгексадеканолсульфата и их смесей.

Пригодные диметил-разветвленные первичные алкилсульфаты могут включать материалы, выбранные из группы, состоящей из 2,3-метилтетрадеканолсульфата, 2,4-метилтетрадеканолсульфата, 2,5-метилтетрадеканолсульфата, 2,6-метилтетрадеканолсульфата, 2,7-метилтетрадеканолсульфата, 2,8-метилтетрадеканолсульфата, 2,9-метилтетрадеканолсульфата, 2,10-метилтетрадеканолсульфата, 2,11-метилтетрадеканолсульфата, 2,12-метилтетрадеканолсульфата, 2,3-метилпентадеканолсульфата, 2,4-метилпентадеканолсульфата, 2,5-метилпентадеканолсульфата, 2,6-метилпентадеканолсульфата, 2,7-метилпентадеканолсульфата, 2,8-метилпентадеканолсульфата, 2,9-метилпентадеканолсульфата, 2,10-метилпентадеканолсульфата, 2,11-метилпентадеканолсульфата, 2,12-метилпентадеканолсульфата, 2,13-метилпентадеканолсульфата и их смесей.

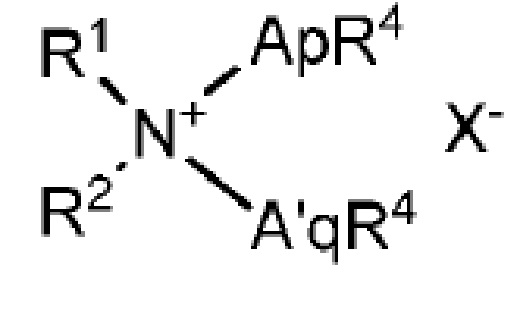

Примеры катионогенных ПАВ, которые могут быть использованы в контексте настоящего изобретения, включают катионогенные ПАВ в виде моноалкоксилированных и бис-алкоксилированных четвертичных аминов с н-алкильной цепью С6-С18, такие как имеющие общую формулу:

где R1 означает алкильный или алкенильный фрагмент, состоящий из, примерно, 6-18 атомов углерода, предпочтительно, от 6 до, примерно, 16 атомов углерода, наиболее предпочтительно, от, примерно, 6 до, примерно, 14 атомов углерода; каждый из R2 и R3 независимо друг от друга означает алкильные группы, содержащие от одного до, примерно, трех атомов углерода, предпочтительно, метил, наиболее предпочтительно, и R2, и R3 являются метильными группами; R4 выбран из водорода (предпочтителен), метила и этила; Х означает анион, такой как хлорид, бромид, метилсульфат, сульфат и т.п., обеспечивающий электронейтральность; А означает алкокси-группу, особенно этиленокси-, пропиленокси- или бутиленокси-группу; р равно от 0 до, примерно, 30, предпочтительно, от 2 до, примерно, 15, наиболее предпочтительно, от 2 до, примерно, 8.

Катионогенное ПАВ в виде бис-алкоксилированного амина, предпочтительно, имеет общую формулу:

где R1 означает алкильный или алкенильный фрагмент, состоящий из, примерно, 6-18 атомов углерода, предпочтительно, от 10 до, примерно, 16 атомов углерода, наиболее предпочтительно, от, примерно, 10 до, примерно, 14 атомов углерода; R2 означает алкильную группу, содержащую от одного до трех атомов углерода, предпочтительно, метил; R3 и R4 могут быть изменены независимо друг от друга и выбраны из водорода (предпочтителен), метила и этила; Х означает анион, такой как хлорид, бромид, метилсульфат, сульфат и т.п., достаточный для обеспечения электронейтральности; А и Аʹ могут быть изменены независимо друг от друга, и каждый из них выбран из С1-С4 алкокси-, особенно, этиленокси-, пропиленокси-, бутиленокси-групп и их сочетаний; р составляет от 1 до, примерно, 30, предпочтительно, от 1 до, примерно, 4, q составляет от 1 до, примерно, 30, предпочтительно, от 1 до, примерно, 4, наиболее предпочтительно, и р, и q равны 1.

Другой применимой группой катионогенных ПАВ, которые могут быть использованы в контексте настоящего изобретения, являются катионогенные сложноэфирные ПАВ. Пригодные катионогенные сложноэфирные ПАВ, включая холиновые сложноэфирные ПАВ, были описаны, например, в патентах США 4228042, 4239660 и 4260529.

В настоящем изобретении предпочтительны неионогенные ПАВ (включая их смеси). Пригодные неионогенные ПАВ включают, например, алкоксилированные материалы, в том числе, полученные из этиленоксида, пропиленоксида и/или бутиленоксида. Соответствующие примеры описаны, например, в патенте США 7906474 и публикации до выдачи патента США 2011/0098492, которые, каждый, включаются в настоящий документ путем ссылки.

В некоторых вариантах осуществления изобретения предназначенный к использованию в данном контексте ПАВ представляет собой неионогенный алкоксилат формулы I:

RaO-(AO)z-H (I)

где Ra означает арил (например, фенил) либо линейный или разветвленный алкил С6-С24, АО в каждом из случаев независимо представляет собой этиленокси, пропиленокси, бутиленокси или их случайную или блочную смесь, z составляет от 1 до 50.

В некоторых вариантах осуществления изобретения предпочтительное предназначенное к использованию в водной композиции покрытия ПАВ представляет собой алкоксилат формулы II:

R-O-(С3Н6О)х(С2Н4О)у-Н (II)

где х - действительное число в диапазоне от 0,5 до 10; у - действительное число в диапазоне от 2 до 20; R означает смесь из двух или более линейных алкильных фрагментов, каждый из которых содержит одну или несколько линейных алкильных групп с четным числом атомов углерода от 4 до 20. Одним из преимуществ ПАВ формулы I, особенно, полученных из нейтрального источника, как описано ниже, является способность к полному биологическому разложению и низкая токсичность.

ПАВ формулы II, предпочтительно, получают последовательным способом, который включает пропоксилирование (введение фрагментов РО или поли(оксипропилена)) спирта или смеси спиртов с образованием блока РО и последующее этоксилирование (введение фрагментов ЕО или поли(оксиэтилена)) с образованием блока ЕО, соединенного с блоком РО, но отстоящего от R, означающего алкильные фрагменты спирта или смеси спиртов. Можно начать либо со смеси спиртов, что дает некоторое распределение алкильных фрагментов, после чего последовательно пропоксилировать и этоксилировать смесь, либо отдельно пропоксилировать и этоксилировать отдельные спирты, после чего объединить алкоксилаты (пропоксилированные и этоксилированные спирты) в соотношении, достаточном для получения распределения, например, показанного в таблице А, приводимой ниже.

Предпочтительно, R означает смесь линейных алкильных фрагментов, которые являются алкильной частью спиртов, полученных из растительного масла. В некоторых вариантах осуществления изобретения R характеризуется распределением алкильных фрагментов, представленным в таблице А:

В данном случае «С16-18» означает «С16, С18 или их смесь»

Любой один или несколько из алкильных фрагментов С6, С14 и С16-18 могут, но не обязательно должны, присутствовать в соответствии с изобретением. В случае их наличия, количества алкильных фрагментов С6, С14 и С16-18 могут удовлетворять любому из соответствующих диапазонов, приведенных в таблице А, при условии, что общее массовое содержание равно 100% масс. В некоторых вариантах осуществления изобретения один или несколько из алкильных фрагментов С6, С14 и С16-18 присутствуют в количестве, которое больше нуля. В некоторых вариантах осуществления изобретения каждый из алкильных фрагментов С6 и С14 присутствует в количестве больше нуля, а также имеется некоторое количество С16-18, которое больше нуля.

В некоторых вариантах осуществления изобретения R характеризуется распределением алкильных фрагментов, представленным в таблице В.

Смесь ПАВ, соответствующая таблице В, содержит смесь, по меньшей мере, четырех алкильных фрагментов: С8, С10, С12 и С14. Любой один или несколько из алкильных фрагментов С6 и С16-18 могут, но не обязательно должны, присутствовать в композициях ПАВ данной предпочтительной подгруппы предпочтительных ПАВ. В случае наличия, количества алкильных фрагментов С6 и С16-18 могут удовлетворять любому из соответствующих диапазонов, приведенных в таблице А, при условии, что общее массовое содержание равно 100% масс.

В некоторых вариантах осуществления изобретения количество С6 в R равно нулю. Независимо от этого, в некоторых вариантах осуществления изобретения количество С16-18 в R не равно нулю.

Формула II, приведенная выше, включает переменные «х» и «у», которые, вместе взятые, устанавливают степень алкоксилирования в распределении олигомеров. По отдельности «х» и «у» означают среднюю степень, соответственно, пропоксилирования и этоксилирования. В некоторых вариантах осуществления изобретения степень пропоксилирования, или «х», находится в пределах диапазона от 0,5 до 7, предпочтительно, диапазона от 0,5 до менее, чем 4, более предпочтительно, диапазона от 0,5 до 3, еще более предпочтительно, диапазона от 2 до 3 и еще более предпочтительно, диапазона от 2,5 до 3. Степень этоксилирования, или «у», предпочтительно, находится в пределах диапазона от 2 до 10, более предпочтительно, диапазона от 2 до 8, еще более предпочтительно, диапазона от 4 до 8, еще более предпочтительно, диапазона от 6 до 8.

В некоторых вариантах осуществления изобретения сумма х и у составляет от 1 до 15. В некоторых вариантах осуществления изобретения сумма х и у составляет от 1 до 7. Независимо от этого, в некоторых вариантах осуществления изобретения у больше х. В некоторых вариантах осуществления изобретения у больше или равен 2х. В некоторых вариантах осуществления изобретения х лежит в диапазоне от 2,5 до 3, у лежит в диапазоне от 1 до 10, R характеризуется распределением алкильных фрагментов, представленным в таблице В. В некоторых вариантах осуществления изобретения количество С6 в R равно нулю, количество С16-18 в R не равно нулю, сумма х и у составляет от 1 до 7.

В некоторых вариантах осуществления изобретения ПАВ формулы II представляет собой С8-16О(РО)2,5(ЕО)5Н (на основании подачи исходных материалов), полученных из потока спиртов, обеспечивающего следующее массовое процентное распределение алкильных фрагментов: С8=22,5%, С10=27,5%, С12=35%, С14=12,5% и С16=2,5%.

В некоторых вариантах осуществления изобретения ПАВ формулы II представляет собой смесь С8-10О(РО)2,5(ЕО)5,8Н (полученного из смеси спиртов, состоящей, примерно, из 55% н-деканола и, примерно, 45% н-октанола) и С12-16О(РО)2,5(ЕО)8Н (полученного из смеси спиртов, состоящей, примерно, из 70% н-додеканола, 25% н-тетрадеканола и 5% н-гексадеканола), предпочтительно, в соотношении этих двух материалов формулы II 65:35.

В некоторых вариантах осуществления изобретения ПАВ, предназначенный к использованию в водной композиции покрытия настоящего изобретения, представляет собой алкоксилат формулы III:

R1O-(CH2CH(R2)-O)p-(CH2CH2O)q-H (III)

где R1 - линейный или разветвленный алкил С4-С18; R2 означает СН3 или СН3СН2; р - действительное число от 0 до 11; q - действительное число от 1 до 20. В некоторых вариантах осуществления изобретения R1 в формуле III означает линейный или разветвленный алкил С6-С16, в качестве альтернативы - линейный или разветвленный алкил С8-С14, в качестве альтернативы - линейный или разветвленный алкил С6-С12, в качестве альтернативы - линейный или разветвленный алкил С6-С10, в качестве альтернативы - линейный или разветвленный алкил С8-С10. В некоторых вариантах осуществления изобретения R1 означает линейный или разветвленный алкил С8. В некоторых вариантах осуществления изобретения R1 представляет собой 2-этилгексил (СН3СН2СН2СН2СН(СН2СН3)СН2-). В некоторых вариантах осуществления изобретения R1 представляет собой 2-пропилгептил (СН3СН2 СН2СН2СН2СН(СН2СН2СН3)СН2-). В некоторых вариантах осуществления изобретения R2 в формуле III означает СН3. В некоторых вариантах осуществления изобретения R2 означает СН3СН2. В некоторых вариантах осуществления изобретения р в формуле III составляет от 3 до 10, в качестве альтернативы, от 4 до 6. В некоторых вариантах осуществления изобретения q в формуле III составляет от 1 до 11, в качестве альтернативы, от 3 до 11.

В некоторых вариантах осуществления изобретения ПАВ формулы III представляет собой С8-С14О-(РО)2-5(ЕО)5-9-Н, где группа С8-С14 линейная или разветвленная, предпочтительно, разветвленная. В некоторых вариантах осуществления изобретения ПАВ формулы III представляет собой 2ЕН(РО)2(ЕО)4-Н, 2ЕН(РО)3(ЕО)6,8-Н, 2ЕН(РО)5,5(ЕО)8-Н, 2ЕН(РО)9(ЕО)9-Н, 2ЕН(РО)11(ЕО)11-Н, 2ЕН(РО)5(ЕО)3-Н или 2ЕН(РО)5(ЕО)6-Н (2ЕН=2-этилгексил).

В некоторых вариантах осуществления изобретения ПАВ, предназначенный к использованию в водной композиции покрытия, представляет собой алкоксилат формулы IV:

Ra-O-(C2H4O)m(C4H8O)n-H (IV)

где Ra означает одну или несколько, независимо друг от друга - неразветвленных или разветвленных алкильных групп или алкенильных групп, состоящих из 3-22 атомов углерода, m составляет от 1 до 12, n составляет от 1 до 8. В некоторых вариантах осуществления изобретения m может составлять от 2 до 12 или от 2 до 10 или даже от 5 до 12. В некоторых вариантах осуществления изобретения n может составлять от 2 до 8 или даже от 3 до 8 или даже от 5 до 8.

В некоторых вариантах осуществления изобретения ПАВ, предназначенный к использованию в водной композиции покрытия, представляет собой алкоксилат формулы V:

С4Н9O-(C2H4O)r(C3H9O)s(C2H4O)t-H (V)

где r составляет от 3 до 10, s составляет от 3 до 40, t составляет от 10 до 45.

В некоторых вариантах осуществления изобретения ПАВ представляет собой алкоксилат формулы VI:

R-О-(-СН-СН3-СН2-О-)х-(-СН2-СН2-О-)у-Н (VI)

где х составляет от 0,5 до 10, у составляет от 2 до 20, R означает смесь из двух или более линейных алкильных фрагментов с четным числом атомов углерода от 4 до 20.

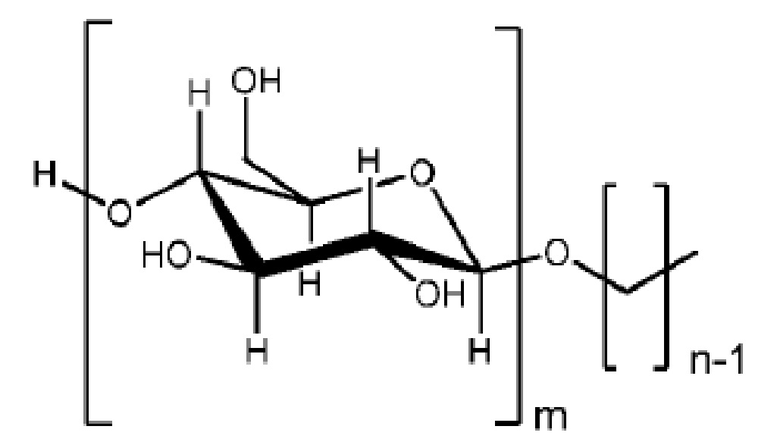

В некоторых вариантах осуществления изобретения ПАВ, предназначенный к использованию в водной композиции покрытия, представляет собой алкилполиглюкозид следующей формулы:

где m составляет от 1 до 10 и n составляет от 3 до 20.

В некоторых вариантах осуществления изобретения ПАВ присутствует в водной композиции покрытия настоящего изобретения в концентрации от 2 до 65 массовых процентов, предпочтительно, от 5 до 50 массовых процентов в расчете на общую массу водной композиции.

Водная композиция покрытия, используемая в контексте настоящего изобретения, необязательно, может включать флоккулянт. Пригодными флоккулянтами являются, помимо прочего, полиэтиленоксидная смола или акриламидная смола (например, гидролизованный полиакриламид, Hydrolyzed Poly-Acrylamide - HPAM) или другой флоккулянт.

Полиэтиленоксидные (Poly(ethylene oxide) - PEO) смолы, необязательно используемые в контексте настоящего изобретения, содержат полимеризованные звенья, полученные из этиленоксида. Они могут также содержать звенья, полученные из других мономеров, таких как пропиленоксид, помимо этиленоксида. Полиэтиленоксидные смолы, как правило, растворимы в воде и при диспергировании в воде дают, в сущности, прозрачные гомогенные композиции.

В некоторых вариантах осуществления изобретения полиэтиленоксидные смолы, пригодные для использования в контексте настоящего изобретения, имеют общую формулу НО-[-CH2CH2O-]n-H, где n составляет от 1000 до 200000, например, от 1000 до 100000 или даже от 1000 до 50000. Полиэтиленоксидные смолы могут характеризоваться растворимостью в воде от 0,01% до 100% предпочтительно, от 0,02% до 5% при 20°С и атмосферном давлении. Кроме того, в некоторых вариантах осуществления изобретения пригодные водорастворимые полиэтиленоксидные смолы имеют средневесовой молекулярный вес, MWw, от 50000 до 80000000 граммов на моль (г/моль), например, от 75000 до 4000000 г/моль или даже от 100000 до 1000000 г/моль. Необязательные флоккулянты, такие как полиэтиленоксидные смолы, могут быть без труда произведены известными способами. Кроме того, их также выпускают серийно.

В некоторых вариантах осуществления изобретения флоккулянт, если его используют, присутствует в водной композиции покрытия настоящего изобретения в концентрации от 0,01 до 5 массовых процентов, предпочтительно, от 0,02 до 2 относительно общего веса водной композиции.

Водные композиции покрытия, соответствующие изобретению, также включают пленкообразующий полимер или связующий полимер (включая их смеси), вообще, в форме водной дисперсии или эмульсии. Полимерные связующие, пригодные для использования в контексте настоящего изобретения, в основном, характеризуются температурой стеклования, Tg, от -40 до 120°С, например, от -20°С до 90°С или от -15°С до 80°С или даже от -10°С до 75°С. Термин «температура стеклования» или «Tg» в настоящем контексте означает температуру, при которой или выше которой стеклообразный полимер испытывает сегментарную молекулярную подвижность. Температуру стеклования полимера можно оценить при помощи уравнения Фокса (Bulletin of American Physics Society, 1(3), p 123, 1956) следующим образом:

1/Tg=w1/Tg,1+w2/Tg,2

Для сополимера, включающего два типа мономеров, w1 и w2 означают весовые фракции двух мономеров, а Tg,1 и Tg,2 означают температуру стеклования двух соответствующих гомополимеров, изготовленных из данных мономеров. Для полимеров, содержащих три или более мономеров, вводят дополнительные члены (wn/Tg,n). Tg полимера может быть измерена различными методами, включая, например, дифференциальную сканирующую калориметрию (differential scanning calorimetry - DSC).

Полимерные связующие, пригодные для использования в водных композициях покрытия, предпочтительно, представляют собой нерастворимые в воде эмульсионные полимеры, полученные из одного или нескольких этиленненасыщенных мономеров, обычно, в форме водной дисперсии. К пригодным этиленненасыщенным мономерам относятся этиленненасыщенные карбоновые кислоты, такие как метакриловая кислота, ее производные, такие как (С1-С20)алкилметакрилатные сложные эфиры и метакриламид, винилароматические мономеры, винилалкиловые мономеры, альфа-олефины и их сочетания. Дополнительными примерами пригодных мономеров являются, помимо прочего, метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, бутилакрилат, изобутилакрилат, втор-бутилакрилат, трет-бутилакрилат, метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, циклопропилметакрилат, бутилметакрилат и изобутилметакрилат, гексил- и циклогексилметакрилат, циклогексилакрилат, изоборнилметакрилат, 2-этилгексилакрилат (ЕНА), 2-этилгексилметакрилат, октилметакрилат, децилметакрилат, изодецилметакрилат, ундецилметакрилат, додецилметакрилат (также известный как лаурилметакрилат), тридецилметакрилат, тетрадецилметакрилат (также известный как миристилметакрилат), пентадецилметакрилат, гексадецилметакрилат (также известный как цетилметакрилат), гептадецилметакрилат, октадецилметакрилат (также известный как стеарилметакрилат), нонадецилметакрилат, экозилметакрилат, гидроксиэтилметакрилат, стирол, альфа-метилстирол и замещенные стиролы, такие как винилтолуол, 2-бромстирол, 4-хлорстирол, 2-метоксистирол, 4-метоксистирол, альфа-цианостирол, аллилфениловый эфир и аллилтолиловый эфир, этилен, пропилен, бутен, гексен, октан, децен, винилацетат (необязательно, сополимеризованный с акрилатом, таким как бутилакрилат, или с этиленом) и их сочетания. Предпочтительными мономерами являются метилакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат, необязательно, в сочетании с винилароматическим мономером, предпочтительно, стиролом. Более предпочтителен бутилакрилат, необязательно, в сочетании с винилароматическим мономером, предпочтительно, стиролом.

Дополнительными примерами являются, помимо прочего, мономеры - этиленненасыщенные (С3-С9) карбоновые кислоты, такие как мономеры - ненасыщенные монокарбоновые и дикарбоновые кислоты. Например, к ненасыщенным монокарбоновым кислотам относятся акриловая кислота (АА), метакриловая кислоты (МАА), альфа-этакриловая кислота, бета-диметилакриловая кислота, винилуксусная кислота, аллилуксусная кислота, этилидинуксусная кислота, пропилидинуксусная кислота, кротоновая кислота, акрилоксипропионовая кислота и их соли щелочных и других металлов. К пригодным мономерам - ненасыщенным дикарбоновым кислотам относятся, например, малеиновая кислота, малеиновый ангидрид, фумаровая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота или метиленмалоновая кислота. Метакриловая кислота (МАА) является, предпочтительно, этиленненасыщенной карбоновой кислотой.

Другие ненасыщенные мономеры, которые, если их используют, предпочтительно, сополимеризованы с одним или несколькими вышеупомянутыми алкилметакрилатами, включают, помимо прочего, бутадиен, акрилонитрил, метакрилонитрил, кротонитрил, альфа-хлоракрилонитрил, этилвиниловый эфир, изопропилвиниловый эфир, изобутилвиниловый эфир, бутилвиниловый эфир, диэтиленгликольвиниловый эфир, децилвиниловый эфир, этилен, метилвиниловый тиоэфир и пропилвиниловый тиоэфир, сложные эфиры винилового спирта и их сочетания.

В некоторых вариантах осуществления изобретения полимерное связующее представляет собой водную дисперсию полимерных звеньев, полученную, в расчете на массу полимера, из: i) от 90 до 99,9 массового процента, по меньшей мере, одного этиленненасыщенного мономера, не содержащего компонент ii; и ii) от 0,1 до 10 массовых процентов метакриламида. В некоторых вариантах осуществления изобретения мономер i) включает эфир (С1-С20)алкилметакрилат в сочетании с винилароматическим мономером. В некоторых вариантах осуществления изобретения i) представляет собой бутилакрилат в сочетании со стиролом. Предпочтительно, количество бутилакрилата в таком сочетании может составлять от 5 до 90 массовых процентов, а количество стирола может составлять от 95 до 10 массовых процентов относительно общего веса бутилакрилата и стирола.

В некоторых вариантах осуществления изобретения полимерное связующее является водной дисперсией полимерных звеньев, полученной из: бутилакрилата, стирола и акриламида. Предпочтительно, их количества в расчете на массу полимера составляют: от 65 до 75 массовых процентов бутилакрилата; от 23 до 33 массовых процентов стирола; и от 0,5 до 6 массовых процентов акриламида. Более предпочтительно, их количества в расчете на массу полимера составляют: от 69 до 71 массового процента бутилакрилата; от 27 до 29 массовых процентов стирола; и от 1 до 3 массовых процентов акриламида.

В некоторых вариантах осуществления изобретения полимерное связующее является водной дисперсией полимерных звеньев, полученной из: бутилакрилата, стирола, гидроксиэтилметакрилата и акриламида. Предпочтительно, их количества в расчете на массу полимера составляют: от 65 до 75 массовых процентов бутилакрилата; от 24 до 32 массовых процентов стирола; от 0,25 до 2 массовых процентов гидроксиэтилметакрилата; и от 0,5 до 6 массовых процентов акриламида. Более предпочтительно, их количества в расчете на массу полимера составляют: от 69 до 71 массовых процентов бутилакрилата; от 26 до 28 массовых процентов стирола; от 0,25 до 0,75 массовых процентов гидроксиэтилметакрилата; и от 1 до 3 массовых процентов акриламида.

В некоторых вариантах осуществления изобретения полимерное связующее представляет собой водную дисперсию полимерных звеньев, полученную, в расчете на массу полимера, из: i) от 80 до 99,9 массового процента, по меньшей мере, одного этиленненасыщенного мономера, не содержащего компонент ii); и ii) от 0,1 до 20 массовых процентов мономера - карбоновой кислоты. Пригодными мономерами - карбоновыми кислотами являются описанные выше. Предпочтительна метакриловая кислота (МАА).

В некоторых вариантах осуществления изобретения полимерное связующее, используемое в композиции настоящего изобретения, представляет собой сшитый металлом эмульсионный сополимер, например, подобный описанным в патентах США 4150005, 4517330 и в публикациях до выдачи патента США 2011/0118409 и 2011/0230612, которые включаются в настоящий документ путем ссылки. Пригодные сшитые металлом пленкообразующие эмульсионные (со)полимеры включают полимерные звенья, полученные из одного или нескольких этиленненасыщенных мономеров и одного или нескольких кислотных функционализированных мономеров, вступивших в реакцию с соединением поливалентного металла при температуре выше или ниже Tg данного кислотного функционализированного полимера с образованием сшитого полимера.

В некоторых вариантах осуществления изобретения сшитый металлом сополимер получен, в расчете на массу сополимера, из: i) от 75 до 99 массовых процентов, по меньшей мере, одного этиленненасыщенного мономера, не содержащего компонент ii; и ii) от 1 до 25 массовых процентов мономера - этиленненасыщенной карбоновой кислоты, стабилизированной поливалентным металлом. В некоторых вариантах осуществления изобретения мономер i) включает один или несколько сложных эфиров - (С1-С20)алкилметакрилатов. В некоторых вариантах осуществления изобретения мономер i) включает один или несколько сложных эфиров - (С1-С20)алкилметакрилатов, необязательно, в сочетании с винилароматическим мономером. В некоторых вариантах осуществления изобретения i) это бутилакрилат, метилметакрилат и стирол. Предпочтительно, количество бутилакрилата в таком сочетании составляет от 1 до 80, количество метилметакрилата составляет от 5 до 70, и количество стирола составляет от 0 до 70 массовых процентов относительно общего веса бутилакрилата, метилметакрилата и стирола.

Пригодные для этого варианта осуществления изобретения мономеры - карбоновые кислоты включают, помимо прочего, кислоты, указанные выше. Метакриловая кислота (МАА) является предпочтительной.

Сшивающее соединение поливалентного металла в этих вариантах осуществления изобретения, как правило, имеет форму комплекса поливалентного металла, содержащего поливалентный металл, органический лиганд и, если сшивающее соединение вводят в композицию как хелат в растворимой форме, щелочной фрагмент. Ион поливалентного металла может представлять собой ион бериллия, кадмия, меди, кальция, магния, цинка, циркония, бария, алюминия, висмута, сурьмы, свинца, кобальта, железа, никеля или любого другого поливалентного металла, который может быть введен в композицию в форме оксида, гидроксида либо основной, кислой или нейтральной соли, обладающей значительной растворимостью в воде, например, по меньшей мере, около 1% масс. Щелочной фрагмент может быть обеспечен за счет аммиака или амина. Органический лиганд может представлять собой аммиак или амин или органическую бидентатную аминокислоту. Аминокислотный бидентатный лиганд, предпочтительно, является алифатической аминокислотой, однако, также может быть гетероциклической аминокислотой. Предпочтительные комплексы поливалентного металла содержат ионы диаммонийцинка (II) и тетрааммонийцинка (II), глицинат кадмия, глицинат никеля, глицинат цинка, глицинат циркония, аланат цинка, бета-аланат меди, бета-аланат цинка, валанат цинка, бис-диметиламиноацетат меди.

Добавляемое количество соединения поливалентного металла, предпочтительно, составляет от, примерно, 15% до 100% эквивалента кислотных остатков сополимерной эмульсии и может составлять, по меньшей мере, около 15%. Более предпочтительно, количество содержащего поливалентный металл ионного сшивающего агента составляет, примерно, от 35% до 80% эквивалента кислотных остатков сополимерной эмульсии. Еще более предпочтительно, количество содержащего поливалентный металл сшивающего агента составляет, примерно, от 40% до 70% эквивалента кислотных остатков.

В некоторых вариантах осуществления изобретения сшитый металлом сополимер получен из бутилакрилата, метилметакрилата, стирола, гидроксиэтилметакрилата, акриловой кислоты и метакриловой кислоты и сшит ионом цинка. Предпочтительно, количества компонентов в расчете на массу сополимера составляют: от 28 до 40 массовых процентов бутилакрилата, от 5 до 20 массовых процентов метилметакрилата, от 35 до 45 массовых процентов стирола, от 1 до 10 массовых процентов гидроксиэтилметакрилата, от 1 до 10 массовых процентов акриловой кислоты и от 1 до 10 массовых процентов метакриловой кислоты, сшитых ионом цинка. Более предпочтительно, количества компонентов в расчете на массу сополимера составляют: от 29 до 31 массового процента бутилакрилата, от 15 до 17 массовых процентов метилметакрилата, от 39 до 41 массового процента стирола, от 4 до 6 массовых процентов гидроксиэтилметакрилата, от 4 до 6 массовых процентов акриловой кислоты и от 4 до 6 массовых процентов метакриловой кислоты, сшитых ионом цинка (около 0,9 эквивалента).

В других вариантах осуществления изобретения полимерное связующее представляет собой сополимер винилароматического мономера, такого как стирол, о-метилстирол, п-метилстирол или трет-бутилстирол, и диенового мономера, такого как бутадиен или изопрен. Из этих связующих предпочтительными являются сополимеры стирола и бутадиена. В некоторых вариантах осуществления изобретения массовое отношение стирола к бутадиену в сополимере лежит в диапазоне от 70:30 до 30:70.

Способы производства нерастворимых в воде полимерных связующих, пригодных для использования в композиции настоящего изобретения, известны в данной области и не имеют определенных ограничений. Способ производства может быть выбран из способов полимеризации в растворе, в дисперсии и эмульсии. Полимеризация в эмульсии особенно хорошо подходит для производства надлежащих полимерных связующих. Технология полимеризации в эмульсии хорошо известна и подробно описана в литературе, например, в работе D.C. Blackly, Emulsion Polymerization (Wiley, 1975). Температура полимеризации, обычно, составляет от комнатной температуры до 90°С, также могут быть применены диспергаторы, инициаторы, ускорители, эмульгаторы, агенты передачи цепи. Как ясно специалистам в данной области, диспергаторы могут включать анионогенные и неионогенные диспергаторы, инициаторы полимеризации могут относиться к свободнорадикальному типу, как, например, персульфат аммония или калия. Инициаторы могут быть использованы отдельно или вместе с ускорителем, таким как метабисульфит калия или тиосульфат натрия. Примерами пригодных эмульгаторов являются соли щелочных металлов или аммония и алкил-, арил-, алкарил- и аралкилсульфонатов, сульфатов, полиэфирсульфатов и алкоксилированных производных жирных кислот, сложных эфиров, спиртов, аминов, амидов и алкилфенолов. Агенты передачи цепи, включая меркаптаны, полимеркаптаны и полигалогенированные соединения, могут быть использованы в составе полимеризационной смеси для управления молекулярным весом полимера.

В некоторых вариантах осуществления изобретения полимерное связующее присутствует в водной композиции покрытия настоящего изобретения в концентрации от 1 до 35 массовых процента, предпочтительно, от 5 до 20 массовых процентов относительно общего веса водной композиции (включая необязательные компоненты, описанные выше).

Водные композиции покрытия, предназначенные к использованию в контексте настоящего изобретения, могут содержать дополнительные необязательные компоненты, такие как, помимо прочего, один или несколько растворителей, консервирующие средства, увлажняющие средства, выравнивающие средства, парафиновые эмульсии, противовспениватели и модификаторы вязкости, биоциды и пр.

В некоторых вариантах осуществления изобретения водные композиции покрытия настоящего изобретения, необязательно, содержат флюоресцентный краситель, выполняющий роль оптического отбеливателя. Флюоресцентный краситель может быть использован для измерения однородности и веса покрытия. Его применение выгодно, так как является неразрушающим методом, позволяющим быстро получать данные о качестве покрытия, не нанося ущерба внешнему виду продукта.

Неожиданно было обнаружено, что, в некоторых вариантах осуществления изобретения, введение оптических отбеливателей в композиции покрытия обеспечивает дополнительное преимущество, заключающееся в дополнительном подавлении образования пыли тонкодисперсными частицами. Таким образом, отбеливатель не только позволяет легко обнаружить наличие покрытия на частице, но также, в некоторых вариантах осуществления изобретения, дополнительно повышает пылеподавление.

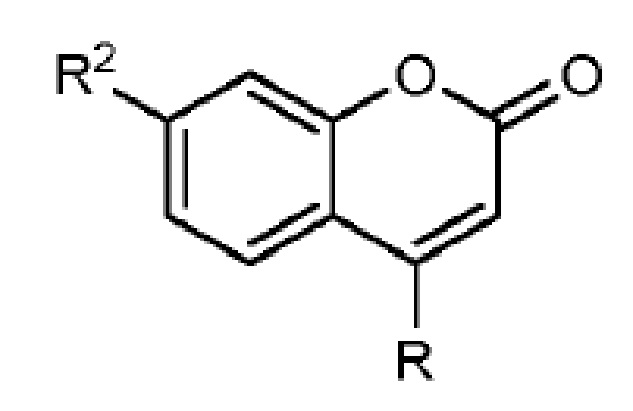

В некоторых вариантах осуществления изобретения, оптические отбеливатели, используемые в контексте настоящего изобретения, представляют собой кумарин или производные кумарина со следующей общей структурой:

где R означает Н, алкил С1-С12, циклоалифатическую группу С3-С12, алкилгалогенид С1-С12 или карбоксильную группу; R2 означает Н, гидроксил (-ОН), амин (-NH2), моно- или диалкиламин С1-С12 или группу моно- или дициклоалифатического амина.

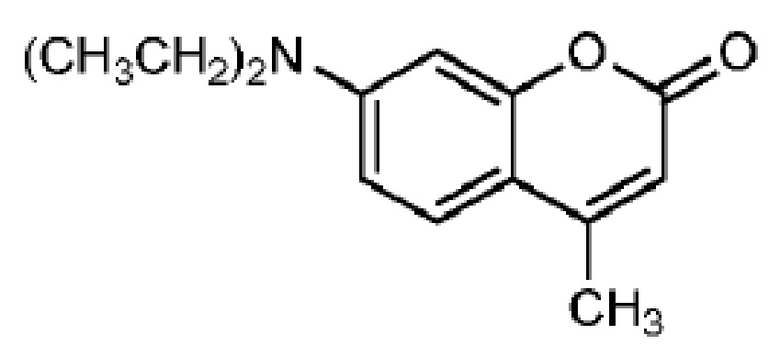

Предпочтительно, кумарин или производные кумарина выбраны из группы, состоящей из кумарина, 7-диэтиламино-4-метилкумарина, 7-гидрокси-4-метилкумарина, 7-амино-4-метилкумарина, {7-(диметиламино)-2,3-дигидроциклопента-[c][1]бензопиран-4(1Н)-он}а, {7-(диметиламино)-4-(трифторметил)кумарин)}а, {2,3,6,7-тетрагидро-9-(трифторметил)-1Н,5Н,11Н-[1]бензопирано[6,7,8-ij]хинолизин-11-он}а, кумарин-3-карбоновой кислоты, 3-[2-(диэтиламино)этил]-7-гидрокси-4-метилкумарина и дигидрокумарина. Особенно предпочтительной производной кумарина, пригодной для использования с соответствии с настоящим изобретением, является 7-(диэтиламино)-4-метилкумарин, который может быть представлен следующей структурной формулой:

Другие оптические отбеливатели, которые могут быть использованы в соответствии с изобретением, включают, например, соединения бис-стильбена, подобные описанным в патенте США 3984399, соединения бис(бензоксазолил)тиофена, подобные описанным в патенте США 3135762, и соединения 4,4ʹ-бис(2-бензоксазолил)стильбена, подобные описанным в патенте ВЕ 651310, каждый из которых включается в настоящий документ путем ссылки.

Более конкретными примерами пригодных оптических отбеливателей являются, также помимо прочих, динатриевая соль 2,2ʹ-[(1,1ʹ-бифенил)-4,4ʹ-диилди-2,1-этендиил]-бис-бензолсульфоновой кислоты, 2,5-бис(5-трет-бутилбензоксазол-2-ил)тиофен или 4,4ʹ-бис(2-бензоксазолил)стильбен.

В некоторых вариантах осуществления изобретения является предпочтительным растворять или диспергировать оптический отбеливатель в растворителе перед добавлением в композицию покрытия. Предпочтительны гидрофобные растворители. Примерами пригодных растворителей являются, помимо прочих, 2,2,4-триметил-1,3-пентандиолмоно(2-метилпропаноат), дибутиловый эфир 1,2-бензолдикарбоновой кислоты или гексилцеллозольв.

В некоторых вариантах осуществления изобретения оптический отбеливатель, если эго используют, обычно, присутствует в водной композиции покрытия настоящего изобретения в концентрации от 0,001 до 5 массовых процентов, предпочтительно, от 0,05 до 0,2 массового процента, более предпочтительно, от 0,01 до 0,1 массового процента относительно общего веса водной композиции.

В водной композиции, содержащей ПАВ, воду, полимерное связующее, необязательный полиэтиленоксид и любые необязательные ингредиенты или сорастворители, баланс до 100% составляет вода. В некоторых вариантах осуществления изобретения количество воды в водной композиции покрытия равно 20 массовых процентов или менее, в качестве альтернативы, 18 массовых процентов или менее, в качестве альтернативы, 16 массовых процентов или менее относительно общего веса композиции покрытия. В некоторых вариантах осуществления изобретения количество воды в водной композиции покрытия составляет 5 массовых процентов или более, в качестве альтернативы, 10 массовых процентов или более, в качестве альтернативы, 15 массовых процентов или более относительно общего веса композиции покрытия.

Водная композиция покрытия, соответствующая изобретению, может быть нанесена в виде покрытия на частицу пропанта при помощи способов, хорошо известных специалистам в данной области. Не имеющим ограничительного характера примером является способ, в соответствии с которым частицы и водная композиция покрытия могут быть смешаны при помощи механической мешалки. Либо водная композиция покрытия может распыляться на движущийся слой или падающий поток частиц. Либо может быть использовано некоторое сочетание распыления композиции покрытия на частицы и последующего механического перемешивания.

Частицы могут быть нагретыми или ненагретыми. Для некоторых композиций покрытия благоприятны более высокие температуры, вызывающие определенную степень сшивания. Для других композиций покрытия польза состоит всего лишь в более быстром испарении из покрытия эмульгирующей воды.

Определенные ограничения количества покрытия, которое должно быть нанесено на частицу, отсутствуют. В некоторых вариантах осуществления изобретения может быть предпочтительным, чтобы общий вес пропанта включал от, примерно, 100 частей на миллион до, примерно, 10000 частей на миллион покрытия в пересчете на сухой материал. В одном из предпочтительных вариантов осуществления изобретения количество покрытия в пропанте в пересчете на сухой материал составляет менее 10000 частей на миллион в расчете на массу частицы, в качестве альтернативы, менее 5000 частей на миллион в расчете на массу частицы, в качестве альтернативы, менее 2000 частей на миллион в расчете на массу частицы, в качестве альтернативы, менее 1000 частей на миллион в расчете на массу частицы. В другом предпочтительном варианте осуществления изобретения количество покрытия на частице в пересчете на сухой вес составляет от 300 частей на миллион до 700 частей на миллион в расчете на массу частицы.

Как указано выше, частицы пропанта, описываемые в настоящем документе, могут характеризоваться существенно сниженным пылеобразованием, например, во время перегрузки и выгрузки пропанта на буровой и/или в промежуточных перевалочных пунктах. Следует отметить, что для достижения этого положительного эффекта необязательно, чтобы на все частицы в партии (например, перевозимой одним автомобилем) была нанесена композиция покрытия, описываемая в настоящем документе. Точнее, в некоторых вариантах осуществления изобретения может оказаться желательным наносить покрытие только на часть частиц, например, для снижения стоимости. Например, может оказаться желательным нанесение покрытия на 90 массовых процентов или менее частиц, в качестве альтернативы, 70 массовых процентов или менее, в качестве альтернативы, 50 массовых процентов или менее. В некоторых вариантах осуществления изобретения может оказаться желательным, чтобы, по меньшей мере, 20 массовых процентов, в качестве альтернативы, по меньшей мере, 30 массовых процентов, в качестве альтернативы, по меньшей мере, 40% частиц пропанта в партии были снабжены покрытием. Однако, частицы с покрытием должны быть смешаны с частицами без покрытия до транспортировки и какого-либо манипулирования, при котором может образовываться пыль.

В некоторых вариантах осуществления изобретения, применимых в условиях ниже точки замерзания, незамерзающий растворитель может частично замещать воду в композициях покрытия. Целью такого замещения является снижение температуры замерзания эмульсии, распыляемой на частицы пропанта, а также ослабление тенденции частиц пропанта к смерзанию во время транспортировки в тех регионах, где средняя дневная температура существенно ниже 0°С, и пропант может смерзнуться.

Незамерзающий растворитель может содержать этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,2-бутандиол, метанол, этанол, пропанол, бутанол, пентанол, гексанол, гептанол, простые эфиры, включающие от 2 до 14 атомов углерода, или кетоны, включающие от 2 до 14 атомов углерода.

В некоторых вариантах осуществления изобретения количество незамерзающего растворителя в композиции покрытия может достигать 10% масс., в качестве альтернативы, составлять до 20% масс., в качестве альтернативы, до 30% масс., в качестве альтернативы, до 40% масс., в качестве альтернативы, до 60% масс., в качестве альтернативы, до 80% масс. относительно замещаемой воды.

Далее некоторые варианты осуществления изобретения описаны подробно на следующих примерах.

ПРИМЕРЫ

Производство полимера

Пригодные для использования в примерах полимерные связующие могут быть получены, например, как описано в публикации до выдачи патента США 2009/0155474, в патенте США 6214328, и/или они могут производиться серийно.

Типичная процедура производства полимера следующая. В трехлитровую четырехгорлую круглодонную колбу, оборудованную мешалкой верхнего расположения, конденсатором, переходным фитингом для азота и термопарой, поместили 430 частей воды, 10,9 части бензойной кислоты и 19,2 части Rhodafac RS-610A (выпускаемой Rhodia). Отдельно приготовили эмульсию мономера стадии 1, смешав 183 части воды, 6,4 части Rhodafac RS-610A, 80 частей бутилакрилата (ВА), 200 частей этилакрилата (ЕА), 60 частей гидроксиэтилметакрилата (НЕМА), 60 частей метакриловой кислоты (МАА) и 4 части н-додецилмеркаптана (n-DDM). При подаче азота и температуре реактора и его содержимого 85°С, добавили при перемешивании 42 части указанной эмульсии мономера стадии 1, затем - раствор инициатора, состоявший из 1 части персульфата натрия, растворенного в 15 частях воды. После этого оставшуюся эмульсию мономера подавали за 48 минут, поддерживая температуру 85°С. Одновременно с подачей этого мономера постепенно добавляли раствор инициатора, содержащий 1 часть персульфата натрия и 73 части воды, а также подали мономер стадии 2, как описано ниже. После подачи всего мономера стадии 1 приготовили мономер стадии 2, смешав 270 частей воды, 9,6 части Rhodafac RS-610A, 150 частей бутилакрилата (ВА), 282 части метилметакрилата (ММА), 60 частей гидроксиэтилметакрилата (НЕМА), 108 частей метакриловой кислоты (МАА) и 1,8 части н-додецилмеркаптана (n-DDM). Эмульсию мономера стадии 2 подавали 72 минуты, поддерживая температуру 85°С.

После подачи всей эмульсии мономера и инициатора реакционную смесь обработали сочетанием сульфата железа, трет-бутилгидропероксида, персульфата аммония, D-изоаскорбиновой кислоты для снижения содержания остаточных мономеров. Затем реакционную смесь охладили до комнатной температуры и отфильтровали. Полученный эмульсионный полимер характеризовался содержанием твердой фазы 47%.

Типичная процедура производства водных композиций покрытия данных примеров, содержащих полимерное связующее, ПАВ, воду и различные необязательные компоненты, следующая.

1. Загрузка деионизированной воды в реактор. Нагревание до 60°С. 2. Перемешивание воды для создания и поддержания в ходе процесса вихревой воронки; медленное добавление флоккулянта. Продолжение перемешивания в течении 60-120 минут до тех пор, пока раствор не станет гомогенным. 3. Самопроизвольное охлаждение до температуры ниже температуры помутнения ПАВ. 4. Добавление ПАВ и перемешивание в течении 10 минут. 5. Добавление связующего и перемешивание в течении 10 минут. 6. Добавление необязательных компонентов одновременно или последовательно с промежуточным перемешиванием между добавлениями.

Примерные композиции (составы) покрытия, которые могут быть произведены в соответствии с описанными выше протоколами, приведены в таблицах 1-8.

Различные водные композиции, состав которых показан в приведенных выше таблицах, нанесли на частицы песка и провели оценку их свойств при различных условиях испытаний. Для сравнения взяты необработанные частицы песка (сравнительные примеры).

Процедура анализа размера частиц: лазерный дифракционный анализатор размера частиц LS 13 320

При помощи Beckman Coulter LS 13 320 измеряли гранулометрический состав частиц, суспендированных либо в жидкости, либо в форме сухого порошка, используя принципы рассеяния света. Прибор состоял из оптической скамьи LS 13 320 и водно-жидкостного модуля (Aqueous Liquid Module - ALM). В этом приборе используется принцип дифференциального рассеяния с учетом интенсивности поляризации (polarization intensity differential scattering - PIDS), позволяющий осуществлять динамические измерения в диапазоне от 0,04 до 2000 мкм. Этот метод включает анализ (обратную свертку) диаграмм рассеяния света, полученных при воздействии пучка света на частицы разного размера. Преимуществом серии приборов LS 13 320 является то, что использование этого принципа обеспечивает быстрое получение точного и воспроизводимого гранулометрического состава.

Tornado Dry Powder System (DPS) предназначена для использования с оптической скамьей LS 13 320. Она пригодна для проведения измерений в отношении подаваемых сухих порошкообразных образцов в диапазоне размеров от 0,4 мкм до 2000 мкм. Tornado DPS осуществляет изменения в отношении всего образца, размещенного в приборе, при таком объеме образца, который обеспечивает получение статистически точных результатов анализа. Диапазон объема образца, приемлемый для данного прибора, обеспечивает, как минимум, 10-секундное испытание при контролируемом затемнении. Образец помещают в держатель образца и подают в зону измерения оптической скамьи под вакуумом. Tornado DPS обеспечивает автоматическое управление скоростью подачи (затемнения). Пользователь может задавать величину затемнения от 4% до 8%. Точность регулирования среднего затемнения превышает ±2% относительно заданной величины.

Система производит диспергирование когезивных порошков без размола хрупких материалов. Дисперсия сухих порошков сравнима с дисперсией, получаемой при приготовлении влажных образцов путем предварительного диспергирования вручную. Подлежащий анализу образец заключен внутри системы, чтобы совершенно исключить загрязнение рабочей области из воздушной среды. При этом в системе на траектории образца поддерживают отрицательное давление (вакуум) и осуществляют захват образца через систему фильтрации посредством разрежения.

В одном из примерных испытаний пропант в виде песка (20/40 меш) размололи в скоростном смесителе Osterizer 14 в режиме «Liquefy» (наибольшее измельчение) за 2 минуты, получив мелкодисперсный материал, в качестве альтернативы, пропант в виде песка (20/40 меш) поместили в керамическую емкость вместе с керамическими шарами диаметром один дюйм (2,54 см) и подвергли обработке в вальцовой мельнице в течении ночи, получив мелкодисперсный материал, имитирующий мелкодисперсный материал или пыль, образующуюся в ходе пневматической транспортировки песка во время операций перегрузки на объекте транспортировки пропанта.

Предварительно взвешенный песок поместили в стандартную систему сит США с крышкой и бункером. Номера сит 20, 40, 100 соответствовали размеру 840, 420 и 150 мкм. Набор сит поместили во встряхиватель для сит на 15 минут, чтобы разделить песок по размеру частиц. Полученный на каждом сите песок снова взвесили и хранили фракции отдельно. В зависимости от представляющего интерес диапазона размеров частиц, песок может содержать частицы размером 150-840 мкм или крупнее, просеянный песок может относиться к разным диапазонам. Песок предварительно отвешивали в емкости, начиная с 65 граммов. Для получения данных о необработанном песке, отделили 5 граммов и определили гранулометрический состав и объемную долю при помощи LS 13 320 Tornado. На оставшиеся 60 граммов песка распылили 0,15 грамма композиции и распределили ее по частицам, обработав 0,05%. В качестве распылительного устройства использовали Sequest Perfect Euromist Optima (160 мкл), глубина 0,014ʺ×0,010ʺ (0,356×0,254 мм), внутренний диаметр затвора напорного трубопровода насоса 0,060ʺ (1,524 мм), производство Aptar Group, Иллинойс, США. Распылительное устройство было снабжено присоединяемым пластиковым полиэтиленовым контейнером объемом 60 мл. Подвергаемые испытанию композиции помещали в контейнер объемом 60 мл с целью их распределения распылительным устройством на песок. Если требовались другие объемы нанесения, количество композиции регулировали так, чтобы получить заданное для нанесения на песок количество. Кроме того, при нанесении на песок заданного количества покрытия принимали во внимание содержание в композиции твердой фазы. Композиции наносили на основании содержания твердой фазы. Емкость закрывали и интенсивно встряхивали песок и композицию 2 минуты. Аликвотные пробы обработанного песка исследовали при помощи Beckman LS 13 320 Tornado с повторением до 10 раз.

Диапазон размеров частиц от 150 до 420 мкм (композиция 6 и необработанный песок)

Исходный песок 20/40 меш (от 840 до 420 мкм) подвергали ударной нагрузке в вальцовой мельнице или смесителе с получением мелкодисперсного материала или частиц пыли, имитирующих пыль, образующуюся во время транспортировки пропанта. На ситах 100/40 получали диапазон от 150 до 420 мкм, используемый в данном исследовании.

Общий подход к определению ширины распределения при помощи анализатора размера частиц Beckman Coulter состоит в нанесении по оси х пяти величин: D<10%, D<25%, D<50%, D<75% и D<90%, как показано в таблицах, приводимых ниже. D<50% известно как медианное значение, определяемое как диаметр, для которого половина совокупности частиц имеет диаметр меньше этого значения. Точно так же, D<90% означает распределение с диаметром менее этого значения, а D<10% указывает на то, что 10% совокупности имеет диаметр меньше этого значения. Данные, позволяющие сравнить песок с покрытием настоящего изобретения (композиция 6) с необработанным песком (сравнительный материал), приведены в таблице 9.

Смещение размера частиц. Данные указывают на то, что обработка композицией 6 приводит к смещению гранулометрического состава к большим размерам частиц. Это соответствует наличию меньшего количества пыли или тонкодисперсных частиц в условиях эксплуатации при манипулировании с пропантом.

Диапазон размеров частиц от 150 до 420 мкм (композиция 2 и необработанный песок)

Исходный песок 20/40 меш (от 840 до 420 мкм) подвергали ударной нагрузке в вальцовой мельнице или смесителе с получением мелкодисперсного материала или частиц пыли, имитирующих пыль, образующуюся во время транспортировки пропанта. На ситах 100/40 получали диапазон от 150 до 420 мкм, используемый в данном исследовании. Данные, позволяющие сравнить песок с покрытием настоящего изобретения (композиция 2) с необработанным песком (сравнительный материал), приведены в таблице 10.

Смещение размера частиц. Данные указывают на то, что обработка композицией 2 приводит к смещению гранулометрического состава к большим размерам частиц. Это соответствует наличию меньшего количества пыли или тонкодисперсных частиц в условиях эксплуатации при манипулировании с пропантом.

Нанесение 500 частей на миллион покрытия (распыление) на песок 20/40. Диапазон размеров частиц от 150 до 850 мкм (композиции 1, 2 и 3 и необработанный песок)

Данные, позволяющие сравнить песок с покрытием из композиций настоящего изобретения с необработанным песком (сравнительный материал), приведены в таблице 11.

Смещение размера частиц. Данные указывают на смещение гранулометрического состава к большим размерам частиц. Это соответствует наличию меньшего количества пыли или тонкодисперсных частиц в условиях эксплуатации при манипулировании с пропантом.

Нанесение 500 частей на миллион покрытия (распыление) на песок 20/40. Диапазон размеров частиц от 150 до 850 мкм (композиции 1, 2, 4 и 5 и необработанный песок)

Данные, позволяющие сравнить песок с покрытием из композиций настоящего изобретения с необработанным песком (сравнительный материал), приведены в таблице 12.

Приведенные в таблице данные указывают на то, чтоб обработка вызывает укрупнение частиц и, следовательно, подавление более мелких частиц, образующихся при размоле песка.

Нанесение 500 частей на миллион покрытия (распыление) на песок 20/40. Диапазон размеров частиц от 150 до 850 мкм (композиции 2, 7, 14, 15, 16, 18 19 и 20 и необработанный песок)

Данные, позволяющие сравнить песок с покрытием из композиций настоящего изобретения с необработанным песком (сравнительный материал), приведены в таблицах 13 и 14.

Смещение размера частиц. Данные указывают на смещение гранулометрического состава к большим размерам частиц. Это соответствует наличию меньшего количества пыли или тонкодисперсных частиц в условиях эксплуатации при манипулировании с пропантом.

Альтернативным подходом к анализу сдерживания размера частиц является вычисление площади под кривой и сравнение необработанного песка с песком, обработанным данными композициями. Уменьшение площади под кривой соответствует уменьшению количества тонкодисперсных частиц или пыли во время транспортировки пропанта. Подобные данные приведены на фиг. 1.

Нанесение 500 частей на миллион покрытия (распыление) на песок 20/40. Диапазон размеров частиц менее 150 мкм

Для данного исследования исходный песок 20/40 меш (840/420 мкм) измельчали до получения диапазона размеров частиц менее 150 мкм с целью имитации тонкодисперсных частиц или пыли, образующейся во время транспортировки пропанта. Данные приведены в таблице 15.

Пылеподавление для различных композиций покрытия настоящего изобретения

Исходный песок 20/40 меш (от 840 до 420 мкм) подвергали ударной нагрузке в вальцовой мельнице или смесителе с получением мелкодисперсного материала или частиц пыли, имитирующих пыль, образующуюся во время транспортировки пропанта. На ситах 100/40 получали диапазон от 150 до 850 мкм, используемый в данном исследовании. Композиции наносили путем распыления так, чтобы получить заданное количество покрытия. Данные приведены в таблице 16.

Количество нанесенного покрытия означает количество нанесенного материала на основании содержания твердой фазы.

Подтверждение того, что индивидуальные компоненты не так эффективны, как их сочетание

В последующих примерах прибор Beckman Coulter LS 13 320, оборудованный Dry Powder System (DPS), использовали для определения параметров частиц песка с покрытием из данных композиций. Общая площадь распределения частиц (0-2000 мкм), измеряемая Beckman Coulter LS 13 320, оборудованным DPS, являлась выходными данными прибора. Эта площадь представляет собой интегрированный результат измерения поддающегося измерению эффекта или явления объемной доли частиц с разными размерами частиц. При этом используется кумулятивное измерение гранулометрического состава. Общее уменьшение измеряемой величины (площади), в данном случае - размера частиц в определенном диапазоне размеров, связано с общим уменьшением количества частиц или пыли.

Исходный песок 20/40 меш (от 840 до 420 мкм) подвергали ударной нагрузке в вальцовой мельнице или смесителе с получением мелкодисперсного материала или частиц пыли, имитирующих пыль, образующуюся во время транспортировки пропанта. На ситах 100/40 получали диапазон от 150 до 850 мкм, используемый в данном исследовании. Композиции наносили путем распыления так, чтобы получить заданное количество покрытия.

Меньшая величина площади для композиции 2 по сравнению с композицией 24 и композицией 25 указывает на образование меньшего количества частиц в Tornado DPS. Большая величина площади для композиции 24 (только ПАВ) и композиции 25 (только полимер) указывает на образовании большего количества частиц в Tornado DPS. Эти данные свидетельствуют о том, что сочетание ПАВ и полимера настоящего изобретения обеспечивает пылеподавление в пропанте лучше, чем индивидуальные компоненты по отдельности.

Показатели мутности

Еще одним подходом к анализу пылеподавления, обеспечиваемого композициями настоящего изобретения, является исследование суспензии частиц в водных экстрактах песка с покрытием и без покрытия путем измерения мутности водных экстрактов. Мутность измеряют прибором, который называется нефелометр. Единицами измерения мутности нефелометром являются нефелометрические единицы мутности (Nephelometric Turbidity Units - NTU). Большая величина NTU указывает на большую мутность, меньшая величина NTU указывает на меньшую мутность. Мутность в водных экстрактах песка с покрытием и без покрытия является результатом наличия частиц, суспендированных в воде. Низкие величины NTU для песка с покрытием указывают на то, что из песка с покрытием экстрагируется меньшее количество частиц, что свидетельствует о пылеподавлении. Песок без покрытия характеризуется наибольшей величиной NTU, что указывают на то, что из этого песка экстрагируется больше частиц.

Метод измерения мутности

Подготовка образца

Информацию о покрытии песка следует получать на основании информации об источнике песка или в ходе подготовки, учитывая номер сита и экспериментальное количество покрытия в частях на миллион (рассчитываемое с использованием веса композиции, добавленной к песку, веса песка и содержания твердой фазы в композиции). При большем количестве покрытия на частицах песка проявляется эффект отделения композиции от песка за счет растворения в воде, который затрудняет измерения, так как испытуемый раствор становится матово-белым. В соответствии с данным изобретением, небольшие аликвотные количества песка (~20 г каждого) помещали в емкость для взвешивания. Песок распределяли по емкости и сушили при 80 градусах Цельсия в течении ночи, чтобы высушить покрытие, обеспечить его сцепление с песком и, тем самым, исключить подобные помехи.

Калибровка прибора - нефелометра Oakton T-100 Turbidity Meter

Oakton T-100 Turbidity Meter следует включать и калибровать непосредственно перед использованием. Путем нажатия кнопки CAL могут быть введены стандарты с убывающий мутностью. Затем следует подождать, пока прибор не отобразит текущий стандарт, подлежащий измерению, позаботиться о том, чтобы наружная часть испытательной склянки была чистой, использовав салфетку, поместить склянку в держатель так, чтобы стрелки на склянке и устройстве считывания совпали, и нажать пуск. Порядок считывания должен быть следующим: 800 (NTU), 100, 20 и 0,02. Предполагается, что перед исследованием образцов проводится измерение для стандарта, ближайшего к ожидаемой величине мутности для данных образцов, с целью проверки точности калибровки.

Образцы для испытаний

На аналитических весах взвесили 3 г ± 0,03 г и зафиксировали масс. При помощи микропипетки в склянку добавили 15 мл деионизированной воды. Образец перемешали при помощи мешалки Vortex 5 секунд (начало отсчета времени с момента достижения скорости смешивания, чтобы разогнать образцы, нужно некоторое время). Сразу же из верхней части склянки микропипеткой удалили 10 мл, стараясь не захватывать песок чистым концом пипетки. Налили в склянку для измерения мутности. Непосредственно перед измерением аккуратно опрокинули склянку 3 раза, поместили в держатель и совместили стрелки, установили таймер на 60 секунд и сняли показания по окончании этого периода. Повторили процедуру с дополнительными образцами, используя чистые склянки и пипетки. Измерение для фонового образца деионизированной воды дает информацию о каком-либо обнаружимом уровне мутности самой воды или незначительном количестве, смываемом со склянки, которые фиксируют и вычитают из величин, получаемых для испытуемых образцов.

Подтверждение диапазона веса покрытия, нанесенного на песок

В данном исследовании использовали песок 40/70 меш (420/210 мкм) в состоянии поставки, его обрабатывали композицией 2 настоящего изобретения с целью определения пылеподавления, которые было бы характерным во время транспортировки пропанта. Покрытия наносили путем распыления, как описано выше, и регулировали количество наносимого покрытия так, чтобы получить заданное количество по содержанию твердой фазы, приведенное в таблице 18.

В следующем исследовании использовали песок 40/70 меш (420/210 мкм) в состоянии поставки, его обрабатывали композициями настоящего изобретения с целью определения пылеподавления, которые было бы характерным во время транспортировки пропанта. Покрытия наносили путем распыления, как описано выше, количество наносимого покрытия составляло 500 частей на миллион по содержанию твердой фазы. Данные, приведенные в таблице 19, свидетельствуют о более низких величинах мутности для композиций настоящего изобретения, что соответствует уменьшенному количеству пыли.

Пылеподавление с использованием смесей ПАВ

Исходный песок 20/40 меш (от 840 до 420 мкм) подвергали ударной нагрузке в вальцовой мельнице или смесителе с получением мелкодисперсного материала или частиц пыли, имитирующих пыль, образующуюся во время транспортировки пропанта. На ситах 100/40 получали диапазон от 150 до 850 мкм, используемый в данном исследовании. На этот песок наносили 500 частей на миллион покрытия по содержанию твердой фазы и измеряли площадь распределения частиц. Для определения гранулометрического состава в диапазоне 0-2000 мкм и измерения площади использовали прибор Beckman Coulter LS 13 320, оборудованный Tornado DPS. Полученные данные приведены в таблице 20.

В необработанном песке было больше пыли, о чем свидетельствует большая величина площади, зафиксированная прибором. Песок с покрытиями настоящего изобретения, композициями 32 и 33, характеризовался меньшими величинами площади, указывающими на меньшее количество пыли. В камере Tornado данного прибора зафиксировано меньше пыли, что отразилось на меньшей площади, измеренной для распределения частиц, определяемого прибором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СНАБЖЕННЫЕ ПОКРЫТИЕМ РАСКЛИНИВАЮЩИЕ АГЕНТЫ ДЛЯ МЕТОДА ГИДРОРАЗЫВА ПЛАСТА ПРИ ДОБЫЧЕ | 2016 |

|

RU2719833C1 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И АНТИБЛИКОВОЕ ПОКРЫТИЕ, СФОРМИРОВАННОЕ ИЗ НЕЕ | 2013 |

|

RU2641769C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА (ВИНИЛИДЕНХЛОРИДНЫЙ ПОЛИМЕР)/ГЛИНА, ПЛЕНКИ, ПОЛУЧЕННЫЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2744269C2 |

| ПОЛИМЕРНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2555027C2 |

| НЕВЫЦВЕТАЮЩИЕ ЦЕМЕНТИРУЮЩИЕ КОМПОЗИЦИИ СТРОИТЕЛЬНОГО РАСТВОРА | 2006 |

|

RU2383508C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОЛУЧЕННОЕ ИЗ НЕЕ ПОКРЫТИЕ СО СПЕЦИФИЧЕСКИМ ПРОФИЛЕМ БЛЕСКА | 2013 |

|

RU2643552C2 |

| АКТИВИРУЕМЫЕ АДГЕЗИОННЫЕ КОМПОЗИЦИИ И ЭТИКЕТКИ И ЛЕНТЫ БЕЗ ПОДЛОЖКИ, КОТОРЫЕ СОДЕРЖАТ ТАКИЕ КОМПОЗИЦИИ | 2017 |

|

RU2756222C2 |

| СПОСОБ УЛУЧШЕНИЯ УСТОЙЧИВОСТИ ПЕСТИЦИДНОЙ КОМПОЗИЦИИ К ПОГОДНЫМ УСЛОВИЯМ | 2011 |

|

RU2569975C2 |

| ВОДНЫЕ КОМПОЗИЦИИ ДЛЯ ДЕМПФИРОВАНИЯ ВИБРАЦИИ | 2014 |

|

RU2616615C1 |

| СЛАБОПАХНУЩИЙ ПОЛИМЕРНЫЙ ЛАТЕКС И КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЕГО | 2013 |

|

RU2659396C2 |

Изобретение относится к пропантам, используемым при гидроразрыве пласта для стимулирования добычи флюидов из подземных пластов. Пропант, предназначенный для использования в операциях гидроразрыва, включает частицу и покрытие, нанесенное на частицу, образованное из водной композиции покрытия, включающей 2-65 мас. % поверхностно-активного вещества - ПАВ и 1-35 мас.% полимерного связующего, остальное - вода в расчете на общую массу указанной композиции. По другому варианту пропант, предназначенный для использования в операциях гидроразрыва, включает частицу и покрытие, нанесенное на частицу, образованное из водной композиции покрытия, включающей 2-65 мас. % неионогенного алкоксилатного ПАВ и 1-35 мас.% полимерного связующего, полученного из бутилакрилата, стирола, акриламида и, необязательно, гидроксиэтилметакрилата, остальное - вода в расчете на общую массу указанной композиции. Изобретение развито в зависимых пунктах. Технический результат - уменьшенное образование пыли при перегрузке, транспортировке и/или выгрузке пропанта на буровой площадке и/или в промежуточных перевалочных пунктах. 4 н. и 11 з.п. ф-лы, 20 табл., 1 ил.

1. Пропант, предназначенный для использования в операциях гидроразрыва, включающий:

частицу; и

покрытие, нанесенное на частицу, которое образовано из водной композиции покрытия, причем водная композиция покрытия включает от 2 до 65 массовых процентов поверхностно-активного вещества (ПАВ) и от 1 до 35 массовых процентов полимерного связующего, остальное - вода, в расчете на общую массу водной композиции связующего.

2. Пропант по п. 1, в котором полимерное связующее содержит водную дисперсию частиц, изготовленных из сополимера, содержащего в расчете на массу сополимера:

i) от 90 до 99,9 массовых процентов по меньшей мере одного этиленненасыщенного мономера, не содержащего компонент ii; и

ii) от 0,1 до 10 массовых процентов метакриламида.

3. Пропант по п. 1, в котором полимерное связующее содержит водную дисперсию частиц, изготовленных из сополимера, содержащего в расчете на массу сополимера:

i) от 80 до 99,9 массовых процентов по меньшей мере одного этиленненасыщенного мономера, не содержащего компонент ii; и

ii) от 0,1 до 20 массовых процентов мономера - карбоновой кислоты.

4. Пропант по п. 1, в котором полимерное связующее содержит водную дисперсию частиц, изготовленных из сополимера, содержащего в расчете на массу сополимера:

i) от 75 до 99 массовых процентов по меньшей мере одного этиленненасыщенного мономера, не содержащего компонент ii; и

ii) от 1 до 25 массовых процентов мономера - этиленненасыщенной карбоновой кислоты, стабилизированной поливалентным металлом.

5. Пропант по п. 4, в котором мономер - этиленненасыщенная карбоновая кислота - является метакриловой кислотой.

6. Пропант по любому из пп. 4, 5, в котором поливалентный металл - это цинк или кальций.

7. Пропант по п. 1, в котором полимерное связующее содержит винилароматический диеновый сополимер.

8. Пропант по любому из пп. 1-7, в котором ПАВ представляет собой алкоксилат.

9. Пропант, предназначенный для использования в операциях гидроразрыва, включающий:

частицу; и

покрытие, нанесенное на частицу, которое образовано из водной композиции покрытия, причем водная композиция покрытия включает от 2 до 65 массовых процентов неионогенного алкоксилатного ПАВ и от 1 до 35 массовых процентов полимерного связующего, полученного из бутилакрилата, стирола, акриламида и, необязательно, гидроксиэтилметакрилата, остальное - вода, в расчете на общую массу водной композиции связующего.

10. Пропант по любому из пп. 1-9, в котором покрытие дополнительно включает оптический отбеливатель.

11. Пропант по п. 10, в котором оптический отбеливатель представляет собой кумарин или производную кумарина, соединение бис-стильбена, соединение бис(бензоксазолил)тиофена, соединение 4,4’-бис(2-бензоксазолил)стильбена или смесь из двух или нескольких из этих соединений.

12. Пропант по любому из пп. 1-11, в котором покрытие дополнительно включает незамерзающий растворитель.

13. Способ производства пропанта по любому из пп. 1-12, включающий смешивание при помощи механической мешалки частиц и водной композиции покрытия; или распыление водной композиции покрытия на движущийся слой или падающий поток частиц.

14. Способ подавления образования пыли, связанного с проведением операций гидроразрыва, при этом способ включает использование пропанта по любому из пп. 1-12.

15. Способ по п. 14, в котором операция гидроразрыва предусматривает перегрузку, транспортировку или выгрузку пропанта на буровой площадке и/или в промежуточных перевалочных пунктах.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-12-24—Публикация

2014-11-06—Подача