Область техники, к которой относится изобретение

Настоящее изобретение относится к водным композициям покрытий, обладающим свойствами демпфирования вибрации.

Уровень техники

Композиции покрытий для демпфирования вибрации наносят на днища кузовов, крышки багажников и двери автомобилей в целях демпфирования или ослабления шума и вибрации при движении автомобиля, обусловленных воздействием дороги и работой двигателя. Желательно, чтобы покрытие для демпфирования звука было бы эффективным в широком температурном диапазоне от -10 до 65°С. Большинство композиций для демпфирования вибрации эффективно в относительно узком температурном диапазоне, обычно от 20 до 40°С.

По экологическим причинам для таких областей применения были разработаны водные композиции покрытий. Однако поскольку при высушивании или отверждении из композиции покрытия высвобождается вода, покрытие может подвергаться усадке, что может в результате привести к получению шероховатых, неровных и растресканных поверхностей. Подстраивание уровня содержания наполнителя для улучшения внешнего вида может оказывать неблагоприятное воздействие на свойства демпфирования звука и/или адгезию композиции покрытия к подложке. Внешний вид могут улучшить пластификаторы, но эксплуатационные характеристики в данном отношении не получаются единообразными. Таким образом, в современном уровне техники существует потребность в водной композиции покрытия, которая обладает свойствами демпфирования звука в широком температурном диапазоне и имеет хороший внешний вид.

Сущность изобретения

Настоящее изобретение предлагает водную полимерную дисперсию для демпфирования вибрации, содержащую пленкообразующий полимер в форме диспергированных частиц, содержащих полимерную фазу Р1 и другие полимерные фазы Р2 и Р3; при этом полимерную дисперсию получают в результате проведения свободно-радикальной эмульсионной полимеризации, включающей следующие далее стадии:

(а) полимеризация загрузки первого мономера M1 для получения полимерной фазы Р1, за чем следуют

(b) полимеризация загрузки второго мономера М2 в присутствии Р1 для получения полимерной фазы Р2,

(c) полимеризация загрузки третьего мономера М3 в присутствии Р1 и Р2 для получения полимерной фазы Р3,

причем при полимеризации загрузок мономеров M1, М2 и М3 используют передатчик кинетической цепи, и различие температур стеклования между Р1 и Р2 составляет, по меньшей мере, 20°С, а различие температур стеклования между Р2 и Р3 составляет, по меньшей мере, 5°С.

Регулирование различия температур стеклования и молекулярных масс для полимеров при использовании передатчика кинетической цепи в различных полимерных фазах в результате приводит к получению эффективного демпфирования звука, определенного при использовании коэффициента потерь при демпфировании, составляющего, по меньшей мере, 0,1 в температурном диапазоне, составляющем, по меньшей мере, 40°С, и определенного при частоте 200 Герц (Гц) в температурном диапазоне от -10 до 65°С, и в результате приводит к получению хорошего внешнего вида получающегося покрытия для демпфирования вибрации.

Подробное описание

Полимерные фазы P1, Р2 и Р3 характеризуются различными температурами стеклования. В соответствии с этим, температура стеклования для Р1 может находиться в диапазоне от -40 до 130°С. Температура стеклования для Р2 может находиться в диапазоне от -40 до 130°С, а температура стеклования для Р3 может находиться в диапазоне от -10 до 70°С. Различие температур стеклования между Р1 и Р2 представляет собой величину, составляющую, по меньшей мере, 20, такую как находящаяся в диапазоне от 70 до 150°С. Кроме того, различие температур стеклования между Р2 и Р3 представляет собой величину, составляющую, по меньшей мере, 5, такую как находящаяся в диапазоне от 5 до 70°С. В случае температуры стеклования для Р1, большей, чем для Р2, температура стеклования для Р3 должна быть большей, чем для Р2. Наоборот, в случае температуры стеклования для Р1, меньшей, чем для Р2, температура стеклования для Р2 должна быть большей, чем для Р3. Обычно для температуры стеклования имеет место последовательность P1>Р2<Р3, при этом температура стеклования для Р1 находится в диапазоне от 20 до 150°С, для Р2 - в диапазоне от -10 до +40°С, а для Р3 - в диапазоне от -10 до 70°С.

Термин «температура стеклования» соответствует теоретической величине, представляющей собой температуру стеклования, рассчитанную при использовании метода Фокса на основании состава мономеров для загрузок мономеров M1, М2 и М3, в соответствии с публикациями Т.G. Fox, Bull. Am. Phys. Soc. (Ser. II) 1, 123 (1956) и J. Brandrup. E.H. Immergut, Polymer Handbook 3rd edition, John Wiley, New York, 1989.

В общем случае полимерные фазы P1, Р2 и Р3 образованы из, по меньшей мере, 80, например, по меньшей мере, 90 мас. % полимеризуемых этиленненасыщенных мономеров. Примерами таких мономеров являются С1-С10 сложные эфиры акриловой кислоты и С1-С4 сложные эфиры (мет)акриловой кислоты. Например, загрузка мономера M1 может составлять от 5 до 25 мас. %, по меньшей мере, одного мономера М1а, выбираемого из C1-С10 сложных эфиров акриловой кислоты; от 75 до 95 мас. %, по меньшей мере, одного мономера M1b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 мас. % одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М1а и M1b и полимеризуемых совместно с ними.

Загрузка мономера М2 может составлять от 60 до 90 мас. %, по меньшей мере, одного мономера М2а, выбираемого из С1-С10 сложных эфиров акриловой кислоты; от 10 до 40 мас. %, по меньшей мере, одного мономера M2b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 мас. % одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М2а и M2b и полимеризуемых совместно с ними.

Загрузка мономера М3 может составлять от 30 до 50 мас. %, по меньшей мере, одного мономера М3а, выбираемого из С1-С10 сложных эфиров акриловой кислоты; от 50 до 70 мас. %, по меньшей мере, одного мономера M3b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 мас. % одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М3а и M3b и полимеризуемых совместно с ними.

В водной полимерной дисперсии изобретения M1 обычно составляет от 30 до 50 мас. %; М2 составляет 30 до 50 мас. %; и М3 составляет от 10 до 30 мас. %; при этом уровни массового процентного содержания получают при расчете на совокупную массу M1, М2 и М3.

Примерами С1-С10 алкиловых сложных эфиров акриловой кислоты являются метилакрилат, этилакрилат, н-бутилакрилат и 2-этилгексилакрилат. Примерами С1-С4 алкиловых сложных эфиров метакриловой кислоты являются метилметакрилат, этилметакрилат и н-бутилметакрилат. Примерами различных полимеризуемых этиленненасыщенных мономеров являются винилароматические соединения, такие как стирол и альфа-метилстирол, гидроксиалкиловые сложные эфиры (мет)акриловой кислоты, такие как гидроксиэтил(мет)акрилат и гидроксипропил(мет)акрилат, и кислотнофункциональные мономеры, такие как (мет)акриловая кислота и малеиновая кислота.

Диспергированные полимерные частицы обычно характеризуются размером частиц в диапазоне от 75 до 300, таким как от 170 до 250 нанометров, (среднеобъемная величина) определенному при использовании динамического рассеяния света.

Водные полимерные дисперсии изобретения получают в результате проведения свободно-радикальной водной эмульсионной полимеризации загрузок мономеров M1, М2 и М3 в присутствии, по меньшей мере, одного инициатора свободно-радикальной полимеризации, передатчика кинетической цепи и при необходимости поверхностно-активного вещества.

В данной методике водную полимерную дисперсию полимера Р1 сначала получают в результате проведения свободно-радикальной эмульсионной полимеризации для загрузки мономера M1 в водной полимеризационной среде. После этого в получающейся в результате дисперсии полимера Р1 может быть проведена эмульсионная полимеризация для загрузки мономера М2. В получающейся в результате дисперсии полимерных фаз Р1 и Р2 проводят дополнительную эмульсионную полимеризацию для загрузки мономера М3. Это приводит к получению водной полимерной дисперсии, полимерные частицы которой содержат полимерные фазы P1, Р2 и Р3. Водная полимеризационная среда в общем случае содержит менее, чем 5 мас. %, обычно менее, чем 1 мас. %, смешиваемых с водой органических растворителей. Обычно загрузку мономера M1 добавляют одновременно со свободно-радикальным инициатором и передатчиком кинетической цепи к нагретой смеси воды и диспергатора. По завершении выдерживания при повышенной температуре загрузки мономеров М2 и М3 добавляют последовательно, как это в общем случае продемонстрировано в примере А. В альтернативном варианте водную дисперсию Р1 сначала получают в соответствии с представленным выше описанием, а загрузка мономера М2 может быть добавлена для набухания сердцевины с последующей полимеризацией М2 и следующими далее добавлением и полимеризацией М3.

Подходящими для использования свободно-радикальными инициаторами полимеризации являются все те соединения, которые способны запускать свободно-радикальную водную эмульсионную полимеризацию. Они могут включать как пероксиды, например, пероксодисульфаты щелочных металлов, так и азо-соединения. В качестве инициаторов полимеризации обычно используют те, которые известны под названием наименованием окислительно-восстановительных инициаторов, которые образованы из, по меньшей мере, одного органического восстановителя и, по меньшей мере, одного пероксида и/или гидропероксида, например, трет-бутилгидропероксид совместно с серосодержащими соединениями, например, натриевой солью гидроксиметансульфиновой кислоты, сульфитом натрия и дисульфитом натрия, или перекись водорода совместно с аскорбиновой кислотой. Количество использующегося свободно-радикального инициатора находится в диапазоне от 0,1 до 0,5 мас. %, таком как от 0,2 до 0,4 мас. %, при расчете на массу M1, М2 и М3.

Передатчик кинетической цепи используют для подстраивания молекулярных масс различных полимерных фаз P1, Р2 и Р3. На передатчик кинетической цепи полимеризации конкретных ограничений не накладывают. Конкретными примерами передатчиков цепи являются алкилмеркаптаны, такие как гексилмеркаптан, октилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-гексадецилмеркаптан и н-тетрадецилмеркаптан. Количество использующегося передатчика кинетической цепи полимеризации в общем случае находится в диапазоне от 0,1 до 2 мас. % при расчете на массу M1, М2 и М3.

Поверхностно-активные вещества, подходящие для использования при проведении эмульсионной полимеризации, представляют собой защитные коллоиды и эмульгаторы, которые обычно используют для проведения эмульсионной полимеризации. Поверхностно-активные вещества обычно используют в количествах, доходящих вплоть до 5%, таких как находящиеся в диапазоне от 0,3 до 4 мас. %, при расчете на массу M1, М2 и М3.

Примерами защитных коллоидов являются поливиниловый спирт и винилпирролидоновые сополимеры.

На эмульгатор конкретных ограничений не накладывают. Могут быть использованы такие эмульгаторы, такие как анионные эмульгаторы, неионные эмульгаторы и неионно-анионные эмульгаторы. Примерами анионных эмульгаторов являются мыла на основе жирных кислот, мыла на основе смоляных кислот, мыла на основе алкилсульфоновых кислот, диалкиларилсульфонаты, алкилсульфосукцинаты и полиоксиэтиленалкилсульфаты. Примерами неионных эмульгаторов являются полиоксиэтиленалкиловые простые эфиры, полиоксиэтиленалкилариловые простые эфиры, полиоксиэтиленсорбитановые сложные эфиры жирных кислот и оксиэтилен-оксипропиленовые блок-сополимеры. Данные поверхностно-активные соединения могут быть использованы либо индивидуально, либо в комбинации.

Получение полимерной фазы Р1 может быть проведено либо в виде периодического способа, либо в рамках непрерывной методики. В ходе непрерывных методик основное количество, то есть, по меньшей мере, 70%, например, по меньшей мере, 90%, полимеризуемых мономеров (в данном случае мономеров M1) подают в полимеризационную загрузку непрерывно, включая постадийные или градиентные методики, в условиях проведения полимеризации. В данном контексте оказалось выгодным подавать мономеры M1 в форме водной эмульсии мономеров. Параллельно с добавлением мономеров M1 подают инициатор полимеризации и передатчик кинетической цепи. Одна возможная методика заключается во включении в полимеризационный реактор небольшой части, то есть предпочтительно не более чем 10 мас. %, мономеров M1, полимеризуемых при первоначальной загрузке, и нагревании данной первоначальной загрузки до температуры полимеризации. В то же самое время часть инициатора полимеризации и передатчика кинетической цепи, в общем случае от 0,5 до 20 мас. %, добавляют ко все еще холодной первоначальной загрузке или к первоначальной загрузке во время нагревания или к первоначальной загрузке, которая имеет температуру полимеризации. После этого непрерывно добавляют остальные количества инициатора и передатчика кинетической цепи с расходом, при котором они потребляются.

Затем к загрузке мономера M1 добавляют загрузку мономера М2; добавление для М2 можно начинать даже уже при подаче в полимеризационный реактор, по меньшей мере, 80%, обычно, по меньшей мере, 90%, загрузки мономера M1. Параллельно с добавлением загрузки мономера М2 добавляют инициатор полимеризации и передатчик кинетической цепи с расходом, при котором они потребляются. После этого подобным образом добавляют загрузку мономера М3. Загрузку мономера М3 добавляют после загрузки мономера М2 при использовании способа, подобного добавлению загрузки мономера М2.

Добавление передатчика кинетической цепи может быть проведено параллельно с добавлением соответствующих загрузок мономеров. Передатчик кинетической цепи обычно диспергируют в соответствующей загрузке мономера, например, путем растворения в мономерной фазе.

В дополнение к описанному выше способу полимеризация мономерной фазы M1 также может быть проведена в присутствии отдельно полученного затравочного латекса. Для полимеризации загрузки мономера M1 затравочный латекс включают в холодную первоначальную загрузку и во время или после нагревания до температуры полимеризации добавляют определенное количество инициатора полимеризации и передатчика кинетической цепи, в общем случае в диапазоне от 1 до 20% каждого компонента, а после этого при использовании описанного выше способа подают загрузку мономера M1. Количество использующегося затравочного латекса в общем случае находится в диапазоне от 0,01 до 10 мас. % при расчете на совокупное количество полимеризуемых мономеров M1, М2 и М3.

Подходящие для использования затравочные латексы известны в уровне техники (Encyclopedia of Polymer Science and Technology, Vol. 5, John Wiley and Sons Inc., New York, 1966). Обычно будут использовать полистирольную затравку, поскольку она является легко доступной.

Давление и температура полимеризации не имеют большого значения. В общем случае полимеризацию проводят при температурах в диапазоне от комнатной температуры до 120°С, обычно при температурах в диапазоне от 40 до 95°С.

После прохождения реакции полимеризации может оказаться необходимым освобождение водных полимерных дисперсий изобретения от остаточных мономеров и других летучих органических компонентов. Это может быть проведено при использовании способа, известного как такового, в результате дистилляционного удаления, такого как перегонка с водяным паром, или в результате отгонки при использовании инертного газа.

Водные полимерные эмульсии обычно характеризуются уровнем содержания твердого вещества смолы в диапазоне от 50 до 65 мас. % при расчете на совокупную массу эмульсии. Для увеличения уровня содержания твердого вещества в водную полимерную дисперсию может быть включена четвертая другая полимерная основа Р4. Температура стеклования для Р4 составляет, по меньшей мере, - 10, например от -10 до 40°С. Различие температур стеклования между Р3 и Р4 представляет собой величину, составляющую, по меньшей мере, 1°С, такую как находящаяся в диапазоне от 1 до 20°С.

Загрузка мономера М4 составляет от 30 до 50 мас. %, по меньшей мере, одного мономера М4а, выбираемого из С1-С10 сложных эфиров акриловой кислоты; от 50 до 70 мас. %, по меньшей мере, одного мономера M4b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 2 мас. % одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М4а и M4b и полимеризуемых совместно с ними. Загрузку мономера М4 добавляют после загрузки мономера М3 при использовании способа, подобного добавлению загрузки мономера М3. Полимеризацию загрузки мономера М4 проводят в присутствии дисперсии P1, Р2 и Р3 при использовании методик эмульсионной полимеризации в соответствии с представленным выше описанием, но обычно в отсутствие передатчика кинетической цепи.

В водной полимерной дисперсии изобретения M1 составляет от 30 до 50 мас. %; М2 составляет от 30 до 50 мас. %; М3 составляет от 10 до 30 мас. %; и М4 при его использовании составляет от 10 до 30 мас. %; при этом уровни массового процентного содержания получают при расчете на совокупную массу M1, М2, М3 и М4.

Загрузки мономеров M1, М2, М3 и М4 при его использовании, предпочтительно не содержит полиэтиленненасыщенных мономеров, таких как этиленгликольдиметакрилат, так что все загрузки мономеров образованы из моноэтиленненасыщенных мономеров.

В целях получения композиции покрытия для демпфирования звука рецептуры водных полимерных дисперсий составляют при использовании материала наполнителя. Подходящие для использования наполнители включают без ограничения слюду, тальк, оксид железа, глинистые минералы, целлюлозные волокна, феррит, карбонат кальция, карбонат кальция-магния, бариты, размолотый натуральный или синтетический каучук, диоксид кремния, гидроксид алюминия, порошкообразный оксид алюминия, диоксид титана и их смеси.

При расчете на твердое вещество водная полимерная дисперсия вносит в композицию покрытия от 10 до 30, например от 20 до 25% твердого вещества, а наполнитель составляет от 50 до 80, например от 65 до 75 мас. % твердого вещества в композиции покрытия. Уровни процентного содержания являются массовыми и получаются при расчете на совокупную массу твердого вещества композиции покрытия. В совокупности композиция покрытия характеризуется уровнем содержания твердого вещества в диапазоне от 75 до 90, например от 80 до 85, при расчете на совокупную массу композиции покрытия, при этом остальное представляют собой летучие вещества, такие как вода и органический растворитель.

В определенных вариантах осуществления композиция покрытия настоящего изобретения, кроме того, содержит один или несколько полимерных материалов, химически отличных от обсуждавшихся выше полимерных частиц. Подходящие для использования полимерные материалы включают полиэпоксиды, полиуретаны, полиамиды, сложные полиэфиры, полиакрилаты, поливинилхлориды или их смеси. В определенных вариантах осуществления данные полимерные материалы содержат реакционно-способную функциональную группу, выбираемую из группы, включающей гидроксил, карбоксил, карбамат, эпоксид, изоцианат, ацетоацетат, аминную соль, меркаптан и их комбинации. Одним конкретным примером является полиуретандиол, такой как описанный в патенте США 7,288,595. Данные дополнительные полимерные материалы могут быть использованы в количествах, доходящих вплоть до 10%, например, в диапазоне от 2 до 5 мас. % при расчете на совокупную массу твердого вещества композиции покрытия. В случае, если полимерный материал содержит реакционноспособную функциональную группу, композиция покрытия также может содержать отвердитель или сшиватель, который является реакционноспособным по отношению к реакционноспособной функциональной группе полимерного материала. Подходящие для использования сшиватели, которые могут быть использованы, включают без ограничения аминопласты, полиизоцианаты (в том числе блокированные изоцианаты), полиэпоксиды, бета-гидроксиалкиламиды, поликислоты, ангидриды, металлоорганические кислотнофункциональные материалы, полиамины, полиамиды, циклические карбонаты, силоксаны или их комбинации. Выбор надлежащего типа сшивателя будет зависеть от реакционно-способных функциональных групп полимерного материала. Отвердитель может присутствовать в количествах, доходящих вплоть до 5%, например находящиеся в диапазоне от 1 до 3 мас. % при расчете на совокупную массу твердого вещества композиции покрытия.

В некоторых вариантах осуществления в композицию покрытия включают полиакрилатный реологический модификатор, такой как полиакрилатная сополимерная эмульсия ACRONAL ASE 60, полученная из метилакрилата, бутилакрилата, метилметакрилата и метакриловой кислоты. Реологический модификатор в композиции покрытия может присутствовать в количестве, доходящем вплоть до приблизительно 5 массовых процентов, таком как от 0,5 до 2 мас. %, при расчете на совокупную массу твердого вещества композиции покрытия.

В дополнение к этому, в композицию покрытия могут быть включены один или несколько пластификаторов. Подходящие для использования пластификаторы, которые могут быть использованы, включают без ограничения изобутираты, адипинаты, бензоаты, глутараты, изофталаты, фосфаты, сложные (поли)эфиры, себацинаты, меллитаты (например, тримеллитат), азелаинат, цитрат, сульфонамиды, терефталаты, гликоль, бензилфталат или их комбинации. Пластификатор может присутствовать в количестве, доходящем вплоть до 20%, например, в диапазоне от 1 до 5 мас. % при расчете на совокупную массу твердого вещества композиции покрытия.

Композиция покрытия настоящего изобретения также может включать широкий спектр других необязательных ингредиентов, которые в некоторой степени зависят от конкретной области применения композиции. Данные другие необязательные ингредиенты включают без ограничения красители или пигменты, такие как сажа или графит, диоксид кремния, тиксотропы, армирующее стекловолокно, поверхностно-активные вещества, противопенообразователи, ингибиторы коррозии, разбавители, пенообразователи, антиоксиданты, расширяемые полимерные микросферы, стеклянную дробь или их комбинации. Данные другие необязательные ингредиенты в общем случае присутствуют в количестве, доходящем вплоть до приблизительно 5 мас. % при расчете на совокупную массу твердого вещества композиции покрытия.

Вязкость композиции покрытия, описанной в настоящем документе, зависит от конкретной области применения. В соответствии с этим, пользователь будет принимать во внимание тип оборудования, используемого для нанесения композиции покрытия, требуемую толщину пленки, а также требуемую устойчивость к образованию потеков. В некоторых вариантах осуществления композиция покрытия имеет вязкость в диапазоне от 60000 сПз до 160000 сПз, таком как от 70000 сПз до 120000 сПз или от 80000 сПз до 110000 сПз, измеренную при 20 об/мин на вискозиметре Брукфильда при температуре окружающей среды (25°С).

Описанная выше композиция покрытия может быть получена в результате перемешивания компонентов в высокоэнергетическом вакуумном смесителе, таком как Dual Disperser Model HHL-2-1000 (коммерчески доступный в компании Hockmeyer). Компоненты перемешивают вплоть до достижения по существу гомогенности, что обычно происходит в течение от двух до шести часов. В течение данного периода времени материал выдерживают при температуре, меньшей, чем 32,2°С. Это может быть осуществлено в результате наличия у смесителя охлаждающей рубашки, как это известно в уровне техники. В определенных вариантах осуществления вакуум подают к концу операции перемешивания для получения смеси, по существу не содержащей воздуха.

Описанная выше композиция покрытия может быть нанесена индивидуально или в виде части системы покрытия, которая может быть осаждена на нескольких различных подложках. Система покрытия обычно включает несколько слоев покрытия. Слой покрытия обычно получают тогда, когда композиция покрытия, которую осаждают на подложке, является по существу отвержденной при использовании способов, известных в уровне техники (например, в результате термического нагревания). Необходимо отметить то, что описанная выше композиция покрытия может быть использована в одном или нескольких слоях покрытия, описанных в следующих далее абзацах.

Подходящие для использования подложки, на которые может быть нанесено покрытие при использовании композиции покрытия, содержащей полимер, включают без ограничения металлические подложки, подложки на основе металлических сплавов, подложки, которые были металлизированы, такие как пластмасса с никелевым гальваническим покрытием, и/или пластмассовые подложки. В некоторых вариантах осуществления металл или металлический сплав могут представлять собой алюминий и/или сталь. Например, стальная подложка могла бы представлять собой холоднокатаную сталь, электролитически оцинкованную сталь и/или сталь горячего цинкования. Кроме того, в некоторых вариантах осуществления подложка может включать часть транспортного средства, такую как кузов транспортного средства (например, без ограничения дверь, днище кузова, моторный щит, колесо, колесная арка, панель кузова, крышка багажника, панель крыши, капот и/или крыша) и/или рама транспортного средства. В соответствии с использованием в настоящем документе термин «транспортное средство» или его вариации включают нижеследующее, но не ограничиваются только этим: наземные транспортные средства гражданского, коммерческого и военного назначения, такие как легковые автомобили, мотоциклы и грузовые автомобили. Необходимо также понимать, что в некоторых вариантах осуществления подложка может быть подвергнута предварительной обработке при использовании раствора для предварительной обработки, такого как раствор фосфата цинка в соответствии с описанием в патентах США №№4,793,867 и 5,588,989, или не подвергнута предварительной обработке при использовании раствора для предварительной обработки.

В одной обычной системе нанесения покрытия, использующейся в автомобильной промышленности, на подложку, подвергнутую предварительной обработке, наносят покрытие при использовании композиции электроосаждаемого покрытия. После этого композицию электроосаждаемого покрытия отверждают перед нанесением композиций последующих покрытий. В определенных вариантах осуществления описанная выше композиция покрытия может быть нанесена, по меньшей мере, на часть композиции отвержденного электроосаждаемого покрытия. Однако в других вариантах осуществления композиция покрытия настоящего изобретения может быть нанесена на подложку, у которой отсутствует слой электроосаждаемого покрытия. То есть композиция покрытия может быть нанесена на поверхность подложки вне зависимости от того, была ли подложка подвергнута воздействию стадии предварительной обработки или нет. В случае отсутствия предварительной обработки подложки композицию покрытия настоящего изобретения будут наносить непосредственно на поверхность подложки при отсутствии каких-либо промежуточных слоев покрытия, целенаправленно осажденных между слоем покрытия и подложкой.

Способы, при использовании которых композиция покрытия может быть нанесена на подложку, в уровне техники известны. Например, описанная выше композиция покрытия может быть осаждена на подложку в результате распыления, экструдирования или вручную при использовании ракеля. В определенных вариантах осуществления композицию покрытия наносят на подложку при толщине влажной пленки в диапазоне от 1 мм до 6 мм в зависимости от требований к демпфированию у пользователя. Обычно более толстая пленка в результате будет приводить к получению более высоких свойств демпфирования. По завершении нанесения на подложку композиция покрытия может быть высушена на воздухе, или она может быть подвергнута воздействию стадии горячего высушивания, которая может иметь место при температуре в диапазоне от 121°С до 193°С в течение от 5 минут до 1 часа. В некоторых вариантах осуществления для приспосабливания к конкретным конфигурациям систем красок могли бы потребоваться дополнительные стадии горячего высушивания. Толщина сухой пленки для слоя покрытия может увеличиваться в диапазоне от 0% до 300% от толщины нанесенной влажной пленки в зависимости от скорости высушивания и тепла, подведенного к композиции покрытия. По завершении отверждения слой покрытия демонстрирует коэффициент потерь при демпфировании для композита, составляющий, по меньшей мере, 0,1 в температурном диапазоне, составляющем, по меньшей мере, 40°С, определенный при частоте 200 Гц и в температурном диапазоне от -10 до 65°С. Кроме того, по завершении отверждения композиция покрытия по существу не содержит дефектов.

В других вариантах осуществления, по меньшей мере, на часть описанной выше композиции покрытия могут быть нанесены другие композиции покрытий (верхние покрытия), известные в уровне техники, (например, композиции покрытий в виде покрытий основы и/или композиции покрытий в виде прозрачных покрытий). Поскольку данные верхние покрытия в уровне техники известны, методики нанесения таких композиций покрытий и способы, при использовании которых их отверждают, не будут обсуждаться дополнительно, так как они будут зависеть от конкретного использующегося покрывного покрытия.

Несмотря на представление подробного описания конкретных вариантов осуществления изобретения специалисты в соответствующей области техники должны понимать то, что в свете общих положений описания изобретения могли бы быть разработаны и различные модификации и альтернативы данных частных вариантов. В соответствии с этим, описанные конкретные компоновки приведены только в качестве иллюстрации, а не для ограничения объема изобретения, который должен быть представлен полным объемом прилагаемой формулы изобретения и всех без исключения ее эквивалентов.

ПРИМЕРЫ

Получали серию из водных полимерных дисперсий, содержащих различные количества передатчиков кинетической цепи, которые использовали при получении различных полимерных фаз, и для сравнительных целей не использующих передатчиков кинетической цепи.

Пример А

Водную полимерную дисперсию получали следующим далее образом. Дисперсия состояла из полимерных фаз P1, Р2, Р3 и Р4 и ее получали при использовании 0,25 мас. % передатчика кинетической цепи для мономера при полимеризации загрузок мономеров M1, М2 и М3. В загрузке мономера М4 какого-либо передатчика кинетической цепи не использовали.

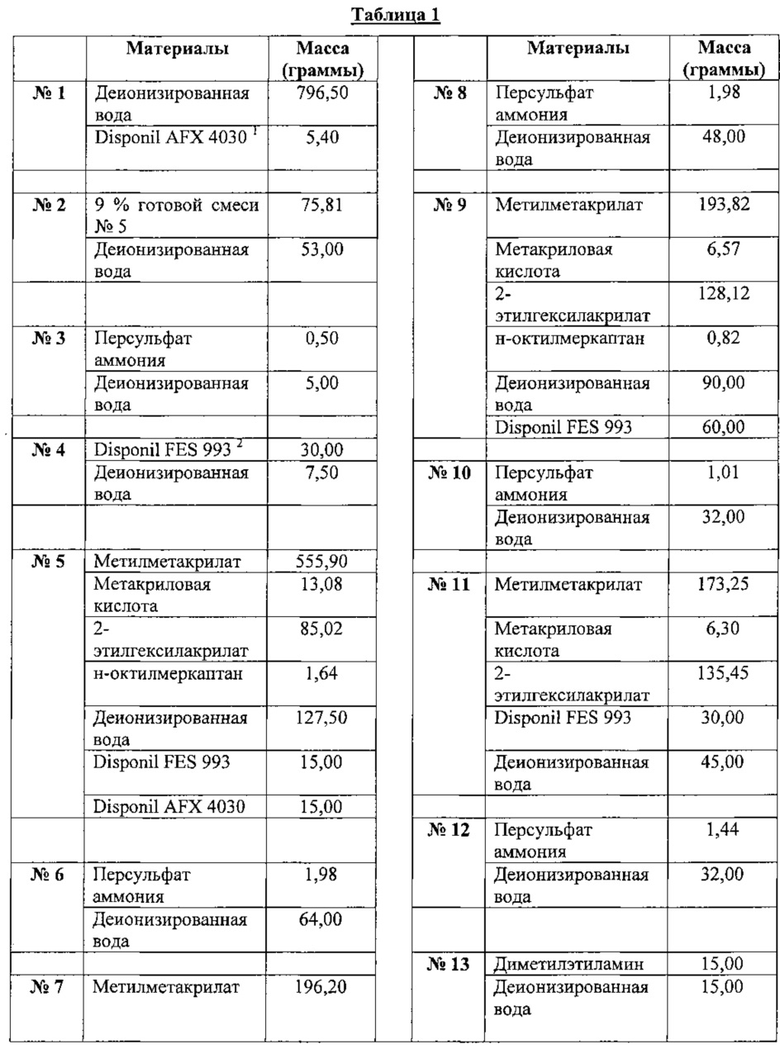

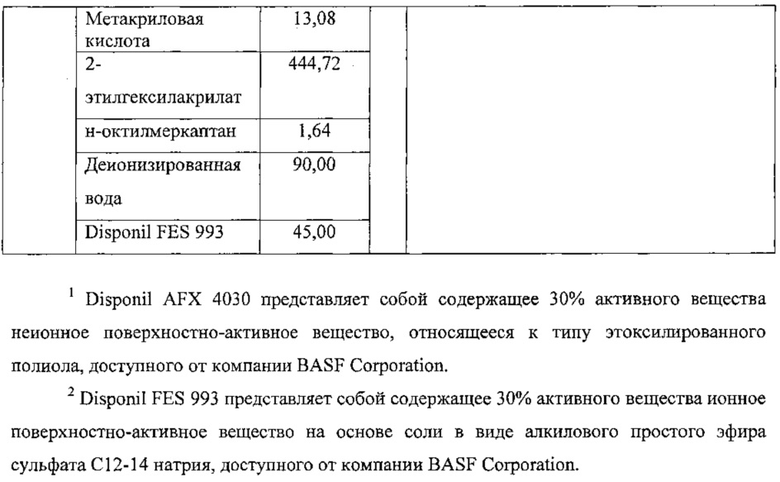

Сначала материал №1 в таблице 1 загружали в четырехгорлую круглодонную колбу на 5 л, снабженную термопарой, механическим перемешивающим устройством и конденсатором, а после этого нагревали вплоть до 85°С в атмосфере N2. Сразу после достижения температуры 85°С в колбу загружали материал №2; по истечении 5 минут перемешивания загружали материал №3, а после этого смесь выдерживали при 85°С в течение 30 минут. По истечении 30 минут выдерживания в колбу загружали материал №4, а после этого проводили перемешивание в течение 5 минут. Затем в колбу в течение 2 часов подавали материалы №5 и №6, а после этого смесь выдерживали в течение 30 минут. По завершении выдерживания в колбу в течение 1 часа подавали материалы №7 и №8 и после этого смесь выдерживали в течение 1 часа при 85°С. По истечении 1 часа выдерживания в колбу в течение 1 часа подавали материалы №9 и №10 и после этого смесь выдерживали в течение 1 часа при 85°С. Затем в колбу в течение 1 часа подавали материалы №11 и №12 и после этого смесь выдерживали в течение 1 часа при 85°С. По истечении 1 часа выдерживания смесь охлаждали до 70°С и в колбу загружали материал №13 и после этого смесь перемешивали в течение 15 минут перед охлаждением до комнатной температуры.

Пример В (сравнительный)

Получали водную полимерную дисперсию, подобную примеру А, но без использования какого-либо передатчика кинетической цепи в загрузке мономера M1.

Пример С (сравнительный)

Получали водную полимерную дисперсию, подобную примеру А, но без использования какого-либо передатчика кинетической цепи в загрузках мономеров М2 и М3.

Пример D

Получали водную полимерную дисперсию, подобную примеру А, но при использовании 1,0 мас. % передатчика кинетической цепи в загрузке мономера M1 и 0,25 мас. % передатчика кинетической цепи в загрузках мономеров М2 и М3.

Пример Е

Получали водную полимерную дисперсию, подобную примеру А, но при использовании 1,0 мас. % передатчика кинетической цепи в загрузке мономера M1 и 0,25 мас. % передатчика кинетической цепи в загрузке мономера М2 и без использования какого-либо передатчика кинетической цепи в загрузке мономера М3.

Примеры 1-4

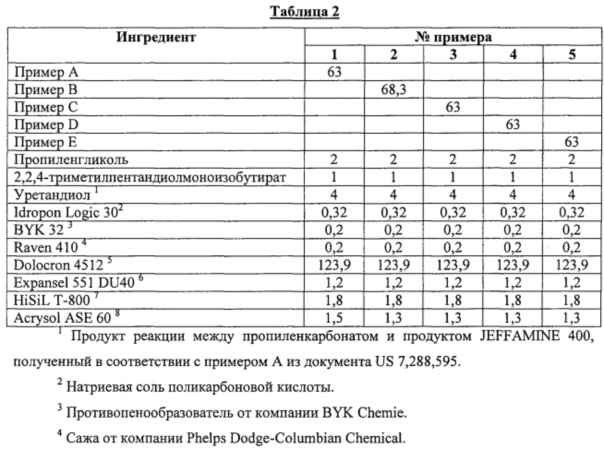

Водные полимерные дисперсии из примеров A-D объединяли с различными ингредиентами, продемонстрированными в представленной ниже таблице 2, в целях получения композиций для демпфирования вибрации.

.

.

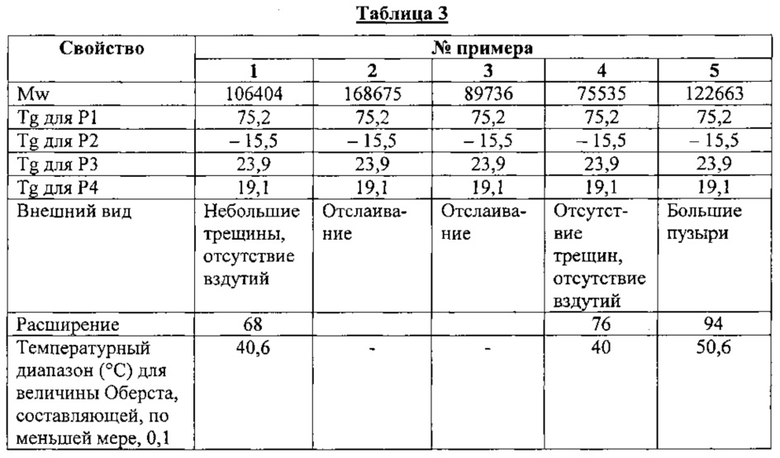

Среднемассовые молекулярные массы для диспергированных полимеров и температуры стеклования для полимерных фаз P1, Р2, Р3 и Р4 приведены в представленной ниже таблице 3.

Ингредиенты каждой из композиций, продемонстрированных в представленной выше таблице 2, перемешивали при низкой скорости перемешивания в емкости при использовании двигателя с пневматическим приводом. Ингредиенты добавляли в емкость в порядке, продемонстрированном в таблице 2, и скорость перемешивания увеличивали для выдерживания вихревого движения в течение всего добавления. Образцы с толщиной 2 мм располагали в вакуумной камере, снабженной перемешивающим устройством, и к перемешиваемому образцу подводили вакуум, составляющий, по меньшей мере, 700 мм ртутного столба. Образец удаляли при ослабевании вспенивания (35 минут).

На панелях для испытаний из стали с гальванопокрытием получали мазки образцов длиной 3-4 дюйма при использовании шаблона покрытия шириной 3 дюйма и толщиной 120 милов. Каждый мазок нагревали в следующих далее условиях.

Панелям с мазками дали возможность высыхать на воздухе при температуре окружающей среды в течение 10 минут, а после этого их расположили в печи, которую предварительно устанавливали на 155°С. Панель удаляли по истечении 23 минут и давали ей возможность охлаждаться при температуре окружающей среды в течение 10 минут. После этого панель располагали в печи, которую предварительно устанавливали на 150°С. Панель удаляли по истечении 18 минут и давали ей возможность охлаждаться при температуре окружающей среды в течение 10 минут. В заключение панель располагали в печи, которую предварительно устанавливали на 140°С. Панель удаляли по истечении 30 минут, завершая способ горячего высушивания.

При использовании толщиномера измеряли толщину покрытия и % расширения от первоначальных 2 мм при прекращении увлажнения. Образцы оценивали в отношении внешнего вида и демпфирования вибрации. Результаты приведены в представленной ниже таблице 3.

Демпфирование вибрации для каждого покрытия измеряли при использовании документа Oberst ASTM Test Method Е756-93 (((Standard Test Method for Measuring Vibration-Damping Properties of Materials))), Sections 3 and 10. Основная мера глушения звука в данном испытании представляет собой коэффициент потерь - соотношение между модулем потерь и модулем накопления для материала. Величины Оберста обычно находятся в диапазоне от 0,001 для стали без нанесенного покрытия (толщиной 1 миллиметр) (при ударе по стальной панели будет слышен «звон») до 0,01 («лязг»), до 0,1 («шлепок»), до 0,5 («глухой стук») для все более эффективных покрытий. В испытании Оберста измеряют коэффициент потерь для звука у композита покрытие-подложка.

Каждый образец для испытаний наносили на пластинку Оберста, которой является металлическая пластинка, полученная из специального закаливаемого в масле шлифованного плоского полосового проката AISI/SAE GRD 0-1 толщиной 1 мм и шириной 10 мм от компании McMaster-Carr, и проводили отверждение в соответствии с представленным выше описанием. Масса каждого отвержденного покрытия на длине покрытия в 210 мм составляла 6,72 +/- 0,12 грамма. Значения коэффициента потерь Оберста для сопоставления приводили к 6,72 грамма. Коэффициенты потерь при демпфировании для композита измеряли в температурном диапазоне от -10 до 65°С и при частоте 200 Гц. Температура в диапазоне от -10 до 65°С, при которой коэффициент потерь при демпфировании для композита составлял, по меньшей мере, 0,1, приведена в представленной ниже таблице 3.

Результаты, обобщенно представленные в таблице 3, демонстрируют наличие у композиций из примеров изобретения 1 и 4 лучших внешнего вида и демпфирования вибрации в сопоставлении со сравнительными примерами 2 и 3.

Несмотря на представленное выше для целей иллюстрирования описание конкретных вариантов осуществления данного изобретения, для специалистов в соответствующей области техники должно быть очевидным то, что без отклонения от изобретения, определенного в прилагаемой формуле изобретения, могут быть сделаны многочисленные вариации деталей настоящего изобретения.

Изобретение относится к водной полимерной дисперсии для демпфирования вибрации. Водная полимерная дисперсия для демпфирования вибрации содержит пленкообразующий полимер в форме диспергированных частиц, содержащих полимерную фазу Ρ1 и другие полимерные фазы Р2 и Р3; при этом полимерная дисперсия получена в результате проведения свободно-радикальной эмульсионной полимеризации, включающей следующие далее стадии: (a) полимеризация загрузки первого мономера M1 для получения полимерной фазы Р1, за чем следуют (b) полимеризация загрузки второго мономера М2 в присутствии Р1 для получения полимерной фазы Р2, (c) полимеризация загрузки третьего мономера М3 в присутствии Р1 и Р2 для получения полимерной фазы Р3, причем разница температур стеклования между Р1 и Р2 составляет, по меньшей мере, 20°С; разница температур стеклования между Р2 и Р3 составляет, по меньшей мере, 5°С, и при полимеризации загрузок мономеров M1, М2 и М3 использован передатчик кинетической цепи. Заявлена также композиция для по существу бездефектного покрытия. Технический результат – покрытие для демпфирования вибрации имеет хороший внешний вид без вздутий. 2 н. и 19 з.п. ф-лы, 3 табл.

1. Водная полимерная дисперсия для демпфирования вибрации, содержащая пленкообразующий полимер в форме диспергированных частиц, содержащих полимерную фазу Ρ1 и другие полимерные фазы Р2 и Р3; при этом полимерная дисперсия получена в результате проведения свободно-радикальной эмульсионной полимеризации, включающей следующие далее стадии:

(a) полимеризация загрузки первого мономера M1 для получения полимерной фазы Р1, за чем следуют

(b) полимеризация загрузки второго мономера М2 в присутствии Р1 для получения полимерной фазы Р2,

(c) полимеризация загрузки третьего мономера М3 в присутствии Р1 и Р2 для получения полимерной фазы Р3,

причем разница температур стеклования между Р1 и Р2 составляет, по меньшей мере, 20°С; разница температур стеклования между Р2 и Р3 составляет, по меньшей мере, 5°С, и при полимеризации загрузок мономеров M1, М2 и М3 использован передатчик кинетической цепи.

2. Водная полимерная дисперсия по п. 1, где Р1 характеризуется температурой стеклования в диапазоне от -40 до 130°С, и Р2 характеризуется температурой стеклования в диапазоне от -40 до 130°С, а разница температур стеклования между Р1 и Р2 находится в диапазоне от 70 до 150°С.

3. Водная полимерная дисперсия по п. 2, где Р3 характеризуется температурой стеклования в диапазоне от -10 до 70°С, а разница температур стеклования между Р2 и Р3 находится в диапазоне от 5 до 50°С.

4. Водная полимерная дисперсия по п. 1, где загрузка мономера M1 составляет от 5 до 25 массовых процентов, по меньшей мере, одного мономера М1а, выбираемого из С1-С10 сложных эфиров акриловой кислоты; от 75 до 95 массовых процентов, по меньшей мере, одного мономера M1b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 массовых процентов одного или нескольких этиленненасыщенных мономеров, отличных от мономеров M1a и M1b и полимеризуемых совместно с ними.

5. Водная полимерная дисперсия по п. 1, где загрузка мономера М2 составляет от 60 до 90 массовых процентов, по меньшей мере, одного мономера М2а, выбираемого из C1-С10 сложных эфиров акриловой кислоты; от 10 до 40 массовых процентов, по меньшей мере, одного мономера M2b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 массовых процентов одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М2а и M2b и полимеризуемых совместно с ними.

6. Водная полимерная дисперсия по п. 1, где загрузка мономера М3 составляет от 30 до 50 массовых процентов, по меньшей мере, одного мономера М3а, выбираемого из C1-C10 сложных эфиров акриловой кислоты; от 50 до 70 массовых процентов, по меньшей мере, одного мономера M3b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 5 массовых процентов одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М3а и M3b и полимеризуемых совместно с ними.

7. Водная полимерная дисперсия по п. 1, где M1 составляет от 30 до 50 массовых процентов; М2 составляет 30 до 50 массовых процентов; и М3 составляет от 10 до 30 массовых процентов; где массовое процентное содержание получают при расчете на совокупную массу M1, М2 и М3.

8. Водная полимерная дисперсия по п. 1, в которой передатчик кинетической цепи представляет собой меркапто-соединение.

9. Водная полимерная дисперсия по п. 1, где передатчик кинетической цепи присутствует в количествах в диапазоне от 0,1 до 3 массовых процентов при расчете на массу мономеров, содержащихся в соответствующей загрузке мономера.

10. Водная полимерная дисперсия по п. 1, которая дополнительно содержит четвертую полимерную фазу Р4, которая получена полимеризацией загрузки четвертого мономера М4 по завершении полимеризации загрузки третьего мономера.

11. Водная полимерная дисперсия по п. 10, где полимеризацию загрузки мономера М4 проводят в отсутствие передатчика кинетической цепи.

12. Водная полимерная дисперсия по п. 10, где загрузка мономера М4 составляет от 30 до 50 массовых процентов, по меньшей мере, одного мономера М4а, выбираемого из C1-С10 сложных эфиров акриловой кислоты; от 50 до 70 массовых процентов, по меньшей мере, одного мономера M4b, выбираемого из С1-С4 алкиловых сложных эфиров метакриловой кислоты; и от 0 до 2 массовых процентов одного или нескольких этиленненасыщенных мономеров, отличных от мономеров М4а и M4b и полимеризуемых совместно с ними.

13. Водная полимерная дисперсия по п. 10, где M1 составляет от 30 до 50 массовых процентов; М2 составляет 30 до 50 массовых процентов; М3 составляет от 10 до 30 массовых процентов; и М4 составляет от 10 до 30 массовых процентов; где массовое процентное содержание получают при расчете на совокупную массу M1, М2, М3 и М4.

14. Композиция по существу бездефектного покрытия для демпфирования вибрации, содержащая:

(a) водную дисперсию полимерных частиц по п. 1,

(b) наполнитель,

причем после нанесения на подложку и по завершении отверждения композиция отвержденного покрытия демонстрирует коэффициент потерь при демпфировании для композита, составляющий, по меньшей мере, 0,1 в температурном диапазоне, составляющем, по меньшей мере, 40°С, и определенный при частоте 200 Гц и в температурном диапазоне от -10 до 65°С.

15. Композиция покрытия по п. 14, в которой наполнитель выбран из группы, состоящей из минеральных наполнителей, таких как карбонат кальция и магния, силикат алюминия-магния, диоксид кремния, такой как пирогенный и осажденный диоксид кремния, пустотелых гранул, крахмала, графена и графита.

16. Композиция покрытия по п. 14, в которой водная дисперсия полимерных частиц присутствует в количествах в диапазоне от 10 до 30 массовых процентов твердого вещества при расчете на совокупную массу твердого вещества композиции покрытия.

17. Композиция покрытия по п. 14, в которой наполнитель присутствует в количествах в диапазоне от 50 до 80 массовых процентов при расчете на совокупную массу твердого вещества композиции покрытия.

18. Композиция покрытия по п. 14, которая содержит необязательные ингредиенты, выбранные из класса, состоящего из пластификаторов, расширяемых гранул и полиуретандиолов.

19. Композиция покрытия по п. 18, в которой пластификаторы присутствуют в количествах, доходящих вплоть до 20 массовых процентов при расчете на совокупную массу твердого вещества композиции покрытия.

20. Композиция покрытия по п. 18, в которой расширяемые гранулы присутствуют в композиции покрытия в количествах, доходящих вплоть до 2 массовых процентов при расчете на совокупную массу твердого вещества композиции покрытия.

21. Композиция покрытия по п. 18, в которой полиуретандиол присутствует в количествах, доходящих вплоть до 10 массовых процентов при расчете на совокупную массу твердого вещества композиции покрытия.

| ГОРЕЛКА | 1996 |

|

RU2116573C1 |

| EP 644214 A1, 22.03.1995 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| WO 2007034933 A1, 29.03.2007 | |||

| ПОЛИМЕРЫ НА ВОДНОЙ ОСНОВЕ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ ЗВУКОПОГЛОЩЕНИИ | 2007 |

|

RU2409597C2 |

| RU 2007142018 А, 20.05.2009. | |||

Авторы

Даты

2017-04-18—Публикация

2014-07-25—Подача