Предлагаемый способ может быть использован как в энергетике, так и в ряде химических производств, включая производство жидких моторных топлив, для которых необходим синтез-газ с различным соотношением между объемным содержанием водорода и монооксида углерода, и будет способствовать расширению сферы использования возобновляемых углеводородных ресурсов. Следует особо отметить, что в предлагаемом способе в качестве сырьевого материала могут быть использованы различные виды биомассы, включая отходы деревообрабатывающего и сельскохозяйственного производств, что позволяет рассматривать его и как метод энергетической утилизации широкого класса углеводородных отходов растительного происхождения и будет способствовать решению ряда экологических проблем и проблем рационального природопользования.

Существуют различные способы получения синтез-газа как из ископаемых углеводородных ресурсов (паровая и углекислотная конверсия метана, парциальное окисление метана, парокислородная конверсия угля), так и из возобновляемого углеводородного сырья (воздушная, кислородная, плазменная газификация, пиролиз). При использовании автотермических методов газификации в составе получаемой газовой смеси значительную долю составляют буферные газы (азот, двуокись углерода). Основным недостатком аллотермических методов, к которым относится пиролиз, является низкая степень конверсии исходного сырья в газообразное состояние.

Известен способ конверсии биомассы в газообразное и жидкое топливо, при котором перерабатываемое сырье проходит стадию пиролиза, а затем образующиеся на этой стадии пиролизные газы и пары проходят стадию высокотемпературной переработки, заключающуюся в их фильтрации через нагретый пористый углеродный материал, представляющий собой угольный остаток, полученный на стадии пиролиза исходного сырья (в дальнейшем будем называть этот способ - двухстадиной пиролитической конверсией). К достоинствам данного способа следует отнести то, что он позволяет существенно увеличить массовую долю исходного сырья, конвертируемого в газообразное состояние, повысить эффективность энергетической конверсии и получать газ, основными компонентами которого являются водород и монооксид углерода. Для реализации указанного способа был предложен ряд устройств. Недостатком устройства, предложенного в патенте РФ 2380395 по классу C10B 47/30, C10B 53/00, заявл. 01.08.2008, опубл. 27.01.2010 для реализации этого способа, является то, что для увеличения доли получаемого газообразного топлива необходимо увеличивать температуру на входе в каналы обогрева, т.е. использовать больше жидкого топлива, поскольку теплоту, необходимую для проведения процесса, получают за счет его сжигания. Таким образом, устройство эффективно может работать только при определенном соотношении между количеством получаемого жидкого и газообразного топлив. Кроме того изменение температуры каналов обогрева, по которым движутся частицы угольного остатка, приведет к изменению состава конечных продуктов.

Известно устройство для термической конверсии биомассы в монооксид углерода и водород [патент РФ 97727 по классу C10B 53/02, F23G 5/00, заявл. 12.03.2010, опубл. 20.09.2010], основанное на том же принципе и имеющее верхнюю секцию, нагреваемую до температур 450-600°C, в которой происходит пиролиз перерабатываемого сырья, и нижнюю секцию, нагреваемую до температур 950-1000°C, в которой происходит термическое разложение летучих продуктов пиролиза при их фильтрации через угольный остаток, а образующаяся в итоге смесь водорода и монооксида углерода выводится из устройства по трубчатому каналу. Данное техническое решение принято за прототип настоящего изобретения.

Недостатком прототипа, а также приведенного выше аналога, является невозможность варьирования состава получаемого синтез-газа, а именно, соотношения между объемным содержанием водорода и монооксида углерода. Согласно исследованиям, проведенным в работе В.А. Лавренов, О.М. Ларина, В.А. Синельщиков, Г.А. Сычев. Двухстадийная пиролитическая конверсия различных видов биомассы в синтез-газ. ТВТ. 2016. Т. 54. №6. С.950-956, соотношение между объемным содержанием водорода и монооксида углерода в синтез-газе, получаемом методом двухстадийной пиролитической конверсии биомассы, определяется исходным элементным составом перерабатываемого сырья, а именно, содержанием в нем водорода и кислорода. Для биомассы растительного происхождения это соотношение находится в пределах от 1:1 до 1,2:1, что подтверждается как экспериментальными данными, так и оценками, основанными на предположении, что в процессе двухстадийной пиролитической переработки весь внутренний кислород связывается в СО, а водород выделяется в виде H2 [В.А. Лавренов, О.М. Ларина, В.А. Синелыциков, Г.А. Сычев. Двухстадийная пиролитическая конверсия различных видов биомассы в синтез-газ. ТВТ. 2016. Т. 54. №6. С.950-956].

Общим признаком прототипа и заявляемого способа получения синтез-газа из биомассы является то, что в обоих случаях непосредственно конверсия твердого сырья в газ осуществляется в две стадии, а именно, пиролиз при температуре 600°C и последующий крекинг летучих продуктов пиролиза в процессе их фильтрации через угольный остаток при температуре 1000°C, которые протекают в двух различных секциях с независимым нагревом.

Отличие заявляемого способа состоит в том, что в нем присутствует дополнительная стадия, которую проходит исходная биомасса перед ее конверсией в синтез-газ.

Предлагаемое изобретение решает задачу пиролитической конверсии растительной биомассы в синтез-газ с заданным соотношением между объемным содержанием водорода и монооксида углерода в диапазоне от 1:1 до 2:1.

Поставленная задача решается за счет того, что перед тем как подаваться на переработку в устройство для термической конверсии в монооксид углерода и водород исходная биомасса проходит стадию низкотемпературного пиролиза, т.е. нагревается в безкислородной среде до температур 200-350°C, что в результате происходящей при этом частичной термической деструкции органической составляющей биомассы, сопровождающейся выходом летучих продуктов пиролиза, приводит к изменению ее элементного состава, выражающегося в изменении соотношения между водородом и кислородом, и как следствие - к изменению соотношения между объемным содержанием водорода и монооксида углерода в синтез-газе, получаемом из биомассы, прошедшей предварительную стадию низкотемпературного пиролиза.

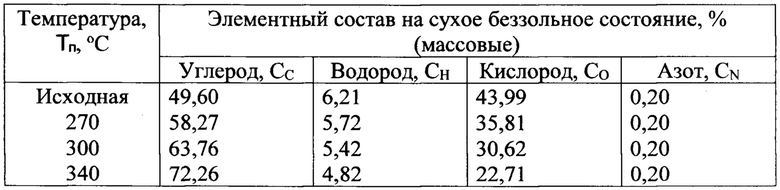

Сущность заявленного способа и возможность получения заявленного результата демонстрируются приведенными ниже примерами, в которых использованы данные из работы J.H. Peng, Х.Т. Bi, S. Sokhansanj, C.J. Lim Torrefaction and densification of different species of softwood residues. Fuel. 2013. V. 111. P. 411-421 по элементному составу исходной и прошедшей стадию низкотемпературного пиролиза при различных температурах Тп древесной биомассы:

Пример 1.

Согласно [В.А. Лавренов, О.М. Ларина, В.А. Синельщиков, Г.А. Сычев. Двухстадийная пиролитическая конверсия различных видов биомассы в синтез-газ. ТВТ. 2016. Т. 54. №6. С.950-956] соотношение между объемным содержанием водорода и монооксида углерода в синтез-газе, получаемом двухстадийной пиролитической конверсии из исходной древесной биомассы, будет равно:

VH2 /VCO=(CH/2)/ (CO/16)=1,1.

Пример 2.

При использовании того же способа применительно к древесной биомассе, прошедшей стадию низкотемпературного пиролиза при температуре 270°C, соотношение между объемным содержанием водорода и монооксида углерода будет равно

VH2/VCO=1,27.

Пример 3.

При использовании того же способа применительно к древесной биомассе, прошедшей стадию низкотемпературного пиролиза при температуре 300°C, соотношение между объемным содержанием водорода и монооксида углерода будет равно

VH2 /VCO=1,41.

Пример 4.

При использовании того же способа применительно к древесной биомассе, прошедшей стадию низкотемпературного пиролиза при температуре 340°C, соотношение между объемным содержанием водорода и монооксида углерода будет равно

VH2/VCO=1,70.

Таким образом, по сравнению с прототипом заявленный способ получения синтез-газа позволяет целенаправленно изменять в нем соотношение между объемным содержанием водорода и монооксида углерода за счет предварительной пиролитической обработки исходного сырья.

Заявителем не выявлены источники, содержащие информацию о решениях, аналогичных предлагаемому способу, который позволяет получать из биомассы синтез-газ с заданным объемным соотношением водорода и монооксида углерода, т.е. целенаправленно изменять качество конечного продукта, что свидетельствует о соответствии критериям «новизна» и «изобретательский уровень», а приведенные примеры демонстрируют возможность реализации предлагаемого способа и его соответствие критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЕЙТРАЛЬНАЯ ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА С ЖИДКИМ ЭНЕРГОНОСИТЕЛЕМ | 2022 |

|

RU2806323C1 |

| Способ получения монооксида углерода из лигнина гидролизного под действием CO | 2020 |

|

RU2741006C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ГАЗОВОГО ТОПЛИВА ПРИ ТЕРМИЧЕСКОЙ КОНВЕРСИИ БИОМАССЫ | 2019 |

|

RU2732392C1 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ КАРБОНИЗАЦИЕЙ | 2011 |

|

RU2525491C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДОСОДЕРЖАЩЕГО ПРОДУКТА | 2019 |

|

RU2781139C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ СЫРЬЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО УГЛЕРОД | 2011 |

|

RU2559511C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

Изобретение относится к способу получения из растительной биомассы, который может быть использован в энергетике и в ряде химических производств. Способ осуществляют путем прохождения перерабатываемой биомассы стадии пиролиза в секции, нагреваемой до температуры 600°С, а выделяющиеся в процессе термического распада биомассы летучие продукты пиролиза фильтруются через образовавшийся на стадии пиролиза угольный остаток во второй независимо нагреваемой секции при температуре 1000°С. При этом перед направлением в устройство для термической конверсии в монооксид углерода и водород биомасса подвергается низкотемпературному пиролизу при температуре в диапазоне 200-350°С, в результате чего происходит изменение ее элементного состава, выражающееся в изменении соотношения между содержанием водорода и кислорода, что приводит к изменению соотношения между объемным содержанием водорода и монооксида углерода в получаемом синтез-газе и позволяет получать синтез-газ с соотношением между объемным содержанием водорода и монооксида углерода в диапазоне от 1:1 до 2:1. Технический результат заключается в разработке способа, позволяющего получать синтез-газ с заданным соотношением между объемным соотношением водорода и монооксида углерода. 1 табл., 4 пр.

Способ получения синтез-газа из растительной биомассы, заключающийся в том, что перерабатываемая биомасса проходит стадию пиролиза в секции, нагреваемой до температуры 600°С, а выделяющиеся в процессе термического распада биомассы летучие продукты пиролиза фильтруются через образовавшийся на стадии пиролиза угольный остаток во второй независимо нагреваемой секции при температуре 1000°С, отличающийся тем, что перед направлением в устройство для термической конверсии в монооксид углерода и водород биомасса подвергается низкотемпературному пиролизу при температуре в диапазоне 200-350°С, в результате чего происходит изменение ее элементного состава, выражающееся в изменении соотношения между содержанием водорода и кислорода, что приводит к изменению соотношения между объемным содержанием водорода и монооксида углерода в получаемом синтез-газе и позволяет получать синтез-газ с соотношением между объемным содержанием водорода и монооксида углерода в диапазоне от 1:1 до 2:1.

| Устройство для дистанционного контроля температуры | 1952 |

|

SU97727A1 |

| СПОСОБ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ БИОМАССЫ С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНЫХ ГАЗООБРАЗНОГО И ЖИДКОГО ТОПЛИВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380395C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ | 2004 |

|

RU2336296C2 |

| US 6133328 A1, 17.10.2000 | |||

| СИСТЕМЫ И СПОСОБЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ЗАГРУЗОЧНЫМ КОНЦОМ КОНСОЛЬНОГО ПЕРЕГРУЖАТЕЛЯ | 2019 |

|

RU2755612C2 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

Авторы

Даты

2018-12-25—Публикация

2017-10-03—Подача