Настоящее изобретение относится к области получения жидких углеводородов из биомассы, и в частности к установке конверсии биомассы (древесины, торфа, сельскохозяйственных отходов, отходов пищевой промышленности, осадков сточных вод и др.) в жидкие углеводороды (у/в), используемые в дальнейшем как компонент авиабензина.

Установка может быть использована в нефтехимической и газовой промышленности для утилизации биомассы с получением в процессе переработки синтез-газа (СГ), оксигенатов, жидких у/в, в т.ч ароматических. Углеводороды, которые получают на установке, могут быть использованы в дальнейшем как исходный компонент авиабензинов.

Предлагаемая технология каталитической переработки биомассы в жидкие химические продукты является связующим звеном между известными технологиями переработки «биомасса - синтез газ - метанол-сырец - у/в» и технологиями переработки «концентрат ароматических углеводородов - товарные ароматические углеводороды -продукты их дальнейшей переработки», что позволяет получать базовый компонент авиатоплив не из углеводородного сырья, а из более доступного и недорогого сырья.

В Германии компания "Choren" разработала способ, в соответствии с которым сначала из биомассы получают СГ при помощи процесса "Carbo-V", а затем получают топливо (так называемое топливо "SunDiesel") при помощи способа Фишера-Тропша. Указанный способ "Carbo-V" представляет собой трехступенчатый способ газификации, включающий следующие промежуточные операции:

газификацию при низкой температуре,

газификацию при высокой температуре,

эндотермическую газификацию дымовым потоком.

При проведении первой операции способа производят непрерывную карбонизацию (обугливание) биомассы (содержание воды 15-20%) частичным окислением (карбонизацией) воздухом или кислородом при температуре от 400 до 500°С, т.е. биомассу разрушают с образованием смолосодержащего газа (летучие фракции) и твердого углерода (биококс).

При проведении второй операции способа выполняют повторное субстехиометрическое окисление смолосодержащего газа воздухом и/или кислородом в камере сгорания при температуре, находящейся выше температуры плавления золы горючих материалов, в результате чего получают горячую среду газификации.

При проведении третьей операции способа биококс, измельченный с образованием пылевидного топлива, вдувают в горячую среду газификации. Таким образом, в реакторе газификации происходит эндотермическая реакция между пылевидным топливом и средой газификации, приводящая к образованию неочищенного синтез-газа. После соответствующей обработки полученный газ может быть использован в качестве горючего газа для выработки электроэнергии, водяного пара и тепла, или синтез-газа, который при помощи способа Фишера-Тропша превращают в топливо SunDiesel. Недостатки данного способа состоят в многостадийной газификации и необходимости измельчения биококса. Кроме того, указанный способ не подходит для газификации отходов всех типов.

Недостатком всех известных способов и установок получения жидких углеводородов из углеродсодержащего сырья является то, что сильно ограничен диапазон используемого сырья. Так, на стадии получения СГ в большинстве случаев используется легкое углеродсодержащее сырье (природный и попутный нефтяной газ), которое превращают в оксигенаты или углеводороды путем традиционной паровой или окислительной конверсии, при этом, в случае окислительной конверсии воздухом, получают сильно забалластированный азотом (инертом) СГ, превращение которого в ценные продукты (оксигенаты, у/в) сильно осложнено.

Известен способ получения синтетического бензина из синтез-газа путем контактирования исходного сырья на первой стадии с окисным катализатором синтеза метанола из окиси углерода и водорода и твердым кислотным неорганическим катализатором дегидратации при 149-372°С с последующим контактированием на второй стадии продуктов первой стадии при 260-455°С с кристаллическим цеолитом, характеризующимся отношением констант скоростей первого порядка при крекинге н-гексана и 3-метилпентана при температуре крекинга 288-510°С, равным 1-12 (АС СССР N 632296, кл. С07С 1/01, B01J 23/80, 1978). Согласно изобретению, в качестве окисного катализатора синтеза метанола используют смесь окислов меди, хрома, цинка и лантана, взятых в количестве 50-70; 5-15; 15- 25; 5-15 вес. ч., соответственно.

Основным недостатком способа является низкий выход жидкой фракции C5+ углеводородов в расчете на конвертируемый оксид углерода. Кроме того, в качестве сырья используется только смесь СО и H2, а диметиловый эфир (ДМЭ) не является целевым продуктом синтеза.

Известен способ получения углеводородов путем переработки синтез-газа, содержащего водород и оксиды углерода и имеющего мольное отношение СО/H2 выше 1 и при условии, что синтез-газ, поступающий на конверсию, имеет мольное отношение СО/СО2 от 5 до 20 (патент США N 4481305, кл. С07С 1/04, С07С 1/20, 1984). Согласно изобретению, процесс осуществляется в двух последовательно расположенных реакторах при давлении 5-100 атм. без промежуточного выделения продуктов после первого реактора. В первом реакторе синтез-газ контактирует с одним или более катализаторами, ведущими превращение синтез-газа при температуре 150-400°С в метанол и далее в том же реакторе в ДМЭ. Далее газовая смесь направляется во второй реактор, где в присутствии цеолитного катализатора при температуре 150-600°С ДМЭ конвертирует в углеводороды, преимущественно жидкие при нормальных условиях.

Основными недостатками данного способа являются:

- низкий выход бензиновой фракции на поданный "углерод" исходного сырья (29 мас. %);

- необходимость удаления из сырья значительного количества нежелательного СО2, которое составляет 55 мас. % (массовая доля "углерода", удаленного с СО2, отнесенная к поданному "углероду" исходного сырья);

- в процессе не предусмотрено получение ДМЭ в качестве целевого продукта. Одностадийный синтез ДМЭ из смеси СО, СО2 и H2 более производителен и

требует меньше капитальных затрат, по сравнению с получением ДМЭ из синтез-газа в две стадии - через синтез метанола.

Известен способ получения ДМЭ и/или высокооктанового бензина из метанола, разработанный фирмой "Mobil Oil Corporation" (патент США N 4587373, кл. С07С 1/20, 1986). Согласно данному способу метанол подают в реактор, содержащий катализатор типа ZSM-5, при повышенной температуре и давлении 3-20 атм. Продукты реакции последовательно разделяют в сепараторах, абсорбере и ректификационных колоннах с выделением по варианту 1 - ДМЭ, стабильного бензина и олефинов, по варианту 2 - только стабильного бензина и олефинов. ДМЭ вместе с метанолом и водой в варианте 2 направляют на рециркуляцию для превращения в углеводороды. Заявленный способ имеет отличия от аналога по типу перерабатываемого сырья и используемому катализатору.

Наиболее близким к настоящему изобретению является СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (патент РФ №2143417), где повышение выхода жидкой фракции С5+ углеводородов в расчете на подаваемые оксиды углерода достигается путем каталитической переработки смеси СО, СО2 и H2 в две стадии так, что на первой стадии исходное сырье контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего масс. %: CuO 38-64, ZnO 24-34, Cr2O3 0-22, Al2O3 6-9, смешанных в массовом соотношении (20-50):(80-50), газовый поток после реактора первой стадии без разделения направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (мас. %): ZnO 65-70, Cr2O3 29-34, W2O5 1, смешанных в соотношении (30-90): (70-1), происходит превращение диметилового эфира и компонентов синтез-газа в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Недостатками предлагаемого способа является то, что:

- в примерах представлены результаты получения оксигенатов и далее бензиновой фракции при работе на синтез-газе с практически оптимальным для синтеза метанола соотношением Н2/СО (Н2 - 68, СО - 29 и СО2 - 3), при этом не рассматриваются варианты работы с бедным по Н2 синтез-газом.

- превращение диметилового эфира и метанола в бензиновую фракцию в реакторе 2-ой стадии происходит в достаточно жестких условиях при температуре 380-420°С и давлении 80 атм., что требует дополнительного компримирования.

- в установке используется затратная рециркуляция в реактор 1-ой стадии. Так, газ, отмытый от диметилового эфира, состава (об. %): H2 - 67,3, СО - 28,4, СО2 - 3,3, ДМЭ - 0,7 и метанол - 0,3 после промывной колонны делят на два потока, один из которых идет на смешение с сырьевым синтез-газом.

Технической задачей настоящего изобретения является создание энергоэффективной установки для получения жидких углеводородов из биомассы, используемых в дальнейшем как базовый компонент авиабензина, а также упрощение технологической схемы производства у/в и сокращение капитальных затрат.

Для достижения технической задачи предлагается установка для получения жидких углеводородов из биомассы, включающая в себя соединенные последовательно блоки: блок получения СГ, блок очистки и осушки СГ и блок синтеза углеводородов, в т.ч. ароматических.

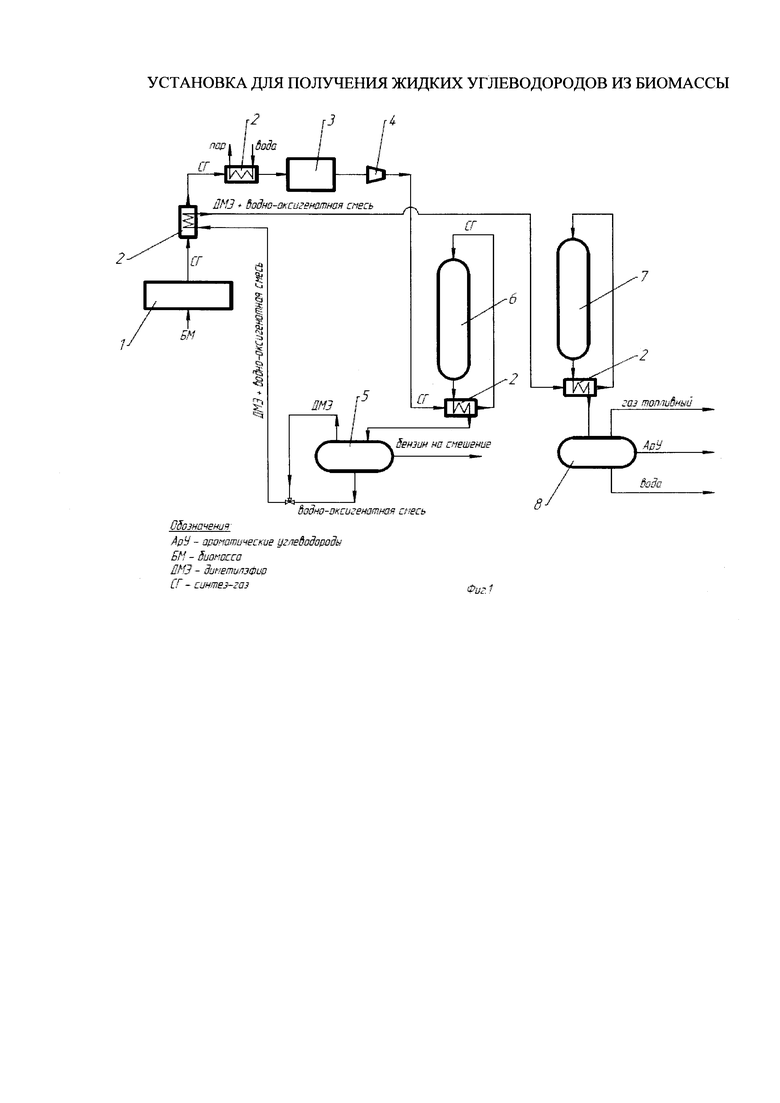

Сущность изобретения поясняется на Фиг. 1.

На чертеже (Фиг. 1) схематично представлена принципиальная технологическая схема установки для получения жидких углеводородов из биомассы. На схеме не показаны вспомогательные элементы технологического оборудования, такие как насосы, запорно-регулирующая арматура, газовые нагнетатели, датчики и исполнительные устройства системы автоматического управления и др., а также узел сбора и хранения получаемого базового компонента авиабензинов.

В блоке получения СГ реализуется процесс двухстадийной термической конверсии биомассы в синтез-газ, сочетающий пиролиз с высокотемпературным крекингом летучих продуктов на коксовом остатке перерабатываемого сырья. Методы конверсии конденсированных топлив в газ можно разделить на два основных вида: газификацию и пиролиз.

Газификация представляет собой процесс частичного окисления углеродсодержащего сырья (биомассы) с получением генераторного газа, который состоит из СО, Н2, СН4 СО2, CnHm, H2O, N2 (при воздушном дутье) и различные примеси, такие как смолы, частицы углистого вещества и золы [Гелетуха Г.Г., Железная Т.А. // Обзор технологий газификации биомассы // Экотехнологии и ресурсосбережение, 1998. - №2. - С. 21-29]. В качестве окислителя при газификации могут использоваться воздух, кислород, водяной пар или смеси этих веществ. При воздушной газификации производится генераторный газ с низшей теплотой сгорания не выше 6 МДж/нм3 [V.V. Kosov, V.F. Kosov, I.L. Maikov et al. // High calorific gas mixture produced by pyrolysis of wood and peat // Proc. of 17th European Biomass Conference and Exhibition, Hamburg, Germany, 29 June - 3 July 2009. - P. 1085-1088]. Этот газ можно сжигать в котлах, после очистки - в газовых двигателях или турбинах. Энергосодержание полученного газообразного топлива составляет до 80-90% от исходного. Газификация с использованием кислорода дает среднекалорийный газ (10-12 МДж/нм3), пригодный в том числе для использования в качестве синтез-газа с целью получения метанола и компонентов авиационного топлива. Среднекалорийный газ (15-20 МДж/нм3) может быть получен также путем паровой (пиролитической) газификации в двухстадийном процессе, реализуемом в двух реакторах кипящего слоя [Гелетуха Г.Г., Железная Т.А. Обзор технологий газификации биомассы. - Экотехнологии и ресурсосбережение, 1998. - №2. - С. 21-29]. Однако, при кислородной или паровоздушной газификации в технологической цепочке должна присутствовать установка разделения воздуха или парогенератор, что влечет за собой существенное удорожание конечного продукта.

Пиролиз представляет собой термическое разложение сырья без доступа окислителя. Продуктами пиролиза являются газовая смесь, состоящая в основном из Н2, СО, СО2, CH4, CnHm и N2, жидкая фракция, представляющая собой смесь пирогенетической воды и смол, а также твердый коксовый остаток. Газовые смеси, получаемые из биомассы, имеют низшую теплоту сгорания до 20 МДж/нм3. Массовая доля коксового остатка преимущественно зависит от конечной температуры процесса и обычно для древесного сырья составляет 20-30% относительно сухой массы. Соотношение масс жидких и газообразных продуктов составляет примерно 1,5 и наиболее существенно зависит от темпа нагрева [Кислицын А.Н. Пиролиз древесины: химизм, кинетика, продукты, новые процессы. - Москва, Лесная промышленность, 1990. - 313 с.]. Главными недостатками пиролиза с точки зрения получения газовых смесей являются сравнительно низкий удельный выход газов, который не превышает 0,3-0,4 нм3 на 1 кг сырья и высокое содержание диоксида углерода (до 30% об.). Это обуславливает низкую эффективность энергетической конверсии исходного сырья в газообразные продукты: отношение энергосодержания пиролизного газа к теплоте сгорания исходного сырья не превышает 0,3. Следовательно, основными задачами при разработке технологий термической конверсии биомассы, основанных на процессе пиролиза, являются увеличение степени конверсии сырья в газовую фракцию и уменьшение содержания диоксида углерода. Увеличение степени конверсии сырья может быть достигнуто посредством переработки жидкой фракции в газ, для чего применяются как каталитические [Dayton D.А. // Review of the Literature on Catalytic Biomass Tar Destruction. Milestone Completion Report. - NREL/TP-510-32815. - National Renewable Energy Laboratory. - USA, 2002], так и некаталитические методы [Snehalatha K. Chembukulam, Arunkumar S. Dandge, Narasimhan L. Kovilur et al. // Smokeless fuel from carbonized sawdust // Chem. Prod. Res. Dev. - 1981. - V. 20. - P. 714-719].

В данной установке использовался крекинг парогазовой смеси пиролизных продуктов, образующихся в процессе нагрева сырья, продуваемой через пористую углеродную среду, поддерживаемую при фиксированной температуре. Реализованный в блоке получения СГ процесс двухстадийный термической конверсии биомассы в СГ позволил получить удельный объем образующегося СГ 1,35 нм3/кг, суммарное содержание Н2 и СО составило 95 об. %, а соотношение Н2:СО оказалось в диапазоне 0,98-1,23 и зависит в основном от продолжительности взаимодействия газообразных пиролизных продуктов и горячего коксового остатка. Синтез-газ, полученный в блоке получения СГ, подвергнутый осушке и очистке от микрочастиц углистого вещества, являлся пригодным для использования в качестве топлива для автономных энергетических комплексов на основе газопоршневых и газотурбинных электроагрегатов, а также для синтеза диметилового эфира и метанола при двухслойной загрузке метанольного катализатора и γ-Al2O3.

С точки зрения конверсии биомассы в газообразный энергоноситель, помимо целей создания автономных энергетических комплексов на основе газопоршневых и газотурбинных электроагрегатов, одной из актуальных задач является производство диметилового эфира (ДМЭ) и метанола, из которых может быть получен базовый компонент авиационного топлива.

Блок очистки СГ включает в себя последовательно соединенные скрубберы промежуточные емкости и систему регенерации растворителя - метанола используемого для очистки синтез-газа.

На первой стадии, предварительно компримированный до давления 2,1-2,5 МПа, синтез-газ подается в скруббер (1), где при помощи воды отмывается от таких примесей, как HCl, NH3 и часть HCN. После промывки водой, синтез-газ, охлажденный до температуры от минус 30 до 0°С, подается во второй скруббер (2), где очистка проводится при помощи метанола. Метанол в скруббере (2), удаляет основные примеси, такие как H2S, COS, CS2 и HCN. Чистый газ после промывки содержит некоторое количество метанола, не более 3 г/нм3. Для снижения содержания метанола в очищенном синтез-газе на выходе из скруббера (2) его подвергают конденсированию в охладителе газа. Для снижения эксплуатационных расходов, метанол, используемый в скруббере (2), регенерируют.

Блок синтеза углеводородов включает в себя два последовательно соединенные реактора - реактор синтеза метанола, ДМЭ и углеводородов бензинового ряда (Р1) и реактор синтеза ароматических углеводородов (Р2), при этом оксигенаты (метанол и ДМЭ), образующиеся в первом реакторе, после отделения от углеводородной части продукта, подвергаются дальнейшему превращению в концентрат ароматических у/в, который в дальнейшем смешивают с углеводородами бензинового ряда, образующимися в первом реакторе, с образованием смеси, используемой в дальнейшем как исходный компонент авиабензина.

В реактор Р1 блока синтеза углеводородов загружен смесевой катализатор, представляющий собой механическую смесь 1/1/1:

- оксидного CuO - 62,0; ZnO - 28,0; Al2O3 - 10,0 катализатора синтеза метанола,

- оксида алюминия марки А-64 (Рязанской катализаторной фабрики) -катализатора конверсии метанола в ДМЭ

- цеолита, типа пентасила, с силикатным модулем SiO2/Al2O3 = 70-80 - катализатора конверсии оксигенатов в у/в бензинового ряда, в т.ч ароматические, который позволяет получать из оксигенатов (метанол и ДМЭ) у/в бензинового ряда, в т.ч.ароматические.

В реактор Р2 блока синтеза углеводородов загружен цеолит, типа пентасила, с силикатным модулем SiO2/Al2O3 = 20, который позволяет осуществлять конверсию оксигенатов (метанола и ДМЭ), полученных в Р1, в смесь высокооктановых углеводородов, преимущественно ароматических, которые в дальнейшем направляются на смешение с бензиновыми у/в, выделенными из продукта, получаемого в Р1. Катализатор отличается тем, что он способен работать при повышенных температурах и устойчив к воздействию паров воды, поскольку в его состав входит цеолит HZSM-5, прошедший термопаровую обработку (ТПО), а в качестве связующего компонента используется композиция оксидов кремния и алюминия.

Установка дополнительно включает в себя рекуперативный подогреватель паров метанола, ДМЭ и воды, полученных и выделенных из продукта, получаемого в Р1.

Установка позволяет перерабатывать такие виды биомассы, как древесина, торф, сельскохозяйственные отходы, отходы пищевой промышленности, осадки сточных вод и др.

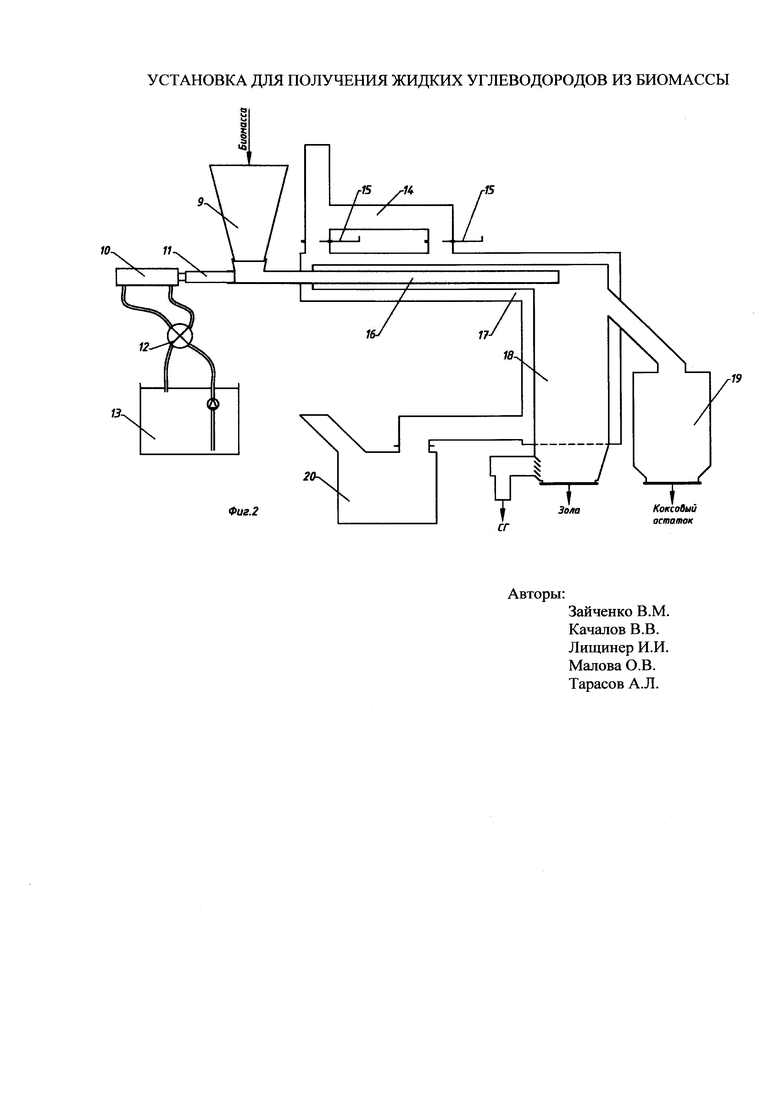

Установка для получения химических продуктов, в том числе базового компонента авиабензина, из биомассы включает в себя блоки: 1. Блок получения СГ (1)

Принципиальная схема блока конверсии биомассы в синтез-газ представлена на Фиг. 2. В блоке получения СГ биомасса из бункера сырья (9) порциями подается в реактор пиролиза (16) при помощи поршня (11), совершающего возвратно-поступательные движения; роль силового механизма выполняет гидроцилиндр (10), подключенный к насосной станции (13) через гидрораспределитель (12), имеющий электромагнитное управление. Биомасса уплотняется, создавая герметичную пробку на входе в реактор, препятствующую выходу газообразных продуктов пиролиза наружу, и далее в виде спрессованного брикета перемещается по реактору пиролиза за счет поступления новых порций. Нагрев биомассы происходит через стенку от горячих продуктов сгорания, образующихся в топке (20) или горелке при сжигании любого доступного топлива, необходимого для поддержания процесса конверсии. В реакторе пиролиза происходит постепенный разогрев биомассы до температуры порядка 600-700°С и выход летучих веществ, которые через перфорацию попадают в газовые коллекторы, по которым перемещаются в бункер, наполненный коксовым остатком перерабатываемой биомассы, - реактор крекинга (18). Температура реактора крекинга поддерживается на уровне 900 -1000°С, также за счет подвода тепла через стенку от продуктов сгорания. Пиролизные газы проходят через слой горячего коксового остатка, превращаясь в синтез-газ, после чего отводятся для очистки, охлаждения и дальнейшего использования. В бункер коксового остатка (19), который может периодически разгружаться, из реактора крекинга естественным образом попадает избыток коксового остатка, который образуется при переработке биомассы и может быть использован как в самом процессе (для обеспечения собственных нужд в тепловой энергии), так и для иных целей. Внешний кожух (17) имеет байпас (14) и заслонки (15), позволяющие регулировать поток продуктов сгорания в зоне пиролиза для поддержания необходимой температуры.

2. Блок очистки и осушки СГ (3) включает в себя последовательно соединенные скрубберы промежуточные емкости и систему регенерации растворителя - метанола используемого для очистки синтез-газа.

На первой стадии, предварительно компримированный до давления 2,1-2,5 МПа, синтез-газ подается в скруббер, где при помощи воды отмывается от таких примесей, как HCl, NH3 и часть HCN. После промывки водой, синтез-газ, охлажденный до температуры от минус 30 до 0°С, подается во второй скруббер, где очистка проводится при помощи метанола. Метанол в скруббере, удаляет основные примеси, такие как H2S, COS, CS2 и HCN. Чистый газ после промывки содержит некоторое количество метанола, не более 3 г/нм3. Для снижения содержания метанола в очищенном синтез-газе на выходе из скруббера его подвергают конденсации в охладителе газа. Для снижения эксплуатационных расходов, метанол, используемый в скруббере регенерируют.

3. Блок синтеза жидких углеводородов.

СГ из блока очистки и осушки СГ (3) после поршневого компрессора (4) поступает в реактор Р1 (6) синтеза оксигенатов и у/в. В реакторе на низкотемпературном катализаторе при давлении до 5 МПа и температуре до 220-260°С протекает реакция синтеза оксигенатов (метанола и ДМЭ) и одновременно из оксигенатов образуются легкие жидкие у/в бензинового ряда.

Выйдя из реактора Р1 (6) реакционная смесь охлаждается в теплообменнике (2), попадает в трехфазный сепаратор (5), где отделяются легкие у/в бензинового ряда. Образующаяся водно-метанольная фаза смешивается с непрореагировавшим СГ, содержащим ДМЭ и уносимые потоком газа легкие у/в бензинового ряда, нагревается в теплообменнике (2) горячим СГ, выходящим из газификатора биомассы, и поступает в Р2 (7), где при давлении 0,3-1 МПа и температуре до 360-440°С протекает реакция синтеза ароматических у/в. Выйдя из реактора Р2 (7) реакционная смесь охлаждается в теплообменнике (2), попадает в трехфазный сепаратор (8), где отделяются у/в, состоящие, в основном, из высокооктановых ароматических у/в, которые поступают на смешение с легкими у/в бензинового ряда. Получаемая смесь используется в дальнейшем как компонент авиабензина.

Выходящий из трехфазного сепаратора (8) газ может использоваться как топливный газ в блоке газификации биомассы, а образующаяся вода, не содержащая примесей оксигенатов используется как техническая.

Оборудование блока получения жидких углеводородов снабжено соединительными трубопроводами.

Изобретение иллюстрируется следующими примерами

1. Показатели процесса в блоке получения СГ

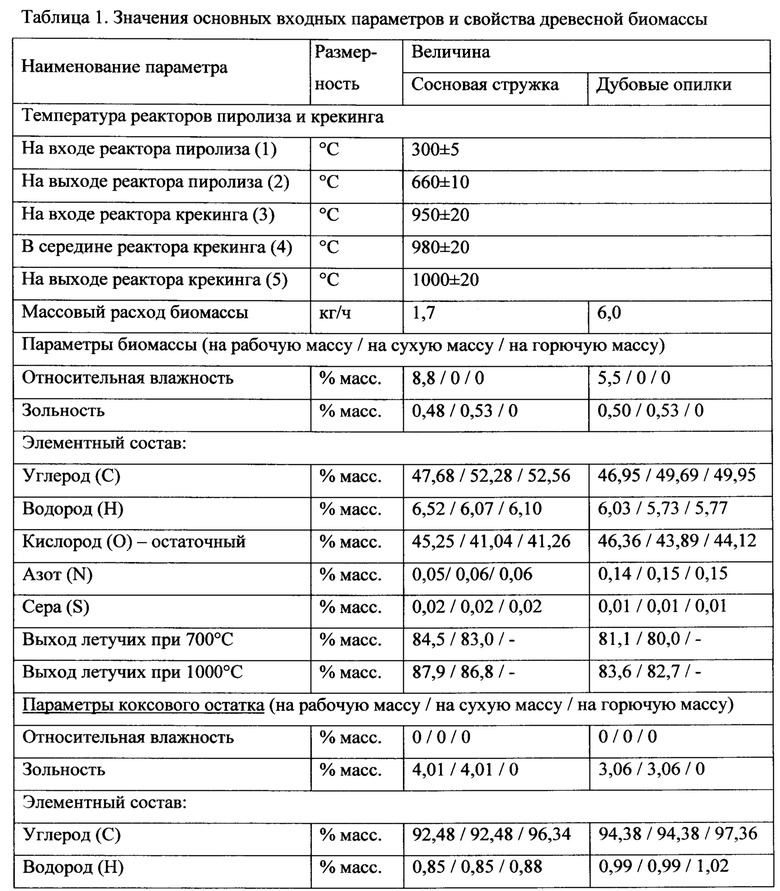

Процесс газификации в блоке получения СГ проводили на двух отдельных модулях установки при одинаковых значениях температур реакторов пиролиза и крекинга, при этом представлены показатели процесса на 2-х типах биомассы: сосновая стружка и дубовые опилки. В таблице 1 приведены: значения основных входных параметров установки на номинальном режиме работы и свойства древесной биомассы.

Режим подачи биомассы для обоих вариантов был выбран одинаковым - 1 цикл подачи каждые 15 секунд, однако массовый расход биомассы при этом сильно отличался. Это объясняется существенным различием в насыпной плотности между сосновой стружкой и дубовыми опилками при одинаковом объеме загружаемого сырья за один цикл подачи. Элементный состав сырья для обоих вариантов, как видно из представленных данных, в основном отличался незначительно. Стоит только отметить, что содержание водорода в сосновой стружке на 0,49 масс. % превышало аналогичный показатель для дубовых опилок в том числе за счет более высокой влажности. Показатели выхода летучих при пиролизе до конечной температуры 700°С и 1000°С и элементный состав коксового остатка в обоих случаях также отличались незначительно, что позволяет говорить о схожих условиях проведенных экспериментов.

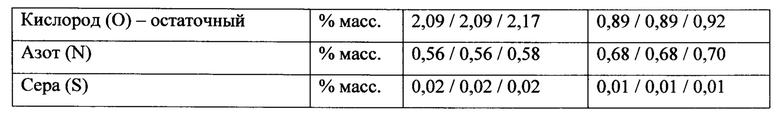

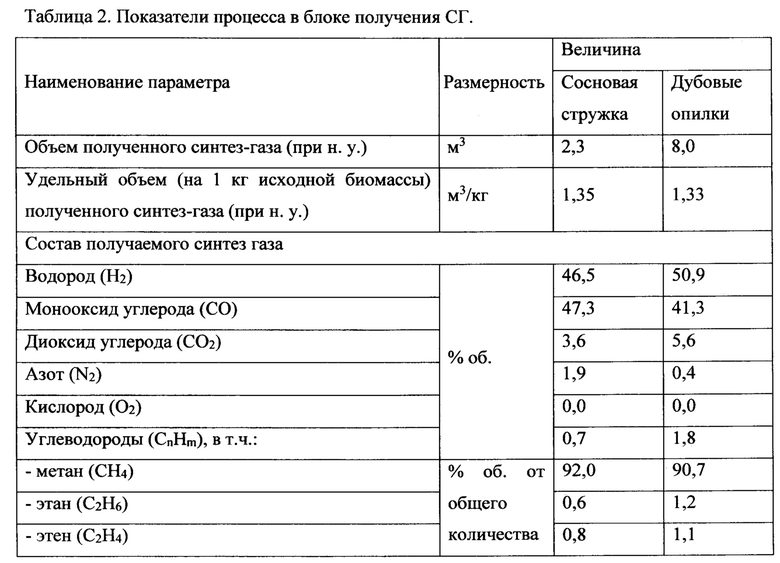

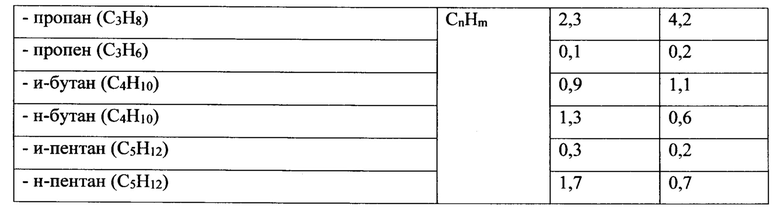

Данные о химическом составе и объеме полученного синтез-газа для двух типов биомассы представлены в таблице 2.

Как видно из данных, представленных в таблице 2, экспериментальные значения удельного объема и химического состава получаемого синтез-газа при переходе от лабораторных исследований к пилотной установке большой производительности хорошо согласуются.

2. Показатели процесса в блоке получения жидких углеводородов.

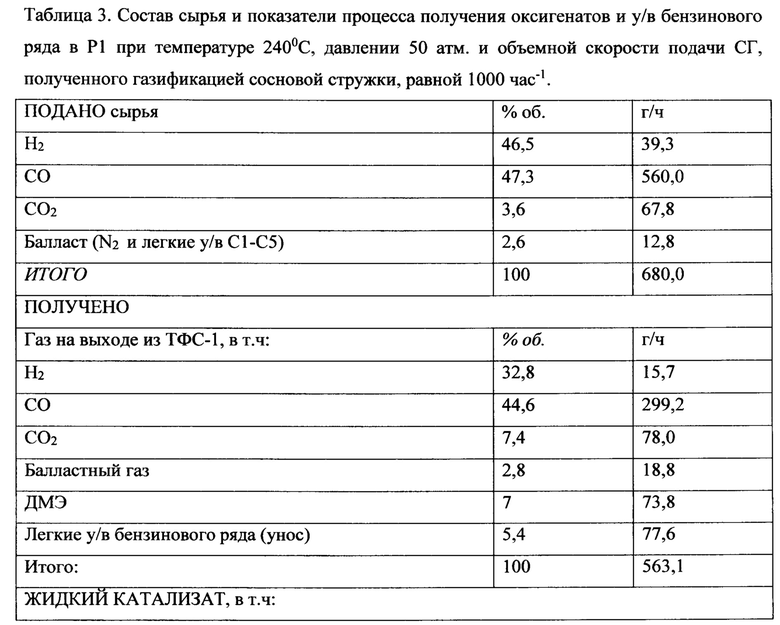

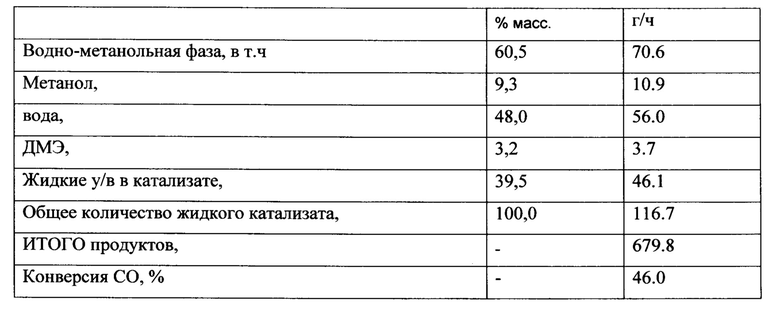

Расчет проведен на 1000 м3/ч СГ, подаваемого в Р1. Состав использованного сырья и показатели процесса получения оксигенатов и у/в бензинового ряда в Р1 представлен в таблице 3.

Из таблицы 3 видно, что:

- конверсия СО на выходе из Р1 составляет 46%, что является достаточно высоким показателем превращения СГ за проход в реакции синтеза оксигенатов. Такого показателя конверсии СО, превосходящего по значению традиционные промышленные методы получения метанола, удается достичь благодаря тому, что в предлагаемой установке загруженный в реактор смесевой катализатор обеспечивает одновременный с синтезом метанола его вывод из реакции в ходе образования ДМЭ, а также у/в бензинового ряда.

- в составе газа реакции, выходящего из Р1 и отделяемого в ТФС-1, помимо непрореагировавшего СГ содержится ДМЭ (73.8 г) и у/в бензинового ряда (77,6 г), которые перерабатываются в ароматические у/в. в последовательно расположенном в схеме Р2.

- в составе жидких продуктов, собираемых в ТФС-1, наблюдаются 2 фазы: водно-метанольная фаза, содержащая метанол (10.7 г) и растворенный ДМЭ (3.7 г), а также у/в фаза, содержащая 46,1 г легких у/в бензинового ряда.

- при объединении потоков водно-метанольной фазы и газа, поступающих из ТФС-1, и при переработке этого объединенного потока в Р-2 предлагаемая установка позволяет дополнительно переработать 166 г оксигенатов с получением фракции (концентрата) ароматических у/в.

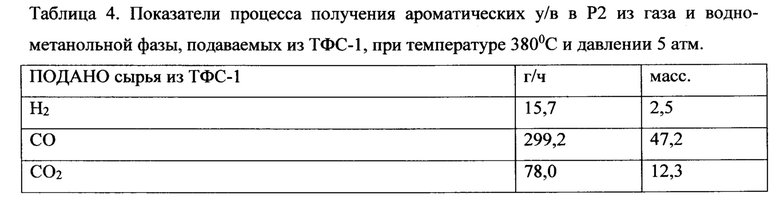

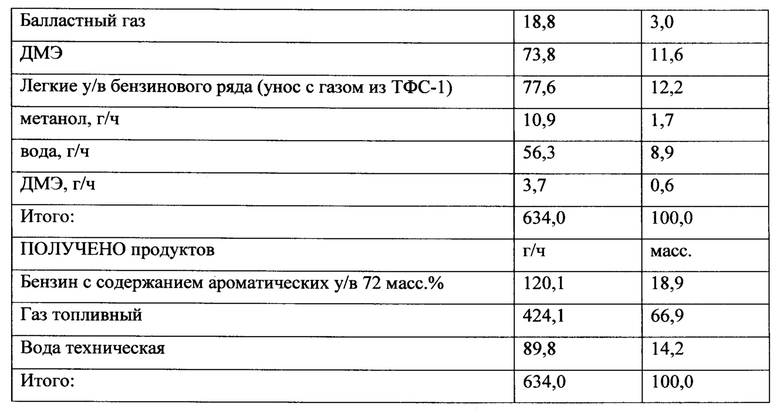

Из таблицы 4 видно, что в данном примере дополнительно превращению может быть подвергнуто 166 г оксигенатов и у/в, при этом в ходе их конверсии было получено 120,1 г синтетического бензина с содержанием ароматических у/в 72%. Выбор параметров проведения процесса в Р2 в составе предлагаемой установке (давление в диапазоне 0,3-1МПа и температура в диапазоне 360-440°С) позволяет гибко изменять содержание ароматических у/в в диапазоне 70-90 масс. %.

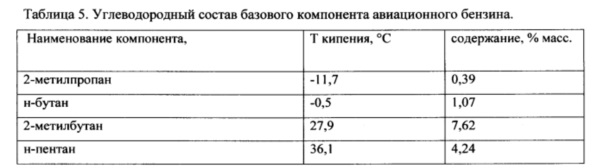

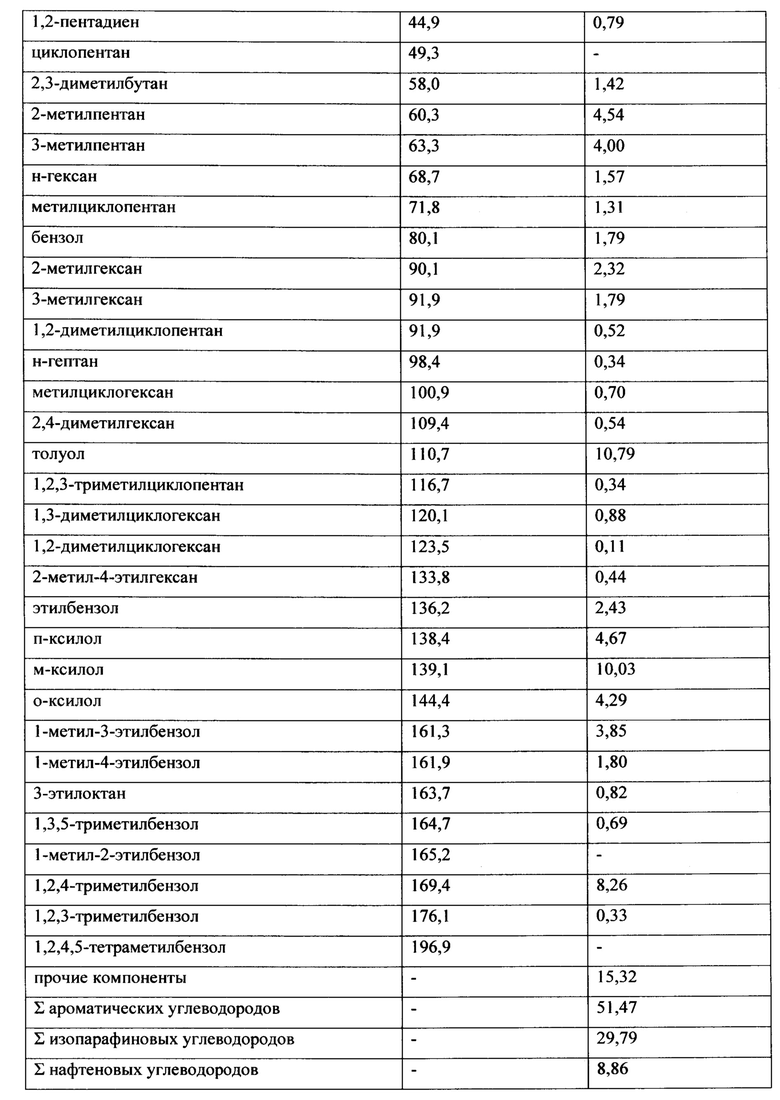

Т.о., в данном примере функционирования установки нами в Р1 получено 46,1 г жидких у/в бензинового ряда, уже содержащих до 5% ароматики, и дополнительно в Р2 получено 120,1 г концентрата ароматических у/в, при смешении которых в результате может быть получено 166,2 г синтетического бензина, который в дальнейшем может быть использован как высокооктановый базовый компонент авиационного бензина, поскольку он содержит более 30% изо-парафинов и более 50% ароматических у/в (см. таблица 5).

В таблице 5 представлен углеводородный состав бензина, получаемого смешением у/в получаемых в Р1 и Р2 предлагаемой установки, и используемый в дальнейшем как базовый компонент авиационного бензина.

Из таблицы 5 видно, что в составе базового компонента содержится 51,47 масс. % ароматических у/в и 29,79% изопарафинов, соединений имеющих высокое октановое число.

3. Разработка оптимальной рецептуры авиабензина.

В предлагаемом изобретении разработана следующая композиция авиационного бензина и приготовлен опытный образец состава:

- базовый компонент - 55% масс;

- прямогонная фракция 50-100°С - 35% масс;

- эталонный изооктан - 10% масс;

- этиловая жидкость, введенная в состав композиции - 2,0 г/кг.

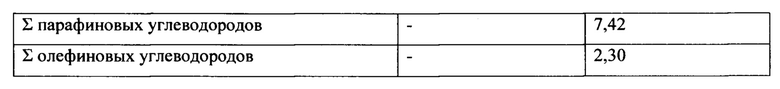

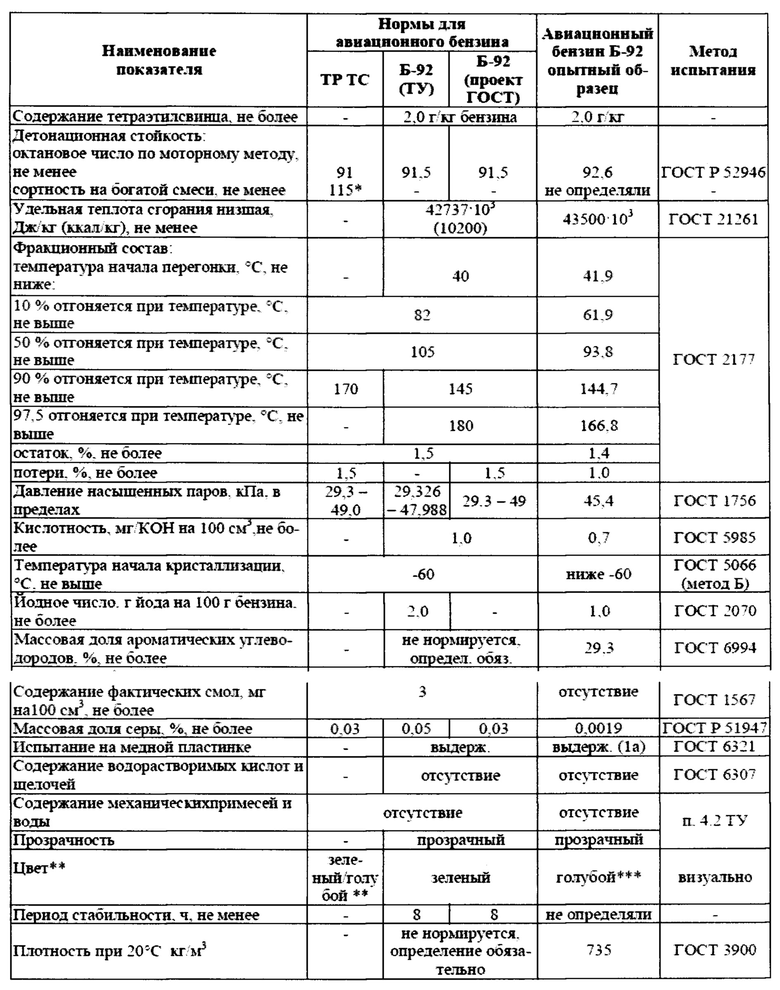

Полный анализ качества полученного опытного образца авиационного бензина в сравнении с нормами ТУ 38.401-58-47-92 для авиабензина Б-92, за исключением показателей «сортность» и «период стабильности» приведен в таблице 6. Таблица 6. Физико-химические и эксплуатационные показатели опытного образца авиационного бензина, полученного из синтез-газа.

* Определяется на стадии подготовки производства и гарантируется изготовителем (TP ТС).

** Авиационный бензин с октановым числом не менее 99,5 и сортностью не менее 130 может содержать краситель голубого цвета (TP ТС).

*** Голубой цвет обусловлен наличием красителя, содержащимся в этиловой жидкости.

Из таблицы 6 видно, что с помощью ввода добавок в базовый компонент, синтезированный в настоящем изобретении из биомассы (сосновой стружки), получен образец авиабензина, удовлетворяющий требованиям нормативных документов для авиационного бензина Б-92.

Преимуществами технических решений, используемых в предлагаемой установке, является простота технологического оформления процесса, а также то, что:

- при помощи установки могут быть утилизированы без предварительного проведения комплексного разделения отходы всех типов, в т.ч. биоотходы. В данной области техники способ такого типа известен как способ Thermoselect, который описан в европейских патентах ЕР 1377358 и ЕР 0790291.

- синтез-газ, который получают в настоящем изобретении, имеет благоприятное объемное отношение моноксида углерода к водороду (в диапазоне Н2/СО = 0,98-1,23), и поэтому нет необходимости дополнительно осуществлять смещение объемного отношения моноксида углерода к водороду в сторону водорода при помощи «реакции водяного сдвига».

- способ и установка позволяет использовать по меньшей мере 70% полученного синтез-газа в реакции его превращения в углеводороды, при этом неиспользованную часть синтез-газа используют для покрытия энергетических затрат, необходимых для осуществления способа утилизации.

Таким образом, преимуществом предлагаемой к реализации установки является нулевой энергетический баланс. Кроме того, существенным преимуществом указанного способа и установки является почти полное отсутствие вредных выбросов при его осуществлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЕЙТРАЛЬНАЯ ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА С ЖИДКИМ ЭНЕРГОНОСИТЕЛЕМ | 2022 |

|

RU2806323C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747931C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ И ДОБАВЛЕНИЕМ ВОДЫ | 2020 |

|

RU2747867C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ С РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ДВУХ ОЛЕФИНСОДЕРЖАЩИХ ФРАКЦИЙ | 2020 |

|

RU2747866C1 |

Изобретение относится к установке конверсии биомассы в жидкие углеводороды, используемые как компонент авиабензина. Установка для получения жидких углеводородов из биомассы включает в себя последовательно соединенные блоки: блок получения синтез-газа, блок очистки и осушки СГ(синтез-газа) и блок синтеза углеводородов, отличается тем, что в блоке получения СГ реализуется процесс двухстадийной термической конверсии биомассы в синтез-газ, сочетающий пиролиз с высокотемпературным крекингом летучих продуктов на коксовом остатке перерабатываемого сырья, а блок синтеза углеводородов включает в себя два последовательно соединенных реактора - реактор синтеза оксигенатов (метанола, ДМЭ) и легких углеводородов бензинового ряда (Р1) и реактор синтеза ароматических углеводородов (Р2) из оксигенатов, образующихся в первом реакторе, после их отделения от углеводородной части продукта, при этом ароматические углеводороды, образующиеся в Р2, в различных пропорциях смешивают с углеводородами бензинового ряда, образующимися в первом реакторе, с образованием углеводородной (у/в) смеси, используемой в дальнейшем как исходный компонент авиабензина. Технический результат – получение синтез-газа хорошего качества, не требующего дополнительных операций в последующем превращении, практически полное его использование, почти полное отсутствие вредных выбросов, энергоэффективность установки в целом. 5 з.п. ф-лы, 6 табл., 2 ил.

1. Установка для получения жидких углеводородов из биомассы, включающая в себя последовательно соединенные блоки: блок получения синтез-газа, блок очистки и осушки СГ и блок синтеза углеводородов, отличающаяся тем, что в блоке получения СГ реализуется процесс двухстадийной термической конверсии биомассы в синтез-газ, сочетающий пиролиз с высокотемпературным крекингом летучих продуктов на коксовом остатке перерабатываемого сырья, а блок синтеза углеводородов включает в себя два последовательно соединенных реактора - реактор синтеза оксигенатов (метанола, ДМЭ) и легких углеводородов бензинового ряда (Р1) и реактор синтеза ароматических углеводородов (Р2) из оксигенатов, образующихся в первом реакторе, после их отделения от углеводородной части продукта, при этом ароматические углеводороды, образующиеся в Р2, в различных пропорциях смешивают с углеводородами бензинового ряда, образующимися в первом реакторе, с образованием углеводородной (у/в) смеси, используемой в дальнейшем как исходный компонент авиабензина.

2. Установка по п. 1, отличающаяся тем, что блок получения СГ выполнен в виде реактора, в котором реализуется процесс двухстадийной термической конверсии биомассы в синтез-газ, сочетающий пиролиз с высокотемпературным крекингом летучих продуктов на коксовом остатке перерабатываемого сырья.

3. Установка по п. 1, отличающаяся тем, что блок очистки и осушки СГ выполнен в виде системы скрубберов, в которых в противотоке происходит очистка и осушка синтез-газа метиловым спиртом.

4. Установка по п. 1, отличающаяся тем, что блок синтеза углеводородов дополнительно включает в себя рекуперативный подогреватель паров метанола-сырца и ДМЭ, полученных в реакторе синтеза оксигенатов.

5. Установка по п. 1, отличающаяся тем, что в реактор Р1 блока синтеза углеводородов загружен смесевой катализатор, представляющий собой механическую смесь 1/1/1 оксидного CuO-ZnO-Al2O3 катализатора синтеза метанола, оксида алюминия - катализатора конверсии метанола в ДМЭ и цеолита типа пентасил - катализатора конверсии оксигенатов в у/в.

6. Установка по п. 1, отличающаяся тем, что в качестве биомассы используются древесина, торф, сельскохозяйственные отходы, отходы пищевой промышленности, осадки сточных вод.

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| US 4481305 A, 06.11.1984 | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПРОФИЛЯ U-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2196649C1 |

| EA 201290039 А, 30.11.2012. | |||

Авторы

Даты

2018-12-05—Публикация

2018-01-22—Подача