Изобретение относится к штекерному узлу, а также к снабженному штекерным узлом транспортному средству и к способу изготовления штекерного узла, как это задано в пунктах 1, 12 и 13 формулы изобретения.

Из АТ 509 196 В1 известен способ соединения трубопровода для жидких или газообразных сред с помощью штекерного соединителя. При этом трубопровод для жидких или газообразных сред является мягким эластичным пластмассовым шлангом. В способе соединения первый участок стенки штекерного соединителя, с деформацией лежащего между первым и вторым участком стенки штекерного соединителя концевого участка трубопровода, деформируется с помощью зажимного инструмента в направлении второго участка стенки. Перед деформацией и/или во время деформации первого участка стенки с помощью по меньшей мере одного приспособления для измерения расстояния обнаруживается через расположенное в первом или втором участке стенки оконное отверстие обращенная к окну поверхность трубопровода, и выполняется деформация первого участка стенки в зависимости от результата выполненного с помощью приспособления для измерения расстояния обнаружения поверхности концевого участка трубопровода.

Указанный в АТ 509196 В1 способ соединения концевого участка трубопровода с помощью штекерного соединителя, соответственно, выполнение штекерного соединителя, имеет тот недостаток, что лишь мягкие эластичные концевые участки можно соединять таким способом с помощью штекерного соединителя. Соединение, например, с жесткой пластмассовой трубой не может быть выполнено таким способом.

В основу данного изобретения положена задача создания штекерного узла, в котором штекерный соединитель предпочтительно соединен с трубой, так что место соединения, с одной стороны, хорошо уплотнено и, с другой стороны, может изготавливаться просто и с возможностью механической нагрузки, а также способа изготовления такого соединения.

Задача изобретения решена с помощью признаков пункта 1 формулы изобретения, и с помощью способа изготовления штекерного узла, согласно пункту 13 формулы изобретения.

Согласно изобретению, создан штекерный узел, содержащий трубу, уплотнительный элемент и штекерный соединитель. Штекерный соединитель содержит тело соединителя, при этом тело соединителя имеет кольцевое пространство, которое лежит между имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось штекерного соединителя первым участком оболочки и имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось вторым участком оболочки штекерного соединителя. Первый участок оболочки окружен вторым участком оболочки. Первый участок оболочки тела соединителя соединен со вторым участком оболочки на первом концевом участке с помощью первого участка торцевой стенки, и участки оболочки на втором концевом участке являются открытыми друг к другу, за счет чего образована сторона размещения (приема) трубы тела соединителя. Соединительный участок трубы вставлен со стороны размещения трубы в кольцевое пространство тела соединителя и соединен с ним. Соединительный участок трубы имеет выполненную в окружности трубы фиксирующую выемку и конструктивно отделенное от нее уплотнительное гнездо. В собранном состоянии штекерного узла выполняется соединение с геометрическим замыканием между первым или вторым участком оболочки тела соединителя и фиксирующей выемкой трубы. Первый или второй участок оболочки деформирован в зоне уплотнительного гнезда так, что уплотнительный элемент сжимается между первым или вторым участком оболочки и уплотнительным гнездом.

Преимуществом выполнения, согласно изобретению, является то, что запрессовка для создания соединения между трубой и штекерным соединителем имеет два различных по месту места сжатия. Одно место сжатия в зоне фиксирующей выемки трубы имеет задачу создания механически нагружаемого соединения с геометрическим замыканием между трубой и штекерным соединителем, так что труба в своем положении позиционирована относительно штекерного соединителя. Это место сжатия может воспринимать большие нагрузки, при этом к уплотнительному действию места сжатия требования не предъявляются. Другое место сжатия в зоне уплотнительного гнезда во взаимодействии с уплотнительным элементом выполнено для уплотнения трубы относительно штекерного соединителя. Это место сжатия не должно воспринимать силы, здесь лишь предусмотрено, что уплотнительный элемент хорошо прилегает к трубе и к штекерному соединителю, с целью достижения возможности герметизации между обеими частями. Таким образом, за счет выполнения, согласно изобретению, мест сжатия создается штекерный узел, который по сравнению с другими решениями является дешевым и надежным.

Кроме того, может быть целесообразным, когда как фиксирующая выемка, так и уплотнительное гнездо выполнены во внутренней боковой поверхности трубы, при этом они расположены на расстоянии друг от друга в осевом направлении. При этом предпочтительно, что за счет этого запрессовочный инструмент для создания соединения может осуществлять запрессовку изнутри наружу. Таким образом, во время процесса запрессовки труба и штекерный соединитель, при рассматривании по окружности, нагружаются на радиальное растяжение. Такая нагрузка может хорошо восприниматься обеими частями. Другое преимущество состоит в том, что за счет этого место запрессовки не видно снаружи. Таким образом, такой штекерный узел пригоден для использования в моторном отсеке транспортного средства, где он располагается в видимом и доступном для пользователя месте.

Кроме того, может быть предусмотрено, что первый участок оболочки тела соединителя в смонтированном состоянии штекерного узла, при рассматривании в осевом направлении, проходит по меньшей мере над фиксирующей выемкой, а также над уплотнительным гнездом трубы, так что как запрессовка в зоне фиксирующей выемки, так и запрессовка в зоне уплотнительного элемента реализована посредством деформации первой боковой поверхности. При этом предпочтительно, что с помощью лишь одного запрессовочного инструмента можно выполнять одновременно обе запрессовки. Другое преимущество этого выполнения состоит в том, что первый участок оболочки может быть выполнен в форме полого цилиндрического участка конструктивного элемента, который прост и экономичен в изготовлении способом глубокой вытяжки.

Кроме того, может быть предусмотрено, что фиксирующая выемка выполнена в трубе в виде полукруглой в поперечном сечении, образованной в боковой поверхности трубы канавки. При этом предпочтительно, что такая полукруглая канавка в процессе изготовления трубы хорошо интегрируется в нее. Кроме того, первая боковая поверхность хорошо деформируется с помощью запрессовочного инструмента, с целью выполнения соединения с геометрическим замыканием с полукруглой канавкой. При этом может быть, с одной стороны, предусмотрено, что канавка выполнена в трубе окружной. В качестве альтернативного решения может быть предусмотрено, что канавка, при рассматривании по окружности, сегментирована. Кроме того, деформация первой боковой поверхности также является окружной или сегментированной, при этом также сегментированная деформация первой боковой поверхности может комбинироваться с окружной канавкой. Сегментированная деформация и сегментированная канавка имеют то преимущество, что такие сегментные участки просты в изготовлении с помощью шиберного инструмента, который перемещается в радиальном направлении.

Предпочтительным является также выполнение, в соответствии с которым уплотнительное гнездо трубы может быть выполнено в виде выполненного на внутренней боковой поверхности ступенчатого буртика, в котором может быть размещен уплотнительный элемент. При этом предпочтительно, что такой ступенчатый буртик может быть образован так, что подлежащей вставлению в штекерный соединитель уплотнительный элемент во время сборки штекерного узла, в частности во время вдвигания трубы в штекерный соединитель, не повреждается. Такой ступенчатый буртик может быть просто и экономично образован в процессе изготовления трубы, в частности, в процессе литья под давлением, причем нет необходимости также в последующей обработке ступенчатого буртика. Кроме того, предпочтительно, что такой ступенчатый буртик имеет фаску, с целью облегчения введения уплотнительного элемента в уплотнительное гнездо.

Согласно одной модификации, возможно, что расстояние уплотнительного гнезда до торцевой стенки трубы меньше, чем расстояние фиксирующей выемки до торцевой стенки. При этом преимуществом является то, что облегчается введение уплотнительного элемента в уплотнительное гнездо.

Кроме того, может быть целесообразным, что труба на своем соединительном участке имеет упор, который взаимодействует с торцевой стенкой первого участка оболочки, так что обеспечивается возможность задания осевого положения трубы относительно штекерного соединителя в собранном состоянии, в частности, во время сборки. При этом предпочтительно, что тем самым облегчается позиционирование трубы относительно штекерного соединителя во время сборки штекерного узла. Таким образом, процесс сборки штекерного узла может иметь хорошую повторяемость и тем самым надежность процесса, при этом уменьшается вероятность ошибок в процессе изготовления. За счет этого уменьшается количество бракованных изделий и тем самым стоимость изготовления.

Кроме того, может быть предусмотрено, что уплотнительный элемент имеет цилиндрическую внутреннюю боковую поверхность и цилиндрическую наружную боковую поверхность, при этом в установленном состоянии уплотнительного элемента цилиндрическая внутренняя боковая поверхность прилегает к первому участку оболочки соединительного тела, а цилиндрическая наружная боковая поверхность прилегает ко второму участку оболочки. При этом преимущество состоит в том, что в ходе сборки штекерного узла уплотнительный элемент может вводиться в штекерный соединитель, в частности в тело соединителя, а не должно вставляться в трубу. За счет этого облегчается сборка штекерного узла, за счет чего обеспечивается надежность процесса. Кроме того, при таком уплотнительном элементе обеспечивается возможность проверки правильной посадки уплотнительного элемента в теле соединителя. Кроме того, цилиндрические боковые поверхности хорошо прилегают к соответствующим поверхностям трубы, соответственно, тела соединителя. За счет этого уплотнительный элемент в установленном в штекерный узел состоянии может обеспечивать хорошее уплотнительное действие относительно взаимодействующих с ним конструктивных элементов. Преимущество цилиндрических поверхностей уплотнительного элемента состоит в том, что за счет цилиндрических поверхностей в ходе процесса запрессовки максимально предотвращается осевой сдвиг уплотнительного элемента. За счет большей осевой длины уплотнительного элемента по сравнению с уплотнительным кольцом круглого поперечного сечения, не обязательно требуется точное осевое позиционирование уплотнительного элемента во время процесса запрессовки. За счет этого повышается надежность процесса, поскольку ошибки позиционирования в связи с уплотнительным элементом могут максимально предотвращаться.

Кроме того, может быть предусмотрено, что труба на своем соединительном участке у торцевой стенки имеет по меньшей мере одну проходящую в осевом направлении выемку, которая взаимодействует с лапкой позиционирования в теле соединителя. При этом предпочтительно, что за счет такой выемки облегчается, соответственно, обеспечивается правильное угловое положение вокруг оси вращения штекерного соединителя трубы относительно штекерного соединителя. Таким образом, процесс сборки штекерного узла может иметь высокую повторяемость и тем самым высокую надежность, при этом уменьшается количество ошибок в процессе изготовления. За счет этого дополнительно уменьшается изготовление бракованных изделий, за счет чего могут понижаться стоимость изготовления и тем самым стоимость изделий.

Кроме того, может быть целесообразным, что тело соединителя выполнено в виде единого целого из части глубокой вытяжки, в частности из листа нержавеющей стали. При этом преимущество состоит в том, что такая часть глубокой вытяжки особенно проста и экономична особенно при массовом производстве.

Кроме того, такую часть глубокой вытяжки можно изготавливать с высокой повторяемостью.

Кроме того, может быть предусмотрено, что труба изготовлена из пластмассы, например полиамида, посредством литья под давлением. Изготовленная так труба имеет то преимущество, что ее особенно в процессе массового производства можно изготавливать экономично и с высокой точностью повторения. В частности, признаки пункта 1 формулы изобретения в соединении с так изготовленной пластмассовой трубой обеспечивают то преимущество, что обеспечивается возможность изготовления выполненного в трубе уплотнительного гнезда посредством легкого извлечения из формы. Таким образом, для изготовления уплотнительного гнезда в трубе отпадает необходимость применения «падающих сердечников», которые могут приводить к образованию заусенцев, которые могут повреждать уплотнительный элемент.

Согласно способу соединения соединительного участка трубы для жидких или газообразных сред с помощью штекерного соединителя, предусмотрено, что соединительный участок трубы имеет выполненную в окружной поверхности трубы фиксирующую выемку и имеет конструктивно отделенное от нее уплотнительное гнездо. Штекерный соединитель содержит тело соединителя, при этом тело соединителя имеет кольцевое пространство, которое лежит между имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось штекерного соединителя первым участком оболочки и имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось вторым участком оболочки штекерного соединителя. Первый участок оболочки окружен вторым участком оболочки. Первый участок оболочки тела соединителя соединен со вторым участком оболочки на первом концевом участке с помощью первого участка торцевой стенки. Участки оболочки на втором концевом участке является открытыми друг к другу, за счет чего образована сторона размещения трубы тела соединителя. В частности, штекерный соединитель и труба выполнены указанным выше образом. На первой стадии способа уплотнительный элемент вводится в кольцевое пространство штекерного соединителя между первым и вторым участком оболочки, в частности, с прилеганием к первому участку оболочки. На второй стадии способа соединительный участок трубы вдвигается и позиционируется со стороны размещения трубы тела соединителя в кольцевое пространство штекерного соединителя. На третьей стадии способа с помощью зажимного инструмента деформируется первый участок оболочки тела соединителя, при этом первая частичная зона зажимного инструмента деформирует первый участок оболочки так, что образуется соединение с геометрическим замыканием между трубой и штекерным соединителем, и вторая частичная зона зажимного инструмента деформирует удаленную в осевом направлении зону первого участка оболочки так, что уплотнительный элемент сжимается с помощью первого участка оболочки и тем самым зажимается между первым участком оболочки и трубой.

Преимуществом способа изготовления, согласно изобретению, является то, что запрессовка для создания соединения между трубой и штекерным соединителем имеет два разнесенных места сжатия. Одно место сжатия в зоне фиксирующей выемки трубы имеет задачу создания механически нагружаемого соединения с геометрическим замыканием между трубой и штекерным соединителем, так что труба позиционируется в своем положении относительно штекерного соединителя. Это место сжатия может воспринимать большие нагрузки, при этом к уплотнительному действию этого места сжатия не предъявляются требования. Другое место сжатия в зоне уплотнительного гнезда предназначено во взаимодействии с уплотнительным элементом для уплотнения трубы относительно штекерного соединителя. Это место сжатия не должно воспринимать силы, а предусмотрено здесь лишь для обеспечения хорошего прилегания уплотнительного элемента к трубе, с целью достижения герметизации между обеими частями. Таким образом, за счет выполнения в соответствии с изобретением места сжатия можно создавать штекерный узел, который по сравнению с другими решениями является экономичным и надежным в изготовлении.

Кроме того, может быть предусмотрено, что во время процесса деформации контролируется путь перемещения зажимного инструмента, при этом перед деформацией и/или при деформации первого участка оболочки с помощью по меньшей мере одного приспособления для измерения расстояния через расположенное в первом или втором участке стенки оконное отверстие обнаруживается обращенная к оконному отверстию поверхность трубы, и деформация первого участка стенки выполняется в зависимости от результата обнаружения с помощью измеряющего расстояние приспособления поверхности концевого участка трубы. При этом преимущество состоит в том, что с помощью этого способа возможно контролирование, правильно ли позиционирована труба в предусмотренном гнезде тела соединителя. За счет этого может быть повышена надежность процесса, поскольку к точности применяемой трубы предъявляются небольшие требования. Кроме того, с помощью этого способа может достигаться, что геометрическое замыкание между трубой и штекерным соединителем, а также уплотнительная поверхность между трубой и штекерным соединителем, имеют достаточную величину точности для обеспечения хорошей посадки обеих частей относительно друг друга.

Согласно одному предпочтительному примеру выполнения возможно, что во время процесса деформации измеряется и активно задается прикладываемая зажимным инструментом к первому участку оболочки сила. При этом преимущество состоит в том, что за счет этого оказывается влияние и задается толщина прессовой посадки трубы в штекерном соединителе, а также уплотнительное действие обеих частей относительно друг друга.

Наконец, может быть предусмотрено, что перед третьей стадией способа контролируется с помощью измерительного приспособления правильное позиционирование уплотнительного элемента в штекерном соединителе. При этом предпочтительно, что еще перед процессом сжатия можно определять, правильно ли позиционирован уплотнительный элемент. Тем самым может достигаться возможно меньшее количество брака и тем самым повышение надежности способа.

Для лучшего понимания изобретения ниже приводится его более подробное пояснение со ссылками на прилагаемые чертежи, на которых сильно упрощенно, схематично изображено:

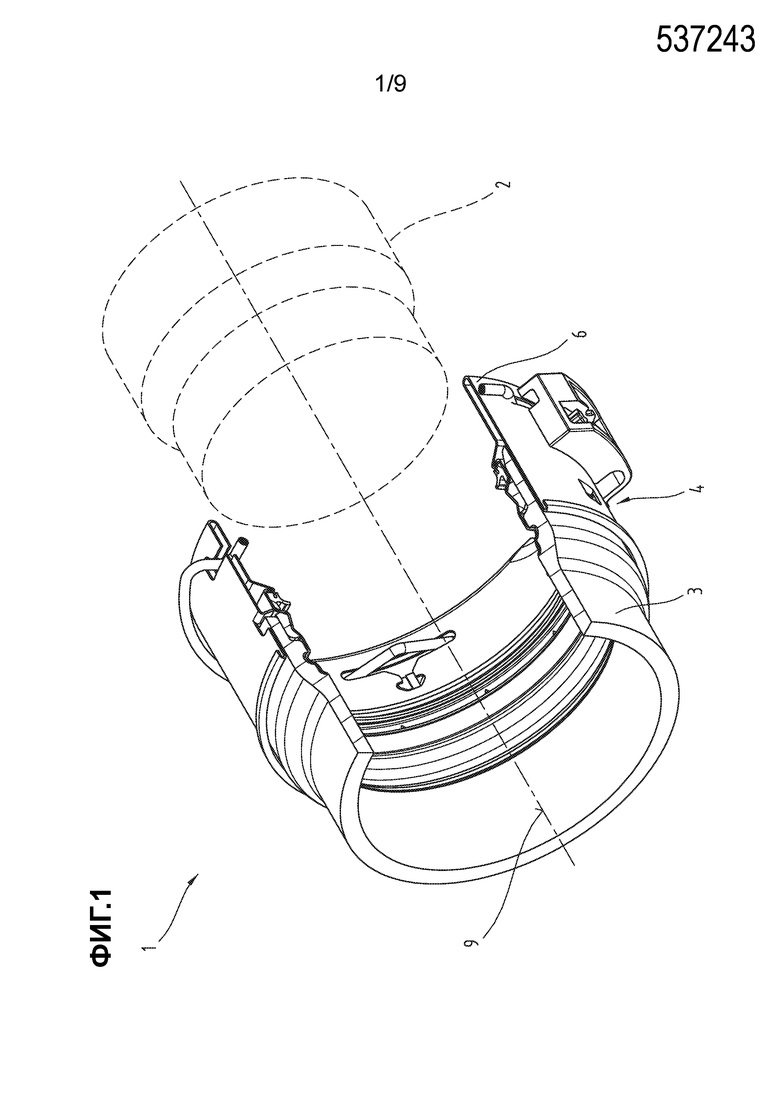

фиг.1 - штекерный узел, в изометрической проекции с вырезанной четвертой частью;

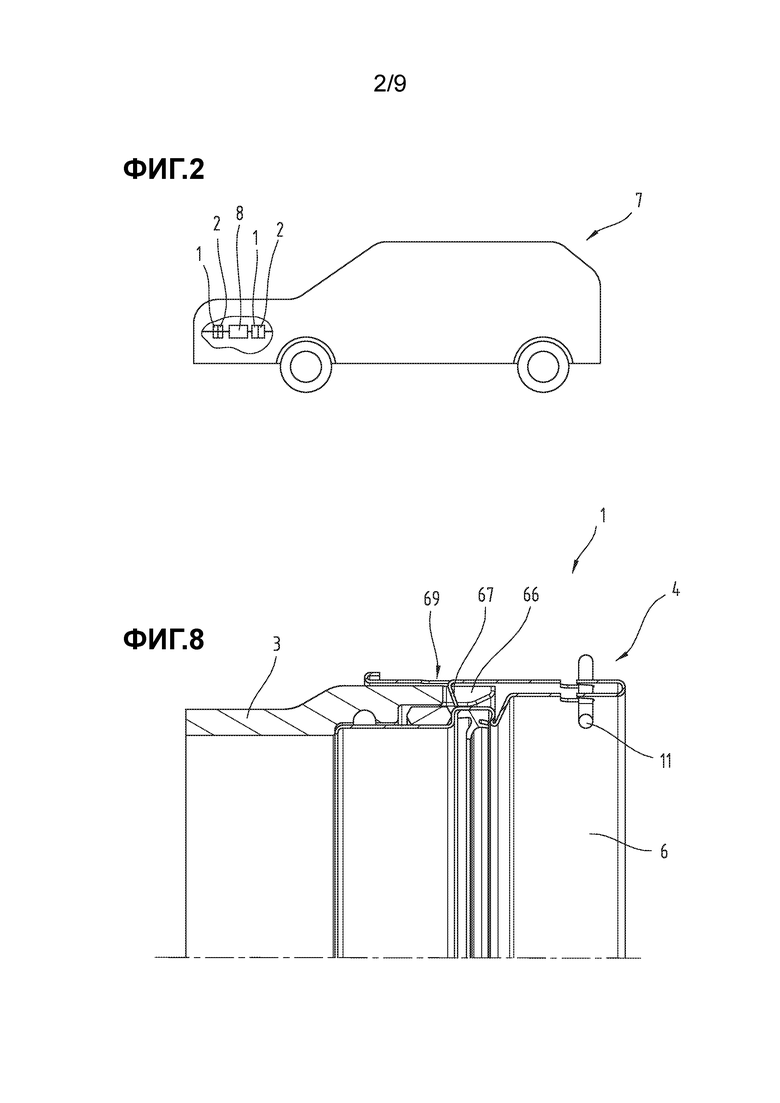

фиг.2 - снабженное штекерным узлом транспортное средство;

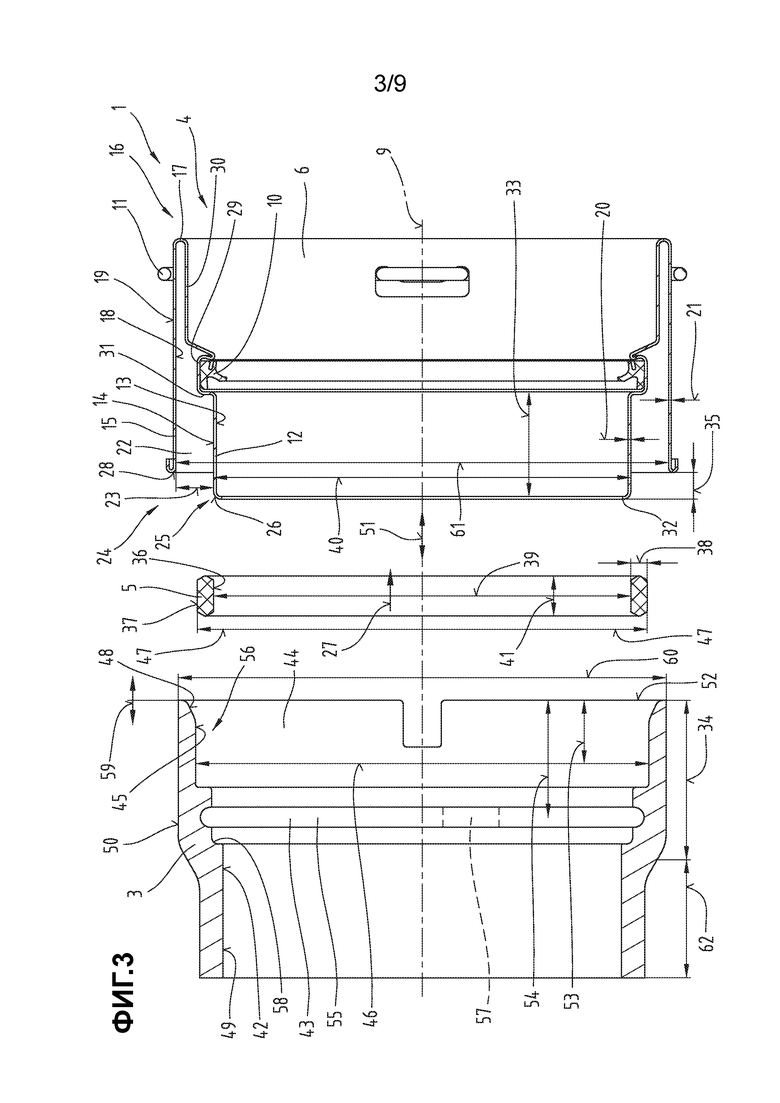

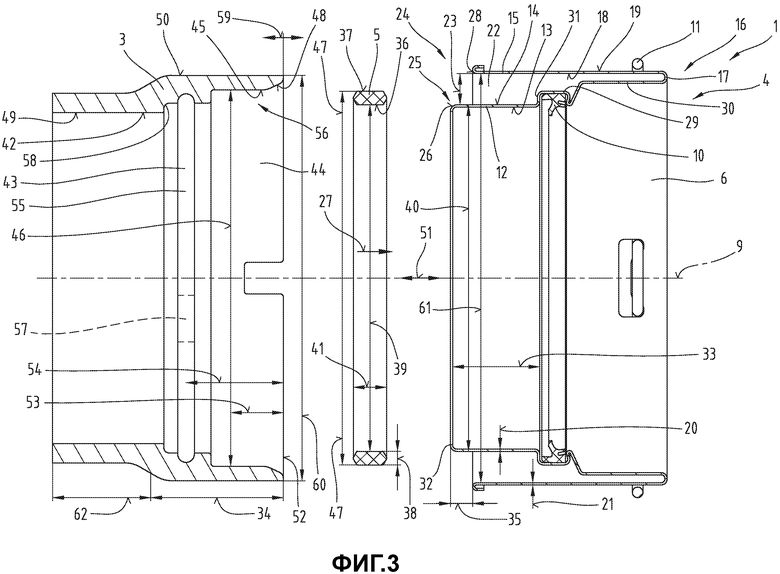

фиг.3 - разрез штекерного узла, в разнесенной изометрической проекции;

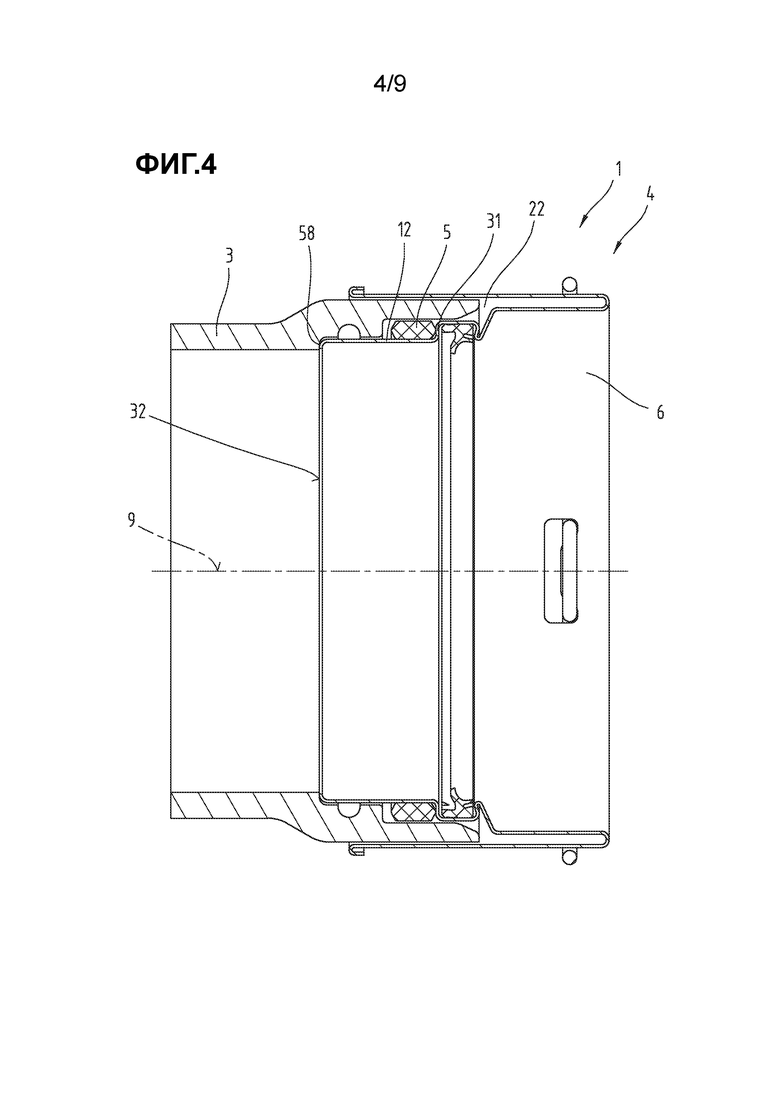

фиг.4 - разрез штекерного узла, согласно фиг.3, в собранном положении;

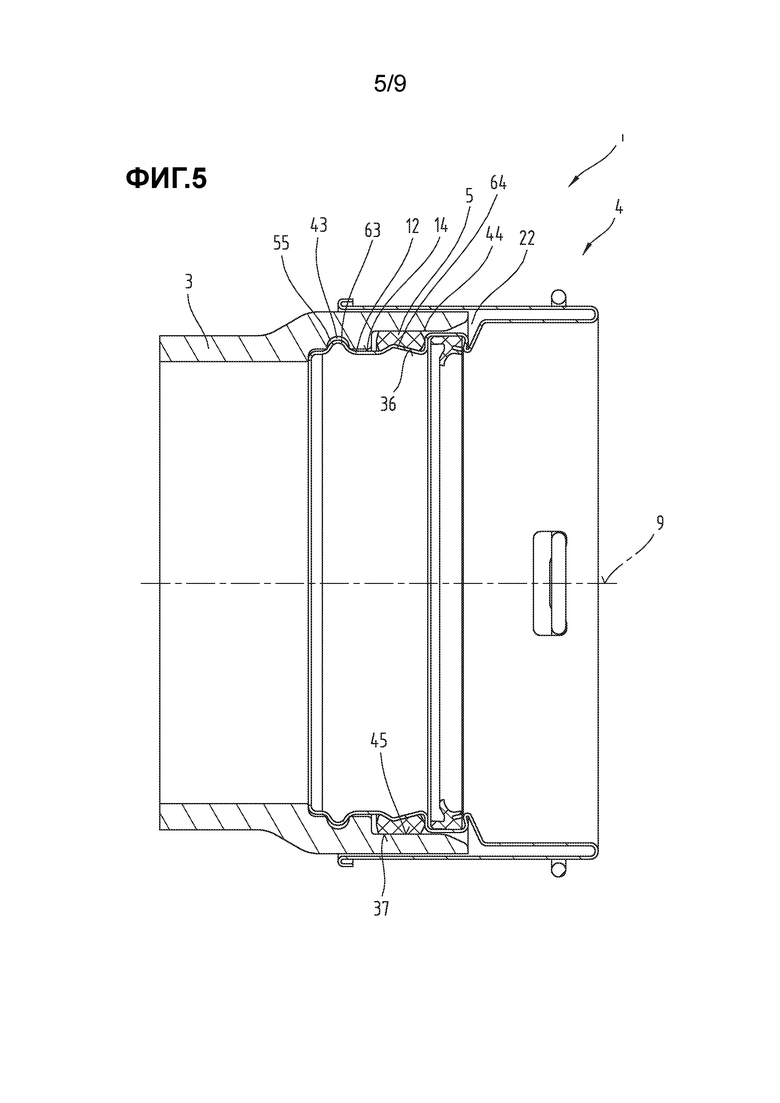

фиг.5 - разрез штекерного узла, согласно фиг.3 и 4, в собранном и запрессованном положении;

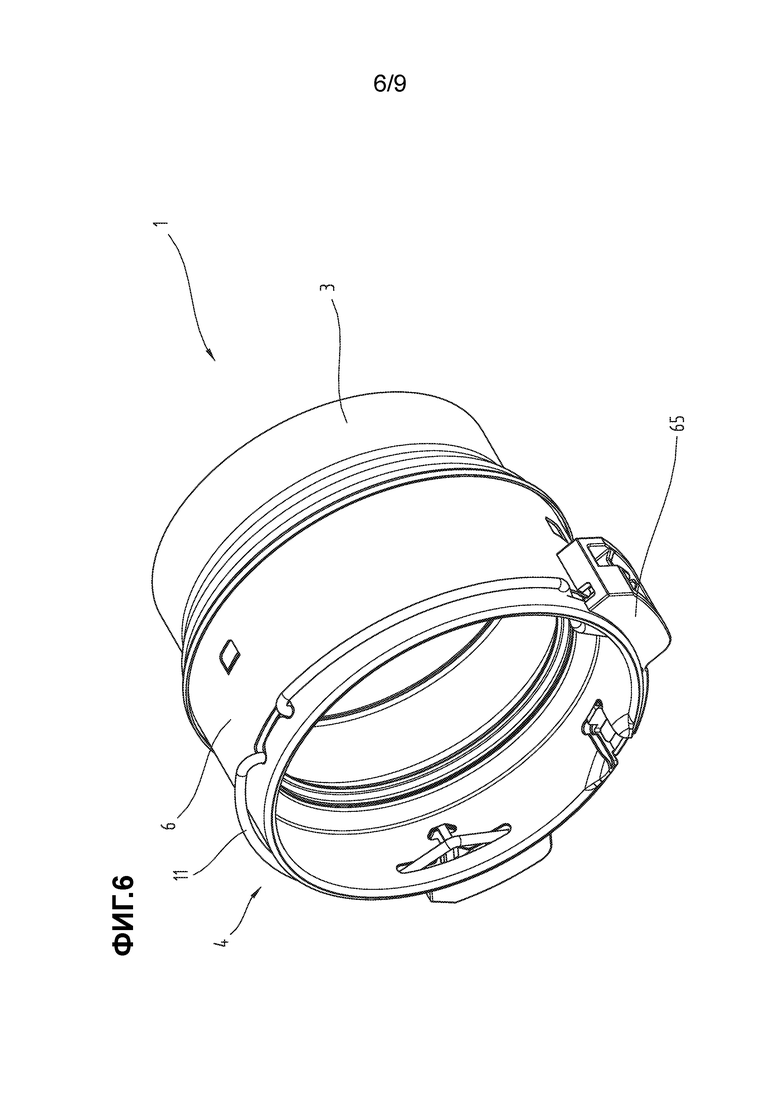

фиг.6 - штекерный узел, в изометрической проекции;

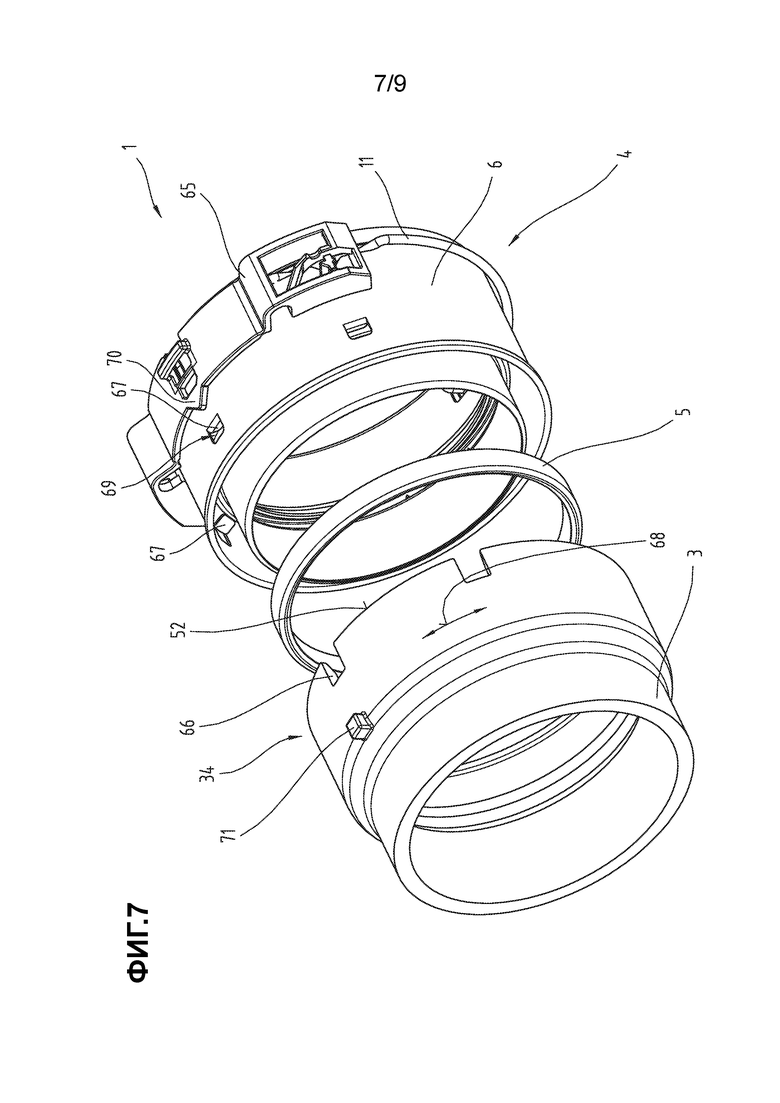

фиг.7 - штекерный узел, в разнесенной изометрической проекции;

фиг.8 - разрез штекерного узла по линии окна в наружной оболочке;

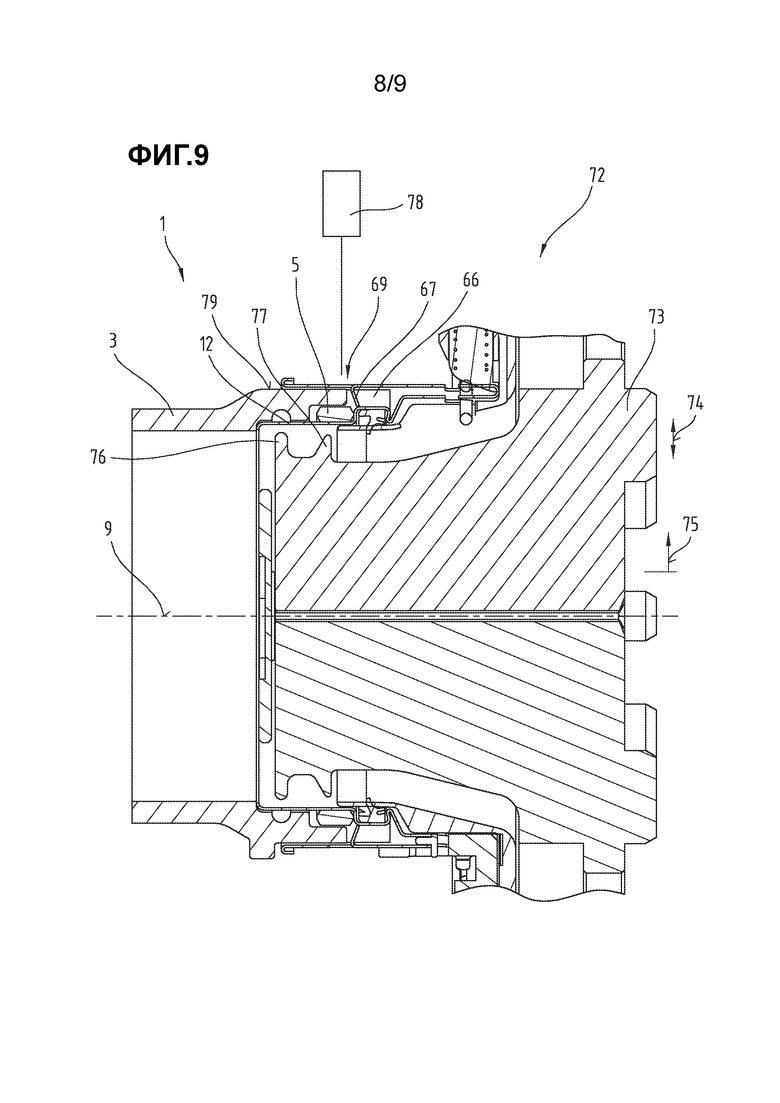

фиг.9 - разрез штекерного узла с запрессовочным инструментом;

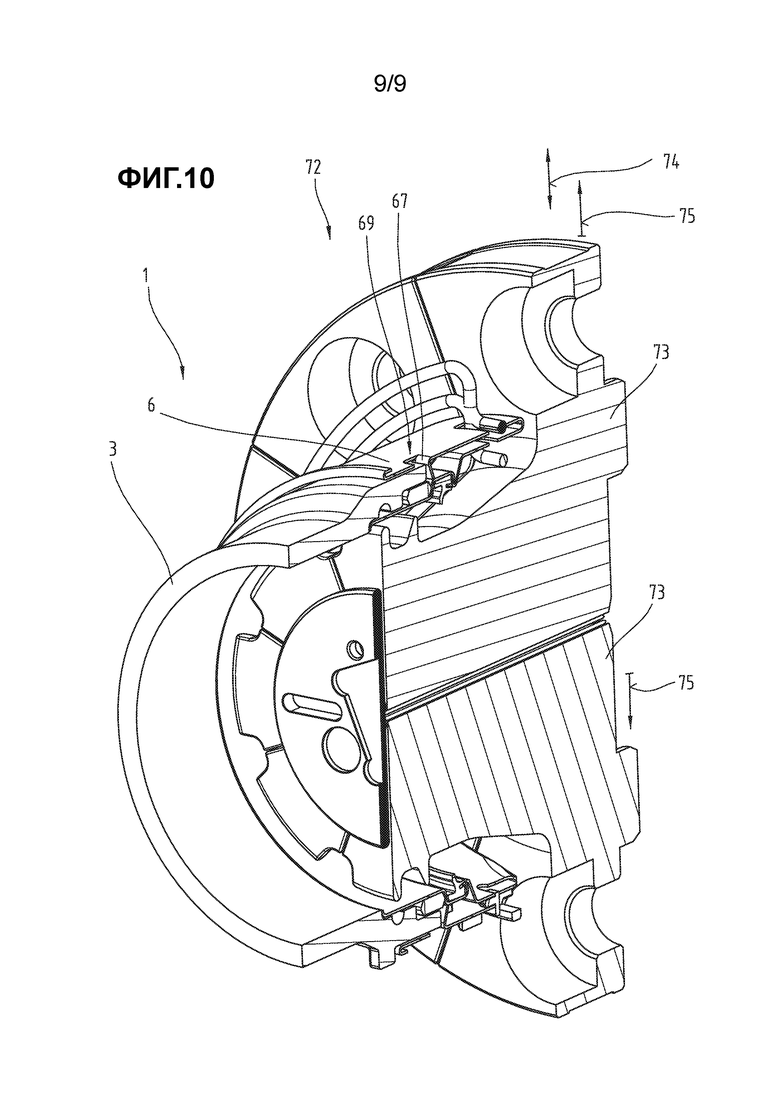

фиг.10 - штекерный узел с запрессовочным инструментом, в изометрической проекции.

Сначала следует отметить, что в различных вариантах выполнения одинаковые части обозначены одинаковыми позициями, при этом содержащиеся во всем описании раскрытия по смыслу можно переносить на части, обозначенные одинаковыми позициями. Также выбранные в описании указания положения, такие как, например, сверху, снизу, сбоку и т.д., относятся к поясняемой фигуре, и те же указания положения подлежат переносу по смыслу на новое положение.

На фиг. 1 показан в изометрической проекции штекерный узел 1, при этом он показан с вырезанной четвертью. Кроме того, на фиг. 1 показан схематично противоположный штекерный соединитель 2, который предназначен для соединения со штекерным узлом 1. Описание взаимодействия между штекерной группой 1 и штекерным соединителем 2 приведено в АТ 509 196 В1.

На фиг.1 штекерный узел 1 показан в собранном состоянии. Штекерный узел 1 содержит трубу 1, штекерный соединитель 4, а также установленный между штекерным соединителем 4 и трубой 3 уплотнительный элемент 5. Штекерный соединитель 4 содержит тело 6 соединителя, которое предпочтительно выполнено в виде единого целого из деформированной части, например, части, изготовленной посредством глубокой вытяжки, в частности, из листа нержавеющей стали.

На фиг.2 показано схематично транспортное средство 7 с установленным штекерным узлом 1, согласно фиг.1. Как показано на фиг.2, штекерный узел 1 предпочтительно используется в транспортном средстве 7, в частности в дорожном транспортном средстве с двигателем внутреннего сгорания. А именно, штекерный узел 1 используется для соединения различных конструктивных элементов подачи воздуха к двигателю внутреннего сгорания. Например, может быть предусмотрено, что штекерный узел 1 вместе с противоположным штекерным соединителем 2 предназначен для соединения двух частей в зоне всасывания турбонагнетателя 8. Кроме того, может быть также предусмотрено, что такое штекерное соединение используется в отходящей от турбонагнетателя 8 напорной стороне для соединения двух конструктивных элементов.

На фиг.3 показан в разрезе вдоль центральной продольной оси 9 штекерный соединитель 4. Для обеспечения лучшего описание отдельных конструктивных элементов, они показаны на фиг.3 в разнесенной проекции.

Как показано на фиг.3, штекерный соединитель 4 содержит, наряду с телом 6 соединителя, штекерное уплотнение 10, которое размещено в теле 6 соединителя. Штекерное уплотнение 10 служит для обеспечения возможности достаточного уплотнения штекерного узла 1 в собранном состоянии с противоположным штекерным соединителем 2.

Кроме того, штекерный соединитель 2 содержит пружинный элемент 11, с помощью которого штекерный узел 1 может удерживаться в своем положении относительно состыкованного со штекерным узлом 1 противоположного штекерного соединителя 2. Пружинный элемент 11 выполнен так, что он легко активируется и деактивируется, так что при необходимости штекерный узел 1 и противоположный штекерный соединитель 2 можно отделять друг от друга, соответственно, соединять друг с другом.

Как показано на фиг.3, на теле 6 соединителя образован первый участок 12 оболочки, который окружает в виде втулки центральную продольную ось 9 штекерного соединителя 4. Другими словами, первый участок 12 оболочки является ротационно симметричным полым цилиндром.

Первый участок 12 оболочки имеет лежащую внутри боковую поверхность 13 и лежащую снаружи боковую поверхность 14. Первый участок 12 оболочки окружен вторым участком 15 оболочки, который также выполнен ротационно симметричным относительно центральной продольной оси 9. Первый участок 12 оболочки соединен со вторым участком 15 оболочки на первом концевом участке 16 с помощью первого участка 17 торцевой стенки.

Так же как первый участок 12 оболочки, второй участок 15 оболочки имеет лежащую внутри боковую поверхность 18 и лежащую снаружи боковую поверхность 19.

Первый участок 12 оболочки ограничен его лежащей внутри боковой поверхностью 13 и лежащей снаружи боковой поверхностью 14, за счет чего получается толщина 20 стенки первого участка 12 оболочки. Второй участок 15 оболочки также ограничен лежащей внутри боковой поверхностью 18 и лежащей снаружи боковой поверхностью 19, за счет чего получается толщина 21 стенки второго участка 15 оболочки.

За счет расстояния между обоими участками 12, 15 оболочки, образовано кольцевое пространство 22. Кольцевое пространство 22 ограничено, в частности, в радиальном направлении лежащей снаружи боковой поверхностью 14 первого участка 12 оболочки и лежащей внутри боковой поверхностью 18 второго участка 15 оболочки. В частности, за счет этого образована щель 23 кольцевого пространства. Щель 23 кольцевого пространства предпочтительно выполнена настолько большой, что труба 3 по меньшей мере частично может быть размещена в ней. В показанном примере выполнения щель 23 кольцевого пространства имеет величину между 2 мм и 20 мм, в частности, между 3 мм и 10 мм, предпочтительно между 5 мм и 7 мм.

Оба участка 12, 15 оболочки открыты друг к другу на втором концевом участке 24 штекерного соединителя 4, за счет чего получается сторона 25 размещения трубы тела 6 соединителя.

Может быть предусмотрено, что первый участок 12 оболочки имеет скос 26, который образован на стороне 25 размещения трубы первого участка 12 оболочки. Такой скос 26 обеспечивает то преимущество, что уплотнительный элемент 5 может легко надвигаться в направлении 27 на первый участок 12 оболочки. Кроме того, может быть предусмотрено, что второй участок 15 оболочки имеет такой скос 28, так что также труба 3 может легко вдвигаться в кольцевое пространство 22.

Скосы 26, 28 могут быть реализованы, например, посредством отбортовки с соответствующими радиусами, и образуются предпочтительно во время процесса глубокой вытяжки.

Кроме того, может быть предусмотрено, что к первому участку 12 оболочки, при рассматривании в направлении первого концевого участка 16 штекерного соединителя 4, примыкает уплотнительное гнездо 29, которое также образовано в теле 6 соединителя. В таком уплотнительном гнезде 29 может быть размещено штекерное уплотнение 10. Кроме того, может быть предусмотрено, что к уплотнительному гнезду 29 примыкает третий участок 30 оболочки, который служит для размещения противоположного штекерного соединителя 2. К третьему участку 30 оболочки может примыкать участок 17 торцевой стенки, который соединяет третий участок 30 оболочки со вторым участком 15 оболочки. За счет этой конструкции, соответственно взаимосвязи, как указывалось выше, первый участок 12 оболочки соединен через участок 17 торцевой стенки со вторым участком 15 оболочки.

Предпочтительно, тело 6 соединителя изготовлено в процессе глубокой вытяжки, при этом толщина всех стенок участков тела 6 соединителя примерно одинакова.

Как показано в разрезе на фиг.3, может быть целесообразным, что уплотнительное гнездо 29 имеет торцевую стенку 31, которая примыкает к первому участку 12 оболочки. Торцевая стенка 31 может быть здесь изогнута в направлении второго участка 14 оболочки, за счет чего образуется приемное углубление для штекерного уплотнения 10.

Выполнение торцевой стенки 31 обеспечивает дополнительно то преимущество, что в ходе сборки штекерного узла 1 уплотнительный элемент 5 можно вдвигать в направлении 27 вдвигания в кольцевое пространство 22 до его прилегания к торцевой стенке 31. Таким образом, торцевая стенка 31 может также служить для облегчения позиционирования уплотнительного элемента 5. Другими словами, торцевая стенка 31 служит в качестве осевого упора для позиционирования уплотнительного элемента 5.

Первый участок 12 оболочки также имеет на своей стороне 25 размещения трубы торцевую стенку 32, которая может служить в качестве упора для позиционирования трубы 3.

Осевая длина 33 первого участка 12 оболочки предпочтительно выбирается так, что кольцевое пространство 22 имеет достаточную длину для размещения уплотнительного элемента 5 и образованного на трубе 3 соединительного участка 34.

Кроме того, может быть предусмотрено, что первый участок 12 оболочки проходит дальше в направлении стороны 25 размещения трубы, чем второй участок 15 оболочки, и тем самым выступает на определенное расстояние 35 относительно второго участка 15 оболочки, при рассматривании в осевом направлении.

Уплотнительный элемент 5 также является по существу ротационно симметричным телом, при этом образовано по существу прямоугольное поперечное сечение вокруг центральной продольной оси 9. За счет этого на уплотнительном элементе 5 получается внутренняя боковая поверхность 36 и наружная боковая поверхность 37, которые расположены на некотором расстоянии друг от друга, за счет чего получается толщина 38 стенки уплотнительного элемента 5. Толщина 38 стенки уплотнительного элемента 5 предпочтительно выбрана настолько большой, что уплотнительный элемент 5, который предпочтительно образован из мягкого эластичного материала, легко подвергается деформации. Предпочтительно, толщина 38 стенки выбирается между 1 мм и 10 мм, в частности, между 2 мм и 5 мм, с целью получения уплотнительного элемента 5, который наилучшим образом может выполнять функцию уплотнения.

Внутренний диаметр 39 уплотнительного элемента 5 выбран примерно равным наружному диаметру 40 первого участка 12 оболочки. Предпочтительно, когда оба диаметра 39, 40 согласованы друг с другом так, что уплотнительный элемент 5 может легко надвигаться на первый участок 12 оболочки и хорошо удерживаться на нем. В показанном примере выполнения внутренний диаметр 39 уплотнительного элемента 5 составляет примерно 62 мм.

Ширина 41 уплотнительного элемента 5 может быть предпочтительно выбрана так, что она составляет примерно между 200% и 400% толщины 38 уплотнительного элемента 5. За счет такого выполнения уплотнительного элемента 5 может достигаться, что он в установленном в штекерный узел 1 состоянии наилучшим образом выполняет свою функцию.

Соединительный участок 34 трубы 3 имеет выполненную на окружной поверхности 42 фиксирующую выемку 43. Фиксирующая выемка 43 предпочтительно выполнена в лежащей внутри окружной поверхности 42 трубы 3. В другом варианте выполнения, который не изображен, возможно также, что фиксирующая выемка 43 образована в лежащей снаружи окружной поверхности 50 трубы 3.

Кроме того, труба 3 имеет уплотнительное гнездо 44, которое в собранном состоянии штекерного узла 1 взаимодействует с уплотнительным элементом 5. В частности, может быть предусмотрено, что в собранном состоянии штекерного узла 1 наружная боковая поверхность 37 уплотнительного элемента 5 прилегает к внутренней боковой поверхности 45 уплотнительного гнезда 44. Для этого предпочтительно внутренний диаметр 46 уплотнительного гнезда 44 выбран приблизительно равным наружному диаметру 47 уплотнительного элемента 5. Предпочтительно оба диаметра 46, 47 выбираются так, что труба 3 во время сборки штекерного узла 1 может легко вдвигаться над уплотнительным элементом 5.

Для облегчения сборки может быть предусмотрено, что уплотнительное гнездо 44 имеет скос 48.

В предпочтительном варианте выполнения, таком как показан на фиг. 3, может быть предусмотрено, что как фиксирующая выемка 43, так и уплотнительное гнездо 44 выполнены во внутренней боковой поверхности 49 трубы 3.

Кроме того, возможно также, что фиксирующая выемка 43 и/или уплотнительное гнездо 44 выполнены в наружной боковой поверхности 50 трубы.

Предпочтительно, фиксирующая выемка 43 и уплотнительное гнездо 44 расположены в трубе 3 на расстоянии друг от друга в осевом направлении. Труба 3 имеет торцевую стенку 52, которая в собранном состоянии размещена в теле 6 соединителя, в частности в кольцевом пространстве 22.

Расстояние 53 уплотнительного гнезда 44 до торцевой стенки 52 может быть, как показано в этом примере выполнения, меньше расстояния 54 фиксирующей выемки 43 до торцевой стенки 52.

В одном предпочтительном варианте выполнения может быть предусмотрено, что уплотнительное гнездо 44 образовано в виде выполненного во внутренней боковой поверхности 49 трубы 3 ступенчатого буртика 56. Выполнение уплотнительного гнезда 44 в виде ступенчатого буртика 56 служит для обеспечения возможности во время сборки штекерного узла 1 фиксации уплотнительного элемента 5 относительно его осевого положения.

Фиксирующая выемка 43 предпочтительно образована в виде полукруглой в поперечном сечении канавки 55, которая выполнена во внутренней боковой поверхности 49 трубы 3. Согласно первому варианту выполнения может быть предусмотрено, что канавка 55 выполнена в виде окружной канавки.

Согласно другому варианту выполнения может быть предусмотрено, что канавка 55, при рассматривании по окружности, сегментирована и тем самым имеет перегородки 57, которые прерывают канавку 55. Такой вариант выполнения может быть обусловлен, в частности, технологией изготовления.

Кроме того, может быть предусмотрено, что труба 3 на своей внутренней боковой поверхности 49 имеет уступ 58, который в собранном состоянии взаимодействует с торцевой стенкой 32 первого участка 12 оболочки, так что обеспечивается возможность задания осевого положения трубы 3 относительно штекерного соединителя 4.

Наружный диаметр 60 трубы 3 предпочтительно выбран так, что он меньше внутреннего диаметра 61 второго участка 15 оболочки тела 6 соединителя. За счет этого трубу 3 во время сборки штекерного узла 1 можно легко вдвигать в кольцевое пространство 22 тела 6 соединителя.

Кроме того, может быть предусмотрено, что труба 3 в зоне соединительного участка 34 имеет большую толщину стенки, чем в цилиндрическом участке 62 трубы.

Ниже приводится описание сборки штекерного узла 1 со ссылками на фиг.3.

На первой стадии способа уплотнительный элемент 5 вводится в кольцевое пространство 22. При этом уплотнительный элемент 5 может вдвигаться в кольцевое пространство 22 в направлении 27 вдвигания до его прилегания к торцевой стенке 31 уплотнительного гнезда 29. На другой стадии способа можно контролировать правильное положение уплотнительного элемента 5 в теле 6 соединителя. Более подробные пояснения этой стадии способа будут даны при описании фигур. Если уплотнительный элемент 5 позиционирован правильно в теле 6 соединителя, то на другой стадии способа можно вдвигать трубу 3 в направлении 27 вдвигания в кольцевое пространство 22. Предпочтительно, труба 3 вдвигается в кольцевое пространство 22 до прилегания уступа 58 трубы 3 к торцевой стенке 32 первого участка 12 оболочки тела 6 соединителя. За счет этого задается также осевое положение 59 трубы 3 относительно тела 6 соединителя.

На фиг.4 показан разрез в соответствии с фиг.3. Однако здесь как уплотнительный элемент 5, так и труба 3 показаны во вставленном друг в друга положении, в котором они вдвинуты в кольцевое пространство 22 тела 6 соединителя. На фиг.4 одинаковые с фиг.3 части обозначены теми же позициями. Во избежание ненужных повторов, делается ссылка на приведенное выше детальное описание фиг.3.

Как показано на фиг.4, в собранном состоянии штекерного узла 1 уплотнительный элемент 5 прилегает к торцевой стенке 31 уплотнительного гнезда 29.

Труба 3 позиционирована относительно возможности осевого сдвига за счет того, что упор 58 трубы 3 прилегает к торцевой стенке 32 первого участка 12 оболочки.

Для фиксации отдельных конструктивных элементов относительно друг друга может быть предусмотрено, что на другой стадии способа изготовления штекерного узла 1 запрессовывается первый участок 12 оболочки, так что выполняется соединение с геометрическим замыканием между первой боковой поверхностью 12 и трубой 3. Более подробное пояснение способа запрессовки будет приведено ниже при описании фигур.

В другом, не изображенном варианте выполнения, в котором фиксирующая выемка 43 и/или уплотнительное гнездо 44 выполнены в лежащей снаружи окружной поверхности 42 трубы 3, может быть также предусмотрено, что запрессовывается второй участок 15 оболочки для обеспечения возможности выполнения соответствующего соединения.

На фиг.5 показан другой разрез штекерного узла 1, в соответствии с фиг.3 и 4. На фиг.5 одинаковые с фиг.3 и 4 части обозначены теми же позициями. Во избежание ненужных повторов делается ссылка на детальное описание фиг.3.

В показанном на фиг.5 разрезе штекерный узел 1 изображен в запрессованном состоянии. Как показано на фиг.5, первый участок 12 оболочки деформирован в первом месте 63 деформации так, что образовано соединение с геометрическим замыканием между первым участком 12 оболочки и фиксирующей выемкой 43. В частности, при этом первый участок 12 оболочки, а именно, лежащая снаружи боковая поверхность 14 первого участка 12 оболочки, плотно прилегает к канавке 55. За счет этого первого места 63 деформации труба 3 может фиксироваться в своем осевом положении относительно тела 6 соединителя.

Отделенно по месту от этого первого места 63 образовано второе место 64 деформации, в котором первый участок 12 оболочки тела 6 соединителя деформирован так, что уплотнительный элемент 5 зажат между первым участком 12 оболочки и уплотнительным гнездом 44 трубы. За счет зажимания получается деформация также уплотнительного элемента 5, который выполнен из мягкого эластичного материала, такого как, например, резина.

В частности, внутренняя боковая поверхность 36 уплотнительного элемента 5 прижимается к лежащей снаружи боковой поверхности 14 первого участка 12 оболочки, так что они плотно прилегают друг к другу. Кроме того, наружная боковая поверхность 37 уплотнительного элемента 5 прижимается к внутренней боковой поверхности 45 уплотнительного гнезда 44 в трубе 3, так что также эти поверхности плотно прилегают друг к другу. За счет этого второго места 64 и связанной с ним запрессовки уплотнительного элемента 5 достигается, что труба 3 достаточно уплотняется относительно штекерного соединителя 4, с целью предотвращения выхода находящегося под давлением газа.

На фиг.6 показан в изометрической проекции штекерный узел 1, согласно фиг.1-5, при этом он показан в собранном состоянии. Как показано на фиг. 6, штекерный соединитель 4, наряду с телом 6 соединителя и пружинным элементом 11, может содержать также еще другие конструктивные элементы 65, которые взаимодействуют, в частности, с пружинным элементом 11 и образуют совместно с ним запирающий механизм.

На фиг.7 показан в другой изометрической проекции штекерный узел 1, согласно фиг.1-5, при этом он показан в разнесенной изометрической проекции, так что видны отдельные конструктивные элементы.

В частности, на фиг.7 показано, что может быть предусмотрено, что труба 3 имеет выемку 66, которая взаимодействует с лапкой 67 позиционирования в теле 6 соединителя. Выемка 66 предпочтительно является проходящей в осевом направлении выемкой, которая образована, исходя из торцевой стенки 52 трубы 3, в соединительном участке 34. Такая комбинация из выемки 66 и лапки 67 позиционирования может служить для позиционирования трубы 3 в правильном угловом положении 68 относительно штекерного соединителя 4.

Лапка 67 позиционирования в теле 6 соединителя может быть образована тем, что во время процесса глубокой вытяжки тела 6 соединителя в стадии поперечной обработки из второго участка 15 оболочки осуществляется штамповка внутрь. За счет этого образуется оконное отверстие 69, через которое с помощью оптического измерительного средства можно контролировать правильное положение уплотнительного элемента 5 во время его ввода.

Как показано на фиг.7, может быть также предусмотрено, что образована не только одна лапка 67 позиционирования, а одновременно образовано несколько лапок 67 позиционирования.

Кроме того, может быть предусмотрено, что другой конструктивный элемент 65 имеет указательную стрелку 70, с помощью которой может указываться правильное положение штекерного соединителя 4 относительно подлежащего соединению с ним противоположного штекерного соединителя 2. В частности может быть целесообразным, что указательный выступ 71 трубы 3 совместно с указательной стрелкой 70 указывают правильное положение трубы 3 относительно штекерного соединителя 4.

На фиг.8 показан другой разрез штекерного узла 1 в собранном и запрессованном состоянии, при этом здесь разрез выполнен так, что он проходит точно через оконное отверстие 60. За счет этого хорошо видно, как лапка 67 позиционирования тела 6 соединителя взаимодействует с выемкой 66 трубы 3. Для краткости здесь также делается ссылка на фиг. 1-7.

На фиг.9 показана в разрезе запрессовочная машины 72 с установленным штекерным узлом 1, согласно фиг.1-8, при этом разрез проходит вдоль центральной продольной оси 9.

На фиг.10 показан разрез, согласно фиг.9, в изометрической проекции.

Как следует из совместного рассмотрения фиг.9 и фиг.10, запрессовочная машина 72 содержит зажимной инструмент 73, с помощью которого может деформироваться первый участок 12 оболочки тела 6 соединителя и тем самым создаваться прессовое соединение штекерного узла 1. Зажимной инструмент 73 проходит во время процесса запрессовки в радиальном направлении 74. Для обеспечения возможности создания плотного соединения между штекерным соединителем 4 и противоположным штекерным соединителем 2, необходимо определенный путь 75 перемещения, который должен проходить зажимной инструмент 73.

Зажимной инструмент 73 выполнен так, что он имеет две частичные зоны. Первая частичная зона 76 деформирует первый участок 12 оболочки, так что образуется первое место 63 деформации. При этом перовое место 63 деформации создает соединение с геометрическим замыканием между трубой 3 и телом 6 соединителя. Вторая частичная зона 77 зажимного инструмента 73 создает второе место 64 деформации, с помощью которого зажимается уплотнительный элемент 5.

Кроме того, может быть предусмотрено измеряющее расстояние приспособление 78, с помощью которого через расположенное во втором участке 12 оболочки оконное отверстие 69 обнаруживается обращенная к оконному отверстию 69 наружная поверхность 79 трубы 3. За счет этого можно осуществлять деформацию первого участка 12 оболочки в зависимости от результата полученного с помощью измеряющего расстояние приспособления 78 обнаружения поверхности 79 трубы 3.

Кроме того, может быть предусмотрено, что измеряющие расстояние приспособление 78 перед введением трубы 3 в кольцевое пространство 22 определяет правильное положение уплотнительного элемента 5 на первом участке 12 оболочки.

Кроме того, может быть предусмотрено, что с помощью измеряющего расстояние приспособления 78 определяется наружный диаметр 40 первого участка 12 оболочки. Эта информация может использоваться в запрессовочной машине 72 для управления путем 75 перемещения на основании измеренного наружного диаметра 40. Таким образом, измерение большего наружного диаметра 40 может приводить также к увеличению пути 75 перемещения зажимного инструмента 73, так что удерживается постоянным степень запрессовки при слегка различных вследствие допусков на изготовление штекерных узлов 1.

Примеры выполнения показывают различные варианты выполнения штекерного узла 1, при этом следует отметить, что изобретение не ограничивается специально показанными вариантами его выполнения, а возможны также различные комбинации отдельных вариантов выполнения друг с другом, и эта возможность комбинирования на основании идеи данного изобретения лежит в пределах возможного для специалистов в данной области техники.

Кроме того, также отдельные признаки или комбинации признаков из показанных и поясненных примеров выполнения могут представлять самостоятельные изобретательские решения или решения, согласно изобретению.

Лежащая в основе изобретательских решений задача может быть извлечена из описания.

Все указания относительно диапазонов значений в данном описании следует понимать так, что они содержат любые или все диапазоны из них, например, указание 1-10 следует понимать так, что охватываются все частичные диапазоны, исходя из нижней границы и верхней границы, т.е. все частичные диапазоны начинаются с нижней границы 1 или больше и заканчиваются на верхней границе 10 или ниже, например, 1-1,7, или 3,2-8,1, или 5,5-10.

Для порядка следует в заключение отметить, что для лучшего понимания конструкции штекерного узла 1, он, соответственно его конструктивные элементы, изображены частично без соблюдения масштаба и/или увеличенно, и/или уменьшенно.

Перечень позиций

1 Штекерный узел

2 Противоположный штекерный соединитель

3 Труба

4 Штекерный соединитель

5 Уплотнительный элемент

6 Тело соединителя

7 Транспортное средство

8 Турбонагнетатель

9 Продольная ось штекерного соединителя

10 Штекерное уплотнение

11 Пружинный элемент

12 Первый участок оболочки

13 Лежащая внутри боковая поверхность

14 Лежащая снаружи боковая поверхность

15 Второй участок оболочки

16 Первый концевой участок штекерного соединителя

17 Участок торцевой стенки

18 Лежащая внутри боковая поверхность

19 Лежащая снаружи боковая поверхность

20 Толщина стенки первого участка оболочки

21 Толщина стенки второго участка оболочки

22 Кольцевое пространство

23 Щель кольцевого пространства

24 Второй концевой участок штекерного соединителя

25 Сторона размещения (приема) трубы

27 Направление вдвигания

28 Скос

29 Уплотнительное гнездо штекерного соединителя

30 Третий участок оболочки

31 Торцевая стенка уплотнительного гнезда

32 Торцевая стенка первого участка оболочки

33 Осевая длина первого участка оболочки

34 Соединительный участок

35 Расстояние

36 Внутренняя боковая поверхность уплотнительного элемента

37 Наружная боковая поверхность уплотнительного элемента

38 Толщина стенки уплотнительного элемента

39 Внутренний диаметр уплотнительного элемента

40 Наружный диаметр первого участка оболочки

41 Ширина уплотнительного элемента

42 Окружная поверхность

43 Фиксирующая выемка

44 Уплотнительное гнездо трубы

45 Внутренняя боковая поверхность уплотнительного гнезда

46 Внутренний диаметр уплотнительного гнезда

47 Наружный диаметр уплотнительного элемента

48 Скос

49 Внутренняя боковая поверхность трубы

50 Наружная боковая поверхность трубы

51 Осевое направление

52 Торцевая стенка трубы

53 Расстояние уплотнительного гнезда от торцевой стенки

54 Расстояние фиксирующей выемки от торцевой стенки

55 Канавка

56 Ступенчатый буртик

57 Промежуточная перегородка

58 Упор

59 Осевое положение трубы

60 Наружный диаметр трубы

61 Внутренний диаметр второго участка оболочки

62 Цилиндрический участок трубы

63 Первое место деформации

64 Второе место деформации

65 Другой конструктивный элемент

66 Выемка

67 Лапка позиционирования

68 Угловое положение

69 Оконное отверстие

70 Указательная стрелка

71 Указательный выступ

72 Запрессовочная машина

73 Зажимной инструмент

74 Радиальное направление

75 Путь перемещения

76 Первая частичная зона

77 Вторая частичная зона

78 Измеряющее расстояние приспособление

79 Поверхность

Изобретение относится к штекерному узлу (1), содержащему трубу (3), уплотнительный элемент (5) и штекерный соединитель (4), который содержит тело (6) соединителя. Тело (6) соединителя имеет кольцевое пространство (22), которое лежит между первым участком (12) оболочки и вторым участком (15) оболочки штекерного соединителя (4). Соединительный участок (34) трубы (3) имеет выполненную в окружной поверхности (42) трубы (3) фиксирующую выемку (43) и конструктивно отделенное от нее уплотнительное гнездо (44). Первый (12) или второй участок (15) оболочки деформирован в зоне уплотнительного гнезда (44) так, что уплотнительный элемент (5) сжат между первым (12) или вторым участком (15) оболочки и уплотнительным гнездом (44). Кроме того, изобретение относится к способу изготовления штекерного узла (1). Изобретение повышает надежность соединения. 3 н. и 13 з.п. ф-лы, 10 ил.

1. Штекерный узел (1), в частности, для применения в дорожном транспортном средстве, содержащий трубу (3), уплотнительный элемент (5) и штекерный соединитель (4), который содержит тело (6) соединителя, при этом тело (6) соединителя имеет кольцевое пространство (22), которое лежит между имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось (9) штекерного соединителя (4) первым участком (12) оболочки и имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось (9) штекерного соединителя (4) вторым участком (15) оболочки, при этом первый участок (12) оболочки окружен вторым участком (15) оболочки, и первый участок (12) оболочки тела (6) соединителя соединен со вторым участком (15) оболочки на первом концевом участке (16) с помощью первого участка (17) торцевой стенки, и участки (12, 15) оболочки на втором концевом участке (24) являются открытыми друг к другу, за счет чего образована сторона (25) размещения трубы тела (6) соединителя, при этом соединительный участок (34) трубы (3) вставлен со стороны (25) размещения трубы в кольцевое пространство (22) тела (6) соединителя и соединен с ним, отличающийся тем, что соединительный участок (34) трубы (3) имеет выполненную в окружной поверхности (42) трубы (3) фиксирующую выемку (43) и конструктивно отделенное от нее уплотнительное гнездо (44), при этом в собранном состоянии штекерного узла (1) выполняется соединение с геометрическим замыканием между первым (12) или вторым (15) участком оболочки тела (6) соединителя и фиксирующей выемкой (43) трубы (3), и что первый (12) или второй участок (15) оболочки деформирован в зоне уплотнительного гнезда (44) так, что уплотнительный элемент (5) сжат между первым (12) или вторым участком (15) оболочки и уплотнительным гнездом (44).

2. Штекерный узел по п.1, отличающийся тем, что как фиксирующая выемка (43), так и уплотнительное гнездо (44) выполнены во внутренней боковой поверхности (49) трубы (3), при этом фиксирующая выемка (43) и уплотнительное гнездо (44) расположены на расстоянии друг от друга в осевом направлении.

3. Штекерный узел по п.1 или 2, отличающийся тем, что первый участок (12) оболочки тела (6) соединителя в смонтированном состоянии штекерного узла (1), при рассматривании в осевом направлении (51), проходит над фиксирующей выемкой (43), а также над уплотнительным гнездом (44) трубы (3), так что как запрессовка в зоне фиксирующей выемки (43), так и запрессовка в зоне уплотнительного элемента (5) реализована посредством деформации первого участка (12) оболочки.

4. Штекерный узел по любому из пп.1-3, отличающийся тем, что фиксирующая выемка (43) выполнена в трубе (3) в виде полукруглой в поперечном сечении, образованной во внутренней боковой поверхности (49) трубы (3) канавки (55).

5. Штекерный узел по любому из пп.1-4, отличающийся тем, что уплотнительное гнездо (44) трубы выполнено в виде образованного на внутренней боковой поверхности (49) ступенчатого буртика (56), в котором размещен уплотнительный элемент (5).

6. Штекерный узел по любому из пп.1-5, отличающийся тем, что расстояние (53) уплотнительного гнезда (44) до торцевой стенки (52) трубы (3) меньше, чем расстояние (54) фиксирующей выемки (43) до торцевой стенки (52).

7. Штекерный узел по любому из пп.1-6, отличающийся тем, что труба (3) на своем соединительном участке (34) имеет упор (58), который взаимодействует с торцевой стенкой (32) первого участка (12) оболочки, так что обеспечивается возможность задания осевого положения (59) трубы (3) относительно штекерного соединителя (4) в собранном состоянии, в частности, во время сборки.

8. Штекерный узел по любому из пп.1-7, отличающийся тем, что уплотнительный элемент (5) имеет цилиндрическую внутреннюю боковую поверхность (36) и цилиндрическую наружную боковую поверхность (37), при этом в установленном состоянии уплотнительного элемента (5) цилиндрическая внутренняя боковая поверхность (36) прилегает к первому участку (12) оболочки тела (6) соединителя, а цилиндрическая наружная боковая поверхность (37) прилегает к внутренней боковой поверхности (47) уплотнительного гнезда (44) трубы (3).

9. Штекерный узел по любому из пп.1-8, отличающийся тем, что труба (3) на своем соединительном участке (34) у торцевой стенки (52) имеет по меньшей мере одну проходящую в осевом направлении выемку (66), которая взаимодействует с лапкой (67) позиционирования в теле (6) соединителя.

10. Штекерный узел по любому из пп.1-9, отличающийся тем, что тело (6) соединителя выполнено в виде одной формованной части, например в виде части глубокой вытяжки, в частности, из листа нержавеющей стали.

11. Штекерный узел по любому из пп.1-10, отличающийся тем, что труба (3) изготовлена из пластмассы, например полиамида, посредством способа литья под давлением.

12. Транспортное средство (7), в частности дорожное транспортное средство (7), содержащее расположенный на стороне всасывания или на стороне нагнетания турбонагнетателя (8) штекерный узел (1), отличающееся тем, что штекерный узел (1) выполнен по любому из пп.1-11.

13. Способ соединения соединительного участка (34) трубы (3) для жидких или газообразных сред с помощью штекерного соединителя (4), при этом соединительный участок (34) трубы (3) имеет выполненную в окружной поверхности (42) трубы (3) фиксирующую выемку (43) и конструктивно отдельное от нее уплотнительное гнездо (44), и при этом штекерный соединитель (4) содержит тело (6) соединителя, при этом тело (6) соединителя имеет кольцевое пространство (22), которое лежит между имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось (9) штекерного соединителя (4) первым участком (12) оболочки, и имеющим форму втулки, окружающим в поперечном сечении кольцеобразно центральную продольную ось (9) вторым участком (15) оболочки штекерного соединителя (4), при этом первый участок (12) оболочки окружен вторым участком (15) оболочки и первый участок (12) оболочки тела (6) соединителя соединен со вторым участком (15) оболочки на первом концевом участке (16) с помощью первого участка (17) торцевой стенки, и участки (12, 15) оболочки на втором концевом участке (24) являются открытыми друг к другу, за счет чего образована сторона (25) размещения трубы тела (6) соединителя, в частности, штекерный соединитель (4) и труба (3) выполнены по любому из пп.1-12, при этом

- на первой стадии способа уплотнительный элемент (5) вводят в кольцевое пространство (22) штекерного соединителя (4) между первым (12) и вторым участком (15) оболочки, в частности, с прилеганием к первому участку (12) оболочки;

- на второй стадии способа соединительный участок (34) трубы (3) вдвигают и позиционируют со стороны (25) размещения трубы тела (6) соединителя в кольцевое пространство (22) штекерного соединителя (4);

- на третьей стадии способа с помощью зажимного инструмента (73) деформируют первый участок (12) оболочки тела (6) соединителя, при этом первая частичная зона (76) зажимного инструмента (73) деформирует первый участок (12) оболочки так, что образуется соединение с геометрическим замыканием между трубой (3) и штекерным соединителем (4), и вторая частичная зона (76) зажимного инструмента (73) деформирует удаленную в осевом направлении зону первого участка (12) оболочки так, что уплотнительный элемент (5) сжимается с помощью первого участка (12) оболочки и тем самым зажимается между первым участком (12) оболочки и трубой (3).

14. Способ по п.13, отличающийся тем, что во время процесса деформации контролируют путь (75) перемещения зажимного инструмента (73), при этом перед деформацией и/или при деформации первого участка (12) оболочки с помощью по меньшей мере одного приспособления (78) для измерения расстояния через расположенное во втором участке (15) оболочки оконное отверстие (69) обнаруживают обращенную к оконному отверстию (69) поверхность (79) трубы (3), и деформация первого участка (12) стенки выполняется в зависимости от результата выполняемого с помощью измеряющего расстояние приспособления (78) обнаружения поверхности (79) трубы (3).

15. Способ по п.13 или 14, отличающийся тем, что во время процесса деформации измеряют и активно задают прилагаемую зажимным инструментом (73) к первому участку (12) оболочки силу.

16. Способ по любому из пп.13-15, отличающийся тем, что перед второй стадией способа контролируют правильное позиционирование уплотнительного элемента (5) в штекерном соединителе (4) с помощью измеряющего расстояние приспособления (78).

| AT 509196 B1, 15.07.2011 | |||

| DE 102004016597 A1, 27.10.2005 | |||

| Транспортное средство для перевозки длинномерных изделий в наклонном положении | 1978 |

|

SU753698A1 |

| RU 94042536 A1, 20.09.1996 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2018-12-26—Публикация

2015-04-23—Подача