ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к чистящим составам и способам удаления полимерных материалов на акриловой основе, например, полимерных оболочек таблеток на акриловой основе с емкостей и другого оборудования, используемого для нанесения данных материалов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Кишечнорастворимая оболочка таблеток - это барьер, используемый в лекарственных средствах для приема внутрь, который позволяет контролировать, в каком участке пищеварительной системы будут всасываться активные фармацевтические ингредиенты. Большинство кишечнорастворимых оболочек образуют поверхность, устойчивую к сильнокислому рН в желудке, но быстро разрушающуюся при менее кислом и относительно более основном рН в тонком кишечнике. Например, они не растворятся в кислом желудочном соке при рН 3, но растворятся в щелочной среде при рН 7 - рН 9, присутствующей в тонком кишечнике.

Лекарства, оказывающие раздражающее воздействие на желудок, такие как аспирин, могут быть покрыты оболочкой, которая растворяется только в тонком кишечнике. Кроме того, определенная группа азолов, например, эзомепразол, омепразол, азолы серии ПАН активируются под воздействием кислоты. Кишечнорастворимая оболочка, вводимая в формулу таких лекарств, позволяет не допустить их активацию в ротовой полости и в пищеводе.

В последние годы некоторые компании стали использовать кишечнорастворимые оболочки для капсул с рыбьим жиром, например, пищевой добавки омега-3 полиненасыщенных жирных кислот. Такая оболочка предотвращает переваривание капсул рыбьего жира в желудке, что, как известно, может стать причиной рыбного послевкусия или отрыжки.

Иногда после названия лекарственного средства указывается аббревиатура «ЕС», что говорит о том, что лекарство покрыто кишечнорастворимой оболочкой.

По прошествии времени оборудование для покрытия оболочкой и сопутствующее оборудование, например, емкости, трубопроводы и т.п.покрываются значительным слоем материала для покрытия оболочкой, содержащего поликарбоксиловые полимеры, например, полимеры на акриловой основе, жирные кислоты, воски, шеллак, пластмассы и/или растительные волокна. В частности, материал оболочки необходимо удалять с поверхностей оборудования для того, чтобы обеспечить эффективность работы и исправность данного оборудования. Кроме того, так как данное оборудование часто используется в фармацевтической и/или пищевой промышленности, сама по себе очистка должна быть эффективной и обеспечивать удаление материала для покрытия оболочкой, а ее способика должна быть одобрена, например, управлением по контролю за продуктами и лекарствами США, для применения в фармацевтической и/или пищевой промышленности. Такая очистка также должна быть экономически эффективной.

Перед началом процесса очистки осуществляется удаление полимерного материала на акриловой основе с технологического оборудования вручную.

Патент US 5609693 описывает способ удаления полимерных материалов на акриловой основе, находящихся на поверхности, например, на поверхности технологического оборудования. Данный способ включает в себя контакт полимерного материала на акриловой основе, находящегося на поверхности оборудования, с составом, содержащим не менее 20% воды по массе, а также органический компонент, содержащий как минимум одну алкиленоксидную группу, а предпочтительно несколько алкиленоксидных групп на одну молекулу, в количестве, достаточном для растворения как минимум части полимерного материала на акриловой основе. В данном патенте описан один особенно эффективный растворитель - триэтиленгликоль моноэтиловый эфир, который реализуется компанией «Олин» под торговой маркой Poly-solve ТЕ.

В патенте US 5609693 указано, что рабочая температура, необходимая для удаления вещества Eudragit L составом, содержащим триэтиленгликоль моноэтиловый эфир, составляет не менее 90°С.

Известно, что оболочка для таблеток Eudragit L на основе акриловых полимеров содержит 10% гидрофильных групп, при этом оболочка Eudragit RS 30D содержит только 5% гидрофильных групп. Недостаток способа, описанного в патенте US 5609693, в том, что рабочая температура составляет 90°С, соответственно, способ очень энергозатратный; а эффективность удаления остатков менее гидрофильных акриловых полимеров, используемых в качестве оболочки для таблеток, низкая.

Что касается других компонентов, температура вспышки 2-этоксиэтанола составляет 44°С, а температура вспышки этиленгликоль монобутилового эфира составляет 67°С, он имеет сильный и резкий запах и считается токсичным веществом. Низкая температура вспышки несет опасность воспламенения концентрированного вещества, а резкий запах не будет приемлем для потребителей.

Ясно, что существует постоянная необходимость усовершенствования чистящего состава, используемого для удаления материалов оболочки на основе акриловых полимеров с емкостей и другого оборудования, используемого для нанесения оболочки таким образом, чтобы он был эффективным бри более низких рабочих температурах, содержал активный чистящий компонент с температурой вспышки более 70°С без резкого запаха, биоразлагаемый и не являющийся опасным для здоровья потребителей.

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к жидким чистящим составам для удаления полимерных материалов на акриловой основе, в состав которых входят:

- диэтиленгликоль монобутиловый эфир, и

- вода.

В соответствии с одним аспектом данный жидкий чистящий состав может быть чистящим составом для удаления полимерных материалов на акриловой основе, использующихся в качестве оболочек для таблеток, с поверхностей емкостей и другого оборудования, в состав которого входят:

- диэтиленгликоль монобутиловый эфир, и

- вода.

Полимерный материал на акриловой основе может представлять собой материал для оболочек для таблеток, расположенный на поверхности емкостей или другого технологического оборудования.

Температура вспышки диэтиленгликоль монобутилового эфира выше 70°С, он не обладает резким запахом, является биоразлагаемым и не является опасным для здоровья потребителей.

Как ни странно, было выявлено, что эффективная очистка с помощью чистящего состава, содержащего в качестве активного ингредиента диэтиленгликоль монобутиловый эфир, может достигаться в диапазоне температур от 23°С до 80°С. Предпочтительно использовать чистящий состав при повышенной температуре от 50°С до 75°С, либо от 60°С до 75°С, а наиболее предпочтительной температурой является 75°С.

В соответствии с одним аспектом данный жидкий чистящий состав для удаления полимерных материалов на акриловой основе, например, использующихся в качестве оболочек для таблеток, с поверхностей емкостей и другого оборудования, может не содержать гликольэфиры кроме диэтиленгликоль монобутилового эфира.

В соответствии с одним аспектом данный жидкий чистящий состав может не содержать гликольэфиры кроме диэтиленгликоль монобутилового эфира, а также не содержать 1,2-пропиленгликоля, дипропиленгликоля и бутилен дигликоля.

В соответствии с одним аспектом данный жидкий чистящий состав может не содержать гликольэфиры кроме диэтиленгликоль монобутилового эфира, а также не содержать 1,2-пропиленгликоля, дипропиленгликоля, бутилен дигликоля и моноспирта.

В соответствии с одним аспектом данный жидкий чистящий состав может не содержать гликольэфиры кроме диэтиленгликоль монобутилового эфира, а также не содержать 1,2-пропиленгликоля, дипропиленгликоля, бутилен дигликоля и силикатов.

В соответствии с одним аспектом данный жидкий чистящий состав может не содержать гликольэфиры кроме диэтиленгликоль монобутилового эфира, а также силикаты, моноспирты, такие, как этанол, изопропанол, 2-бутоксиэтанол, 1-деканол, бензиловый спирт и т.п., анионные ПАВ, 1,2-пропиленгликоль, дипропиленгликоль, бутиленгликоль, 1,3-бутандиол, 1,4-бутандиол и 2-бутеновую кислоту.

Более того, было, как ни странно, выявлено, что стабильность концентрированного состава и его чистящие способности можно улучшить путем добавления в чистящий состав лимонной кислоты. Например, более высокая концентрация диэтиленгликоль монобутилового эфира может привести к заметному помутнению чистящего состава. Кроме того, лимонная кислота дает и поддерживает чистый раствор, то есть бесцветный раствор как концентрированного, так и разбавленного чистящего состава.

Более того, для корректировки уровня рН чистящего состава также может быть добавлена лимонная кислота, предпочтительно безводная лимонная кислота.

В соответствии с другим аспектом чистящий состав включает в себя:

- диэтиленгликоль монобутиловый эфир,

- как минимум одну органическую кислоту от С2 до С10, предпочтительно лимонную кислоту, и

- воду.

Очищающая способность чистящего состава и/или прозрачность раствора может быть улучшена, если массовый процент а) диэтиленгликоль монобутилового эфира и б) как минимум одной органической кислоты от С2 до С10, предпочтительно лимонной кислоты, будет откорректирован до определенного значения.

В соответствии с одним аспектом чистящий состав может включать в себя следующие компоненты: а) диэтиленгликоль монобутилового эфира и б) как минимум одной органической кислоты от С2 до С10, предпочтительно лимонной кислоты, в массовом соотношении веществ а) и б), основанном на общей массе чистящего состава: от 150 к 1 до 30 к 1, предпочтительно от 100 к 1 до 40 к 1, более предпочтительно от 95 к 1 до 60 к 1, еще более предпочтительно от 90 к 1 до 70 к 1, а наиболее предпочтительно от 85 к 1 до 80 к 1.

При разработке чистящего состава могут добавляться другие ингредиенты. Например, могут быть добавлены ПАВ для улучшения растворимости, очищающей и эмульгирующей способности чистящего состава. Для умягчения воды также может быть добавлен хелатирующий агент. Может быть добавлено эмульгирующее вещество для улучшения растворяющей способности растворителей и других исходных веществ. Более того, для улучшения совместимости материалов может быть добавлен ингибитор коррозии.

В соответствии с одним аспектом чистящий состав может включать в себя:

- диэтиленгликоль монобутиловый эфир,

- как минимум одну органическую кислоту от С2 до С10, предпочтительно лимонную кислоту,

- как минимум одно неионогенное ПАВ, преимущественно С12-С14 этоксилат жирного спирта, С4-алкилэфир, содержащий 10 единиц этиленоксида, и наиболее предпочтительно - этоксибутилэфир лаурилового жирного спирта, содержащий 10 единиц этиленоксида,

- дополнительно как минимум один связывающий реактив, предпочтительно теранатрий N,N-бис (карбоксилатметил)-L-глутамат (GLDA),

- дополнительно как минимум один ингибитор коррозии, предпочтительно метилдигидрофосфат и/или метил-1Н-бензотриазол, и

- воду.

Термины и определения

Для того чтобы лучше понять данное изобретение, необходимо дать определение следующим терминам.

В контексте данного документа «материалы на акриловой основе», а также «материалы для оболочки таблеток на акриловой основе» - это полимеры, полученные из одного или более мономеров акриловой кислоты, эфиров акриловой кислоты, метакриловой кислоты и/или эфиров метакриловой кислоты, предпочтительно из метакриловой кислоты и/или эфиров метакриловой кислоты, а также из их смеси. Молекулярная масса данных полимеров может колебаться в широком диапазоне, однако, предпочтительно использовать полимеры со средней молекулярной массой от 1000 до 10000000,

предпочтительно от 5000 до 1000000, более предпочтительно от 10000 до 500000, еще более предпочтительно от 20000 до 250000, еще более предпочтительно от 25000 до 100000 и наиболее предпочтительно от 30000 до 50000. Стандартный способ испытаний для определения средней молекулярной массы и молекулярно-массового распределения данных полимеров на акриловой основе - жидкостная вытеснительная хроматография (гельпроникающая хроматография - ГПХ) - в соответствии с ASTM D 3536-91, (1991).

В контексте данного документа «массовый процент», «массовый %», «процент по массе» и «% масс.» и другие варианты данного термина относятся к составу, компоненту, веществу или реактиву и определяются как вес данного состава, компонента, вещества или реактива чистящего состава, деленная на общий вес чистящего состава или применяемого состава и умноженная на 100. Разумеется, общее весовое процентное содержание всех компонентов, веществ или реактивов в чистящем составе или в применяемом составе выбирается таким образом, чтобы оно не превышало 100% масс.

Разумеется, что термин «процент», знак «%» и т.п., используются в данном документе как синонимы терминов «весовой процент» и «% масс.» и т.п.

В контексте данного документа термин «» относится к колебанию численной величины, которое может возникнуть, например, из-за различных процедур измерения или подачи жидкостей, используемых при фактическом изготовлении чистящих составов, из-за неизбежных ошибок в данных процедурах, из-за различий в производственном процессе, из-за разных источников и степени чистоты ингредиентов, используемых для изготовления составов, различных способик производства и т.п. Термин «» также относится к величинам, которые отличаются из-за разных условий равновесного состояния для чистящего состава, возникающих вследствие различий в исходной смеси.

Независимо от того, стоит ли перед численными величинами термин «», пункты формулы изобретения включают в себя эквиваленты количественным значениям.

Следует заметить, что формы терминов в единственном числе, используемые в данном описании и пунктах формулы изобретения, имеют и формы множественного числа, если содержание документа прямо не говорит об обратном.

Также следует заметить, что термин «или» обычно используется в значении «и/или», если содержание документа прямо не говорит об обратном.

Активный компонент чистящего средства для удаления полимерных материалов оболочки на акриловой основе

Активным компонентов чистящего средства является диэтиленгликоль монобутиловый эфир. Диэтиленгликоль монобутиловый эфир обеспечивает отличную очищающую способность при более низких температурах, например, в диапазоне температур от 23°С до 80°С; предпочтительно использовать чистящий состав при повышенной температуре от 50°С до 75°С, либо от 60°С до 75°С, а наиболее предпочтительной температурой является 75°С.

Более того, температура вспышки диэтиленгликоль монобутилового эфира выше 70°С, он не обладает резким запахом, является биоразлагаемым и не является опасным для здоровья потребителей.

Кроме того, при наличии органической кислоты от С2 до С10, массовое соотношение а) диэтиленгликоль монобутилового эфира и б), органической кислоты от С2 до С8, предпочтительно лимонной кислоты, составляет от 150 к 1 до 30 к 1, предпочтительно от 100 к 1 до 40 к 1, более предпочтительно от 95 к 1 до 60 к 1, еще более предпочтительно от 90 к 1 до 70 к 1, и наиболее предпочтительно от 85 к 1 до 80 к 1 в зависимости от общей массы чистящего состава.

Концентрированный чистящий состав может включать в себя от 50% масс, до 90% масс., предпочтительно от 60% масс. до 85% масс. более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира, в зависимости от общей массы чистящего состава.

Разбавленный чистящий состав, также называемый готовым раствором, может включать в себя от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира, в зависимости от общей массы чистящего состава.

Органическая кислота от С2 до С10

В чистящий состав может быть включен любой из компонентов карбоновых кислот С2 до С10. Такие компоненты включают в себя как сами карбоновые кислоты от С2 до С10, кислые соли таких карбоновых кислот С2 до С10, а также их смеси. Такие карбоновые кислоты от С2 до С10 имеют функциональные возможности как минимум одной карбоновой кислоты, а предпочтительнее - функциональные возможности двух и более карбоновых кислот. Компонент, представляющий собой карбоновую кислоту от С2 до С10 - это предпочтительно поликарбоновая кислота, имеющая от одного до десяти атомов углерода, предпочтительно от трех до шести атомов углерода, в молекуле. Важно, что если используется соль карбоновой кислоты от С2 до С10, значение рН концентрированного чистящего состава может изменяться от рН 4,5 до рН 4,3, а для разбавленного чистящего состава значение рН может изменяться от рН 4,5 до рН 6,0 в зависимости от чистящего состава, чтобы облегчить удаление полимерного материала на акриловой основе.

Примеры компонентов карбоновых кислот, используемых для существующих чистящих составов, включают в себя органические кислоты от С2 до С10 из группы, включающей в себя уксусную кислоту, пропионовую кислоту, изопропионовую кислоту, бутановую кислоту, пентановую кислоту, гексановую кислоту, гептановую кислоту, октановую кислоту, нонановую кислоту, декановую кислоту, гликолевую кислоту, лимонную кислоту, молочную кислоту, винную кислоту, фумаровую кислоту, яблочную кислоту, итаконовую кислоту, аскорбиновую кислоту, бензойную кислоту, салициловую кислоту, янтарную кислоту, при этом наиболее предпочтительно использовать лимонную кислоту.

Концентрированный чистящий состав может включать в себя от 0 % масс. до 5% масс. предпочтительно от 0,5% масс. до 3% масс., более предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс. до 1.8% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты, в зависимости от общей массы чистящего состава.

Разбавленный чистящий состав, также называемый готовым раствором, может включать в себя от 0% масс. до 0,1% масс., предпочтительно от 0,01% масс. до 0,06% масс., более предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты, в зависимости от общей массы чистящего состава.

Поверхностно-активное вещество

Чистящий состав может включать в себя неионогенные ПАВ, катионные ПАВ, амфотерные ПАВ, а также их смеси. ПАВ могут быть добавлены для снижения поверхностного натяжения, а также для улучшения растворимости, очищающей и эмульгирующей способности чистящего состава.

В контексте данного документа термин «ПАВ» относится к любым веществам, которые снижают поверхностное натяжение жидкости, например, воды. Примеры ПАВ, пригодных для применения в существующих чистящих составах, описаны ниже. В одном из вариантов осуществления настоящего изобретения ПАВ могут быть выбраны из группы, включающей в себя неионогенные, катионные, амфотерные, цвиттерионное ПАВ, а также их комбинации.

Отсутствие в чистящем составе анионных ПАВ наиболее предпочтительно.

Неионогенное поверхностно-активное вещество

Примерами неионогенных ПАВ, которые могут быть использованы в чистящих составах, являются алкоксилированные, преимущественно этоксилированные или этоксилированные и пропоксилированные алкиловые сложные эфиры жирной кислоты, преимущественно содержащие от одного до четырех атомов углерода в алкильной цепи, более конкретно - метиловые эфиры жирных кислот.

Другие ПАВ включают в себя этоксилированные амиды длинноцепочных жирных кислот, у которых жирная кислота состоит из 8-20 атомов углерода, а амидная группа этоксилирована 1-20 единицами этиленоксида.

Следующий класс неионогенных ПАВ, которые могут использоваться в чистящих составах, - алкилполигликозиды (АПГ). Подходящие алкилполигликозиды соответствуют общей формуле RO(G)z, где R - линейный или разветвленный, особенно с разветвлением в виде 2-метил радикала, насыщенный или ненасыщенный алифатический радикал, содержащий от 4 до 22, а предпочтительно от 6 до 18 атомов углерода, a G - гликозид, включающий в себя пять или шесть атомов углерода, предпочтительно глюкоза. Степень олигомеризации z - это число от 1,0 до 4,0, предпочтительно от 1,1 до 1,4.

Кроме того, также могут быть использованы неионогенные ПАВ, полученные при конденсации этиленоксида с веществом, полученным в результате реакции пропиленоксида и этилендиамина. Например, есть соединения, содержащие от 40% до 80% масс. полиоксиэтилена, с молекулярной массой от 5000 до 11000, полученные в результате реакции групп этиленоксида с гидрофобным основанием, являющимся продуктом реакции этилендиамина и избыточного количества пропиленоксида, при этом молекулярная масса основания составляет 2500-3000.

Применяемые неионогенные ПАВ включают в себя полиоксиэтилен-полиоксипропиленовые конденсаты, которые продаются компанией «БАСФ» под торговой маркой Pluronic, полиоксиэтиленовые конденсаты алифатических спиртов / конденсаты этиленоксида, имеющие в своем составе от 1 до 30 моль этиленоксида на моль кокосового спирта; этоксилированные длинноцепочечные спирты, которые реализуются компанией «Шелл Кемикал Ко.» под торговой маркой Neodol, полиоксиэтиленовые конденсаты сорбитана и жирных кислот, алканоламидов, например, моноалканоламидов, диалканоламидов, и этоксилированные алканоламиды, например, моноэтаноламид кокосового масла, лауриновый изопропаноламид и лауриновый диэтаноламид; а также аминоксиды, например, додецилдиметиламин оксид.

Неионогенные ПАВ, которые могут быть использованы в чистящих составах, включают в себя ПАВ на основе полиалкиленоксида (также известны как полиоксиалкиленовые ПАВ или полиалкиленгликолевые ПАВ). Подходящие ПАВ на основе полиалкиленоксида включают в себя полиоксипропиленовые ПАВ и полиоксипропиленгликолевые ПАВ. Подходящие ПАВ данного типа являются синтетическими органическими полиоксипропилен (ПО)/полиоксиэтиленовыми (ЭО) блок-сополимерами. Такие полимеры включают в себя диблок-сополимеры, состоящими из блока ПО блока и ЭО блока, либо центральный блок полиоксипропиленовых (ПО) единиц и блоки полиоксиэтилена (ЭО), привитые к полиоксипропиленовому блоку, либо центральный блок из ЭО с привитыми ПО блоками. Более того, в молекулах такого ПАВ могут быть дополнительные блоки либо полиоксиэтилена, либо полиоксипропилена. Диапазон подходящих средних молекулярных масс пригодных ПАВ может быть от 1000 до 40000, массовое процентное содержание этиленоксида может быть 8-10% масс.

Полиэтиленгликоль, пригодный для применения в чистящем составе, может иметь среднюю молярную массу (ММ) в диапазоне от 4000 до 12000, предпочтительно от 6000 до 10000 и наиболее предпочтительно от 7000 до 8000. Полиэтиленгликоль, который может применяться, реализуется, например, компанией «БАСФ» под торговой маркой PLURIOL®.

Таким образом, чистящий состав может включать в себя как минимум один полиэтиленгликоль, предпочтительно полиэтиленгликоль со средней молярной массой от 4000 до 12000, и наиболее предпочтительно - полиэтиленгликоль со средней молярной массой 8000.

Более того, примерами неионогенных ПАВ являются алкилфенолалкоксилаты и аминоксиды, такие как алкил диметиламин оксид или бис (2-гидроксиэтил) алкиламин оксид.

В наиболее предпочтительном варианте чистящий состав может включать в себя как минимум одно неионогенное ПАВ, предпочтительно один алкилполигликозид от C4 до C18 или их комбинацию, предпочтительно как минимум один алкилполигликозид от С8 дл С16, а наиболее предпочтительно - смесь алкилполигликозидов от С8 до С16.

Наиболее предпочтительны неионогенные ПАВ, выбранные из групп, включающих в себя:

(i) С12-18 алкилполиэтиленгликолевые и полипропиленгликолевые эфиры, имеющие от 1 до 8 моль единиц этиленоксида и 8 моль единиц пропиленоксида,

(i) С12-18 алкилполиэтилен полибутиленгликолевые эфиры, имеющие от 1 до 8 моль единиц этиленоксида и 8 моль единиц бутиленоксида,

(iii) алкил полиалкиленгликолевые смешанные эфиры с замкнутым циклом,

(iv) С8-14 алкил полиглюкозиды со степенью полимеризации от 1 до 4,

(v) С12-14 алкилполиэтиленгликоли, имеющие от трех до восьми единиц этиленоксида,

(vi) глюкамиды,

(vii) гидрокси смешанные эфиры,

(viii) алкоксилаты жирного спирта,

(ix) наиболее предпочтительными являются C8-C18 алкоксилаты жирного спирта, С2-С6 алкиловый эфир, имеющий от 3 до 15 единиц этиленоксида и/или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида и/или пропиленоксида,

(х) жирный спирт C8-C18, С2-С10 алкил полигликозиды и их смеси, при этом наиболее предпочтительным является этоксибутилэфир лаурилового жирного спирта, имеющий 10 единиц этиленоксида.

Чистящий состав, предпочтительно в форме концентрата, может включать в себя как минимум один неионогенный ПАВ от 0% масс. до 5% масс., предпочтительно от 0,35% масс. до 3,5% масс., более предпочтительно от 0,7% масс. до 2,8% масс., и наиболее предпочтительно от 1,4% масс. до 2% масс., предпочтительно С8-C18 алкоксилаты жирного спирта, С2-С6 алкилэфир, имеющий от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилат жирного спирта, С4-алкиловый эфир, имеющий 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфир лаурилового жирного спирта, имеющий 10 единиц ЭО, в зависимости от общей массы чистящего состава.

Разбавленный чистящий состав может включать в себя как минимум один неионогенный ПАВ от 0% масс. до 0,1% масс., предпочтительно от 0,007% масс. до 0,07% масс., более предпочтительно от 0,014% масс. до 0,06% масс., и наиболее предпочтительно от 0,028% масс. до 0,04% масс., предпочтительно C8-C18 алкоксилаты жирного спирта, С2-С6 алкилэфир, имеющий от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилат жирного спирта, С4-алкиловый эфир, имеющий 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфир лаурилового жирного спирта, имеющий 10 единиц ЭО, в зависимости от общей массы чистящего состава.

Катионные поверхностно-активные вещества

Чистящий состав может включать в себя катионные ПАВ. Катионные ПАВ могут быть добавлены для придания дезинфицирующих свойств, для снижения поверхностного натяжения, для улучшения растворимости, очищающей и эмульгирующей способности чистящего состава.

Катионные ПАВ, которые могут быть использованы в чистящем составе, включают в себя амины, такие как первичные, вторичные и третичные моноамины с C1-8 алкиловими и алкениловыми цепями, этоксилированные алкиламины, алкоксилаты этилендиамина, имидазолы, такие как 1-(2-гидроксиэтил)-2-имидазолин, 2-алкил-1-(2-гидроксиэтил)-2-имидазолин и им подобные, полисульфонатные аммониевые соли, например, ПАВ на основе алкил полисульфонат хлорида аммония, такие как n-алкил (С12-С18) диметилбензил хлорид аммония, n-тетрадецилдиметиламмония хлорида моногидрат и замещенный нафтиленом полисульфонат хлорида аммония, например, диметил-1-нафтилметилхлорид аммония, но не ограничиваются ими. Подходящие катионные ПАВ включают в себя четвертичные соединения аммония, имеющие формулу RR'R''R'''N+X-, где R, R', R'' и R''' - каждый из С1-С24 алкиловых, арильных или алкиларильных групп, которая может дополнительно содержать один или более гетероатом Р, О, S или N, а X-F, Cl, Br, I или алкилсульфат.

Другие предпочтительные катионные ПАВ включают в себя этоксилированные и/или пропоксилированные алкиловые амины, диамины или триамины.

Каждый из R, R', R'' и R''' может независимо друг от друга включать в себя, отдельно или в комбинации, заместители, состоящие из 6-24 атомов углерода, предпочтительно от 14 до 2 4 атомов углерода, еще более предпочтительно - от 16 до 24 атомов углерода.

Каждый из R, R', R'' и R''' может независимо друг от друга быть линейным, циклическим, разветвленным, насыщенным или ненасыщенным, а также может включать в себя гетероатомы, такие как кислород, фосфор, серу и азот. Любые два из R, R', R'' и R''' могут формировать циклическую группу. Любые три из R, R', R'' и R''' могут независимо друг от друга быть водородом. X предпочтительно является противоионом и, предпочтительно, противоионом, не представляющим собой фторид. Примеры противоионов: хлорид, бромид, метосульфат, этосульфат, сульфат и фосфат.

В варианте осуществления изобретения четвертичное соединение аммония включает в себя алкил этоксилированные и/или пропоксилированные четвертичные соли аммония (или амины).

Предпочтительно алкиловые группы включают в себя от 6 до 22 атомов углерода, и могут быть как насыщенными, так и ненасыщенными. Степень этоксилирования обычно составляет от 2 до 20, и/или степень пропоксилирования - от 0 до 30.

В варианте осуществления изобретения четвертичное соединение аммония включает в себя алкиловую группу, содержащую от 6 до 22 атомов углерода, а степень этоксилирования - от 2 до 20. Предпочтительное катионное ПАВ реализуется компанией «Акзо-Нобель» под названием Berol 563.

В чистящий состав, предпочтительно в концентрированном виде, может входить как минимум одно катионное ПАВ от 0% масс. до 5% масс., предпочтительно от 0,35% масс. до 3,5% масс., более предпочтительно от 0,7% масс. до 2,8% масс. и наиболее предпочтительно от 1,4% масс. до 2% масс. в зависимости от общей массы чистящего состава.

Разбавленный чистящий состав может включать в себя как минимум одно катионное ПАВ от 0% масс. до 0,1% масс., предпочтительно от 0,007% масс. до 0,07% масс., более предпочтительно от 0,014% масс. до 0,06% масс. и наиболее предпочтительно от 0,028% масс. до 0,04% масс. в зависимости от общей массы чистящего состава.

Следует понимать, что предпочтительно не добавлять катионные ПАВ в чистящий состав.

Амфотерные поверхностно-активные вещества

Амфотерные ПАВ также могут быть добавлены для снижения поверхностного натяжения, для улучшения растворимости, очищающей и эмульгирующей способности чистящего состава. Подходящие амфотерные ПАВ включают в себя бетаины, имидазолоны и пропионаты, но не ограничиваются ими. Подходящие амфотерные ПАВ включают в себя сульфобетаины, амфопропионаты, амфодипропионаты, аминопропионаты, аминодипропионаты, амфоацетаты, амфодиацетаты и амфогидроксипропилсульфонаты, но не ограничиваются ими. В концентрированный чистящий состав может входить, как минимум, одно амфотерное ПАВ; амфотерное ПАВ может быть включено в количестве от 0 % масс. до 5% масс., предпочтительно от 0,35% масс. до 3,5% масс., более предпочтительно от 0,7% масс. до 2,8% масс. и наиболее предпочтительно от 1,4% масс. до 2% масс. в зависимости от общей массы чистящего состава.

Разбавленный чистящий состав может включать в себя как минимум одно амфотерное ПАВ от 0% масс. до 0,1% масс., предпочтительно от 0,007% масс. до 0,07% масс., более предпочтительно от 0,014% масс. до 0,06% масс. и наиболее предпочтительно от 0,028% масс. до 0,04% масс. в зависимости от общей массы чистящего состава.

Следует понимать, что предпочтительно не добавлять амфотерные ПАВ в чистящий состав.

Связывающий реактив

Чистящий состав может дополнительно включать в себя как минимум один связывающий реактив из группы, состоящей из глюконата натрия, пентанатриевой соли диэтилентриамина пентауксусной кислоты, глюкогептоната натрия, солей этилендиаминтетрауксусной кислоты (ЭДТА), солей гидроксиэтилэтилендиаминтриуксусной кислоты, солей нитрилотрехуксусной кислоты, солей нитрилотрехуксусной кислоты (НТК), натриевой соли диэтанолглицина, динатриевой соли диэтанолглицина, солей соединений гидроксимонокарбоновых кислот, солей соединений гидроксикарбоновых кислот, солей аминов, содержащих карбоновые кислоты, теранатрий N,N-бис (карбоксилатметил)-L-глутамата (GLDA), гидроксиэтитэтилен-диаментриацетата, метилглициндиацетата, а также смесей этих соединений, при этом наиболее предпочтительно использовать теранатрий N,N-бис (карбоксилатметил)-L-глутамат.

Соответственно, в чистящий состав, предпочтительно в концентрированном виде, может входить как минимум один связывающий реактив от 0% масс. до 5% масс., предпочтительно от 0,05% масс. до 1% масс., более предпочтительно от 0,1% масс. до 0.6% масс. и наиболее предпочтительно от 0.2% масс. до 0,5% масс. в зависимости от общей массы чистящего состава, при этом предпочтительно использовать теранатрий N,N-бис (карбоксилатметил)-L-глутамат.

Соответственно, в чистящий состав, предпочтительно в разбавленном виде, может входить как минимум один связывающий реактив от 0% масс. до 0,1% масс., предпочтительно от 0,001% масс. до 0,02% масс., более предпочтительно от 0,002% масс. до 0,012% масс. и наиболее предпочтительно от 0.004% масс. до 0,01% масс. в зависимости от общей массы чистящего состава, при этом предпочтительно использовать теранатрий N,N-бис (карбоксилатметил)-L-глутамат.

Следует понимать, что предпочтительно не добавлять связывающие реактивы в чистящий состав.

Ингибитор коррозии

Чистящий состав может дополнительно включать в себя как минимум один ингибитор коррозии из группы, состоящей из силиката, силиката натрия, дисиликата натрия, ацетата кальция, хлорида кальция, глюконата кальция, фосфата кальция, бората кальция, карбоната кальция, цитрата кальция, лактата кальция, сульфата кальция, виннокислого кальция, бензотриазола, 1,2,3-бензотриазола или любой комбинации данных соединений, при этом более предпочтительным является использование как минимум одного бензотриазола, еще более предпочтительным является использование вещества Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительным является использование как минимум одного метил дигидрофосфата и/или метил-1Н-бензотриазола.

Вещество Polygon PCG 1419 содержит метилдигидрофосфат в качестве ингибитора коррозии, его реализацией занимается компания «Полигон Хеми АГ». Вещество Polygon PCG 1831 содержит метил-1Н-бензотриазол в качестве ингибитора коррозии, его реализацией занимается компания «Полигон Хеми АГ».

Соответственно, в чистящий состав, предпочтительно в концентрированном виде, может входить как минимум один ингибитор коррозии от 0% масс. до 3% масс., предпочтительно от 0,1% масс. до 2,5% масс., более предпочтительно от 0,5% масс. до 2% масс. и наиболее предпочтительно от 1% масс. до 1,5% масс. в зависимости от общей массы чистящего состава, при этом предпочтительно использовать бензотриазол, более предпочтительно использовать вещества Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно использовать как минимум один метил дигидрофосфат и/или метил-1Н-бензотриазол.

Соответственно, в чистящий состав, предпочтительно в разбавленном виде, может входить как минимум один ингибитор коррозии от 0% масс. до 0,06% масс., предпочтительно от 0,002% масс. до 0,05% масс., более предпочтительно от 0,01% масс., до 0,04% масс. и наиболее предпочтительно от 0,02% масс. до 0,03% масс. в зависимости от общей массы чистящего состава, при этом предпочтительно использовать бензотриазол, более предпочтительно использовать вещества Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно использовать как минимум один метил дигидрофосфат и/или метил-1Н-бензотриазол.

Следует понимать, что предпочтительно не добавлять ингибитор коррозии в чистящий состав.

Растворитель

Соответственно, чистящий состав содержит воду в качестве растворителя, при этом вода добавляется до 100% масс.

Дополнительные растворители

Чистящий состав может содержать дополнительные растворители, включая, моноспирты, такие как этанол, изопропанол, 2-бутоксиэтанол, 1-деканол, бензиловый спирт или их комбинации, но не ограничиваясь ими.

Дополнительный растворитель может быть добавлен до 100% масс.

Следует понимать, что предпочтительно не добавлять моноспирт в чистящий состав.

Следует понимать, что предпочтительно не добавлять дополнительный растворитель в чистящий состав.

Концентрат

Чистящий состав может быть представлен в концентрированной жидкой форме. Концентраты включают в себя жидкую среду, преимущественно воду, и относительно высокую концентрацию активного компонента или компонентов. Значение рН концентрированного чистящего состава может быть в диапазоне 4,5-4,3, а у разбавленного чистящего состава значение рН может быть откорректировано в диапазоне от 4,5 до 6,0. Концентрированный жидкий чистящий состав без С2-С10 органических кислот, предпочтительно без лимонной кислоты, может иметь диапазон значений рН от 7,5 до 11.

Так как растворитель, предпочтительно вода, добавляется до 100% масс. чистящего состава, при этом массовый процент компонентов основан на общей массе чистящего состава, а массовый процент всех компонентов чистящего состава выбирается таким образом, чтобы он не превышал 100% масс.

В соответствии с одним аспектом чистящий состав, преимущественно в концентрированной форме, может включать в себя от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира, при этом массовый процент компонентов зависит от общей массы чистящего состава.

В соответствии с одним вариантом осуществления изобретения, чистящие составы, предпочтительно в форме концентратов, могут включать в себя:

- от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира;

- от 0,5% масс. до 5% масс., предпочтительно от 3% масс. до 3% масс., более предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс. до 1.8% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с одним вариантом осуществления изобретения, чистящие составы, предпочтительно в форме концентратов, могут включать в себя:

- от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира;

- от 0,5% масс. до 3% масс., предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс. до 1.8% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0,35% масс. до 3,5% масс., предпочтительно от 0,7% масс. до 2,8% масс., и наиболее предпочтительно от 1,4% масс. до 2% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с одним вариантом осуществления изобретения, чистящие составы, предпочтительно в форме концентратов, могут включать в себя:

- от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира;

- от 0,5% масс. до 3% масс., предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс. до 1.8% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0,35% масс. до 3,5% масс., предпочтительно от 0,7% масс. до 2,8% масс., и наиболее предпочтительно от 1,4% масс. до 2% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0,05% масс. до 1% масс., предпочтительно от 0,1% масс. до 0,6% масс. и наиболее предпочтительно от 0,2% масс. до 0,5% масс. как минимум одного связывающего реактива, наиболее предпочтительно теранатрий N,N-бис (карбоксилатметил)-L-глутамата (GLDA), при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с одним вариантом осуществления изобретения, чистящие составы, предпочтительно в форме концентратов, могут включать в себя:

- от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира;

- от 0,5% масс. до 3% масс., предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс, до 1.8% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0,35% масс. до 3,5% масс., предпочтительно от 0,7% масс. до 2,8% масс., и наиболее предпочтительно от 1,4% масс. до 2% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0,1% масс. до 2,5% масс., более предпочтительно от 0,5% масс до 2% масс. и наиболее предпочтительно от 1% масс. до 1,5% масс. как минимум одного ингибитора коррозии предпочтительно бензотриазола, более предпочтительно веществ Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно - как минимум одного метил дигидрофосфата и/или метил-1Н-бензотриазола, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с одним вариантом осуществления изобретения, чистящие составы, предпочтительно в форме концентратов, могут включать в себя:

- от 50% масс. до 90% масс., предпочтительно от 60% масс. до 85% масс., более предпочтительно от 65% масс. до 80% масс. и наиболее предпочтительно от 70% масс. до 75% масс. диэтиленгликоль монобутилового эфира;

- от 0% масс. до 5% масс., предпочтительно от 0,5% масс. до 3% масс. более предпочтительно от 0,75% масс. до 2,5% масс., более предпочтительно от 1% масс. до 2% масс. и наиболее предпочтительно от 1.6% масс. до 1.8% масс. как минимум одной из органических кислот С2 до C8, предпочтительно лимонной кислоты;

- от 0% масс. до 5% масс., предпочтительно от 0,35% масс. до 3,5% масс., более предпочтительно от 0,7% масс. до 2,8% масс., и наиболее предпочтительно от 1,4% масс. до 2% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0% масс. до 5% масс., предпочтительно от 0,05% масс. до 1% масс., более предпочтительно от 0,1% масс. до 0.6% масс. и наиболее предпочтительно от 0.2% масс. до 0,5% масс. как минимум одного связывающего реактива, наиболее предпочтительно теранатрий N,N-бис (карбоксилатметил)-L-глутамата (GLDA);

- от 0% масс. до 3% масс., предпочтительно от 0,1% масс. до 2,5% масс., более предпочтительно от 0,5% масс. до 2% масс. и наиболее предпочтительно от 1% масс. до 1,5% масс. как минимум одного ингибитора коррозии, предпочтительно бензотриазола, более предпочтительно веществ Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно - как минимум одного метил дигидрофосфата и/или метил-1Н-бензотриазола;

- вода, добавляется до 100% масс., при этом массовый процент компонентов основан на общей массе чистящего состава, а массовый процент всех компонентов чистящего состава выбирается таким образом, чтобы он не превышал 100% масс.

Готовый состав

Чистящий состав также может также представлять собой растворенное вещество, или так называемый готовый состав.

Разбавленные составы могут быть приготовлены из концентратов, например, путем добавления воды, например, деионизированная вода, водопроводная вода и концентрат или концентраты. Так называемые готовые составы могут обрабатываться для снижения жесткости.

В разбавленный, предпочтительно водный жидкий чистящий состав добавляется источник кислотности и дополнительный растворитель, преимущественно вода, чтобы уровень рН был в диапазоне от 4,5 до 6,0 или от 5 до 5,5.

В соответствии с одним аспектом концентрированный чистящий состав можно разбавить с помощью растворителя, предпочтительно воды, от 1,0% масс. до 10% масс., предпочтительно от 2,0% масс. до 5,5% масс. разбавленного чистящего состава, также называемого готовым раствором.

Так как растворитель, предпочтительно вода, добавляется до 100% масс. чистящего состава, при этом массовый процент компонентов основан на общей массе чистящего состава, а массовый процент всех компонентов чистящего состава выбирается таким образом, чтобы он не превышал 100% масс.

Следует принимать во внимание, что фактическая концентрация компонентов в составе данного изобретения зависит от целевого применения состава.

В соответствии с одним аспектом чистящий состав можно разбавить с помощью как минимум одного растворителя, предпочтительно воды, 10-1000 раз, предпочтительно в 20-500 раз, более предпочтительно в 30-200 раз, более предпочтительно в 40-150 раз, и наиболее предпочтительно - в 50-100 раз для получения разбавленного чистящего состава.

Разбавленные чистящие составы могут включать в себя от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира, при этом массовый процент компонентов основан на общей массе чистящего состава.

В соответствии с одним аспектом разбавленные составы могут включать в себя:

- от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира;

- от 0,01% масс. до 0,06% масс., предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с другим аспектом разбавленный состав может включать в себя:

- от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира;

- от 0,01% масс. до 0,06% масс., предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до C8, предпочтительно лимонной кислоты;

- от 0,007% масс. до 0,07% масс., предпочтительно от 0,014% масс. до 0,06% масс., и наиболее предпочтительно от 0,028% масс. до 0,04% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с другим аспектом разбавленные составы могут включать в себя:

- от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира;

- от 0,01% масс. до 0,06% масс., предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0,007% масс. до 0,07% масс., предпочтительно от 0,014% масс. до 0,06% масс., и наиболее предпочтительно от 0,028% масс. до 0,04% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0,001% масс. до 0,02% масс., предпочтительно от 0,002% масс до 0,012% масс. и наиболее предпочтительно от 0,004% масс. до 0,01% масс. как минимум одного связывающего реактива, наиболее предпочтительно теранатрий N,N-бис (карбоксилатметил)-L-глутамата (GLDA), при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с другим аспектом разбавленные составы могут включать в себя:

- от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира;

- от 0,01% масс. до 0,06% масс., предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0,007% масс. до 0,07% масс., предпочтительно от 0,014% масс. до 0,06% масс., и наиболее предпочтительно от 0,028% масс. до 0,04% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно - этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0,002% масс. до 0,05% масс., более предпочтительно от 0,01% масс. до 0,04% масс. и наиболее предпочтительно от 0,02% масс. до 0,03% масс. как минимум одного ингибитора коррозии предпочтительно бензотриазола, более предпочтительно веществ Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно - как минимум одного метил дигидрофосфата и/или метил-1Н-бензотриазола, при этом массовый процент всех компонентов зависит от общей массы чистящего состава.

В соответствии с другим аспектом разбавленный чистящий состав может включать в себя:

- от 1% масс. до 2% масс., предпочтительно от 1.2% масс. до 1.8% масс., более предпочтительно от 1.3% масс. до 1.6% масс. и наиболее предпочтительно от 1,4% масс. до 1,5% масс. диэтиленгликоль монобутилового эфира;

- от 0% масс. до 0,1% масс., предпочтительно от 0,01% масс. до 0,06% масс., более предпочтительно от 0,015% масс. до 0,05% масс., более предпочтительно от 0,02% масс. до 0,04% масс. и наиболее предпочтительно от 0,03% масс. до 0,04% масс. как минимум одной из органических кислот С2 до С8, предпочтительно лимонной кислоты;

- от 0% масс. до 0,1% масс., предпочтительно от 0,007% масс. до 0,07% масс., более предпочтительно от 0,014% масс. до 0,06% масс., и наиболее предпочтительно от 0,028% масс. до 0,04% масс. как минимум одного неионогенного ПАВ, предпочтительно C8-C18 алкоксилатов жирного спирта, С2-С6 алкилэфира, имеющего от 3 до 15 единиц этиленоксида или пропиленоксида, предпочтительно от 5 до 10 единиц этиленоксида или пропиленоксида, более предпочтительно - С12-С14 этоксилата жирного спирта, С4-алкилового эфира, имеющего 10 единиц этиленоксида, а наиболее предпочтительно этоксибутилэфира лаурилового жирного спирта, имеющего 10 единиц ЭО;

- от 0% масс. до 0,1% масс., предпочтительно от 0,001% масс. до 0,02% масс., более предпочтительно от 0,002% масс. до 0,012% масс. и наиболее предпочтительно от 0.004% масс. до 0,01% масс. как минимум одного связывающего реактива, наиболее предпочтительно теранатрий N,N-бис (карбоксилатметил)-L-глутамата (GLDA);

- от 0% масс. до 0,06% масс., предпочтительно от 0,002% масс до 0,05% масс., более предпочтительно от 0,01% масс. до 0,04% масс. и наиболее предпочтительно от 0,02% масс. до 0,03% масс. как минимум одного ингибитора коррозии, предпочтительно бензотриазола, более предпочтительно веществ Polygon PCG 1419 и/или Polygon PCG 1831, а наиболее предпочтительно - как минимум одного метил дигидрофосфата и/или метил-1Н-бензотриазола;

- вода, добавляется до 100% масс., при этом массовый процент компонентов основан на общей массе чистящего состава, а массовый процент всех компонентов чистящего состава выбирается таким образом, чтобы он не превышал 100% масс.

Использование дезинфицирующего состава

Данный чистящий состав может использоваться для удаления полимерных (покрывающих) или полимерных материалов на акриловой основе с поверхностей, например, с твердых поверхностей и/или мягких поверхностей, предпочтительно полимерных покрывающих материалов на акриловой основе, например, полимерных оболочек таблеток на акриловой основе с емкостей и другого оборудования, используемого при применении данных материалов. Различные полимерные материалы на акриловой основе служат для отсроченного высвобождения лекарственных веществ, например, для отсроченного высвобождения в тонком кишечнике, а также для покрытия материалов, например, пищевых продуктов для потребления человеком и животными. Во время производства такой продукции, покрытой оболочкой, само технологическое оборудование часто покрывается такими полимерными материалами. Во время обычного процесса очистки часть оборудования выводится из эксплуатации и обрабатывается с целью удаления полимерного материала на акриловой основе, расположенного на поверхностях, например, на внутренних поверхностях оборудования.

Преимуществом использования чистящего состава является то, что ввиду его лучшей чистящей способности очищаемое оборудование может оставаться на месте, и его не нужно разбирать.

Способ удаления полимерного материала на акриловой основе с поверхности включает в себя следующие этапы: 1) контакт данного полимерного материала на акриловой основе, расположенного на очищаемой поверхности, с чистящим составом и б) удаление данного полимерного материала на акриловой основе с чистящим составом с поверхности.

Полимеры на акриловой основе, также называемые полимерными материалами, которые нужно удалить с помощью чистящего состава, могут быть выбраны из большого количества таких материалов.

Особенно применяемыми являются полимеры на акриловой основе, которые используются в качестве оболочек для отсроченного высвобождения лекарственных веществ, например, для отсроченного высвобождения в кишечнике. Такие вещества предпочтительно являются анионными.

Одним из очень полезных классов материалов на акриловой основе являются полимеры, полученные из одного или более мономеров акриловой кислоты, эфиров акриловой кислоты, метакриловой кислоты и/или эфиров метакриловой кислоты, предпочтительно из метакриловой кислоты и/или эфиров метакриловой кислоты, а также из их смеси.

Из эфиров метакриловой кислоты, которые могут быть использованы в качестве мономеров, метиловый эфир метакриловой кислоты образует полимерные материалы на акриловой основе, которые очень эффективно удаляются с помощью чистящего состава. Полимерные материалы на акриловой основе могут быть нерастворимыми в буферных водных растворах при рН 5 или ниже. Полимерные материалы на акриловой основе могут включать в себя пластифицирующий компонент в таком количестве, которое позволяет увеличить эластичность оболочки лекарственного препарата, изготовленной из таких материалов. Примерами используемых пластифицирующих компонентов являются полиэтиленгликоли, дибутилфталат, глицерина триацетат, касторовое масло, 1,2-пропиленгликоль, эфиры лимонной кислоты, такие как триэтилцитрат, и их смеси.

Полимеры на акриловой основе, применяемые в фармацевтике, включают в себя поли(мет)акрилаты. Такие поли(мет)акрилаты, например, известны в фармацевтической промышленности по всему миру под торговой маркой Eudragit® компании «Эвоник Индастриз». Под торговой маркой Eudragit® выпускается большое количество поли(мет)актилатов, например, группы Eudragit® L и Eudragit® R, а именно, Eudragit® RS 30 D, в состав которого входят 5% гидрофильных групп, и Eudragit® RL 30 D, в состав которого входят 10% гидрофильных групп.

В одном общем варианте осуществления данного изобретения способы удаления таких полимерных материалов на акриловой основе, расположенных на поверхности, представляют собой контакт данных материалов с чистящим составом, предпочтительно с разбавленным чистящим составом.

Чистящий состав используется в таком количестве, которое эффективно для уменьшения адгезии между полимерным материалом на акриловой основе и поверхностью, на которой расположен материал, а также для повышения растворимости полимерного материала на акриловой основе. Каждый компонент таких составов преимущественно является растворимым в чистящем составе.

Чистящие составы, используемые в настоящее время, могут контактировать с полимерными материалами на акриловой основе, расположенными на поверхности оборудования, при условиях, эффективных для удаления таких полимерных материалов. Хотя чистящие составы могут быть использованы при температуре в помещении от 23°С до 75°С; предпочтительно использовать чистящие составы при повышенной температуре, предпочтительно в диапазоне от 50°С до 80°С, более предпочтительно в диапазоне от 60°С до 75°С, и наиболее предпочтительно - 75°С во время контакта. Для того, чтобы достичь таких повышенных температур, желательно пропустить состав, например, через теплообменник перед его введением в очищаемое оборудование.

Время контакта может очень сильно различаться в зависимости от, например, самого состава и условий контакта, а также от применяемого устройства для удаления. Предпочтительное время контакта - от 30 секунд до двух часов или от одной минуты до одного часа, а наиболее предпочтительное - от 10 до 30 минут. Кроме того, чистящий состав может использоваться как однократно, то есть состав проходит через очищаемое оборудование один раз, так и рециркулировать, то есть несколько раз возвращаться в очищаемое оборудование.

В особенно полезном варианте осуществления изобретения чистящий состав на первом этапе задействуется однократно на период времени предпочтительно от 1 до 30 минут, более предпочтительно от 5 до 20 минут, и еще более предпочтительно - от 10 до 15 минут.

В соответствии с одним аспектом, на следующем этапе чистящий состав может рециркулировать через очищаемое оборудование, предпочтительно в течение от 30 секунд до двух часов, или от одной минуты до одного часа, более предпочтительно от 10 до 30 минут или более. Во время первого этапа с помощью чистящего состава с поверхности или поверхностей очищаемого оборудования удаляются относительно большие частицы полимерного материала на акриловой основе. Для того чтобы избежать проблем, связанных с обслуживанием оборудования, вторичным загрязнением, а также других сложностей, данные относительно большие частицы удаляются вместе с чистящим составом, в котором они находятся. После первого этапа большая часть, но не весь полимерный материал на акриловой основе растворяется в чистящем составе. Для того чтобы извлечь больше выгоды от растворимости полимерного материала на акриловой основе в чистящем составе, а также чтобы поддержать повышенную температуру чистящего состава, во время, например, второго этапа чистящий состав, содержащий полимерный материал на акриловой основе, может рециркулировать или повторно вводиться в очищаемое оборудование, предпочтительно через теплообменник, до тех пор пока не будет достигнута желаемая степень удаления полимерного материала на акриловой основе.

После достижения достаточной степени удаления материала очищаемый участок оборудования предпочтительно промыть водой, более предпочтительно - деионизированной водой, во время подготовки к возвращению оборудования в эксплуатацию.

Следующие неограничивающие примеры демонстрируют преимущества данного изобретения.

ПРИМЕРЫ

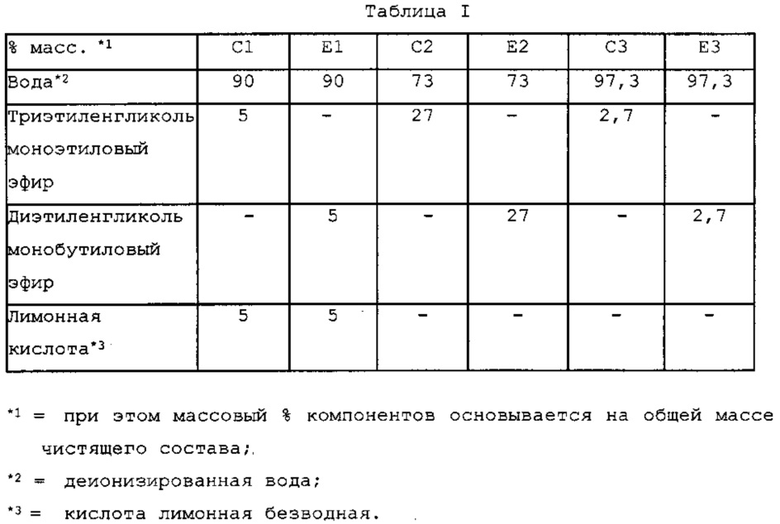

Примеры Е1-Е3 и С1-С3

Составы, показанные в примерах E1-Е3 данного изобретения, и в сравнительных примерах C1-С3 были приготовлены путем смешивания компонентов, как показано в таблице I, приведенной ниже.

Шесть стальных пластин размерами 100 мм × 50 мм × 1,0 мм из мягкой стали были смочены 2 мл водной суспензией, содержащей 30% масс, вещества Eudragit® RS 30D*, которое является анионным полимером, синтезированным из метакриловой кислоты и метилового эфира метакриловой кислоты, содержащее 5% гидрофильных групп. 2 мл водной суспензии, содержащей испытательный раствор Eudragit® RS 30D, расположены на участке 7 мм × 50 мм в нижней части верхней наружной поверхности пластины, при этом в верхней части верхней наружной поверхности пластины на площади 3 мм × 50 мм водная суспензия испытательного раствора отсутствует. После нанесения раствора пластины высыхали в течение приблизительно 15 часов при температуре 23°С.

*Водный испытательный раствор Eudragit RS 30 D приготовлен путем добавления 30% активного вещества и 20% пластификатора триэтилцитрата.

Полимер Eudragit® RS 30D реализуется компанией «Ром Фарма» (производится компанией «Эвоник Индастриз») под торговой маркой Eudragit® RS 30D и используется в качестве кишечнорастворимой оболочки в фармацевтической промышленности. Вещество Eudragit® RS 30D, содержащее 5% гидрофильных групп, было использовано вместо вещества Eudragit L, содержащего 10% гидрофильных групп, так как Eudragit® RS 30D является менее растворимым, и его сложнее удалять ввиду худших гидрофильных свойств.

Мягкая сталь - это углеродистая сталь, обычно содержащая не более 0,25% масс. углерода, от 0,4% масс. до 0,7% масс. марганца, от 0,1% масс. до 0,5% масс. кремния, а также следы других элементов, например, фосфора.

Шесть стальных пластин из мягкой стали, покрытых веществом, описанным выше, были отдельно друг от друга помещены в лабораторные стаканы, содержащие 900 мл деионизированной воды и разбавленные до 2% масс. чистящие составы E1-Е3, а также составы C1-С3, указанные в таблице I приведенной выше. Лабораторные стаканы были помещены в водяную баню, температура в которой была доведена до 78°С. Стальные пластины были погружены в стаканы таким образом, чтобы та часть пластин, которая покрыта веществом Euragit® RS 30D, полностью находилась в чистящем составе. Температура чистящего состава была увеличена до 75°С перед тем, как в него были погружены пластины, и поддерживалась на этом уровне. Пластины были извлечены из чистящего состава С1 через 20 минут, из Е1 - через 12 минут, из С2 - через 20 минут, из Е2 - через 5 минут, из С3 - через 10 минут, из Е3 - через 10 минут. Затем пластины были пять раз промыты водопроводной водой с жесткостью 16°Ж, измеряемой путем определения содержания СаСО3 (мг на литр), а затем пять раз промыты деионизированной водой. Затем пластины высыхали в течение приблизительно 15 часов при температуре 23°С. Далее пластины были проверены, чтобы определить, сколько покрытия было удалено с шести пластин, если оно вообще было удалено.

Была проведена визуальная оценка, и были получены следующие результаты испытаний:

Е1 - через 12 минут пластина из мягкой стали была чистая, удалено 95% покрытия.

Е2 - через 5 минут пластина из мягкой стали была чистая, удалено 99% покрытия.

Е3 - через 10 минут пластина из мягкой стали была чистая, удалено 90% покрытия.

С1 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 80% покрытия.

С2 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 10% покрытия.

С3 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 70% покрытия.

Результаты испытаний показывают, что применение диэтиленгликоль монобутилового эфира в сравнении с триэтиленгликоль монобутиловым эфиром дает лучший очищающий эффект при удалении полимерного материала на акриловой основе.

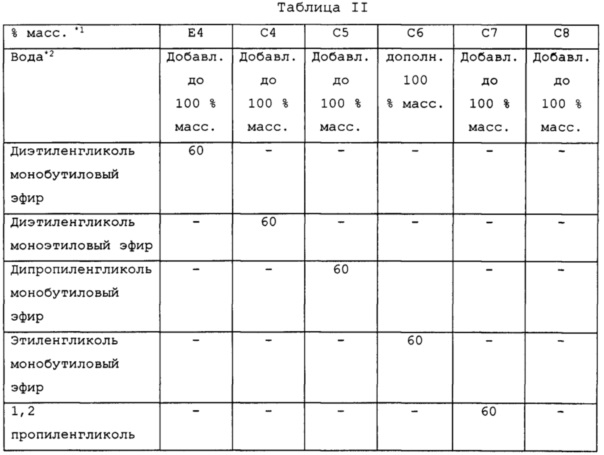

Примеры Е4 и С4-С8

Составы, показанные в примере Е4 данного изобретения, и в сравнительных примерах С4-С8 были приготовлены путем смешивания компонентов, как показано в таблице II, приведенной ниже.

Шесть стальных пластин размерами 100 мм × 50 мм × 1,0 мм из мягкой стали были смочены 2 мл водной суспензией, содержащей испытательный раствор Eudragit® RS 30D*. 2 мл водной суспензии, содержащей испытательный раствор Eudragit® RS 30D, расположены на участке 7 мм × 50 мм в нижней части верхней наружной поверхности каждой из шести пластин, при этом в верхней части верхней наружной поверхности пластины на площади 3 мм × 50 мм водная суспензия, содержащая испытательный раствор*, отсутствует. После нанесения раствора пластины высыхали в течение приблизительно 15 часов при температуре 23°С. Затем шесть стальных пластин из мягкой стали, покрытых веществом, описанным выше, были помещены в лабораторные стаканы, содержащие 900 мл деионизированной воды и разбавленные до 2% масс. чистящие составы Е4, а также составы С4-С8, указанные в таблице II приведенной выше. Шесть лабораторных стаканов были помещены в водяную баню, температура в которой была доведена до 78°С. Температура чистящих составов Е4 и С4-С8 была увеличена до 75°С перед тем, как в них были погружены пластины, и поддерживалась на этом уровне. Шесть стальных пластин были отдельно погружены в шесть лабораторных стаканов таким образом, чтобы та часть пластин, которая покрыта веществом Euragit® RS 30D, полностью находилась в чистящем составе Е4 и С4-С8. Шесть пластин находились в чистящем составе Е4 и С4-С8 в течение 20 минут при температуре 75°С. Далее пластины из мягкой стали были извлечены из чистящего состава. Затем все шесть пластин были пять раз промыты водопроводной водой с жесткостью 16°Ж, измеряемой путем определения содержания СаСО3 (мг на литр), а затем пять раз промыты деионизированной водой. Затем пластины высыхали в течение приблизительно 15 часов при температуре 23°С и были проверены, чтобы определить, сколько покрытия было удалено с шести пластин, если оно вообще было удалено.

*Водный испытательный раствор Eudragit RS 30 D приготовлен путем добавления 30% активного вещества и 20% пластификатора триэтилцитрата.

Была проведена визуальная оценка, и были получены следующие результаты испытаний:

Е4 - через 20 минут пластина из мягкой стали была чистая, удалено более 80% покрытия.

С4 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 65% покрытия.

С5 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 75% покрытия.

С6 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 10% покрытия.

С7 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 65% покрытия.

С8 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 75% покрытия.

Результаты испытаний показывают, что применение диэтиленгликоль монобутилового эфира, как в примере Е4, является более эффективным при удалении полимерного материала на акриловой основе по сравнению с примерами С4-С8.

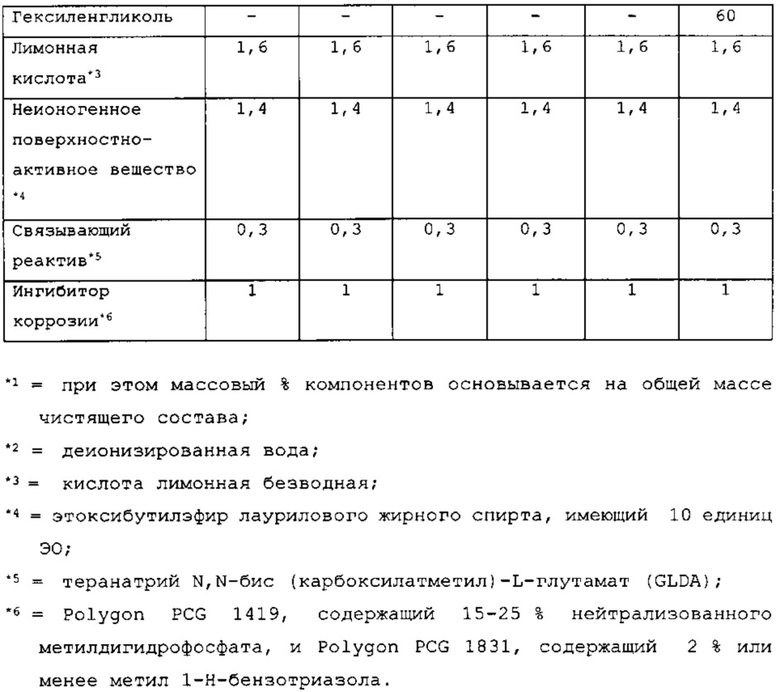

Примеры Е5 и С9-С13

Составы, показанные в примере Е5 данного изобретения, и в сравнительных примерах С9-С13 были приготовлены путем смешивания компонентов, как показано в таблице III, приведенной ниже.

Шесть стальных пластин размерами 100 мм × 50 мм × 1,0 мм из мягкой стали были смочены 2 мл водной суспензией, содержащей испытательный раствор Eudragit® RS 30D*. 2 мл водной суспензии, содержащей испытательный раствор Eudragit® RS 30D, расположены на участке 7 мм × 50 мм в нижней части верхней наружной поверхности каждой из шести пластин, при этом в верхней части верхней наружной поверхности пластины на площади 3 мм × 50 мм водная суспензия, содержащая испытательный раствор*, отсутствует. После нанесения раствора пластины высыхали в течение приблизительно 15 часов при температуре 23°С. Затем шесть стальных пластин из мягкой стали, покрытых веществом, описанным выше, были помещены в лабораторные стаканы, содержащие 900 мл деионизированной воды и разбавленные до 2% масс. чистящие составы Е5, а также составы С9-С13, указанные в таблице III, приведенной выше. Шесть лабораторных стаканов были помещены в водяную баню, температура в которой была доведена до 78°С. Температура чистящих составов Е5 и С9-С13 была увеличена до 75°С перед тем, как в них были погружены пластины, и поддерживалась на этом уровне. Шесть стальных пластин были отдельно погружены в шесть лабораторных стаканов таким образом, чтобы та часть пластин, которая покрыта веществом Euragit® RS 30D, полностью находилась в чистящем составе Е5 и С9-С13. Шесть пластин находились в чистящем составе Е5 и С9-С13 в течение 20 минут при температуре 75°С. Далее пластины из мягкой стали были извлечены из чистящего состава. Затем все шесть пластин были пять раз промыты водопроводной водой с жесткостью 16°Ж, измеряемой путем определения содержания СаСО3 (мг на литр), а затем пять раз промыты деионизированной водой. Затем пластины высыхали в течение приблизительно 15 часов при температуре 23°С и были проверены, чтобы определить, сколько покрытия было удалено с шести пластин, если оно вообще было удалено.

*Водный испытательный раствор Eudragit RS 30 D приготовлен путем добавления 30% активного вещества и 20% пластификатора триэтилцитрата.

Была проведена визуальная оценка, и были получены следующие результаты испытаний:

Е5 - через 20 минут пластина из мягкой стали была чистая, удалено более 95% покрытия.

С9 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 70% покрытия.

С10 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 85% покрытия.

С11 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 15% покрытия.

С12 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 70% покрытия.

С13 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 80% покрытия.

Результаты испытаний показывают, что применение диэтиленгликоль монобутилового эфира, как в примере Е5, является более эффективным при удалении полимерного материала на акриловой основе по сравнению с примерами С9-С19.

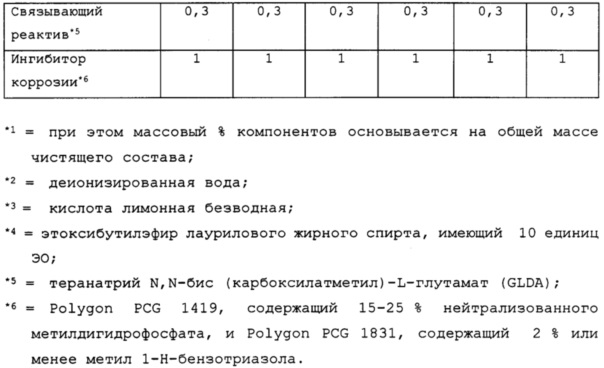

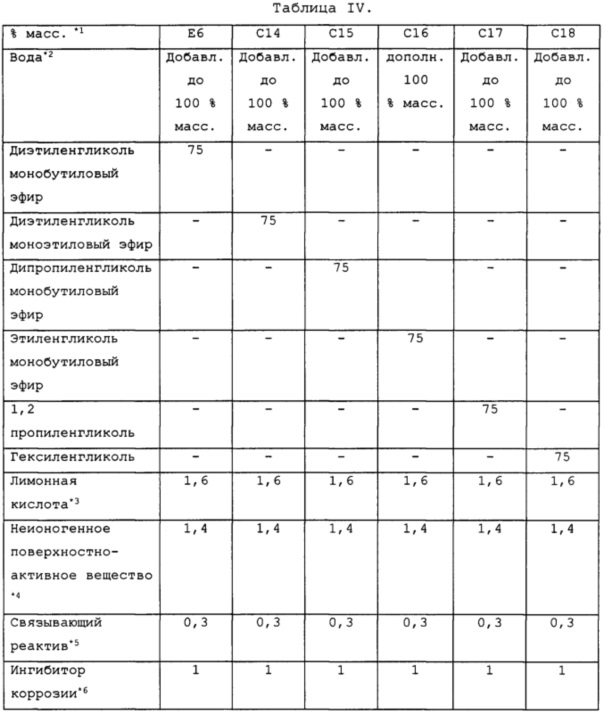

Примеры Е6 и С14-С18

Составы, показанные в примере Е6 данного изобретения, и в сравнительных примерах С14-С18 были приготовлены путем смешивания компонентов, как показано в таблице VI, приведенной ниже.

Шесть стальных пластин размерами 100 мм × 50 мм × 1,0 мм из мягкой стали были смочены 2 мл водной суспензией, содержащей испытательный раствор Eudragit® RS 30D*. 2 мл водной суспензии, содержащей испытательный раствор Eudragit® RS 30D, расположены на участке 7 мм × 50 мм в нижней части верхней наружной поверхности каждой из шести пластин, при этом в верхней части верхней наружной поверхности пластины на площади 3 мм × 50 мм водная суспензия, содержащая испытательный раствор*, отсутствует. После нанесения раствора пластины высыхали в течение приблизительно 15 часов при температуре 23°С. Затем шесть стальных пластин из мягкой стали, покрытых веществом, описанным выше, были помещены в лабораторные стаканы, содержащие 900 мл деионизированной воды и разбавленные до 2% масс. чистящие составы Е6, а также составы С14-С18, указанные в таблице IV, приведенной выше. Шесть лабораторных стаканов были помещены в водяную баню, температура в которой была доведена до 78°С. Температура чистящих составов Е6 и С14-С18 была увеличена до 75°С перед тем, как в них были погружены пластины, и поддерживалась на этом уровне. Шесть стальных пластин были отдельно погружены в шесть лабораторных стаканов таким образом, чтобы та часть пластин, которая покрыта веществом Euragit® RS 30D, полностью находилась в чистящем составе Е6 и С14-С18. Шесть пластин находились в чистящем составе Е6 и С14-С18 в течение 20 минут при температуре 75°С. Далее пластины из мягкой стали были извлечены из чистящего состава. Затем все шесть пластин были пять раз промыты водопроводной водой с жесткостью 16°Ж, измеряемой путем определения содержания СаСО3 (мг на литр), а затем пять раз промыты деионизированной водой. Затем пластины высыхали в течение приблизительно 15 часов при температуре 23°С и были проверены, чтобы определить, сколько покрытия было удалено с шести пластин, если оно вообще было удалено.

*Водный испытательный раствор Eudragit RS 30 D приготовлен путем добавления 30% активного вещества и 20% пластификатора триэтилцитрата.

Была проведена визуальная оценка, и были получены следующие результаты испытаний:

Е6 - через 20 минут пластина из мягкой стали была чистая, удалено 100% покрытия.

С14 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 75% покрытия.

С15 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 90% покрытия.

С16 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 10% покрытия.

С17 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 75% покрытия.

С18 - через 20 минут пластина из мягкой стали не была чистая, удалено менее 85% покрытия.

Результаты испытаний показывают, что применение диэтиленгликоль монобутилового эфира, как в примере Е6, является более эффективным при удалении полимерного материала на акриловой основе по сравнению с примерами С14-С18.

Испытание на совместимость материалов

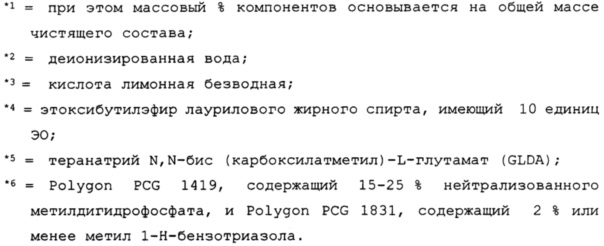

Данный способ испытаний дает возможность определить ингибитор коррозии с лучшими характеристиками для чистящих составов Е7, Е8 и Е9 по сравнению с составом С19.

Составы, показанные в примерах Е7, Е8 и Е9 данного изобретения, и сравнительный пример С19 были приготовлены путем смешивания компонентов, как показано в таблице V, приведенной ниже.

Оборудование для коррозионных испытаний

Для каждых условий испытаний - отдельная широкогорлая колба объемом 350 мл с закручивающейся крышкой.

Ацетон.

Алюминиевые пластины для испытаний размером 100 мм × 50 мм × 1,0 мм.

Пластины для испытаний из мягкой стали размером 100 мм × 50 мм × 1,0 мм.

Медные пластины для испытаний размером 100 мм × 50 мм × 1,0 мм.

Латунные пластины для испытаний размером 100 мм × 50 мм × 1,0 мм. (Перед использованием алюминиевые, медные, латунные пластины и пластины из мягкой стали очищаются ацетоном).

Чистая салфеточная бумага.

Секундомер.

Печь для сушки.

Аналитические весы с точностью до 0,0001 г.

Способ испытаний

Чистящие составы Е7, Е8, Е9 и С19 разбавлены деионизированной водой до 2% чистящего раствора. Зафиксирована масса алюминиевых, медных, латунных пластин и пластин из мягкой стали размером 100 мм × 50 мм × 1,0 мм, а затем пластины были помещены на дно широкогорлых колб с закручивающейся крышкой объемом 350 мл в их центральную часть. Алюминиевые, медные, латунные пластины и пластины из мягкой стали были полностью погружены в раствор. Каждая широкогорлая колба с закручивающейся крышкой была заполнена 2% чистящим раствором Е7, Е8, Е9 и С19, описанными выше, при температуре 23°С. Широкогорлые колбы были закрыты крышками и находились в таком состоянии в течение семи дней при температуре 23°С. Затем алюминиевые, медные, латунные пластины и пластины из мягкой стали были извлечены из раствора, промыты деионизированной водой, помещены на бумажное полотенце и высыхали при температуре 23°С. Затем алюминиевые, медные, латунные пластины и пластины из мягкой стали были взвешены, их масса была зафиксирована до четвертого знака после запятой. Далее алюминиевые, медные, латунные пластины и пластины из мягкой стали были возвращены в широкогорлые колбы с закручивающейся крышкой со свежим 2% чистящим раствором и находились там в течение семи дней. Затем алюминиевые, медные, латунные пластины и пластины из мягкой стали были извлечены из раствора, промыты деионизированной водой, помещены на бумажное полотенце и высыхали при температуре 23°С. Была рассчитана потеря мессы. Во время каждого эксперимента было проведено три испытания, а затем была определена средняя потеря массы.

Данные о потере массы в процентах в результате данных испытаний показаны ниже:

мягкая сталь

Е7 - средняя потеря массы 0,0071;

Е8 - средняя потеря массы 0,1194;

Е9 - средняя потеря массы 0,1805;

С19 - средняя потеря массы 1,2205;

алюминий

Е7 - средняя потеря массы 0,0945;

Е8 - средняя потеря массы 0,1296;

Е9 - средняя потеря массы 0,1115;

С19 - средняя потеря массы 0,4805;

медь

Е7 - средняя потеря массы 0,0398;

Е8 - средняя потеря массы 0,0063;

Е9 - средняя потеря массы 0,0769;

С19 - средняя потеря массы 0,0705;

латунь

Е7 - средняя потеря массы 0,0620;

Е8 - средняя потеря массы 0,0052;

Е9 - средняя потеря массы 0,0293;

С19 - средняя потеря массы 0,1594.

Результаты, к удивлению, демонстрируют, что использование 1,6% лимонной кислоты в растворе Е7 улучшило результативность ингибирования коррозии по сравнению с раствором Е9, где было только 0,9% масс. лимонной кислоты. Кроме того, сравнительный пример С19 продемонстрировал значительно худшие показатели ингибирования коррозии по сравнению с растворами Е7, Е8 и Е9.

Результаты, показанные раствором Е8 отличаются от результатов Е7 и Е9, так как в нем отсутствует ингибитор коррозии. Раствор Е8 показал лучшие результаты по ингибированию коррозии, чем раствор Е9, для всех металлов за исключением алюминия, концентрация лимонной кислоты в Е8 в две раза превышает концентрацию в Е9, кроме того, в состав раствора Е9 входит ингибитор коррозии. В некоторой степени удивительно, что увеличение количества лимонной кислоты до определенной степени заметно улучшает показатели ингибирования коррозии.

Все публикации и заявки на выдачу патента, приведенные в данном патентном описании, рассчитаны на уровень среднего специалиста в области, к которой относится данное изобретение. Данное изобретение описано в различных вариантах и способиках осуществления. Однако, следует понимать, что различные варианты и модификации изобретения могут быть реализованы без отступления от существа и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧИСТЯЩИЕ КОМПОЗИЦИИ С АМФИФИЛЬНЫМИ ПРИВИТЫМИ ПОЛИМЕРАМИ НА ОСНОВЕ ПОЛИАЛКИЛЕНОКСИДОВ И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2007 |

|

RU2413756C2 |