Изобретение относится к электрохимии, а именно к утилизации литийсодержащих отходов, в частности отработанных литиевых химических источников тока в виде батарей, а именно к уничтожению твердых отходов или переработке их в нечто полезное или безвредное.

Известен способ утилизации литийсодержащих отходов, в котором отходы обрабатывают жидкими, не смешивающимися с водой высшими алифатическими спиртами, например, н-бутиловым, втор-бутиловым или амиловым спиртами. Затем литий экстрагируют водой и выделяют его из водной фазы (Пат. № 2108644 RU. Опубл. 10.04.1998).

Однако в известном изобретении не решен вопрос с пожаро- и взрывоопасностью процессов вскрытия элементов питания, в которых пожарная опасность повышается из-за использования горючих спиртов. Не решен вопрос нейтрализации отходящих кислых газов, так как отсутствует предварительная разрядка для нейтрализации кислых газообразной и жидкой фракций, требуется значительно большее количество реагентов, воды, электричества и др. ресурсов.

Известен способ утилизации литиевых источников тока с истекшими сроками эксплуатации, включающий применение фракции C4-C6 жирных спиртов, не смешивающихся с водой в качестве рабочей среды для химически активного лития и литийсодержащих соединений на стадиях вскрытия, разгерметизации, измельчения и использования их в качестве исходного материала для получения алкоголятов лития. Сонолитическое воздействие на реакционную массу и поддержание температурного режима (до 80°C) обеспечивается использованием ультразвуковой ванны типа УЗВ-3/100-ТН. Введение в реакционную смесь катализатора межфазного переноса (тетрабутиламмония хлорида) способствует интенсификации процесса алкоголиза литийсодержащих отходов в условиях гетерофазной системы. Сочетание применения сонолиза и катализатора межфазного переноса позволяет проводить утилизацию литийсодержащих отходов со степенью измельчения литийсодержащих отходов до 20 мм. Практическое применение данного способа позволит повысить эффективность мероприятий по утилизации ЛИТ и обеспечить безопасность проведения работ (Патент № 2531911RU. Опубл. 27.10.2014).

Однако в известном решении не решен вопрос с пожаро и взрывоопасностью процессов вскрытия элементов питания, нейтрализации отходящих кислых газов, так как отсутствует предварительная разрядка для нейтрализации кислой газообразной и жидкой фракций. Кроме того требуется значительно большее количество реагентов, воды, электричества и др. ресурсов.

Известен способ утилизации литиевых батарей, который включает в себя этапы разрядки батарей, понижения температуры компонентов батареи до -180°, рассечение батареи на куски в холодном состоянии перед дальнейшей обработкой Способ может также включать дополнительные стадии сжигания, сбора твердых, жидких и газообразных выделений из мусоросжигательной установки, промывку твердых, жидких выделений водой и газообразных выделений щелочным раствором, смешивание полученных промывочных потоков, выделение осадков, образующихся из смешанного потока, и нейтрализация оставшегося раствора (Патент № US5523516.Опубл. 04.06.1996).

Однако в известном способе осуществляют разрядку высокими нагрузками с одновременным охлаждением до -20° для ускорения процесса разрядки. Для снижения взрывоопасности используется дополнительное охлаждение до -180°С. Измельченные части батарей сжигаются в печи при 650°С, с предварительным обжигом в присутствии воздуха с температурой 300°С, эти этапы работы требует значительного потребления природных, энергетических и иных ресурсов. Процесс нейтрализации кислых газов более трудоемок, так как они имеют высокую температуру.

Известен способ выделения литиевых элементов, включающий в себя этапы, на которых вырезают или растачивают литиевый элемент, состоящий, по меньшей мере, из активного материала отрицательного электрода, сепаратор, активный материал положительного электрода, раствор электролита (электролитический раствор), коллектор и кожух ячейки. Кроме того, промывают литиевый элемент органическим растворителем для извлечения электролитического раствора; осуществляют взаимодействие лития с реагирующим агентом для извлечения лития в форме гидроксида лития или соли лития; используют материал положительного электрода, содержащий активный материал положительного электрода; проводят дистилляцию для выделения органического растворителя (Патент № US5882811. Опубл. 16.03.1999).

Однако в известном способе осуществляют вскрытие элементов питания с помощью струи воды под большим давлением в среде инертного газа, что не позволяет нейтрализовать в процессе измельчения и гидролиза кислые газы. Кроме того, известный способ вскрытия элементов питания является пожаро- и взрывоопасным. Не решена проблема нейтрализации отходящих кислых газов и образующегося водорода, из-за отсутствия разрядки батарей, следовательно, для нейтрализации кислых газообразной и жидкой фракции потребуется значительно большее количество реагентов, воды, электричества и др. ресурсов. При этом известное решение не позволяет извлекать полезные вещества из материалов переработки батарей, а именно гидроксид галлия.

Известен способ демонтажа батареи или ячейки, содержащей щелочные металлы, включающий воздействие на всю батарею или ячейку механической деформации в присутствии защитной атмосферы, содержащей диоксид углерода, способный реагировать с указанными щелочными металлсодержащими веществами, при этом процесс механической деформации дает непредсказуемую смесь веществ, и в котором поверхности указанных соединений, содержащих щелочные металлы, и катодного материала, присутствующего в указанной батарее или ячейке, контактируют друг с другом во время указанного процесса механической деформации (Патент № US7833646. Опубл. № US20030180604, 25.09.2003).

Известен способ утилизации отработанных или частично использованных, сухих, обсаженных металлом батарей, особенно тех, которые содержат литий, в котором предусмотрено разделение и извлечение материалов, которые могут быть возвращены в цикл. Батареи охлаждаются прямым контактом с жидким азотом при температуре -196° с. Газифицированный азот используют в камере предварительного охлаждения для создания инертной атмосферы в секции дезинтеграции, включающей камеры разделения материалов. Грубую сепарацию осуществляют во флотационном процессе с последующим разделением отдельных материалов, некоторые из которых будут использоваться для рециркуляции (Опубл. № DE000004424825, дата публикации: 18.01.1996).

Однако в известном способе заморозка батарей криогенной жидкостью только подавляет реакции, которые могут привести к взрыву батарей, но она не заменяет разрядку батарей, так как количество исходных веществ, представляющих опасность (металлический литий и тионилхлорид (окислитель)) остается на прежнем высоком уровне.

Известен способ утилизации отработанных химических источников тока, включающий измельчение ХИТ, выщелачивание, магнитную сепарацию и электролиз. Измельчение ХИТ и выщелачивание водой проводят в атмосфере углекислого газа без доступа кислорода. После этого флотацией удаляют из скрапа легкие фракции. Затем проводят фильтрацию. Фильтрат обрабатывают сорбентами. После фильтрации скрап промывают водой, сушат и удаляют из него электромагнитной сепарацией фрагменты черных и цветных металлов, а затем выщелачивают раствором серной кислоты. Сернокислотную пульпу фильтруют через фильтр с инертным материалом, фильтр с угольной загрузкой и фильтр с катионообменной загрузкой. Сорбированные катионообменной смолой ионы ряда d- и р-металлов селективно десорбируют растворами серной кислоты. Растворы, содержащие ионы ряда d-металлов, подвергают электролизу, а растворы, содержащие ионы ряда р-металлов, нейтрализуют до рН 3-4 и обрабатывают глинистыми минеральными сорбентами. Осадок после сернокислотного выщелачивания выщелачивают раствором азотной кислоты, удаляют нерастворимый осадок двуокиси марганца, а фильтрат нейтрализуют и подкисляют до рН 3. Выпавший осадок отфильтровывают. Фильтрат, содержащий ионы ртути, подвергают катодному восстановлению, а осадок, содержащий хлориды свинца и серебра, растворяют в азотной кислоте и подвергают катодному восстановлению в электролизере с раздельным осаждением металлов на электродах (Патент № 2486262RU. Опубл. 27.06.2013).

Однако в известном способе вскрытие элементов питания производят в среде углекислого газа, что создает опасность при измельчении отработанных элементов питания. Использование углекислого газа при разгерметизации литиевых батарей не предохраняет элемент питания от взрыва, создает дополнительную нагрузку на газоочистную систему. Отсутствие предварительной разрядки приводит к тому, что для нейтрализации кислых газообразной и жидкой фракции необходимо значительно большее количество реагентов, воды, электричества и др. ресурсов. Кроме того, в технологии имеются лишние этапы переработки, в которых нет необходимость при утилизации литий-тионилхлоридных, сульфурилхлоридных и диоксидсерных батарей.

Известен способ извлечения лития из отходов, содержащих Li, включающий следующие стадии: охлаждение содержащих Li отходов до, по существу, криогенных температур; измельчение охлажденных Li-содержащих отходов; взаимодействие охлажденных и измельченных Li-содержащих отходов с водой с образованием солей Li в воде; поддержание рН указанной воды достаточно высокое для предотвращения образования H2S с добавлением LiOH; и отделение солей Li, образующихся при взаимодействии Li-содержащих отходов с водой (Патент № US5888463.Опубл. 30.03.1999).

Однако в известном способе заморозка батарей криогенной жидкостью только подавляет реакции, разрядка же батарей не является обязательной процедурой, в связи с тем, что количество исходных веществ, представляющих опасность (металлический литий и тионилхлорид (окислитель)) остается на прежнем высоком уровне. Кроме того известный способ требует значительного потребления ресурсов, а именно: осуществление газоочистки мокрым способом, и, как следствие, высокое количество сточных вод. При этом известное решение не позволяет извлекать полезные вещества из материалов переработки батарей, а именно гидроксид галлия.

Известен способ обработки литиевых батарей с высокой плотностью энергии каждая из которых содержит корпус с реактивным материалом, заключающийся в введении указанных батареек в бильную мельницу для открывания корпусов батарей и обеспечения доступа к ее внутренним сторонам; одновременного разведения указанной бильной мельницы щелочной нейтрализующей жидкостью для введения указанной жидкости во внутренние части указанных открытых оболочек для нейтрализации реакционноспособного материала в указанных оболочках, в которой лезвия бильной мельницы увеличивают скорость протекающей через него жидкости; сбор указанных жидких и открытых оболочек, выходящих из указанной бильной мельницы, в контейнере, удерживающем статическое количество указанной жидкости; удаление газа, выделяющегося при открывании указанных оболочек, и нейтрализации упомянутого реакционноспособного материала и очистки газа путем очистки для удаления любых загрязняющих частиц в виде частиц; охлаждение жидкости в контейнере; и фильтрование жидкости в контейнере для удаления частиц, больших, чем заданный размер (патент № US4637928. Опубл. 20.01.1987).

Однако известный способ обладает повышенной пожаро-взрывоопасностью процесса разгерметизации корпуса элементов питания. Для ее снижения не используется разрядка или криогенное охлаждение батарей. Кроме того, известный способ требует большое количество реагентов, воды электричества и других ресурсов для его осуществления на всех стадиях. Не позволяет выделить из образовавшегося скрапа (жидкая и твердая фракции) продукты и полупродукты товарного качества, значительно снизить потребление природных, энергетических и иных ресурсов (чистая вода, воздух, электроэнергия, химреагенты), максимально снизить количество сточных вод.

Задачей настоящего изобретения является создание более совершенного и безопасного относительно пожаро-взрывоопасности способа утилизации литий содержащих батарей, который позволит безопасно измельчить элементы питания, нейтрализовать имеющиеся в элементе питания и образующиеся в процессе измельчения и гидролиза кислые газы, выделить из образовавшегося скрапа (жидкая и твердая фракции) продукты и полупродукты товарного качества, значительно снизить потребление природных, энергетических и иных ресурсов (чистая вода, воздух, электроэнергия, химреагенты), максимально снизить количество сточных вод и выбросов в атмосферу.

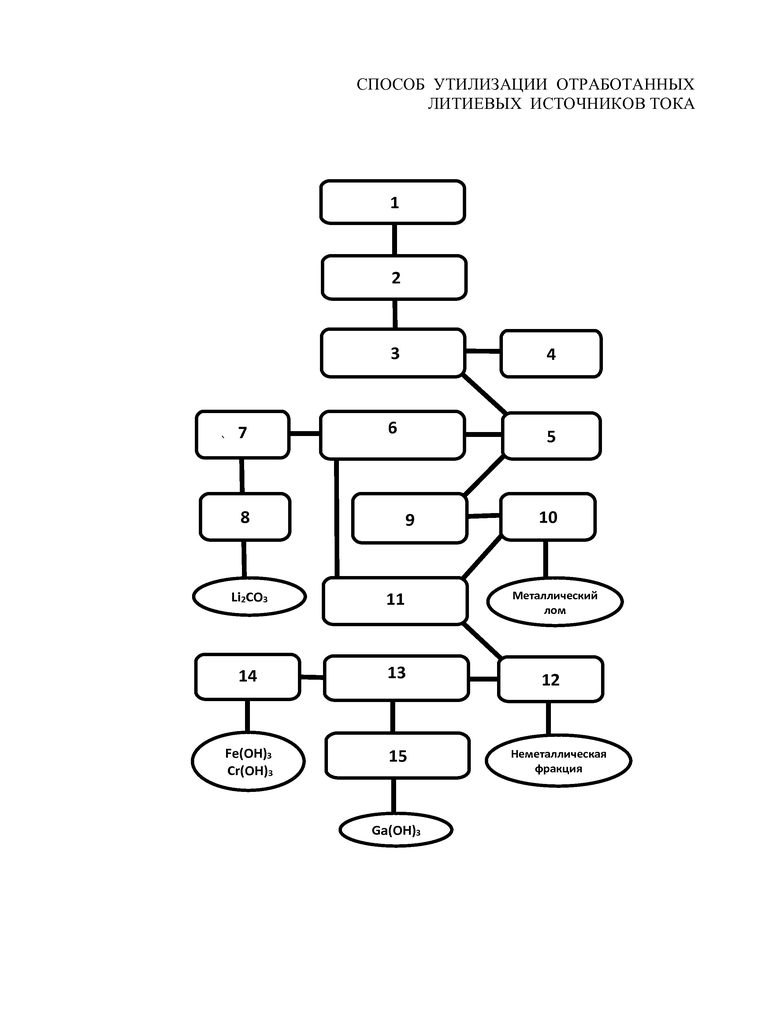

Поставленная задача решается тем, что в способе утилизации отработанных литиевых источников тока, включающем измельчение, нейтрализацию, выделение твердых жидких и газообразных фракций, осуществляют предварительную разрядку отработанных литиевых батарей дифференцированным методом с использованием разрядной установки, далее измельчают и нейтрализуют при рН ̴ 10-11 литиевые батареи, продукты нейтрализации выгружают и очищают жидкую фракцию, из которой получают карбонат лития, кроме того твердую фракцию сушат и подвергают магнитной сепарации с отделением металлического лома, твердую неметаллическую фракцию подвергают процессу кислотного гидролиза до рН ̴ 4-5, затем отделяют жидкую фракцию от твердой, последнюю промывают, жидкую фракцию подвергают обработке аммиаком до рН ̴ 12 и осаждают из раствора гидроксиды железа и хрома, после чего очищенный от железа и хрома аммиачный раствор нагревают до количественного выпадения в осадок гидроксида галлия, последний промывают, фильтруют и сушат, неметаллическую фракцию используют как наполнитель в композитных, или строительных, или иных материалах.

Целесообразно, для удаления взвешенных микрочастиц, очистить жидкую фракцию посредством фильтрации на тканевых микропористых фильтрах под низким давлением.

В варианте выполнения изобретения, целесообразно для качественного отделения металлической составляющей, твердую фракцию просушить в аппарате термической дегидратации.

Настоящее изобретение поясняют подробным описанием и схемой, на которой показаны этапы утилизации отработанных литиевых источников тока и выход товарного (готового) продукта, получаемый в конце каждого этапа.

При описании лучшего варианта осуществления изобретения используется следующая терминология:

Элемент питания – литиевая батарея;

ПДК - предельно допустимая концентрация

Для утилизации используют литиевые батареи систем Li/SOCl2 (литий-тионилхлорид), Li/SO2Cl2 (литий-сульфурилхлорид), Li/SO2 (литий-диоксид серы), этапы упомянутой утилизации представлены на технологической схеме и включают в себя следующее.

На первом этапе осуществляют разрядку отработанных элементов питания. Для этого используют разрядную установку 1, позволяющую осуществить дифференцированный метод. Дифференцированный метод разряда элементов питания максимально снимает емкость по току с батареи, при этом в элементе питания остается минимальное количество химически агрессивных веществ и минимально необходимое количество заряда, обеспечивающее безопасность дальнейших действий с элементом питания. Разрядная установка включает в себя разъемные механизмы для подключения батарей, блок управления и программное обеспечение, осуществляющие:

- автоматический подбор оптимальной нагрузки и конечного напряжения в зависимости от количества одновременно разряжаемых элементов питания;

- автоматическую смену нагрузки в зависимости от изначальной степени разреженности батареи;

- автоматическую смену нагрузки в процессе разрядки батареи;

- дистанционный контроль и управление за процессом разрядки.

На втором этапе, после разрядки, осуществляют измельчение элементов питания используя измельчитель 2. Для этого применяют одну из известных конструкций шредера 2. Конструкцию шредера 2 оборудуют входным шлюзовым отверстием, через которое подают разряженные элементы питания, и выходным шлюзовым отверстием для сброса измельченных элементов питания в реактор-приемник 3. Шредер 2 также оснащают системой реверса (обратного хода режущих ножей).

На третьем этапе осуществляют нейтрализацию измельченных батарей. Для этого измельченные элементы питания подают через герметичный шлюз в реактор-приемник 3, где происходит жидкофазная нейтрализация химически агрессивных веществ, содержащихся в элементе питания.

Реактор-приемник 3 оборудуют системой перемешивания, системой контроля рН, отверстием под подключаемый скруббер 4 и отверстием для подачи в реактор-приемник 3 нейтрализующего раствора. Кроме того, реактор–приемник 3 оборудуют герметично закрываемым отверстием, которое используют для последующей выгрузки нейтрализованного скрапа.

Скруббер 4 представляет собой стандартное газоочистное оборудование, состоящее из нескольких колонн со стационарными и подвижными насадками, в которых происходит процесс хемосорбции.

Газообразный водород, образующийся в процессе реакции остатков металлического лития с нейтрализующим раствором, продувают воздухом в необходимых и достаточных количествах до снижения концентрации водорода в газовоздушной смеси меньше нижнего предела воспламенения водорода, а именно 4%. Продувку воздуха осуществляют за счет работы вентилятора, который прогоняет воздух, забираемый из входного шлюзового отверстия в шредере 2, через реактор-приемник 3, тем самым снижая концентрацию образующегося водорода ниже 4%.

В результате жидкофазной обработки содержимого элементов питания образуется смесь кислых газов (хлороводород и диоксид серы). Смесь кислых газов отсасывают через шлюзовое отверстие в скруббер 4, где происходит ее нейтрализация до значений ПДК.

Нейтрализующий раствор, имеющий рН~10-11 подают в реактор-приемник 3 через специальное отверстие, по мере заполнения реактора-приемника 3 измельченными частями элементов питания.

На четвертом этапе осуществляют выгрузку продукта нейтрализации.

По окончании реакции в реакторе-приемнике 3, полученный скрап выгружают через предусмотренное для этого отверстие в систему ступенчатых решеток для грубой очистки. Затем в полимерный нутч-фильтр 5, в котором происходит отделение жидкой части скрапа от твердой, с последующей промывкой твердой фракции водой.

На пятом этапе выполняют очистку жидкой фракции.

Жидкую фракцию очищают от присутствующих в ней взвешенных частиц (микрочастицы стекловолокна, угля, нерастворимых гидроксидов металлов - осадок) с помощью фильтрации на тканевых микропористых фильтрах под сниженным давлением.

На шестом этапе получают карбонат лития.

Для этого фильтрат, содержащий ионы металлов первой и второй группы, собирают в синтез-реакторе 7, который оборудуют нагревательными элементами для концентрирования Li+, перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата. В реактор с концентрированным по литию раствором подается раствор карбоната натрия, наилучшее осаждение карбоната лития происходит при температуре 85-90°С.

Затем осажденный карбонат лития для снижения потерь, промывают горячей водой, отделяют от фильтрата в нутч-фильтре 8 или пресс-фильтре и сушат. Полученный карбонат лития является товарным продуктом.

На седьмом этапе производят отделение металлической составляющей.

Промывают в нутч-фильтре 5 твердую фракцию, которую затем сушат в аппарате термической дегидратации 9. После сушки твердую фракцию подвергают процессу магнитной сепарации в металло-сепараторе 10. В упомянутом металло-сепараторе 10 происходит отделение металлической составляющей, в виде цветного и черного лома, которая является товаром, востребованным соответствующим металлургическим производством.

На восьмом этапе происходит перевод галлия в растворимую форму.

Твердую неметаллическую фракцию, имеющую в своем составе уголь, полимерные и композитные материалы, стекловолокно, нерастворимые гидроксиды металлов, в том числе гидроксид галлия, объединяют с осадком, который получают на пятом этапе. Загружают смесь в специальную емкость (экстрактор) 11 из полимерного материала. Экстрактор 11 оборудован перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата. В экстракторе 11 твердую фракцию подвергают процессу кислотного гидролиза до рН~4-5, который переводит гидроксиды металлов, в том числе галлия в растворимую соль.

На девятом этапе, используя нутч-фильтр 12 отделяют жидкую фракцию от твердой и последнюю промывают.

На десятом этапе производят очистку жидкой фракции (фильтрат) от гидроксидов железа и хрома.

Для этого фильтрат переносят в синтез-реактор 13. Последний оборудован перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата, нагревательным элементом и сорбционной колонной. В синтез-реакторе 13 фильтрат подвергают обработке аммиаком до рН~12. При этом осаждаются из раствора гидроксиды железа и хрома (далее гидроксиды). Затем гидроксиды промывают, отфильтровывают в нутч-фильтре 14 и сушат до получения товарного продукта Fe(OH)3 и Cr(OH)3.

Выделение гидроксида галлия производят на одиннадцатом этапе, на котором, при нагревании, в синтез-реакторе 13 очищенного от железа и хрома аммиачного раствора, аммиак адсорбируется в сорбционной колонне, а галлий в виде гидроксида осаждается. После чего гидроксид галлия промывают, отфильтровывают на нутч-фильтре 15 и сушат до получения товарного продукта Ga(OH)3.

На двенадцатом этапе получают продукт неметаллической фракции. Для этого отмывают от солей d- и р-металлов твердую неметаллическую фракцию, которую получают на этапе 9. Неметаллическую фракцию, имеющую в своем составе уголь, стекловолокно, полимерные и композитные материалы, сушат. После просушки, упомянутую неметаллическую фракцию, используют в качестве наполнителя (добавки) в различных композитных, строительных и др. материалах.

Пример выполнения способа.

Технология утилизации включала в себя 12 этапов, которые выполняли в изложенной ниже последовательности.

На первом этапе разрядили элементы питания.

Разрядку отработанных литиевых батарей производили дифференцированным методом на разрядной установке (стенде) 1. На данном этапе максимально снимали емкость по току с батареи. При этом в элементе питания оставалось минимальное количество химически агрессивных веществ и минимально необходимое количество заряда, который обеспечивал безопасность дальнейших действий с элементом питания.

На втором этапе измельчали элементы питания.

После разрядки элементов питания, последние подвергали измельчению в шредере (измельчителе) 2.

На третьем этапе нейтрализовали измельченные батареи.

Измельченные элементы питания подавали через герметичный шлюз в реактор-приемник 3, где происходила жидкофазная нейтрализация химически агрессивных веществ, содержащихся в элементе питания.

Для этого реактор-приемник 3 оборудовали системой контроля рН, системой перемешивания. Кроме того, упомянутый реактор-приемник 3 подключали к скрубберу 4. В специально отведенное отверстие в реакторе-приемнике 3 подавали нейтрализующий раствор. Выгрузку нейтрализованного скрапа осуществляли через герметично закрываемое отверстие реактора–приемника 3. Для приемки измельченных батарей со шредера 2, подключения скруббера 4, подачи нейтрализующего раствора и выгрузки скрапа после нейтрализации измельченных батарей, предусмотрены отдельные отверстия.

В процессе нейтрализации, концентрацию выделившегося газообразного водорода снижали в газовоздушной смеси до нижнего предела воспламенения водорода (4%) с помощью продувки внутреннего объема реактора-3 необходимым и достаточным для этого объемом воздуха. Продувку воздуха осуществляли за счет работы вентилятора, который прогонял воздух, забираемый из входного шлюзового отверстия в шредере через реактор–приемник 3.

В результате жидкофазной обработки содержимого элементов питания образовывалась смесь кислых газов (хлороводород и диоксид серы), которую отсасывали через шлюзовое отверстие в скруббер 4, где происходила нейтрализация смеси кислых газов до значений ПДК, соответствующих экологическим нормам выбросов в окружающую среду.

Нейтрализующий раствор, имеющий рН~10-11, подавали в реактор-приемник 3 через специальное отверстие, по мере заполнения реактора-приемника 3 измельченными частями элементов питания.

После чего на четвертом этапе, по окончании реакции в реакторе-приемнике 3, выгружали продукт нейтрализации (полученный скрап), через предусмотренное для этого отверстие в систему ступенчатых решеток для грубой очистки и затем в полимерный нутч-фильтр 5. В нутч-фильтре 5 отделялась жидкая часть скрапа от твердой. Последняя промывалась водой.

На пятом этапе очищали жидкую фракцию от присутствующих в ней взвешенных частиц (микрочастицы стекловолокна, угля, нерастворимых гидроксидов металлов - осадок) с помощью фильтрации на тканевом микропористом фильтре 6 под сниженным давлением.

На шестом этапе получали карбонат лития. Для этого фильтрат, содержащий ионы металлов первой и второй группы, собирали в синтез-реакторе 7, оборудованном нагревательными элементами для концентрирования Li+, перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата. В реактор с концентрированным по литию раствором подавали раствор карбоната натрия, наилучшее осаждение карбоната лития происходило при температуре 85-90°С.

Затем осажденный карбонат лития для снижения потерь, промывали горячей водой, отделяли от фильтрата в нутч-фильтре 8 или пресс-фильтре и сушили. Полученный карбонат лития являлся товарным продуктом.

На седьмом этапе происходило отделение металлической составляющей. Промытую в нутч-фильтре 5 твердую фракцию сушили в аппарате термической дегидратации 9. После сушки твердую фракцию подвергали процессу магнитной сепарации в металл-сепараторе 10, в котором отделялась металлическая составляющая (цветной и черный лом). Полученная металлическая составляющая затем передавалась на соответствующее металлургическое производство.

На восьмом этапе происходил перевод гидроксида галлия в растворимую форму. Твердую неметаллическую фракцию, имеющую в своем составе уголь, полимерные и композитные материалы, стекловолокно, нерастворимые гидроксиды металлов, в том числе гидроксид галлия, объединяли с осадком, который получили на пятом этапе, и загружали в экстрактор 11 из полимерного материала, оборудованный перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата. В экстракторе 11 твердую неметаллическую фракцию подвергали процессу кислотного гидролиза до рН~4-5. При этом нерастворимые в воде гидроксиды металлов, в том числе гидроксид галлия, переходили в растворимые соли.

На девятом этапе, используя нутч-фильтр 12, осуществляли отделение жидкой фракции от твердой, последнюю промывали.

На десятом этапе проводили очистку от гидроксидов железа и хрома. При этом фильтрат (жидкая часть) переносили в синтез-реактор 13, оборудованный перемешивающим устройством, отверстием для ввода реагента и отверстием для выведения фильтрата, нагревательным элементом и сорбционной колонной. Фильтрат подвергали обработке аммиаком до рН~12, что позволило получить методом осаждения из фильтрата, гидроксиды железа (Fе(OН)3) и хрома (Cr(OН)3). Затем гидроксиды промывали и отфильтровывали в нутч-фильтре 14 и сушили до получения товарного продукта.

На одиннадцатом этапе для выделения гидроксида галлия использовали нагревание в синтез-реакторе 13, очищенного от железа и хрома, аммиачного раствора. Осажденный гидроксид галлия отфильтровывали на нутч-фильтре 15, промывали и сушили.

На двенадцатом этапе получали продукты неметаллической фракции.

Отмытую от солей d- и р-металлов твердую неметаллическую фракцию, полученную на девятом этапе, имеющую в своем составе уголь, стекловолокно, полимерные и композитные материалы, сушили. Полученный товарный продукт использовали как наполнитель (добавка) в асфальт, цементный раствор и др.

Предложенное изобретение позволяет более совершенно и безопасно, относительно пожаро-взрывоопасности утилизировать литийсодержащие батареи.

Кроме того, предложенный способ позволяет безопасно измельчить элементы питания, нейтрализовать имеющиеся в элементе питания и образующиеся в процессе измельчения и гидролиза кислые газы.

Предложенное изобретение позволяет выделить, из образовавшегося скрапа (жидкая и твердая фракции), продукты и полупродукты товарного качества.

Предложенный способ утилизации позволяет значительно снизить потребление природных, энергетических и иных ресурсов (чистая вода, воздух, электроэнергия, химреагенты), максимально снизить количество сточных вод, выбросов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система утилизации химических источников тока в виде отработанных батареек | 2018 |

|

RU2703663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837934C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ С ПОЛУЧЕНИЕМ КОМПОНЕНТОВ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2022 |

|

RU2789852C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ УТИЛИЗАЦИИ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА С ИСТЕКШИМИ СРОКАМИ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2531911C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| СПОСОБ УТИЛИЗАЦИИ ЛИТИЙСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2108644C1 |

| Способ извлечения лития из аккумуляторных батарей | 2023 |

|

RU2821125C1 |

| Способ получения литиевых заготовок из отбракованных литийсодержащих электродов | 2023 |

|

RU2824552C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

Изобретение относится к способу утилизации литийсодержащих отходов в виде батарей. Способ включает разрядку отработанных литиевых батарей с использованием разрядной установки. Далее их измельчают и нейтрализуют при рН ̴ 10-11. Продукты нейтрализации выгружают и очищают жидкую фракцию, из которой получают карбонат лития. Твердую фракцию сушат и подвергают магнитной сепарации с отделением металлического лома. Твердую неметаллическую фракцию гидролизуют до рН ̴ 4-5. Отделяют жидкую фракцию от твердой, последнюю промывают, жидкую фракцию подвергают обработке аммиаком до рН ̴ 12 и осаждают из раствора гидроксиды железа и хрома. Очищенный от железа и хрома аммиачный раствор нагревают до осаждения гидроксида галлия, последний промывают, фильтруют и сушат. Неметаллическую фракцию используют как наполнитель в композитных или строительных материалах. Техническим результатом является создание более совершенного и безопасного относительно пожаро-взрывоопасности способа утилизации литийсодержащих батарей. 2 з.п. ф-лы, 1 ил.

1. Способ утилизации отработанных литиевых источников тока, включающий измельчение, нейтрализацию, выделение твердых, жидких и газообразных фракций, отличающийся тем, что перед измельчением осуществляют разрядку отработанных литиевых источников тока в виде батарей дифференцированным методом с использованием разрядной установки, после измельчения литиевые батареи нейтрализуют при рН ̴ 10-11, продукты нейтрализации выгружают, очищают жидкую фракцию и получают из нее карбонат лития, твердую фракцию сушат и подвергают магнитной сепарации с отделением металлического лома, твердую неметаллическую фракцию подвергают процессу кислотного гидролиза до рН ̴ 4-5, отделяют жидкую фракцию от твердой, последнюю промывают, а жидкую фракцию подвергают обработке аммиаком до рН ̴ 12 и осаждают из раствора гидроксиды железа и хрома, очищенный от железа и хрома аммиачный раствор нагревают до количественного выпадения в осадок гидроксида галлия, последний промывают, фильтруют и сушат, а неметаллическую фракцию используют как наполнитель в композитных или строительных материалах.

2.Способ по п. 1, отличающийся тем, что жидкую фракцию после нейтрализации очищают посредством фильтрации на тканевых микропористых фильтрах под низким давлением.

3.Способ по п. 1, отличающийся тем, что твердую фракцию сушат в аппарате термической дегидратации.

| US 4637928 A, 20.01.1987 | |||

| WO 2012072619 A1, 07.06.2012 | |||

| Водно-дисперсионная композиция для покрытий | 1989 |

|

SU1733451A1 |

| US 7078122 B1, 18.07.2006 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ ОТХОДОВ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1991 |

|

RU2016140C1 |

| RU 93034373 А, 27.01.1996 | |||

| CN 102208706 A, 05.10.2011 | |||

| WO 2005101564 A1, 27.10.2005. | |||

Авторы

Даты

2019-01-11—Публикация

2017-10-10—Подача