Область техники

Предлагаемое изобретение относится к способу извлечения лития из литийсодержащих растворов, в том числе из природных рассолов и вод, технологических растворов и сточных вод различных производств.

Предшествующий уровень техники

В патенте RU 2763955, опубл. 11.01.2022, раскрыт способ сорбционного извлечения лития из литийсодержащих рассолов, который включает подачу исходного литийсодержащего рассола в сорбционно-десорбционный обогатительный модуль, представляющий собой по меньшей мере одну вертикально установленную колонну, заполненную неорганическим гранулированным сорбентом, в качестве которого используют хлорсодержащий двойной гидроксид алюминия и лития. После стадии сорбции перед промывкой осуществляют слив остатков литийсодержащего рассола из колонны, промывку осуществляют при скорости не менее 6 колоночных объемов в час, в объеме, равном 150-250% от объема сорбента, находящегося в колонне, в направлении, совпадающем с направлением подачи исходного литийсодержащего рассола. Затем проводят десорбцию лития с сорбента обессоленной водой в направлении, совпадающем с направлением подачи исходного литийсодержащего рассола, с получением обогащенного литием раствора. Полученный раствор, содержащий практически чистый хлорид лития, подвергают упариванию либо иному способу концентрирования.

Недостатком вышеуказанного изобретения является недостаточно высокое извлечение лития, в частности не решена проблема вывода лития из процесса с твердыми отходами.

В патенте RU 2816073, опубл. 26.03.2024, раскрыт способ сорбционного получения литиевого концентрата из литийсодержащего раствора, который включает: стадию сорбции, включающую пропускание литийсодержащего раствора через сорбент для извлечения лития, стадию промывки указанного сорбента, стадию десорбции. На стадии промывки указанного сорбента для промывки используют промывную жидкость, содержащую обедненный рафинат и/или обедненный элюат. Обедненный рафинат представляет собой раствор, отобранный из первых 0,4-1,5 колоночных объемов раствора, полученного на стадии сорбции в результате контакта литийсодержащего рассола с указанным сорбентом. Обедненный элюат представляет собой раствор, отобранный из любого из 4-го, 5-го, 6-го, 7-го или 8-го колоночных объемов раствора, полученного на стадии десорбции в результате контакта десорбирующего раствора с указанным сорбентом.

Недостатком вышеуказанного изобретения является недостаточно высокое извлечение лития, в частности не решена проблема вывода лития из процесса с твердыми отходами.

В качестве наиболее близкого аналога можно выбрать патент RU 2720420 C1, опубл. 29.04.2020, в котором раскрыт способ сорбционного извлечения лития из литийсодержащих рассолов, в котором:

- получают литиевый концентрат путем сорбционного обогащения рассола по литию в сорбционно-десорбционном обогатительном модуле с применением гранулированного сорбента на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития;

- отмывают насыщенный хлоридом лития гранулированный сорбент от рассола;

- осуществляют десорбцию хлорида лития с сорбента с получением первичного литиевого концентрата - раствора хлорида лития с примесями магния и кальция;

- первичный литиевый концентрат направляют на селективную по отношению к магнию и кальцию нанофильтрационную установку;

- концентрат после нанофильтрационной установки направляют повторно в поток исходного литийсодержащего рассола. Фильтрат после нанофильтрационной установки направляют на последующее концентрирование по хлориду лития.

Недостатком вышеуказанного изобретения является недостаточно высокое извлечение лития, так как в известной схеме в потоке концентрата нанофильтрации содержится не только кальций и магний, но и очень много лития, фактически 40-50% лития полученного после стадии сорбции, возвращается обратно входным потоком в сорбцию после прохождения этапа нанофильтрации, что значительно снижает эффективность извлечения лития, создавая дополнительную нагрузку на сорбционный модуль. Также дополнительными недостатками вышеуказанного изобретения является ограниченный срок жизни мембран нанофильтрации, повышенные затраты на их промывку и регенерацию.

Раскрытие изобретения

В настоящей заявке:

смешивание (смешение) - добавление одного компонента к другому;

маточный раствор - жидкая фаза (жидкость) после отделения от нее осадка;

элюат - раствор, получаемый в ходе процесса десорбции извлеченного компонента (лития);

рафинат раствор, получаемый в ходе процесса сорбции извлекаемого компонента (лития);

пермеат (фильтрат) - поток вещества, проходящий через полупроницаемую мембрану в процессе мембранного разделения;

концентрат - раствор, имеющий концентрацию лития выше, чем концентрация лития в растворе на предыдущей технологической стадии;

очистка концентрата от примесей - по меньшей мере частичное удаление примесей из концентрата. После такой процедуры концентрат считается очищенным от примесей, даже если в нем осталось некоторое количество примесей;

очистка элюата от примесей по меньшей мере частичное удаление примесей из элюата. После такой процедуры элюат считается очищенным от примесей, даже если в нем осталось некоторое количество примесей;

раствор однородная смесь веществ, при этом неполное растворение одного вещества в другом не исключает того факта, что раствор получен в отношении той части, которая полностью растворена. Так, раствор, содержащий осадок, может находиться в емкости одновременно с нерастворенным осадком, это не исключает факта наличия раствора и направления его на соответствующие стадии.

Задачей и техническим результатом настоящего изобретения является повышение эффективности процесса получения лития, высокое извлечение лития из литийсодержащих растворов, в том числе из твердых отходов процесса извлечения лития, получение карбоната лития батарейного сорта, а также повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Для решения поставленной задачи и достижения технического результата предлагается способ получения карбоната лития из литийсодержащего раствора, включающий стадии:

(a) сорбции и десорбции литийсодержащего раствора с получением элюата;

(b) получение из элюата концентрата, очищенного от примесей;

(c) осаждения концентрата после стадии (b) с получением осадка и маточного раствора, и разделения осадка и маточного раствора;

отличающийся тем, что

маточный раствор со стадии (с) подают на смешивание с литийсодержащим раствором до подачи его на стадию (а).

Вышеуказанные условия позволили повысить эффективность процесса получения лития, обеспечить высокое извлечение лития из литийсодержащих растворов, получение карбоната лития батарейного сорта, а также повышение срока эффективной работы сорбента (увеличение срока службы сорбента).

Направление вышеуказанного маточного раствора на смешивание с литийсодержащим раствором, подаваемым на стадию сорбции и десорбции, позволяет увеличить степень извлечения лития, сохраняя при этом большой срок жизни сорбента.

Сами по себе вышеуказанные стадии известны из уровня техники, поэтому описаны в общем виде. Настоящее изобретение заключается в осуществлении такой последовательности действий с использованием известных блоков, которая приводит к повышению эффективности процесса получения лития, неожиданному и не предполагаемому в уровне техники.

Вышеуказанные стадии могут осуществляться известными для специалиста средствами, при этом частные варианты осуществления стадий, указанные далее, позволяют достичь заявленный технический результат наиболее эффективным путем.

Предпочтительно, перед подачей маточного раствора со стадии (с) на смешивание с литийсодержащим раствором значение рН маточного раствора доводят до 1,01-3, предпочтительно до 1,3-2,5, более предпочтительно до 1,4-2,0, наиболее предпочтительно до 1,9.

При рН маточного раствора менее 1,01 происходит излишний расход кислоты, используемой для регулирования (доведения) значения рН маточного раствора.

При рН более 1,01 и менее 3 исключается выпадение осадка при смешении концентрата с гидроминеральным сырьем, а также дополнительно повышается срок службы сорбента.

Вышеуказанный эффект авторы изобретения связывают с уменьшением остатков анионов карбоната и гидрокарбоната, нерастворимые соли которых могут выпадать в виде осадка в порах сорбента, что позволяет дополнительно повысить срок службы сорбента и увеличить степень извлечения лития.

Вышеуказанные предпочтительные интервалы рН позволяют дополнительно повысить срок службы сорбента и увеличить степень извлечения лития.

Предпочтительно, рН маточного раствора со стадии (с) доводят до указанного значения путем добавления соляной кислоты.

Регулировать (доводить до заданного значения) рН можно любыми известными из уровня техники средствами, но предпочтительно использовать для этого соляную кислоту.

Предпочтительно, на стадии (с) осаждение концентрата осуществляют в реакторе, при этом концентрат нагревают до 75-95°, предпочтительно до 80-95°, наиболее предпочтительно до 85-95°, и выдерживают при перемешивании в течение 20-60 минут, предпочтительно 30-50 минут, наиболее предпочтительно 30-40 минут.

Нагрев концентрата до указанной температуры и указанная выдержка при перемешивании позволяют дополнительно повысить степень извлечения лития и повысить коэффициент использования оборудования.

Предпочтительно, на стадии (с) разделение осадка и маточного раствора осуществляют в центрифуге.

Вместо центрифуги можно использовать нутч-фильтр, пресс-фильтры, их комбинацию и любое другое фильтровальное оборудование систем твердое-жидкое. Однако использование центрифуг позволяет дополнительно повысить эффективность процесса получения лития.

Предпочтительно, на стадии (а) используют сорбент на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития.

Это позволяет максимально использовать все преимущества заявленного изобретения.

В первом (лучшем) варианте, стадия (b) включает этапы:

(b1) обратноосмотического концентрирования элюата с получением концентрата и пермеата;

(b2) очистки концентрата от примесей.

В первом (лучшем) варианте предпочтительно, после этапа (b1) и перед этапом (b2) осуществляют упаривание концентрата, а получаемый при упаривании дистиллят используют для приготовления реагентов, используемых на стадии (с) и/или этапе (b2).

Под упариванием понимается уменьшение количества (объема) концентрата путем выпаривания лишней жидкости.

Направление дистиллята для приготовления реагентов, используемых на стадии (с) и/или этапе (b2), позволяет дополнительно повысить эффективность процесса получения лития за счет снижения водопотребления и энергопотребления технологии.

В первом (лучшем) варианте предпочтительно, пермеат с этапа (b1) собирают в емкости до достижения значения его проводимости в интервале 10-600 мкСм/см, предпочтительно 20-600 мкСм/см, наиболее предпочтительно 40-600 мкСм/см, а затем пермеат направляют на десорбцию на стадии (а).

Это позволяет дополнительно увеличить срок службы сорбента за счет сокращения степени вымывания лития из верхней части рабочей зоны колонн с сорбентом, тем самым эффект вымывания не происходит ниже критического предела, что не ведет к его деградации.

В первом (лучшем) варианте предпочтительно, пермеат с этапа (b1) собирают в емкости до достижения концентрации солей лития в нем в интервале 0,01-50 мг/л в пересчете на элементарный литий, предпочтительно 0,1-50 мг/л в пересчете на элементарный литий, наиболее предпочтительно 10-50 мг/л в пересчете на элементарный литий, а затем пермеат направляют на десорбцию на стадии (а).

Это позволяет дополнительно увеличить срок службы сорбента за счет сокращения степени вымывания лития из верхней части рабочей зоны колонн с сорбентом, тем самым эффект вымывания не происходит ниже критического предела, что не ведет к его деградации.

В первом (лучшем) варианте предпочтительно, на этапе (b1) получают концентрат, имеющий значение электропроводности 16000-60000 мкСм/см.

Это позволяет получить заданную концентрацию лития при меньшей нагрузке на выпарную установку и тем самым экономит энергетические затраты.

В первом (лучшем) варианте предпочтительно, на этапе (b2) от концентрата отделяют осадок, содержащий примеси, и получают раствор, содержащий указанный осадок,

при этом значение рН указанного раствора доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот раствор на смешивание с литийсодержащим раствором до подачи его на стадию (а).

При рН менее 1 происходит излишний расход кислоты.

При рН менее 3 исключается выпадение осадка при смешении концентрата с гидроминеральным сырьем, а также дополнительно повышается срок службы сорбента.

Этот эффект авторы изобретения связывают с уменьшением остатков анионов карбоната и гидрокарбоната, нерастворимые соли которых могут выпадать в виде осадка в порах сорбента.

Вышеуказанные более узкие интервалы рН позволяют дополнительно повысить срок службы сорбента.

Также это позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

В первом (лучшем) варианте предпочтительно, на этапе (b2) до отделения от концентрата осадка, содержащего примеси, в концентрат добавляют раствор гидроксида натрия до достижения величины рН в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

Осуществлять очистку элюата от примесей Са и Mg можно любыми известными способами или их комбинациями, в т.ч. с использованием сорбционных технологий удаления Са, Mg, или с использованием реагентов для удаления примесей Са, Mg, в т.ч. через процессы связывания ионов, однако вышеуказанный способ позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

В первом (лучшем) варианте предпочтительно, рН раствора, полученного при растворении осадка на этапе (b2), доводят до указанного значения путем добавления соляной кислоты.

Регулировать рН можно любыми известными из уровня техники средствами, но предпочтительно использовать для этого соляную кислоту.

Во втором варианте, стадия (b) перед этапом (b1) включает этап:

(b1') очистки элюата от примесей.

Во втором варианте предпочтительно, на этапе (b1') от элюата отделяют осадок, содержащий примеси, и получают раствор, содержащий указанный осадок,

при этом значение рН указанного раствора доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот раствор на смешивание с литийсодержащим раствором до подачи его на стадию (а).

При рН менее 1 происходит излишний расход кислоты.

При рН менее 3 исключается выпадение осадка при смешении концентрата с гидроминеральным сырьем, а также дополнительно повышается срок службы сорбента.

Этот эффект авторы изобретения связывают с уменьшением остатков анионов карбоната и гидрокарбоната, нерастворимые соли которых могут выпадать в виде осадка в порах сорбента.

Вышеуказанные более узкие интервалы рН позволяют дополнительно повысить срок службы сорбента.

Также это позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

Во втором варианте предпочтительно, на этапе (b1') до отделения от элюата осадка, содержащего примеси, в элюат добавляют раствор гидроксида натрия до достижения величины рН в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

Осуществлять очистку элюата от примесей Са и Mg можно любыми известными способами или их комбинациями, в т.ч. с использованием сорбционных технологий удаления Са, Mg, или с использованием реагентов для удаления примесей Са, Mg, в т.ч. через процессы связывания ионов, однако вышеуказанный способ позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

Во втором варианте предпочтительно, на этапе (b1') от элюата отделяют осадок, содержащий примеси,

при этом на этапе (b2) от концентрата отделяют осадок, содержащий примеси,

причем указанные осадки растворяют с получением смешанного раствора, значение рН которого доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот смешанный раствор на смешивание с литийсодержащим раствором до подачи его на стадию (а).

При рН менее 1 происходит излишний расход кислоты.

При рН менее 3 исключается выпадение осадка при смешении концентрата с гидроминеральным сырьем, а также дополнительно повышается срок службы сорбента.

Этот эффект авторы изобретения связывают с уменьшением остатков анионов карбоната и гидрокарбоната, нерастворимые соли которых могут выпадать в виде осадка в порах сорбента.

Вышеуказанные более узкие интервалы рН позволяют дополнительно повысить срок службы сорбента.

Также это позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

Во втором варианте предпочтительно, на этапе (b1') до отделения от элюата осадка, содержащего примеси, в элюат добавляют раствор гидроксида натрия до достижения величины рН в интервале 10-12, а также добавляют карбонат натрия и перемешивают,

при этом на этапе (b2) до отделения от концентрата осадка, содержащего примеси, в концентрат добавляют раствор гидроксида натрия до достижения величины рН в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

Осуществлять очистку элюата и концентрата от примесей Са и Mg можно любыми известными способами или их комбинациями, в т.ч. с использованием сорбционных технологий удаления Са, Mg, или с использованием реагентов для удаления примесей Са, Mg, в т.ч. через процессы связывания ионов, однако вышеуказанный способ позволяет дополнительно увеличить сквозную степень извлечения лития и устранить твердые отходы производства.

Во втором варианте предпочтительно, после этапа (b1) и перед этапом (b2) осуществляют упаривание концентрата, а получаемый при упаривании дистиллят используют для приготовления реагентов, используемых на стадии (с) и/или этапе (b1') и/или этапе (b2).

Направление дистиллята для приготовления реагентов, используемых на стадии (с) и/или этапе (b1') и/или этапе (b2) позволяет дополнительно повысить эффективность процесса получения лития за счет снижения водопотребления и энергопотребления технологии.

Во втором варианте предпочтительно, рН раствора, полученного при растворении осадка, доводят до указанного значения путем добавления соляной кислоты.

Регулировать рН можно любыми известными из уровня техники средствами, но предпочтительно использовать для этого соляную кислоту.

Для решения поставленной задачи и достижения технического результата предлагается установка для получения карбоната лития из литийсодержащего раствора, включающая:

(a) блок сорбции и десорбции литийсодержащего раствора, выполненный с возможностью отвода элюата;

(b) блок получения из элюата концентрата, очищенного от примесей;

(c) блок осаждения концентрата, выполненный с возможностью разделения осадка и маточного раствора;

отличающаяся тем, что

установка выполнена с возможностью подачи маточного раствора из блока (с) на смешивание с литийсодержащим раствором, подаваемым в блок (а).

Предпочтительно, установка выполнена с возможностью регулирования рН маточного раствора из блока (с) перед подачей его на смешивание с литийсодержащим раствором, подаваемым в блок (а).

Предпочтительно, в блоке (с) разделение осадка и маточного раствора осуществляют на центрифуге.

Предпочтительно, блок (а) содержит колонну с сорбентом на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития.

В первом (лучшем) варианте, блок (b) включает:

(b1)блок обратноосмотического концентрирования элюата с получением концентрата и пермеата;

(b2) блок очистки концентрата от примесей.

В первом (лучшем) варианте предпочтительно, блок (b2) включает узел упаривания концентрата перед очисткой от примесей,

причем узел упаривания выполнен с возможностью подачи получаемого при упаривании дистиллята в узел приготовления реагентов, используемых в блоке (b2) и/или блоке (с).

В первом (лучшем) варианте предпочтительно, установка выполнена с возможностью сбора пермеата из блока (b1)в емкости до достижения значения его проводимости в интервале 10-600 мкСм/см, предпочтительно 20-600 мкСм/см, наиболее предпочтительно 40-600 мкСм/см, и последующей подачи пермеата на десорбцию в блок (а).

В первом (лучшем) варианте предпочтительно, установка выполнена с возможностью сбора пермеата из блока (b1)в емкости до достижения концентрации солей лития в нем в интервале 0,01-50 мг/л в пересчете на элементарный литий, предпочтительно 0,1-50 мг/л в пересчете на элементарный литий, наиболее предпочтительно 10-50 мг/л в пересчете на элементарный литий, и последующей подачи пермеата на десорбцию в блок (а).

В первом (лучшем) варианте предпочтительно, установка выполнена с возможностью контролирования электропроводности концентрата, получаемого в блоке (b1).

В первом (лучшем) варианте предпочтительно, блок (b2) выполнен с возможностью отделения от концентрата осадка, содержащего примеси,

получения раствора, содержащего указанный осадок,

регулирования рН указанного раствора,

и подачи этого раствора на смешивание с литийсодержащим раствором, подаваемым в блок (а).

Во втором варианте, блок (b) включает:

(b1') блок очистки элюата от примесей.

Во втором варианте предпочтительно, установка включает блок (b2) очистки концентрата от примесей, содержащий узел упаривания концентрата перед очисткой от примесей,

причем узел упаривания выполнен с возможностью подачи получаемого при упаривании дистиллята в узел приготовления реагентов, используемых в блоке (b1') и/или блоке (b1)и/или блоке (с).

Во втором варианте предпочтительно, блок (b1') выполнен с возможностью отделения от элюата осадка, содержащего примеси,

получения раствора, содержащего указанный осадок,

регулирования рН указанного раствора,

и подачи этого раствора на смешивание с литийсодержащим раствором, подаваемым в блок (а).

Во втором варианте предпочтительно, блок (b1' выполнен с возможностью отделения от элюата осадка, содержащего примеси, и получения раствора, содержащего указанный осадок,

при этом блок (b2) выполнен с возможностью отделения от концентрата осадка, содержащего примеси, получения раствора, содержащего указанный осадок,

при этом установка содержит блок, выполненный с возможностью смешивания указанных растворов с получением смешанного раствора, регулирования рН смешанного раствора, и подачи этого смешанного раствора на смешивание с литийсодержащим раствором, подаваемым в блок (а).

Все преимущества заявленной установки аналогичны преимуществам заявленного способа, указанным выше и все утверждения в отношении заявленного способа в полной мере применимы к заявленной установке.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

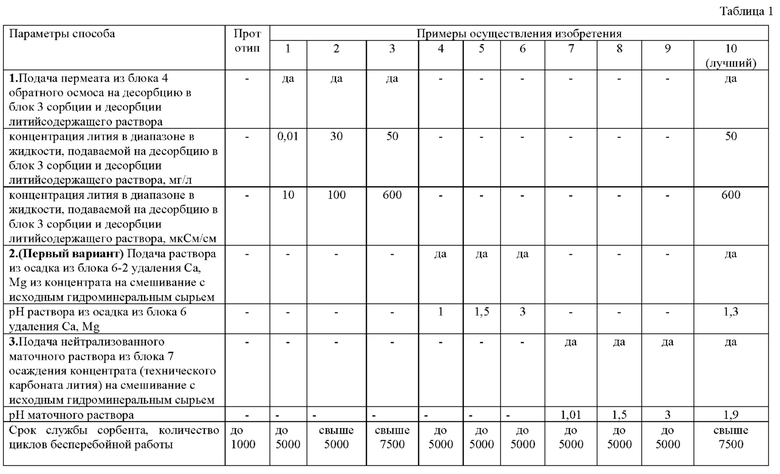

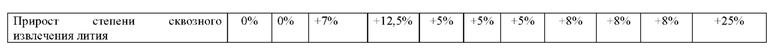

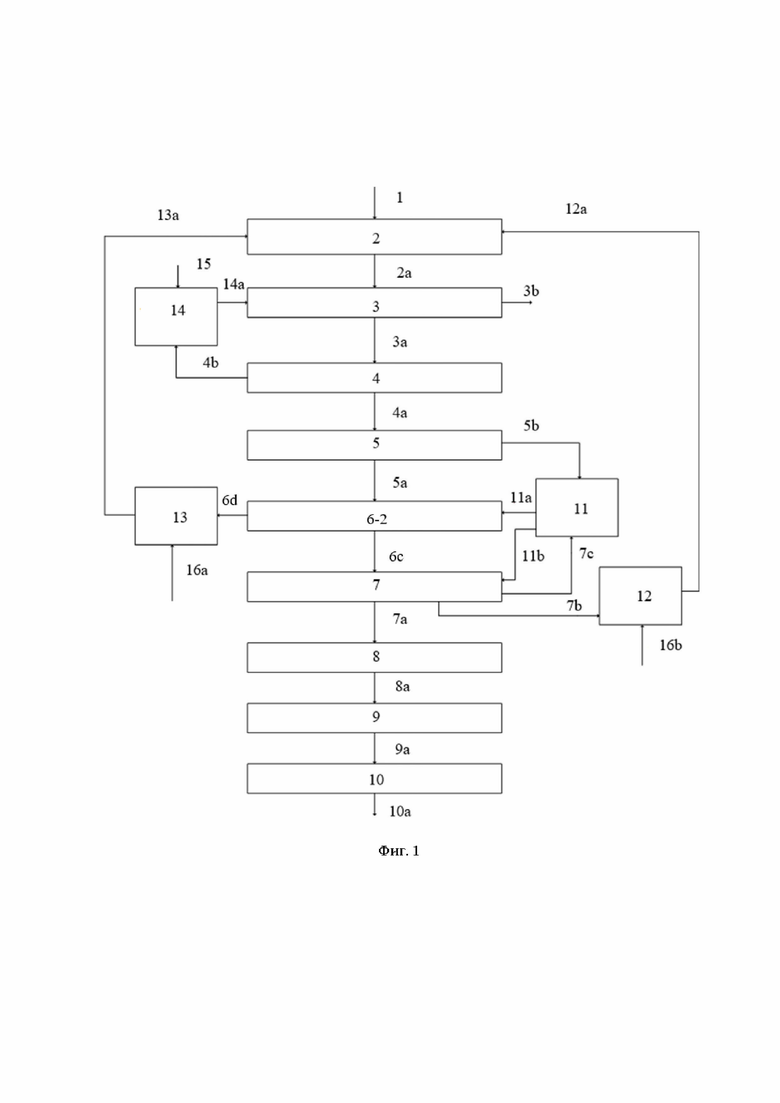

На фиг. 1 показана блок схема первого (лучшего) варианта осуществления изобретения.

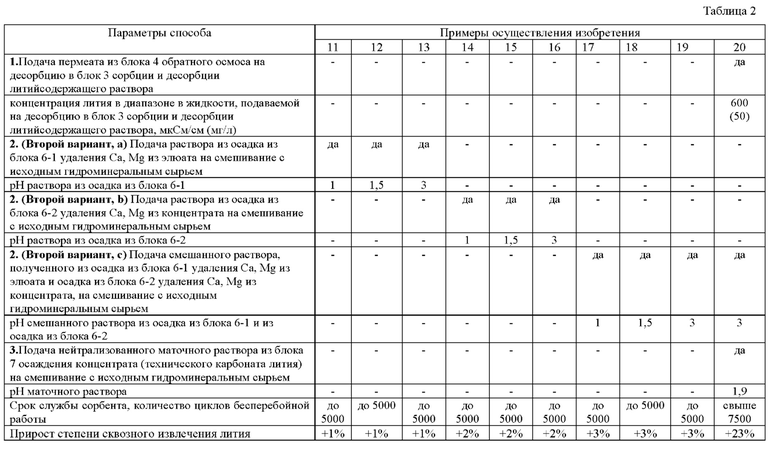

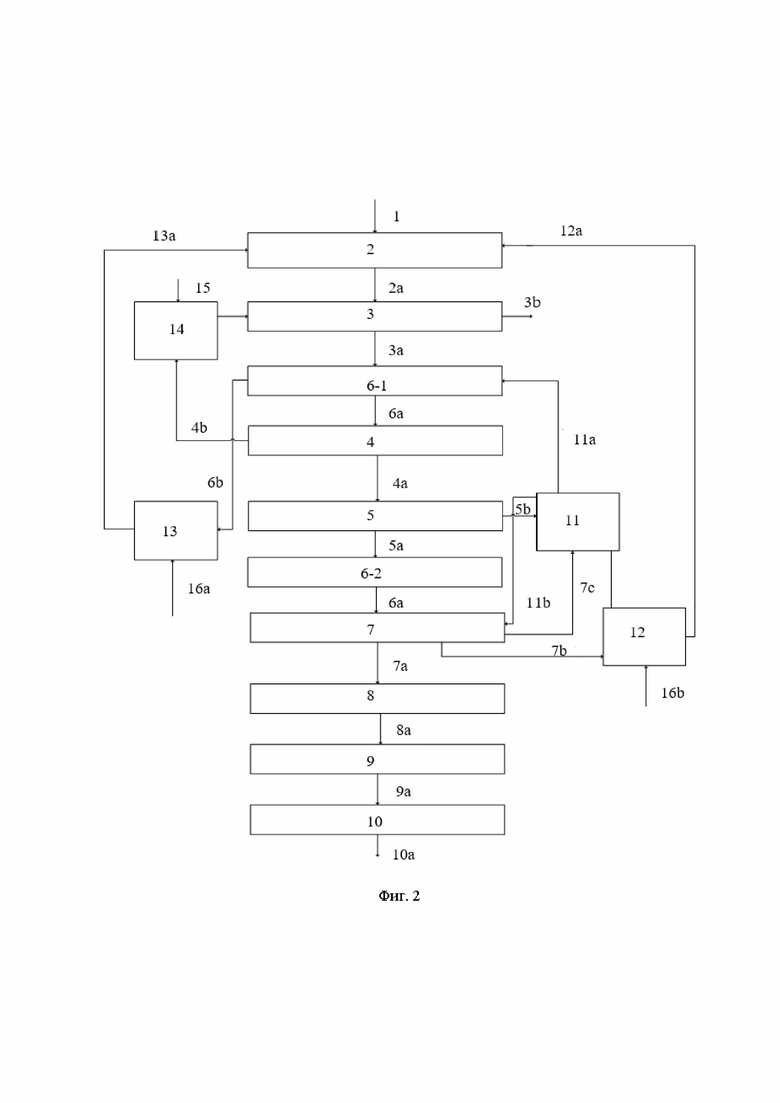

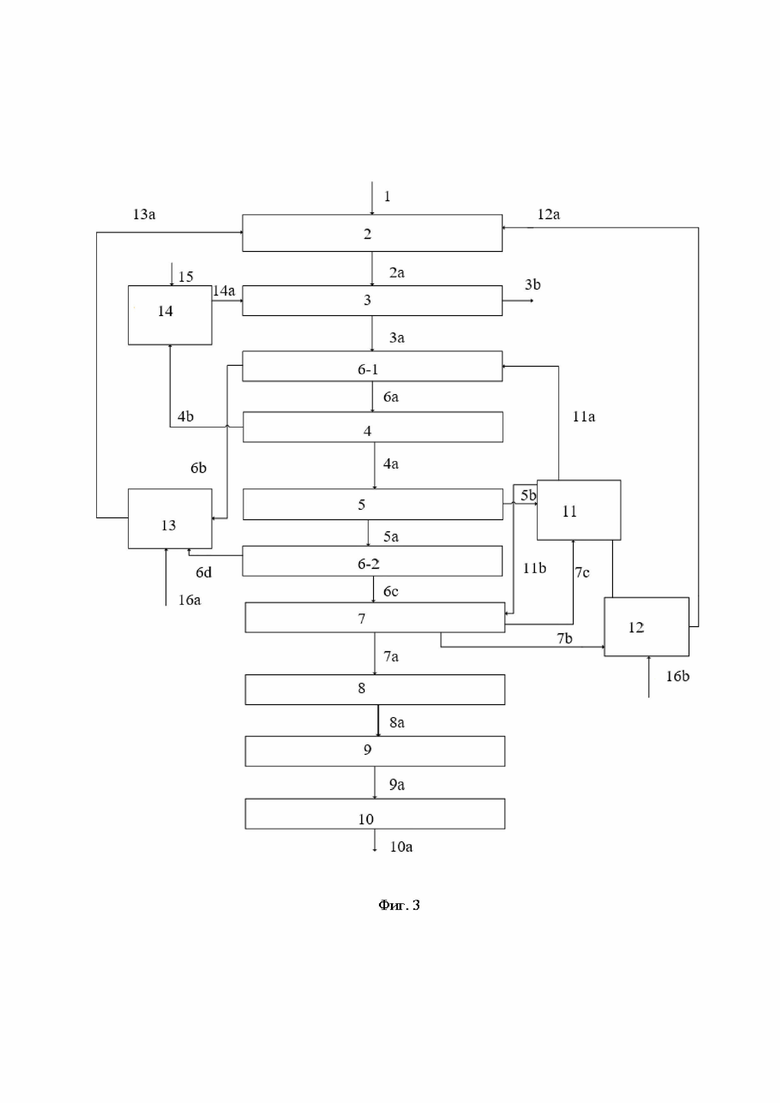

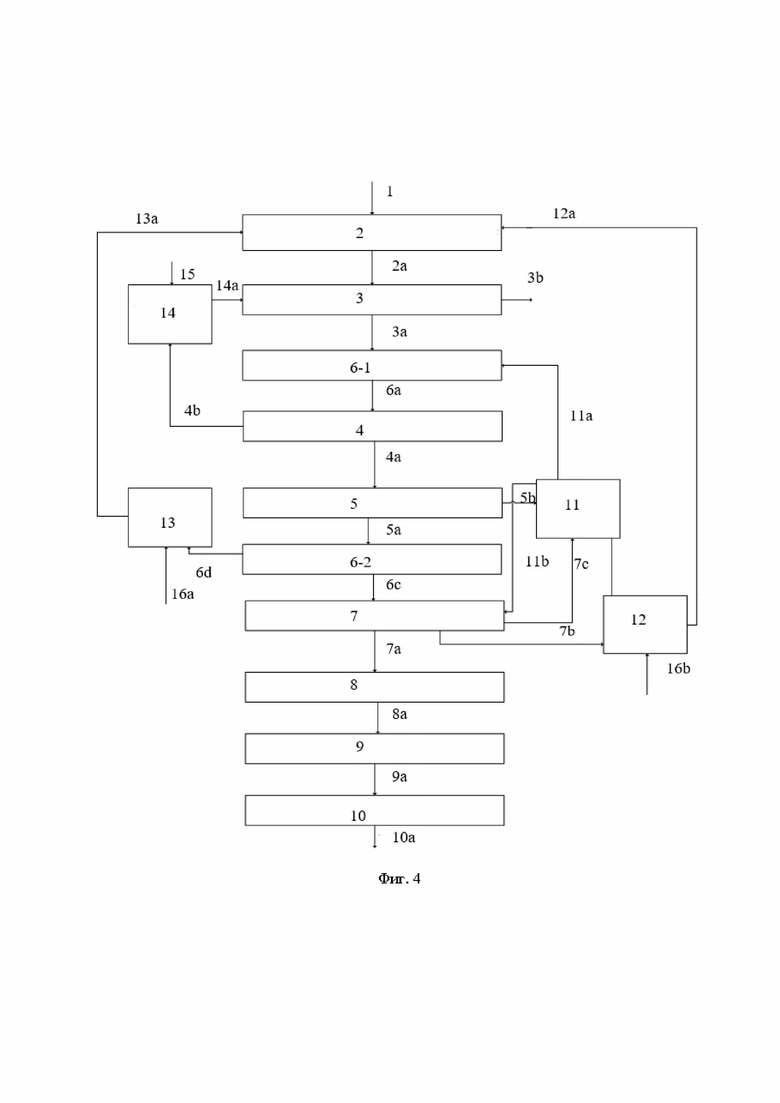

На фиг. 2-4 показаны блок схемы второго варианта осуществления изобретения.

Варианты осуществления изобретения.

Лучший вариант осуществления изобретения

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

На фиг. 1 показана блок схема лучшего варианта осуществления изобретения, на фиг. 2 - 4 показаны блок схемы второго варианта осуществления изобретения.

Установка для получения карбоната лития из литийсодержащего раствора содержит следующие связанные между собой блоки и линии:

1 - линия подачи гидроминерального сырья (литийсодержащий раствор)

2 - емкость с гидроминеральным сырьем (литийсодержащего раствора), подготовленного для процесса сорбции

2а - линия подачи гидроминерального сырья в блок 3 сорбции и десорбции литийсодержащего раствора

3 - блок сорбции и десорбции литийсодержащего раствора

3а - линия отвода элюата

3b - линия отвода рафината

4 - блок обратного осмоса

4а - линия отвода концентрата

4b - линия отвода пермеата

5 - блок выпарной

5а - линия отвода концентрата выпарного

5b - линия отвода дистиллята

6-1 - блок удаления Са, Mg из элюата

6а - линия отвода очищенного элюата

6b - линия отвода осадка, отделенного от элюата

6-2 - блок удаления Са, Mg из концентрата

6с линия отвода очищенного концентрата

6d линия отвода осадка, отделенного от концентрата

7 блок осаждения концентрата (технического карбоната лития)

7а линия отвода осадка

7b - линия отвода маточного раствора

7с линия отвода раствора промывки (промывочного раствора)

8 блок карбонизации

8а линия отвода

9 блок ионного обмена

9а линия отвода

10 блок декарбонизации

10а - линия отвода карбоната лития

11 - блок приготовления реагентов

11а - линия подачи раствора гидроксида натрия

11b - линия подачи карбоната натрия

12 блок нейтрализации маточного раствора

12а линия отвода нейтрализованного маточного раствора

13 - блок нейтрализации осадка Са, Mg

13а линия отвода раствора, содержащего осадок

14 - емкость для жидкости, подаваемой на десорбцию

14а - линия отвода жидкости, подаваемой на десорбцию

15 линия подачи деминерализованной воды

16а линия подачи соляной кислоты

16b линия подачи соляной кислоты

Сами по себе функциональные блоки известны из уровня техники, поэтому описаны в общем виде. Настоящее изобретение заключается в осуществлении такой последовательности действий с использованием известных блоков, которая приводит к повышению эффективности процесса получения лития, неожиданному и не предполагаемому в уровне техники.

Установка работает, и способ осуществляется следующим образом

Стадия (а) сорбции и десорбции литийсодержащего раствора

На установку для получения карбоната лития из литийсодержащего раствора подают гидроминеральное сырье (литийсодержащий раствор), которое по линии 1 поступает в емкость 2 для предварительной обработки гидроминерального сырья.

Затем гидроминеральное сырье по линии 2а поступает в блок 3 сорбции и десорбции литийсодержащего раствора, который содержит колонны, заполненные сорбентом на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития AXIONIT Li-sorb для сорбции лития (ДГАЛ-Cl (LiCl⋅2Al(OH)3⋅mH2O).

После проведения циклов сорбции и десорбции из блока 3 сорбции и десорбции литийсодержащего раствора по линии 3а отводят элюат, а по линии 3b отводят рафинат.

Элюат - раствор, получаемый в ходе процесса десорбции извлеченного компонента (лития).

Рафинат раствор, получаемый в ходе процесса сорбции извлекаемого компонента (лития).

Стадия (b) получения из элюата концентрата, очищенного от примесей, может осуществляться двумя вариантами.

Вариант 1 (лучший)

Этап (b1)обратноосмотического концентрирования элюата

По линии 3а элюат подают в блок 4 обратного осмоса, предназначенный для обратноосмотического концентрирования элюата.

Из блока 4 обратного осмоса по линии 4а отводят концентрат и по линии 4b отводят пермеат.

Этап (b2) очистки концентрата от примесей

По линии 4а подают концентрат в блок 5 выпарной.

Из блока 5 выпарного по линии 5а отводят концентрат выпарной, по линии 5b отводят дистиллят.

Концентрат выпарной по линии 5а подают в блок 6-2 удаления Са, Mg из концентрата, где осуществляют очистку концентрата от кальция и магния.

Из блока 6-2 удаления Са, Mg по линии 6 с отводят фильтрат, представляющий собой очищенный от кальция и магния литийсодержащий концентрат, а по линии 6d отводят (выгружают) осадок.

Вариант 2

Этап (b1') очистки элюата от примесей

По линии 3а элюат подают в блок 6-1 удаления примесей, предназначенный для очистки элюата от таких примесей как Са, Mg.

Из блока 6-1 по линии 6а отводят очищенный от примесей элюат, по линии 6b отводят (выгружают) осадок.

Этап (b1)обратноосмотического концентрирования элюата

По линии 6а подают очищенный элюат в блок 4 обратного осмоса.

Из блока 4 обратного осмоса по линии 4а отводят концентрат и по линии 4b отводят пермеат.

По линии 4а подают концентрат в блок 5 выпарной.

Из блока 5 выпарного по линии 5а отводят концентрат выпарной, по линии 5b отводят дистиллят.

Этап (b2) очистки концентрата от примесей

По линии 5а концентрат подают в блок 6-2 удаления примесей, предназначенный для очистки концентрата от таких примесей как Са, Mg.

Из блока 6-2 удаления Са, Mg по линии 6с отводят фильтрат, представляющий собой очищенный от кальция и магния литийсодержащий концентрат, а по линии 6d отводят (выгружают) осадок.

Стадия (с) осаждения концентрата после стадии (b) с получением осадка и маточного раствора, и разделения осадка и маточного раствора

По линии 6 с очищенный концентрат подают в блок 7 осаждения концентрата (технического карбоната лития).

Из блока 7 осаждения концентрата (технического карбоната лития) по линии 7а отводят осадок, по линии 7b отводят маточный раствор, по линии 7с отводят раствор промывки.

Осадок по линии 7а подают в блок 8 карбонизации, из которого по линии 8а его подают в блок 9 ионного обмена, из которого по линии 9а его подают в блок 10 декарбонизации.

Из блока 10 декарбонизации по линии 10а отводят карбонат лития батарейного качества.

Для повышения эффективности процесса получения карбоната лития из литийсодержащих растворов осуществляют следующие дополнительные операции.

Указанные операции могут использоваться по отдельности с достижением технического результата, в предпочтительных вариантах их используют в любых комбинациях, что позволяет более эффективно достигать заявленный технический результат, в наиболее предпочтительном варианте их используют все вместе, чтобы добиться наиболее высоких результатов.

1. Подача пермеата из блока 4 обратного осмоса на десорбцию в блок 3 сорбции и десорбции литийсодержащего раствора.

В блоке 4 обратного осмоса элюат, подаваемый по линии 3а, направляют с помощью центробежного насоса через мешочный фильтр с размером пор не более 5 микрон на последовательно расположенные мембраны обратного осмоса, давление при проведении процесса 20-60 бар.

В результате получают потоки пермеата и концентрата.

Далее в блоке 4 обратного осмоса полученный с прошлых ступеней осмоса концентрат с помощью насоса подается на мембрану обратного осмоса с максимальным давлением одной/нескольких из ступеней 60-150 бар, предпочтительно 80-120, наиболее предпочтительно 100-120 бар.

Работа установки обратного осмоса продолжается до достижения концентратом значения электропроводности 16000-60000 мкСм/см.

Пермеат (фильтрат) - поток вещества, проходящий через полупроницаемую мембрану в процессе мембранного разделения.

концентрат - раствор, имеющий концентрацию лития выше, чем концентрация лития в растворе на предыдущей технологической стадии.

Полученный пермеат отводят по линии 4b и собирают в емкости 14 до достижения заданного диапазона электропроводности собранного пермеата, контролируя с помощью показаний кондуктометра проводимость в диапазоне 10-600 мкСм/см, предпочтительно 20-600 мкСм/см, наиболее предпочтительно 40-600 мкСм/см.

Вышеуказанная проводимость обеспечивается присутствием солей лития в диапазоне 0,01-50 мг/л лития, предпочтительно 0,1-50 мг/л, наиболее предпочтительно 10-50 мг/л, которые контролируются методами анализа проб на спектрометрии с индуктивно-связанной плазмой, или другими методами аналитических исследований, позволяющих анализировать элементарный состав.

После достижения заданного диапазона электропроводности собранного пермеата его по линии 14а отправляют в блок 3 сорбции и десорбции литийсодержащего раствора на десорбцию колонн, заполненных сорбентом AXIONIT Li-sorb, что позволяет увеличить срок службы сорбента, а также увеличить степень извлечения лития и сократить водопотребление технологии.

2. Подача раствора из нейтрализованного осадка из блока 6 удаления Са, Mg на смешивание с исходным гидроминеральным сырьем

Вариант 1 (лучший)

Как показано на фиг. 1, по линии 4а подают концентрат в блок 5 выпарной, где осуществляют упаривание концентрата. Можно не использовать упаривание, но оно позволяет дополнительно повысить эффективность процесса.

Из блока 5 выпарного по линии 5а отводят концентрат выпарной, а по линии 5b отводят дистиллят в блок 11 приготовления реагентов, что позволяет дополнительно снизить водопотребление.

Концентрат выпарной по линии 5а подают в блок 6-2 удаления Са, Mg.

Очистку концентрата, подаваемого по линии 5а, от кальция и магния проводят в блоке 6-2 удаления Са, Mg, содержащем связанные между собой реактор осаждения, центрифугу, нутч-фильтр, трубы и насосы (не показаны).

В реактор с помощью насоса заливают концентрат выпаривания (полученного после упаривания), подаваемого по линии 5а, и включают перемешивание.

При перемешивании из блока 11 приготовления реагентов по линии 11а с помощью насоса вводят раствор гидроксида натрия до достижения величины рН (10,75±0,25) ед. для удаления магния из раствора.

При смешивании раствора гидроксида натрия с концентратом образуется гелеобразный осадок гидроксида магния.

Далее в реактор засыпают рассчитанное количество карбоната натрия (максимально допустимый избыток карбоната натрия не более 10%) и полученную пульпу перемешивают в течение 15 минут.

После окончания перемешивания пульпу выгружают из реактора осаждения в центрифугу и центрифугируют в течение 30 минут при скорости 300 оборотов в минуту, 20 минут при скорости 450 оборотов в минуту, 10 минут при скорости 600 оборотов в минуту и 10 минут при скорости 900 оборотов в минуту.

Вместо центрифуги можно использовать: пресс-фильтры, нутч-фильтры, комбинацию загустителя с центрифугой/пресс-фильтром/нутч-фильтром и так далее.

Полученный в центрифуге фугат самотеком поступает в дренажный насос, откуда далее подается на нутч-фильтр.

После окончания центрифугирования в центрифугу заливают 2 л дистиллированной воды и промывают осадок, промывочную воду также направляют на нутч-фильтр.

Раствор отфильтровывают на нутч-фильтре и направляют в ресивер-сборник фильтрата, откуда далее с помощью насоса переносят в накопительную емкость.

Полученный фильтрат, представляющий собой очищенный от кальция и магния литийсодержащий концентрат, отводят линии 6с.

Осадок, полученный после центрифугирования и фильтрования, по линии 6d выгружают в блок 13 нейтрализации осадка Са, Mg, и по линии 16а добавляют соляной кислоты так, чтобы рН раствора составил 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3.

После полного растворения осадка полученный раствор по линии 13а подают на смешивание с исходным гидроминеральным сырьем в емкости 2 для смешивания потоков, что позволяет увеличить сквозную степень извлечения лития, а также устранить твердые отходы производства.

Вариант 2

В блоке 6-1 удаления Са, Mg очистку элюата от кальция и магния проводят также, как для концентрата в варианте 1.

В блоке 6-2 удаления Са, Mg очистку концентрата от кальция и магния проводят также, как для концентрата в варианте 1.

В одном варианте (а), показанном на фиг. 2, отводимый из блока 6-1 по линии 6b осадок, содержащий примеси от очистки элюата, выгружают в блок 13 нейтрализации осадка Са, Mg и по линии 16а добавляют соляной кислоты так, чтобы рН раствора составил 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01 - 1,3.

После полного растворения осадка полученный раствор по линии 13а подают на смешивание с исходным гидроминеральным сырьем в емкости 2 для смешивания потоков, что позволяет увеличить сквозную степень извлечения лития, а также устранить твердые отходы производства.

В другом варианте (b), показанном на фиг. 4, отводимый из блока 6-2 по линии 6d осадок, содержащий примеси от очистки концентрата, выгружают в блок 13 нейтрализации осадка Са, Mg и по линии 16а добавляют соляной кислоты так, чтобы рН раствора составил 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3.

После полного растворения осадка полученный раствор по линии 13а подают на смешивание с исходным гидроминеральным сырьем в емкости 2 для смешивания потоков, что позволяет увеличить сквозную степень извлечения лития, а также устранить твердые отходы производства.

В предпочтительном варианте (с), показанном на фиг. 3, отводимый из блока 6-1 по линии 6b осадок, содержащий примеси от очистки элюата, а также отводимый из блока 6-2 по линии 6d осадок, содержащий примеси от очистки концентрата, выгружают в блок 13 нейтрализации осадка Са, Mg.

В блок 13 по линии 16а добавляют соляную кислоту при перемешивании для получения смешанного раствора, причем добавляют соляной кислоты так, чтобы рН смешанного раствора составил 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3.

После полного растворения осадка полученный смешанный раствор по линии 13а подают на смешивание с исходным гидроминеральным сырьем в емкости 2 для смешивания потоков, что позволяет увеличить сквозную степень извлечения лития, а также устранить твердые отходы производства.

3. Подача нейтрализованного маточного раствора из блока 7 осаждения концентрата (технического карбоната лития) на смешивание с исходным гидроминеральным сырьем

По линии 6 с очищенный от кальция и магния литийсодержащий концентрат подают в блок 7 осаждения концентрата (технического карбоната лития), включающий связанные между собой реактор и центрифугу.

Для получения карбоната лития (технического) очищенный от кальция и магния концентрат обрабатывают раствором карбоната натрия.

Процесс осаждения протекает по реакции:

2LiCl+Na2CO3=Li2CO3↓|+2NaCl.

Осаждение карбоната лития (технического) проводят в реакторе, входящем в состав блока 7 осаждения концентрата (технического карбоната лития).

В реакторе блока 11 приготовления реагентов готовят раствор карбоната натрия и подают по линии lib в реактор осаждения карбоната лития блока 7 осаждения концентрата (технического карбоната лития).

По линии 6а в реактор подают очищенный от кальция и магния литийсодержащий концентрат при помощи насоса, нагревают раствор до 75-95°, предпочтительно 80-95°, наиболее предпочтительно 85-95°, и выдерживают при перемешивании в течение 20-60 минут, предпочтительно 30-50 минут, наиболее предпочтительно 30-40 минут, в результате получают горячую пульпу.

Далее горячую пульпу выгружают на центрифугу, где он разделяется на осадок и маточный раствор. Вместо центрифуги может использоваться другое известное из уровня техники фильтрующее оборудование.

Маточный раствор собирают и отводят по линии 7b в блок 12 нейтрализации маточного раствора, где его подкисляют до рН 1,01-3, предпочтительно до 1,3-2,5, более предпочтительно до 1,4-2,0, наиболее предпочтительно до 1,9 соляной кислотой, подаваемой по линии 16b.

Полученный маточный раствор по линии 12а подают на смешивание с исходным гидроминеральным сырьем в емкости 2 для смешивания потоков, что позволяет увеличить степень извлечения лития процесса.

Осадок, который представляет собой влажный технический карбонат лития, из блока 7 осаждения концентрата (технического карбоната лития) отфильтровывают, промывают, и отводят по линии 7а.

По линии 7а осадок подают в блок 8 карбонизации, блок 9 ионного обмена и блок 10 декарбонизации для дополнительного удаления из товарного продукта Na, K, Са, Mg, В.

Из блока 10 декарбонизации по линии 10а отводят карбонат лития батарейного качества.

Результаты испытаний заявленных способа и установки представлены в Таблицах 1 и 2 далее.

Таким образом, заявленное изобретение обеспечило:

- повышение эффективности процесса получения лития,

- высокое извлечение лития из литийсодержащих растворов, в том числе из твердых отходов процесса извлечения лития,

- получение карбоната лития батарейного сорта,

- повышение срока эффективной работы сорбента (увеличение срока службы сорбента),

- отсутствие твердых отходов производства в виде солей кальция и магния,

- снижение водопотребления и энергопотребления технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОРБЦИОННОГО ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА | 2023 |

|

RU2816073C1 |

| СПОСОБ ОБРАБОТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ | 2024 |

|

RU2839385C1 |

| СРЕДСТВО ДЛЯ ОБРАБОТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ | 2024 |

|

RU2839378C1 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ БИПОЛЯРНЫМ ЭЛЕКТРОДИАЛИЗОМ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834791C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| Способ переработки гидроминерального литийсодержащего сырья | 2021 |

|

RU2751948C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТИОНООБМЕННОЙ СМОЛЫ, ИСПОЛЬЗУЕМОЙ ДЛЯ ОЧИСТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ОТ ПРИМЕСЕЙ | 2024 |

|

RU2838517C1 |

Изобретения относятся к получению карбоната лития из литийсодержащего раствора, в том числе из природных рассолов и вод, технологических растворов и сточных вод различных производств, и установке для его осуществления. Проводят стадии сорбции и десорбции литийсодержащего раствора с получением элюата. Получают из элюата концентрат, очищенный от примесей, с последующим осаждением концентрата с получением осадка и маточного раствора и разделением осадка и маточного раствора. При этом pH маточного раствора со стадии осаждения концентрата доводят до 1,01-3,0, предпочтительно до 1,3-2,5, более предпочтительно до 1,4-2,0, наиболее предпочтительно до 1,9 и подают на смешивание с литийсодержащим раствором до подачи его на стадию сорбции и десорбции литийсодержащего раствора. Изобретения позволяют повысить эффективность процесса получения лития, с высоким извлечением лития из литийсодержащих растворов, в том числе из твердых отходов процесса извлечения лития, получить карбонат лития батарейного сорта, а также повысить срок эффективной работы сорбента, увеличить срок службы сорбента. 2 н. и 31 з.п. ф-лы, 4 ил., 2 табл.

1. Способ получения карбоната лития из литийсодержащего раствора, включающий стадии

(a) сорбции и десорбции литийсодержащего раствора с получением элюата,

(b) получение из элюата концентрата, очищенного от примесей,

(c) осаждения концентрата после стадии (b) с получением осадка и маточного раствора, и разделения осадка и маточного раствора,

отличающийся тем, что

pH маточного раствора со стадии (c) доводят до 1,01-3,0, предпочтительно до 1,3-2,5, более предпочтительно до 1,4-2,0, наиболее предпочтительно до 1,9 и подают на смешивание с литийсодержащим раствором до подачи его на стадию (a).

2. Способ по п. 1, отличающийся тем, что pH маточного раствора со стадии (c) доводят до указанного значения путем добавления соляной кислоты.

3. Способ по п. 1, отличающийся тем, что на стадии (c) осаждение концентрата осуществляют в реакторе, при этом концентрат нагревают до 75-95°, предпочтительно до 80-95°, наиболее предпочтительно до 85-95°, и выдерживают при перемешивании в течение 20-60 мин, предпочтительно 30-50 мин, наиболее предпочтительно 30-40 мин.

4. Способ по п. 1, отличающийся тем, что на стадии (c) разделение осадка и маточного раствора осуществляют в центрифуге.

5. Способ по п. 1, отличающийся тем, что на стадии (a) используют сорбент на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития.

6. Способ по п. 1, отличающийся тем, что стадия (b) включает этапы

(b1) обратноосмотического концентрирования элюата с получением концентрата и пермеата,

(b2) очистки концентрата от примесей.

7. Способ по п. 6, отличающийся тем, что после этапа (b1) и перед этапом (b2) осуществляют упаривание концентрата, а получаемый при упаривании дистиллят используют для приготовления реагентов, используемых на стадии (c) и/или этапе (b2).

8. Способ по п. 6, отличающийся тем, что пермеат с этапа (b1) собирают в емкости до достижения значения его проводимости в интервале 10-600 мкСм/см, предпочтительно 20-600 мкСм/см, наиболее предпочтительно 40-600 мкСм/см, а затем пермеат направляют на десорбцию на стадии (a).

9. Способ по п. 6, отличающийся тем, что пермеат с этапа (b1) собирают в емкости до достижения концентрации солей лития в нем в интервале 0,01-50 мг/л в пересчете на элементарный литий, предпочтительно 0,1-50 мг/л в пересчете на элементарный литий, наиболее предпочтительно 10-50 мг/л в пересчете на элементарный литий, а затем пермеат направляют на десорбцию на стадии (a).

10. Способ по п. 6, отличающийся тем, что на этапе (b1) получают концентрат, имеющий значение электропроводности 16000-60000 мкСм/см.

11. Способ по п. 6, отличающийся тем, что на этапе (b2) от концентрата отделяют осадок, содержащий примеси, и получают раствор, содержащий указанный осадок,

при этом значение pH указанного раствора доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот раствор на смешивание с литийсодержащим раствором до подачи его на стадию (a).

12. Способ по п. 11, отличающийся тем, что на этапе (b2) до отделения от концентрата осадка, содержащего примеси, в концентрат добавляют раствор гидроксида натрия до достижения величины pH в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

13. Способ по п. 12, отличающийся тем, что pH раствора, полученного при растворении осадка на этапе (b2), доводят до указанного значения путем добавления соляной кислоты.

14. Способ по п. 1, отличающийся тем, что стадия (b) перед этапом (b1) включает этап (b1') очистки элюата от примесей.

15. Способ по п. 14, отличающийся тем, что на этапе (b1') от элюата отделяют осадок, содержащий примеси, и получают раствор, содержащий указанный осадок,

при этом значение pH указанного раствора доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот раствор на смешивание с литийсодержащим раствором до подачи его на стадию (a).

16. Способ по п. 15, отличающийся тем, что на этапе (b1') до отделения от элюата осадка, содержащего примеси, в элюат добавляют раствор гидроксида натрия до достижения величины pH в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

17. Способ по п. 6, отличающийся тем, что на этапе (b1') от элюата отделяют осадок, содержащий примеси,

при этом на этапе (b2) от концентрата отделяют осадок, содержащий примеси,

причем указанные осадки растворяют с получением смешанного раствора, значение pH которого доводят до 1-3, предпочтительно 1,01-2, наиболее предпочтительно 1,01-1,3, и подают этот смешанный раствор на смешивание с литийсодержащим раствором до подачи его на стадию (a).

18. Способ по п. 17, отличающийся тем, что на этапе (b1') до отделения от элюата осадка, содержащего примеси, в элюат добавляют раствор гидроксида натрия до достижения величины pH в интервале 10-12, а также добавляют карбонат натрия и перемешивают,

при этом на этапе (b2) до отделения от концентрата осадка, содержащего примеси, в концентрат добавляют раствор гидроксида натрия до достижения величины pH в интервале 10-12, а также добавляют карбонат натрия и перемешивают.

19. Способ по п. 6, отличающийся тем, что после этапа (b1) и перед этапом (b2) осуществляют упаривание концентрата, а получаемый при упаривании дистиллят используют для приготовления реагентов, используемых на стадии (c) и/или этапе (b1') и/или этапе (b2).

20. Способ по п. 15 или 17, отличающийся тем, что pH раствора, полученного при растворении осадка, доводят до указанного значения путем добавления соляной кислоты.

21. Установка для получения карбоната лития из литийсодержащего раствора, включающая

(a) блок сорбции и десорбции литийсодержащего раствора, выполненный с возможностью отвода элюата,

(b) блок получения из элюата концентрата, очищенного от примесей,

(c) блок осаждения концентрата, выполненный с возможностью разделения осадка и маточного раствора,

отличающаяся тем, что

установка выполнена с возможностью подачи маточного раствора из блока (c) на смешивание с литийсодержащим раствором, подаваемым в блок (a), а также с возможностью регулирования pH маточного раствора из блока (c) перед подачей его на смешивание с литийсодержащим раствором, подаваемым в блок (a).

22. Установка по п. 21, отличающаяся тем, что в блоке (c) разделение осадка и маточного раствора осуществляют на центрифуге.

23. Установка по п. 21, отличающаяся тем, что блок (a) содержит колонну с сорбентом на основе хлорсодержащей разновидности двойного гидроксида алюминия и лития.

24. Установка по п. 21, отличающаяся тем, что блок (b) включает

(b1) блок обратноосмотического концентрирования элюата с получением концентрата и пермеата,

(b2) блок очистки концентрата от примесей.

25. Установка по п. 24, отличающаяся тем, что блок (b2) включает узел упаривания концентрата перед очисткой от примесей,

причем узел упаривания выполнен с возможностью подачи получаемого при упаривании дистиллята в узел приготовления реагентов, используемых в блоке (b2) и/или блоке (c).

26. Установка по п. 25, отличающаяся тем, что установка выполнена с возможностью сбора пермеата из блока (b1) в емкости до достижения значения его проводимости в интервале 10-600 мкСм/см, предпочтительно 20-600 мкСм/см, наиболее предпочтительно 40-600 мкСм/см, и последующей подачи пермеата на десорбцию в блок (a).

27. Установка по п. 25, отличающаяся тем, что установка выполнена с возможностью сбора пермеата из блока (b1) в емкости до достижения концентрации солей лития в нем в интервале 0,01-50 мг/л в пересчете на элементарный литий, предпочтительно 0,1-50 мг/л в пересчете на элементарный литий, наиболее предпочтительно 10-50 мг/л в пересчете на элементарный литий, и последующей подачи пермеата на десорбцию в блок (a).

28. Установка по п. 24, отличающаяся тем, что установка выполнена с возможностью контролирования электропроводности концентрата, получаемого в блоке (b1).

29. Установка по п. 24, отличающаяся тем, что блок (b2) выполнен с возможностью отделения от концентрата осадка, содержащего примеси,

получения раствора, содержащего указанный осадок,

регулирования pH указанного раствора,

и подачи этого раствора на смешивание с литийсодержащим раствором, подаваемым в блок (a).

30. Установка по п. 24, отличающаяся тем, что блок (b) включает (b1') блок очистки элюата от примесей.

31. Установка по п. 30, отличающаяся тем, что блок (b2) включает узел упаривания концентрата перед очисткой от примесей, содержащий узел упаривания концентрата перед очисткой от примесей,

причем узел упаривания выполнен с возможностью подачи получаемого при упаривании дистиллята в узел приготовления реагентов, используемых в блоке (b1') и/или блоке (b1) и/или блоке (c).

32. Установка по п. 30, отличающаяся тем, что блок (b1') выполнен с возможностью отделения от элюата осадка, содержащего примеси,

получения раствора, содержащего указанный осадок,

регулирования pH указанного раствора,

и подачи этого раствора на смешивание с литийсодержащим раствором, подаваемым в блок (a).

33. Установка по п. 30, отличающаяся тем, что блок (b1') выполнен с возможностью отделения от элюата осадка, содержащего примеси, и получения раствора, содержащего указанный осадок,

при этом блок (b2) выполнен с возможностью отделения от концентрата осадка, содержащего примеси, получения раствора, содержащего указанный осадок,

при этом установка содержит блок, выполненный с возможностью смешивания указанных растворов с получением смешанного раствора, регулирования pH смешанного раствора, и подачи этого смешанного раствора на смешивание с литийсодержащим раствором, подаваемым в блок (a).

| CN 117999120 A, 07.05.2024 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| US 2021180153 A1, 17.06.2021 | |||

| Конвейер для транспортирования изделий при их термической обработке в печи | 1959 |

|

SU126130A1 |

Авторы

Даты

2025-04-07—Публикация

2024-07-05—Подача