Изобретение относится к резино-технической промышленности, в частности к производству резиновых смесей, используемых для изготовления изделий различного целевого назначения, в том числе для изготовления железнодорожных подрельсовых и нашпальных прокладок-амортизаторов.

Предлагаемая композиционная резиновая смесь для прокладок рельсовых скреплений повышает упруго-прочностные свойства и ресурс работоспособности прокладок до 1000 млн. т (брутто проходящего груза) за счет использования следующей композиции каучуков и ингредиентов: бутадиен-стирольный (метилстирольный) каучук растворной или эмульсионной полимеризации; изопреновый каучук; сополимер этилена с винилацетатом; транс-полинорборнен; серу или серу молотую маслонаполненную; N-циклогексил-2-бензтиазолил-сульфенамид; N,N/-дитиодиморфолин; оксид цинка; стеариновую кислоту; нафтам-2; N-изопропил-N/-фенил-р-фенилендиамин; воск ЗВ-П; каолин; технический углерод П 514; технический углерод N 220; масло индустриальное И-20А; дибутилфталат; гепсол ХПК; нефтеполимерную смолу «Сибпласт»; микросферу гранатовую; N-нитрозодифениламин.

Уровень данной техники характеризует маслобензостойкая морозостойкая резиновая смесь, включающая бутадиен-нитрильный каучук СКН 4045 - 45,0-50,0; изопреновый каучук СКИ-3 - 10,0-25,0; метилстирольный каучук СКМС-30 АРК - 20,0-30,0; цис-Бутадиеновый каучук СКД - 10,0; серу - 1,4-1,6; дибензтиазолилдисульфид - 1,9-2,1; тетраметилтиурамди-сульфид - 0,5-0,8; оксид цинка - 2,0-3,0; антискорчинг «ЗПР» - 1,0; стеариновую кислоту - 0,5-1,5; ацетонанил Н - 1,5-2,5; смолу «Шинпласт» -3,0-4,0; битум нефтяной - 4,5-5,5; технический углерод Н 220 - 45,0-50,0; тальк - 5,0-7,0; дибутилсебацинат - 6,0-8,0 (Патент RU 2633892 С1, опубл. 19.10.2017).

Обладая достаточно высокими показателями температурного предела хрупкости, с сохранением физико-механических характеристик, и твердостью, указанная резиновая смесь характеризуется низкими упругоэластичными свойствами с повышенной деформацией после 10-кратного кратковременного статического сжатия (более 30%).

Наиболее близким техническим решением, которое по числу совпадающих признаков и технической сущности выбрано в качестве наиболее близкого аналога - прототипа предложенной композиционной резиновой смеси, является резиновая композиция для подрельсовых прокладок, включающая следующие компоненты, (мас. ч.): бутадиен-стирольный каучук - 75,0; изопреновый каучук - 25,0; серу - 1,2-2,0; окись цинка - 3,8-4,5; Н-циклогексил-2-бензтиазолил-сульфенамид -1,4-1,6; N,N/-дитиодиморфолин - 0,5-0,7; синтетические жирные кислоты фракции С17-C21 - 1,8-2,2; каолин - 38,0-42,0; технический углерод - 58,0-62,0; резиновую крошку, с размером частиц до 1 мм - 10,0-15,0; канифоль - 2,8-3,2; битум нефтяной - 4,5-5,5; воск - 1,8-2,2; фенил-β-нафтиламин 0,8-1,2; N-Фенил-N/-изопропил-n-фенилендиамин - 0,8-1,2; смесь гексахлорпароксилола с парафиновым углеводородом в массовом соотношении 80:20 -0,8-1,2; N-нитрозодифениламин - 0,4-0,6 (Авторское свидетельство SU 1419995 А1 опубл. 30.08.1988).

Недостатком данной резиновой композиции для подрельсовых прокладок являются низкие упругопрочностные показатели, недостаточная эластичность по отскоку и ограниченный ресурс работоспособности (брутто проходящего груза до 700 млн.т).

Задачей, на решение которой направлено заявляемое изобретение, является разработка резиновой смеси для изготовления резиновых изделий различного целевого назначения, в том числе железнодорожных подрельсовых и нашпальных прокладок-амортизаторов с улучшенной динамической выносливостью.

Технический результат - создание полимерного материала на основе бутадиен-стирольного и изопренового каучуков, с повышенным сопротивлением к истиранию и воздействию агрессивных сред (масло- и влагостойкость), уменьшенной остаточной деформацией сжатия, с высокой эластичностью и морозостойкостью.

Поставленная задача решается методом подбора оптимальной комбинации бутадиен-стирольного и изопренового каучуков с добавлением сополимера этилена и винилацетата (сэвилен), а также транс-полинорборнена, которые кардинально улучшают упруго-прочностные и термоагрессивостойкие свойства полимерного материала, при следующем соотношении входящих в смесь компонентов (мас. ч.):

Новым в изобретении является не использованное ранее сочетание известных ингредиентов, применяемых в аналогичном количественном соотношении и наличие в составе резиновой смеси полимерных технологических добавок: транс-полинорборнена декристаллизованного в комбинации с индустриальным маслом И-12А и дибутилфталатом, приготовленным при определенной температуре и усредненным с помощью смесительного оборудования, а также сэвилена 11808-340, гепсола ХПК и гранатовой керамической микросферы.

Сэвилен-11808-340 - сополимер этилена и винилацетата, представляет собой высокомолекулярное соединение, относящееся к полиолефинам, содержание винилацетата составляет - 21-30 мас. %, отличается хорошей совместимостью с различными компонентами, а наличие в составе винилацетата увеличивает прочность и эластичность изделия, делает его более долговечным и устойчивым к атмосферным воздействиям.

Гепсол ХПК - сополимер на основе гексохлорпараксилола и хлорированного парафина, используется в качестве многофункционального модификатора резиновой смеси, активатора вулканизации, а также термо- и теплостойкости серных вулканизирующих систем. Гепсол ХПК может входить как в состав поперечных связей, так и вызывать самостоятельное структурирование каучука с образованием С-С связей, путем акцептирования аллильного водорода от молекулы каучука, образующихся при его участии хлорангидридными комплексами.

Гранатовая микросфера способствует, за счет сферичности частиц, равномерному распределению ингредиентов в каучук-полимерной основе, обладает выраженными гидрофобными свойствами, улучшает диэлектрические и износостойкие свойства резин.

Совокупное сочетание известных ингредиентов с ранее неиспользованными ингредиентами в резиновых смесях аналогичного назначения, позволяет получить необходимый технический эффект: улучшение технологичности резиновой смеси при каландровании и формовании изделий, повышение упруго-прочностных свойств вулканизатов, стабилизация показателей после старения на воздухе и воздействия агрессивных жидкостей. Использование указанных полимерных технологических добавок совместно с гепсолом ХПК после вулканизации, позволяет улучшить структуру вулканизационной сетки. Образование более густой полимерной вулканизационной сетки способствует улучшению показателя «удельное объемное сопротивление», за счет большего разрыва связей частиц технического углерода.

По мнению заявителей, созданная композиция резиновой смеси неизвестна из уровня техники и можно сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Так как заявленная совокупность существенных признаков проявляет новые свойства, позволяющие получить изменение количественной меры технического результата, а именно существенное повышение сопротивления к истиранию и воздействию агрессивных сред (масло- и влагостойкость), уменьшение остаточной деформации сжатия, с высокой эластичностью и морозостойкостью, по сравнению с известной резиновой смесью, то можно сделать вывод о соответствии изобретения условию патентоспособности «изобретательный уровень».

Заявляемую резиновую смесь изготавливают из следующих материалов:

- бутадиен-стирольный каучук растворной или эмульсионной полимеризации (ГОСТ 15627-79, ТУ38.40383-2001);

- изопреновый каучук СКИ-3 (ГОСТ 14925-79);

- сэвилен 11808-340 (ТУ 6-05-1636-97);

- транс-полинорборнен (Astron Indastriebeteilingungs GmbH);

- серу (ГОСТ 127.2-93, ТУ 2112-002-5196379-2014);

- N- циклогексил-2-бензтиазолил-сульфенамид (сульфенамид Ц) (ТУ 2491-055-05761637-2005);

- N,N/-дитиодиморфолин (ТУ 6-14-321-79);

- оксид цинка (ГОСТ 202-84);

- стеариновая кислота (ГОСТ 6484-96);

- нафтам-2 (ГОСТ 39-79);

- N-изопропил-N/-фенил-p-фенилендиамин (диафен ФП, ТУ 24392-002-05761637-99);

- воск ЗВ-П (ТУ 38 1011290-90);

- каолин (ТУ 5729-070-00284530-96);

- технический углерод П 514 (ГОСТ 7885-86);

- технический углерод N 220 (ТУ 38 41558-97);

- масло индустриальное И-20А (ГОСТ 20799-88);

- дибутилфталат (ГОСТ 8728-88);

- нефтеполимерная смола «Сибпласт» (ТУ 2451-01-51513617-2007); -гепсол ХПК (ТУ 6-01-5-81-97);

- микросфера гранатовая (ТУ 23.91.11.190-003-30693519-2016);

- N-нитрозодифениламин (ТУ 6-14-907-88).

В предлагаемой резиновой смеси могут использоваться аналоги каучуков и ингредиентов, выпускаемые различными фирмами.

Резиновая смесь может изготавливаться в одну или в две стадии на вальцах и в резиносмесителях.

Композиционную резиновую смесь изготовили в лабораторных условиях путем смешивания каучуковой основы со всеми ингредиентами на смесительных вальцах ЛБ 320/150/150. В производственных условиях - в резиносмесителе «Intermix SKI-50L». Температуру валков при смешении выдерживали в пределах 60-70°С, а в смесительной камере резиносмесителя 90-100°С.

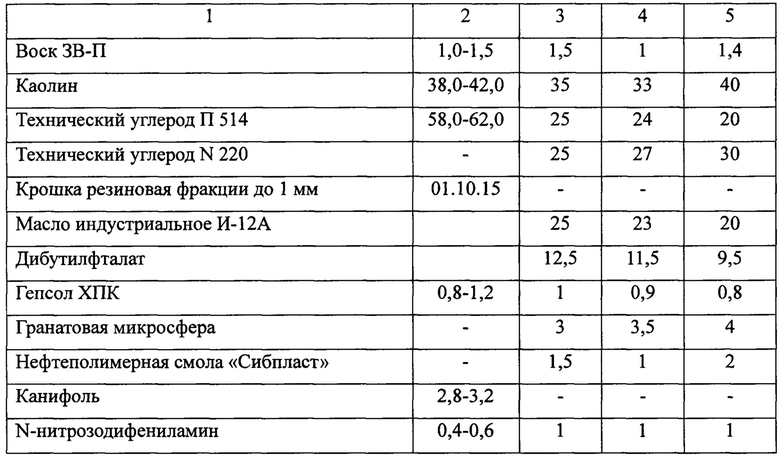

Варианты исследованных составов резиновых смесей приведены в табл. 1.

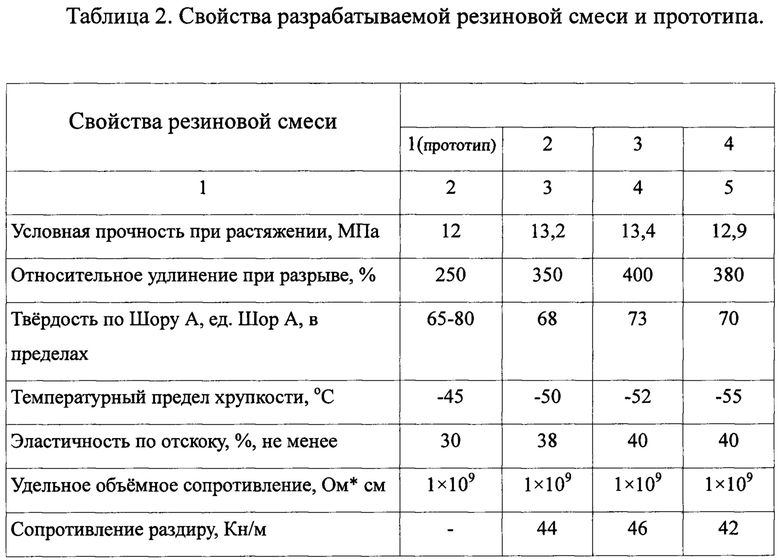

Результаты испытаний различных резиновых смесей, используемых для прокладок-амортизаторов приведены в табл. 2.

Анализ данных, приведенных в таблице 2, показывает, что новая композиционная резиновая смесь, в сочетании с известными и ранее неиспользованными ингредиентами, обладает лучшими результатами по основным показателям: выше упругопрочностные свойства, эластичность по отскоку, сопротивление к старению и ниже температурный предел хрупкости и истираемость, при сохранении удельного объемного сопротивления, относительной остаточной деформации и агрессивостойкости. Учитывая вышеизложенное, по мнению заявителя, изобретение соответствует условию патентоспособности «промышленная применимость».

Предлагаемая резиновая смесь по физико-механическим показателям полностью соответствует требованиям ГОСТ Р 56291-2014 «Прокладки рельсовых скреплений железнодорожного пути».

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| Резиновая смесь | 2018 |

|

RU2677145C1 |

| Резиновая смесь | 2023 |

|

RU2813472C1 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПЕРФОРИРОВАННЫХ ПЛАСТИН | 2021 |

|

RU2775233C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ШУМОПОГЛОЩАЮЩИХ ПОКРЫТИЙ | 2017 |

|

RU2675557C1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

Изобретение относится к резино-технической промышленности, в частности к производству резиновых смесей, используемых для изготовления изделий различного целевого назначения, в том числе для изготовления железнодорожных подрельсовых и нашпальных прокладок-амортизаторов. Резиновая смесь для прокладок рельсовых скреплений содержит, мас. ч.: бутадиен-стирольный каучук с содержанием стирола 25-30 мас. % - 60,0 , изопреновый каучук - 40,0, сэвилен - 1,0-6,0, транс-полинорборнен - 20,0-25,0, серу - 1,5-1,8, N-циклогексил-2-бензтиазолил-сульфенамид - 1,8-2,0, N,N/-дитиодиморфолин - 1,4-1,6, оксид цинка - 3,0-5,0, стеариновую кислоту -1,0, нафтам-2 - 1,8-2,0, N-изопропил-N/-фенил-p-фенилендиамин - 1,8-2,0, воск ЗВ-П - 1,0-1,5, каолин - 35,0-40,0, технический углерод П 514 - 20,0-25,0, технический углерод N 220 - 25,0-30,0, масло индустриальное И-20А - 20,0-25,0, дибутилфталат - 9,5-12,5, нефтеполимерную смолу «Сибпласт» - 1,0-2,0, гепсол ХПК - 0,8-1,0, микросферу гранатовую - 3,0-4,0, N-нитрозодифениламин - 1,0. Изобретение позволяет повысить сопротивление к истиранию и воздействию агрессивных сред, уменьшить остаточную деформацию сжатия, повысить эластичность и морозостойкость, что повышает ресурс работоспособности прокладок. 2 табл.

Композиционная резиновая смесь для прокладок рельсовых скреплений, характеризующаяся тем, что включает бутадиен-стирольный каучук, с содержанием стирола 25-30 мас. %, изопреновый каучук СКИ-3; сополимер этилена с винилацетатом-сэвилен 11808-340, транс-полинорборнен, серу, N-циклогексил-2-бензтиазолил-сульфенамид, N,N/-дитиодиморфолин, оксид цинка, стеариновую кислоту, нафтам-2, N-изопропил-N/-фенил-р-фенилендиамин, воск ЗВ-П, каолин, технический углерод П 514, технический углерод N 220, масло индустриальное И-20А, дибутилфталат, нефтеполимерную смолу «Сибпласт»; гепсол ХПК, микросферу гранатовую, N-нитрозодифениламин, при следующем соотношении, мас. ч.:

| Резиновая композиция для подрельсовых прокладок | 1986 |

|

SU1419995A1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| US 3888814 A1,10.06.1975. | |||

Авторы

Даты

2019-01-15—Публикация

2018-04-13—Подача