Изобретение относится к области переработки отходов путем их пиролиза и получению углеводородов из жидких органических отходов и может быть использована для утилизации промышленных отходов органического происхождения с получением в процессе переработки отходов пирогаза, жидких углеводородов, а также твердых топливных компонентов.

Из технического уровня известно устройство переработки бытовых и промышленных органических отходов. Устройство для переработки бытовых и промышленных органических отходов содержит реактор пиролиза, состоящий из первой и второй частей, систему разделения парогазовых продуктов пиролиза, источник электромагнитного воздействия, установленный на второй части реактора, выход которой соединен системой разделения парогазовых продуктов пиролиза. Реактор пиролиза выполнен неподвижным (патент РФ №2392543 С2, дата приоритета 22.02.2008, дата публикации 20.06.2010, автор Гага С.Г., RU).

Недостатком известного аналога являются высокие энергетические затраты, направленные на поддержание процесса переработки отходов.

Известен реактор для переработки органических отходов и нефтешламов, содержащий узел загрузки отходов, камеру газификации, узел фильтрации со слоем абсорбента, теплообменник. В него введены лазер импульсного типа, ресивер и мембранный кислородный генератор, в узле загрузки отходов выполнен экструдер с камерой прессования, между узлом фильтрации и ресивером установлен шнековый конвейер (патент РФ №2406031 С1, дата приоритета 11.08.2009, дата публикации 10.12.2010, авторы Масленников В.В. и др., RU).

Недостатками данного реактора являются сложность изготовления конструкции, низкая производительность и повышенные энергетические затраты.

Наиболее близким к заявленному техническому решению является устройство для переработки отходов нефти с высоким содержанием кислотосодержащих веществ и тяжелых парафинов в полезную продукцию, содержащее корпус с полостью и нагреватель поверхности. При этом полость выполнена в форме правильного цилиндра с пазом вдоль оси вращения. Корпус выполнен из жаропрочного материала с полированной внутренней поверхностью и имеет в пазу трубу для подачи нефти через плоскую фильеру на барабан. Также на обоих торцах барабана расположены два диска, имеющие высокую разность электрического потенциала, а в пазу корпуса расположена труба для удаления продуктов пиролизного газа и для создания низкого вакуума. В корпусе также расположено окно для удаления шлака, а на поверхности барабана и обоих дисков расположен скребок, жестко закрепленный в корпусе (патент РФ №2451039 С2, дата приоритета 30.12.2010, дата публикации 20.05.2012, автор Насонов А.Е., RU, прототип).

Недостатком прототипа являются высокие энергетические затраты, обусловленные использованием нагревателя расположенного снаружи корпуса реактора, что, кроме того, ведет к неравномерности нагрева исходного сырья.

Технической проблемой, решаемой предлагаемым изобретением, является создание секционного реактора пиролиза для утилизации промышленных органических отходов, позволяющего повысить качество процесса переработки отходов и наиболее эффективно переработать и извлечь полезные продукты.

Технический результат при решении технической проблемы заключается в повышении эффективности, производительности и надежности за счет протекания процесса переработки отходов в два режима, пиролиза и окисления (регенерации), что позволит перерабатывать отходы до зольного остатка, тем самым, получая максимальное количество полезных продуктов, а конструкторские особенности реактора позволят более равномерно нагревать исходное сырье, что позволяет ускорить время проведения пиролиза.

Для решения технической проблемы и достижения указанного технического результата предложен секционный реактор пиролиза, содержащий корпус, нагреватели, трубу для подачи исходного сырья, трубы для отвода продуктов пиролиза. Согласно изобретению, новым является то, что корпус содержит люки для проведения ремонтных и очистных работ, трубы для подачи окислителя и очистки реактора от зольного остатка, при этом сам корпус выполнен из жаропрочного материала с обработанными внутренними стенками с теплоотражающим и тепло принимающим покрытиями, внутри корпуса реактора расположено четыре рабочих секции, разделенные между собой перегородками, каждая из которых выполнена с возможностью работы в режимах пиролиза и окисления, кроме того, устройство содержит дозирующее устройство для обеспечения распределения отходов между секциями, и насадку, обеспечивающая равномерный нагрев исходного сырья.

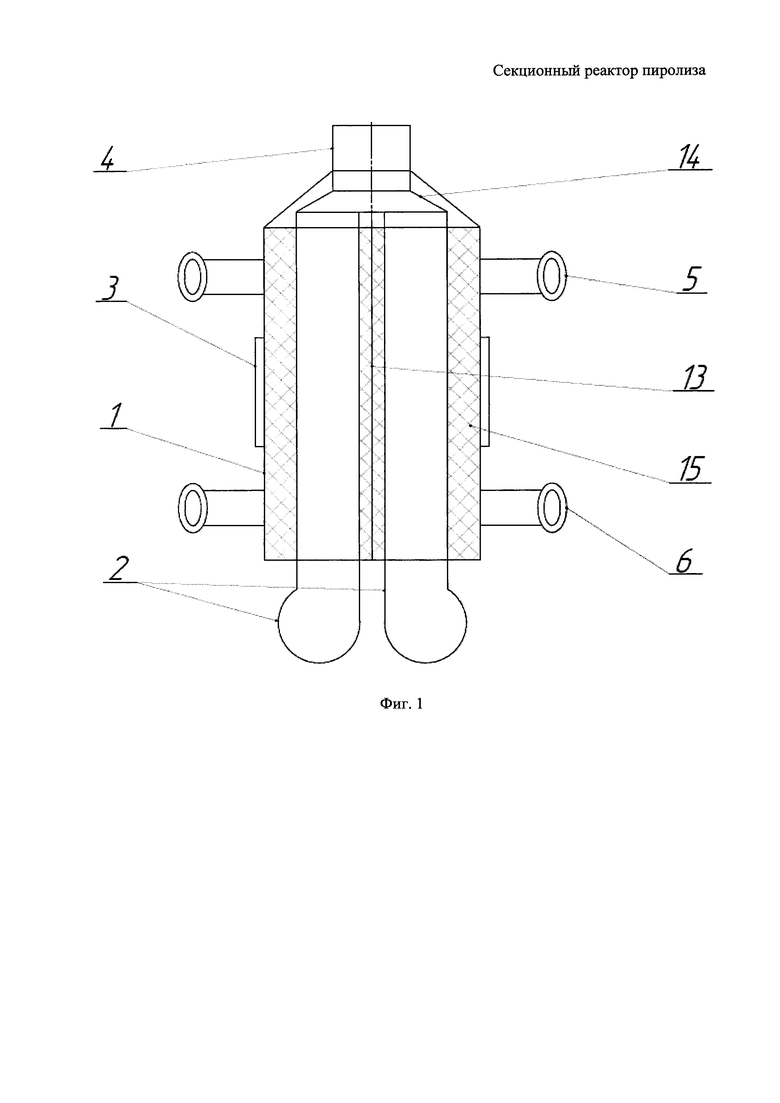

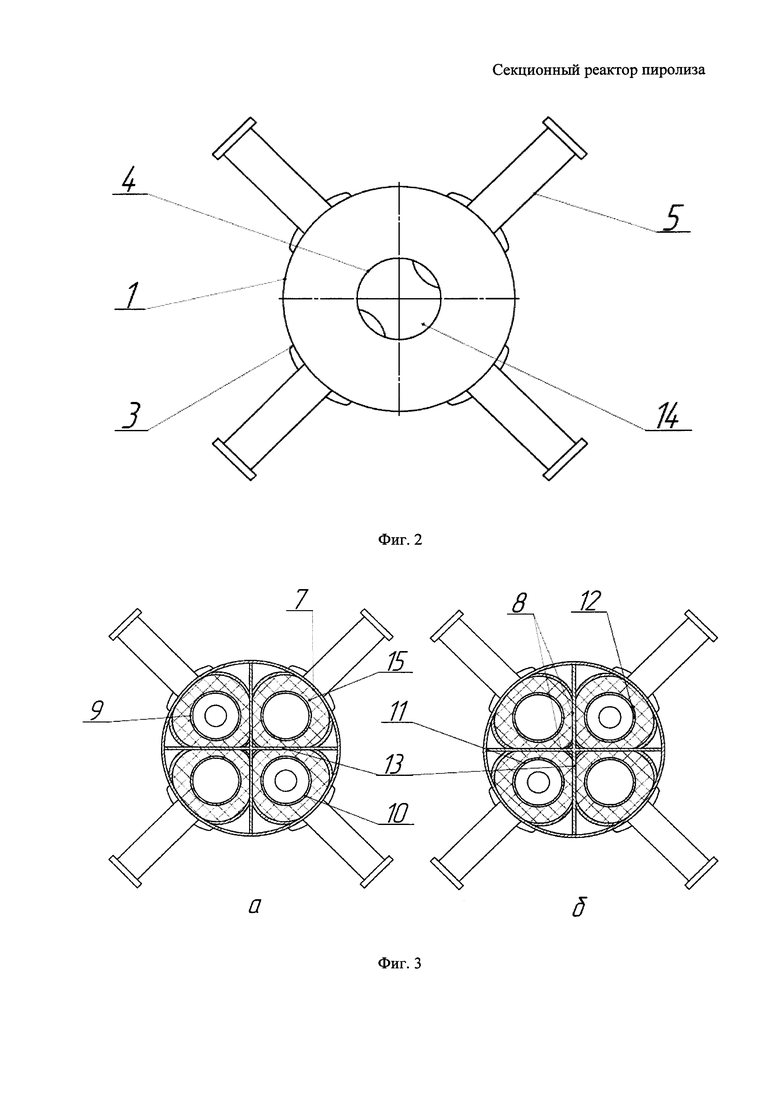

На фиг. 1 схематично изображен секционный реактора пиролиза, общий вид; на фиг 2. - схематично изображен секционный реактор пиролиза, вид сверху; на фиг 3. - показано поперечное сечение реактора в режимах пиролиза (а) и окисления (б).

Секционный реактор пиролиза (фиг. 1, 2) содержит корпус 1, выполненный в виде правильного цилиндра, нагреватели 2, люки 3 для проведения ремонтных и очистных работ, труба для подачи исходного сырья 4, трубы для отвода продуктов пиролиза 5 и трубы для подачи окислителя и очистки реактора от зольного остатка 6, при этом сам корпус 1 выполнен из жаропрочного материала с обработанными внутренними стенками с теплоотражающим 7 и тепло принимающим 8 покрытиями (фиг. 3), внутри корпуса реактора 1 расположено четыре рабочих секции 9, 10, 11, 12, разделенные между собой перегородками 13, каждая из которых может работать в двух режимах (пиролиз, окисление), дозирующее устройство 14 для обеспечения распределения отходов между секциями, и насадка 15 обеспечивающая равномерный нагрев исходного сырья.

Секционный реактор пиролиза (фиг. 1, 2) работает следующим образом. В режиме пиролиза жидкие углеводороды, например нефтешламы, поступают через трубу для подачи исходного сырья 4, в дозирующее устройство 14, где происходит распределение количество отходов по секциям реактора, далее отходы заполняют насадку 15 и нагреваются до температуры пиролиза при помощи нагревателей 2, в качестве нагревателей могут использоваться горелочные устройства различного типа, после чего, образующийся в ходе термической реакции продукты пиролиза поступают по трубам 5 для дальнейшего его использования, в том числе, часть продуктов реакции используется как топливо горелочных устройств, для поддержания процесса пиролиза.

При высоких температурах при процессах термической деструкции углеводородов характерно коксообразование, при накапливании определенного количества кокса (снижение количества выходного сырья) имеется необходимость очистки рабочих органов, при этом секции реактора переходят в режим окисления, необходимое количества тепла для начала реакции окисления углеродистых отложений поступает через перегородки реактора 13, от секции работающих в режиме пиролиза, а также от нагревателей 2, тем самым секции реактора дополняют друг друга тепловой энергии для поддержания работоспособности, через трубы 6 подается окислитель, например кислород, для выжигания кокса, а образовавшиеся продукты пиролиза поступают через трубы 5 для дальнейшего использования. Для очистки секций реактора от зольного остатка используются трубы 6, при проведении масштабный очистных работ и ремонта оборудования предусмотрены люки 3.

Таким образом, секции реактора работают попеременно (фиг. 3). После закоксовывания секций 9, 10, при работе в режиме пиролиза, реактор переводится на работу в режиме пиролиза секций 11, 12, а секции 9, 10 переводится в режим окисления и проходят стадию регенерации насадки 15. Далее весь процесс переработки отходов повторяется по схеме описанной выше.

Преимущество заявленного реактора заключается в том, что благодаря использованию в своей конструкции четырех секций обеспечивается непрерывность переработки отходов, а также происходит интенсивный тепловой обмен между секциями, направленный на снижение энергетических затрат и поддержание процесса пиролиза, в свою очередь, образовавшийся кокс выжигается с получением дополнительных полезных продуктов, таких как газовая смесь и зольный остаток, также часть продуктов реакции используется как топливо горелочных устройств, что обеспечивает энергонезависимость реактора пиролиза. Тем самым, заявленная конструкция реактора является более надежной и обеспечивает повышение показателей эффективности и производительности утилизации жидких углеводородсодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ НЕФТЕШЛАМОВ | 2017 |

|

RU2649357C1 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2005 |

|

RU2334171C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ, РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2495076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2717778C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| УСТРОЙСТВО ПОЛЕЗНОГО ИСПОЛЬЗОВАНИЯ СУБЛИМИРОВАННЫХ ОРГАНИЧЕСКИХ ОСТАТКОВ ЖИЗНЕДЕЯТЕЛЬНОСТИ КОСМОНАВТОВ | 2010 |

|

RU2441820C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НАНОВОЛОКНИСТОГО УГЛЕРОДА И ВОДОРОДНОЙ ГАЗОВОЙ СМЕСИ | 2022 |

|

RU2789519C1 |

Изобретение относится к области переработки отходов путем их пиролиза и получению углеводородов из жидких органических отходов и может быть использовано для утилизации промышленных отходов органического происхождения с получением в процессе переработки отходов пирогаза, жидких углеводородов, а также твердых топливных компонентов. Технический результат - повышение эффективности, производительности и надежности. Секционный реактор пиролиза содержит корпус, выполненный в виде правильного цилиндра, нагреватели, люки для проведения ремонтных и очистных работ, трубу для подачи исходного сырья, трубы для отвода продуктов пиролиза и трубы для подачи окислителя и очистки реактора от зольного остатка. При этом сам корпус выполнен из жаропрочного материала с обработанными внутренними стенками с теплоотражающим и теплопринимающим покрытиями, внутри корпуса реактора расположены четыре рабочие секции, разделенные между собой перегородками, каждая из которых может работать в двух режимах (пиролиз, окисление), дозирующее устройство для обеспечения распределения отходов между секциями и насадка, обеспечивающая равномерный нагрев исходного сырья. 3 ил.

Секционный реактор пиролиза, содержащий корпус, нагреватели, трубу для подачи исходного сырья, трубы для отвода продуктов пиролиза, отличающийся тем, что корпус содержит люки для проведения ремонтных и очистных работ, трубы для подачи окислителя и очистки реактора от зольного остатка, при этом сам корпус выполнен из жаропрочного материала с обработанными внутренними стенками с теплоотражающим и теплопринимающим покрытиями, внутри корпуса реактора расположены четыре рабочие секции, разделенные между собой перегородками, каждая из которых выполнена с возможностью работы в режимах пиролиза и окисления, кроме того, устройство содержит дозирующее устройство для обеспечения распределения отходов между секциями и насадку, обеспечивающую равномерный нагрев исходного сырья.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ НЕФТИ С ВЫСОКИМ СОДЕРЖАНИЕМ КИСЛОТОСОДЕРЖАЩИХ ВЕЩЕСТВ И ТЯЖЕЛЫХ ПАРАФИНОВ В ПОЛЕЗНУЮ ПРОДУКЦИЮ | 2010 |

|

RU2451039C2 |

| Установка для пиролиза углеводородных отходов | 2002 |

|

RU2225573C1 |

| УСТАНОВКА ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2256689C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА | 2010 |

|

RU2427760C1 |

| JP 10176813 A, 30.06.1998. | |||

Авторы

Даты

2019-01-15—Публикация

2017-11-02—Подача