Изобретение относится к плазменной технике и может быть использовано в области атомно-эмиссионного спектрального анализа, при термической обработке порошковых материалов, а также в качестве их атомизатора для корректировки траектории космических аппаратов.

Известен электродуговой шестиструйный плазматрон, содержащий шесть плазмообразующих головок, которые составлены из трех двухструйных плазматронов, запитанных от трехфазного выпрямителя и выполнены конической формы с углом при вершине менее 90° [1].

Его недостатками являются большая масса используемой меди и продуктов отхода при токарном способе изготовления плазмообразующих головок, а также выгорание сопел в процессе их длительной эксплуатации, требующее замены всех головок.

Целью предлагаемого изобретения является многократное снижение массы используемой меди и продуктов отхода при изготовлении плазмообразующих головок и усовершенствование их устройства, позволяющего при длительной эксплуатации головок, приводящей к выходу из строя сопла головки, осуществлять замену лишь вставки секции противоэлектрода, а не всей плазмообразующей головки.

Поставленная цель достигается тем, что в известном электродуговом шестиструйном плазматроне, содержащем водоохлаждаемые медные детали в составе вольфрамового катода, медных вставок и анода, формирующих электродуговой канал в плазмообразующих головках, медные детали изготавливаются из тонколистовой меди в виде отдельных конусообразных заготовок, герметично соединяемых способом холодной сварки посредством опрессовки, а детали, соприкасающиеся с электродуговым разрядом, изготавливают из прутковой меди, герметично присоединяемых к опрессованным заготовкам посредством пайки резьбового соединения, в диэлектрическом монтажном плато осуществляют ряд каналов, обеспечивающих последовательное охлаждение всех секций, центруемых соосно кольцевыми выступами монтажного стола.

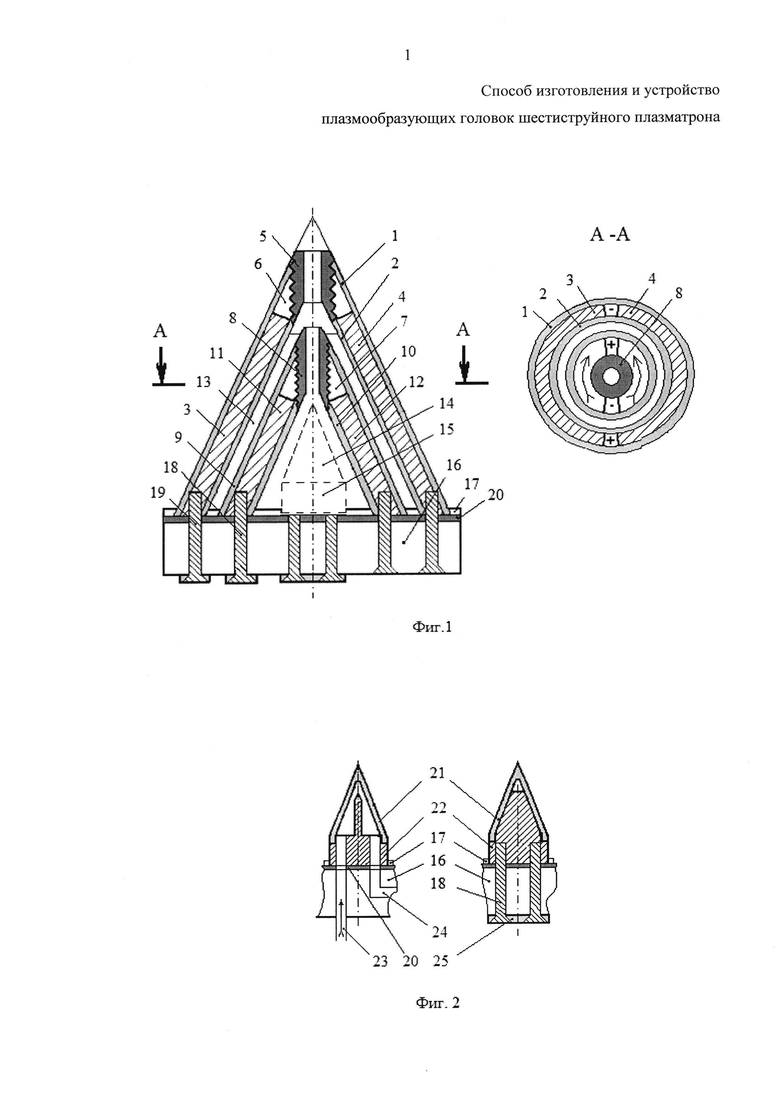

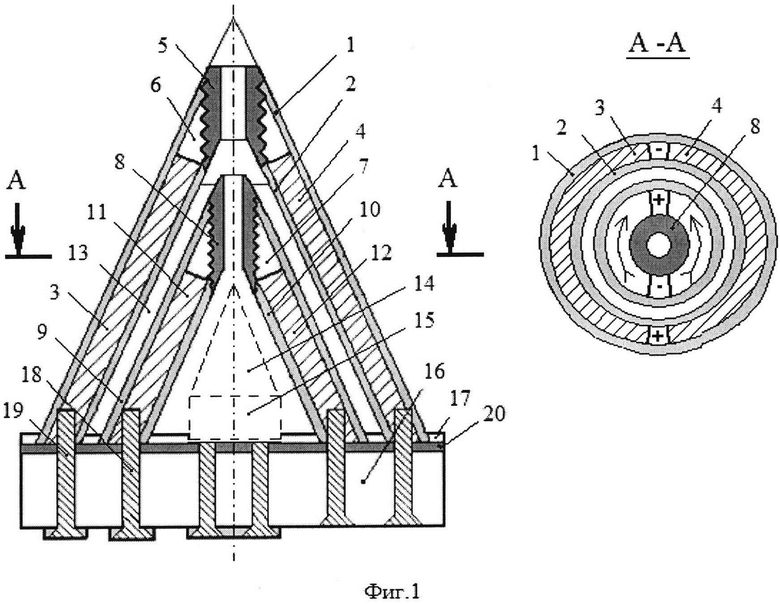

Для пояснения устройства плазмообразующих головок на Фиг. 1 показан схематический разрез секций плазменной головки в плоскости перпендикулярной каналам водяного охлаждения: 1 - наружный конус секции противоэлектрода, 2 - внутренний конус секции противоэлектрода, 3 - левый сегмент, запрессованный между конусами 1 и 2; 4 - правый сегмент, запрессованный между конусами 1 и 2, 5 - резьбовая вставка секции противоэлектрода, 6 - канал подвода охлаждающей воды к вставке, 7 - канал отвода охлаждающей воды от вставки, 8 - резьбовая вставка секции поджига, 9 - наружный конус секции по джига, 10 - внутренний конус секции поджига, 11 - левый сегмент запрессованный между конусами 9 и 10, 12 - правый сегмент запрессованный между конусами 9 и 10, 13 - газопровод рабочего газа (воздух), 14 - крышка электрода (пунктир), 15 - корпус электрода (пунктир)., 16 - монтажное диэлектрическое плато, 17 - выступы монтажного плато, 18 - винт токопровода секции поджига, 19 - винт токопровода секции противоэлектрода, 20 - герметизирующая прокладка.

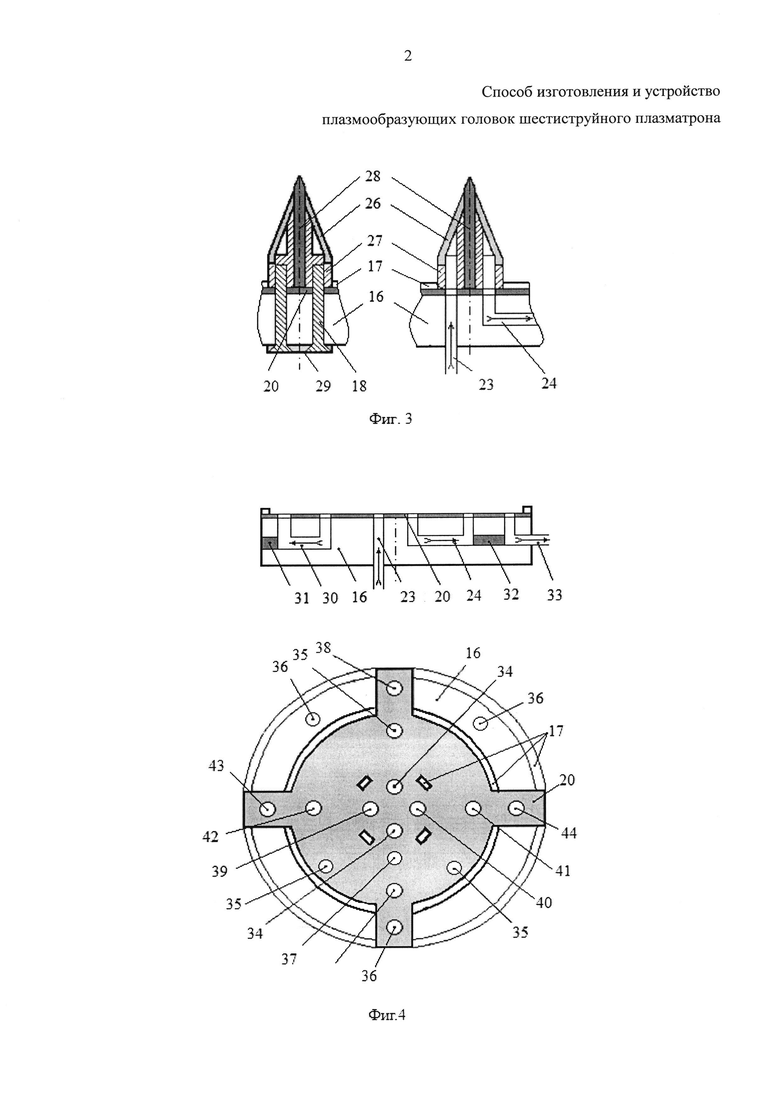

На Фиг. 2 показаны схематические разрезы анода во взаимно перпендикулярных плоскостях, где 21 - крышка анода, 22 - корпус анода, 23 - ввод охлаждающей воды, 24 - отвод охлаждающей воды от электрода в секцию поджига, 25 - токоподвод анода.

На Фиг. 3 показаны схематические разрезы катода во взаимно перпендикулярных плоскостях, где 26 - крышка катода, 27 - корпус катода, 28 - вольфрамовый катод, 29 - токоподвод катода.

На Фиг. 4 показаны схематические разрезы монтажного плато и герметизирующей прокладки в плоскости водораспределения, где 30 - отвод охлаждающей воды из секции поджига в секцию противоэлектрода, который изолирован от окружающей среды посредством заглушки 31, заглушка 32 изолирует отвод охлаждающей воды 24 от канала вывода воды 33 из плазменной головки, вид сверху на монтажное плато и герметизирующей прокладки показан в нижней части, где 34 - отверстия размещения монтажных винтов, один из которых - токоподводящий, 35 - отверстия размещения монтажных винтов секции поджига, 36 - отверстия размещения монтажных винтов противоэлектрода, 37 - отверстие ввода нейтрального газа, 38 - отверстие ввода рабочего газа, 39 - отверстие ввода охлаждающего потока 23, 40 - отверстие отвода охлаждающего потока из электрода, 41 - отверстие ввода охлаждающего потока в секцию поджига, 42 - отверстие отвода охлаждающего потока из секции поджига, 43 - отверстие ввода охлаждающего потока в секцию противоэлектрода, 44 - отверстие отвода охлаждающего потока из плазмообразующей головки.

Сборку всех тонколистовых конических деталей каждой секции головки, получаемых путем штамповки плоских заготовок, осуществляют посекционно способом холодной сварки [2] для предотвращения возможных утечек охлаждающей воды в зону монтажного плато. Завершающим этапом изготовления обеих секций головок является обеспечение их резьбового соединения со вставками 5 и 8, что достигается лужением сочленяющихся поверхностей с последующей сборкой при температуре расплавления припоя.

Замена резьбовой вставки секции противоэлектрода сопла 5 осуществляется путем снятия противоэлектродной секции, содержащей детали 1, 2, 3, 4, с последующим ее нагревом до температуры расплавления припоя, обеспечивая замену лишь вставки секции противоэлектрода.

Для предотвращения возникновения электроэрозии при работе плазмообразующих головок в зонах секций, примыкающих к герметизирующей прокладке, используемая вода должна подвергаться бидистилляции. Требуемую скорость подачи воды в плазмообразующие головки выявляют по температуре воды, отводимой при плавном медленном понижении мощности используемого компрессора. Система газоснабжения должна быть снабжена регулятором соотношения газовых потоков [3], позволяющим изменять соотношение расходов аргона и воздуха на несколько порядков без изменения их суммарного расхода, что значительно облегчает запуск шестиструйного плазматрона.

Приведенные примеры применения предлагаемого изобретения показывают его полезность для усовершенствования конструкции электродугового шестиструйного плазматрона с целью многократного снижения массы используемой меди при изготовлении плазмообразующих головок электродугового шестиструйного плазматрона, а при длительной эксплуатации головок, приводящей к выходу из строя сопла головки, возможностью осуществлять замену лишь вставки секции противоэлектрода, а не всей плазмообразующей головки. Техническим результатом способа является многократное снижение массы используемой меди при уменьшении массы плазмообразующих головок.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Предлагаемое изобретение имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение можно реализовать для электродуговых плазматронов, применяемых для газорезки, получения металлических покрытий, в качестве источника возбуждения спектра в практике спектрального анализа, при термической обработке порошковых материалов, в металлургии для контроля состояния плавки в реальном времени по составу отходящих газов, а также в качестве атомизатора порошковых материалов для корректировки траектории космических аппаратов.

ИСПОЛЬЗОВАННЫЕ источники

1. Патент РФ RU №2529740, МПК Н05Н 1/26. Приоритет от 27.06.2013. Опубликован 27.09.21014. Карих Ф.Г., Карих А.Ф., Попроцкий B.C., Попроцкий Р.В. Электродуговой шестиструйный плазмотрон. // 2014. Бюл. №27.

2. АС №1368137 РФ / Способ холодной сварки капсул / Авторы: Е.А. Козело, А.Н. Герасин, Ю.В. Савинкин, В.Ф. Кузин, М.А. Архангельский, М.Н. Цыпина. Заявка: 4034782, 24.01.1986. Опубликовано: 23.01.1988.

3. Мухаметзянова Г.Ф., Карих Ф.Г., Мухаметзянов И.Р. Регулятор соотношений расходов потоков двух сред. Заявка. 2016118842 от 16.05.2016. Решение о выдаче патента от 21.02.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ШЕСТИСТРУЙНЫЙ ПЛАЗМАТРОН | 2013 |

|

RU2529740C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| ГОЛОВКА ДЛЯ АНАЛИТИЧЕСКОГО ГАЗОВОГО ПЛАЗМАТРОНА | 2006 |

|

RU2366119C2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| ПЛАЗМАТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ДИНАМИЧЕСКОМ ВАКУУМЕ | 2013 |

|

RU2546974C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2672961C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННО-ДУГОВЫХ ПРОЦЕССОВ | 1992 |

|

RU2088391C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕКТРОДНЫХ И СОПЛОВЫХ УСТРОЙСТВ И ТЕХНОЛОГИЧЕСКИЙ ПЛАЗМАТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135629C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

Изобретение относится к плазменной технике и может быть использовано в области атомно-эмиссионного спектрального анализа, при термической обработке порошковых материалов, в металлургии для контроля состояния плавки в реальном времени по составу отходящих газов, а также в качестве атомизатора порошковых материалов для корректировки траектории космических аппаратов. В способе изготовления плазмообразующих головок электродугового шестиструйного плазматрона предусмотрено, что все металлоемкие секции плазмообразующих головок изготавливают из тонколистовой меди в виде отдельных конусообразных заготовок, герметично соединяемых способом холодной сварки посредством опрессовки, а детали, соприкасающиеся с получаемым электродуговым разрядом, изготавливают из прутковой меди, герметично присоединяют к опрессованным заготовкам посредством пайки резьбового соединения. Система охлаждения плазмообразующих головок и центровка их секций реализованы посредством диэлектрического монтажного плато, содержащего ряд водонаправляющих каналов, обеспечивающих последовательное охлаждение всех секций, центруемых соосно кольцевыми выступами монтажного плато. Технический результат - снижение массы используемой меди при уменьшении массы плазмообразующих головок. 4 ил.

Способ изготовления плазмообразующих головок шестиструйного плазматрона, заключающийся в том, что все плазмообразующие головки изготавливают из медных заготовок, отличающийся тем, что все конусообразные детали секций противоэлектрода и секций поджига изготавливаются из медных дискообразных заготовок посредством тонколистовой штамповки, после чего герметично соединяются между собой методом опрессовки, а детали, соприкасающиеся с приэлектродными зонами электродугового разряда, изготавливают из прутковой меди токарным способом, герметично присоединяют к опрессованным конусообразным деталям посредством пайки резьбового соединения.

| ЭЛЕКТРОДУГОВОЙ ШЕСТИСТРУЙНЫЙ ПЛАЗМАТРОН | 2013 |

|

RU2529740C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СПЕКТРА | 1994 |

|

RU2085871C1 |

| Способ крепления деревянных зубьев в конических шестернях | 1930 |

|

SU23046A1 |

| WO 2008054246 A1, 08.05.2008 | |||

| ЭЛЕКТРОДУГОВОЙ ШЕСТИСТРУЙНЫЙ ПЛАЗМАТРОН | 2013 |

|

RU2529740C1 |

Авторы

Даты

2019-01-16—Публикация

2017-06-06—Подача