Изобретение относится к области техники и информатики, а более конкретно - к способу удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов.

Настоящее изобретение может найти применение при создании, эксплуатации, управлении и мониторинге систем различного назначения, включая сложные технические системы, в которых интегрированы агрегаты различного назначения и архитектуры, используемые в энергетике, машиностроении, коммунальном и сельском хозяйстве, медицине и других отраслях.

В основу настоящего изобретения положена задача создания такого способа удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов, который позволил бы объективно оценивать состояние технической или технологической системы исходя из материальных показателей ее функционирования, давал бы возможность выбора модели функционирования системы, ее подсистем и агрегатов, а не был бы привязан к одной модели, учитывал мнение эксперта по выбору модели и существенных показателей, а также отличий параметров модели от параметров реального функционирования, учитывал бы возможность смены способа принятия решений о совпадении реальных параметров функционирования и параметров выбранной экспертом модели, включая различные статистические критерии с оптимальными вероятностями принятия ошибочных решений, позволял бы достигать оптимального функционирования системы и ее агрегатов, оценивать возможные последствий изменения параметров системы и управляющих ею процессов.

Наиболее близким к данному изобретению является способ и система удаленного мониторинга энергетических установок (заявка РФ №2016129046), который можно принять за прототип.

Согласно данному способу для удаленного мониторинга и прогностики состояния технологических объектов, относящихся к турбоагрегатам и сопутствующему оборудованию, выполняют следующие этапы:

- получают данные от объекта контроля, характеризующие показатели технологических параметров работы упомянутого объекта;

- формируют на основании полученных параметров объекта эталонную выборку показателей работы объекта, состоящую из значений упомянутых показателей, представляющих собой точки выборки, причем упомянутая выборка соответствует временному промежутку непрерывной работы объекта контроля;

- осуществляют построение матрицы состояния из компонентов точек эталонной выборки, в которой компонентами являются значения упомянутых показателей работы объекта контроля;

- на основании MSET (Multivariate State Estimation Technique) метода с помощью упомянутой матрицы состояния осуществляют построение эмпирических моделей прогностики состояния объекта контроля, каждая из которых отображает наблюдаемую точку состояния объекта контроля в многомерном пространстве показателей работы объекта в точку, моделирующую состояние объекта;

- определяют по разности компонентов наблюдаемой точки и точки, моделирующей состояние объекта, компоненты невязок, на основании которых рассчитывают критерий Т2, который характеризует отклонение показателей технологических параметров объекта контроля от модели в наблюдаемой точке пространства, причем Т2 является квадратичной формой нормализованных невязок, коэффициентами которой являются элементы псевдообратной матрицы корреляционной матрицы для нормализованных невязок эталонной выборки;

- определяют разладки, отображающие степень влияния показателей работы объекта на упомянутое отклонение показателей технологических параметров объекта контроля, как разность критериев Т2 и квадратичных форм нормализованных невязок, с коэффициентами псевдообратной матрицы для матрицы, полученной из упомянутой корреляционной матрицы, в которой строка и столбец, соответствующие данному показателю работы объекта, заменены на нулевое значение;

- осуществляют анализ поступающей информации от объекта контроля с помощью полученного набора эмпирических моделей путем сравнения полученных показателей объекта контроля с параметрами модели в заданный промежуток времени;

- определяют с помощью упомянутого критерия Т2 степень отклонения поступающих показателей параметров объекта контроля за заданный промежуток времени от показателей эмпирических моделей и выявляют разладки для таких показателей;

- выполняют ранжирование вычисленных разладок для выявления показателей, вносящих наибольший вклад в изменение технического состояния объекта контроля;

- модифицируют эталонную выборку с помощью ее пополнения точками за новый промежуток времени и фильтрацией точек, соответствующих режиму работы, описываемому моделью, и соответствующих новому техническому состоянию объекта контроля;

- обновляют на основании отфильтрованной выборки эмпирические модели;

- формируют сигнал, сообщающий об отклонении, по меньшей мере, одного параметра объекта контроля на основании обновленной модели.

В первую очередь необходимо отметить, что прототип рассматривает только технические системы, относящиеся к турбоагрегатам и сопутствующему оборудованию, что существенно снижает область его применения.

Далее, статистический критерий Хотеллинга (Т2) не является единственно возможным и оптимальным для оценки технических систем. В [1] подробно рассмотрены критерий Хотеллинга [Anderson, 2003], многомерный ранговый критерий (обобщение рангового критерия Вилкоксонана многомерный случай) [Puri, Sen, 1971] и ядерный критерий Крамера [Baringhaus, Franz, 2004]. При этом в [1] отмечено, что критерий Хотеллинга и ранговый критерий имеют мощность, близкую к нулевой, поскольку они основаны на статистиках, реагирующих только на альтернативы сдвига распределений. Критерий Крамера имеет несколько большую мощность чем предложенный в [1] критерий, однако близкая к единице мощность предложенного критерия достигается и в этом случае.

Таким образом, прототип не дает возможности выбора модели функционирования системы, ее подсистем и агрегатов, привязан к одной модели (MSET), не учитывает мнение эксперта по выбору модели и существенных показателей, а также отличий параметров модели от параметров реального функционирования, не учитывает возможность смены способа принятия решений о совпадении реальных параметров функционирования и параметров выбранной экспертом модели, включая различные статистические критерии с оптимальными вероятностями принятия ошибочных решений и опирается на статистически неоптимальный критерий, и как следствие - не позволяет гарантированно достигать оптимального функционирования системы и ее агрегатов, оценивать возможные последствий изменения параметров системы и управляющих ею процессов.

Другими аналогами заявляемого способа являются

1. Avantis PRiSM - Schneider Electric

http://www.schneider-electric.ru/ru/work/solutions/for-business/s4/electric-utilities-asset-management-and-predictive-analvtics/

2. Plant Monitor - Siemens

http://www.energy.siemens.com/ru/ru/automation/power-generation/diagnosis-monitoring-protection/monitoring/sppa-d3000-plant-monitor.htm

3. Predix - GE

https://ffin.ru/market/future/56784/

http://gereports.ru/post/100060156075/tehnologicheskaja-platforma-analiza-dannyh-predix

http://sketchapp.me/dizajn-sistema-predix-ot-kompanii-ge-na-osnove-atomic-design/

http://www.indusoft.com.ua/about/news/4808/

Они имеют аналогичные уже описанным выше недостатки.

Задачи изобретения решены и недостатки прототипов устранены в реализованном согласно настоящему изобретению способе удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, на основе данных о функционировании агрегатов и/или подсистем агрегатов, при этом данные о функционировании представлены в виде показателей в различных материальных формах, допускающих цифровое представление и характеризующих технологические параметры системы и/или ее подсистем, и предусматривающий следующие стадии:

1) накапливают данные о функционировании агрегатов и/или подсистем агрегатов, характеризующие показатели технологических параметров их функционирования и передают их эксперту;

2) эксперт получает данные о функционировании системы в виде последовательности показателей, коррелированных с моментами времени и формирует на основании полученных последовательностей объекта выборку показателей функционирования;

3) эксперт на основе известного набора методов построения моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом и выборки показателей функционирования выбирает одну из моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом;

4) эксперт определяет способ оценки различия параметров выбранной на шаге 3 модели и данных о функционировании системы в виде последовательности показателей и определяет способ оценки значения отклонений показателей функционирования и параметров выбранной модели;

5) эксперт на основе выбора одного из критериев сравнения и вероятности ошибки выбирает статистический способ оценки отклонений;

6) в ходе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, получают текущие показатели функционирования;

7) полученные текущие показатели в автоматизированном режиме сравнивают с показателями выбранной модели и оценивают размер отклонений;

8) определяют с помощью выбранного критерия степень отклонения поступающих показателей от показателей эмпирических моделей и делают вывод о нормальности или аномальности отклонений с заданной выбранным критерием вероятностью;

9) формируют сигнал, сообщающий об отклонении, по меньшей мере, одного параметра;

10) при помощи выбранной модели прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени;

11) полученные показатели и состояния необязательно сохраняют и используют в качестве управляющих воздействий, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом.

Технически целесообразно в данном способе рассматривать ситуацию, когда эксперт при построении модели использует Similarity Based Modeling.

Также технически целесообразно в данном способе рассматривать ситуацию, когда эксперт при принятии решений использует технологии искусственного интеллекта.

За счет реализации заявленного авторами способа достигаются следующие технические результаты:

- возможно объективно оценивать состояние технической или технологической системы исходя из материальных показателей ее функционирования,

- присутствует возможность выбора модели функционирования системы, ее подсистем и агрегатов, способ не привязан к одной модели,

- учитывается мнение эксперта по выбору модели и существенных показателей, а также отличий параметров модели от параметров реального функционирования,

- учитывается возможность смены способа принятия решений о совпадении реальных параметров функционирования и параметров выбранной экспертом модели, включая различные статистические критерии с оптимальными вероятностями принятия ошибочных решений,

- возможно достигать оптимального функционирования системы и ее агрегатов, оценивать возможные последствий изменения параметров системы и управляющих ею процессов.

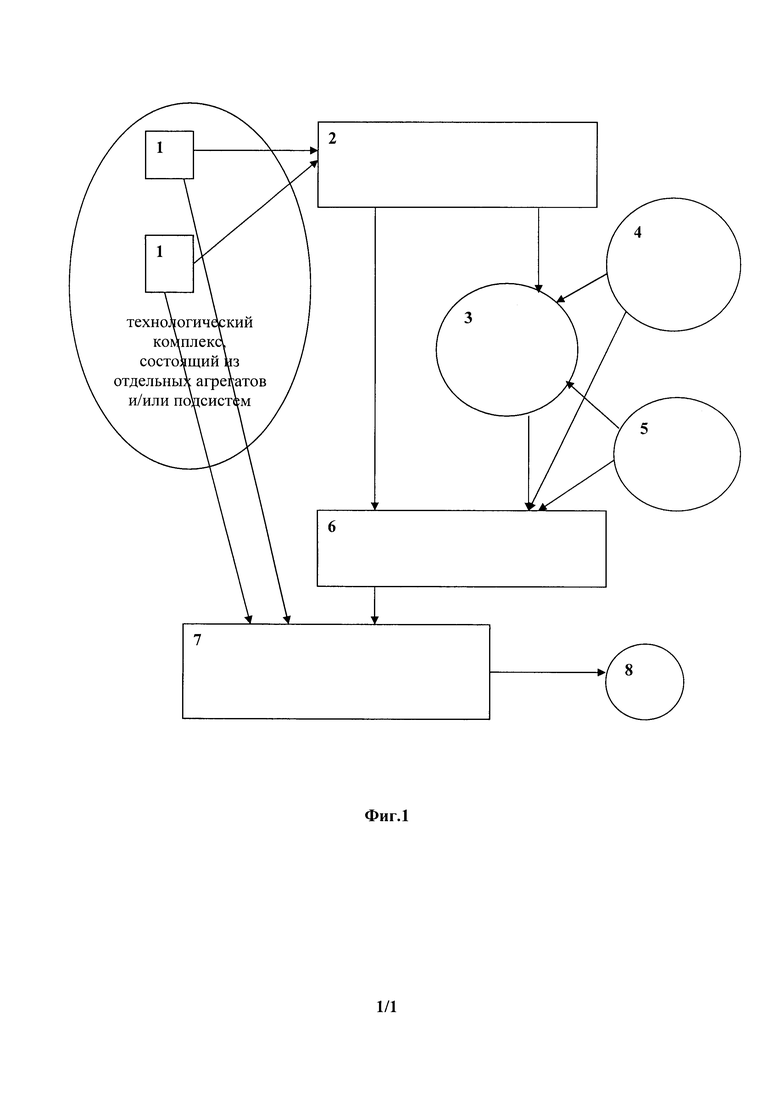

Настоящее изобретение будет раскрыто в нижеследующем описании системы, предназначенной удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, на основе данных о функционировании агрегатов и/или подсистем агрегатов, при этом данные о функционировании представлены в виде показателей в различных материальных формах, допускающих цифровое представление и характеризующих технологические параметры системы и/или ее подсистем со ссылками на Фиг. 1, включающую датчики, поставляющие данные о функционировании (блоки 1), область хранения накопленных данных (блок 2), включающей эксперта (3), набор моделей и/или методов их построения (4), статистических критериев (5), блока реализации моделей и статистических критериев (блок 6), блок сравнения показателей выбранной модели и оценки размера отклонений (блок 7), и предусматривающий следующие стадии:

1) накапливают в блоке 2 данные о функционировании агрегатов и/или подсистем агрегатов от блоков 1, характеризующие показатели технологических параметров их функционирования и передают их эксперту (3);

2) эксперт (3) получает данные о функционировании системы в виде последовательности показателей, коррелированных с моментами времени и формирует на основании полученных последовательностей объекта выборку показателей функционирования;

3) эксперт (3) на основе известного набора методов построения моделей (4) функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом и выборки показателей функционирования выбирает одну из моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, руководствуясь в частности методом Similarity Based Modeling;

4) эксперт (3) определяет способ оценки различия параметров выбранной на шаге 3 модели и данных о функционировании системы в виде последовательности показателей и определяет способ оценки значения отклонений показателей функционирования и параметров выбранной модели (5);

5) эксперт на основе выбора одного из критериев сравнения и вероятности ошибки выбирает статистический способ оценки отклонений из множества (5);

6) в ходе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, получают текущие показатели функционирования также от блоков 1;

7) полученные текущие показатели в автоматизированном режиме сравнивают с показателями выбранной модели и оценивают размер отклонений (блок 7);

8) определяют с помощью выбранного критерия степень отклонения поступающих показателей от показателей эмпирических моделей (блок 6) и делают вывод о нормальности или аномальности отклонений с заданной выбранным критерием вероятностью (блок 7);

9) формируют сигнал 8, сообщающий об отклонении, по меньшей мере, одного параметра;

10) при помощи выбранной модели в блоке 6 прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени;

11) полученные показатели и состояния необязательно сохраняют и используют в качестве управляющих воздействий, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом.

По сравнению со способами известными авторам, заявляемый способ обладает максимальной гибкостью и позволяет достичь лучших результатов в мониторинге и оценке состояния отдельных агрегатов и сложных технологических комплексов.

Литература

1. С.П. Чистяков О НОВОМ МНОГОМЕРНОМ СТАТИСТИЧЕСКОМ КРИТЕРИИ ОДНОРОДНОСТИ ДВУХ ВЫБОРОК // Труды Карельского научного центра РАН, №3. 2010. С. 93-97.

2. Anderson Т.W. An introduction to multivariate analysis. New Jersey: Wiley, 2003. 453 p.

3. Baringhaus L., Franz C. On a new multivariate two-sample test // Journal of Multivariate Analysis. 2004. Vol. 88. P. 190-206.

4. Puri M.L., Sen P.K. Nonparametric Methods in Multivariate Analysis. New York: Wiley, 1971. 342 р.

Изобретение относится к способу удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов. Комплексы состоят из отдельных агрегатов и/или подсистем агрегатов. Мониторинг и прогнозирование происходит на основе данных о функционировании агрегатов и/или подсистем агрегатов. Данные о функционировании представлены в виде показателей в различных материальных формах. Данные допускают цифровое представление и характеризуют технологические параметры систем и/или их подсистем. Достигается создание способа удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов. 2 з.п. ф-лы, 1 ил.

1. Способ удаленного мониторинга и прогнозирования состояния отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, на основе данных о функционировании агрегатов и/или подсистем агрегатов, при этом данные о функционировании представлены в виде показателей в различных материальных формах, допускающих цифровое представление и характеризующих технологические параметры системы и/или ее подсистем, и предусматривающий следующие стадии:

1) накапливают и сохраняют данные о функционировании агрегатов и/или подсистем агрегатов, характеризующие показатели технологических параметров их функционирования;

2) получают накопленные и сохраненные данные о функционировании системы в виде последовательности показателей, коррелированных с моментами времени и формируют на основании полученных последовательностей объекта выборку показателей функционирования;

3) на основе известного набора методов построения моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом и выборки показателей функционирования выбирают одну из моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом;

4) определяют способ оценки различия параметров выбранной на шаге 3 модели и данных о функционировании системы в виде последовательности показателей и определяют способ оценки значения отклонений показателей функционирования и параметров выбранной модели;

5) на основе выбора одного из критериев сравнения и вероятности ошибки выбирают статистический способ оценки отклонений;

6) в ходе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, получают текущие показатели функционирования;

7) полученные текущие показатели в автоматизированном режиме сравнивают с показателями выбранной модели и оценивают размер отклонений;

8) определяют с помощью выбранного критерия степень отклонения поступающих показателей от показателей эмпирических моделей и делают вывод о нормальности или аномальности отклонений с заданной выбранным критерием вероятностью;

9) формируют сигнал, сообщающий об отклонении по меньшей мере одного параметра;

10) при помощи выбранной модели прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени;

11) полученные показатели и состояния необязательно сохраняют и используют в качестве управляющих воздействий, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом.

2. Способ по п. 1, отличающийся тем, что при построении модели используют Similarity Based Modeling.

3. Способ по п. 1, отличающийся тем, что при принятии решений используют технологии искусственного интеллекта.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СТРУКТУРИРОВАННАЯ СИСТЕМА МОНИТОРИНГА И УПРАВЛЕНИЯ ИНЖЕНЕРНЫМ ОБОРУДОВАНИЕМ ОБЪЕКТА | 1998 |

|

RU2133490C1 |

| Многопильная установка для заготовки древесного газогенераторного топлива | 1946 |

|

SU80047A1 |

Авторы

Даты

2019-01-16—Публикация

2017-01-30—Подача