Изобретение относится к области мониторинга, анализа и прогнозирования параметров функционирования машины непрерывного литья заготовок.

Известны решения по мониторингу топливной эффективности энергогенерирующего оборудования, в частности способ диагностики энергоэффективности комбинированной парогазовой энергетической установки, использующая анализ связанных данных в режиме реального времени [1] (CN106094755(A) МПК G05B19/418, опубл. 09.11.2016). Способ включает в себя: сбор данных, интеграцию и анализ информации об установке (энергоблоке), онлайновый мониторинг операционного состояния, расчет индекса производительности в режиме реального времени и онлайн статистический анализ операционных параметров, статистику показателей производительности, а также управление бенчмаркингом.

Известна система и способ наблюдения за промышленным процессом [2] (US 08/255586, ARCH DEVEIOPMENT CORPORATION, 17.12.1996). Система и способ включают в себя множество датчиков, контролирующих параметры промышленного процесса, устройства для преобразования воспринимаемых данных в совместимую с компьютером информацию и компьютер, который выполняет компьютерное программное обеспечение, предназначенное для анализа данных датчика, для выявления статистически достоверных условий тревоги. Компьютерное программное обеспечивает удаление информации о последовательной корреляции, а затем вычисление данных распределения для расчета коэффициента вероятности определения условий тревоги.

Недостатком этих способов является: использование статистической модели, которая не может учитывать в полном объеме скорость и характер происходящих при работе агрегатов изменений. Статистическая модель обладает низкой чувствительностью, либо способствует выдаче ложной информации. В совокупности статистическая модель приводит к недостаточной точности и слабой адаптируемости системы к изменяющимся в процессе эксплуатации характеристикам оборудования.

В качестве прототипа выбран способ и система удаленного мониторинга и прогнозирования технологических объектов, [3] (RU 2739727 С1, МПК G05B23/00 G8B13/02, опублик. 28.12.2020, бюл. №1), включает этапы, на которых получают данные от объекта контроля, формируют на основании полученных параметров объекта эталонную выборку показателей работы объекта, состоящую из значений упомянутых показателей, осуществляют построение матрицы состояния из компонентов точек эталонной выборки, на основании MSET метода с помощью упомянутой матрицы состояния осуществляют построение эмпирических моделей прогнозирования состояния объекта контроля, осуществляют анализ поступающей информации от объекта контроля с помощью полученного набора эмпирических моделей путем сравнения полученных показателей объекта контроля с параметрами модели в заданный промежуток времени, при получении данных формируют их массив, удовлетворяющий заданным условиям.

Недостатком этого способа является то, что способ относится к прогнозированию энергоэффективности функционирования технических агрегатов энергогенерирующих установок и не может быть применен к локализации дефектов на уровне узлов и агрегатов машины непрерывного литья заготовок (МНЛЗ), выявлению отклонений в технологическом процессе, которые оказывают влияние на качество отливаемой заготовки.

В процессе эксплуатации оборудования МНЛЗ распространенными являются ситуации со снижением качества продукции, характеризующиеся ухудшением наружной и внутренней структуры слитка, отказ отдельных агрегатов, а также прекращение разливки металла под воздействием внешних факторов (например, затягивание сталеразливочного ковша из-за температуры и химического состава). Результат работы МНЛЗ определяется нормативной работой всех ее агрегатов. При этом нормативная работа каждого агрегата зависит от значительного числа факторов различного порядка, среди которых можно выделить: внешние (температура и химический состав стали, давление и чистота воды для охлаждения), нормативные (отработанный ресурс узлов агрегатов, режим эксплуатации), технические, определяемые особенностями функционирования различных узлов агрегатов, в том числе, не исключая, различные сбои и другие отклонения в работе технических систем.

В масштабах производства, даже кратковременная работа оборудования МНЛЗ в неоптимальном режиме может приводить к существенным финансовым потерям. Природа снижения эффективности работы МНЛЗ может быть различной: неизбежная деградация оборудования в процессе эксплуатации, отказ отдельных узлов агрегатов, ошибки оператора (в том числе, выбор неоптимального технологического режима работы), поступление ложных сигналов с контрольных датчиков и др. Неоптимальный режим работы оборудования МНЛЗ, характеризующийся снижением качества продукции или нарастанием количества отказов, не идентифицируется автоматизированными системами управления технологическими процессами (АСУ ТП) как проблема, поскольку показатели качества и производительность не относятся к категории чисто технических, а являются расчетными параметрами более высокого порядка.

Задачей, на решение которого направлено настоящее изобретение, является создание способа комплексного многофакторного мониторинга и прогнозирования эффективности функционирования технических агрегатов МНЛЗ с локализацией источника/причин ненормативной работы до уровня узла, процесса или технического параметра. Выявление связей между отклонениями параметров агрегатов и значениями релевантных технических параметров обеспечивают возможность управления эффективностью эксплуатации оборудования.

Техническим результатом решения является максимизация долгосрочного эффекта от использования оборудования, в том числе с учетом ремонтно-эксплуатационных расходов в рамках всего жизненного цикла МНЛЗ, в частности: возможность вариации рабочих настроек в процессе эксплуатации МНЛЗ для достижения заданных показателей качества отливаемой заготовки, переход от модели планово-предупредительных ремонтов к ремонтам по состоянию на основании выявления и прогнозирования развития дефектов, что обеспечит больший ресурс комплекса оборудования МНЛЗ и в дополнение - снижение капитальных затрат на ремонты.

Указанный технический результат достигается путем реализации способа комплексного анализа параметров машины непрерывного литья заготовок, включающею, по меньшей мере, следующие агрегаты: систему управления шиберным затвором, поворотный стенд, тележку промежуточного ковша, кристаллизатор, системы первичного и вторичного охлаждения, насосы первичного и вторичного охлаждения, тянущие ролики, ролики динамического обжатия заготовки, система главной гидравлики, систему охлаждения оборудования, машину газовой резки, основанного на оперативном и непрерывном контроле эксплуатационных параметров и контроле за рабочим состоянием агрегатов в реальном времени, включая получение данных, характеризующих показатели технологических параметров работы объекта контроля через систему датчиков, интегрированных в штатную автоматизированную систему управления технологическими процессами (АСУ ТП) машины непрерывного литья заготовок МНЛЗ в режиме реального времени в котором, согласно предлагаемого изобретения:

- осуществляют автоматизированный анализ качества измерений, выявление недостоверных каналов передачи информации, включая отказы датчиков, определяют режим работы агрегатов, исходя из комбинаций значений технологических параметров и их динамики;

- оценивают наличие отклонений фактических показателей от нормативных, определенных исходно-номинальными характеристиками агрегатов;

- проводят расчет в динамике фактических параметров отдельных узлов каждого агрегата МНЛЗ для первичной локализации ненормативных отклонений;

- проводят анализ наличия отклонений фактических показателей от нормативных, и выявляют параметры агрегатов, демонстрирующих значимые отклонения от требуемых номинальных значений;

- осуществляют мониторинг фактических значений технологических параметров и сравнивают с эталонными параметрами МНЛЗ на базе выборки из массива ретроспективных значений параметров;

- осуществляют мониторинг отклонений фактических значений технических параметров, характеризующих функционирование агрегатов МНЛЗ от сформированной эталонной модели, и выявляют параметры, внесшие наибольший вклад в наблюдаемое отклонение;

- проводят корреляционный анализ значений технологических и технических параметров агрегатов, демонстрирующих отклонения от требуемых значений, выявляют зависимости и причинно-следственные связи, исходя из общей логики физических процессов и последовательности стадий технологического процесса в различных подсистемах МНЛЗ;

- выявляют причины возникновения технологических дефектов заготовки, в том числе вследствие: возникновения дефектов отдельных агрегатов или подсистем, изменения характеристик применяемых материалов и энергоносителей, изменения или рассогласования режимов работы различных агрегатов;

- сопоставляют фактические показатели функционирования с выбранными оптимальными значениями, определяют комплекс необходимых действий, направленных на устранение неэффективности, в частности: оценивают возможность изменения параметров для достижения целевых показателей качества, проводят необходимые ремонтно-обслуживающие мероприятия для соответствующих узлов агрегатов.

Изобретение поясняется чертежами.

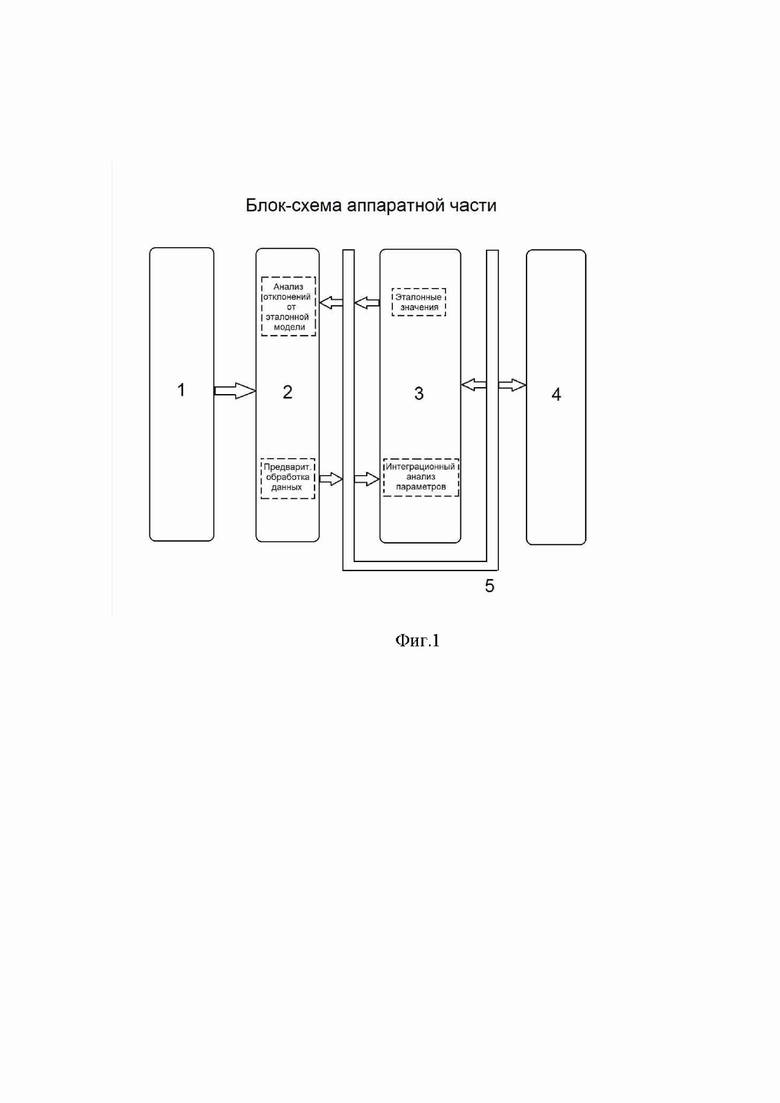

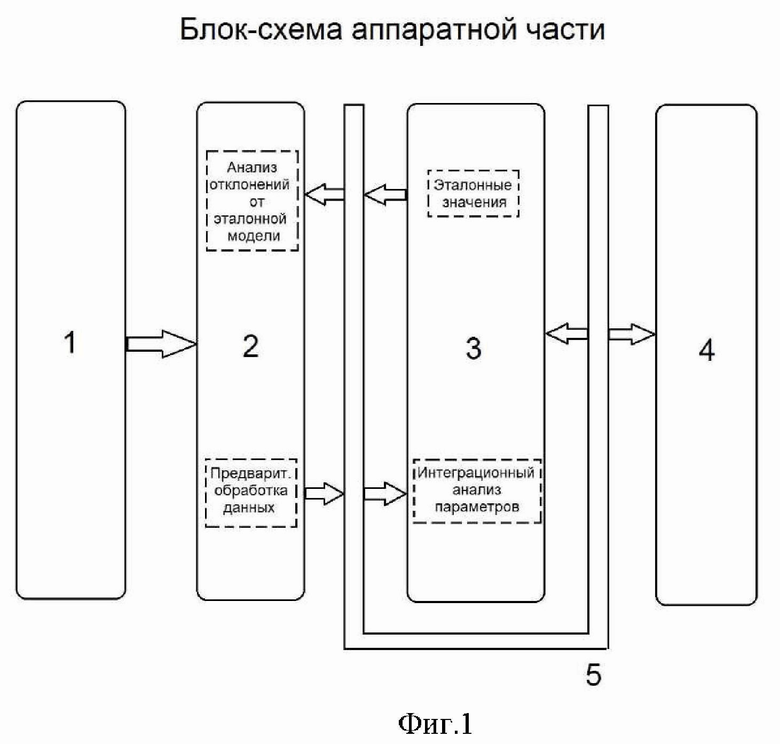

На блок-схеме, воспроизводящей аппаратную часть для реализации способа (Фиг.1) показаны:

1. Датчики интегрированные в штатную систему АСУ ТП;

2. АСУ ТП МНЛЗ;

3. Модуль анализа технических и технологических параметров МНЛЗ с возможностью определения показателей, отклоняющихся от расчетных значений;

4. Монитор человеко-машинного интерфейса HMI;

5. Шина передачи данных.

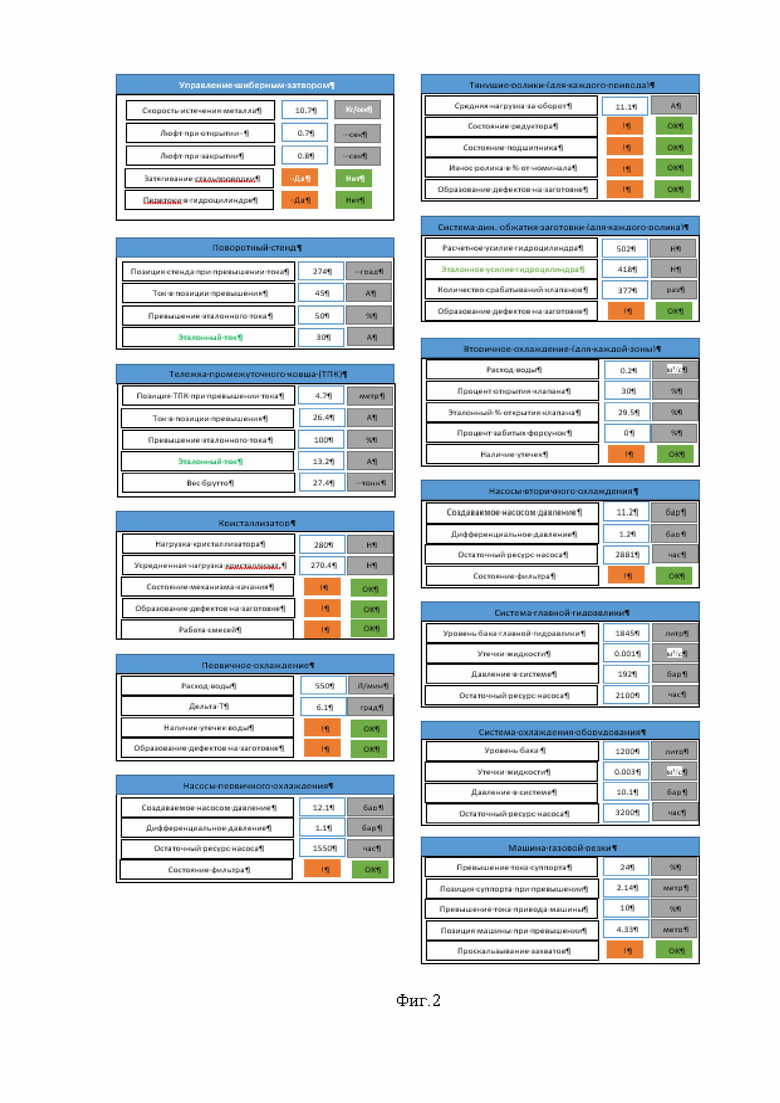

На Фиг.2 показан, в качестве примера, интерфейс с расчетными

технико-экономическими показателями.

Способ реализован следующим образом.

Через систему датчиков, интегрированных в штатную АСУ ТП МНЛЗ в режиме реального времени, происходит получение данных, характеризующих показатели технологических параметров работы МНЛЗ, а также значений параметров с узлов отдельных агрегатов. Периодичность получения сигналов корректируется в зависимости от скорости изменения параметров, что способствует оптимизации массивов первичных данных и, как следствие, увеличивает скорость их обработки. Предусмотрена возможность использования массивов исторических данных, хранящихся на отведенных для этого носителях информации.

Следующий этап – в модуле АСУ ТП МНЛЗ осуществляют автоматизированный анализ качества измерений с выявлением недостоверных данных, возникших вследствие отказа датчиков, сбоев в работе систем АСУ ТП или каналах передачи данных. Критериями для идентификации данных, как недостоверных является постоянство значения параметра в течение заданного временного интервала (в том числе нулевые значения), статистическая нехарактерность данных для общего массива, превышение максимальных пороговых значений, установленных заводом-производителем. В случае выявления недостоверных данных выдается предупреждение и такие данные в системе не учитываются.

Предварительно обработанный массив данных через шину передачи данных 5 связан с модулем анализа технических и технологических параметров МНЛЗ.

Далее в модуле анализа технических и технологических параметров МНЛЗ, согласно технической документации и характеристикам оборудования проводят расчет номинальных параметров отдельно для каждого агрегата. Этот набор эталонных параметров используется в качестве базы для проведения сравнения с текущими параметрами, оценки корректности работы отдельных агрегатов. Для технологических узлов установки, параметры которых зависят от изменения фактических условий эксплуатации, проводят динамический расчет эталонных параметров, которые корректируются в зависимости от текущих условий. На основании обработки текущих параметров и сравнении их с эталонным оценивают наличие отклонений фактических показателей от нормативных, определенных исходно-номинальными характеристиками агрегатов; проводят расчет в динамике фактических параметров отдельных узлов каждого агрегата МНЛЗ для первичной локализации ненормативных отклонений; проводят анализ наличия отклонений фактических показателей от нормативных, и выявляют параметры агрегатов, демонстрирующих значимые отклонения от требуемых номинальных значений; осуществляют мониторинг фактических значений технологических параметров и сравнивают с эталонными параметрами МНЛЗ; осуществляют мониторинг отклонений фактических значений технических параметров, характеризующих функционирование МНЛЗ от сформированной эталонной модели, и выявляют параметры, внесшие наибольший вклад в наблюдаемое отклонение; проводят корреляционный анализ значений технологических и технических параметров агрегатов, демонстрирующих отклонения от требуемых значений, выявляют зависимости и причинно-следственные связи, исходя из общей логики физических процессов и последовательности стадий технологического процесса в различных подсистемах МНЛЗ; выявляют причины возникновения технологических дефектов заготовки, в том числе вследствие: возникновения дефектов отдельных агрегатов или подсистем, изменения характеристик применяемых материалов и энергоносителей, изменения или рассогласования режимов работы различных агрегатов; сопоставляют фактические показатели функционирования с выбранными оптимальными значениями, определяют комплекс необходимых действий, направленных на устранение неэффективности, в частности: оценивают возможность изменения параметров для достижения целевых показателей качества, с выводом результатов на монитор человеко-машинного интерфейса HMI 4, в том числе:

- для системы управления шиберным затвором сталеразливочного ковша: производят расчет скорости (кг/cек) истечения метала из сталеразливочного ковша на основе данных системы весоизмерения (кг). Скорость истечения металла Vис (кг/сек) вычисляется по формуле Vис = dW/dt, определяется как изменение веса W (кг) за единицу времени t (рассчитывается производная dW/dt). При открытии шиберного затвора скорость истечения (кг/cек) увеличивается, при закрытии – уменьшается; при отсутствии управления шиберным затвором изменение скорости истечения (кг/cек) свидетельствует о затягивании стальпроводки (уменьшение скорости) или о перетоках в гидроцилиндре шиберного затвора; по времени (сек) между подачей сигнала на управление шиберным затвором и изменением вследствие этого скорости истечения (кг/cек) рассчитывается время (сек) перемещения шиберного механизма, необходимое для исключения зазоров (люфтов) в шиберном механизме;

- для поворотного стенда: анализируют нагрузку (ток в Амперах) двигателя. При первых разворотах (360 градусов) записывают величину тока (Ампер), позицию стенда (градус) и время (сек) от начала разворота (эталонная характеристика). Каждый последующий разворот сравнивают с эталонным; при отклонениях, превышающих определенный порог, выдают предупреждение с локализацией места (указанием позиции в градусах) где определено отклонение;

- для тележки промежуточного ковша анализируют нагрузку (в зависимости от типа привода в Ньютонах или Амперах) при перемещениях в позицию разливки и в позицию разогрева. При первых перемещениях записывают нагрузку (в зависимости от типа привода в Ньютонах или Амперах), позицию тележки (метр) и время (сек) от начала движения (эталонная характеристика). Каждое последующее движение сравнивают с эталонным; при отклонениях, превышающих определенный порог, выдают предупреждение с локализацией места (указанием позиции в метрах) где определено отклонение. Постоянно контролируют вес брутто тележки промежуточного ковша для исключения случаев отказа системы весоизмерения при разливке на данной тележке;

- для кристаллизатора: анализируют нагрузку (Н) за различные периоды времени (сек). Нагрузка зависит от скорости разливки металла (м/сек), формата кристаллизатора (м²), уровня металла в кристаллизаторе (метр), температуры стали (°С), от используемых смесей и времени их отдачи. Усредненное значение нагрузки за продолжительный период времени (1 – 2 часа), скоррелированное со скоростью разливки (м/сек) и форматом кристаллизатора (м²), характеризует состояние механической части кристаллизатора; изменения краткосрочно усредненной нагрузки (1 – 2 минуты) сигнализирует о возможности образования дефектов на заготовке; периодические незначительные колебания краткосрочно усредненной нагрузки характеризуют работу смеси;

- для системы первичного охлаждения: основными показателями являются расход воды (л/мин) и разница температуры (°С) воды на выходе и входе в кристаллизатор (дельта Т). Расход воды (л/мин) может быть, как нерегулируемым, так и регулируемым. В случае нерегулируемого расхода воды (л/мин) он должен быть постоянным за все время разливки. Регулируемый расход воды (л/мин) постоянен при определенных скоростях разливки металла (м/сек). Изменения расхода воды (л/мин) отслеживают по усредненному значению (1 – 2 часа); снижение расхода при неизменном давлении (Па) на насосе первичного охлаждения характеризует утечки в системе от насоса до кристаллизатора или снижение пропускной способности каналов кристаллизатора, увеличение расхода воды (л/мин) – утечки в системе за датчиком расхода воды; Дельта Т при неизменном расходе воды (л/мин) может изменяться около среднего значения только кратковременно; даже незначительное, но продолжительное отклонение (больше 30 секунд) дельта Т от среднего значения характеризует изменение теплоотдачи и как следствие образование дефектов на заготовке;

- для насосов первичного охлаждения: отслеживают изменение давления (бар) за насосом за длительный период и на основании анализа изменения давления (бар) оценивают характеристики насоса и остаточный ресурс работы. По нарастанию дифференциального давления (бар) выдается прогноз о необходимости промывки или замены фильтра;

- для тянущих роликов: анализируют нагрузку (Ампер) каждого привода в соответствии со скоростью разливки металла (м/сек). Периодические кратковременные пики на графике нагрузки, поставленные в соответствие с передаточным числом редуктора (едн.), указывают на проблему в самом редукторе, более высокочастотные колебания, но с меньшей амплитудой идентифицируют проблемы в подшипниках, по длительному нарастанию этой амплитуды выдается прогноз об остаточном ресурсе подшипников. В случае, если реализована система выравнивания нагрузок (Ампер) между тянущими приводами для нивелирования незначительной разницы в диаметре (метр) роликов тянущих клетей, проводится сравнение величин заданных скоростей (м/сек) для каждого привода. По долговременному увеличению заданного значения для отдельного привода рассчитывают износ ролика от номинального значения в процентах. Даже кратковременное периодическое отключение отдельного привода от режима выравнивания нагрузок, за исключением случаев начала/окончания разливки металла и смены промежуточного ковша, идентифицируется как неисправность данного привода и рекомендация к его замене. Нагрузки приводов для зоны загиба, зоны разгиба и прямолинейного участка МНЛЗ складываются и в соответствии со скоростью разливки металла (м/сек) сравнивают с усреднёнными значениями. Отклонения от усреднённых значений являются рекомендацией для инспекции отлитой заготовки на предмет дефектов;

- для системы динамического обжатия заготовки: основным показателем является усилие (Ньютон) каждого гидроцилиндра. Для различных форматов отливаемой заготовки и скоростей разливки металла (м/сек) на основании технической документации определено эталонное значение усилия обжатия. В процессе разливки металла происходит сравнение текущих усилий (Ньютон) гидроцилиндров с эталонными. Отклонения предоставляют как в виде графика, так и в виде отчета по продуктам, где указывают какие продукты подлежат инспекции на предмет дефектов. Усилия рассчитывают по показаниям давления (Па) в полостях гидроцилиндров. В случае, если гидроцилиндры не оборудованы датчиками давления усилия рассчитывают формализовано исходя из времени (сек) движения штока гидроцилиндра «от слитка» под воздействием ферро статического давления. По каждому гидроцилиндру оценивают также количество срабатываний клапанов вверх/вниз для контроля исправности гидравлической системы;

- для системы вторичного охлаждения: по каждой зоне отслеживают

процент открытия клапана (%) в взаимосвязи с фактическим расходом воды (м3/с). При опробовании системы после ремонтов по каждой зоне сохраняют эталонную зависимость открытия клапана от расхода воды (м³/с) и давления (Па) перед клапаном. В случае отсутствия датчиков давления перед каждым клапаном используют давление (Па) за насосом вторичного охлаждения. При несовпадении фактического открытия клапана с сохраненным эталонным значением при данном расходе, система выдает сообщение о забитых форсунках (шт.) (если фактическое открытие превышает эталонное), или наличие утечек (если фактическое открытие меньше эталонного);

- для насосов вторичного охлаждения: отслеживают давление (бар) за насосом за длительный период и на основании анализа изменения давления (бар) оценивают характеристики насоса и остаточный ресурс работы. По нарастанию дифференциального давления (бар) выдают прогноз о необходимости промывки или замены фильтра;

- для системы главной гидравлики: основной параметр уровень бака.

Фактический уровень изменяют при работе отдельных механизмов. Система определяет, что не только происходит постепенное снижение уровня, но при работе каких агрегатов это происходит, тем самым позволяет определить даже незначительные утечки жидкости (м³/с). Также отслеживают изменение давления (бар) за насосом за длительный период и на основании анализа изменения давления (бар) оцениваются характеристики насоса и остаточный ресурс работы;

- для системы охлаждения оборудования: основной параметр уровень бака. Отслеживают постепенное снижение уровня, определяют даже незначительные утечки жидкости (воды) (м³/с). Также отслеживают изменение давления (Па) за насосом за длительный (сек) период и на основании анализа изменения давления (Па) оценивают характеристики насоса и остаточный ресурс работы;

- для машины газовой резки: анализируют нагрузку (ток) (Ампер) двигателей суппорта и привода машины. При первых перемещениях (метр) записывают ток (Ампер) и позицию (метр) механизмов двигателей суппорта и привода машины (эталонная характеристика).

Каждое последующее движение сравнивают с эталонным; при отклонениях, превышающих определенный порог, выдают предупреждение с локализацией места (указанием позиции в метрах) где определено отклонение. Работу захватов диагностируют сравнением показаний датчика мерительного ролика и датчика позиции машины.

Проводят анализ наличия отклонений фактических показателей от нормативных и выявляют параметры агрегатов, демонстрирующие значимые отклонения от требуемых номинальных значений. Набор эталонных параметров используется в качестве базы для проведения сравнения с текущими параметрами, оценки корректности работы отдельных агрегатов. Для технологических узлов установки, параметры которых зависят от изменения фактических условий эксплуатации, проводят динамический расчет эталонных параметров, которые корректируются в зависимости от текущих условий (например, для поворотного стенда - каждый последующий разворот (°С) сравнивают с эталонным током (А); для тележки промежуточного ковша - каждое последующее движение тележки сравнивают с эталонным током (А); для системы динамического обжатия - в процессе разливки металла происходит сравнение текущих усилий (Н) гидроцилиндров с эталонным усилием гидроцилиндра (Н); для системы вторичного охлаждения - при опробовании системы после ремонтов по каждой зоне сохраняют эталонный % открытия клапана; для машины газовой резки - каждое последующее перемещение механизмов сравнивают с эталонным.

Проводят корреляционный анализ значений технологических и технических параметров агрегатов, демонстрирующих отклонения от требуемых значений выявляют зависимости и причинно-следственные связи, исходя из общей логики физических процессов и последовательности стадий технологического процесса в различных подсистемах МНЛЗ (например, для системы управления шиберным затвором сталеразливочного ковша – истечение металла из сталеразливочного ковша; для системы вторичного охлаждения по каждой зоне - процент открытия клапана в взаимосвязи с фактическим расходом). Взаимодействие осуществляется посредством шины передачи данных 5. В результате анализа определяются технологические параметры, имеющие наибольшую корреляцию с изменениями технико-экономических показателей агрегатов МНЛЗ, демонстрирующих системные отклонения от номинальных значений, при этом, каждый параметр относится к определенному устройству, что позволяет локализовать первичную причину на уровне конкретного агрегата.

Выявляют причины возникновения технологических дефектов заготовки, в том числе вследствие: возникновения дефектов отдельных агрегатов или подсистем, изменения характеристик применяемых материалов и энергоносителей, изменения или рассогласования режимов работы различных агрегатов. Набор отклонений свидетельствует о возможном дефекте на заготовке (например, для кристаллизаторов, первичного охлаждения, тянущих роликов, системы динамического обжатия - образование дефектов на заготовке). В случае идентификации технических дефектов требуется их устранение.

Затем сопоставляют фактические показатели функционирования с выбранными оптимальными значениями, определяют комплекс необходимых действий, направленных на устранение неэффективности, в частности: оценивают возможность изменения параметров для достижения целевых показателей качества, проводят необходимые ремонтно-обслуживающие мероприятия для соответствующих узлов агрегатов. Управление осуществляется посредством монитора человека-машинного интерфейса НМI 4.

Сочетание статистических моделей мониторинга технического состояния оборудования с анализом отклонений от нормативных значений позволяет осуществлять комплексную оптимизацию параметров функционирования МНЛЗ, а также обеспечивает возможность более точной идентификации мест возникновения дефектов на уровне физических процессов, связанных с отдельными узлами устройств, планировать необходимые ремонтно-обслуживающие мероприятия для соответствующих узлов агрегатов (например, для кристаллизатора – ремонт или замена механизмов качения, для первичного и вторичного охлаждения – устранение утечек воды или замена форсунок, для тянущих роликов – ремонт или замена редуктора, подшипников или роликов.)

Рассмотрим пример использования способа для машины непрерывной разливки стали (МНЛЗ), включающую в себя поворотный стенд, тележку промежуточного ковша, кристаллизатор, системы первичного и вторичного охлаждения, тянущие ролики, ролики мягкого обжатия, системы гидравлики, системы охлаждения оборудования, машину газокислородной резки. Интерфейс с расчетными параметрами представлен на Фиг.2.

Из значений показателей видно, что параметры МНЛЗ работают нормально. Фактические показатели для основных агрегатов отличаются от нормативных незначительно. В интерфейсе по Фиг.2 для каждого агрегата имеются текущие показания на данный момент времени. По всем агрегатам показано зеленое табло, которое означает, что агрегат работает в норме. При загорании табло с красным цветом – означает о дефекте и необходимости в ремонте.

Литература:

[1] CN106094755(A) МПК G05B19/418, опубл. 09.11.2016). 1. МУ 34-70;

[2] US 08/255586, ARCH DEVEIOPMENT CORPORATION, 17.12.1996;

[3] RU 2739727 С1, МПК G05B23/00 G8B13/02, опублик. 28.12.2020, бюл. №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Способ комплексной оптимизации параметров энергоблока | 2021 |

|

RU2783863C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ШЛАКА В ПОТОКЕ РАСПЛАВА МЕТАЛЛА | 2016 |

|

RU2662850C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ (ПРОГНОЗИРОВАНИЯ) КАЧЕСТВА ЗАГОТОВКИ, ОТЛИТОЙ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2000 |

|

RU2220024C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| Многоручьевая машина непрерывного литья заготовок радиального типа | 1991 |

|

SU1792355A3 |

Изобретение относится к области мониторинга, анализа и прогнозирования параметров функционирования машины непрерывного литья заготовок. Техническим результатом является повышение эффективности эксплуатации оборудования с локализацией источника/причин ненормативной работы до уровня узла, процесса или технического параметра. Способ основан на оперативном и непрерывном контроле эксплуатационных параметров и контроле за рабочим состоянием агрегатов и узлов в реальном времени, в ходе которого определяют наличие отклонений фактических показателей от нормативных, выявляют причины возникновения технологических дефектов заготовки, определяют комплекс необходимых действий, направленных на устранение неэффективности, в частности изменения параметров для достижения целевых показателей качества. 2 ил.

Способ комплексного анализа параметров машины непрерывного литья заготовок, включающей, по меньшей мере, следующие агрегаты: систему управления шиберным затвором, поворотный стенд, тележку промежуточного ковша, кристаллизатор, систему первичного и вторичного охлаждения, насосы первичного и вторичного охлаждения, тянущие ролики, систему динамического обжатия заготовки, систему главной гидравлики, систему охлаждения оборудования, машину газовой резки, основанный на оперативном и непрерывном контроле эксплуатационных параметров и контроле за рабочим состоянием агрегатов в реальном времени, включая получение данных, характеризующих показатели технологических параметров работы объекта контроля через систему датчиков, интегрированных в штатную автоматизированную систему управления технологическими процессами (АСУ ТП) машины непрерывного литья заготовок (МНЛЗ) в режиме реального времени, отличающийся тем, что:

- осуществляют автоматизированный анализ качества измерений, выявление недостоверных каналов передачи информации, включая отказы датчиков, определяют режим работы агрегатов, исходя из комбинаций значений технологических параметров и их динамики;

- оценивают наличие отклонений фактических показателей от нормативных, определенных исходно-номинальными характеристиками агрегатов;

- проводят расчет в динамике фактических параметров отдельных узлов каждого агрегата МНЛЗ для первичной локализации ненормативных отклонений;

- проводят анализ наличия отклонений фактических показателей от нормативных и выявляют параметры агрегатов, демонстрирующих значимые отклонения от требуемых номинальных значений;

- осуществляют мониторинг фактических значений технологических параметров и сравнивают с эталонными параметрами МНЛЗ;

- осуществляют мониторинг отклонений фактических значений технических параметров, характеризующих функционирование агрегатов МНЛЗ от сформированной эталонной модели, и выявляют параметры, внесшие наибольший вклад в наблюдаемое отклонение;

- проводят корреляционный анализ значений технологических и технических параметров агрегатов, демонстрирующих отклонения от требуемых значений, выявляют зависимости и причинно-следственные связи исходя из общей логики физических процессов и последовательности стадий технологического процесса в различных подсистемах МНЛЗ;

- выявляют причины возникновения технологических дефектов заготовки, в том числе вследствие: возникновения дефектов отдельных агрегатов или подсистем, изменения характеристик применяемых материалов и энергоносителей, изменения или рассогласования режимов работы различных агрегатов;

- сопоставляют фактические показатели функционирования с выбранными оптимальными значениями, определяют комплекс необходимых действий, направленных на устранение неэффективности, в частности: оценивают возможность изменения параметров для достижения целевых показателей качества, проводят необходимые ремонтно-обслуживающие мероприятия для соответствующих узлов агрегатов.

| Способ и система мониторинга оборудования на основе совместного статистического и физического моделирования | 2021 |

|

RU2780968C1 |

| Способ и система удаленного мониторинга и прогнозирования состояния технологических объектов | 2020 |

|

RU2739727C1 |

| US 9152530 B2, 06.10.2015 | |||

| US 7739096 B2, 15.06.2010 | |||

| CN 101192062 B, 11.05.2011 | |||

| US 5586066 A1, 17.12.1996. | |||

Авторы

Даты

2024-08-21—Публикация

2023-11-27—Подача