Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет и преимущество U.S.S.N. 61/969546, поданной 24 марта 2014 года, содержание которой включаются в настоящий документ в качестве ссылки во всей своей полноте.

Область техники, к которой относится изобретение

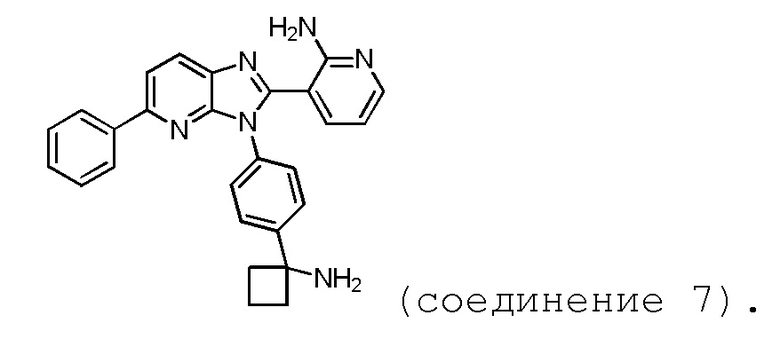

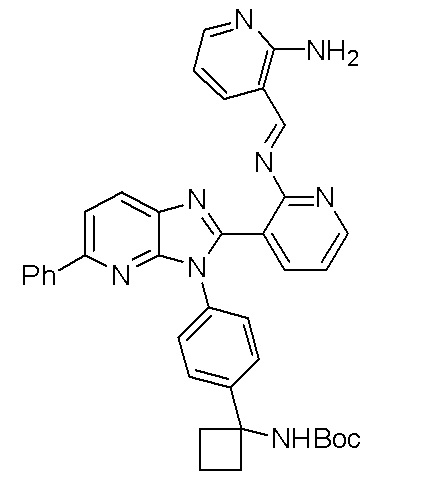

Настоящее изобретение направлено на способы синтеза 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина.

Уровень техники

Рак представляет собой вторую ведущую причину смерти в Соединенных Штатах, превышаемую только сердечными заболеваниями (Cancer Facts and Figures 2004, American Cancer Society, Inc.). Не смотря на последние успехи в диагностике и лечении рака, хирургия и лучевая терапия могут излечивать, если рак обнаруживается рано, но современная лекарственная терапия для метастатического заболевания является по большей части паллиативной и редко дает долговременное излечение.

Семейство AKT регулирует клеточное выживание и метаболизм посредством связывания и регуляции множества нижележащих эффекторов, например, ядерного фактора κB, белков семейства Bcl-2 и двойных генов грызунов 2 (MDM2). Akt1, как известно, играет роль в клеточном цикле. Кроме того, активированный Akt1 может сделать возможной пролиферацию и выживание клеток, которые потенциально сохраняют мутагенное воздействие, и, по этой причине, они могут вносить в клад в осуществление мутаций в других генах. Akt1 могут также участвовать в ангиогенезе и развитии опухоли. Исследования показали, что дефицит Akt1 усиливает патологический ангиогенез и рост опухоли, связанный с аномалиями матрикса в коже и кровеносных сосудах. Поскольку он может блокировать апоптоз, и тем самым способствовать выживанию клеток, Akt1 является главным фактором при многих типах рака.

Соединение 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амин (также известное как соединение 7), как показано, модулирует гены AKT и лечит пролиферационные расстройства, включая рак (US 2011/0172203 A1, в настоящем документе далее упоминается как заявка '203). Сведения о мелкомасштабном синтезе 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7) недавно опубликованы в заявке '203. Синтез заявки '203 является непрактичным при получении больших количеств соединения и имеет несколько недостатков.

Соответственно, имеется необходимость в улучшенном способе синтеза 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), который является пригодным для коммерческого производства, которое является безопасным и простым.

Сущность изобретения

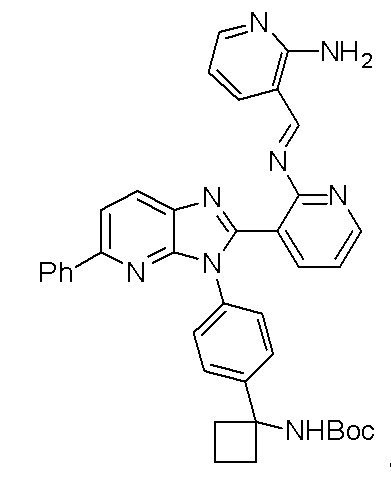

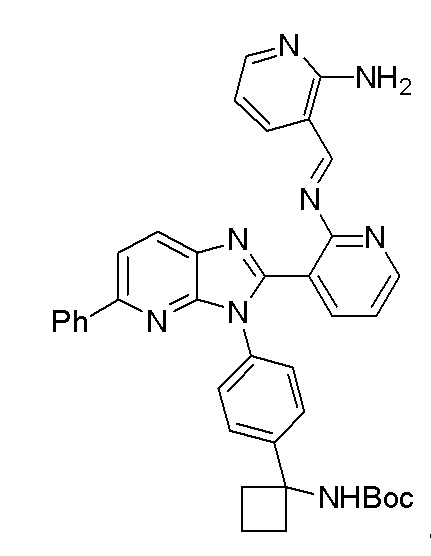

Настоящее изобретение относится к способу получения 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина:

В одном из аспектов, настоящее изобретение относится к способу получения соединения 7, включающему четырехстадийный синтез. В одном из аспектов, настоящее изобретение относится к способу получения соединение 7, включающему трехстадийный синтез.

Подробное описание изобретения

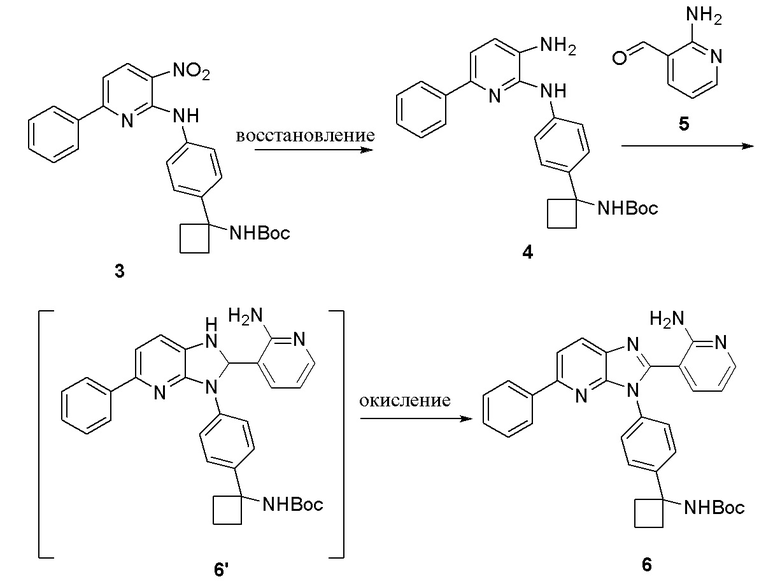

Настоящее изобретение направлено на способ получения 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7). Способ по настоящему изобретению изображен ниже на репрезентативных Схемах.

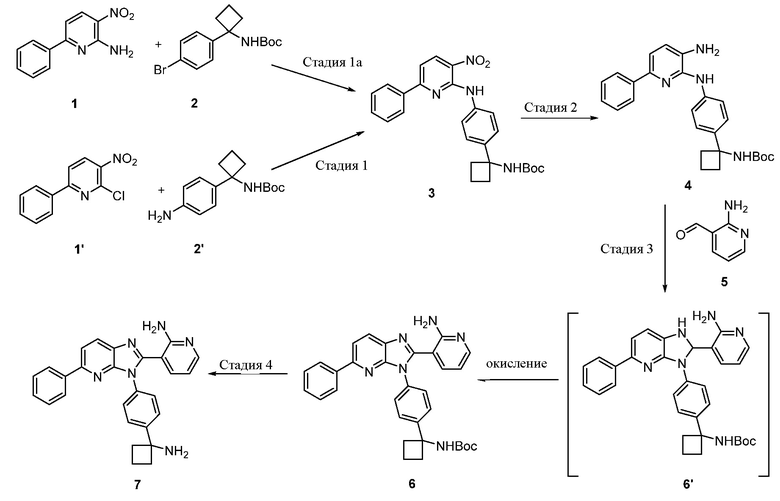

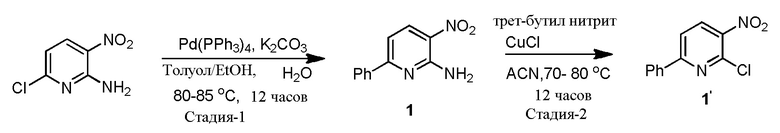

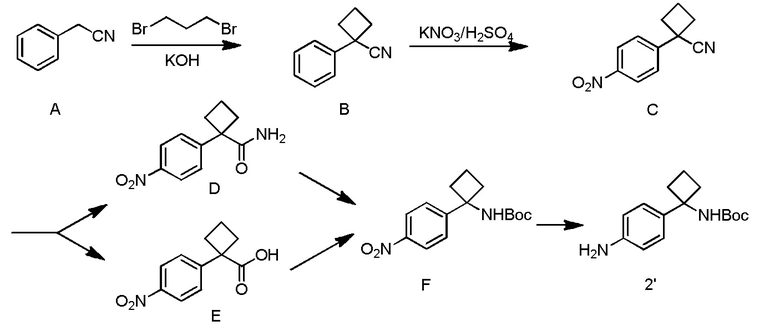

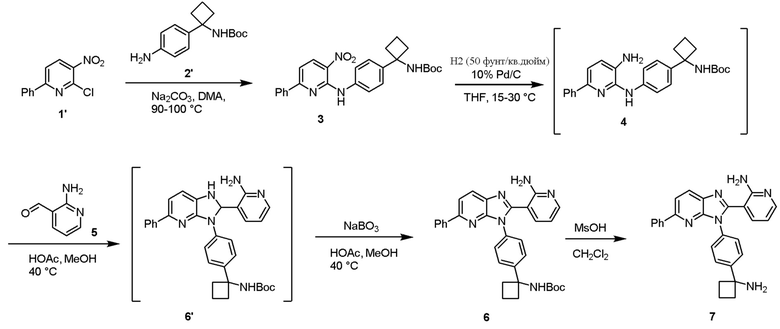

Схема 1

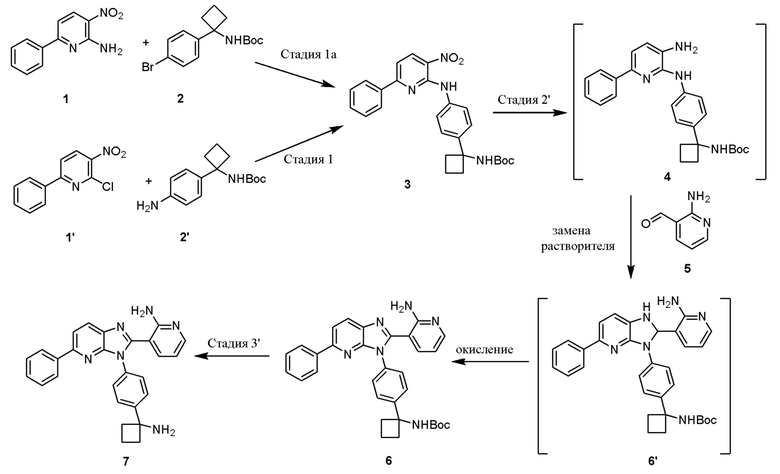

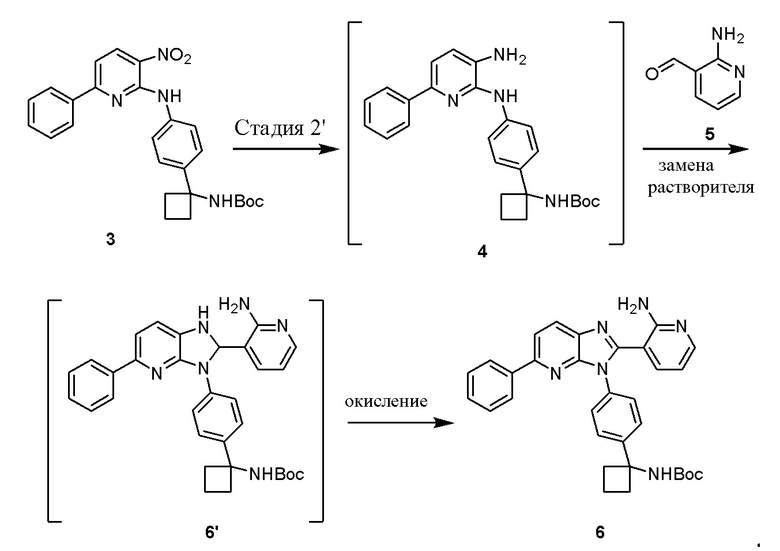

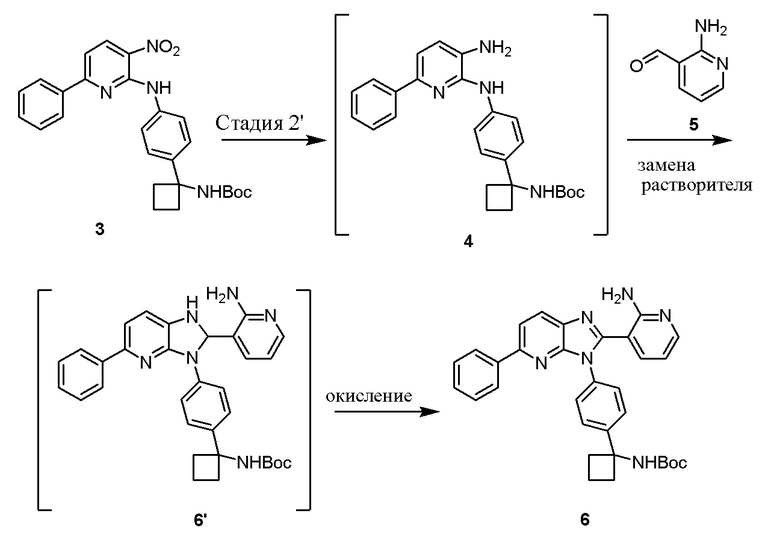

Схема 1'

О способах по настоящему изобретению никогда не сообщалось в данной области.

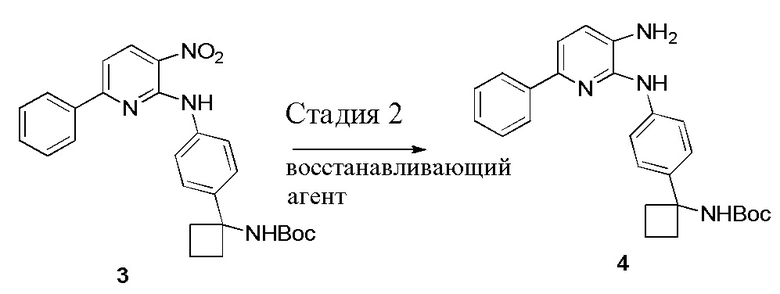

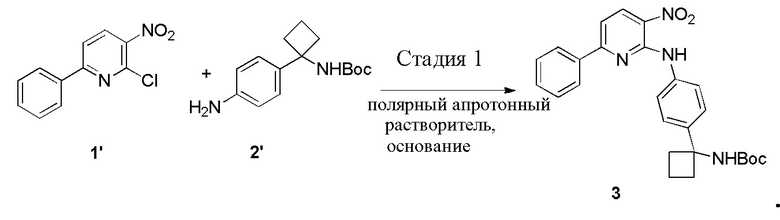

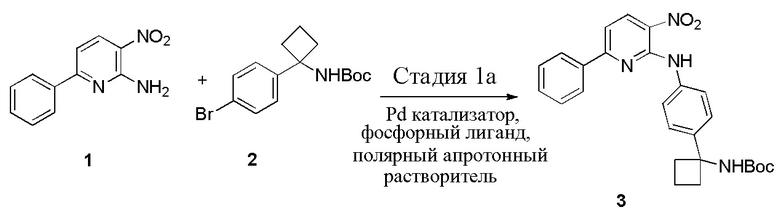

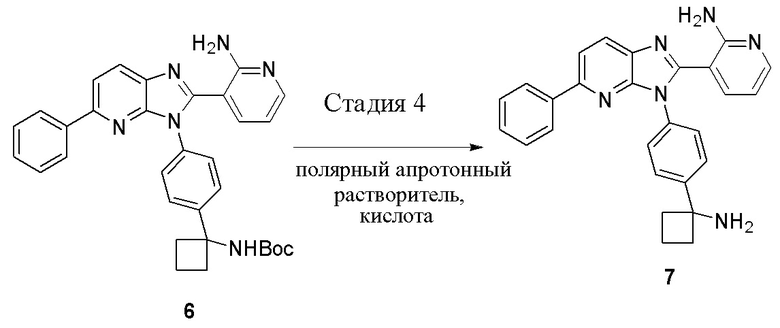

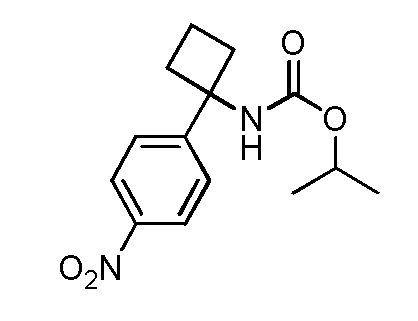

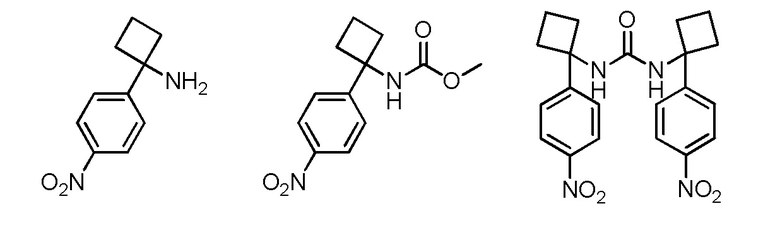

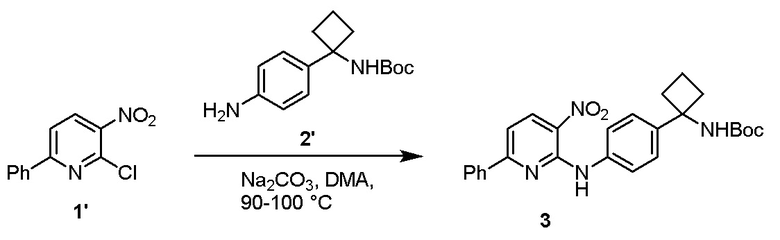

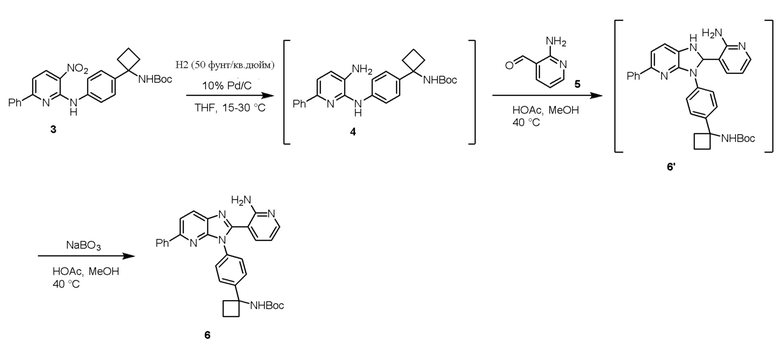

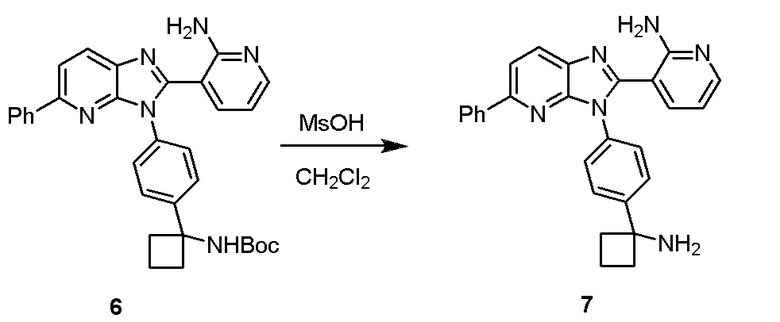

В одном из вариантов осуществления, способ по настоящему изобретению включает в себя четыре стадии (Схема 1). Первая стадия представляет собой реакцию замещения 1' и 2' с получением соединения 3 (Стадия 1) или, альтернативно, реакцию перекрестного связывания 1 и 2 для генерирования соединения 3 (Стадия 1a). Вторая стадия представляет собой восстановление соединения 3 с образованием анилинового соединения 4. Третья стадия представляет собой циклизацию соединений 4 и соединения 5 (2-аминоникотинальдегида) с получением циклизированного промежуточного соединения 6', которое окисляется in situ с образованием соединения 6. Четвертая стадия представляет собой снятие защиты с соединения 6 с получением 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

В одном из вариантов осуществления, способ по настоящему изобретению включает в себя три стадии (Схема 1'). В одном из вариантов осуществления, вторая и третья стадии, описанные на Схеме 1, объединяются в оптимальный способ (Стадия 2'). Первая стадия представляет собой реакцию замещения 1' и 2' с получением соединения 3 (Стадия 1) или, альтернативно, реакцию перекрестного связывания 1 и 2 для генерирования соединения 3 (Стадия 1a). Вторая стадия включает восстановление соединения 3 с образованием промежуточного анилинового соединения 4, которое, после замены полярного апротонного растворителя полярным протонным растворителем, взаимодействует с соединением 5 с образованием соединения 6', которое окисляется in situ с получением соединения 6 (Стадия 2'). Третья стадия представляет собой снятие защиты с соединения 6 с получением 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7) (Стадия 3').

В одном из вариантов осуществления, настоящее изобретение относится к способу получения 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадию:

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадии:

Стадию 2 обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) и

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадии:

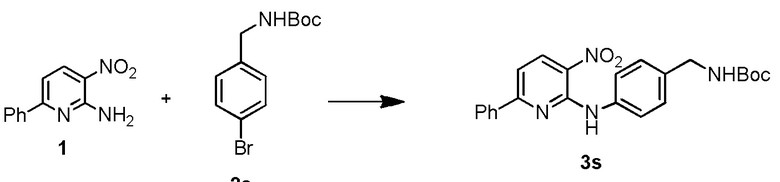

Стадию 1 взаимодействия 2-хлор-3-нитро-6-фенилпиридина (соединения 1') с трет-бутил (1-(4-аминофенил)циклобутил)карбаматом (соединением 2') в присутствии основания в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3);

Стадию 2 обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) и

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадии:

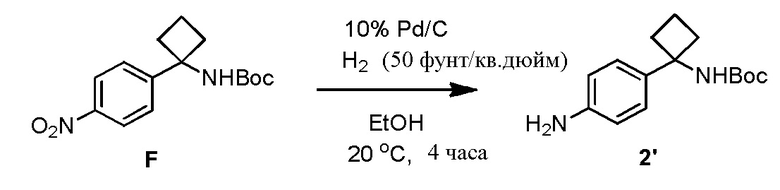

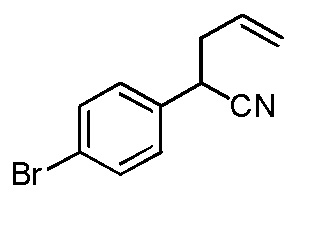

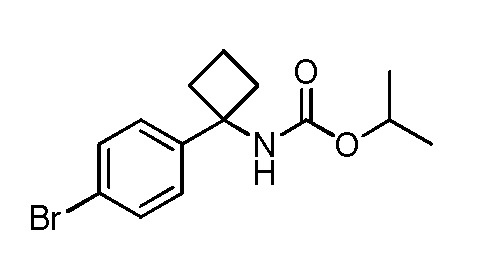

Стадию 1a связывания 3-нитро-6-фенилпиридин-2-амина (соединения 1) с трет-бутил (1-(4-бромфенил)циклобутил)карбаматом (соединением 2) в присутствии палладиевого катализатора и фосфорного лиганда в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3);

Стадию 2 обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) и

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина, включающему стадии:

Стадию 1 взаимодействия 2-хлор-3-нитро-6-фенилпиридина (соединения 1') с трет-бутил (1-(4-аминофенил)циклобутил)-карбаматом (соединением 2') в присутствии основания в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3);

Стадию 2 обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4);

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) и

Стадию 4 обработки трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)-карбамата (соединения 6) кислотой в полярном апротонном растворителе с образованием 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина, включающему стадии:

Стадию 1a связывания 3-нитро-6-фенилпиридин-2-амина (соединения 1) с трет-бутил (1-(4-бромфенил)циклобутил)карбаматом (соединением 2) в присутствии палладиевого катализатора и фосфорного лиганда в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3);

Стадию 2 обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4);

Стадию 3 взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) и

Стадию 4 обработки трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) кислотой в полярном апротонном растворителе с образованием 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадию:

Стадию 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадии:

Стадию 1 взаимодействия 2-хлор-3-нитро-6-фенилпиридина (соединения 1') с трет-бутил (1-(4-аминофенил)циклобутил)-карбаматом (соединением 2') в присутствии основания в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) и

Стадия 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7), включающему стадии:

Стадию 1a связывания 3-нитро-6-фенилпиридин-2-амина (соединения 1) с трет-бутил (1-(4-бромфенил)циклобутил)карбаматом (соединением 2) в присутствии палладиевого катализатора и фосфорного лиганда в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) и

Стадию 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина, включающему стадии:

Стадию 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) и

Стадию 3' обработки трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)-карбамата (соединения 6) кислотой в полярном апротонном растворителе с образованием 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина, включающему стадии:

Стадию 1 взаимодействия 2-хлор-3-нитро-6-фенилпиридина (соединения 1') с трет-бутил (1-(4-аминофенил)циклобутил)карбаматом (соединением 2') в присутствии основания в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)-циклобутил)карбамата (соединения 3);

Стадию 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) и

Стадию 3' обработки трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)-карбамата (соединения 6) кислотой в полярном апротонном растворителе с образованием 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

В одном из вариантов осуществления, способ по настоящему изобретению относится к получению 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина, включающему стадии:

Стадию 1a связывания 3-нитро-6-фенилпиридин-2-амина (соединения 1) с трет-бутил (1-(4-бромфенил)циклобутил)карбаматом (соединением 2) в присутствии палладиевого катализатора и фосфорного лиганда в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3);

Стадию 2' обработки трет-бутил (1-(4-((3-нитро-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 3) с помощью восстанавливающего агента в полярном апротонном растворителе с образованием трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4), замены полярного апротонного растворителя полярным протонным растворителем и взаимодействия трет-бутил (1-(4-((3-амино-6-фенилпиридин-2-ил)амино)фенил)циклобутил)карбамата (соединения 4) с 2-аминоникотинальдегидом (соединением 5) в присутствии окислителя и кислоты в полярном протонном растворителе с образованием трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)карбамата (соединения 6) и

Стадию 3' обработки трет-бутил (1-(4-(2-(2-аминопиридин-3-ил)-5-фенил-3H-имидазо[4,5-b]пиридин-3-ил)фенил)циклобутил)-карбамата (соединения 6) кислотой в полярном апротонном растворителе с образованием 3-(3-(4-(1-аминоциклобутил)фенил)-5-фенил-3H-имидазо[4,5-b]пиридин-2-ил)пиридин-2-амина (соединения 7).

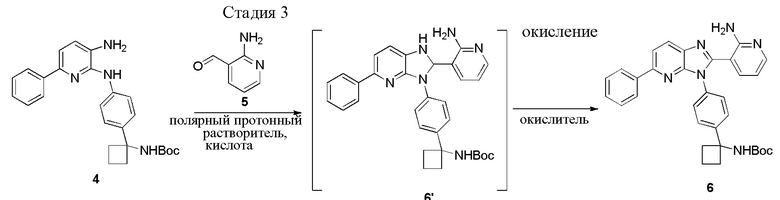

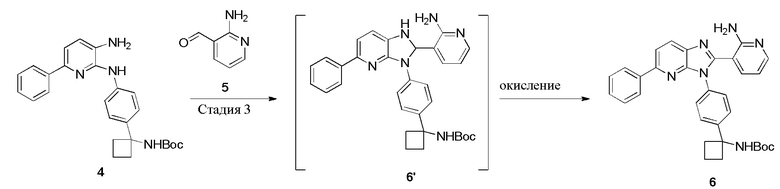

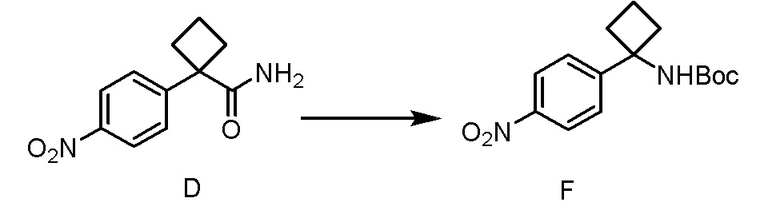

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 3. Стадия 3 представляет собой циклизацию соединений 4 и соединения 5 (2-аминоникотинальдегида) с получением промежуточного соединения 6', которое окисляется с образованием соединения 6:

В одном из вариантов осуществления, полярный протонный растворитель представляет собой C1-4 спирт. В другом варианте осуществления, полярный протонный растворитель выбирается из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, н-бутанола, втор-бутанола и трет-бутанола. В другом варианте осуществления, полярный протонный растворитель представляет собой метанол.

В одном из вариантов осуществления, кислота представляет собой органическую кислоту. В другом варианте осуществления, кислота выбирается из группы, состоящей из муравьиной кислоты, уксусной кислоты и пропановой кислоты. В другом варианте осуществления, кислота представляет собой уксусную кислоту. В одном из вариантов осуществления, отношение кислоты к растворителю находится в диапазоне примерно от 1:25 примерно до 25:1, примерно от 1:20 примерно до 20:1, примерно от 1:15 примерно до 15:1, примерно от 1:1 примерно до 15:1, примерно от 3:1 примерно до 12:1 или примерно от 5:1 примерно до 10:1. В другом варианте осуществления, отношение кислоты к растворителю составляет примерно 9:1. В другом варианте осуществления, отношение уксусной кислоты к метанолу составляет примерно 9:1.

В одном из вариантов осуществления, окислитель представляет собой воздух. В другом варианте осуществления окислитель представляет собой соль на основе металла или неметалла или катализатор. В другом варианте осуществления, окислитель выбирается из группы, состоящей из ацетата металла, пербората металла, хлорида металла, катализатора на основе палладия и их гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из пербората щелочного металла и его гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из ацетата меди, пербората натрия, хлорида железа (III), палладия на угле и их гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из Cu(OAc)2⋅H2O, NaBO3⋅4H2O, FeCl3⋅6H2O, и 10% Pd/C. В другом варианте осуществления, окислитель представляет собой NaBO3⋅4H2O.

В одном из вариантов осуществления, температура реакционной смеси составляет примерно от 10°C примерно до 30°C. В другом варианте осуществления, температура составляет примерно от 15°C примерно до 25°C. В другом варианте осуществления, температура составляет примерно 20°C. В другом варианте осуществления, температура реакционной смеси составляет примерно от 10°C примерно до 60°C. В другом варианте осуществления, температура составляет примерно от 30°C примерно до 50°C. В другом варианте осуществления, температура составляет примерно 40°C.

В одном из вариантов осуществления, реакционную смесь перемешивают в течение примерно 40 часов - примерно 50 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно 43 часов - примерно 46 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно 45 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно 10 часов - примерно 18 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно 12 часов - примерно 16 часов. В одном из вариантов осуществления, реакционную смесь перемешивают в течение примерно 12 часов, примерно 13 часов, примерно 14 часов или примерно 15 часов.

В одном из вариантов осуществления, окисление завершается примерно через 40 часов - примерно 50 часов. В другом варианте осуществления, окисление завершается примерно через 43 часа - примерно 46 часов. В другом варианте осуществления, окисление завершается примерно через 45 часов. В другом варианте осуществления, окисление завершается в течение примерно 10 часов - примерно 18 часов. В другом варианте осуществления, окисление завершается примерно через 12 часов - примерно 16 часов. В одном из вариантов осуществления, окисление завершается примерно через 12 часов, примерно через 13 часов, примерно через 14 часов или примерно через 15 часов.

В одном из вариантов осуществления, окисление завершается до того как образуется значительное количество переокисленной примеси N-оксида (M+16) соединения 6. В другом варианте осуществления, количество переокисленной примеси N-оксида (M+16) ниже 10% AUC (площади под кривой), 9% AUC, 8% AUC, 7% AUC, 6% AUC, 5% AUC, 4% AUC, 3% AUC, 2% AUC, 1% AUC, 0,9% AUC, 0,8% AUC, 0,7% AUC, 0,6% AUC, 0,5% AUC, 0,4% AUC, 0,3% AUC, 0,2% AUC, 0,1% AUC, 0,09% AUC, 0,08% AUC, 0,07% AUC, 0,06% AUC, 0,05% AUC, 0,04% AUC, 0,03% AUC, 0,02% AUC или 0,01% AUC, когда окисление завершается. В другом варианте осуществления, количество переокисленной примеси N-оксида (M+16) ниже 3% AUC, 2% AUC, 1% AUC, 0,9% AUC, 0,8% AUC, 0,7% AUC, 0,6% AUC, 0,5% AUC, 0,4% AUC, 0,3% AUC, 0,2% AUC, 0,1% AUC, 0,09% AUC, 0,08% AUC, 0,07% AUC, 0,06% AUC, 0,05% AUC, 0,04% AUC, 0,03% AUC, 0,02% AUC, или 0,01% AUC, когда окисление завершается.

В одном из вариантов осуществления, выделение соединения 6 включает концентрирование реакционной смеси, содержащей соединение 6. В одном из вариантов осуществления, выделение соединения 6 включает добавление основания. В одном из вариантов осуществления, выделение соединения 6 включает добавление основания после концентрирования соединения 6. В одном из вариантов осуществления, основание представляет собой гидроксид (например, NaOH, KOH). В одном из вариантов осуществления, гидроксид представляет собой KOH. В одном из вариантов осуществления, соединение 6 выделяется из 2-метилтетрагидрофурана и изопропилацетата. В одном из вариантов осуществления, выделение соединения 6 включает промывку смеси, содержащей соединение 6, 2-MeTHF. В одном из вариантов осуществления, выделение соединения 6 включает удаление водного слоя после промывки с получением органического слоя. В одном из вариантов осуществления, выделение соединения 6 включает промывку органического слоя насыщенным раствором соли и удаление полученного в результате водного слоя. В одном из вариантов осуществления, стадии промывки насыщенным раствором соли и удаление полученного в результате водного слоя осуществляют один раз, два раза или три раза. В одном из вариантов осуществления, выделение соединения 6 включает добавление IPAc к органическому слою после стадии промывки. В одном из вариантов осуществления, IPAc смешивается с 2-MeTHF. В одном из вариантов осуществления, добавление IPAc к органическому слою приводит к формированию суспензии. В одном из вариантов осуществления, соединение 6 промывают изопропилацетатом, смесью изопропилацетат/гептан и гептаном. В одном из вариантов осуществления, смесь изопропил/гептан находится при отношении 1:1.

В одном из вариантов осуществления, соединение 6 очищают, включая растворение соединения 6 в DCM и элюирование растворенного соединения 6 через силикагель с помощью DCM. В одном из вариантов осуществления, гель промывают EtOAc.

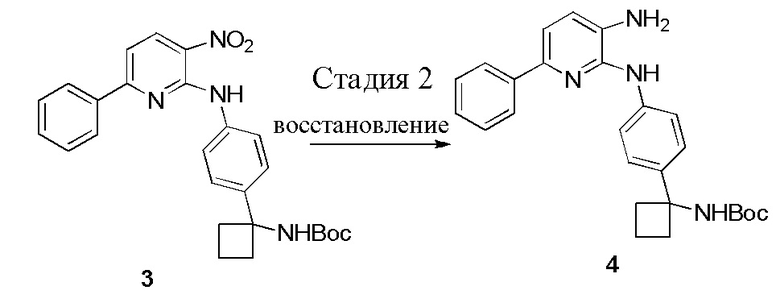

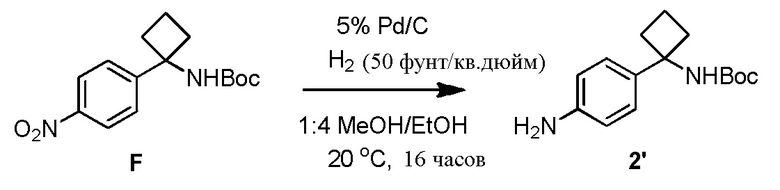

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 2. Стадия 2 представляет собой восстановление соединения 3 с образованием анилинового соединения 4:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 2 и 3. В одном из вариантов осуществления, восстанавливающий агент на Стадии 2 представляет собой газообразный водород над каталитическим количеством Pd/C. В одном из вариантов осуществления, полярный апротонный растворитель на Стадии 2 представляет собой EtOAc, тетрагидрофуран или 2-метилтетрагидрофуран. В одном из вариантов осуществления, выделение соединения 4 на Стадии 2 включает фильтрование реакционной смеси через Celite®. В одном из вариантов осуществления, выделение дополнительно включает добавление метанола и концентрирование реакционной смеси досуха.

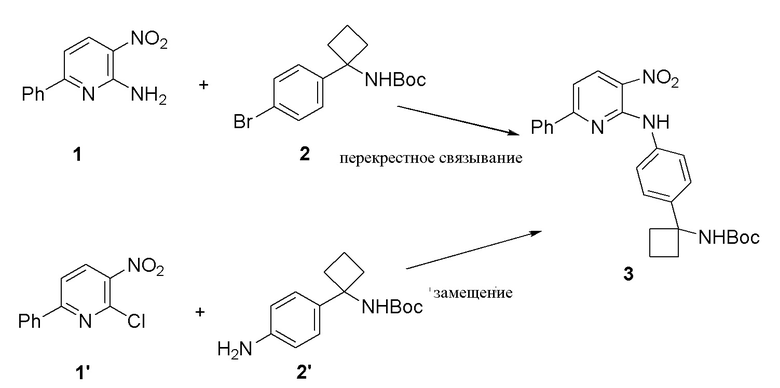

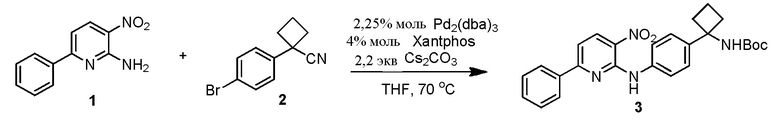

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 1. Стадия 1 представляет собой реакцию замещения 1' и 2' с получением соединения 3:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1, 2 и 3. В одном из вариантов осуществления, полярный апротонный растворитель на Стадии 1 представляет собой диметилацетамид. В одном из вариантов осуществления, основание на Стадии 1 представляет собой Na2CO3. В одном из вариантов осуществления, температура реакционной смеси на Стадии 1 составляет примерно от 90°C примерно до 110°C. В одном из вариантов осуществления, температура составляет примерно от 95°C примерно до 105°C. В одном из вариантов осуществления, температура составляет примерно 100°C. В одном из вариантов осуществления, 1' очищается посредством перемешивания вместе со спиртом с образованием суспензии. В одном из вариантов осуществления, спирт представляет собой метанол.

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 1a. Стадия 1a представляет собой реакцию перекрестного связывания 1 и 2 для генерирования соединения 3:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1a, 2 и 3. В одном из вариантов осуществления, палладиевый катализатор на Стадии 1a представляет собой катализатор Pd(II). В одном из вариантов осуществления, катализатор Pd(II) представляет собой Pd2(dba)3. В одном из вариантов осуществления, фосфорный лиганд на Стадии 1a представляет собой 4,5-бис(дифенилфосфино)-9,9-диметилксантен. В одном из вариантов осуществления, полярный апротонный растворитель на Стадии 1a представляет собой тетрагидрофуран. В одном из вариантов осуществления, температура реакционной смеси на Стадии 1 составляет примерно от 60°C примерно до 80°C. В одном из вариантов осуществления, температура реакционной смеси составляет примерно от 65°C примерно до 75°C. В одном из вариантов осуществления, температура реакционной смеси составляет примерно 70°C.

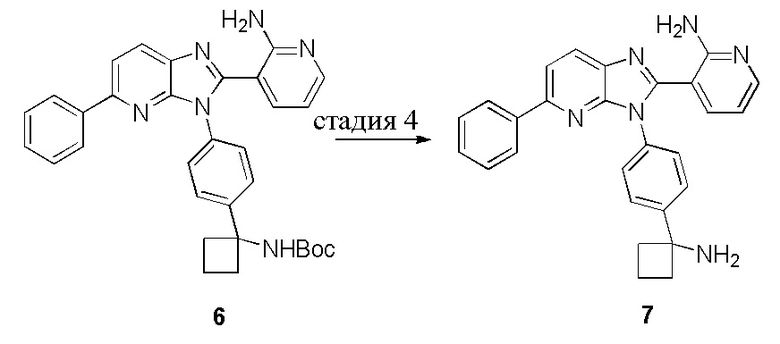

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 4. Стадия 4 представляет собой снятие защиты с соединения 6 с получением соединения 7:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1, 2, 3 и 4. В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1a, 2, 3 и 4. В одном из вариантов осуществления, полярный апротонный растворитель на Стадии 4 представляет собой дихлорметан. В одном из вариантов осуществления, кислота на Стадии 4 представляет собой метансульфоновую кислоту. В одном из вариантов осуществления, отношение кислоты к соединению 6 на Стадии 4 составляет примерно 5:1. В одном из вариантов осуществления, реакция в смеси на Стадии 4 завершается примерно через 1,5 часа - примерно 3 часа. В одном из вариантов осуществления, реакция в смеси завершается примерно через 2 часа - примерно 2,5 часа. В одном из вариантов осуществления, реакция в смеси завершается примерно через 2 часа.

В одном из вариантов осуществления, на Стадии 4 образуется суспензия. В одном из вариантов осуществления, выделение соединения 7 включает добавление воды к суспензии и удаление полученного в результате водного слоя и удерживание слоя DMC. В одном из вариантов осуществления, выделение соединения 7 включает добавление воды к слою DMC и удаление водного слоя. В одном из вариантов осуществления, выделение соединения 7 включает объединение водных слоев и промывку объединенного водного слоя DCM. В одном из вариантов осуществления, выделение соединения 7 включает добавление основания. В одном из вариантов осуществления, основание представляет собой гидроксид (например, NaOH, KOH). В одном из вариантов осуществления, гидроксид представляет собой NaOH. В одном из вариантов осуществления, выделение соединения 7 включает сушку органического слоя после добавления основания с получением твердого соединения 7. В одном из вариантов осуществления, выделение соединения 7 включает концентрирование раствора после добавления основания и добавления IPAc.

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 2'. Стадия 2' представляет собой восстановление соединения 3 с образованием промежуточного анилин соединение 4, которое, после замены полярного апротонного растворитель полярным протонным растворителем, взаимодействует с соединением 5 с образованием соединения 6', которое окисляется in situ с получением соединения 6:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1 и 2'. В одном из вариантов осуществления, Стадия 2' включает замену полярного апротонного растворителя, такого как THF полярным протонным растворителем, таким как MeOH. В одном из вариантов осуществления, полярный апротонный растворитель, используемый при восстановлении соединения 3 с образованием анилинового соединения 4 на Стадии 2', представляет собой этилацетат, THF или 2-MeTHF. В одном из вариантов осуществления, растворитель представляет собой THF. В одном из вариантов осуществления, восстанавливающий агент на Стадии 2' представляет собой газообразный водород над каталитическим количеством Pd/C. В одном из вариантов осуществления, газообразный водород находится при умеренных давлениях примерно от 20 примерно до 50 фунт/кв. дюйм (1,2-3,1 кг/кв. см). В одном из вариантов осуществления, выделение соединения 4 включает фильтрование реакционной смеси через Celite®. В одном из вариантов осуществления, выделение дополнительно включает добавление метанола и концентрирование реакционной смеси досуха.

В одном из вариантов осуществления, полярный протонный растворитель, используемый в реакции соединения 4 и соединения 5 на Стадии 2', представляет собой C1-4 спирт. В другом варианте осуществления, полярный протонный растворитель выбирается из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, н-бутанола, втор-бутанола и трет-бутанола. В другом варианте осуществления, полярный протонный растворитель представляет собой метанол. В другом варианте осуществления, кислота, используемая в реакции соединения 4 и соединении 5 на Стадии 2', представляет собой органическую кислоту. В другом варианте осуществления, кислота выбирается из группы, состоящей из муравьиной кислоты, уксусной кислоты и пропановой кислоты. В другом варианте осуществления, кислота представляет собой уксусную кислоту. В одном из вариантов осуществления, отношение кислоты к растворителю, используемому на Стадии 2', находится в диапазоне примерно от 1:25 примерно до 25:1, примерно от 1:20 примерно до 20:1, примерно от 1:15 примерно до 15:1, примерно от 1:1 примерно до 15:1, примерно от 3:1 примерно до 12:1 или примерно от 5:1 примерно до 10:1. В другом варианте осуществления, отношение кислоты к растворителю составляет примерно 9:1. В другом варианте осуществления, отношение уксусной кислоты к метанолу составляет примерно 9:1.

В одном из вариантов осуществления, окислитель, используемый на Стадии 2', представляет собой соль на основе металла или неметалла или катализатор. В другом варианте осуществления, окислитель выбирается из группы, состоящей из ацетата металла, пербората металла, хлорида металла, катализатора на основе палладия и их гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из пербората щелочного металла и его гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из ацетата меди, пербората натрия, хлорида железа (III), палладия на угле и их гидратов. В другом варианте осуществления, окислитель выбирается из группы, состоящей из Cu(OAc)2⋅H2O, NaBO3⋅4H2O, FeCl3⋅H2O и 10% Pd/C. В другом варианте осуществления, окислитель представляет собой NaBO3⋅H2O.

В одном из вариантов осуществления, температура реакционной смеси в реакции соединения 4 и соединении 5 на Стадии 2' составляет примерно от 10°C примерно до 30°C. В другом варианте осуществления, температура составляет примерно от 15°C примерно до 25°C. В другом варианте осуществления, температура составляет примерно 20°C. В другом варианте осуществления, температура реакционной смеси составляет примерно от 10°C примерно до 60°C. В другом варианте осуществления, температура составляет примерно от 30°C примерно до 50°C. В другом варианте осуществления, температура составляет примерно 40°C. В одном из вариантов осуществления, реакционную смесь перемешивают в течение примерно от 40 часов примерно до 50 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно от 43 часов примерно до 46 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно 45 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно от 10 часов примерно до 18 часов. В другом варианте осуществления, реакционную смесь перемешивают в течение примерно от 12 часов примерно до 16 часов. В одном из вариантов осуществления, реакционную смесь перемешивают в течение примерно 12 часов, примерно 13 часов, примерно 14 часов или примерно 15 часов.

В одном из вариантов осуществления, окисление завершается примерно через 40 часов - 50 часов. В другом варианте осуществления, окисление завершается примерно через 43 часа - примерно 46 часов. В другом варианте осуществления, окисление завершается примерно через 45 часов. В другом варианте осуществления, окисление завершается в течение примерно 10 часов - примерно 18 часов. В другом варианте осуществления, окисление завершается примерно через 12 часов - примерно 16 часов. В одном из вариантов осуществления, окисление завершается примерно через 12 часов, примерно 13 часов, примерно 14 часов или примерно 15 часов. В одном из вариантов осуществления, окисление завершается до того как образуется значительное количество переокисленной примеси N-оксида (M+16) соединения 6. В другом варианте осуществления, количество переокисленной примеси N-оксида (M+16) ниже 10% AUC, 9% AUC, 8% AUC, 7% AUC, 6% AUC, 5% AUC, 4% AUC, 3% AUC, 2% AUC, 1% AUC, 0,9% AUC, 0,8% AUC, 0,7% AUC, 0,6% AUC, 0,5% AUC, 0,4% AUC, 0,3% AUC, 0,2% AUC, 0,1% AUC, 0,09% AUC, 0,08% AUC, 0,07% AUC, 0,06% AUC, 0,05% AUC, 0,04% AUC, 0,03% AUC, 0,02% AUC или 0,01% AUC, когда окисление завершается. В другом варианте осуществления, количество переокисленной примеси N-оксида (M+16) ниже 3% AUC, 2% AUC, 1% AUC, 0,9% AUC, 0,8% AUC, 0,7% AUC, 0,6% AUC, 0,5% AUC, 0,4% AUC, 0,3% AUC, 0,2% AUC, 0,1% AUC, 0,09% AUC, 0,08% AUC, 0,07% AUC, 0,06% AUC, 0,05% AUC, 0,04% AUC, 0,03% AUC, 0,02% AUC или 0,01% AUC, когда окисление завершается.

В одном из вариантов осуществления, выделение соединения 6 включает концентрирование реакционной смеси, содержащей соединение 6. В одном из вариантов осуществления, выделение соединения 6 включает добавление основания. В одном из вариантов осуществления, выделение соединения 6 включает добавление основания после концентрирования соединения 6. В одном из вариантов осуществления, основание представляет собой гидроксид (например, NaOH, KOH). В одном из вариантов осуществления, гидроксид представляет собой KOH. В одном из вариантов осуществления, соединение 6 выделяется из 2-метилтетрагидрофурана и изопропилацетата. В одном из вариантов осуществления, выделение соединения 6 включает промывку смеси, содержащей соединение 6, с помощью 2-MeTHF. В одном из вариантов осуществления, выделение соединения 6 включает удаление водного слоя после промывки с получением органического слоя. В одном из вариантов осуществления, выделение соединения 6 включает промывку органического слоя насыщенным раствором соли и удаление полученного в результате водного слоя. В одном из вариантов осуществления, стадии промывки насыщенным раствором соли и удаления полученного в результате водного слоя осуществляют один раз, два раза или три раза. В одном из вариантов осуществления, выделение соединения 6 включает добавление IPAc к органическому слою после стадии промывки. В одном из вариантов осуществления, IPAc смешивается с 2-MeTHF. В одном из вариантов осуществления, добавление IPAc к органическому слою приводит к формированию суспензии. В одном из вариантов осуществления, соединение 6 промывают изопропилацетатом, смесью изопропилацетат/гептан и гептаном. В одном из вариантов осуществления, смесь изопропил/гептан находится в отношении 1:1.

В одном из вариантов осуществления, соединение 6 очищают, включая растворение соединения 6 в DCM и элюирование растворенного соединения 6 через силикагель с помощью DCM. В одном из вариантов осуществления, гель промывают EtOAc.

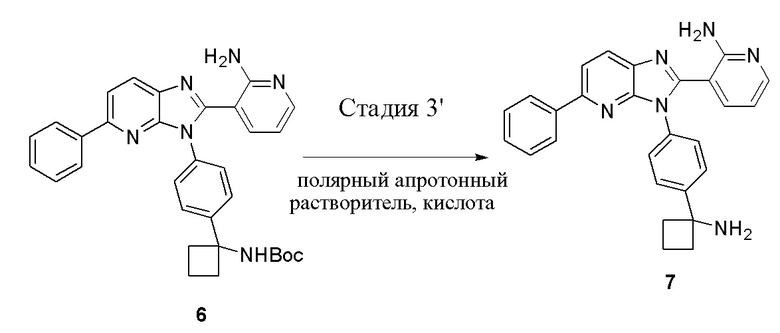

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадию 3'. Стадия 3' представляет собой снятие защиты с соединения 6 с получением соединения 7:

В одном из вариантов осуществления, способ по настоящему изобретению включает Стадии 1, 2' и 3'. В одном из вариантов осуществления, полярный апротонный растворитель на Стадии 3' представляет собой дихлорметан. В одном из вариантов осуществления, кислота на Стадии 3' представляет собой метансульфоновую кислоту. В одном из вариантов осуществления, отношение кислоты к соединению 6 составляет примерно 5:1. В одном из вариантов осуществления, реакционная смесь на Стадии 3' завершается примерно через 1,5 часа - примерно 3 часа. В одном из вариантов осуществления, реакция на Стадии 3' завершается примерно через 2 часа - примерно 2,5 часа. В одном из вариантов осуществления, реакция на Стадии 3' завершается примерно через 2 часа.

В одном из вариантов осуществления, на Стадии 3' образуется суспензия. В одном из вариантов осуществления, выделение соединения 7 включает добавление воды к суспензии и удаление полученного в результате водного слоя и удерживание слоя DMC. В одном из вариантов осуществления, выделение соединения 7 включает добавление воды к слою DMC и удаление водного слоя. В одном из вариантов осуществления, выделение соединения 7 включает объединение водных слоев и промывку объединенного водного слоя DCM. В одном из вариантов осуществления, выделение соединения 7 включает добавление основания. В одном из вариантов осуществления, основание представляет собой гидроксид (например, NaOH, KOH). В одном из вариантов осуществления, гидроксид представляет собой NaOH. В одном из вариантов осуществления, выделение соединения 7 включает сушку органического слоя после добавления основания с получением твердого соединения 7. В одном из вариантов осуществления, выделение соединения 7 включает концентрирование раствора после добавления основания и добавление IPAc.

Недостатки предыдущего способа

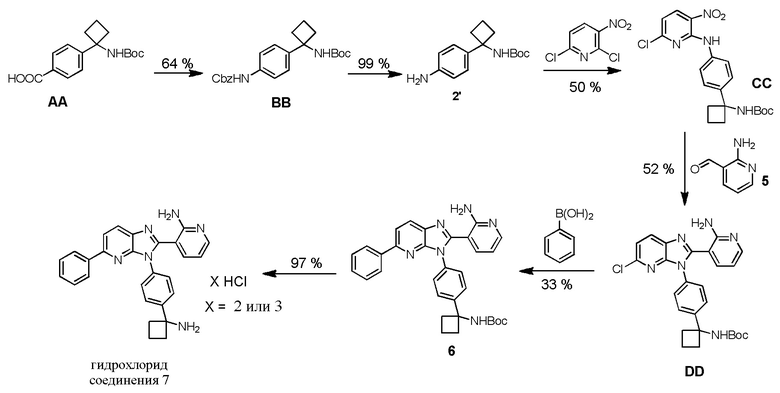

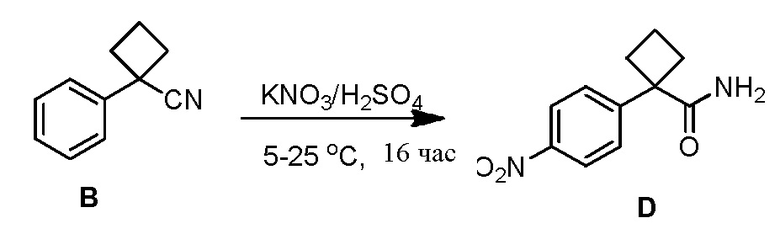

Способ по настоящему изобретению представляет собой усовершенствование по сравнению со способом, описанным в предыдущей заявке '203. Способ получения гидрохлорида соединения 7 в патенте '203 изображен на Схеме 2:

Схема 2

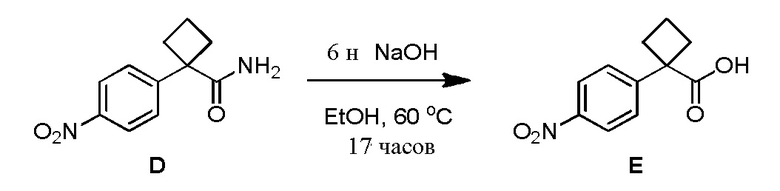

Способ заявки '203, как на Схеме 2, начинается с карбоновой кислоты AA, которая подвергается воздействию перегруппировки Курциуса с использованием дифенилфосфорилазида (DPPA) с последующим поглощением изоцианата с помощью бензилового спирта, который генерирует защищенное Cbz промежуточное соединение BB. Снятие защиты при условиях гидрогенолиза дает анилин 2'. Добавление анилина 2' к 2,6-дихлор-3-нитропиридину происходит с получением сырого CC. После очистки с помощью колоночной хроматографии, CC подвергается воздействию восстанавливающих условий и циклизируется с помощью 2-аминоникотинальдегида (5) с получением циклизированного соединения DD. Связывание Судзуки циклизированного продукта с бензолбориновой кислотой дает соединение 6. После снятия защиты с 6 с помощью HCl в диоксане, желаемая гидрохлоридная соль соединения 7 выделяется в виде некристаллического твердого продукта.

Способ заявки '203 является сложным для масштабирования, дорогостоящим при осуществлении и непригодным для производства в коммерческом масштабе. Недостатки способа заявки '203 являются, по меньшей мере, следующими:

1. он следует линейному способу с общим выходом 5%,

2. использует потенциально взрывоопасный азидный химический механизм,

3. требует дорогостоящей очистки с помощью колоночной хроматографии,

4. использует палладиевый химический механизм для получения предпоследнего промежуточного соединения 6, что приводит к неприемлемому уровню палладиевой примеси в соединении 7,

5. вводит дорогостоящие материалы в начале синтеза, и

6. использует сложный окислительно-восстановительный химический механизм с использованием Na2S2O4.

Способ по настоящему изобретению представляет собой превосходный способ получения 7 и преодолевает перечисленные выше недостатки. Например, способ по настоящему изобретению вводит стадии, которые используют палладий в способе на более ранней стадии, что уменьшает количество палладиевой примеси, если она вообще присутствует, в конечном продукте, соединении 7. Например, реакция для генерирования соединения 1 (Схема 1 или Схема 1') и реакция перекрестного связывания для генерирования 3 (Схема 1 или Схема 1') с использованием палладия в способе по настоящему изобретению вводятся на более ранней стадии. В противоположность этому, способ '203 использует палладиевый химический механизм для получения предпоследнего промежуточного соединения 6, что приводит к возникновению проблем с примесями в конечном продукте, соединении 7.

Способ по настоящему изобретению является также более компактным с уменьшенным количеством стадий и устраняет необходимость в азидном химическом механизме и Na2S2O4 (смотри Схему 2, получение соединения DD). Азиды, как известно, являются опасными и токсичными. Na2S2O4 представляет собой воспламеняемый твердый продукт и может воспламениться в присутствии влажности и воздуха. По этой причине, устранение необходимости в азидном химическом механизме и Na2S2O4 делает способ по настоящему изобретению безопасным и более практичным.

Способ по настоящему изобретению может осуществляться в большом масштабе, в то время как способ заявки '203 является дорогостоящим и сложным при масштабировании. Например, получение соединения 2' с использованием способа '203 включает воздействие на соединение BB перегруппировки Курциуса с использованием DPPA, с последующим поглощением изоцианата избытком бензилового спирта (смотри Схема 2, получения соединения BB). Хотя этот химический механизм является применимым в малом масштабе, его осуществление в большом масштабе является сложным и создает множество проблем. В малом масштабе, защищенное Cbz соединение BB получается только при самом умеренном выходе 62% в два захода с помощью, как преципитации, так и колоночной очистки, что является трудоемким и чрезмерно дорогостоящим для его осуществления в большом масштабе.

Способ по настоящему изобретению использует соединение 3 в качестве синтетического промежуточного соединения (Схема 1 или Схема 1'), что является аналогичным получению соединения CC (Схема 2) в синтезе '203. Получение соединения CC способа '203, как правило, только обеспечивает выход 50%, при этом соединение 3 с использованием способа по настоящему изобретению дает выход 86%.Конкретно, соединение 3 получают в реакции 1' и 2' в DMA в присутствии Na2CO3.

Другой пример недостатка способа '203 включает непосредственное снятие защиты с 6 посредством обработки с помощью безводной HCl в диоксане с получением гидрохлоридной соли 7 в виде некристаллического твердого продукта (Схема 2). Необходим большой избыток HCl (10 экв.) в диоксане. Во время снятия защиты, соль 6 непосредственно преципитирует из раствора, делая реакцию медленной и доставляющей проблемы при мониторинге из-за своей гетерогенной природы. Продукт, как он выделяется, представляет собой смесь бис и трис-солей (HCl), поскольку ионно-хроматографический анализ дает значение, которое находится в пределах между теоретическими значениями для бис и трис солей.

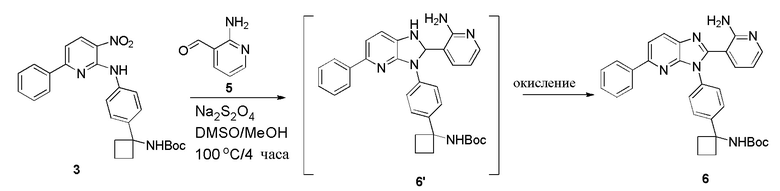

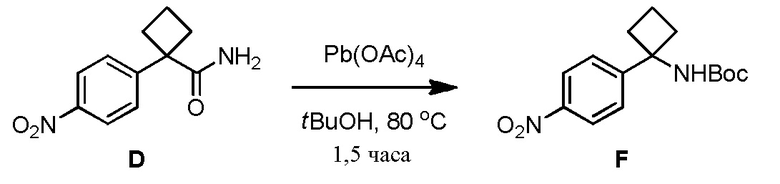

Попытки применения некоторых реагентов и условий способа '203 в настоящем способе также являются неудачными. Например, применение методологии заявки '203 для получения соединения 6, начиная с соединения 3, включает множество осложнений. Конкретно, использование условий для генерирования соединения DD из CC на Схеме 2 для преобразования 3 в 6 по настоящему изобретению имеет множество недостатков (Схема 3).

Схема 3

Способ '203 для преобразования CC в DD является сложным и осуществляется как реакция в одной емкости (Схема 2). При применении условий способа '203, нитро остаток 3 (по настоящему изобретению) восстанавливается до анилинового производного, которое затем взаимодействует с альдегидом 5 с образованием предполагаемого иминового промежуточного соединения. Внутримолекулярное добавление дает циклизированное промежуточное соединение 6', которое является неожиданно стабильным и может наблюдаться посредством анализа с помощью ЖХ-МС в ходе реакции. Окисление 6' дает 6. Возникает ряд проблем для реакции по ходу ее осуществления. Наиболее сложной проблемой при этих условиях является значительное количество 6 со снятой защитой. Во время извлечения, определяется, что pH погашенных водных фаз является сильно кислотным (например, pH=3), вероятно, внося вклад в появление большого количества продукта со снятой защитой. Преципитация 6 осложняет манипуляции при извлечении и делает масштабирование менее вероятным. Эти условия, как они используются, не являются благоприятными для будущих возможностей развития. Из-за осложнений при применении условий способа '203 в настоящем способе синтеза, разрабатываются новые условия для преодоления описанного выше осложнения.

Альтернативно, вместо применения методологии '203 для преобразования 3 в 6, которая дает в результате снятие защиты с 6 и осложнение при извлечении, заявляемый способ представляет собой новый подход, который использует двухстадийный способ синтеза 6 из 4 (Схема 4).

Схема 4

Первая стадия представляет собой дискретное восстановление 3 до анилина 4 с последующим образованием имина, циклизацией, а затем окислением. Гидрогенолиз 3 с помощью Pd/C (например, 10%) дает соединение 4 с высоким выходом (например, с количественным выходом). Затем осуществляют ряд реакций с использованием разнообразных условий реакции для определения возможности циклизации (смотри Таблицу 4) Примера 2. Соединение 4 легко преобразуется в соединение 6; и в большом масштабе, соединение 6 выделяется с выходом примерно 86%.

Способ по настоящему изобретению устраняет недостатки способа '203 с получением способа синтеза, который является безопасным для крупномасштабного получения.

Разработка и оптимизация способа по настоящему изобретению

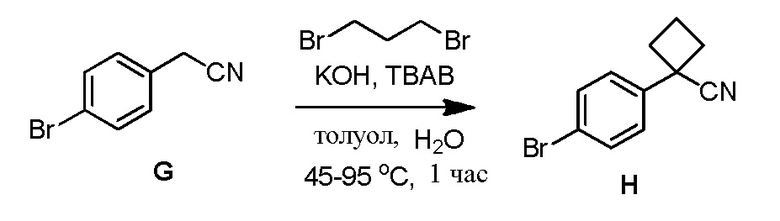

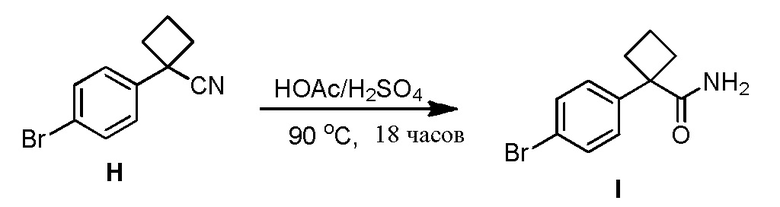

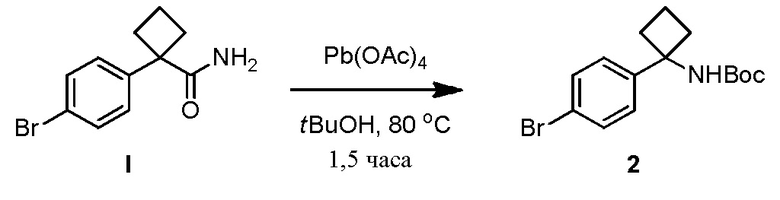

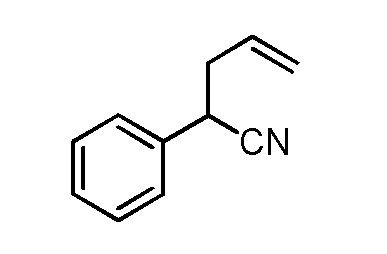

Разработка и оптимизация способа по настоящему изобретению включает синтез соединений 1, 1', 2, 2', 3, 4, 6 и 7. Стадии обсуждаются в следующем порядке: Стадия 1 (синтез соединения 3), Стадия 2 на Схеме 1 (синтез соединения 4), Стадия 3 на Схеме 1 (синтез соединения 6), Стадия 2' на Схеме 1' (синтез промежуточного соединения 4, а затем соединения 6), Стадия 4 на Схеме 1 или Стадии 3' на Схеме 1' (синтез соединения 7), а затем синтез исходных соединений, 1, 1', 2 и 2'. Наконец, обсуждается очистка 6 и 7 при высоком уровне Pd.

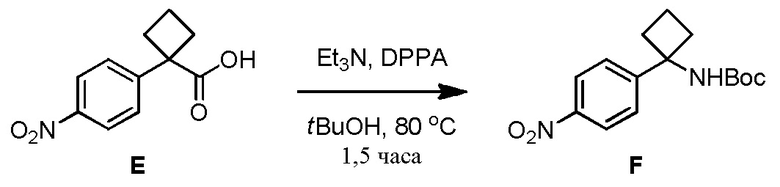

Стадия 1: Синтез соединения 3

В одном из вариантов осуществления, соединение 3 может синтезироваться с использованием реакции замещения и/или реакции перекрестного связывания (Схема 5).

Схема 5

В одном из вариантов осуществления, с использованием реакции замещения, получение соединения 3 осуществляется посредством нагревания соединения 1' и соединения 2' в полярном апротонном растворителе (например, DMA) вместе с основанием (например, Na2CO3, 2 экв.) примерно до 100°C в течение ночи. После завершения реакции, реакционную смесь, как правило, охлаждают до температуры окружающей среды, и добавляют примерно 3% водного раствора NaCl и EtOAc. В одном из вариантов осуществления, слой EtOAc сушат с помощью Na2SO4 и концентрируют до масла. Сырое соединение 3 может повторно растворяться в EtOAc и промываться дополнительной водой для удаления остаточного DMA. В одном из вариантов осуществления, реакция осуществляется в большем масштабе (например, 30 г), и соединение 3, как правило, преципитирует из раствора во время извлечения. Соединение 3 может выделяться с выходом примерно 64%. В одном из вариантов осуществления, экстракционный растворитель представляет собой 2-MeTHF. В одном из вариантов осуществления, может добавляться гептан в качестве антирастворителя для повышения выделяемого выхода без уменьшения чистоты. В одном из вариантов осуществления, соединение 3 кристаллизуется из смеси 2-MeTHF/гептан (например, из раствора 50/50 2-MeTHF/гептан (18 объемов)) с выходом примерно 85%. Таблица 6 в Примере 3 содержит подробное обсуждение анализа растворимости соединения 3 в 2-MeTHF и гептане.

В другом варианте осуществления, осуществляется реакция перекрестного связывания соединения 1 и соединения 2 с образованием соединения 3. В одном из вариантов осуществления, используемое количество катализатора составляет примерно 5% моль и используемое количество фосфорного лиганда составляет примерно 5% моль. В одном из вариантов осуществления, соединение 3, как правило, получают в виде кристаллического твердого продукта с выходом примерно 81% при превосходной чистоте (>99% AUC). В одном из вариантов осуществления, когда количество используемого катализатора меньше примерно, чем 2,5% моль и количество используемого фосфорного лиганда составляет меньше примерно, чем 2,5% моль, реакция может давать максимум 73% (AUC) примерно через 23 часа. В одном из вариантов осуществления, добавление примерно 1% моль Pd2(dba)3 и примерно 2% моль Xantphos дает в результате полное преобразование соединения 3 примерно через 47 часов, что приводит к получению выхода примерно 75% соединения 3 (98,98% AUC) в виде темно-красного кристаллического твердого продукта. Пример 4 приводит подробное обсуждение начальных экспериментов, направленных на реакцию перекрестного связывания.

Как реакция замещения, так и реакция перекрестного связывания дают соединение 3 (все подробности в Примере 1). Однако для реакции перекрестного связывания идентифицируются несколько недостатков. Эти недостатки представляют собой

(1) кинетика реакция в THF является медленной;

(2) часто требуется перезагрузка катализатора и лиганда для завершения реакции;

(3) требуется замена растворителя с THF на EtOAc во время извлечения и выделения;

(4) необходима обработка активированного угля для удаления примесей;

(5) соединение 2 исходных материалов используется в избытке, а кроме того, имеется значительное количество соединения 2, остающееся после завершения реакции.

В одном из вариантов осуществления, реакционный растворитель заменяют с THF на 2-MeTHF, пытаясь решить проблемы, перечисленные выше. Это дает возможность осуществления реакции при более высокой температуре, а также упрощает извлечение, поскольку 2-Me-THF является несмешиваемым с водой, и замены растворителя на EtOAc не требуется. Однако эта модификация не решает всех проблем, перечисленных выше. Пример 5 приводит все подробности оптимизации реакции перекрестного связывания.

В целом, реакция перекрестного связывания является медленной и необходима перезагрузка катализатора и лиганда для завершения реакции; процедура выделения является трудоемкой; удаление примесей, относящихся к 2A, доставляет проблемы (смотри Пример 9) и при получении с использованием подхода с перекрестным связыванием присутствуют повышенные уровни остаточного палладия в соединении 3. Очистка 7 с использованием поглотителя Pd необходима для достижения приемлемых уровней Pd в конечном активном фармацевтическом ингредиенте (смотри Пример 10). По этой причине, в способе по настоящему изобретению, осуществляется реакция замещения 1' и 2' для генерирования соединения 3.

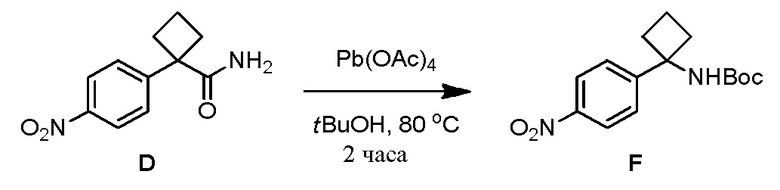

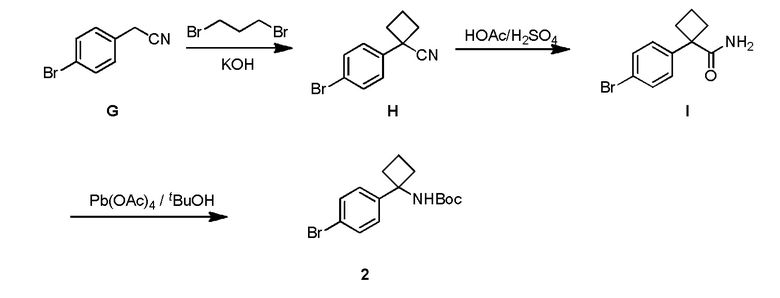

Стадия 2: Синтез соединения 4

В одном из вариантов осуществления, синтез соединения 4 осуществляется посредством каталитического гидрирования соединения 3 с помощью газообразного водорода при умеренном давлении. Каталитическое гидрирование соединения 3 может осуществляться в полярном апротонном растворителе (например, EtOAc, THF, 2-MeTHF) с помощью Pd/C (например, 10%, 10% масс), как правило, при 40 фунт/кв. дюйм (2,5 кг/кв. см)газообразного водорода. Как правило, примерно через 3 часа, реакция завершается согласно анализу с помощью ВЭЖХ. В одном из вариантов осуществления, соединение 4 может выделяться с количественным выходом в виде пены посредством концентрирования фильтрата досуха после удаления катализатора посредством фильтрования через Celite®. Реакция с использованием газообразного водорода при умеренном давлении, как правило, имеет высокий выход. Пример 6 приводит другие условия реакции, который исследуются.

Стадия 3: Синтез соединения 6

В одном из вариантов осуществления, синтез соединения 6 осуществляется посредством взаимодействия соединения 4 с соединением 5 (2-аминоникотинальдегидом) в присутствии окислителя и кислоты (например, уксусной кислоты) в полярном протонном растворителе (например, метаноле). Исследуют множество реакций оптимизации, чтобы прийти к условиям, используемым в способе по настоящему изобретению. Смотри Пример 7. Например, исследуют растворитель, такой как EtOH, PrOH, толуол и DMSO, но реакции является медленными. Исследуют смеси HOAc/MeOH при различных отношениях и температурах для определения соответствующих условий реакции. В одном из вариантов осуществления, отношение кислоты к растворителю примерно 9:1 (объем/объем) дает соединение 6 с хорошим выходом. В одном из вариантов осуществления, отношение уксусной кислоты к метанолу составляет примерно 9:1 (объем/объем). Если температура реакции повышается примерно до 50°C, можно наблюдать примесь 7:

Примесь 7

В одном из вариантов осуществления, используют 10 объемов AcOH/MeOH (примерно 9:1) при температуре окружающей среды. В другом варианте осуществления, перемешивание соединения 4 (1,0 экв.) и соединения 5 (1,05 экв.) в смеси AcOH/MeOH (10 объемов) в течение ночи при температуре окружающей среды на открытом воздухе дает почти полное преобразование в соединение 6. В одном из вариантов осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из ацетата металла, пербората металла, хлорида металла, катализатора на основе палладия и их гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии пербората щелочного металла и его гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из ацетата меди, пербората натрия, хлорида железа (III), палладия на угле и их гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из Cu(OAc)2⋅H2O, NaBO3⋅4H2O, FeCl3⋅6H2O и 10% Pd/C. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии NaBO3⋅4H2O.

Выделение соединения 6 является нетривиальным, и оно требует обширных исследований с целью определения соответствующих условий для выделения 6. Смотри Пример 7. В одном из вариантов осуществления, после завершения реакции в смеси, реакционную смесь затем концентрируют (55°C) до тех пор, пока не прекратится дистилляция. В одном из вариантов осуществления, добавляют 2-MeTHF, с последующим добавлением 20% KOH до получения pH >13. В одном из вариантов осуществления, водный слой удаляют, и органический слой промывают 5% насыщенным раствором соли. В одном из вариантов осуществления, водный слой после первой промывки удаляют, и осуществляют вторую промывку 5% насыщенным раствором соли. В одном из вариантов осуществления, водный слой удаляют после второй промывки. В одном из вариантов осуществления, к органическому раствору добавляют IPAc (0,5% масс 2-MeTHF), что приводит к образованию суспензии. В одном из вариантов осуществления, сырое соединение 6 затем фильтруют и промывают IPAc, смесью IPAc/н-гептан (1/1), а затем н-гептаном. В одном из вариантов осуществления, после сушки, соединение 6 на фильтре в течение 2 часов, соединение 6 переносят в вакуумную печь и сушат в течение ночи примерно при 40°C. В одном из вариантов осуществления, соединение 6 выделяют с выходом примерно 86% (учитывая содержание растворителя), 97,3% (AUC) в виде светло-желтого твердого продукта. В одном из вариантов осуществления, 1H ЯМР (CDCl3) показывает, что выделенное соединение 6 содержит 0,8% масс IPAc, 0,7% масс 2-MeTHF и не содержит гептана. В другом варианте осуществления, главная примесь представляет собой N-оксид (M+16), который присутствует при 2,3%.

В одном из вариантов осуществления, очистка соединения 6 осуществляется посредством растворения 6 в DCM и элюирования растворенного 6 через предварительно набитый слой силикагеля (DCM). В одном из вариантов осуществления, колонку затем промывают EtOAc. Две фракции, как правило, собирают и анализируют согласно ВЭЖХ. В одном из вариантов осуществления, не наблюдают примеси N-оксида. В одном из вариантов осуществления, фракции объединяют и частично концентрируют с получением в результате густой суспензии. В одном из вариантов осуществления, добавляют н-гептан, и смесь перемешивают в течение примерно 15 минут. Очищенное соединение 6 фильтруют и промывают гептаном, и сушат в вакуумной печи примерно при 45°C. В одном из вариантов осуществления, соединение 6 [извлечение примерно 89%, примерно 100% (AUC)] получают в виде беловатого твердого продукта примерно через 15 часов сушки. Как правило, 1H ЯМР показывает только микроскопическое количество EtOAc и отсутствие н-гептана.

Стадия 2' на Схеме 1': Синтез промежуточного соединения 4, а затем соединения 6

В одном из вариантов осуществления, синтез промежуточного соединения 4 осуществляют посредством каталитического гидрирования соединения 3 с помощью газообразного водорода при умеренном давлении. Каталитическое гидрирование соединения 3 может осуществляться в полярном апротонном растворителе (например, EtOAc, THF, 2-MeTHF) с Pd/C (например, 10%,10% масс), как правило, при 40 фунт/кв. дюйм (2,5 кг/кв. см) газообразного водорода. Как правило, примерно через 3 часа, реакция завершается согласно анализу с помощью ВЭЖХ. В одном из вариантов осуществления, промежуточное соединение 4 не выделяют до реакции с соединением 5. Реакция с использованием газообразного водорода при умеренном давлении, как правило, имеет высокий выход. В одном из вариантов осуществления, полярный апротонный растворитель заменяется полярным протонным растворителем.

В одном из вариантов осуществления, синтез соединения 6 осуществляют посредством взаимодействия соединения 4 с соединением 5 (2-аминоникотинальдегидом) в присутствии окислителя и кислоты (например, уксусной кислоты) в полярном протонном растворителе (например, в метаноле). Исследуют множество реакций для оптимизации, чтобы прийти к условиям, используемым в способе по настоящему изобретению. Смотри Пример 7. Например, исследуют растворитель, такой как EtOH, PrOH, толуол и DMSO, но реакции являются медленными. Исследуют смеси HOAc/MeOH при различных отношениях и температурах для определения соответствующих условий реакции. В одном из вариантов осуществления, отношение кислоты к растворителю примерно 9:1 (объем/объем) дает соединение 6 с хорошим выходом. В одном из вариантов осуществления, отношение уксусной кислоты к метанолу составляет примерно 9:1 (объем/объем). Если температура реакции повышается примерно до 50°C, наблюдают примесь 7:

Примесь 7

В одном из вариантов осуществления, используют 10 объемов AcOH/MeOH (примерно 9:1) при температуре окружающей среды. В другом варианте осуществления, перемешивание соединения 4 (1,0 экв.) и соединения 5 (1,05 экв.) в смеси AcOH/MeOH (10 объемов) в течение ночи при температуре окружающей среды на открытом воздухе дает почти полное преобразование в соединение 6. В одном из вариантов осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из ацетата металла, пербората металла, хлорида металла, катализатора на основе палладия и их гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии пербората щелочного металла и его гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из ацетата меди, пербората натрия, хлорида железа (III), палладия на угле и их гидратов. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии окислителя, выбранного из группы, состоящей из Cu(OAc)2⋅H2O, NaBO3⋅4H2O, FeCl3⋅6H2O и 10% Pd/C. В другом варианте осуществления, соединение 4 и соединение 5 взаимодействуют в присутствии NaBO3⋅4H2O.

Выделение соединения 6 является нетривиальным, и оно требует обширных исследований для определения соответствующих условий для выделения 6. Смотри Пример 7. В одном из вариантов осуществления, после завершения реакции в смеси, реакционную смесь затем концентрируют (55°C) до тех пор, пока не прекратится дистилляция. В одном из вариантов осуществления, добавляют 2-MeTHF с последующим добавлением 20% KOH до получения pH >13. В одном из вариантов осуществления, водный слой удаляют, и органический слой промывают 5% насыщенным раствором соли. В одном из вариантов осуществления, водный слой после первой промывки удаляют и осуществляют вторую промывку 5% насыщенным раствором соли. В одном из вариантов осуществления, водный слой после второй промывки удаляют. В одном из вариантов осуществления, в органический раствор добавляют IPAc (0,5% масс 2-MeTHF), что приводит к образованию суспензии. В одном из вариантов осуществления, сырое соединение 6 затем фильтруют и промывают IPAc, смесью IPAc/н-гептан (1/1), а затем н-гептаном. В одном из вариантов осуществления, после сушки соединения 6 на фильтре в течение 2 часов, соединение 6 переносят в вакуумную печь и сушат в течение ночи примерно при 40°C. В одном из вариантов осуществления, соединение 6 выделяют с выходом примерно 86% (учитывая содержание растворителя), 97,3% (AUC) в виде светло-желтого твердого продукта. В одном из вариантов осуществления, 1H ЯМР (CDCl3) показывает, что выделенное соединение 6 содержит 0,8% масс IPAc, 0,7% масс 2-MeTHF и не содержит гептана. В другом варианте осуществления, главная примесь представляет собой N-оксид (M+16), который присутствует при 2,3%.

В одном из вариантов осуществления, очистка соединения 6 осуществляется посредством растворения 6 в DCM и элюирования растворенного 6 через предварительно набитый слой силикагеля (DCM). В одном из вариантов осуществления, колонку затем промывают EtOAc. Две фракции, как правило, собирают и анализируют согласно ВЭЖХ. В одном из вариантов осуществления, примесь N-оксида не наблюдают. В одном из вариантов осуществления, фракции объединяют и частично концентрируют с получением в результате густой суспензии. В одном из вариантов осуществления, добавляют н-гептан, и смесь перемешивают в течение примерно 15 минут. Очищенное соединение 6 фильтруют и промывают гептаном, и сушат в вакуумной печи примерно при 45°C. В одном из вариантов осуществления, соединение 6 [извлечение примерно 89%, примерно 100% (AUC)] получают в виде беловатого твердого продукта примерно через 15 часов сушки. Как правило, 1H ЯМР показывает только микроскопическое количество EtOAc и отсутствие н-гептана.

Стадия 4 на Схеме 1 или Стадия 3' на Схеме 1': синтез соединения 7

Преобразование соединения 6 в соединение 7 исследуют с использованием различных кислот, таких как TFA, и в различных растворителях, таких как DCE, анизол и IPA. (Смотри Пример 8). Исследование оптимизации в Примере 8 показывает, что дихлорметан (DCM) и метансульфоновая кислота (MSA) являются пригодными для преобразования соединения 6 в соединение 7.

В одном из вариантов осуществления, синтез соединения 7 осуществляется посредством растворения соединения 6 в DCM, и MSA добавляют в течение примерно 15 минут (например, Tmax=29°C). В другом варианте осуществления, отношение MSA к соединению 6 составляет примерно 5:1. В одном из вариантов осуществления, примерно через 2 часа, получается густая суспензия, и добавляют воду, и смесь перемешивают в течение примерно 40 минут. Водный слой удаляют, и добавляют воду для экстрагирования слоя DCM. Водные слои объединяют, а затем промывают DCM. В одном из вариантов осуществления, к водному слою добавляют DCM, и смесь делают основной (например, с помощью 6 н NaOH), устанавливая pH=13. Слои разделяют, и водный слой повторно экстрагируют DCM. Органический слой, как правило, сушат над Na2SO4, а затем концентрируют, получая в результате преципитацию твердых продуктов. В одном из вариантов осуществления, смесь дополнительно концентрируют, и добавляют IPAc. В одном из вариантов осуществления, смесь опять восстанавливают и добавляют IPAc. Добавляют дополнительный IPAc, и суспензию перемешивают в течение ночи. В одном из вариантов осуществления, соединение 7 фильтруют, промывают IPAc и сушат в вакуумной печи (например, >28 рт. ст.) примерно при 45°C в течение примерно 2 дней. Получают соединение 7 (примерно выход 87%, AUC примерно 99,8%) в виде светло-желтого твердого продукта. В одном из вариантов осуществления, 1H ЯМР (CDCl3) показывает, что выделенное 7 содержит IPAc (0,5% масс) и DCM (<0,1% масс).

Синтез исходных соединений 1, 1', 2 и 2'

Приготовление соединений 1, 1', 2 и 2' требует обширного скрининга и оптимизации, чтобы прийти к безопасной и имеющей высокий выход процедуре. Потребности исследований для получения этих исходных соединений приводятся в Примере 9.

Очистка 6 и 7 с высоким уровнем Pd

В одном из вариантов осуществления, соединение 3 получают посредством способа с перекрестным связыванием, и оно имеет высокий уровень остаточного палладия (например, 1888 м.д.). Если эта загрузка соединения 3 проходит через следующие далее стадии до соединения 6, уровень остаточного палладия в соединении 6 в этой загрузке, как правило, является по-прежнему высоким (например, 281 м.д.). По этой причине, для получения соединения 7, имеющего меньше чем 20 м.д. остаточного палладия, инициируются эксперименты по очистке палладия из 6 и свободного основания соединения 7 для идентификации способа удаления остаточного палладия. Смотри Пример 10.

В одном из вариантов осуществления, поглотители являются более эффективными в случае свободного основания соединения 7, по сравнению с соединением 6. В другом варианте осуществления, поглотитель представляет собой QuadraSil MP. В другом варианте осуществления, QuadraSil MP используется в качестве поглотителя для удаления палладия из образца соединения 7.

Определения

Для удобства, здесь собраны определенные термины, используемые в описании, примерах и прилагаемой формуле изобретения.

Способ по настоящему изобретению относится к любому способу как описано в настоящей заявке.

ВЭЖХ представляет собой высокоэффективную жидкостную хроматографию.

ACN или MeCN представляет собой ацетонитрил.

DMA представляет собой диметилацетамид.

MTBE представляет собой простой метил трет-бутиловый эфир.

EtOH представляет собой этанол.

DMSO представляет собой метилсульфоксид.

DPPA представляет собой дифенилфосфорилазид.

ЯМР представляет собой ядерный магнитный резонанс.

MS представляет собой масс-спектрометрию.

RB - это круглодонная.

DI представляет собой деионизованную воду.

DCM представляет собой дихлорметан.

DCE представляет собой 1,2-дихлорэтан.

TFA представляет собой трифторуксусную кислоту.

MSA представляет собой метансульфоновую кислоту.

THF представляет собой тетрагидрофуран.

2-MeTHF представляет собой 2-метилтетрагидрофуран.

EtOAc представляет собой этилацетат.

IPAc представляет собой изопропилацетат.

IPA представляет собой изопропиловый спирт

Xantphos представляет собой 4,5-Бис(дифенилфосфино)-9,9-диметилксантен.

В описании, формы единственного числа также включают множественное число, если только контекст не диктует четко иного. Если не определено иначе, все технические и научные термины, используемые в настоящем документе, имеют такое значение, как обычно понимается специалистами в области, к которой относится настоящее изобретение. В случае конфликта, настоящая заявка является преобладающей.

Все проценты и отношения, используемые в настоящем документе, если не указано иного, являются массовыми.

Все публикации и патентные документы, цитируемые в настоящем документе, включаются в настоящий документ в качестве ссылок как если бы каждая такая публикация или документ был конкретно и индивидуально указан как включаемый в настоящий документ в качестве ссылки. Цитирование публикаций и патентных документов не является признанием того, что любой из них относится к предыдущему уровню техники, или не представляет собой какого-либо признания относительно их содержания или даты. Изобретение описано к настоящему моменту в качестве письменного описания, специалисты в данной области увидят, что настоящее изобретение может осуществляться в различных вариантах осуществления, и что предшествующее описание и примеры ниже предназначены для целей иллюстрации, а не ограничения формулы изобретения, которая следует далее.

Примеры

Пример 1: Получение соединений 1, 1', 2, 2', 3, 4, 6 и 7

Получение 1

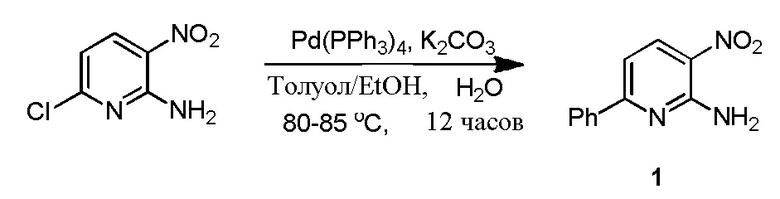

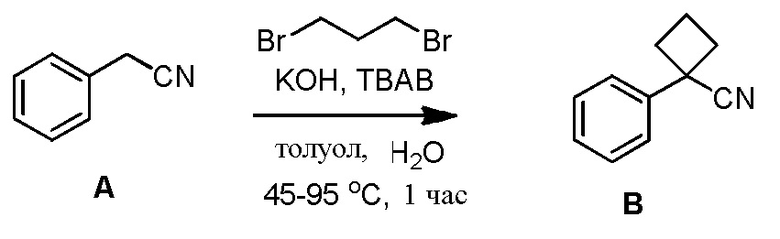

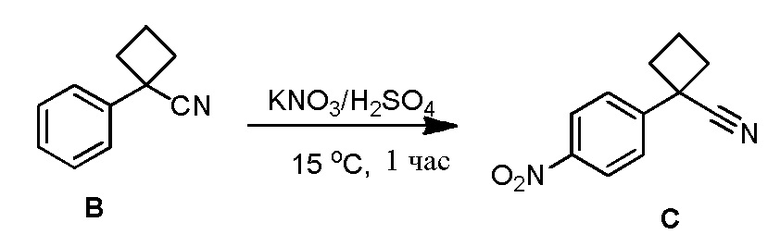

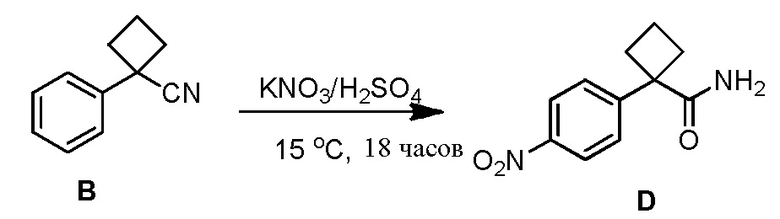

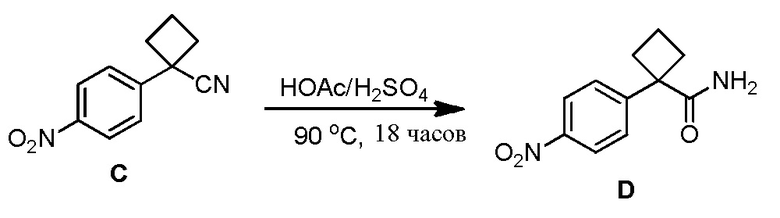

100-л реактор с кожухом, снабженный датчиком температуры, входом для аргона и обратным холодильником, загружают толуолом (30 л, 30 объемов), EtOH (6 л, 6 объемов), 2-амино-3-нитро-6-хлор-пиридином (1,0 кг, 5,76 моль.), фенилбориновой кислотой (772 г, 6,34 моль.), а затем раствором K2CO3 (1,75 кг, 12,67 моль) в DI воде (6,0 л, 6 объемов). Полученную в результате смесь перемешивают при комнатной температуре в течение 10 минут. Реакционную смесь дегазируют с помощью аргона в течение 30 минут перед добавлением в реакционную смесь Pd(PPh3)4 (67,1 г, 1 моль), а затем полученную в результате смесь дегазируют в течение еще 10 минут. Затем реакционную смесь нагревают до 80-85°C. Реакцию считают завершенной согласно ВЭЖХ через 12 часов. Реакционную смесь охлаждают до комнатной температуры и разбавляют водой (10 л, 10 объемов). Органический слой удаляют, и водный слой экстрагируют MTBE (2×10 л, 20 объемов). Объединенные органические слои обрабатывают активированным углем и нагревают до 50°C в течение 1 часа. Горячий раствор фильтруют через слой Celite®, и этот слой промывают горячим (~50°C) MTBE (2 л, 2 объема), и фильтрат сушат над сульфатом натрия. Органический слой концентрируют при пониженном давлении при температуре ниже 50°C с получением темно-коричневого твердого продукта (1,094 кг, 88,9%). Сырое соединение перетирают в гептане (3,5 л, 3,5 объема) в течение 3 часов, отфильтровывают твердые продукты, промывают гептаном (1,5 л, 1,5 объема), и сушат с получением 1 (980,0 г, 79,6%, чистота 89,6%), и соединение характеризуется с помощью 1H ЯМР (CDCl3) и MS.

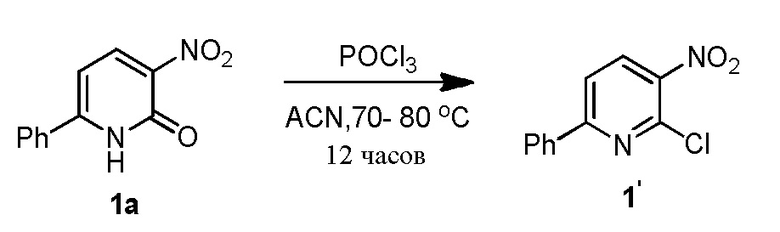

Получение 1'

3-л, трехгорлую RB колбу, снабженную мешалкой, входом для аргона, обратным холодильником и термометром загружают ацетонитрилом (1500 мл), Cu(I)Cl (59,7 г, 604,0 ммоль) и трет-бутилнитритом (112,2 мл, 929 ммоль). Смесь нагревают до 40-50°C, а затем добавляют порциями 1 (100,0 г, 467,3 ммоль). Полученную в результате смесь перемешивают при 40-50°C в течение одного часа, и реакцию считают завершенной согласно ВЭЖХ. Реакцию гасят водным раствором хлорида аммония (2,0 л, 20 объемов) и разбавляют MTBE (2,0 л, 20 объемов). Органический слой удаляют, и водный слой экстрагируют MTBE (2 × 1 л, 20 объемов). Объединенные органические слои обрабатывают активированным углем и нагревают до 50°C. Горячий раствор фильтруют через пад из Celite®, и пад Celite® промывают горячим MTBE (1 л, 1 объем), сушат над сульфатом натрия и концентрируют с получением сырого 1' (61,1 г, 60,7%). Сырое соединение перетирают в метаноле (183 мл, 3 объема по отношению к сырой массе) в течение 15 минут. Твердые продукты фильтруют, промывают метанолом (30 мл), и сушат с получением 1' (48,0 г, 43,4%). Его перетирают с гептаном (100 мл, 1 объем) при температуре окружающей среды в течение одного часа, фильтруют и промывают гептаном (25 мл), и сушат с получением 1' в виде светло-желтого твердого продукта (42,02 г, 38,5%, чистота 97,6%). Соединение характеризуется с помощью 1H ЯМР (CDCl3) и MS. Дополнительные навески приготавливают с использованием этой процедуры, и результаты можно увидеть в Таблице 1.

Таблица 1. Получение 1' из 1

(33,0%)

(55-60°C).

(38,5%)

(55-60°C).

(28,2%)

(55-60°C).

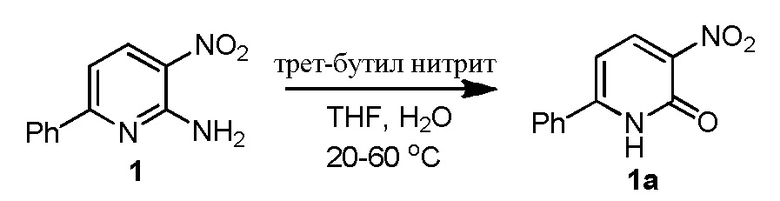

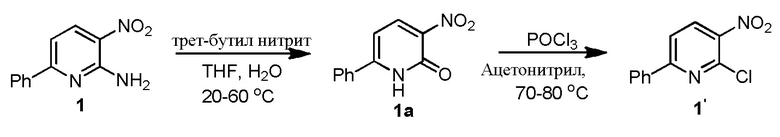

Получение 1a из 1

3-л, трехгорлую круглодонную колбу, снабженную мешалкой, входом для аргона, обратным холодильником и термометром, загружают 1 (200,0 г, 929,3 ммоль), THF (1600 мл, 8 объемов) и DI водой (400 мл,2 объема). Полученную в результате смесь перемешивают в течение 10 минут при комнатной температуре, затем добавляют трет-бутилнитрит (110,3 мл, 929,3 ммоль, 1,0 экв.) в течение периода 10 минут. Реакционную смесь нагревают до 55-60°C и перемешивают в течение 14 часов (соединение 1a, как обнаружено, выпадает из раствора в виде твердого продукта в ходе реакции). Через 14 часов, анализ с помощью ВЭЖХ показывает присутствие ~18,7% 1, затем реакционную смесь охлаждают до 40°C и добавляют трет-бутилнитрит (110,3 мл, 929,3 ммоль, 1,0 экв.), затем нагревают до 60°C и перемешивают в течение 20 часов. Через 34 часа ВЭЖХ показывает 5% 1. Затем к реакционной смеси добавляют 0,1 экв. трет-бутилнитрита (11,1 мл, 92,6 ммоль, 0,1 экв.) и перемешивают при 60°C в течение 6 часов. Через 40 часов, ВЭЖХ по-прежнему показывает 5% исходных материалов, затем реакционную смесь охлаждают до комнатной температуры и твердые продукты отфильтровывают, твердые продукты промывают EtOAc (400 мл, 2 объема) и сушат с получением соединения 1a (148,1 г; 73,8%, чистота 95,7%), и характеризуют его с помощью 1H ЯМР (DMSO-d6) и MS.

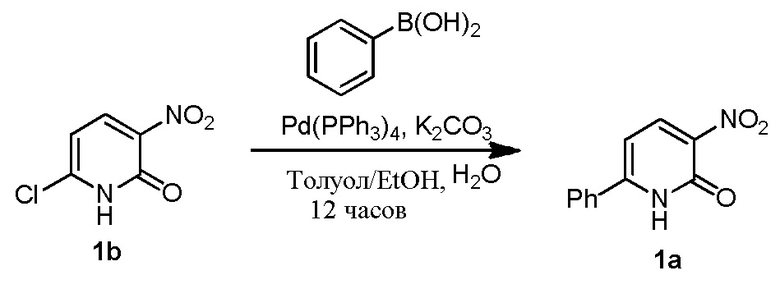

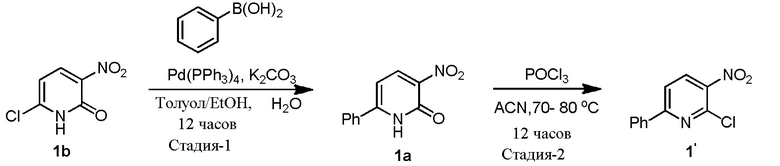

Получение 1a из 1b и фенилбориновой кислоты