Предпосылки создания изобретения

Настоящее изобретение, в общем, относится к способам создания в устройствах сброса давления различных образованных лазером структур, а именно, тех, которые содержат разрываемый элемент. В частности, эти способы используют лазер, имеющий поле зрения меньше общих размеров образуемой лазером структуры, которую необходимо отфрезеровать в устройстве сброса давления. В результате структура должна быть отфрезерована поэтапно при помощи процесса разбиения на ячейки. Обрабатываемая поверхность устройства сброса давления делится на набор ячеек, и каждая ячейка фрезеруется отдельно с помощью смещения лазера и/или устройства сброса давления в промежутках между фрезерованием разных ячеек. Соответственно, способы по настоящему изобретению обеспечивают возможность создания, в общем, больших фрезерованных структур на поверхности устройства сброса давления с использованием лазера с относительно небольшим полем зрения.

Структуры для управления различными рабочими характеристиками разрывных дисков, такими как давление открывания, давление реверсирования диска и лепестковая геометрия диска, создают посредством различных технологий механической обработки. Обычно эти разрушаемые (управляющие) структуры, такие как линии открывания диска, создают путем приведения поверхности диска в контакт со штампом, что приводит к смещению металла в области контакта со штампом и образование линии "насечки". Способы насечки с использованием штампа в типичном случае приводят не к удалению металла из диска, а к изменению в структуре металлических зерен в области контакта со штампом. В общем случае это изменение включает сжатие и деформационное упрочнение металла диска. Это деформационное упрочнение может увеличить хрупкость металла и создать зоны механических напряжений. Хрупкость и зоны механических напряжений ограничивают срок службы устройства сброса давления в результате образования усталостных трещин и коррозии под напряжением. В дополнение к этому, трудно достичь высокой степени управления глубиной насечки при изготовлении диска, учитывая тот факт, что сам штамп изнашивается во время процесса насечки и должен периодически заменяться. Этот недостаток управления вносит некоторую непредсказуемость в характеристики открывания диска.

Чтобы избежать проблем с насечкой при помощи штампа, разработаны альтернативные процессы образования линий, по которым открывается разрывной диск. Один такой процесс описан в патенте США № 7600527, который раскрывает образование линии ослабления посредством способа электролитического полирования. В этом процессе разрывной диск снабжают слоем резиста. Затем используют лазер для удаления части резиста, соответствующей требуемой линии ослабления. Далее диск подвергается операции электролитического полированию для удаления метала с поверхности диска, посредством чего образуется линия ослабления, имеющая желаемую глубину. Однако управление шириной линии ослабления, полученной электролитическим полированием, может быть затруднено, в частности, если материал диска является относительно толстым и требует длительных продолжительностей электролитического полирования, чтобы достичь желаемой глубины линии. Эта особенность может ограничить возможности использования этого способа при образовании более сложных структур, содержащих множественные канавки в непосредственной близости друг от друга.

Также предложено напрямую использовать лазер для механической обработки с получением линии ослабления на разрывном диске. В этой связи примерными являются публикации заявок на патент США 2010/0140264 и 2010/0224603. Также примерами использования лазеров для создания различных управляющих структур в устройствах сброса давления являются предварительная заявка на патент США № 61/720800, поданная 13 октября 2012 г. и озаглавленная "Pressure Relief Device Having Laser-Defined Line of Opening" ("Устройство сброса давления с линией открывания, образованной лазером"), заявка на патент США № 13/552165, поданная 18 июля 2012 г. и озаглавленная "Rupture Disc Having Laser-Defined Reversal Initiation and Deformation Control Features" ("Разрывной диск с элементами инициирования реверсирования и управления деформацией, образованные лазером"), и заявка на патент США № 13/780729, поданная 28 февраля 2013 г. и озаглавленная "Rupture Disc Having Laser-Defined Line of Weakness with Disc Opening and Anti-Fragmentation Control Structures" ("Разрывной диск с образованной лазером линией ослабления со структурами управления открыванием диска и антифрагментацией"), все из которых этим упоминанием включены в текст данного описания во всей своей полноте. Однако до настоящего времени практическое применение механической обработки лазером управляющих структур диска фактически ограничено разрывными дисками определенного размера, исходя из поля зрения лазера, используемого в процессе механической обработки.

Все сканирующие лазеры содержат оптику (апертуры, линзы и т.д.), которая задает рабочее поле зрения. Рабочее поле зрения, по сути, представляет собой рабочий диапазон лазера на любой заданной основе и, в частности, максимальное пространство, измеряемое в градусах или единицах расстояния, между областями, которые могут быть подвергнуты механической обработке, когда лазер и обрабатываемая поверхность находятся в фиксированном положении друг относительно друга. В общем считается нежелательным вызывать какое-либо относительное смещение лазера и/или разрывного диска во время операций лазерного фрезерования. Поскольку эти операции лазерного фрезерования включают удаление некоторой части, но не всего, материала диска на любом конкретном месте разрывного диска, важным аспектом операции фрезерования является точное управление глубиной удаления материала. Глубина удаления материала, в общем, зависит от общего количества энергии, подводимой лазером, которое падает на любую конкретную точку обрабатываемой поверхности. Чем более абляционную энергию подводит лазер, тем больше глубина создаваемой управляющей структуры.

Чтобы избежать возникновения зон термического влияния в материале диска, и чтобы достичь желаемой глубины удаления материала диска, лазерное фрезерование управляющих структур на диске часто происходит как множество последовательных проходов лазерного луча по поверхности диска. Необходимо внимательно подходить к построению траекторий лазера, которым следует лазер во время этих проходов, чтобы лазерный луч случайно не попал на некоторую точку поверхности диска большее число раз, чем требуется для достижения желаемой глубины. Если лазерному лучу дать возможность поставлять количество энергии больше, чем требуемое, в конкретную точку, например, пересечение поперечных канавок, выполненных лазером, глубина удаления материала в этой точке пересечения может превысить желаемую, и в некоторых случаях может привести к полному проникновению через материал диска. Чтобы избежать этих проблем, не допускают относительного сдвига лазера и обрабатываемой поверхности, так как относительное репозиционирование лазера и обрабатываемой поверхности повышает риск удаления большего количества материала диска, чем требуется, что может привести к нежелательным характеристикам управления диском. С практической точки зрения это означает, что вся управляющая структура, фрезеруемая в диске, должна оставаться в поле зрения используемого сканирующего лазера.

В общем случае, чем больше поле зрения лазера, тем более дорогим является лазер. Соответственно, капитальные затраты, связанные с приобретением лазера, обычно ограничивают лазерное фрезерование управляющих элементов до разрывных дисков небольшого диаметра. Существует много вариантов промышленного применения устройств сброса давления большого диаметра, включая разрывные диски большого диаметра и разрывные клапаны, которые выиграли бы от использования управляющих структур, подобных тем, которые описаны в вышеприведенных ссылках. Однако лазерное фрезерование крупномасштабных управляющих элементов ограничено из-за невозможности осуществлять операции фрезерования в таком устройстве сброса давления за пределами поля зрения лазера.

Сущность изобретения

Настоящее изобретение преодолевает эти проблемы и предлагает способы создания управляющих структур для устройства сброса давления, которые имеют размер больше, чем поле зрения конкретного лазера, используемого в операции фрезерования.

Согласно одному варианту реализации настоящего изобретения, предлагается способ создания образованной лазером управляющей структуры в устройстве сброса давления, содержащей множество сегментов управляющей структуры. Способ содержит обеспечение устройства сброса давления, содержащего пару противоположных поверхностей, центральный участок и в окружающем отношении к нему внешний фланцевый участок. По меньшей мере часть одной из поверхностей устройства сброса давления разделена на множество ячеек, по меньшей мере две из которых соответствуют областям упомянутой одной поверхности, в которых должны находиться сегменты управляющей структуры. Лазерный луч, сгенерированный сканирующим лазером, проходит по области упомянутой одной поверхности, соответствующей одной из ячеек, образуя тем самым один из сегментов управляющей структуры. Затем относительное расположение лазера и устройства сброса давления изменяют, и лазерный луч проходит по области упомянутой одной поверхности, соответствующей другой из ячеек, образуя тем самым другой из сегментов управляющей структуры.

В другом варианте реализации настоящего изобретения предлагается способ создания образованной лазером управляющей структуры в устройстве сброса давления, содержащей множество сегментов управляющей структуры. Способ содержит обеспечение устройства сброса давления, содержащего пару противоположных поверхностей, центральный участок и в окружающем отношении к нему внешний фланцевый участок. По меньшей мере часть одной из поверхностей устройства сброса давления разделена на множество ячеек, по меньшей мере две из которых соответствуют областям упомянутой одной поверхности, в которых должны находиться сегменты управляющей структуры. Лазерный луч, сгенерированный сканирующим лазером, проходит по области упомянутых по меньшей мере двух ячеек, образуя тем самым сегменты управляющей структуры. Сканирующий лазер имеет поле зрения, которое меньше расстояния между двумя наиболее удаленными точками управляющей структуры. Этап прохода приводит к образованию промежуточной области между соседними сегментами управляющей структуры. Промежуточная область соответствует границе между соседними ячейками и имеет толщину материала устройства сброса давления, которая больше толщины материала для устройства сброса давления в самой глубокой точке любой из соседних управляющих структур (сегментов разрушаемой структуры).

Краткое описание чертежей

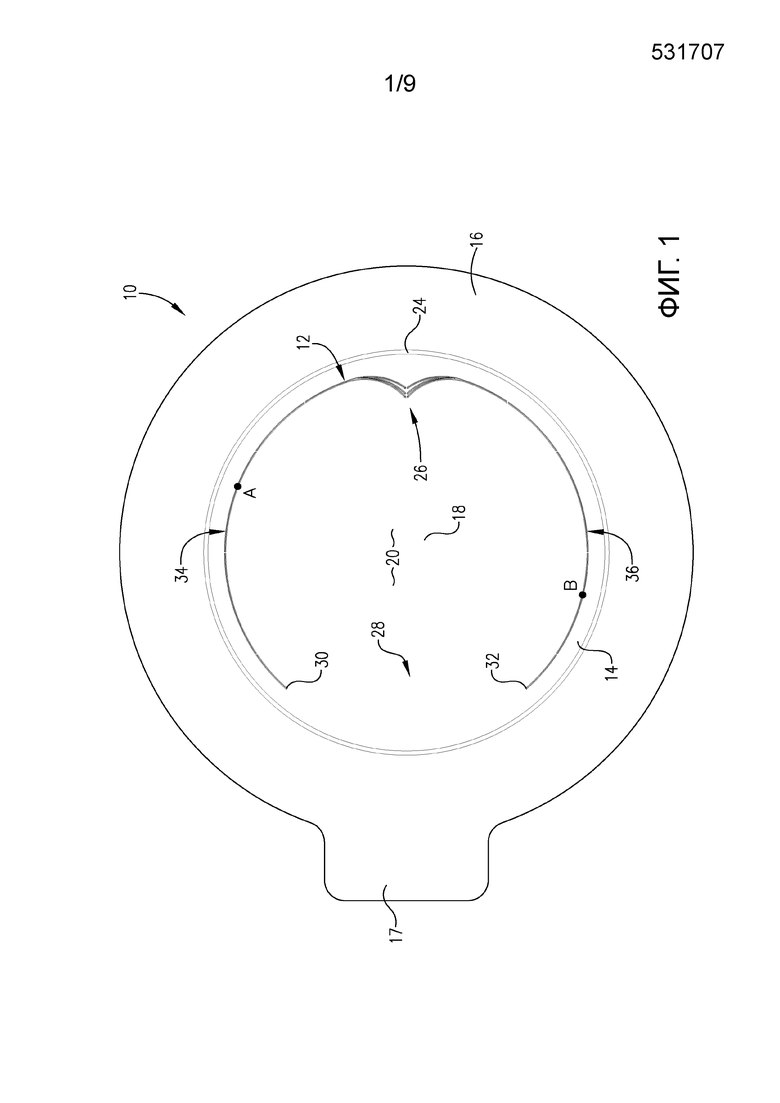

Фиг.1 представляет собой вид сверху устройства сброса давления с образованной лазером линией открывания, которая получена при помощи операции поячеечного фрезерования, в соответствии с одним вариантом реализации настоящего изобретения;

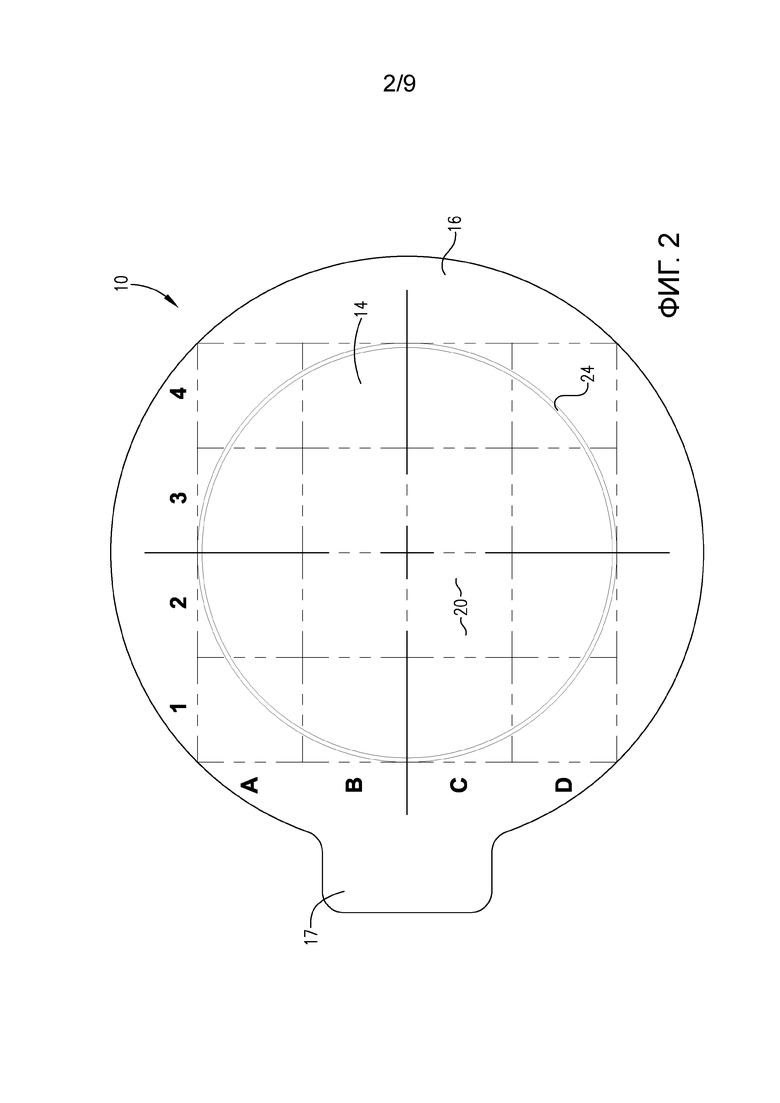

Фиг.2 является схематичным представлением примерного рисунка ячеек, который может быть использован при создании управляющей структуры в устройстве сброса давления;

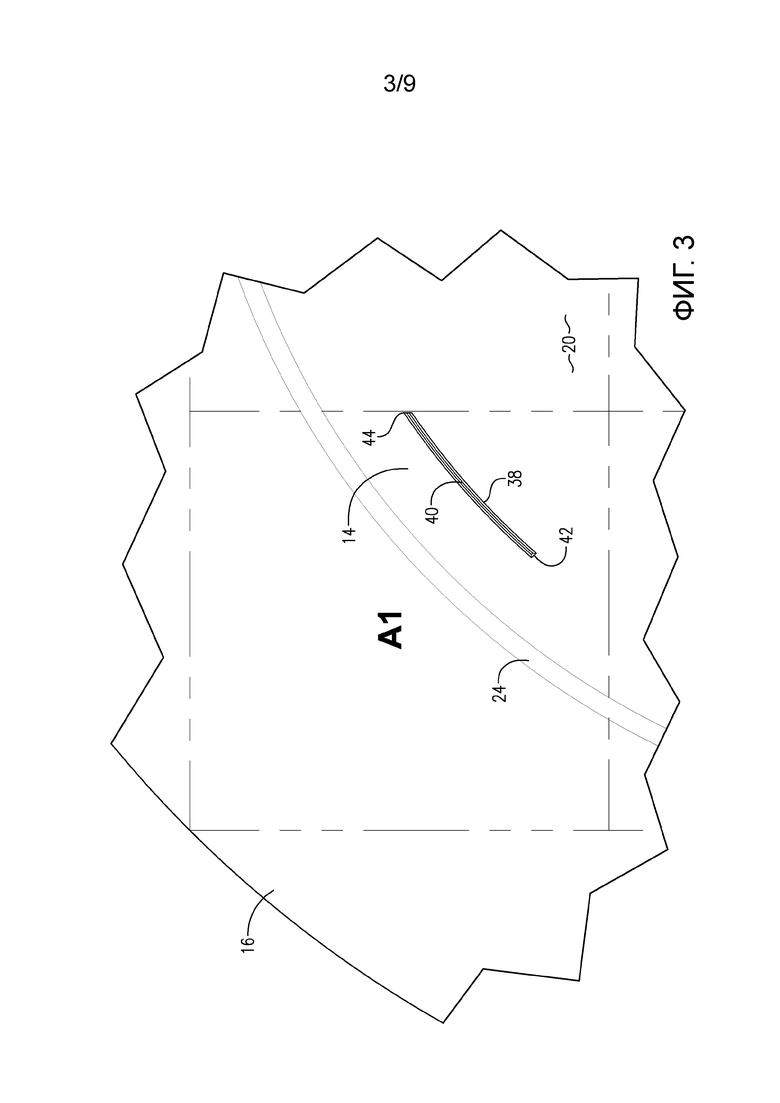

Фиг.3 представляет собой фрагментарный вид в увеличенном масштабе ячейки и части линии открывания, находящейся в пределах этой ячейки;

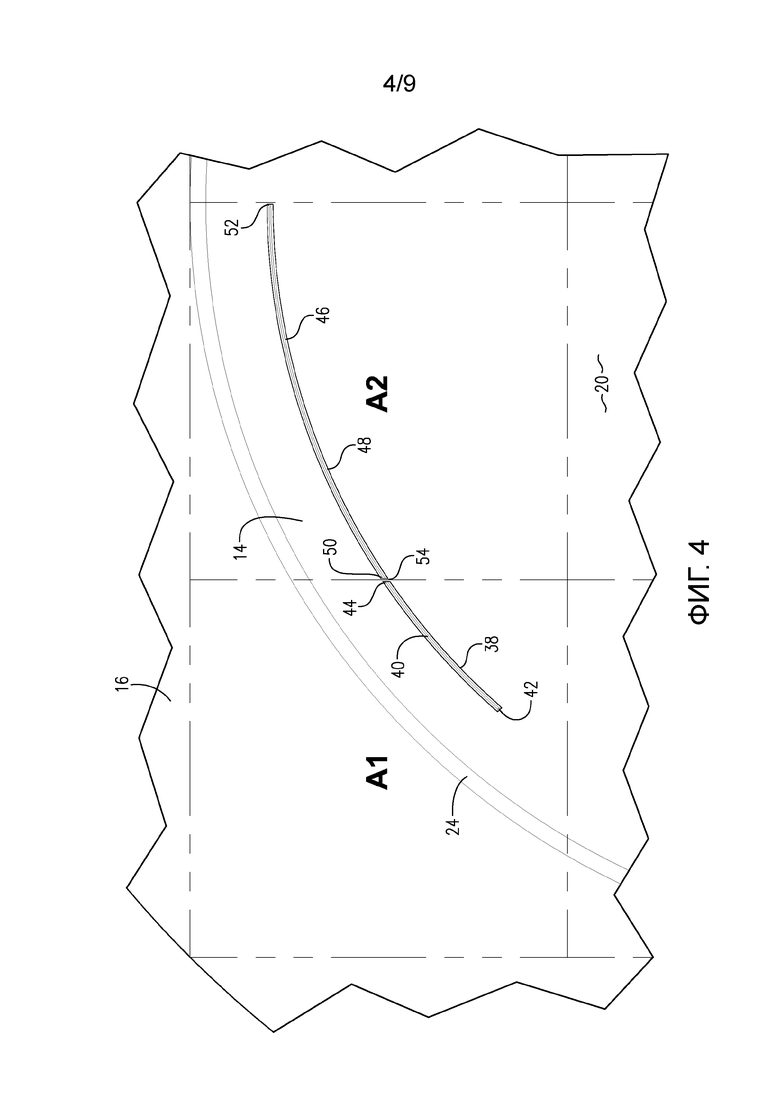

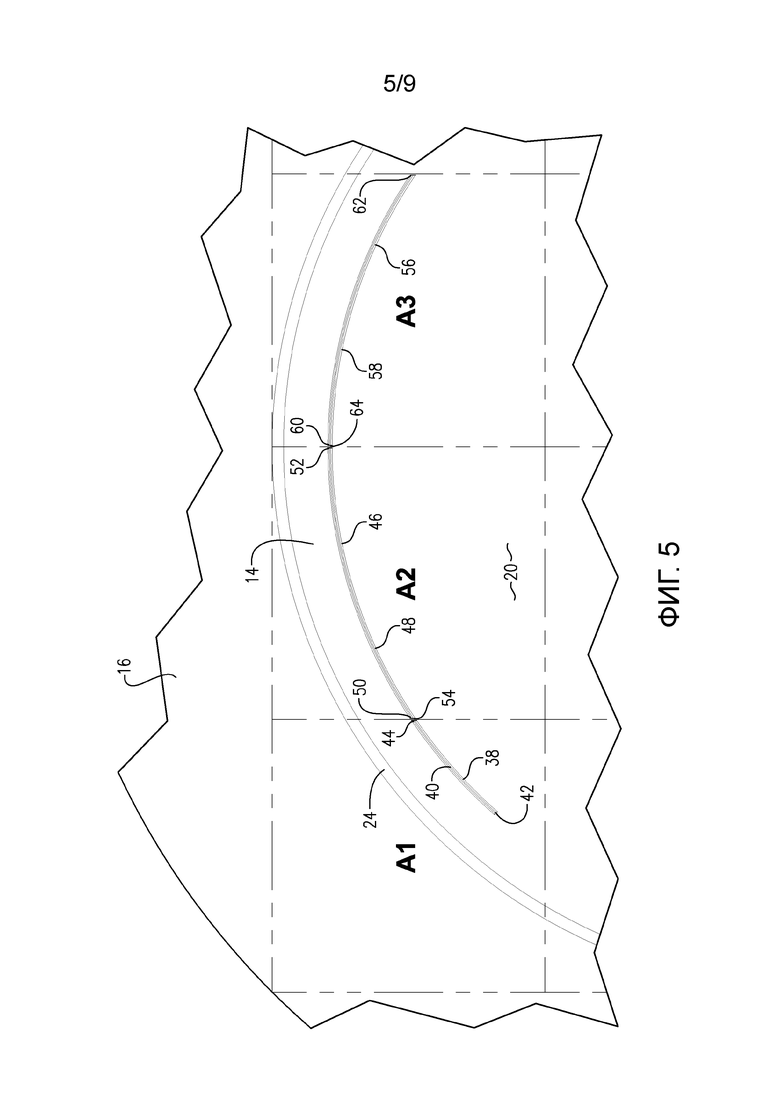

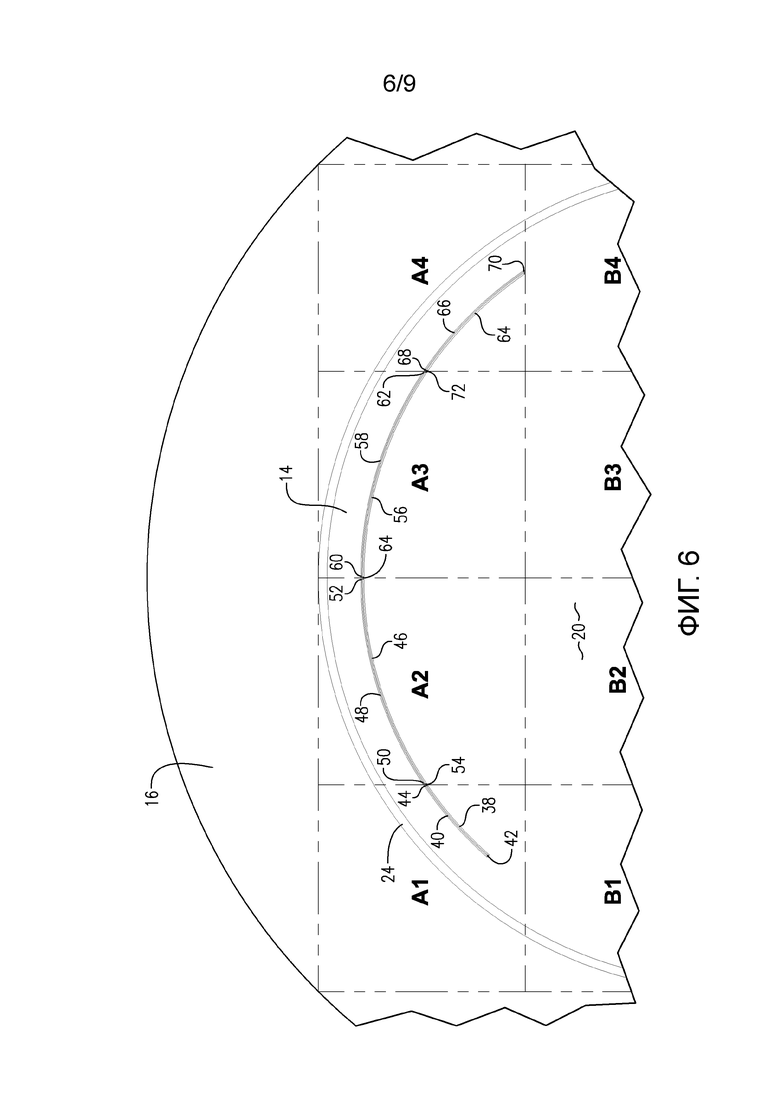

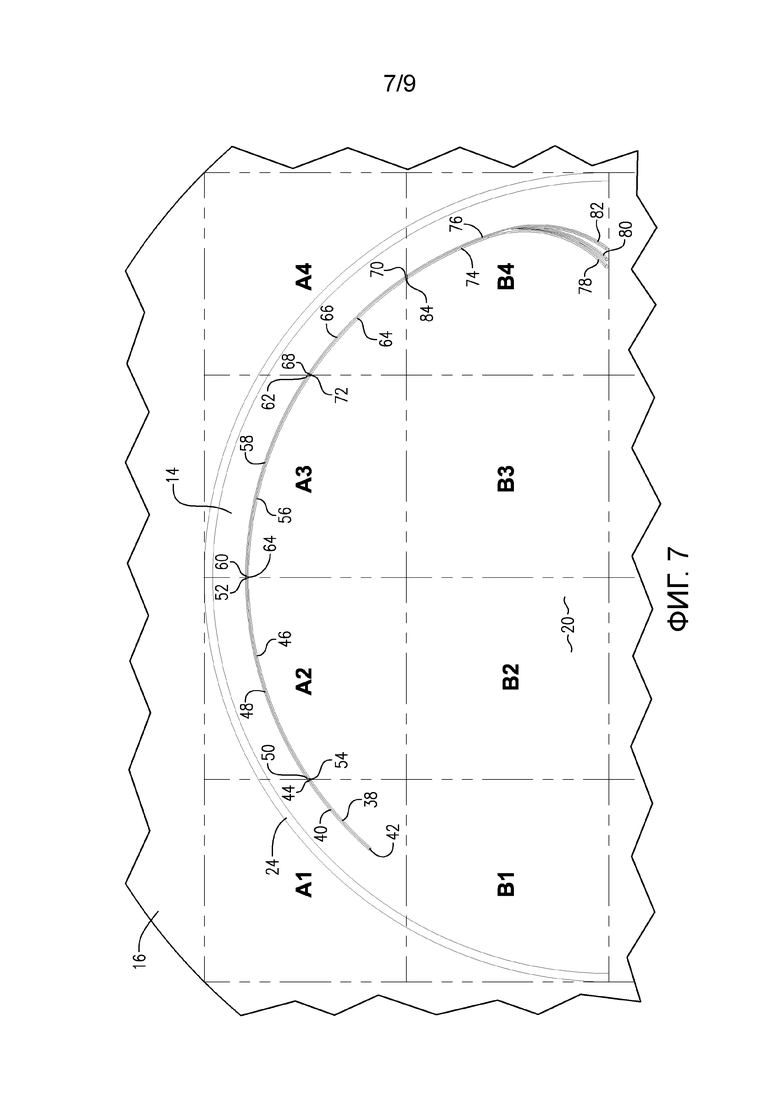

Фиг.4 –7 представляют собой фрагментарные виды в увеличенном масштабе соседних ячеек и частей линии открывания, находящихся в пределах этих ячеек, иллюстрирующие последовательные операции фрезерования, используемые для создания линии открывания по Фиг.1;

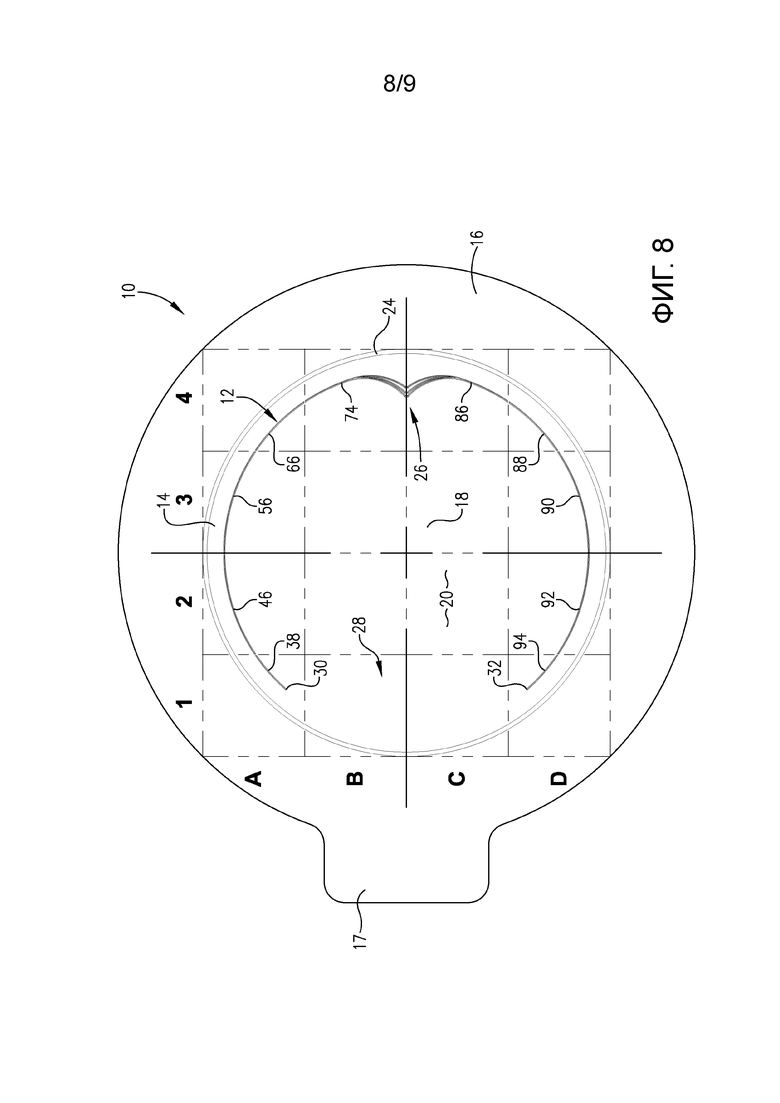

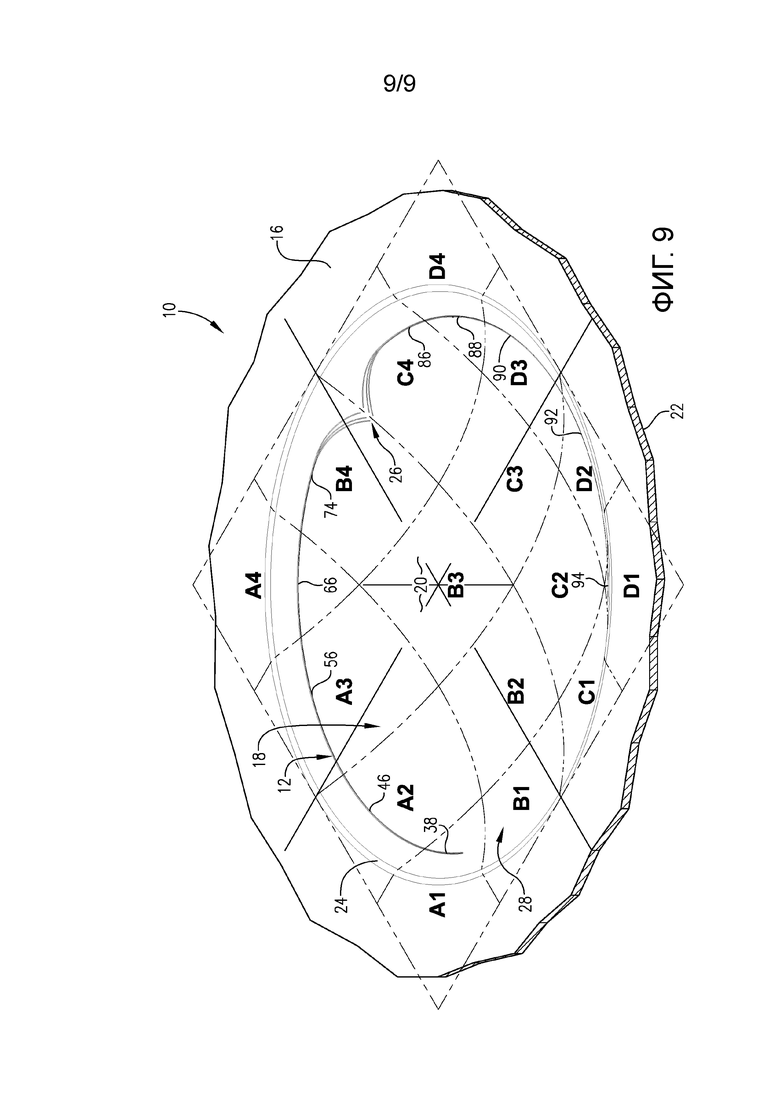

Фиг.8 представляет собой вид сверху законченной образованной лазером линии открывания и положения различных ячеек, каждая из которых содержит сегмент линии открывания; и

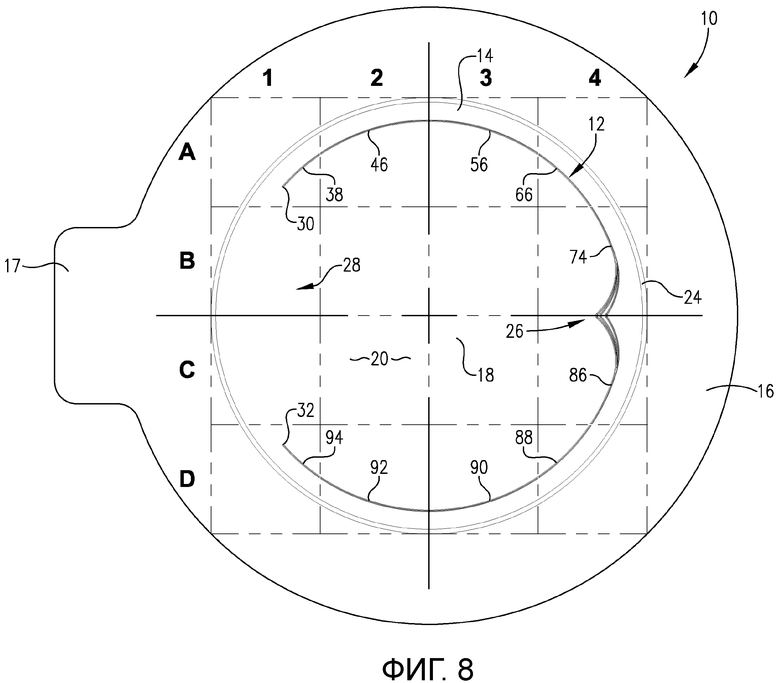

Фиг.9 представляет собой общий вид линии открывания и положение соответствующих ячеек относительно контуров выпуклого участка устройства сброса давления.

Подробное описание предпочтительных вариантов реализации

Последующее описание снабжено ссылкой на определенные примерные варианты реализации настоящего изобретения. Однако необходимо понимать, что это описание приведено в качестве иллюстрации, и ничто в нем не должно восприниматься как ограничение общего объема изобретения.

Если обратиться к Фиг.1, на ней показано устройство 10 сброса давления с образованной лазером управляющей структурой 12 на нем. Как изображено, устройство 10 сброса давления имеет вид круглого диска; однако, не выходя за пределы объема настоящего изобретения, устройство 10 может иметь другие формы и конфигурации, например, прямоугольную вентиляционную панель. Кроме того, устройство 10 может быть образовано из любого материала, включая различные металлы и сплавы, такие как нержавеющая сталь, хастеллой, инконель, титан и никель. Устройство 10 содержит центральный участок 14 и в окружающем отношении к нему внешний фланцевый участок 16. Центральный участок 14 обычно содержит область 18 сброса избыточного давления для устройства, которая при подвергании устройства воздействию избыточного давления будет разрываться и открываться при условии сброса избыточного давления. Фланцевый участок 16 выполнен с возможностью обеспечения монтажа устройства 10 для работы, например, между соседними участками трубы в случае разрывного диска, или прикрепления к стене емкости, предпочтительно во взаимосвязи с узлом монтажной рамы, который не показан, в случае вентиляционного отверстия. Фланцевый участок 16 также снабжен язычком 17 для облегчения установки и выравнивания устройства 10 в установке, которая должна быть таким образом защищена.

Устройство 10 также содержит пару противоположных поверхностей 20, 22 (см. Фиг.9). В определенных вариантах центральный участок 14 является выпуклым, а поверхности 20, 22 содержат вогнуто-выпуклые части, которые соответствуют центральному участку 14. В конкретных вариантах, содержащих выпуклый центральный участок, устройство 10 может содержать реверсивно-действующий разрывной диск, в котором открывание диска достигается посредством реверсирования вогнутости выпуклого участка при условии избыточного давления. Также в пределах объема настоящего изобретения находится случай, когда центральный участок 14 является плоским и, по существу, компланарным фланцевому участку 16.

Показано, что управляющая структура 12 образована на поверхности 20 устройства 10, но в пределах объема настоящего изобретения находится образование дополнительных управляющих структур на той же и/или противоположной поверхностях. В дополнение к этому, управляющая структура 12 образована на центральном участке 14, однако управляющая структура 12 может быть образована на фланцевом участке 16, либо в переходной области 24 между центральным участком 14 и фланцевым участком 16, как требуется для любого конкретного применения. Изображенная управляющая структура 12 представляет собой управляющую структуру открывания с элементом 26 инициирования открывания, образованным напротив участка 28 перегиба складки, образованного противоположными концевыми областями 30, 32 сегментов 34, 36 линии открывания. Управляющая структура 12 может допускать почти любые конфигурацию, геометрию или функцию, в зависимости от эксплуатационных характеристик, необходимых для данного применения сброса давления. В определенных вариантах реализации управляющая структура 12 может содержать конфигурацию "крест", как показано в заявке на патент США № 13/552165, включенной сюда посредством ссылки, с образованием множества лепестков из области сброса избыточного давления при открывании устройства. В других вариантах реализации управляющая структура 12 может содержать элемент управления реверсированием, как показано в заявке на патент США № 13/780729, включенной сюда посредством ссылки, либо элемент антифрагментации, расположенный на концах сегментов 30, 32 линии открывания, как показано в заявке на патент США № 13/780729. Все из упомянутых выше структур можно изготовить в соответствии с описанными здесь способами по настоящему изобретению.

Способы в соответствие с настоящим изобретением идеально подходят для образования управляющих структур 12 в устройствах сброса давления, которые имеют общие размеры, превышающие возможности сканирующего лазера, так что законченная управляющая структура не может быть создана без перемещения лазера или устройства 10. Соответственно, способы в соответствие с настоящим изобретением требуют репозиционирования лазера или устройства по меньшей мере однажды во время создания управляющей структуры. Как отмечено выше, репозиционирование лазера и/или устройства сброса давления вносит риск случайного прохода лазерного луча по конкретной области устройства большее число раз, чем требуется, что приводит к удалению из устройства большего объема материала, чем предполагалось. Это случайное удаление материала может привести к образованию ослабленных областей на устройстве сброса давления, что негативно влияет на характеристики открывания устройства, либо к образованию крошечных отверстий, проходящих полностью через устройство.

Чтобы избежать этих проблем, настоящее изобретение включает разделение поверхности устройства сброса давления, которая должна быть подвергнута лазерному фрезерованию, на множество "ячеек", как показано на Фиг.2. Поверхность 20 устройства 10 разделена подобным решетке образом со столбцами, обозначенными 1-4, и строками, обозначенными А–D, посредством чего образуется шестнадцать ячеек приблизительно равного размера (А1, А2,…В1, В2,…С1, С2,…D1, D2…). Необходимо понимать, что разделение поверхности 20, изображенной на Фиг.2, является примерным, и что возможно разделение, приводящее в результате к любому числу ячеек равного или различающегося размера. Кроме того, нет необходимости располагать ячейки по решеткообразному рисунку. Отметим, что разделение поверхности 20 может быть "виртуальным", и нет необходимости в том, чтобы оно сопровождалось созданием физических линий разграничения на поверхности 20.

В определенных вариантах отдельные ячейки могут быть расположены и могут иметь размеры в соответствии с полем зрения лазера, используемого для создания управляющей структуры 12. Например, если предположить, что центральный участок 14 имеет диаметр восемь дюймов (203,2 мм), и что каждая показанная ячейка имеет размер приблизительно два дюйма на два дюйма (50,8 на 50,8 мм), то лазер, используемый для создания управляющей структуры 12, должен иметь линейное поле зрения по меньшей мере такое же большое, как наименьший размер ячейки (т.е. два дюйма (50,8 мм)), и предпочтительно по меньшей мере такое же большое, как наибольший размер ячейки (т.е. приблизительно 2,83 дюйма (71,9 мм), что представляет собой длину диагонали). Однако, чтобы получить преимущества способов в соответствие с настоящим изобретением, размеры ячейки должны быть заданы такими, чтобы избежать того, что наименьший размер будет больше поля зрения используемого лазера, в противном случае существует риск того, что лазер окажется неспособным полностью сформировать сегмент управляющей структуры в пределах ячейки без репозиционирования лазера и/или устройства 10.

Если обратиться к Фиг.3, на ней показано, что ячейка А1 имеет сегмент 38 управляющей структуры, который образован в ней путем удаления лазером материала из области поверхности 20 в пределах ячейки. Сегмент 38 является дугообразным и содержит канавку 40, которая простирается между концами 42, 44. Во время образования сегмента 38 лазерный луч падает на поверхность 20 в течение одного или более проходов лазерного луча. В предпочтительных вариантах реализации настоящего изобретения, проходы лазерного луча ограничены областью ячейки А1 во время этого этапа и не пересекают какую-либо соседнюю ячейку.

После создания сегмента 38 относительное расположение устройства 10 сброса давления и лазера изменяют или сдвигая лазер, или сдвигая устройства 10, либо оба, так что поле зрения лазера соответствует ячейке А2. После этого лазерный луч проходит по заданной траектории через область поверхности 20 в пределах ячейки А2, соответствующей другому сегменту 46 управляющей структуры. Сегмент 46 содержит канавку 48, которая простирается между концами 50, 52.

Как можно видеть на Фиг.4, операции фрезерования, выполненные в ячейках А1 и А2, приводят к образованию промежуточной области 54 между концами 44 и 50 соседних сегментов 38, 46 управляющей структуры. Промежуточная область 54 соответствует границе между соседними ячейками А1 и А2 и определяет ее. В определенных вариантах реализации промежуточная область 54 имеет толщину материала устройства сброса давления, которая больше толщины материала устройства сброса давления в самой глубокой точке любой из упомянутых соседних управляющих структур (сегментов разрушаемой структуры). В конкретных вариантах реализации промежуточная область 54 содержит не обработанную лазером область поверхности 20, находящуюся между расположенными рядом сегментами 38, 46 управляющей структуры. Однако в пределах объема настоящего изобретения находится случай, когда промежуточная область 54 в некоторой степени подвергается удалению материала посредством лазерной абляции. Это может быть выполнено несколькими путями, в том числе за счет частичного пошагового перемещения лазера или устройства 10 во время перемещения между операциями в ячейках А1 и А2, либо за счет уменьшенного числа проходов лазера, которые проcстираются полностью до границы между ячейками А1 и А2, по сравнению с полным набором проходов лазера, используемым, например, для фрезерования части канавки 40 между концами 42, 44. Таким образом, в любом случае толщина материала, из которого изготовлено устройство, в промежуточной области 54 больше, чем толщина материала устройства сброса давления в любой из канавок 40, 48. Ширина промежуточной области 54, то есть расстояние между концами 44, 50, обычно является достаточно короткой, так что добавленная толщина материала не влияет ощутимо на отрыв центрального участка 14 во время открывания устройства 10 вдоль управляющей структуры 12.

После завершения операций фрезерования в пределах ячейки А2 лазер и/или устройство 10 репозиционируют еще раз с тем, чтобы способствовать фрезерованию сегмента 56 управляющей структуры в пределах ячейки А3, как показано на Фиг.5. Как и сегменты 38, 46 управляющей структуры, сегмент 56 содержит выполненную лазером канавку 58, расположенную между концами 60 и 62. Между концами 52, 60 образуется промежуточная область 64, которая аналогична по конфигурации промежуточной области 54; хотя в пределах объема настоящего изобретения находится случай, когда промежуточные области 54, 64 должны быть выполнены по-разному, например, одна может быть частично обработана лазером, а другая может не быть обработана лазером. Несмотря на это, промежуточная область 64, в общем, имеет толщину материала в ней, которая больше толщины материала в любой из канавок 48, 58.

После завершения операций фрезерования в пределах ячейки А3 лазер и/или устройство 10 репозиционируют снова с тем, чтобы способствовать фрезерованию сегмента 64 управляющей структуры в ячейке А4, как показано на Фиг.6. Сегмент 64 содержит выполненную лазером канавку 66, расположенную между концами 68, 70. Между концами 62, 68 образуется промежуточная область 72. После фрезерования сегмента 64 лазер и/или устройство 10 репозиционируют снова для фрезерования сегмента 74 управляющей структуры в пределах ячейки В4. Сегмент 74 содержит канавку 76, включающую расходящиеся сегменты 78, 80 и 82 канавки, которые действуют совместно с образованием части элемента 26 инициирования открывания. Сегмент 74 включает конец 84, который вместе с концом 70 ограничивает промежуточную область 84.

Оставшиеся сегменты 86, 88, 90, 92, 94 управляющей структуры создают аналогично тем вышеописанным сегментам, начиная с ячейки С4, за которой следуют ячейки D4 – D1, соответственно. Фиг.8 изображает законченную управляющую структуру 12, а Фиг.9 дополнительно иллюстрирует законченную управляющую структуру 12 вместе с изображением контуров различных ячеек, на которых созданы сегменты управляющей структуры. Хотя в приведенном выше описании рассмотрено "последовательное" создание различных сегментов управляющей структуры 12 (т.е., начиная с одного конца и заканчивая на другом), понятно, что фрезерование ячеек может выполняться в любой требуемой последовательности, и предпочтительно в наиболее эффективной последовательности с тем, чтобы завершить образование структуры 12 в как можно более короткое время.

Специалист в данной области техники способен выбрать подходящие лазер и рабочие параметры лазера в зависимости от многочисленных переменных, таких как материал устройства сброса давления, толщина и требуемое время обработки. В определенных вариантах реализации может оказаться предпочтительным лазер с фемтосекундной длительностью импульса, при этом мощность лазера, частота, длительность импульса, скорость сканирования и размер пятна лазерного луча можно регулировать для конкретного применения лазерного фрезерования. Обычно желательно выбирать лазер и рабочие параметры лазера таким образом, чтобы избежать возникновения зон термического влияния в обработанных лазером областях устройства 10 сброса давления, поскольку зоны термического влияния могут привести к непредсказуемым рабочим характеристикам. Лазер, использованный в настоящем изобретении, предпочтительно представляет собой сканирующий лазер, в котором траекторией лазерного луча управляют посредством использования оптики лазера (например, зеркал и/или линз), в отличие от активного перемещения самого лазера. Степень управления траекторией луча и скоростью, с которой луч перемещается по обрабатываемой поверхности, обычно выше у сканирующего лазера, чем у лазеров с плавающей оптикой, в которых лазерный луч проходит по заданной траектории за счет физического сдвига положения лазерной головки.

Как отмечено выше, в определенных вариантах реализации лазер, выбранный для операции фрезерования, имеет поле зрения, которое в общем меньше общих размеров управляющей структуры, которая должна быть создана. Таким образом, поле зрения лазера меньше расстояния между двумя наиболее удаленными точками управляющей структуры. Если обратиться к Фиг.1, этот принцип проиллюстрирован точками А и В на управляющей структуре 12. Точки А и В являются диаметрально противоположными. При применении принципов настоящего изобретения выбранный лазер не будет иметь возможности попасть в обе точки А и В при любом едином относительном расположении устройства 10 и лазера. То есть поле зрения лазера не позволит осуществлять фрезерование в обеих точках А и В без репозиционирования лазера или устройства 10. В конкретных вариантах реализации, особенно когда устройство 10 представляет собой разрывной диск, центральный участок 14 может иметь диаметр между примерно 2-мя (50,8 мм) и примерно 24-мя дюймами (609,6 мм), между примерно 4-мя (101,6 мм) и примерно 20-ю дюймами (508 мм) или между примерно 8-ю (203,2 мм) и примерно 16-ю дюймами (406,4 мм), таким образом расстояние между двумя наиболее удаленными точками на управляющей структуре 12 может соответствовать этим диапазонам, особенно, если управляющая структура 12 расположена вблизи переходной области 24. В других вариантах реализации расстояние между двумя наиболее удаленными точками управляющей структуры 12 будет составлять по меньшей мере 2 дюйма (50,8 мм), по меньшей мере 4 дюйма (101,6 мм), по меньшей мере 8 дюймов (203,2 мм) или по меньшей мере 16 дюймов (406,4 мм). В конкретных вариантах реализации лазер, применяемый в настоящем изобретении, имеет поле зрения, которое меньше 4-х дюймов (101,6 мм), меньше 3-х дюймов (76,2 мм) или меньше 2-х дюймов (50,8 мм). В качестве альтернативы, применяемый лазер может иметь поле зрения, которое составляет между примерно 1-м (25,4 мм) и примерно 4-мя дюймами (101,6 мм) или между примерно 2-мя (50,8 мм) и примерно 3-мя дюймами (76,2 мм).

Изобретение относится к способу создания лазером разрушаемой структуры в устройстве сброса давления (варианты). Упомянутое устройство выполнено с разрываемым элементом, содержащим сегменты разрушаемой структуры, и включает пару противоположных поверхностей, центральный участок и внешний фланцевый участок. Способ включает разделение по меньшей мере части одной из упомянутых поверхностей устройства сброса давления на множество ячеек, причем по меньшей мере две из упомянутых ячеек соответствуют областям упомянутой одной поверхности, в которых должны находиться сегменты разрушаемой структуры. Осуществляют проход лазерного луча, сгенерированного сканирующим лазером, по области упомянутой одной поверхности, соответствующей одной из упомянутых ячеек, с образованием одного из упомянутых сегментов разрушаемой структуры и изменение относительного расположения упомянутого лазера и упомянутого устройства сброса давления. Выполняют проход упомянутого лазерного луча по области упомянутой одной поверхности, соответствующей другой из упомянутых ячеек, с образованием другого из упомянутых сегментов разрушаемой структуры. Согласно второму варианту упомянутый сканирующий лазер имеет поле зрения, которое меньше расстояния между двумя наиболее удаленными точками на упомянутой разрушаемой структуре. Вследствие прохода сканирующего лазерного луча между соседними сегментами разрушаемой структуры образуется промежуточная область, соответствующая границе между соседними ячейками и имеющая толщину материала устройства сброса давления, которая больше толщины этого материала устройства сброса давления в самой глубокой точке любого из упомянутых соседних сегментов разрушаемой структуры. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Способ создания лазером разрушаемой структуры в устройстве сброса давления, выполненном с разрываемым элементом, содержащим сегменты разрушаемой структуры, включающий следующие этапы:

обеспечение устройства сброса давления, содержащего пару противоположных поверхностей, центральный участок и внешний фланцевый участок;

разделение по меньшей мере части одной из упомянутых поверхностей устройства сброса давления на множество ячеек, причем по меньшей мере две из упомянутых ячеек соответствуют областям упомянутой одной поверхности, в которых должны находиться сегменты разрушаемой структуры;

проход лазерного луча, сгенерированного сканирующим лазером, по области упомянутой одной поверхности, соответствующей одной из упомянутых ячеек, с образованием одного из упомянутых сегментов разрушаемой структуры; и

изменение относительного расположения упомянутого лазера и упомянутого устройства сброса давления;

проход упомянутого лазерного луча по области упомянутой одной поверхности, соответствующей другой из упомянутых ячеек, с образованием другого из упомянутых сегментов разрушаемой структуры.

2. Способ по п.1, в котором упомянутый центральный участок устройства сброса давления является выпуклым, а упомянутые поверхности устройства сброса давления содержат вогнуто-выпуклые части, соответствующие упомянутому центральному участку.

3. Способ по п.2, в котором разрываемый элемент представляет собой разрывной диск.

4. Способ по п.1, в котором между соседними сегментами разрушаемой структуры образуют промежуточную область, соответствующую границе между соседними ячейками.

5. Способ по п.4, в котором упомянутая промежуточная область имеет толщину материала устройства сброса давления, которая больше толщины этого материала в самой глубокой точке любого из упомянутых соседних сегментов разрушаемой структуры.

6. Способ по п.4, в котором упомянутая промежуточная область содержит не обработанную лазером область.

7. Способ по п.1, в котором лазерный луч на каждом этапе прохода направляют на упомянутую одну поверхность упомянутого устройства сброса давления только в одной ячейке и не направляют в соседней ячейке.

8. Способ по п.1, в котором используют упомянутый лазер, в котором поле зрения меньше расстояния между двумя наиболее удаленными точками упомянутой разрушаемой структуры.

9. Способ по п.8, в котором упомянутое поле зрения лазера меньше 101,6 мм.

10. Способ по п.8, в котором расстояние между двумя наиболее удаленными точками упомянутой разрушаемой структуры больше 101,6 мм.

11. Способ по п.1, в котором упомянутая разрушаемая структура представляет собой линию открывания, образованную в упомянутом центральном участке.

12. Способ создания лазером разрушаемой структуры в устройстве сброса давления, выполненном с разрываемым элементом, содержащим сегменты разрушаемой структуры, включающий следующие этапы:

обеспечение устройства сброса давления, содержащего пару противоположных поверхностей, центральный участок и в окружающем отношении к упомянутому центральному участку внешний фланцевый участок;

разделение по меньшей мере части одной из упомянутых поверхностей устройства сброса давления на ячейки, причем по меньшей мере две из упомянутых ячеек соответствуют областям упомянутой одной поверхности, в которых должны находиться упомянутые сегменты разрушаемой структуры; и

проход лазерного луча, сгенерированного сканирующим лазером, по области упомянутых по меньшей мере двух ячеек с образованием упомянутых сегментов разрушаемой структуры,

причем упомянутый сканирующий лазер имеет поле зрения, которое меньше расстояния между двумя наиболее удаленными точками на упомянутой разрушаемой структуре,

причем упомянутый этап прохода приводит к образованию между соседними сегментами разрушаемой структуры промежуточной области, соответствующей границе между соседними ячейками и имеющей толщину материала устройства сброса давления, которая больше толщины этого материала устройства сброса давления в самой глубокой точке любого из упомянутых соседних сегментов разрушаемой структуры.

13. Способ по п.12, в котором упомянутый центральный участок устройства сброса давления является выпуклым, а упомянутые поверхности устройства сброса давления содержат вогнуто-выпуклые части, соответствующие упомянутому центральному участку.

14. Способ по п.13, в котором упомянутый разрываемый элемент представляет собой разрывной диск.

15. Способ по п.12, в котором упомянутая промежуточная область содержит не обработанную лазером область.

16. Способ по п.12, в котором упомянутый этап прохода содержит проход упомянутого лазерного луча по области упомянутой одной поверхности, соответствующей одной из упомянутых ячеек, с образованием одного из упомянутых сегментов разрушаемой структуры, изменение относительного расположения упомянутого лазера и упомянутого устройства сброса давления и проход упомянутого лазерного луча по области упомянутой одной поверхности, соответствующей другой из упомянутых ячеек, с образованием другого из упомянутых сегментов разрушаемой структуры.

17. Способ по п.16, в котором во время упомянутого этапа прохода упомянутый лазерный луч не переходит из одной ячейки в соседнюю ячейку.

18. Способ по п.12, в котором упомянутое поле зрения лазера меньше 101,6 мм.

19. Способ по п.12, в котором расстояние между двумя наиболее удаленными точками упомянутой разрушаемой структуры больше 101,6 мм.

20. Способ по п.12, в котором упомянутая разрушаемая структура представляет собой линию открывания, образованную в упомянутом центральном участке.

| US 5058413 A1, 22.10.1991 | |||

| US 5080124 A1, 14.01.1992 | |||

| US 20060016475 A1, 26.01.2006 | |||

| US 4819823 A1, 11.04.1989 | |||

| WO 2008155783 A9, 24.12.2008 | |||

| РАЗРЫВНОЙ ДИСК РЕВЕРСИВНОГО ДЕЙСТВИЯ С ОБРАЗУЕМОЙ ЛАЗЕРОМ ЭЛЕКТРОПОЛИРОВАННОЙ ЛИНИЕЙ ОСЛАБЛЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ ЛИНИИ ОСЛАБЛЕНИЯ | 2006 |

|

RU2413112C2 |

| RU 2007140390 A, 10.05.2009 | |||

| МЕМБРАННЫЙ КЛАПАН И РАЗРЫВНАЯ МЕМБРАНА ДЛЯ КЛАПАНА | 1999 |

|

RU2146025C1 |

| РАЗРУШАЕМАЯ МЕМБРАНА | 2006 |

|

RU2317462C1 |

Авторы

Даты

2019-01-22—Публикация

2014-07-15—Подача