1. Область применения изобретения

Изобретение относится к усовершенствованному способу изготовления реверсивного, выпуклого разрывного дискового узла с выпученной гладкой поверхностью, при этом выпученный участок диска имеет электрополированную линию ослабляющей канавки, посредством чего диск будет надежно реверсируемым и будет полностью открываться при каком-либо одном из широкого диапазона задаваемых избыточных давлений.

Настоящее изобретение, в общем, относится к разрывному диску реверсивного действия, имеющему образуемую лазером электрополированную линию ослабляющей канавки, а также к усовершенствованному способу формирования линии ослабляющей канавки в разрывном диске реверсивного действия, которая обеспечивает полное открывание диска при реверсировании. Линии ослабляющей канавки может быть придана определенная конфигурация, и она может быть стратегически расположена таким образом, чтобы обеспечивать полное открывание диска вдоль линии ослабляющей канавки с одновременным предотвращением разделения диска на части при реверсировании. Заготовку для разрывного диска вначале предварительно выпучивают, после чего следует окончательное выпучивание, и далее ее обеспечивают слоем стойкого материала. Используют лазер для удаления, по меньшей мере, части слоя стойкого материала, соответствующей желаемой линии ослабляющей канавки в вогнутой стороне выпученного разрывного диска. Затем диск подвергают операции электрополирования для удаления металла с той зоны разрывного диска, которая была подвергнута лазерному воздействию, формируя в диске отполированную до глянца линию ослабляющей канавки, имеющей желаемую конфигурацию и предварительно заданную глубину, которая связана с толщиной материала. В случае предпочтительного способа электрополированием управляют для формирования линии ослабляющей канавки, определяемой отстоящими друг от друга противоположными частями в виде канала, отделенными посредством центральной приподнятой части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Противоположные части в виде канала линии ослабляющей канавки обеспечивают избыточность для открывания и, следовательно, повышают надежность разрыва по линии ослабления без ухудшения в отношении циклического срока службы.

Предпочтительно, чтобы лазерным воздействием на диск управляли таким образом, чтобы после завершения лазерной операции на диске оставался относительно тонкий остаток стойкого материала, предотвращая тем самым какое-либо значительное окисление поверхности диска лазерным лучом, что затруднило бы последующее электрополирование металла или создало помеху его выполнению. Использование лазера для образования желаемой линии ослабляющей канавки с одной стороны диска позволяет изготовителю создавать любую из фактически неограниченного выбора линий ослабляющих конфигураций и разметок поверхностей диска.

Изобретение относится к реверсивному, выпучиваемому разрывному дисковому узлу, который обладает определенной эффективностью в случаях применения в трубопроводах санитарных резервуаров, работающих под давлением. Оборудование для обработки фармацевтических, биохимических и пищевых продуктов требует сохранения санитарного состояния на протяжении всего времени работы, что вызывает необходимость частой чистки оборудования, причем обычно посредством пара или иных стерилизующих агентов. Эти процессы часто выполняют при относительно низких уровнях давления, при этом избыточные давления в оборудовании или в соединенной с ним системе труб должно быть сброшено при уровнях, уже составляющих 2 фунта на квадратный дюйм манометрического давления. Реверсивные выпучиваемые разрывные диски обычно применяют в различных случаях, однако установлено, что трудно обеспечить допуски на давление разрыва в узком диапазоне при низких избыточных давлениях.

Для получения надежного разрыва диска при низких разностях давлений, как теперь установлено, может быть обеспечена требуемая характеристика разрыва, одновременно избегая проблем скопления материала на поверхности диска, посредством воздействия на материал диска силы, которая отклоняет частичную зону диска от его основного тела, и посредством последующего приложения к диску силы, которая возвращает отклоненную частичную зону в ее начальное положение, вследствие чего металл отклоненной и возвращенной частичной зоны будет иметь измененную структуру зерен по сравнению с металлом остальной части центрального выпученного участка. Металл отклоненной и возвращенной частичной зоны демонстрирует более высокое остаточное напряжение, чем материал диска, окружающий первоначально отклоненную частичную зону, что является результатом начальной пластической деформации локальной частичной зоны вначале в одном направлении, а затем пластической деформации той же самой локальной частичной зоны в противоположном направлении.

2. Описание известного уровня техники

Давно известно создание выпученного разрывного диска реверсивного действия, имеющего линию ослабляющей канавки или линию насечки с одной стороны выпуклости диска. Линии ослабления или линии насечки, в общем, представляют собой поперечные насечки либо идущую по окружности линию ослабляющей канавки в вогнутой стороне диска, где линия ослабляющей канавки или линия насечки определяет зону диска, которая открывается при реверсировании. Без линии ослабляющей канавки, образующей отверстие через диск при разделении диска вдоль линии ослабляющей канавки, выпученный диск будет реверсивным, но необязательно с полным открыванием. В случае линии ослабляющей канавки, проходящей по окружности, линия ослабления обычно не будет непрерывной линией, создавая шарнирную зону, которая препятствует разделению на части центральной зоны диска при реверсировании и открывании. Диск с поперечными насечками формирует четыре лепестка, которые изгибаются наружу при реверсировании диска, также предотвращая разделение лепестков на части. Проходящие по окружности линии насечки или линии ослабления предпочтительны в случаях низкого давления вследствие большего открывания, происходящего при разделении диска вдоль дугообразной линии насечки, при сравнении с диском с поперечными насечками.

Ранее линии ослабления формировали в разрывных дисках реверсивного действия посредством металлического штампа для образования насечек, использования лазера, который посредством эрозионного воздействия создает канавку в диске, либо посредством химического травления для удаления металла из диска вдоль желаемой линии. Для всех из этих изготавливавшихся в прошлом дисков реверсивного действия характерны нерешенные трудности, касающиеся их изготовления, либо известные из опыта проблемы, связанные с их работой в разных случаях использования.

Металлические штампы для образования насечек упрочняют металл, изменяя тем самым структуру зерен и плотность металла на линии насечки. Материал, окружающий линию насечки, образованную металлическим штампом, в течение процесса выполнения насечки приобретает деформационное упрочнение, что повышает хрупкость металла и создает зоны напряжения. Хрупкость и зоны повышенных напряжений металла ограничивают срок службы разрывного диска в результате усталостного растрескивания и коррозионного напряжения. Глубина металлических насечек, требуемая для удовлетворительной работы, сильно изменяет прочность первоначально выпученного купола, делая затруднительным прогнозирование давления, в конечном счете требуемого для реверсирования разрывного диска в течение начальной операции выпучивания диска перед выполнением насечки. Таким образом, весьма затруднительно создать выпученный разрывной диск реверсивного действия, имеющий линию насечки, полученную штампом для образования насечек, который будет надежно открываться и противостоять многочисленным последовательным циклам давления.

Было предложено формировать линию насечки в разрывном диске реверсивного действия посредством использования лазерного луча. Эти предложения по ряду причин не оказались удовлетворительными с коммерческой точки зрения. Отражательная способность металла делает затруднительным управление лучом для проникновения в толщину металла и, следовательно, формирование гладкой канавки с равномерной глубиной по длине предполагаемой линии ослабляющего углубления. Кроме того, лазеры значительно нагревают и сжигают диск, окисляют материал и изменяют металлургию металла. Диски, имеющие линии ослабления, выжигаемые лазером, как установлено, неудовлетворительны при их использовании, причем не только с точки зрения ненадежности открывания при требуемых значениях сброса давления, но и нежелательной долговечности при циклическом нагружении.

Химическое травление разрывного диска, имеющего частичный стойкий слой, обеспечивающее образование линии ослабления, также было предложено в известных технических решениях, причем пример такого решения показан и описан в патентах США №№ 4122595, 4597505, 4669626 и 4803136. Патентообладатель патента США № 4122595 предлагает нанесение печатным способом экрана из стойкого материала на плоский разрывной диск, при этом экран имеет отверстия, образующие форму желаемой линии ослабления. После выпучивания диска на него напыляют кислотный раствор для получения травлением линии ослабления, совпадающей с зоной диска, не защищенной стойким материалом. Металлическая поверхность материала диска выполнена несколько неровной и не совсем гладкой, поскольку отдельные находящиеся рядом друг с другом зерна имеют пики со структурой впадин между зернами. Поэтому, когда кислотный агент, выполняющий травление, наносят на поверхность металла, этот агент не оказывает равномерное воздействие по поверхности металла. Вместо этого травильный раствор будет более агрессивен во впадинах между зернами, чем при эрозионном воздействии на более высокие пики поверхности зерен металла. Травильный агент, находящийся в полостях впадин, вероятно, не только оказывает более быстрое эрозионное воздействие на металл в зонах впадины по сравнению с окружающими пиковыми зонами зерен, но и выполняет это воздействие более эффективно. Результат, получаемый после процесса травления, заключается в увеличении шероховатости металлической поверхности, при этом степень неровности повышается со временем воздействия на металл травильного агента. Разрывные диски изготавливают из материалов, которым свойственна коррозионная стойкость, например из нержавеющей стали, инконеля, «хастэллоя-С» и монеля. Поэтому воздействие на материалы, которым свойственна коррозионная стойкость, травильной кислотой требует, чтобы травильный агент оставался в контакте с поверхностью металла в течение продолжительного периода времени, чтобы посредством осуществления эрозии сформировать канавку, которая обычно составляет не менее 70-90% толщины металла. Например, если толщина материала составляет 0,004 дюйма, то в процессе травления должно быть эродировано не менее 0,0036 дюйма.

Кроме того, для выполнения достаточно эффективной эрозии таких материалов, обладающих коррозионной стойкостью, выбираемый травильный агент должен быть специально подобран для конкретного типа металла. Таким образом, для каждого из различных металлов требуется разный кислотный агент. Для изготовления конкретного разрывного диска должен быть выбран определенный материал, так чтобы он отвечал техническим условиям его применения. Различные случаи применения дисков требуют использования металлов разного типа. Поэтому, когда используют процесс травления для формирования линии ослабления в материале диска, обладающем коррозионной стойкостью, изготовитель должен иметь в наличии травильный агент, который наиболее эффективен для эрозионного воздействия на определенный металл, обладающий коррозионной стойкостью.

Патентообладатель патента США № 4803136 описывает прохождение полосы металла, которая должна быть подвергнута травлению в соответствующей травильной ванне, при этом скоростью подачи металлической полосы внутри ванны, концентрацией кислоты в ванне и температурой ванны управляют для получения канавки, создаваемой травлением, с предварительно заданной глубиной. Патентообладатель описывает материал, остающийся на донной части канавки, как представляющий собой плоскую мембрану, проходящую по длине вытравленной зоны.

Поскольку поверхности вытравливаемой линии ослабления в результате процесса травления придана дополнительная шероховатость по сравнению с исходной отделкой поверхности металла, напряжения, оказывающие воздействие на металл, определяющий линию ослабления в течение циклической нагрузки диска, будут чрезмерными, что уменьшает долговечность диска при его циклическом нагружении. Увеличенная площадь поверхности шероховатой линии ослабляющей канавки делает площадь поверхности менее стойкой к коррозионным воздействиям, что дополнительно понижает долговечность диска при его циклическом нагружении. Это важно, поскольку после установки разрывного диска на свое место диск может оставаться в этом месте в течение многих лет без работы в условиях избыточного давления. Однако если происходит воздействие избыточного давления, разрывной диск реверсивного действия должен надежно функционировать на протяжении срока службы с циклическим нагружением, установленного для этого диска.

Кроме того, процесс травления, если пытаться выполнять его на коммерческой основе, не будет себя оправдывать по ряду причин, включая необходимость наличия специального травильного агента для каждого типа металла и чрезмерное время, требуемое для того, чтобы обеспечить удаление достаточного количества материала для образования линии ослабления.

Для обеспечения повторяемого открывания при низком избыточном давлении разрывных дисковых узлов, которые предназначены для реверсивного действия, один из коммерческих подходов для выполнения предъявляемого требования заключается в создании реверсивного выпучиваемого разрывного диска, в куполе которого осознанно образована впадина. Впадина в зоне купола диска стратегически расположена в таком месте, что куполообразная часть диска разуплотнится вначале в зоне впадины. При этом диск реверсирует и открывается, как описано в известных технических решениях, когда избыточное давление меньше, чем тогда, когда диск не имеет впадины.

Однако впадина в выпуклой поверхности рабочей стороны выпученной зоны диска представляет собой полость, которая служит в качестве места сбора пищевого продукта, фармакологических средств или чего-то подобного. В результате очистка обрабатывающего оборудования паром или чем-то подобным будет затруднительна и может потребовать разъединения компонентов, в которых расположен разрывной диск, чтобы гарантировать удаление материала, который может скапливаться во впадине.

Пример известного разрывного дискового узла, имеющего впадину в выпуклой поверхности диска, представлен в патенте США № 6494074 на имя Сullinane и др., согласно которому заостренный инструмент, подаваемый к подпираемой выпуклой поверхности выпученного участка диска, формирует впадину в диске у вершины куполообразной формы или вблизи нее. Форма, площадь и глубина впадины могут быть избирательно изменены. Тем не менее, в каждом случае впадина в выпуклой поверхности выпученного участка диска представляет собой полость, в которой может скапливаться материал, получаемый в процессе работы, что обнаруживают по предварительно заданному избыточному давлению с помощью диска, установленного в трубной арматуре, ведущей к работающему под давлением резервуару для выполнения обработки. Хотя Cullinane и др. предлагают, чтобы глубину впадины можно было изменять, но не исключать, патентообладатель не предусматривает создание диска с гладкой поверхностью, которая позволила бы избежать проблем скапливания во впадине диска посредством формирования в диске углубления, которое затем возвращалось бы в свое начальное положение гладкой поверхности, отвечая при этом более жестким техническим условиям, касающимся разрыва. Кроме того, предлагаемый усовершенствованный разрывной диск реверсивного действия, а также способ изготовления диска обеспечивают возможность изменения давления разрыва посредством избирательного управления величиной давления предварительного выпучивания, несмотря на исключение остаточной впадины в выпученной части диска.

На фиг.6-9 патента США № 6318576 на имя Graham и др. представлен гигиенический быстродействующий аварийный, повторно соединяемый фитинг, обычно используемый в фармацевтических, биохимических операциях и операциях по обработке пищевых продуктов, который предназначен для захождения и удерживания в нем реверсивного выпучиваемого разрывного дискового узла. Фитинг включает в себя два соединения, имеющие фланцы, которые удерживают в смежном, взаимосвязанном состоянии посредством быстро освобождаемого зажимного кольца.

Реверсивные выгибаемые разрывные диски предпочтительны для применения при перепаде давления, поскольку реверсивный выгибаемый диск будет открываться при давлении, близком к давлению разрыва диска, без усталости и разрушения, которые часто имеют место в случае диска, действующего вперед, когда диск в течение продолжительных периодов времени работает вблизи давления его разрыва. Одна из теорий последовательности работы реверсивного выгибаемого разрывного диска без лезвия ножа раскрыта в патенте США № 4512171 на имя Mozley.

Приемлемый с коммерческой точки зрения реверсивный, выгибаемый санитарный разрывной диск должен идеально отвечать современным стандартам ASME BPE (оборудование для биологической обработки) и 3-А, которые требуют того, чтобы оборудование не содержало дефектов поверхности, например трещин, канавок, видимых выемок и т.д.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Разрывной диск реверсивного действия, выполненный согласно этому изобретению, который обеспечивает определенную эффективность в отношении санитарного состояния, имеет центральный выпученный участок, включающий в себя выпуклую сторону и противоположную вогнутую сторону, с фланцевой частью, окружающей центральный выпученный участок. Выпуклая сторона выпученного участка выполнена гладкой с фактически непрерывной конфигурацией. Частичная металлическая зона выпученного участка имеет измененную структуру зерен по сравнению с остальным металлом выпученного участка диска и в предпочтительном варианте осуществления конструкции образует зону, имеющую наружную, в общем, круговую границу, расположенную ближе к самой верхней части выпученного участка, чем к фланцевой части диска. Частичную зону физически смещают от основного тела выпученного участка и затем возвращают в ее первоначальное положение. Измененная структура зерен частичного участка является результатом деформационного упрочнения металла вследствие пластической деформации, создающей более высокое остаточное напряжение в частичной зоне, чем в остальной части выпученного участка.

Выпученный разрывной диск реверсивного действия представляет собой относительно тонкий металлический элемент, содержащий образуемую лазером электрополированную линию ослабления, находящуюся с вогнутой стороны диска. Линии ослабляющей канавки предпочтительно придают С-образную форму, оставляя при этом шарнирную зону между противоположными окончаниями С-образной линии, и ее располагают вблизи, но незначительно внутрь от переходной зоны между выпученным участком диска и проходящим по окружности фланцевым участком диска. Линию ослабляющей канавки образуют отстоящими друг от друга поверхностями противоположных боковых стенок, соединенных посредством поверхности донной стенки, при этом поверхности линии ослабляющей канавки имеют полученную электрополированием глянцевую поверхность, которая, по меньшей мере, примерно в 6 раз более гладкая, а предпочтительно, по меньшей мере, примерно в 8 раз более гладкая, чем отделка поверхности металлического элемента. Чистота поверхности электрополированной канавки предпочтительно составляет не более примерно 4 микродюймов, а более предпочтительно не более примерно 2 микродюймов, усредненного отклонения от средней поверхности. Таким образом, линия ослабляющей канавки, сформированная посредством процесса электрополирования, определена посредством отстоящих друг от друга противоположных частей в виде канала, отделенных центральной приподнятой частью в виде гребня, при этом части в виде канала выполнены более глубокими, чем часть в виде гребня, вследствие чего углубление, в общем, будет иметь в поперечном сечении W-образную форму.

Разрывной диск реверсивного действия предпочтительно изготавливают посредством первоначального предварительного выпучивания заготовки диска в оправке посредством воздуха под давлением, подводимого к центральному участку заготовки, для обеспечения предварительного выпучивания этого центрального участка. В оправке установлен штырь, причем он расположен так, чтобы входить в соприкосновение с центральным участком заготовки и отклонять его, когда воздух под давлением подают к центральному участку заготовки с предварительно заданной интенсивностью, для обеспечения предварительного выпучивания заготовки диска. Предварительное выпучивание заготовки у штыря вызывает формирование относительно небольшого углубления в центральном участке заготовки с предпочтительным смещением определенной протяженности от центра выпученного центрального участка. После отведения штыря диск будет выпучен до его окончательной высоты купола.

Отклоненная металлическая частичная зона предварительно выпученного участка заготовки диска имеет измененную структуру зерен по сравнению с остальным металлом предварительно выпученного участка диска. В предпочтительном варианте осуществления конструкции диска, когда используют штырь для отклонения части предварительно выпученного участка диска, отклоненная часть имеет наружную, в общем, круглую границу, расположенную ближе к самой верхней части выпученного участка, чем к фланцевой части диска. Частичную зону, физически смещенную от основного тела выпученного участка, возвращают в ее первоначальное положение в течение окончательного выпучивания диска. Металл отклоненной и возвращенной частичной зоны демонстрирует более высокое остаточное напряжение, чем материал диска, окружающий первоначально отклоненную частичную зону, в результате начальной пластической деформации локальной частичной зоны вначале в одном направлении и далее пластической деформации той же самой локальной частичной зоны в противоположном направлении.

Зона диска, которая отклонена, а затем возвращена в ее первоначальное положение, подвержена в локальной зоне напряжениям в двух направлениях, которые в сумме будут больше напряжений, воздействующих на основное тело выпученного участка диска в течение окончательного выпучивания. В результате будет получен диск, имеющий выпученный участок без углубления или впадины, которая могла бы накапливать материалы из устройства, выполняющего обработку, и, следовательно, можно легче выполнять его обслуживание и чистку. Кроме того, отклонение и последующий возврат частичной зоны выпученного участка диска обеспечивают получение диска, обладающего требуемыми характеристиками в отношении допуска на разрыв, что позволяет использовать диск в устройствах для обработки фармацевтических, биохимических и пищевых продуктов, когда технические условия требуют применения разрывного дискового изделия с низким давлением разрыва и жесткими допусками.

В случае одного из способов изготовления санитарного разрывного диска, когда выпученный участок диска будет иметь зону, обладающую более высоким пределом прочности на растяжение, чем основное тело выпученного участка, плоскую заготовку для диска устанавливают в оправке, имеющей отклоняющий штырь, при этом штырь будет находиться в соприкосновении с одной поверхностью диска в положении некоторого смещения от того места, которое станет центром выпученного участка. Предпочтительно, чтобы отклоняющий штырь имел полусферический конец, входящий в соприкосновение с заготовкой. Диаметр штыря выбирают так, чтобы сформировать в заготовке углубление предварительно заданной протяженности в зависимости от размера разрывного диска, материала, из которого изготавливают диск, предела прочности при растяжении материала заготовки, диаметра выпученной зоны, которая должна быть сформирована в заготовке, расположения углубления по отношению к тому месту, которое станет центральной осью выпученного участка диска, и технических требований в отношении разрывного перепада давления для готового изделия.

Давление предварительного выпучивания прилагают к той стороне заготовки разрывного диска, которая противоположна отклоняющему штырю, при этом заготовку удерживают в оправке для выполнения частичного выпучивания заготовки и в то же время формирования углубления в частично выпученной выпуклой поверхности заготовки, находящейся в соприкосновении с отклоняющим штырем. Диаметр зоны, подвергаемой давлению предварительного выпучивания, предпочтительно должен быть равен диаметру конечного выпученного участка диска.

Далее либо отводят отклоняющий штырь, либо предварительно сформированную заготовку располагают в отдельной, не содержащей штырь оправке для окончательного выпучивания. К вогнутой поверхности предварительно выпученного диска прилагают достаточное давление для обеспечения окончательного выпучивания центрального участка диска и в то же время возвращают углубление, ранее образованное в диске, в его первоначальное положение по отношению к остальной части тела диска перед формированием углубления в теле диска посредством отклоняющего штыря. В результате как выпуклая, так и вогнутая поверхности диска будут гладкими без выступающих частей или впадин, которые могли бы скапливать материалы на них или внутри них, тем самым препятствуя чистке оборудования посредством дезинфицирующего агента, например пара, или затрудняя проведение чистки.

Двухступенчатый процесс, заключающийся в первоначальном формировании углубления предварительно заданной протяженности и глубины в той части тела заготовки, которая должна быть подвергнута выпучиванию, и в последующем удалении углубления посредством возврата металла углубления в его начальное положение, приводит к созданию зоны, которую углубляют, а затем восстанавливают, чтобы она имела более высокое остаточное напряжение, чем остальная часть окончательно выпученного участка диска, в результате пластической деформации металла в частичной зоне. Частичная зона, которая имеет измененную структуру зерен, относительно мала по сравнению с общей площадью выпученного участка, деформационно упрочнена и демонстрирует более высокую прочность при растяжении и сжатии, и таким образом при использовании ведет себя иначе, чем остальная часть выпученного участка, когда к выпуклой стороне разрывного диска прилагают избыточное давление. После предварительного и окончательного выпучивания заготовки диска, по меньшей мере, на вогнутой стороне выпученного диска, а чаще на обеих его сторонах обеспечивают слой стойкого материала посредством окунания диска в раствор (стойкого) материала. Предпочтительный резистный материал представляет собой композицию лака. После затвердевания резистного материала используют лазерный луч для удаления части резистного материала с вогнутой стороны выпученного диска, причем большей частью обычно вдоль С-образной линии вблизи, но на расстоянии внутрь от зоны перехода между выпученным участком и периферийным плоским участком диска. Лазерным лучом управляют таким образом, что он перемещается вдоль вогнутой поверхности куполообразной заготовки для удаления почти всего резистного материала, оставляя лишь незначительный остаток стойкого (резистного)материала на поверхности заготовки диска. Предпочтительно, чтобы лазерным лучом управляли для задания протяженности предполагаемой линии ослабляющей канавки, но без возможности непосредственного контакта с поверхностью металла и, следовательно, без окисления поверхности металла вдоль пути перемещения луча. Диск, подвергнутый воздействию лазера, затем располагают в электрополировальном оборудовании, содержащем ванну с кислотным агентом. Предпочтительный агент не представляет собой травильный раствор такого типа, который сам по себе значительно вытравливает поверхность металла. Диск подсоединяют к электрической цепи, в которой диск функционирует в качестве анода, в то время как электропроводный элемент в ванне является катодом. К диску/аноду подводят напряжение, при этом кислотный агент ванны путем электрополирования начинает немедленное удаление металла в зоне диска, не защищенной стойким материалом. Электрополирование линии ослабления продолжают до тех пор, пока глубина углубления, образуемого посредством электрополирования, не составит примерно от 70%±25% до 70%±5% толщины заготовки диска. После этого стойкий материал удаляют и готовый разрывной диск реверсивного действия подвергают чистке.

Процесс электрополирования позволяет сформировать в выпученной зоне диска углубление, соответствующее полученной лазерной обработкой линии в стойком материале на поверхности диска. Электрополированное углубление образовано посредством отстоящих друг от друга противоположных частей в виде канала, которые отделены посредством центральной приподнятой части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Противоположные части в виде канала линии ослабляющей канавки обеспечивают разрывание остающегося металла по длине линии ослабления, тем самым гарантируя полное открывание центрального участка диска на протяжении всего срока службы диска.

Важное преимущество настоящего изобретения заключается в способности изменять свойства, касающиеся реверсивного давления, материала диска одной и той же толщины, используемого для изготовления большого количества групп дисковых узлов, в более широком диапазоне, чем тот, который был возможен ранее, при этом каждая группа будет отвечать фактически одним и тем же техническим требованиям, касающимся реверсивного давления. Изменение высоты купола в течение предварительного выпучивания заготовки диска с сохранением постоянной высоты купола при окончательном выпучивании обеспечивает возможность изменения реверсивного давления дисков, используя одну и ту же толщину материала, в более широком диапазоне давлений, чем в случае изменения высоты купола при окончательном выпучивании с сохранением постоянной высоты купола при предварительном выпучивании. Это особенно важно для изготовления разрывных дисковых узлов реверсивного действия, предназначенных для использования с жидкостями, когда сохранение большой высоты купола предпочтительно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 схематически представлен отрезок листового металла, используемого для изготовления разрывного диска реверсивного действия согласно настоящему изобретению.

На фиг.2 представлен фрагментарный вид в плане металлического листа согласно фиг.1, показывающий пунктирными линиями контур заготовок разрывных дисков, формируемых из металлического листового материала согласно фиг.1.

На фиг.3 представлен схематический вид в плане заготовки диска, сформированной из листового материала согласно фиг.2.

На фиг.4 представлен схематический вид в поперечном сечении устройства для предварительного выпучивания заготовки разрывного диска, которое включает в себя отклоняющий штырь, предназначенный для формирования углубления в одной поверхности заготовки.

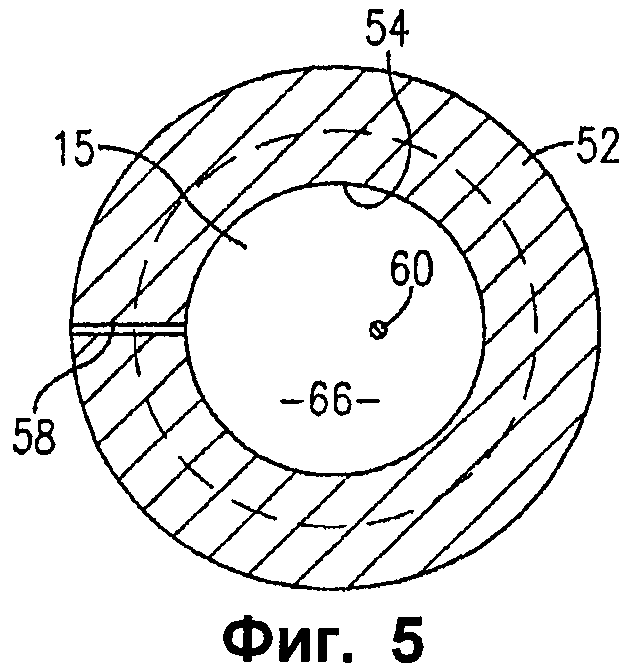

На фиг.5 представлен вид в горизонтальном поперечном сечении фактически по линии 5-5 на фиг.4, если смотреть вниз в направлении стрелок.

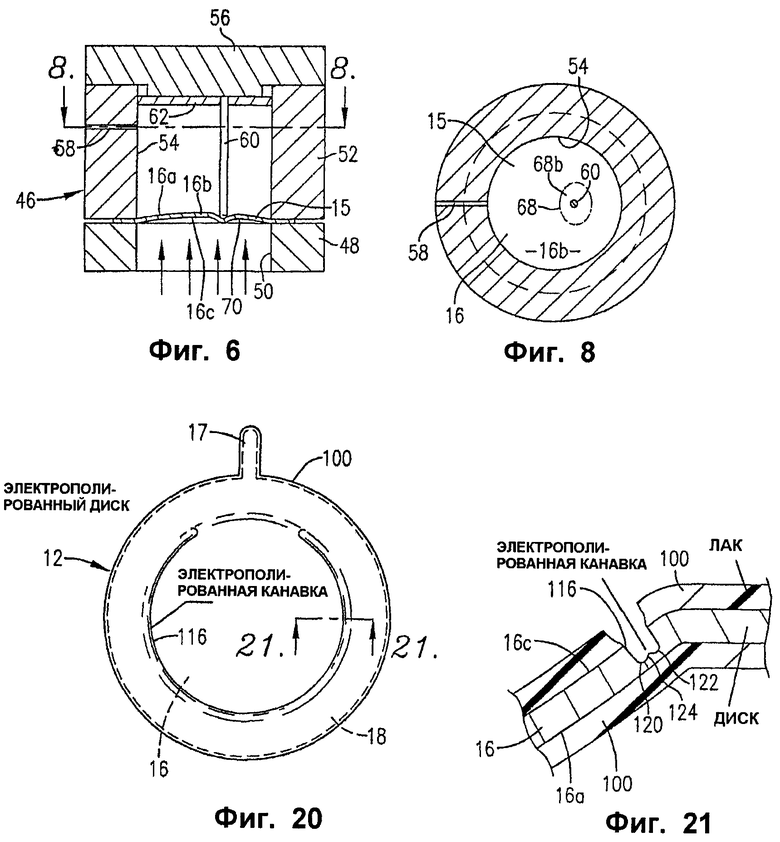

На фиг.6 представлен схематический вид в поперечном сечении стадии предварительного выпучивания с использованием оправки, представленной на фиг.4, которая приводит к отклонению частичной зоны заготовки разрывного диска от основного тела заготовки.

На фиг.7 представлен увеличенный фрагментарный схематический вид предварительно выпученного диска, имеющего углубленную частичную зону в частично выпученной выпуклой поверхности заготовки диска, создаваемую посредством отклоняющего штыря, которая была сформирована посредством отклоняющего штыря.

На фиг.8 представлен вид в горизонтальном поперечном сечении по линии 8-8 на фиг.6, если смотреть вниз в направлении стрелок.

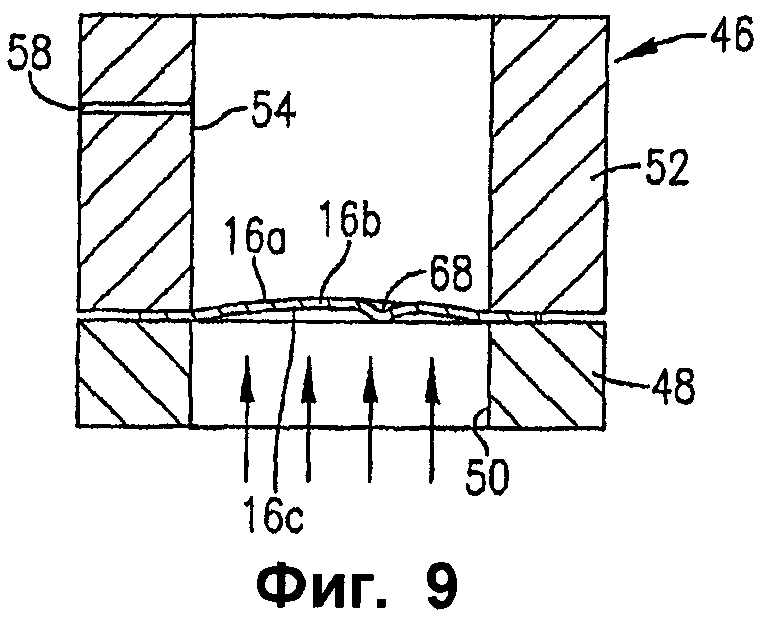

На фиг.9 представлен схематический вид в поперечном сечении оправки, показанной на фиг.4, демонстрирующий способ, посредством которого прилагают давление к вогнутой стороне предварительно выпученного разрывного диска для выполнения окончательного выпучивания разрывного диска.

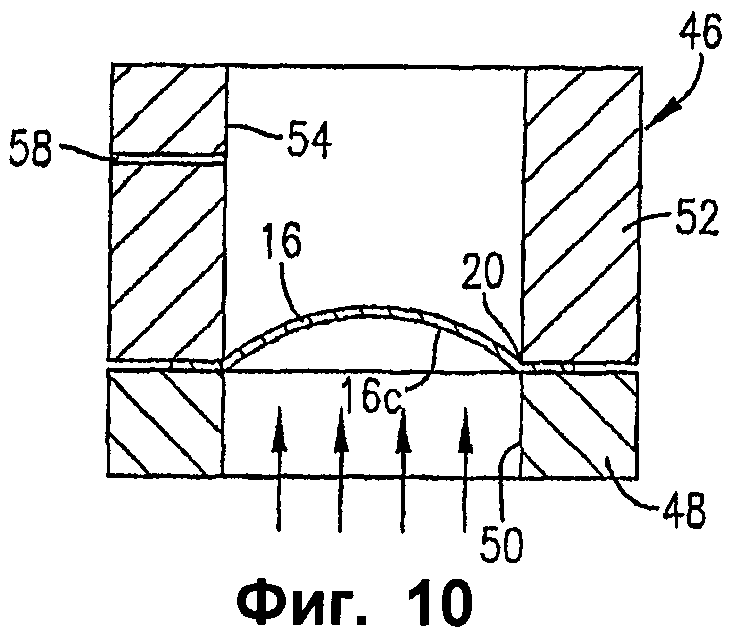

На фиг.10 представлен схематический вид в поперечном сечении оправки, показанной на фиг.6, с удаленным штырем, демонстрирующий способ, посредством которого к вогнутой стороне предварительно выпученного диска прилагают достаточное давление, чтобы осуществить окончательное выпучивание разрывного диска, а также обеспечить возврат ранее углубленной частичной зоны выпученного участка к ее первоначальному положению перед формированием в ней углубления в течение предварительного выпучивания центрального участка диска.

На фиг.11 представлен схематический вид в поперечном сечении окончательно выпученного диска, в котором начальное углубление в центральном участке диска выглажено в течение окончательного выпучивания заготовки диска.

На фиг.12 представлен вид в плане выпученного диска, который показан на фиг.11, с выглаженным первоначально углубленным участком диска, изображенным круглой пунктирной линией.

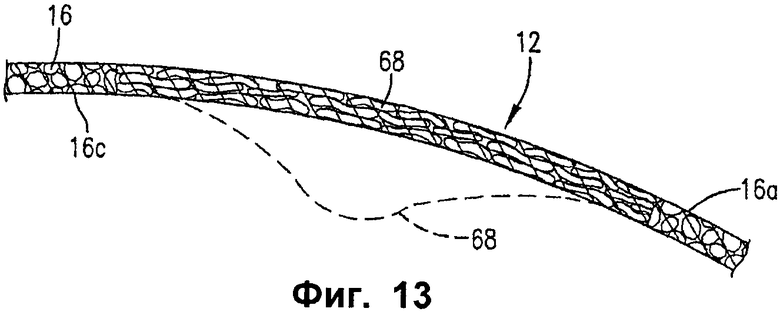

На фиг.13 представлен увеличенный вид в поперечном сечении части выпученного участка разрывного диска, схематически демонстрирующий измененную структуру зерен зоны первоначально углубленной части выпученного участка диска, которая возвращена в ее первоначальное положение, по сравнению с металлом остальной части выпученного участка.

На фиг.14 схематически представлен один из способов покрытия выпученного разрывного диска согласно фиг.12 быстросохнущим лаковым материалом.

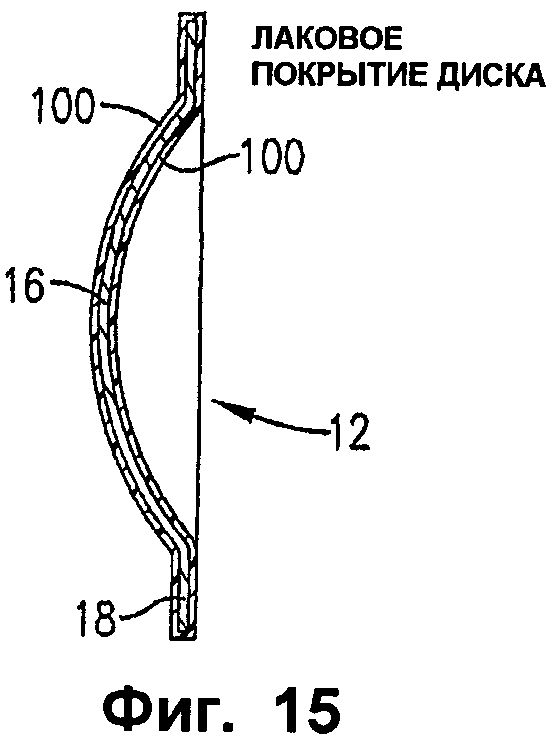

На фиг.15 представлен схематический вид центрального поперечного сечения выпученного разрывного диска, покрытого лаком.

На фиг.16 схематически представлен способ, в случае которого используют лазерный луч для формирования линии в лаковом покрытии, определяющей желаемую линию ослабления, которая должна быть сформирована в выпученном участке разрывного диска.

На фиг.17 представлен вид диска в плане, иллюстрирующий одну из форм полученной посредством лазерного воздействия линии, определяющей конфигурацию линии ослабляющей канавки, которая должна быть образована в диске.

На фиг.18 представлен вид в вертикальном, увеличенном фрагментарном поперечном сечении фактически по линии 18-18 на фиг.17, если смотреть в направлении стрелок.

На фиг.19 представлен вид в вертикальном поперечном сечении схематического изображения электрополировального оборудования для формирования линии ослабляющей канавки в выпученном участке диска вдоль полученной лазерным воздействием линии в лаковом покрытии на диске.

На фиг.20 представлен вид в плане диска, в котором электрополированную канавку формируют в выпученном участке диска посредством использования электрополировального оборудования согласно фиг.19.

На фиг.21 представлен фрагментарный, увеличенный схематический вид в поперечном сечении, иллюстрирующий электрополированную канавку, образованную в полированном участке диска.

На фиг.22 представлен вид в плане диска, имеющего электрополированную канавку, соответствующую линии, обеспеченной посредством лазерной обработки, в лаковом покрытии при удалении лака.

На фиг.23 представлен увеличенный фрагментарный вид в вертикальном поперечном сечении по линии 23-23 на фиг.22, иллюстрирующий форму поперечного сечения электрополированной канавки в выпученном участке диска.

На фиг.24 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки в диске согласно одному из вариантов осуществления изобретения, в котором противоположные окончания линии ослабляющей канавки изогнуты наружу и проходят друг от друга.

На фиг.25 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки в диске согласно другому варианту осуществления изобретения, в котором линия ослабляющей канавки имеет отстоящие друг от друга противоположные и изогнутые внутрь окончания, направленные друг к другу.

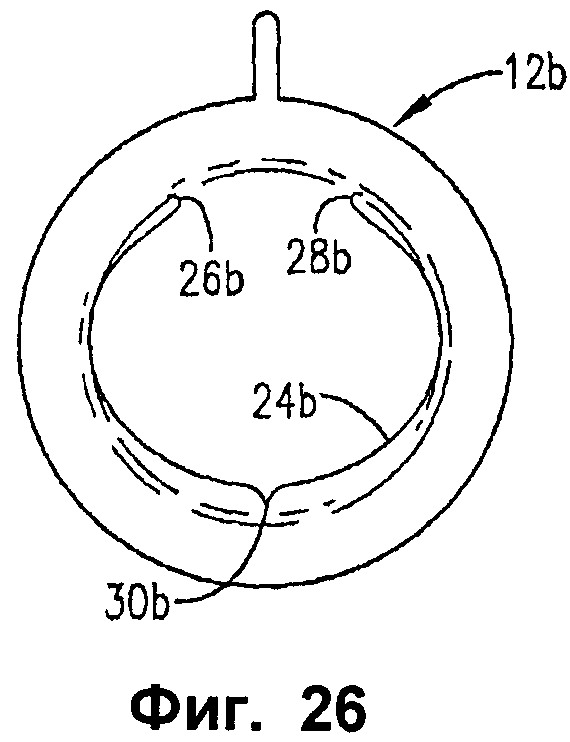

На фиг.26 представлен вид в плане разрывного диска реверсивного действия, имеющего электрополированную линию ослабляющей канавки, выполненную в диске согласно еще одному варианту осуществления изобретения, в котором радиус линии ослабляющей канавки изменяется и имеет изогнутые наружу окончания и в котором часть линии ослабляющей канавки, противоположная шарнирной части выпученного участка диска, имеет направленную наружу часть, в общем, с V-образной вершиной.

На фиг.27 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки, которая выполнена в диске согласно дополнительному варианту осуществления изобретения, в котором радиус линии ослабляющей канавки изменяется и имеет изогнутые наружу окончания, а часть линии ослабляющей канавки, противоположная шарнирной части выпученного участка диска, имеет направленную внутрь часть, в общем, с V-образной вершиной.

На фиг.28 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки, которая выполнена в диске согласно еще одному варианту осуществления изобретения, в котором линия ослабляющей канавки имеет отстоящие друг от друга противоположные, в общем, круглые окончания.

На фиг.29 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки, которая выполнена в диске согласно еще одному варианту осуществления изобретения, в котором линия ослабляющей канавки имеет отстоящие друг от друга противоположные, изогнутые внутрь окончания, направленные друг к другу, а выпученный участок диска обеспечен электрополированным логотипом в целях идентификации.

На фиг.30 представлен вид в плане разрывного диска реверсивного действия с электрополированной линией ослабляющей канавки, которая выполнена в диске согласно еще одному варианту осуществления изобретения, в котором линия ослабляющей канавки имеет отстоящие друг от друга противоположные, в общем, круглые полости, находящиеся у окончаний линии ослабления.

На фиг.31 представлен вид увеличенного вертикального поперечного сечения по линии 31-31 через полость с одного конца линии ослабления, если смотреть в направлении стрелок.

На фиг.32 представлен вид в перспективе реверсивного, выпучиваемого санитарного разрывного дискового узла согласно этому изобретению.

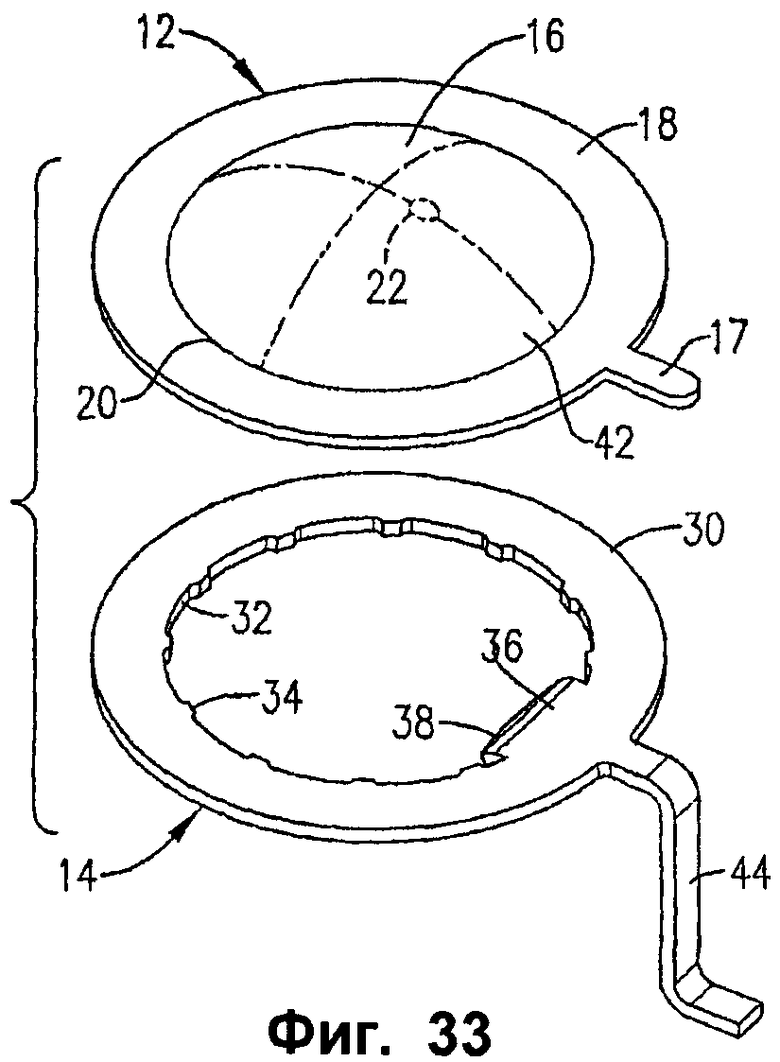

На фиг.33 представлен разнесенный вид компонентов, составляющих реверсивный, выпучиваемый разрывной дисковый узел.

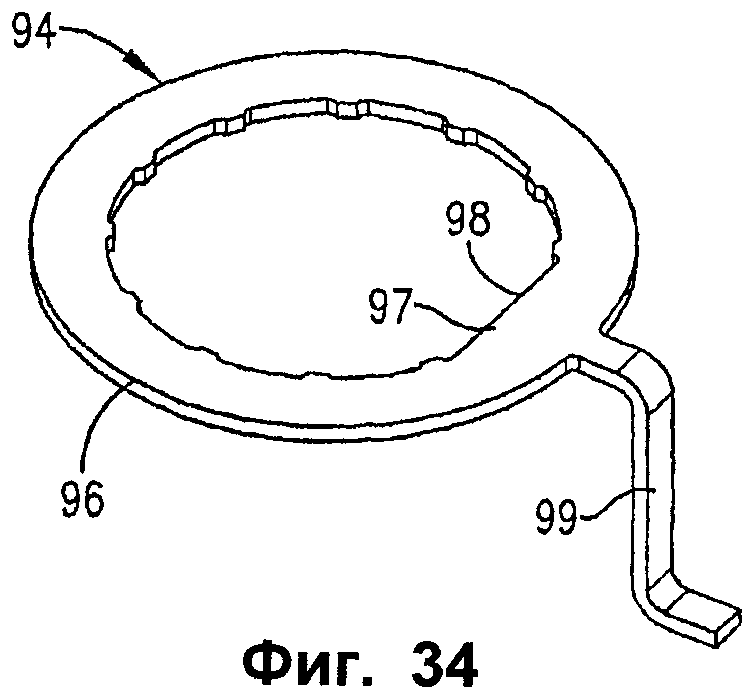

На фиг.34 представлен вид в перспективе альтернативной формы опорного кольца, формирующего часть разрывного дискового узла, показанного на фиг.32.

На фиг.35 представлено графическое изображение, демонстрирующее, что реверсивное давление дисков, которые имеют электрополированную линию ослабляющей канавки, определяющую площадь открывания диска, фактически то же самое, как и реверсивное давление диска, который не имеет линии ослабления, что несправедливо в отношении разрывных дисков реверсивного действия, имеющих линию ослабления, полученную посредством насечки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.32 представлен реверсивный, выпучиваемый санитарный разрывной дисковый узел 10, воплощающий предпочтительную концепцию этого изобретения. Дисковый узел 10 включает в себя разрывной диск 12 и прикрепленное к нему опорное кольцо 14. Разрывной дисковый узел 10, в частности, предназначен для использования в гигиенических и санитарных целях в таких отраслях, как парфюмерная, биохимическая, и при операциях по обработке пищевых продуктов. Соответственно, компоненты разрывного дискового узла 10 предпочтительно изготавливают из стойкого к коррозии металлического материала, например любого из ряда обычных стойких к коррозии металлов, таких как сплавы нержавеющей стали, «хастеллой-С», монель, инконель и никель. Разрывной диск 12 имеет центральный выпученный участок 16 и кольцевую фланцевую часть 18. Переходная зона 20 соединяет внутреннюю периферию фланцевой части 18 с наружной кольцевой кромкой выпученного участка 16.

Выпученный участок 16 разрывного диска 12 имеет небольшую зону 22 (фиг.32 и 12), которая смещена от центральной оси выпученного участка 16. Металл зоны 22 имеет измененную структуру зерен и демонстрирует более высокий предел прочности при растяжении, чем остальная часть выпученного участка 16, при этом зона образована углублением выпуклой поверхности 16а и последующим возвращением углубления в его первоначальное положение, так что выпуклая поверхность 16а выпученного участка 16 будет гладкой без каких-либо существенных разрывов.

Выпученный участок 16 разрывного диска 12 обеспечивают полукруглой линией ослабляющей канавки 24, которая находится в выпученном участке 16 диска внутри от переходной зоны 20 и в совокупности с ней, как показано на фиг.22. На фиг.22 можно видеть, что линия ослабляющей канавки 24 имеет окончания 26 и 28, которые отстоят друг от друга по длине переходной зоны 20. В варианте осуществления изобретения конструкции диска, показанном на фиг.22, окончания 26 и 28 линии ослабляющей канавки 24 изогнуты наружу в сторону друг от друга, при этом они имеют, в общем, С-образную конфигурацию.

Опорное кольцо 14 имеет основное кольцевое тело 30, которому придают такую конфигурацию, чтобы оно размещалось под фланцевой частью 18 разрывного диска 12. Из фиг.33 видно, что внутренний полукруглый край 32 кольцевого тела 30 имеет большое количество отстоящих друг от друга по окружности выступов 34, которые проходят внутрь от края 32 тела 30. Кольцо 30 может иметь любое количество выступов 34, изменяющееся от 0 до 11, как показано на фиг.33, или более. Проходящий внутрь язычок 36 выполнен заодно с телом 30, имеет самую удаленную, повернутую вниз концевую часть 38, а также выступает во внутреннее отверстие кольцевого тела 30. Альтернативный вариант 94 кольца 14, изображенный на фиг.34, имеет кольцевое тело 96, обеспеченное единым с ним направленным внутрь сегментом 97, обеспеченным самым удаленным линейным краем 98.

В собранном состоянии кольцевое тело опорного кольца 30 прикреплено к фланцу 18 диска 12 с помощью соединителей 40, которые могут содержать винты, прихваточные сварные швы, клеящий состав или иные эквивалентные средства крепления. Язычок 36 опорного кольца 14 предпочтительно устанавливают между окончаниями 26 и 28 линии ослабляющей канавки 24, при этом он действует в качестве опоры для шарнирной зоны 42 выпученного участка 16 разрывного диска 12, определяемого линией ослабляющей канавки 24. Выступам 34 придают такой размер и их стратегически размещают таким образом, чтобы они лежали непосредственно под выпученным участком 16 и удерживали его. При необходимости, в качестве участка кольцевого тела 30 разрывного дискового узла 10 может быть обеспечен, по существу, Z-образный компонент 44 для содействия сборщику в отношении правильной ориентации узла в течение монтажа. Подобным же образом, кольцо 94 также может иметь Z-образный компонент 99, который выполняет функцию, подобную компоненту 44 кольца 14. Во взаимосвязи с фланцевой частью и опорным кольцом дискового узла может быть обеспечена кольцевая прокладка (не показана).

Разрывной диск 12 изготавливают из листа 13 материала, стойкого к коррозии, что было описано ранее, который может быть отмотан от большого рулона выбранного металла. Заготовку 15 диска штампуют, вырезают лазером либо вырезают посредством электроэрозионной обработки из листа 13. Предпочтительно, чтобы заготовка 15 диска имела периферийный, единый с ней установочный хвостовик 17. Изготовление разрывного диска 12 предпочтительно осуществляют двумя стадиями. Первая стадия предполагает предварительное выпучивание диска таким способом, чтобы сформировать углубление в выпуклой поверхности заготовки 15 диска. Вторая стадия предполагает окончательное выгибание диска при таких условиях, что углубление в выпуклой поверхности выпученного участка диска будет устранено посредством возврата зоны углубленной части выпученного участка в ее первоначальное положение.

На фиг.4 схематически представлена оправка 46 для формирования углубления с предварительно заданной конфигурацией в металлической заготовке разрывного диска. В этом отношении должно быть понятно, что схематическое изображение оправки 46 приведено только в иллюстративных целях и не предназначено быть образцом конкретного типа оправки для получения предполагаемого результата. Нижнее базовое кольцо 48 оправки 46, предпочтительная форма которого представляет собой цилиндрическую конфигурацию, имеет центральное отверстие 50. Цилиндрическое зажимное кольцо 52 оправки 46 имеет центральный канал 54, совпадающий с отверстием 50, при этом он имеет такую же форму и площадь поперечного сечения. Крышечный элемент 56 закрывает открытый верхний конец канала 54 зажимного кольца 52. Отверстие 58 через боковую стенку зажимного кольца 52 служит для возможности выхода газа, например воздуха, из внутренней части зажимного кольца 52. Хотя это и не показано, будет понятно, что базовое кольцо 48 и/или зажимное кольцо 52 имеет канавку (канавки) для захождения в них с сопряжением хвостовика 17 соответствующей заготовки 15 диска, так что все заготовки 15 можно будет повторяемым образом располагать в оправке 46 в одном и том же положении.

Внутри канала 54 расположен удлиненный отклоняющий штырь 60, причем предпочтительно, чтобы он был подсоединен к опорному элементу 62, лежащему с нижней стороны крышечного элемента 56. После расположения металлической заготовки 15 диска на опорном базовом кольце 48 заготовку 15 диска зажимают в заданном месте посредством кольца 52 и базового кольца 48, при этом она будет расположена так, как показано, закрывая канал 54. Хотя в предпочтительном варианте осуществления изобретения самое дальнее окончание штыря 60 выполняют полукруглым, как показано, конец штыря 60 может быть квадратным, иметь в поперечном сечении форму звезды или иную заданную конфигурацию. Штырь 60 имеет такую длину, что его конец 64 опирается на поверхность заготовки 15 диска.

Воздух под давлением для предварительного выпучивания подводят к оправке 46 через центральное отверстие 50 для обеспечения предварительного выпучивания заготовки 15 диска, что вызывает отклонение зоны 68 части заготовки 15 диска от основной части предварительно выпученного участка 16b в нижнем направлении, как показано на фиг.4. Глубина углубленной зоны 68, а также конфигурация и протяженность такого углубления представляют собой функцию диаметра штыря 60, формы и радиуса полусферического конца 64 штыря 60, а также давления, прилагаемого к поверхности 70 заготовки 15 диска. В том случае, если штырь 60 имеет полусферический конец 64, углубленная частичная зона 68, в общем, имеет полусферическую часть 68а и несколько сужающуюся коническую поверхность 68b, проходящую к основной части 16b выпученного участка 16. Если обратиться к фиг.7, то можно видеть, что центральная, в общем, полусферическая углубленная зона 68а окружена, в общем, круглой или овальной углубленной частью 68b, радиально отходящей в наружном направлении от углубленной зоны 68а. В процессе приложения давления к заготовке 15 диска для предварительного выпучивания заготовки воздух внутри полости, образуемой каналом 54 и крышечной частью 56, может выходить из канала 54 через отверстие 58 в зажимном кольце 52.

При завершении стадии предварительного выпучивания крышечную часть 56 и связанный с ней отклоняющий штырь 60 удаляют с зажимного кольца 52. К вогнутой стороне 16с заготовки 15 диска прилагают давление, достаточное для осуществления окончательного выпучивания выпученного участка 16 разрывного диска 12, как показано на фиг.9. Величина давления, прилагаемого в течение окончательного выпучивания разрывного диска 12, должна быть достаточной не только для завершения выполнения диска 12 с формированием выпученного участка 16, но и для возврата углубленной частичной зоны 68 в ее начальное положение, как показано на фиг.10. Таким образом, выпуклая поверхность 16а выпученного участка 16 будет гладкой и непрерывной на протяжении всей ее площади, включая частичную зону 68, определяющую зону 22. Выполнение углубления частичной зоны 68, сопровождаемое возвратом такого углубления в его начальное положение, приводит к наличию измененной структуры зерен металла зоны 22, что схематически показано на фиг.13.

Установлено, что посредством формирования углубления 68 в заготовке 15 диска в течение предварительного выпучивания диска, при котором происходит пластическая деформация металла в одном направлении, после чего пластическая деформация металла происходит в противоположном направлении в течение окончательного выпучивания заготовки 15 диска с возвращением металла в его первоначальное положение, так что противоположные вогнутая и выпуклая поверхности зоны 68b соответствуют кривизне противоположных вогнутой и выпуклой сторон выпученного участка 16, при предварительно заданном и выбранном давлении реверсирование выпученного участка начинается в зоне 68b. Такое начало реверсирования в стратегическом месте зоны 68b может быть приписано состоянию удвоенного предварительного напряжения зоны 68b, а не следствию геометрии выпученного участка 16. Поскольку структура зерен металла в зоне 68b изменена в результате отклонения этой зоны в одном направлении и последующего отклонения этой же самой зоны в противоположном направлении, получаемые изменения структуры зерен металла приводят к тому, что зона 68а начинает реверсирование до остальной части площади поверхности выпученного участка 16. Более надежное реверсирование и полное открывание выпученного участка 16 вдоль линии ослабляющей канавки 24 получают посредством напряжения металла в двух направлениях в зоне 68а.

Опорное кольцо 14 крепят к фланцу 18 выпученного разрывного диска 12 посредством использования соответствующих средств крепления, с выступами 34, лежащими под линией 24 и удерживающими выпученный участок 16. Язычок 36 фактически выровнен с шарнирной зоной 42 выпученного участка 16 и с хвостовиком 17 разрывного диска 12.

Разрывной дисковый узел 10 предназначен для установки между фланцевыми соединениями такого типа, которые представлены на фиг.6-9 патента США № 6318576, при этом выпуклая поверхность 16а разрывного диска 12 обращена к рабочей стороне оборудования, которое должно быть защищено. Плечо 44 на кольце 30 обеспечивает для монтажника дискового узла 10 информацию о том, как надлежащим образом ориентировать узел между фланцевыми соединениями в течение установки для гарантии того, что выпуклая поверхность 16а разрывного диска 12 будет обращена к рабочей стороне оборудования. Плечо 44 также представляет собой продолжающийся визуальный индикатор того, что установленный диск находится в правильной ориентации.

В том случае, если в рабочем резервуаре или в трубопроводе, защищенном разрывным дисковым узлом 10, возникает состояние избыточного давления, которое достаточно для обеспечения реверсирования выпученного участка 16, выпученный участок 16 открывается вдоль линии ослабляющей канавки 24, будучи удерживаемым при этом шарнирной частью 42. Реверсивный разрыв начинается у части 68, определяющей зону 22, вследствие более напряженной структуры с измененными зернами частичной зоны 68. Вследствие наличия зоны 22 с повышенным напряжением в выпученном участке 16 избыточное давление, оказываемое на выпуклую сторону 16а выпученного участка 16, как можно предположить, инициирует реверсирование выпученного участка 16 и в конечном счете открывание выпученного участка 16 по длине линии ослабляющей канавки 24.

Неожиданно установлено, что посредством отклонения части того, что станет выпученным участком 16 диска, который подробно описан выше, и последующего возврата этой части в ее первоначальное положение для обеспечения гладкой, непрерывной выпуклой поверхности, реверсирование диска представляет собой функцию нарушения непрерывности структуры зерен в частичной зоне 68. Это противоположно простому созданию углубления в диске, как показано и описано в патенте США № 6494074, согласно которому разрыв начинается в результате измененной геометрии нагружения и последующего распределения напряжений модифицированной выпуклой поверхности.

ПРИМЕР 1

Взятый в качестве примера диск 12, подготовленный предпочтительным способом согласно этому изобретению и представленный на фиг.10, предпочтительно изготавливают из нержавеющей стали 316 в 2 мила, при этом его общий диаметр составляет 2,5 дюйма. Предварительное выпучивание диска 12, как схематически показано на фиг.6, выполняют под манометрическим давлением, примерно составляющим 50 фунтов на квадратный дюйм, для формирования углубления 68 в заготовке 44, как показано на фиг.6. Окончательное выпучивание диска, как схематически показано на фиг.9 и 10, осуществляют под манометрическим давлением, примерно составляющим 200 фунтов на квадратный дюйм, создавая при этом выпученный диск, в котором высота купола составляет примерно 0,34 дюйма. Затем готовый выпученный диск подвергают тепловой обработке при температуре примерно 600°F за 10 минут для дополнительного ослабления каких-либо остаточных напряжений в диске. Наружная граница 91 (фиг.12) частичной металлической зоны 68 выпученного участка диска, которую подвергают большим напряжениям, чем остальной металл выпученного участка 16, имеет номинальную площадь, примерно составляющую 0,4 квадратных дюйма. Частичная зона 68 в диске, взятом в качестве примера, отстоит от центральной оси выпученного участка 16 примерно на 0,3 дюйма. Для этого диска номинальное манометрическое давление разрыва составляет примерно 8 фунтов на квадратный дюйм.

Неожиданно установлено, что посредством изменения давления, прилагаемого к заготовке 15 диска в оправке 46, для выполнения предварительного выпучивания диска о штырь 60, реверсивное давление готового выпученного диска, когда зону 68 выпученного участка 16 углубляют в одном направлении и затем выглаживают в противоположном направлении, то есть давление, при котором диск реверсирует, подобным же образом может быть изменено. Посредством увеличения давления предварительного выпучивания для увеличения глубины начального углубления в выпученном участке диска, сопровождаемого выглаживанием этого углубления в течение окончательного выпучивания диска, как установлено, разрывной диск будет реверсировать при более низком давлении. Соответственно, диапазон давлений, при которых диск будет реверсировать, шире, чем для диска, имеющего углубление одного направления, не подвергнутое последующему выглаживанию, вследствие двунаправленного, двухступенчатого деформационного упрочнения металла по сравнению с однонаправленным отклонением материала. Эффект двойного выполняемого в противоположных направлениях деформационного упрочнения металла в одном месте, как установлено, состоит в обеспечении значительно более широкого диапазона предварительно заданных давлений реверсирования, чем в том случае, когда в металле создают углубление одного направления. Этот увеличенный диапазон прогнозируемых давлений реверсирования, как можно полагать, в значительной мере может быть приписан влиянию добавочных напряжений противоположного направления, упрочняющих металл, и сопутствующему значительному изменению структуры зерен. В случае наличия в металле постоянного углубления одного направления реверсирование диска, как можно полагать, главным образом зависит от геометрии вектора силы. Таким образом, посредством предварительного выпучивания диска под разными давлениями для получения разных глубин начальных углублений в выпученном участке заготовки диска, сопровождаемого окончательным выпучиванием диска в такой степени, для сглаживания углубления, давления реверсирования для получаемых дисков могут быть установлены эмпирически, и результаты могут быть записаны для последующего копирования. Такой эмпирический анализ представляет собой функцию типа материала, используемого для изготовления разрывного диска, толщины материала и диаметра диска.

Предпочтительный способ изготовления разрывного диска

В случае предпочтительного способа формирования линии ослабляющей канавки в диске реверсивного действия предпочтительно, чтобы линия ослабления была расположена в выпученном участке диска. При этом материал в донной части канавки в процессе выполнения функциональной операции эксплуатируемого диска находится в состоянии сжатия, а не в состоянии растяжения, когда линия ослабления расположена во фланце диска снаружи от выпученного участка. Особенно важный установленный факт состоит в том, что разрывные диски реверсивного действия при эксплуатации подвержены повторяющемуся давлению с частыми значительными изменениями.

Как показано на фиг.14 и 15, слой 100 в слое стойкого лакового материала наносят, по меньшей мере, на вогнутый выпученный участок 16 разрывного диска 12. Примером лака может служить лак Microshield или Microstop, который может быть получен в отделении Tolber компании Pyramid Рlastic, Inc., Hope, Арканзас. Лак может быть распылен, по меньшей мере, на вогнутую поверхность выпученного участка разрывного диска 12, хотя наиболее эффективный процесс предполагает погружение разрывного диска 12 в ванну 102 с лаком, находящимся внутри резервуара 104.

После удаления диска 12 из ванны 102 с лаком, сопровождаемого сушкой покрытого диска, покрытый диск устанавливают в лазер 105, чтобы посредством лазерного воздействия создать линию в лаке, которая отображает и копирует линию ослабляющей канавки, которая должна быть сформирована в вогнутой поверхности выпученного участка диска 12. Приемлемым для этого лазером может быть лазер Model Speedy II отделения Trotec компании Trodat Corporation, головной офис которой находится в Wells, Австрия. Speede II представляет собой импульсный лазер на 65 ватт с СО2. Лазер программируют таким образом, чтобы направлять лазерный луч 107 на лаковое покрытие 100 на вогнутой стороне 16с выпученного участка 16 разрывного диска 12 и отслеживать линию 106, соответствующую конфигурации желаемой линии ослабляющей канавки в готовом разрывном диске. Управление выходной мощностью лазера осуществляют таким образом, чтобы она составляла примерно от 4,5 до 13 ватт при скорости головки лазера примерно 1,4 дюйма в секунду. Задаваемые мощности зависят от конкретного используемого лака и от толщины металла, подвергаемого воздействию лазера. Поглощение тепла является основной причиной изменения выходной мощности лазера. Скорость сканирования лазера также является переменной величиной, что должно быть учтено при установке мощности лазера. Чем больше скорость лазерной головки, тем больше требуемая энергия для лазера. Чем меньше скорость лазерной головки, тем меньше требуемая задаваемая энергия. Предпочтительный способ сохранения постоянной подачи энергии заключается в использовании величины соотношения скорости лазерной головки и уровней выходной мощности лазера. Эта величина должна находиться в диапазоне примерно от 3,2 до 9,28. Предпочтительно, чтобы подвергаемая лазерному воздействию эродируемая зона лака, которая определяет ширину линии ослабляющей канавки, была удержана в диапазоне примерно от 0,002 дюйма до 0,10 дюйма, желательно в диапазоне примерно от 0,010 дюйма до 0,080 дюйма, а предпочтительно примерно от 0,006 дюйма до 0,008 дюйма.

Соотношение скорости лазерной головки и уровней выходной мощности лазера также должно быть сохранено при таком значении, которое гарантировало бы, что лазерный луч будет приводить к нарушению и/или к удалению лака, с которым лазер входит в контакт, но без окисления при этом нижележащего металла. В этом отношении установлено, что, когда лазер приводят в действие надлежащим образом, лаковый материал будет удален лучом, оставляя при этом весьма тонкий остаток лака, который лежит на верхней поверхности металлической основы и защищает ее. Предпочтительно, чтобы посредством лазера был удален не весь лак, а, по меньшей мере, примерно 90% для гарантии того, что металл не будет окислен и не будет удален лазером. Цель лазерной операции состоит в том, чтобы, по меньшей мере, ослабить и нарушить и/или удалить лак вдоль линии, подвергаемой обработке лазером, для возможности последующего электрополирования нижележащего металла, избегая при этом нарушения целостности металла разрывного диска. На фиг.18 представлено увеличенное изображение в поперечном сечении линии 106, выполненной посредством лазерной обработки и образованной в слое 100 лака на заготовке 15 разрывного диска.

Взятый в качестве примера диск, подвергнутый лазерной обработке, представлен на фиг.17, при этом можно видеть, что линия 106, выполненная посредством лазерной обработки, фактически имеет С-образную конфигурацию и направленные наружу криволинейные окончания 26 и 28, которые отстоят друг от друга на расстоянии, равном предварительно выбранной ширине шарнира выпученного участка 16 диска.

Вогнутую сторону диска, обработанного посредством лазера, как показано на фиг.22, затем подвергают операции электрополирования, чтобы путем эродирования создать глянцевую, зеркальную линию ослабляющей канавки в выпученной части металлической мембраны вблизи от переходной зоны между выпученным участком 16 и фланцем 18, при этом она согласуется с конфигурацией линии 106, образованной посредством лазерной обработки. Оборудование для электрополирования предпочтительно состоит из резервуара для электрополирования, контейнера для промывочной воды и сушилки. Резервуар для электрополирования содержит кислотный раствор, состоящий из смеси ортофосфорной кислоты и серной кислоты. Соответствующий патентованный продаваемый состав может быть получен от Molectrics, Inc., Кливленд, Огайо, под названием POWER KLEEN 500.

Подвергнутый обработке лазером диск 12, который показан на фиг.22, погружают в кислотный раствор 108, находящийся в резервуаре 110, и его выдерживают при температуре примерно 130°F. Температура кислотной ванны является функцией концентрации и образующих кислотного раствора. Катоды 112 погружают в кислотный раствор 108, а диск 12, служащий в качестве анода 114, соединяют с источником переменной энергии.

Кислотный раствор в электрополировальном устройстве в сочетании с электрическим током, подводимым к раствору, эффективно удаляет металл с вогнутой стороны выпученного участка разрывного диска вдоль линии, образуемой зоной лакового покрытия на диске, подвергнутой воздействию лазера. Устройство для электрополирования обладает уникальной способностью разрушать и удалять металл, оставляя полированную, зеркальную поверхность. Операция электрополирования приводит к формированию, в общем, W-образной канавки 116 в металле, при этом поверхности 118 канавки определяют отстоящие друг от друга противоположные части 120 и 122 в виде канала, отделенные центральной приподнятой частью 124 в виде гребня. Части 120 и 122 в виде канала имеют большую глубину, чем часть 124 в виде гребня. Предпочтительно, чтобы максимальная глубина линии ослабляющей канавки 116 составляла, по меньшей мере, 70%±25% толщины поперечного сечения материала диска. Желательно, чтобы глубина канавки 116 составляла, по меньшей мере, примерно 70%±10% толщины поперечного сечения диска, а предпочтительно, по меньшей мере, примерно 70%±5% толщины материала диска. В предпочтительном варианте осуществления изобретения каждая из частей 120 и 122 в виде канала канавки 116 приблизительно составляет 25% общей ширины канавки.

После электрополирования диска для формирования электрополированной канавки 116 лак удаляют посредством растворителя. Предпочтительный процесс удаления лака состоит в погружении электрополированного диска в разбавитель лака или в иной подходящий растворитель, например в N-метил-2-пирролидон, основной ингредиент состава «Microstrip С», который может быть получен в отделении Tolber компании Pyramid Plastics, Inc. После удаления лака с поверхности электрополированного диска 12 детали промывают горячей водой в промывочном резервуаре электрополировального оборудования и затем сушат в сушильном компоненте оборудования.

Особенно важным преимуществом использования лазера для формирования образуемой линии в лаковом покрытии на диске, соответствующей желаемой линии ослабляющей канавки в поверхности диска, является возможность программирования лазера для его следования по пути с какой-либо задаваемой, изменяющейся конфигурацией. Например, во взятом в качестве предпочтительного примера диске согласно фиг.17, 20, 22 и 24 электрополированная канавка 116, образующая линию ослабления 24, имеет повернутые наружу полукруглые окончания 26 и 28 на противоположных сторонах шарнирной части 42. В случае повернутых наружу криволинейных окончаний 26 и 28, которые показаны на фиг.24, при реверсировании центральной части выпученного участка 16 разрывного диска 12 силы, прилагаемые к линии ослабления, приводят к разрыву одной или обеих частей 120 и 122 в виде канала канавки 116, что вызывает направление этих сил у изогнутых окончаний 26 и 28 наружу к основной части 30 нижележащего опорного кольца 14 узла 10, обеспечивая таким образом дополнительную стойкость к разрыву шарнирной части 42 диска, поскольку в ином случае это могло бы привести к разделению центральной открытой части выпученного участка 16 диска 12.

Альтернативные конфигурации линии ослабления представлены на фиг.25-28 и 30. В варианте осуществления разрывного диска 12а, показанном на фиг.25, окончания 26а и 28а линии ослабляющей канавки 24а повернуты внутрь друг к другу, а не наружу, как в варианте осуществления изобретения согласно фиг.24. Окончания 26а и 28а расположены фактически в тех же самых местах, что и окончания 26 и 28.

В варианте осуществления разрывного диска 12b согласно фиг.26 окончания 26b и 28b линии ослабляющей канавки 24b также повернуты наружу, как показано, при этом радиус канавки 24b изменяется. Если желательно, то линии ослабляющей канавки 24b может быть придана такая конфигурация, чтобы обеспечить повернутые наружу пиковые части 30b, направленные противоположно шарнирной части 42 диска 12. Пиковая часть 30b линии ослабляющей канавки 24b облегчает открывание центральной части выпученного участка 16 при реверсировании диска 12. Отделение центральной части от фланца 18 диска начинается у пиковой части 30b вследствие концентрации сил изгиба у вершины пиковой части 30b. Радиус линии ослабляющей канавки 24с в варианте осуществления диска 12с, показанном на фиг.27, изменяется, однако в этом примере пиковая часть 30с, противоположная шарнирной части 42 диска 12, повернута внутрь к центру выпученного участка 16.

В варианте осуществления диска 12d, показанном на фиг.28, окончания 26d и 28d линии ослабляющей канавки 24d выполнены в форме окружностей, отстоящих друг от друга и расположенных на противоположных сторонах шарнирной части 42 диска 12. Выполнение круглых окончаний 26d и 28d у противоположных концов линии ослабляющей канавки 24d служит для направления и рассеивания сил разрыва, воздействующих на линию ослабляющей канавки 24d. Круглые окончания 26d и 28d направляют и рассеивают силы изгиба у противоположных концов линии ослабления, тем самым способствуя стойкости к разрыву шарнирной части 42 центральной части выпученного участка 16 диска 12. Такое рассеивание сил разрыва у окончаний 26d и 28d линии ослабляющей канавки 24d препятствует разделению центральной части выпученного участка 16 в процессе ее открывания.

Диск 12е, показанный на фиг.29, имеет ту же самую конструкцию, что и диск 12, показанный на фиг.24, но в этом случае на поверхности диска посредством электрополирования в то же самое время, в которое в электрополировальном оборудовании формируют канавку 116, может быть образовано отличительное изображение, например логотип 130 изготовителя или потребителя. Вместо логотипа или чего-то подобного полученное электрополированием изображение, формируемое на выпученном участке 16 диска 12, может представлять собой неповторяемый идентификационный номер или наименование модели.

В альтернативном варианте осуществления изобретения согласно фиг.30 диск 12f имеет круглые полости 26f и 28f у противоположных окончаний линии ослабляющей канавки 24f, выполненной в разрывном диске 12f. Из вида в поперечном сечении согласно фиг.31 очевидно, что отдельные полости 26f и 28f имеют центральную приподнятую зону 30f. Полости 26f и 28f также служат для направления и рассеивания сил разрыва, воздействующих на линию ослабляющей канавки 24f, тем самым способствуя стойкости к разрыву шарнирной части 42f центральной части выпученного участка 16f диска 12f, так, чтобы разрыв не приводил к разделению центральной части выпученного участка 16 при его открывании.

Использование лазера для формирования линии, представляющей собой ослабление, позволяет изготовителю диска 12 создавать любое из бесконечного разнообразия электрополированных изображений в лаковом покрытии диска 12, которое затем будет передано поверхности диска в процессе электрополирования линии ослабляющей канавки.

Графики на фиг.35 представляют собой результаты испытаний, которые показывают, что создание электрополированной линии ослабляющей канавки 116 в выпученном участке 16 диска 12 не приводит к изменению давления или к влиянию на давление, требуемое для реверсирования центральной части выпученного участка 16 диска 12. Это важно по ряду причин.

Не имеющий насечку разрывной диск реверсивного действия, выполненный из конкретного материала с предварительно определенными толщиной и диаметром, имеющий центральную часть, выпученную до предварительно заданной высоты, будет реверсировать при определенном давлении, но реверсированная часть диска не откроется, если она не будет обеспечена линией ослабления, определяющей ту зону диска, которая открывается. Однако, когда в диске выполнена насечка, которая находится в выпученном участке или во фланцевой зоне, диск реверсирует и открывается при ином давлении, чем диск без насечки, вследствие деформационного упрочнения зоны с насечкой, выполненной посредством штампа, и создания сил, вызывающих напряжения, в диске вблизи от линии насечки, в то время как шарнирная зона не будет подвергнута воздействию напряжений подобным образом. Вследствие выполнения на диске насечки давление, требуемое для обеспечения реверсирования выпученного участка диска, если сравнивать с диском без насечки, будет непредсказуемым, исходя, помимо прочего, из таких факторов, как степень упрочнения штампом, глубина линии насечки, состояние штампа в результате постоянного использования, изменяемые условия настройки для выполнения насечки штампом, включая давление, оказываемое штампом в течение насечки, наклон штампа в течение насечки, приводящий к неодинаковой глубине по его длине, характерные различия металлургии листового материала на его протяжении и разнообразие металлов, необходимое для изготовления дисков, которые отвечают конкретно указанным условиям и требованиям потребителей.

Пример 2

На графике согласно фиг.35 представлены результаты испытаний под давлением, проведенных на восьми дисках из нержавеющей стали диаметром два дюйма, толщина которых составляла 0,002 дюйма, при этом результаты испытаний приведены в виде зависимости между давлением разрыва/реверсирования по оси Y и процентной величиной давления предварительного выпучивания по оси Х. На четырех дисках была выполнена электрополированная канавка, в то время как другие четыре диска не имели электрополированной канавки, и поэтому их поверхность была гладкой. Все диски были изготовлены посредством использования конечного манометрического давления выпучивания порядка 200 фунтов на квадратный дюйм, как указано в Примере 1. Процентные величины давления предварительного выпучивания по оси Х на графике согласно фиг.35 выражены как доля конечного манометрического давления выпучивания, составляющего 200 фунтов на квадратный дюйм.

Эти испытания с действием давления продемонстрировали, что образцы без электрополированной канавки, когда предварительное выпучивание происходило под давлением, находящимся в диапазоне от 10% до 20%, реверсировали в диапазоне манометрического давления от 10 до 50 фунтов на квадратный дюйм в зависимости от давления предварительного выпучивания. Неожиданно установлено, что образцы, имеющие электрополированную канавку, реверсировали и разрывались фактически при тех же самых давлениях, что и диски без электрополированной канавки, причем в каждом случае в зависимости от степени предварительного выпучивания.

Из графика понятно, что изменение процентной величины давления предварительного выпучивания и степени предварительного выпучивания приводит к изменению давления разрыва/реверсирования диска, и он подтверждает то, что диапазон давлений разрыва/реверсирования может быть получен посредством простого изменения процентной величины давления предварительного выпучивания по сравнению с давлением окончательного выпучивания.

Представленный способ изготовления разрывных дисков реверсивного действия с использованием лазера для образования линии ослабляющей канавки в лаковом покрытии поверхности диска, после чего следует формирование электрополированной линии ослабляющей канавки, как установлено, позволяет устранить многие проблемы, не решенные до настоящего времени, свойственные попыткам получения посредством травления линии ослабления в стойких к коррозии материалах, таких как нержавеющая сталь и что-либо подобное. Для получения канавки требуемой глубины в материалах, стойких к коррозии, не только необходимо чрезмерное время, но, кроме того, полученная путем травления поверхность имеет шероховатость и поэтому в большей степени восприимчива к коррозионному разрушению в том самом месте, где разрывной диск наиболее ослаблен. Далее, трудно управлять процессом изготовления в производственных условиях, в частности тогда, когда травильный раствор и условия травления постоянно подвергаются изменениям и для каждого конкретного металла, подвергаемого процессу травления, должен быть использован иной кислотный агент.

Описанные выше предпочтительные формы изобретения использованы только в иллюстративных целях, и их не следует рассматривать как ограничивающие толкование настоящего изобретения. Квалифицированными специалистами в этой области без отклонения от существа настоящего изобретения легко могут быть созданы очевидные модификации вариантов осуществления конструкции, представленных выше в качестве примера.

Изобретение относится к арматуростроению и предназначено для использования в предохранительных устройствах для защиты систем высокого давления. Устройство для сброса давления содержит разрывной диск реверсивного действия, имеющий образуемую лазером электрополированную линию ослабляющей канавки. Имеются конструктивные варианты такого устройства и способ изготовления относительно тонкого металлического устройства для сброса давления. Этот способ содержит способ формирования электрополированной линии ослабляющей канавки в разрывном диске реверсивного действия, который гарантирует полное открывание диска при реверсировании. Заготовку разрывного диска подвергают предварительному выпучиванию, окончательному выпучиванию и затем обеспечивают слоем резистного материала. Для удаления, по меньшей мере, части слоя резистного материала, соответствующей желаемой линии ослабляющей канавки в вогнутой наружной поверхности выпученного разрывного диска, используют лазер. После этого диск подвергают операции электрополирования для удаления металла с подвергнутой лазерной обработке зоны разрывного диска, формируя при этом отполированную до глянца линию ослабляющей канавки желаемой конфигурации и заданной глубины, которая связана с толщиной материала. Электрополированная линия ослабления образована посредством отстоящих друг от друга противоположных частей в виде канала, отделенных посредством центральной части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Давлением разрыва/реверсирования диска, имеющего электрополированную линию ослабляющей канавки, можно избирательно управлять посредством изменения воздействующего на диск давления предварительного выпучивания. Изобретение направлено на повышение надежности и точности срабатывания разрывного диска реверсивного действия. 5 н. и 35 з.п. ф-лы, 35 ил.

1. Устройство для сброса давления, содержащее:

относительно тонкий металлический элемент, имеющий противоположные наружные поверхности;

одну из наружных поверхностей элемента обеспечивают удлиненной линией ослабления, образуемой посредством канавки в этой наружной поверхности;

удлиненной линии ослабляющей канавки придают такую конфигурацию, чтобы она представляла собой контур зоны элемента, предназначенной для сброса избыточного давления;

линию ослабляющей канавки образуют посредством отстоящих друг от друга, противоположных частей в виде канала, отделенных посредством центральной приподнятой части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня.

2. Устройство для сброса давления по п.1, в котором линия ослабляющей канавки имеет электрополированную поверхность.

3. Устройство для сброса давления по п.1, в котором линия ослабляющей канавки фактически имеет W-образную форму поперечного сечения.

4. Устройство для сброса давления по п.3, в котором часть в виде гребня, в общем, имеет перевернутую U-образную форму.

5. Устройство для сброса давления по п.1, в котором максимальная глубина линии ослабляющей канавки составляет, по меньшей мере, примерно 70%±25% толщины поперечного сечения элемента.

6. Устройство для сброса давления по п.1, в котором максимальная глубина линии ослабляющей канавки составляет, по меньшей мере, примерно 70%±10% толщины поперечного сечения элемента.

7. Устройство для сброса давления по п.1, в котором максимальная глубина линии ослабляющей канавки составляет, по меньшей мере, примерно 70%±5% толщины поперечного сечения элемента.

8. Устройство для сброса давления по п.2, в котором поверхность канавки линии ослабления представляет собой пассивированную электрополированную поверхность.

9. Устройство для сброса давления по п.1, в котором ширина линии ослабляющей канавки составляет примерно от 0,002 дюйма до 0,1 дюйма.

10. Устройство для сброса давления по п.1, в котором ширина линии ослабляющей канавки составляет примерно от 0,010 дюйма до 0,080 дюйма.

11. Устройство для сброса давления по п.1, в котором глубина частей в виде канала, по существу, одинакова по длине канавки.

12. Устройство для сброса давления по п.1, в котором ширина каждой из частей канавки, выполненных в виде канала, приблизительно составляет 25% общей ширины канавки.

13. Устройство для сброса давления по п.1, в котором металлический элемент имеет выпученную часть, при этом линию ослабляющей канавки создают в выпученной части металлического элемента.

14. Устройство для сброса давления по п.13, в котором выпученная часть металлического элемента имеет выпуклую наружную поверхность и вогнутую наружную поверхность, при этом линию ослабляющей канавки создают в вогнутой наружной поверхности металлического элемента.

15. Устройство для сброса давления по п.14, в котором линию ослабляющей канавки располагают вблизи от периметра выпученной части металлического элемента.

16. Устройство для сброса давления по п.14, в котором линия ослабляющей канавки имеет, в общем, С-образную конфигурацию.

17. Изделие-предшественник для сброса давления, содержащее:

лист металлического материала, имеющий наружную поверхность;