Изобретение относится к конструкции ионизационных датчиков для автоматической сигнализации наличия высотемпературной агрессивной среды, в частности, пламени и может быть применено в турбореактивных двигателях с форсажной камерой для сигнализации розжига форсажной камеры.

Наиболее близким по технической сущности и достигаемому результату является ионизационный датчик сигнализации наличия высотемпературной агрессивной среды, содержащий средство закрепления на корпус объекта контроля, центральный изолированный металлический электрод с контактами для подключения к источнику переменного тока,

/SU Авторское свидетельство №371599 МПК G08b 17/06 Опубл. 1973 г./

Недостатком использования известного датчика для сигнализации наличия пламени (горения или затухания среды) в форсажной камере турбореактивного двигателя с высокой температурой сгорания топлива является, образование оксидной пленки на поверхности датчика вследствии его окисления в окислительной атмосфере форсажной камеры. Достоверность сигнала снижается, повышается вероятность нарушения изоляции и обгорания электрода. Поэтому гарантированная продолжительность работы известного датчика не отвечает возросшим требованиям.

Задачей изобретения является повышение надежности и долговечности работы датчика.

Ожидаемый технический результат - повышение достоверности сигнала и продолжительности гарантированной работы.

Ожидаемый технический результат достигается тем, что известный ионизационный датчик сигнализации наличия высотемпературной агрессивной среды, содержащий средство закрепления на корпус объекта контроля, центральный изолированный металлический электрод с контактами для подключения к источнику переменного тока, по предложению, электрод покрыт оксидной пленкой толщиной, обеспечивающей ток ионизации не менее 200 мкА. Центральный изолированный электрод может быть выполнен из жаропрочного сплава, содержащего хром, никель, титан, алюминий, вольфрам, а оксидная пленка - из жаростойкой смеси оксидов циркония и итрия. Электрод может быть снабжен центральным каналом для подачи хладагента и, по меньшей мере, одним выпускным отверстием, выполненным на конце электрода, соединенным с центральным каналом и ориентированным по направлению перемещения агрессивной среды. Электрод может быть снабжен защитным кожухом охватывающим центральный изолированный электрод и образующим отводящий канал, соединенный с центральным каналом, при этом защитный кожух покрыт оксидной пленкой по наружной поверхности.

В процессе работы датчика на поверхности электрода при воздействии высокой температуры и окислительной атмосферы, образуется окисленный слой. Толщина слоя 0,001…0,030 мм. Омическое сопротивление между поверхностью электрода датчика и поверхностью слоя значительно возрастает. Максимальное значение омического сопротивления измерительного участка цепи достигает 200 МОм. По результатам рентгеноспектрального микроанализа, материал окисленного слоя, это продукты высокотемпературного окисления основного материала из которого изготовлен электрод датчика.

Результаты рентгеноспектрального анализа приведены в Таблице 1. По результатам рентгеноспектрального микроанализа, установлено, что материал окисленного слоя являются диэлектриком, а следовательно, участок электрической цепи для сигнализации наличия пламени от электрода до противоположного контакта, является участком обладающим смешанной (электронной и ионной) проводимостью.

Поэтому в процессе работы датчика в электрической цепи, от начала окисления до образования окисленного слоя определенной критической толщины, датчик работает удовлетворительно. Далее продукты окисления в окисленном слое, вступают во взаимодействие и образуют между собой шпинели и другие комплексные соединения, а диффузионные процессы окисления железа в слое обеспечивают дальнейшую передачу кислорода к электроду датчика. Постоянное изменение толпдины окисленного слоя, в результате частичного оплавления образованных в окисленном слое шпинелей или комплексных соединений, а также его повреждение (растрескивание) в результате аэродинамического воздействия продуктов сгорания на измерительный участок электрода приводит к нестабильности работы цепи и даже к обгоранию электрода.

В предложенном решении предлагается электрод покрыть защитной оксидной пленкой, для того чтобы исключить процессы высокотемпературного окисления электрода, частично предотвратить процессы тепловой коррозии и путем нормирования толщины слоя оксидной пленки обеспечить ток ионизации в участке сети не менее 200 мкА, что позволит сохранить параметры систем автоматики например: летательного аппарата без перенастройки.

В предложенном решении допускается выполнять центральный изолированный электрод в виде стержня из жаропрочного сплава, содержащего. Cr, Ni. Ti, W, Со, Mo, Nb, Al, В, Mn, а также снабжать его центральным каналом для подачи хладагента с, по меньшей мере, одним выпускным отверстием, выполненным на конце электрода, соединенным с центральным каналом и ориентированным по направлению перемещения агрессивной среды. Подача хладагента по оси электрода позволяет охлаждать наконечник электрода, а поскольку хладагент является изолятором, ориентирование отверстия по направлению перемещения агрессивной среды предотвращает возникновение электрического контакта с внутренней поверхностью электрода в обход защитной оксидной пленки.

Датчик может быть снабжен защитным кожухом, охватывающим центральный изолированный электрод. Кожух соединен с электродом и образует отводящий канал, соединенный с центральным каналом. Объем полостей подводящего и отводящего каналов выбирают с учетом теплового расширения подаваемого хладагента. В этом случае оксидной пленкой покрыт защитный кожух по наружной поверхности.

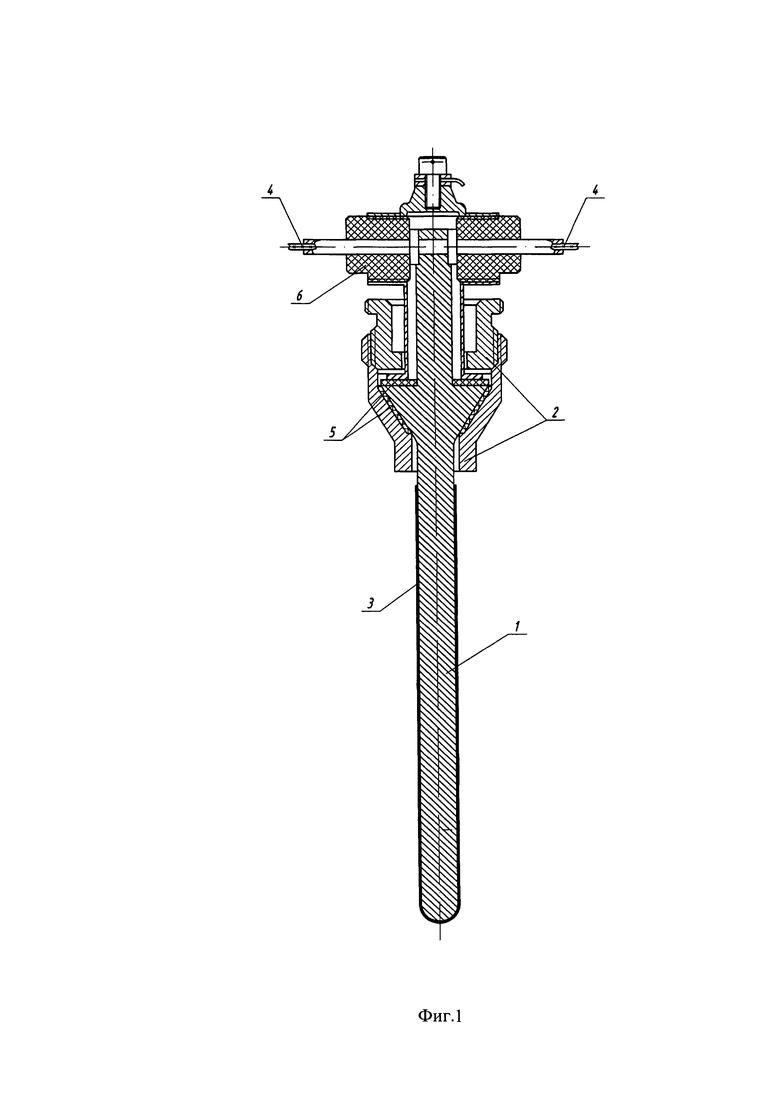

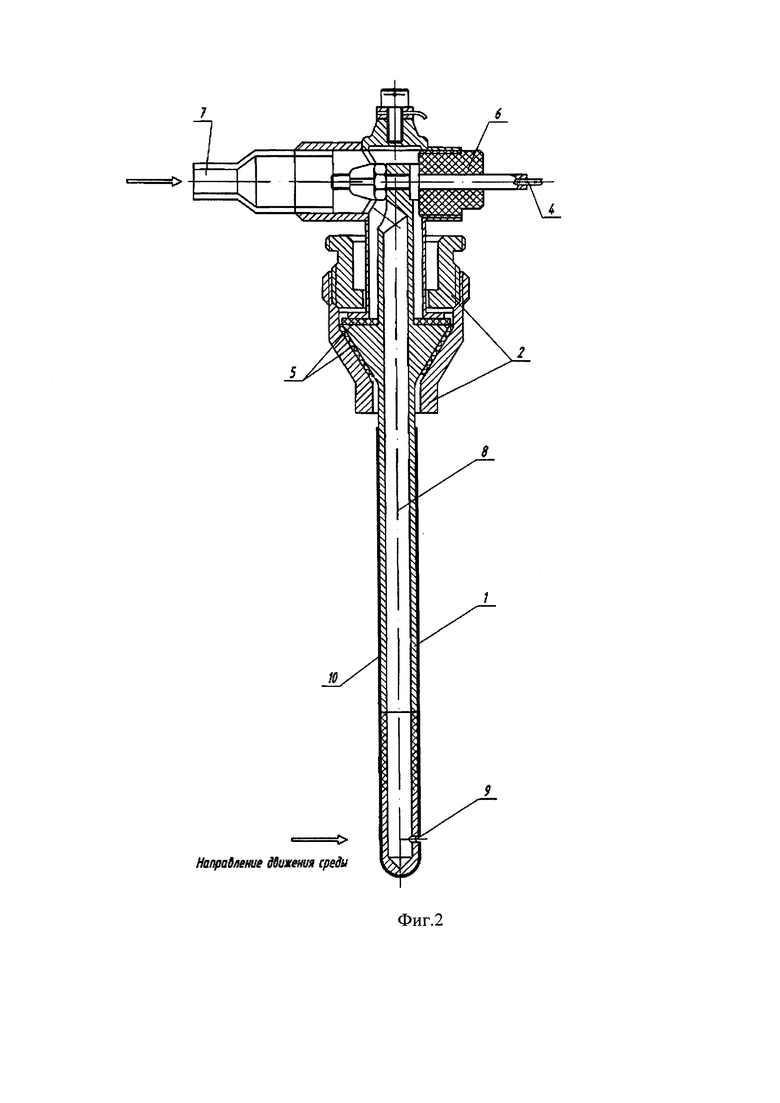

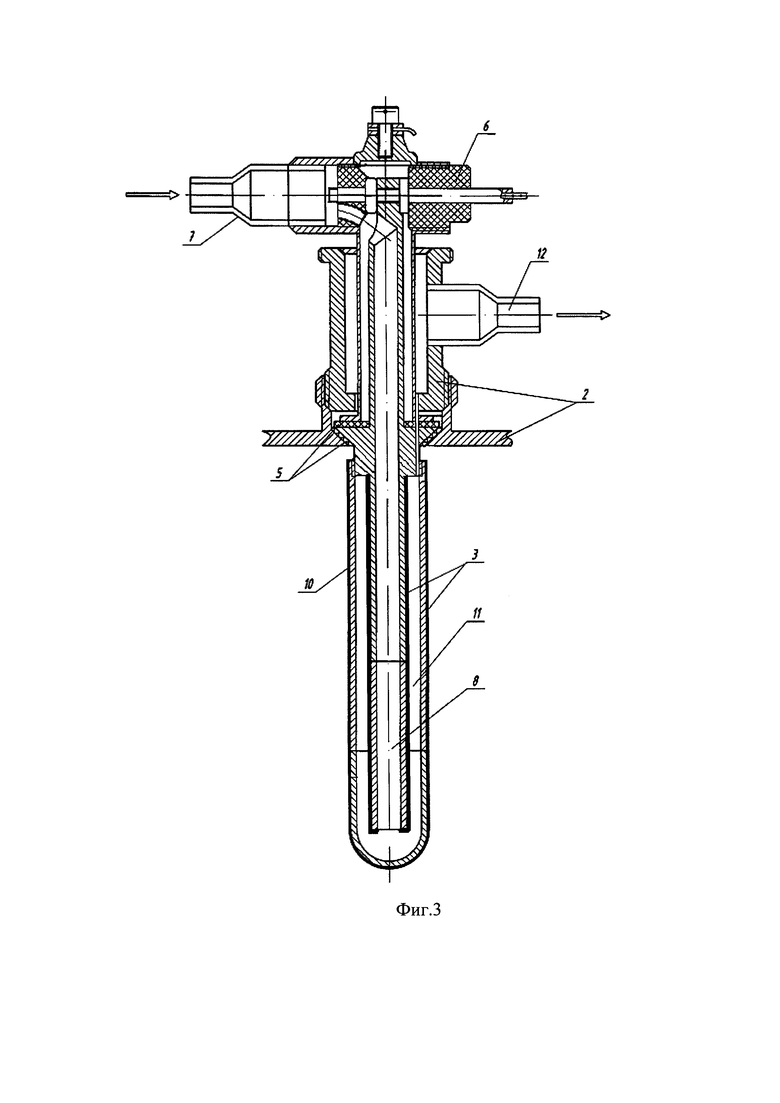

Датчик для ионизационной сигнализации наличия высотемпературной агрессивной среды приведен на чертежах.

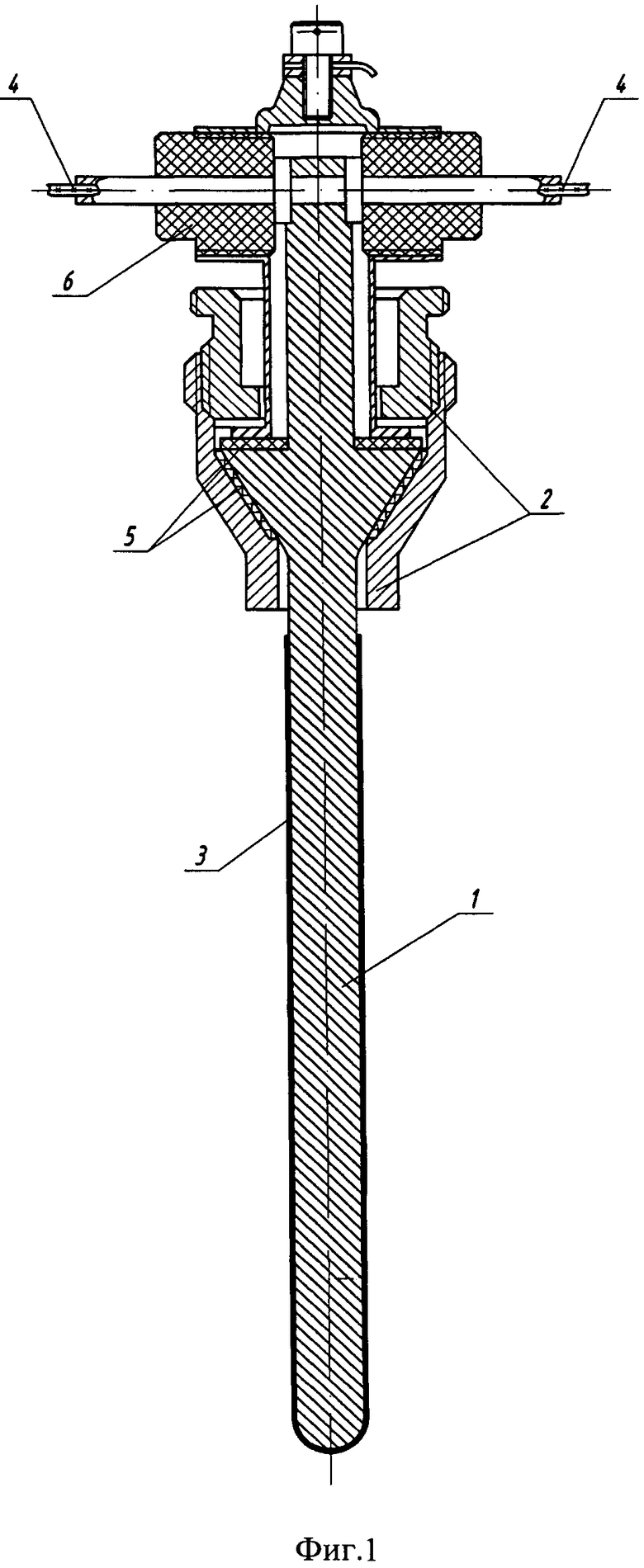

На Фиг. 1 - схема датчика с неохлаждаемым электродом;

На Фиг. 2 - схема датчика с охлаждаемым электродом;

На Фиг. 3 - схема датчика с проточным охлаждением электрода;

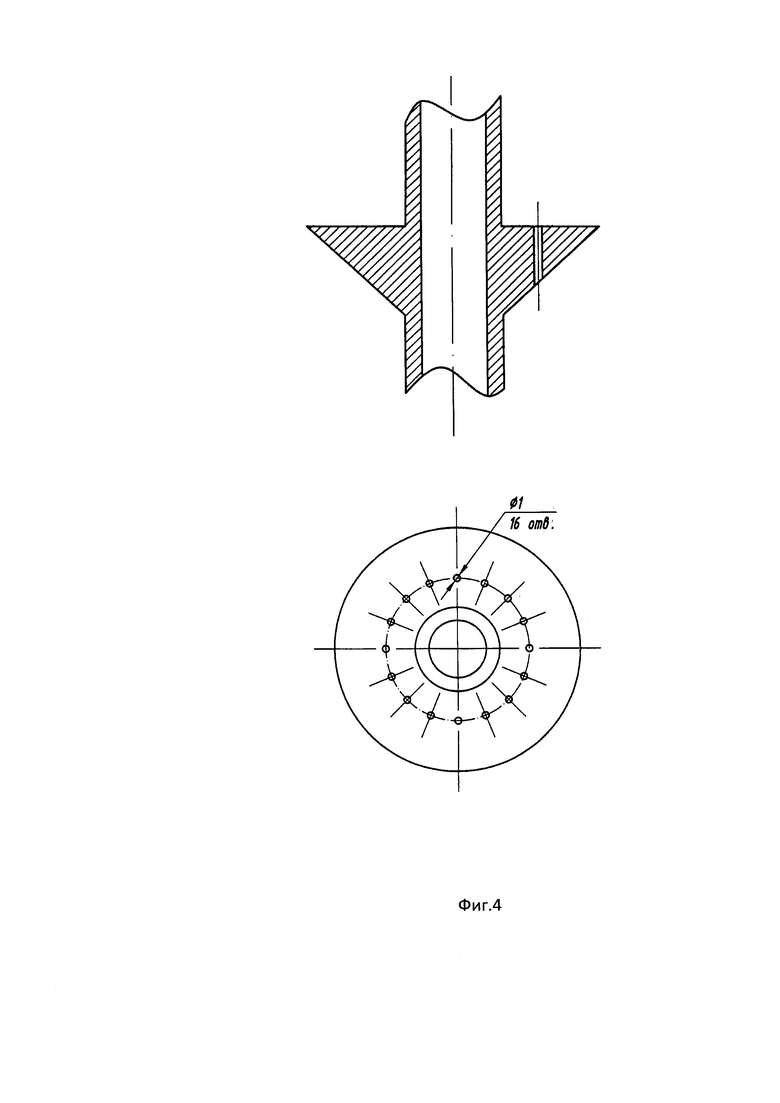

На Фиг. 4 - схема соединения полости отводящего канала со штуцером;

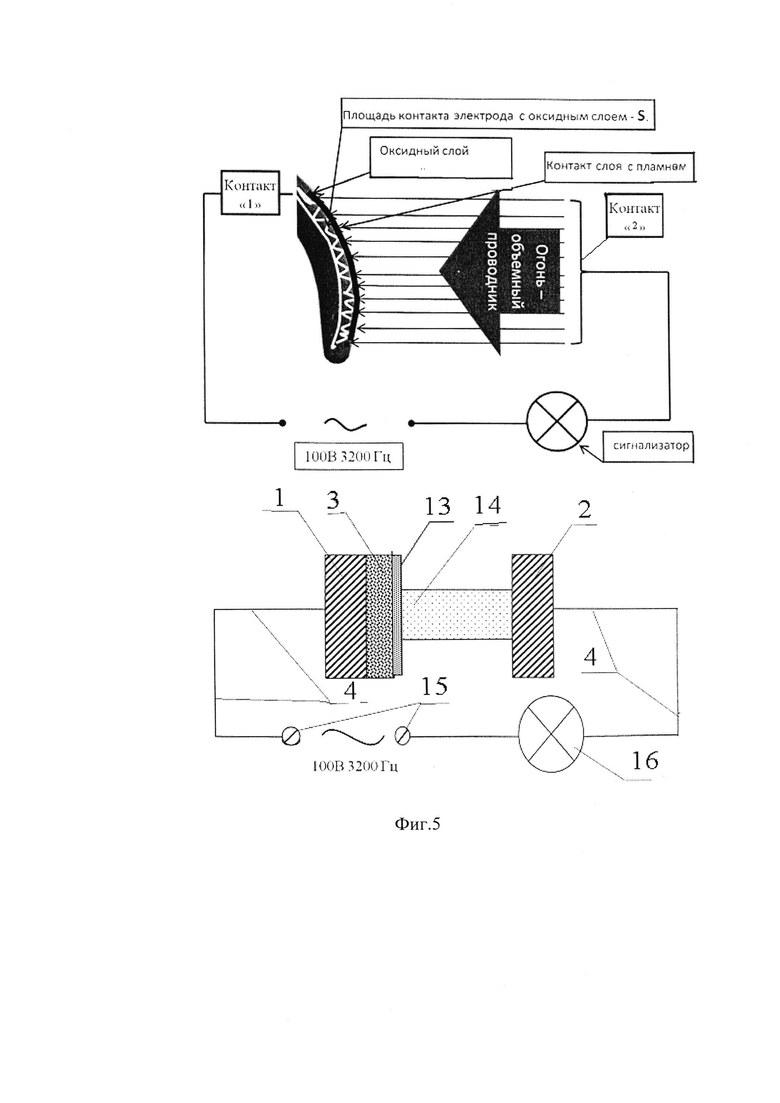

На Фиг. 5 - схема участка электрической цепи;

На Фиг. 6 - график зависимости тока ионизации от толщины оксидного слоя.

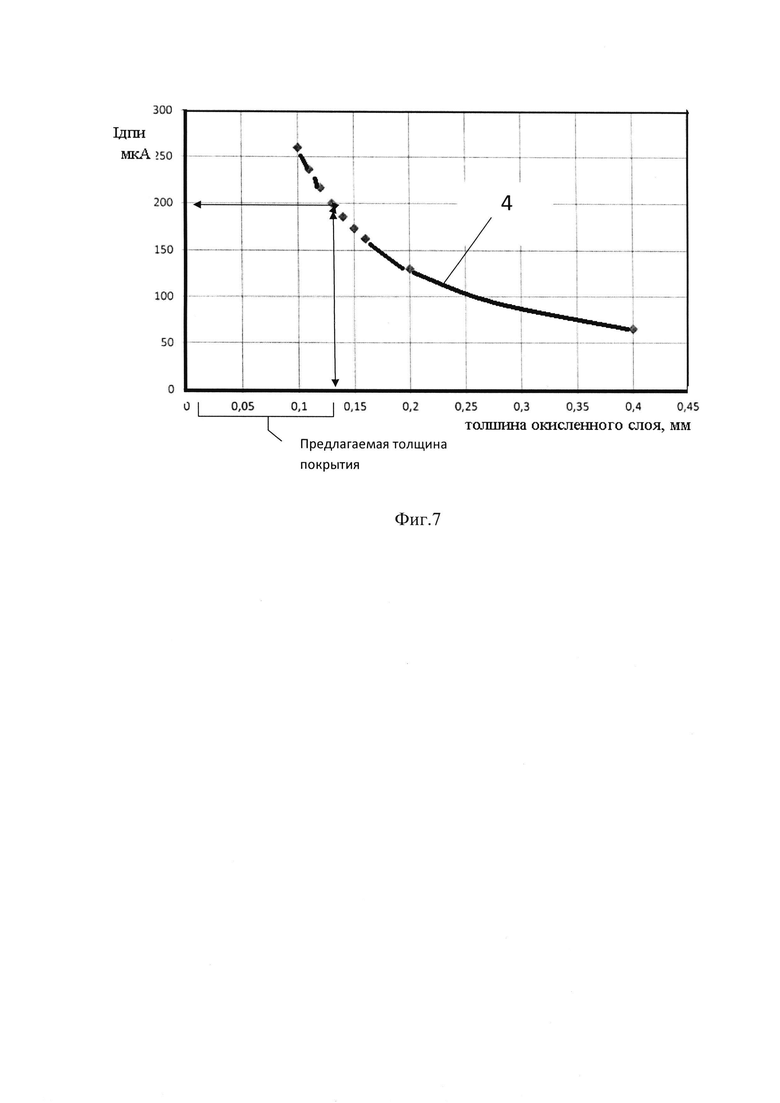

На Фиг. 7 - график зависимости для определения нормированной величины тока ионизации от толщины оксидного слоя.

Датчик содержит электрод 1, средство закрепления 2 на корпусе объекта контроля, оксидную пленку 3, токоподвод 4, соединенный с электродом 1 и электрически изолированный диэлектрическими прокладками 5 и изоляторами 6. При выполнении датчика охлаждаемым, датчик содержит штуцер 7 подвода хладагента и центральный подводящий канал 8, соединенный с ним. На конце электрода выполнено выпускное отверстие 9 соединенное с каналом 8. В другом варианте выполнения охлаждения, датчик дополнительно содержит кожух 10, установленный вокруг центрального изолированного электрода 1 с образованием отводящего канала 11, полость которого соединена со щтуцером отвода хладагента 12.

Датчик работает в составе участка электрической цепи, когда сигнализация наличия пламени осуществляется с учетом экранирования рабочей части электрода диэлектрическим оксидным слоем. Участок электрической цепи содержит (Фиг. 5) электрод 1, средство закрепления 2 на корпусе объекта, оксидную пленку 3, соединенные с помощью токоподводов и проводов 4 с сигнализатором 16 и контактами 15 источника переменного тока.

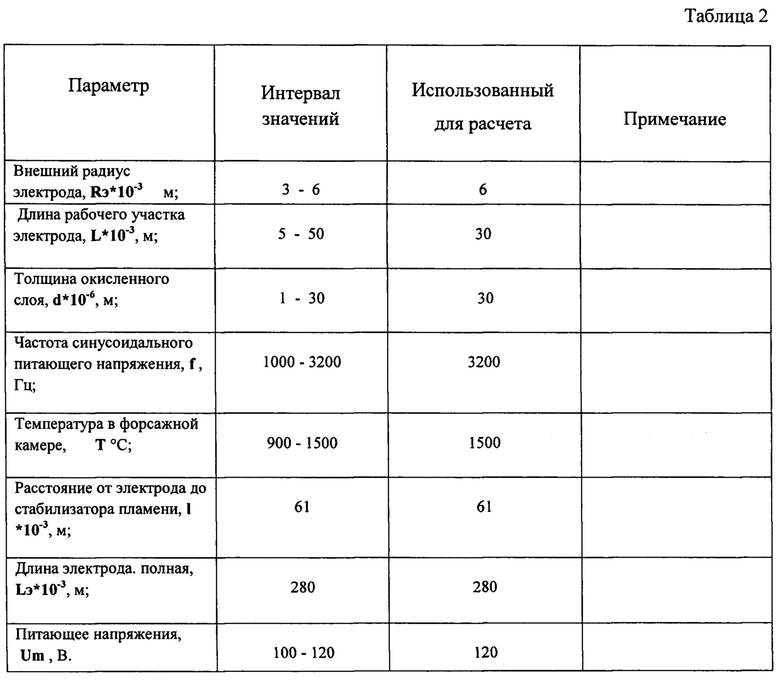

Электрическая цепь представлена как конденсатор с металлическим электродом под слоем оксида - диэлектрика между обкладками (участок 3 с преобладающей ионной проводимостью) и участок пламени 13 и 14 с электронной проводимостью. Слой 13 является ломинарным слоем движущихся продуктов сгорания в камере сгорания (форсажа). Поскольку слои 13 и 14 обладают практически одинаковой с токоподводами и проводами 4 электронной проводимостью, то слой 13 является второй обкладкой конденсатора, которая начинает работать при появлении продуктов сгорания между слоем 3 и контактом 2. Поэтому нестабильность работы цепи зависит от состояния окисленного слоя 3 и тока ионизации на участке сети. Конструктивные параметры, технологические условия работы датчика, а также параметры используемые при определении величины нормированного тока ионизации приведены в Таблице 2.

Предложенную величину нормированного тока ионизации на участке сети равную, не менее 200 мкА, устанавливали по методике.

Последовательно определяли:

Рабочую площадь S соприкосновения электрода с пламенем на режиме малого форсажа (МФ):

где Rэ - внешний радиус электрода, м;

L - длина рабочего участка электрода, м

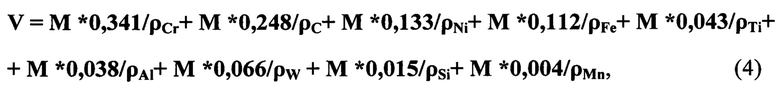

Объем V рассматриваемой смеси оксидов:

где d - толщина окисленного слоя, м.

Массу М оксидов смеси в объеме участка окисленного слоя вычисляли из уравнения:

где k - доля массы i - вида оксида в слое;

ρi - плотность элемента образующего оксид;

М - масса оксидов окисленного слоя.

По результатам рентгеноспектрального анализа (см. Таблица 1) определяли долю массы i - вида оксида в слое. С учетом этих значений уравнение (3) имеет вид:

Используя уравнение для вычисления объемной доли каждого оксида в слое:

и уравнения для определения объема каждого i-го оксида:

при совместном решении уравнений 4, 5, 6 установили М - массу оксидов окисленного слоя.

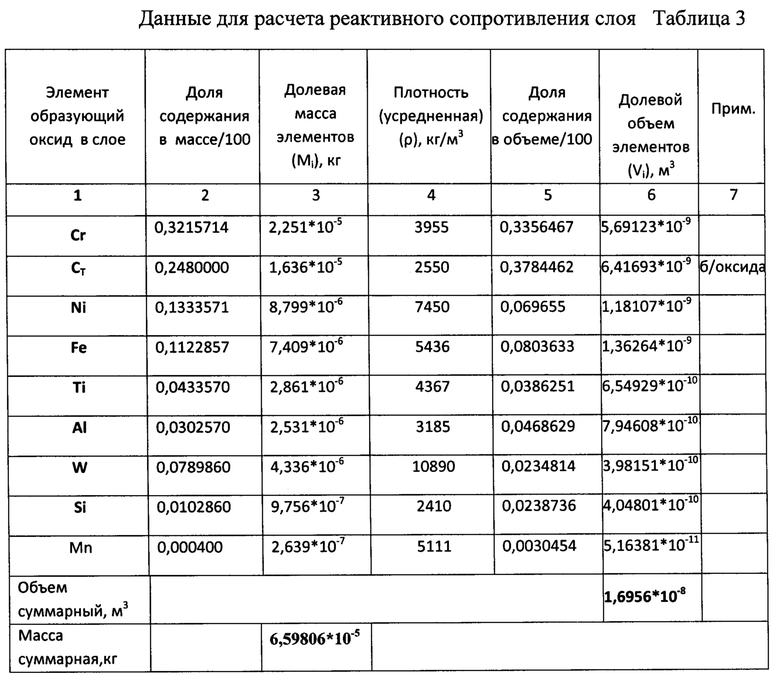

В Таблице 3 представлены расчетные данные и сведения необходимые для расчета реактивного сопротивления слоя.

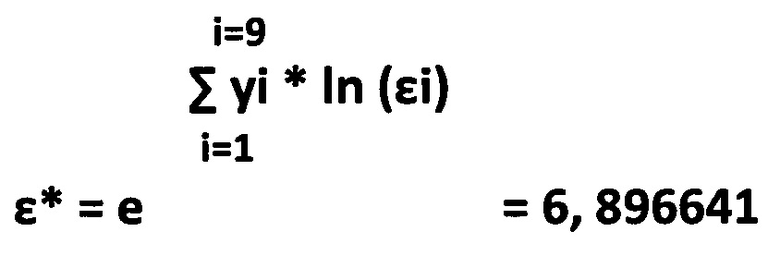

Окисленный слой, является сложным диэлектриком, представляющим собой смесь химически не взаимодействующих друг с другом компонентов с различными диэлектрическими проницаемостями, обобщенную диэлектрическую проницаемость ε* материала слоя в первом приближении определяли на основании уравнения Лихтенеккера:

Таким образом:

где εi - диэлектрическая проницаемость компонентов слоя;

yi - доля объема компонента в слое.

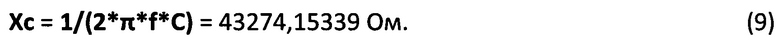

Определяли электрическую емкость С и реактивное сопротивление ХС участка цепи с диэлектрической прослойкой d=0,03 мм

где ε0=8,85*10-12 ф/м - электрическая постоянная - диэлектрическая проницаемость вакуума;

d - максимальная толщина слоя оксида - 0,00003, м

Реактивное сопротивление переменному электрическому току ХС составит:

где f - частота синусоидального питающего напряжения, Гц.

Удельную электрическую проводимость пламени в форсажной камере (ФК) (в предположении, что пламя в форсажной камере (ФК) - полностью ионизированная плазма с температурой ≈1500°C в некотором приближении определяли по формуле Л. Спицера:

где lnΔ=4…11 - кулоновский логарифм, принимали lnΔ=8 σ=111,1 См/м

Удельное электрическое сопротивление пламени, Rпу

Электрическое сопротивление участка пламени сечением S=0,0005652 м2 длиной l=0,061 м (расстояние от электрода до стабилизатора пламени), Rп составляет

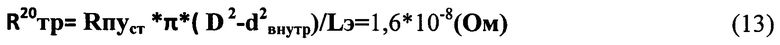

Так как удельное электрическое сопротивление литой стали

Rпуст=1,3*10-7 ом*м (0,13 Ом*мм2/м), электрическое сопротивление трубчатого электрода при D=2Rэ=6 мм и dвнутр=2rвнутр=5 мм при температуре 20°C вычисляется по формуле:

где Lэ - полная длина электрода.

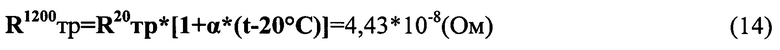

При средней температуре t=1200°C:

Приведенные преобразования показывают, что электрическое сопротивление электрода несоизмеримо меньше реактивного сопротивления слоя и электрического сопротивления пламени и его можно не учитывать в расчете.

В соответствии с законом Ома для участка цепи, содержащего реактивную составляющую:

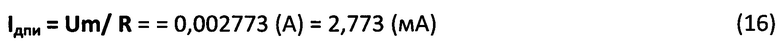

Величина тока в цепи: электрод-корпус форсажной камеры (ФК), при наличии пламени в зоне размещения рабочей части электрода, Iдпи:

где Um=120 В - питающее напряжение.

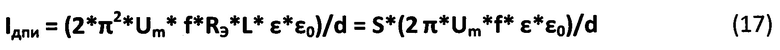

Сводная формула для определения зависимости тока от толщины оксидного слоя контактной площади электрода имеет вид:

Используя данное выражение (17), определили зависимость тока ионизации в оксидном слое от толщины слоя, на всем интервале значений Rэ - внешних радиусов электрода и L - длин рабочего участка электрода. График зависимости приведен на Фиг. 6.

Анализ зависимостей показал, что величина тока ионизации, передаваемого через оксидный слой, зависит от площади рабочего участка электрода и резко снижается с ростом толщины оксидного слоя, при этом на рабочих участках электрода с минимальной (5 мм) длиной участка при толщине оксидного слоя 0,15-0,25 мм наблюдается значимое приближение к порогу срабатывания сигнализации о наличии/отсутствии зажигания при режиме малого форсажа (МФ=45…60 мкА).

Зависимости тока ионизации от толщины оксидного слоя показывают, что в пределах рассматриваемых параметров Rэ - внешних радиусов электрода и L - длин рабочего участка электрода, (см. Таблица 2) все значения находятся в интервале зависимостей 1, (где Rэ=6 мм, L=50 мм) и 4 (где Rэ=3 мм, L=5 мм). Следовательно, для установления нормированного значения тока ионизации и предельной величины диэлектрического слоя достаточно рассмотреть зависимость 4 (Rэ=3 мм, L=5 мм). График зависимости приведен на Фиг. 7. Из графика зависимости следует, что для достижения тока ионизации 200 мкА, обеспечивающего хорошее электрическое соединение датчика толщина диэлектрического окисленного слоя не должна превышать 0, 130 мм (130 мкм).

В рамках предложения в качестве диэлектрической пленки может использоваться любая керамическая пленка препятствующая поступлению кислорода к электроду. Использование жаростойкой пленки для защиты электрода от оксидирования (при напылении на электрод) оксида циркония ZnO2 легированного оксидом итрия Y2O3 толщиной менее 120 мкм, расчетная величина тока на длине L=5 мм от края наконечника составит 261-196 мкА. При увеличении частоты питающего напряжения амплитуда тока ионизации увеличивается.

При разработке датчиков для конкретных условий следует учитывать зависимости диэлектрической проницаемости от температуры. Диэлектрическая проницаемость почти всех твердых оксидных диэлектриков с ростом температуры среды увеличивается, что в нашем случае увеличит ток ионизации и будет способствовать обеспечению хорошего электрического соединения и повышению надежности работы датчика.

Для сохранения конструктивных свойств датчика и снижения вероятности обгорания электрода в предложении предусмотрена возможность охлаждения электрода датчика воздухом, отбираемым например: от компрессора или на выходе из вентилятора авиадвигателя. При этом в случае проточного охлаждения (конструкция датчика Фиг. 3) при механическом повреждении кожуха в процессе работы его можно снять с датчика и продолжить его работу с датчиком до завершения периода эксплуатации двигателя.

Датчик работает следующим образом.

При отсутствии в форсажной камере пламени электрический контакт между, изолированным от корпуса форсажной камеры, электродом 1 датчика и корпусом форсажной камеры отсутствует, электрическая цепь сигнализатора наличия пламени разомкнута. Электрод 1 и корпус форсажной камеры 2 находятся под напряжением переменного тока. При зажигании и горении топливовоздушной смеси между электродом 1, покрытым тонкой керамической пленкой 3 и корпусом форсажной камеры 2 при подведении к ним посредством кабелей 4 напряжения переменного тока, за счет проводящих свойств пламени и диэлектрических свойств керамической пленки 3 появляется электрический контакт, вследствие чего электрическая цепь сигнализатора наличия пламени замыкается на нагрузку (лампочка, резистор и т.п.), что позволяет оценить эффективность горения.

Наличие керамической пленки на корпусе электрода обеспечивает защиту материала электрода от окисления и тем самым длительную, надежную и стабильную работу системы сигнализации наличия форсажного режима.

Применение предложения позволяет:

- существенно увеличить ресурс датчика за счет исключения контакта материала электрода с агрессивной средой продуктов сгорания углеводородного топлива посредством жаростойкой керамической пленки;

- обеспечить стабильность работы системы сигнализации форсажа за счет неизменности толщины керамического покрытия электрода датчика, нейтрального к воздействию агрессивной рабочей среды;

- повысить безопасность взлетного режима объекта на форсаже за счет достоверности информации летному составу по режиму работы двигателя (двигателей) объекта;

- снизить затраты на поиск и устранение неисправностей, связанных с нестабильностью работы системы сигнализации форсажа;

- сэкономить топливо за счет снижения количества запусков и форсажей для проверки системы сигнализации форсажа в процессе поиска и устранения неисправностей;

- обеспечить экономию топлива за счет надежной сигнализации розжига форсажного режима и исключения повторных подач топлива в форсажную камеру автоматикой двигателя;

- расширить сортамент применения жаропрочных сплавов для изготовления тела электрода, в том числе из материалов не стойких к коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДАТЧИКОВ ПЛАМЕНИ ИОНИЗАЦИОННЫХ | 2018 |

|

RU2680024C1 |

| Датчик ионизационный сигнализатора пламени | 2023 |

|

RU2821954C1 |

| Датчик ионизационный сигнализатора пламени | 2019 |

|

RU2712532C1 |

| Датчик ионизационный сигнализатора пламени | 2019 |

|

RU2741747C1 |

| МАТЕРИАЛ ТЕРМОЭМИТТЕРА ДЛЯ ПОВЕРХНОСТНОЙ ИОНИЗАЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА ВОЗДУХЕ И СПОСОБ АКТИВАЦИИ ТЕРМОЭМИТТЕРА | 2004 |

|

RU2260869C1 |

| ДАТЧИК ДЛЯ ИОНИЗАЦИОННОГО СИГНАЛИЗАТОРА ПЛАМЕНИ | 1973 |

|

SU371599A1 |

| Устройство измерения, контроля и диагностики процесса сгорания в камере двигателя внутреннего сгорания | 2016 |

|

RU2620477C1 |

| Диэлектрический газовый сенсор | 2021 |

|

RU2779966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

| ИСТОЧНИК ИОНИЗАЦИИ НА ОСНОВЕ БАРЬЕРНОГО РАЗРЯДА | 2011 |

|

RU2472246C1 |

Использование: для автоматической сигнализации наличия высокотемпературной агрессивной среды. Сущность изобретения заключается в том, что ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды содержит средство закрепления на корпус объекта контроля, центральный изолированный металлический электрод с контактами для подключения к источнику переменного тока, электрод покрыт оксидной пленкой толщиной, обеспечивающей ток ионизации не менее 200 мкА. Технический результат: обеспечение возможности стабильности работы системы сигнализации. 5 з.п. ф-лы, 7 ил., 3 табл.

1. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды, содержащий корпус со средством закрепления на объекте контроля, центральный изолированный металлический электрод с контактами для подключения к источнику переменного тока, отличающийся тем, что электрод покрыт оксидной пленкой толщиной, обеспечивающей ток ионизации не менее 200 мкА.

2. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды по п. 1, отличающийся тем, что центральный изолированный электрод выполнен из жаропрочного сплава, содержащего хром, никель, титан, алюминий, вольфрам.

3. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды по п. 1, отличающийся тем, что оксидная пленка выполнена из жаростойкой смеси оксидов циркония и итрия.

4. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды по п. 1, отличающийся тем, что электрод снабжен центральным каналом для подачи хладагента.

5. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды по п. 4, отличающийся тем, что он снабжен по меньшей мере одним выпускным отверстием, выполненным на конце электрода, соединенным с центральным каналом и ориентированным по направлению перемещения агрессивной среды.

6. Ионизационный датчик сигнализации наличия высокотемпературной агрессивной среды по п. 4, отличающийся тем, что он снабжен защитным кожухом, охватывающим центральный изолированный электрод, кожух соединен с электродом и образует отводящий канал, соединенный с центральным каналом, при этом защитный кожух покрыт оксидной пленкой по наружной поверхности.

| ДАТЧИК ДЛЯ ИОНИЗАЦИОННОГО СИГНАЛИЗАТОРА ПЛАМЕНИ | 0 |

|

SU371599A1 |

| Сигнализатор горения | 1981 |

|

SU1001132A1 |

| CN 202256256 U, 30.05.2012 | |||

| US 9719971 B2, 01.08.2017 | |||

| US 9664654 B2, 30.05.2017. | |||

Авторы

Даты

2019-01-22—Публикация

2017-12-29—Подача