Способ относится к технологии ожижения органической массы угля в органиченном растворителе путем воздействия на исходную смесь (уголь + органический растворитель) экстремальными физическими воздействиями: гидродинамическая кавитация, электромагнитное излучение, ультразвук и др. Изобретение может быть использовано при глубокой переработке угля.

Известен способ ожижения каменного угля [1. Патент РФ №2391381 от 03.02.2009 г.], согласно которому ожижение угля осуществляют в среде органического растворителя в реакторе путем воздействия импульсным электрическим разрядом в присутствии воды не менее 5% массы от угля. Полученная после обработки смесь разделяется на ожиженный и нерастворимый уголь, последний из которых возвращается на дополнительную обработку импульсным электрическим разрядом. При этом соотношение уголь - органический растворитель не превышает соотношения 1:2.

Недостатком данного способа является наличие циркуляционной нагрузки в системе, которая может быть значительной, что существенно снижает эффективность способа. Кроме того, в циркуляционном продукте неизбежно накапливается неорганическая часть угля, которая не может быть ожижена. В результате работоспособность способа в непрерывном режиме невозможна. Необходимо периодически удалять минеральную массу, циркуляция которой в системе требует значительных энергетических затрат, и в целом способствует существенному снижению механической надежности оборудования комплекса. Кроме того использование электрического разряда (эффект Юткина) для одновременного измельчения, активации и сжижения угольной массы существенно снижает энергетическую эффективность, взрыво- и пожаробезопасность способа.

Известен способ интенсификации процесса гидрогенизации угля с использованием метода его механоактивации с использованием вибромельницы и универсального дезинтегратора (УДА) [2. Хренкова Т.М. Механохимическая активация углей. М., «Недра», 1993, с. 137]. Недостатком способа является его низкая эффективность (превращение органической массы (ОМУ) при диструкции в жидкие и газообразные продукты достигает всего лишь 51,0%).

Наиболее близким решением по технической сущности и достигаемому результату является способ деструкции органических соединений и установка по переработке нефтехимических отходов [3. Патент РФ №2246525 от 01.10.2003 г. «Способ деструкции органических соединений и установка по переработке нефтехимических отходов»].

Недостатком данного способа и установки является то, что рассматриваемая технология не приспособлена для деструкции органических соединений угольного сырья, представляющего собой неоднородную систему, в которой имеются минеральные примеси.

Целью настоящего изобретения является устранение недостатков, присущих аналогам и прототипу, а также снижение производственных затрат, повышению эффективности процесса деструкции органических соединений угольного сырья и механической надежности применяемого оборудования технологической линии.

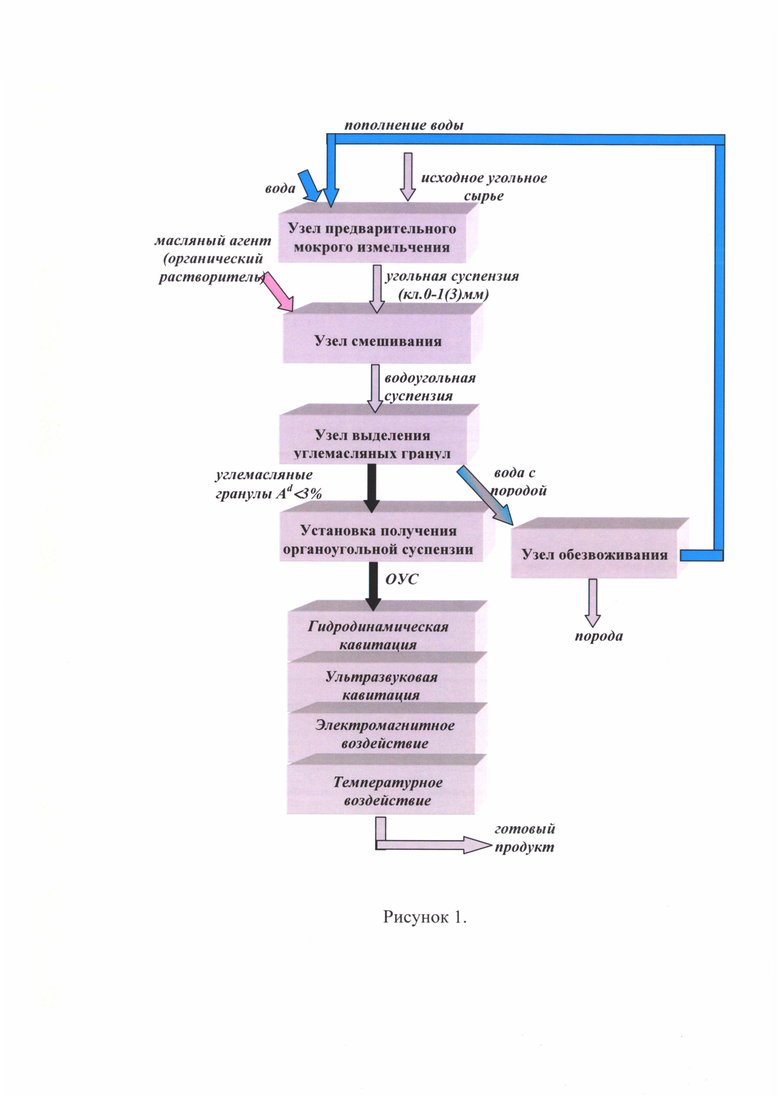

Для достижения поставленной цели угольное сырье предварительно подвергают мокрому измельчению до кл. 0-1(3) мм с последующей деминерализацией водоугольной суспензии методом масляной грануляции с получением угольного концентрата и водопородной суспензии, при этом экстремальному физическому воздействию подвергают органоугольную суспензию (ОУС), приготовленную на основе полученного угольного концентрата. Кроме того технологическая линия дополнительно оборудована блоком масляной грануляции исходного сырья, включающим узлы: предварительного мокрого измельчения до кл. 0-1(3) мм, смешивания полученной водоугольной суспензии с масляным агентом и отделения углемасляного гранулята от минеральных примесей (породы) и воды, установкой получения органоугольной суспензии на основе углемасляного гранулята, узлом отделения породы от воды, возвращаемой в процесс и дополнительным блоком ультразвуковой кавитации.

Предварительная деминерализация исходного угольного сырья обеспечивает:

- эффективное удаление минеральной части угольного сырья с получением деминерализованного угольного концентрата или улемасляного гранулята, направленного на приготовление органоугольной суспензии, и минерального осадка, который выводится из процесса, что снижает производственные затраты и повышает механическую надежность применяемого оборудования (кавитаторы, насосы и др.).

Причем использование в качестве масляного агента преимущественно исходного органического растворителя приводит к повышению эффективности процесса деструкции органических соединений и снижению производственных издержек.

Известно, что использование метода масляной грануляции предварительно измельченного до кл. 0-1(3) мм угольного сырья мокрым способом обеспечивает эффективную деминерализацию вскрытых при измельчении угольных частиц за счет образования углемасляного гранулята и породных частиц, которые легко отделяются во флотомашине или на грохоте [см. 3. С.А. Бабенко, O.К. Семакина, В.М. Миронов, А.Е. Чернов «Гранулирование дисперсных материалов в жидких средах», Томск, 2003, стр. 99-109]. При этом зольносгь полученного концентрата составляет не более 3%.

Возврат воды, полученной при обезвоживании водопородной суспензии, в голову процесса обеспечивает снижение затрат и экологическую чистоту процесса, так как в циркуляционной жидкой фазе может содержаться растворенный органический растворитель. В результате снижается его расход и исключается сброс загрязненной воды в наружные отстойники.

На рисунке 1 представлена технологическая линия, реализующая предлагаемый способ деструкции органических соединений угольного сырья в органическом растворителе путем использования экстремальных физических воздействий.

Технологическая линия содержит: узел предварительного мокрого измельчения исходного угольного сырья до кл. 0-1(3) мм; узел смешивания водоугольной суспензии с масляным агентом; узел выделения образовавшихся углемасляных гранул и отделение водопородной суспензии; узел обезвоживания водопородной суспензии; установку получения органоугольной суспензии на основе угольного концентрата - углемасляного гранулята и органического растворителя, в качестве которого преимущественно используют масляный агент грануляции; узел экстремальных физических воздействий, включающий оборудование для гидродинамической и ультразвуковой кавитации, высокочастотного электромагнитного воздействия и нагрева.

Способ и технологическая линия для его осуществления работают следующим образом.

Исходный уголь подвергается предварительному мокрому измельчению до кл. 0-1(3) мм. Полученная водоугольная суспензия поступает в смеситель, где смешивается с масляным агентом. В результате смешивания за счет закрепления капель масляного агента лиофобными поверхностями чистых угольных частиц образуются углемасляные гранулы - углемасляный гранулят, плотность частиц которых меньше плотности жидкой фазы - воды. В результате частицы углемасляного гранулята всплывают на поверхность, а породные частицы, преимущественно лиофильные, оседают на дно емкости. Таким образом осуществляется разделение углемасляного гранулята от породы.

Может также производиться грохочение полученной смеси, и так как образовавшиеся углемасляные гранулы больше по размеру породных частиц, последние с водой проходят через сито грохота, а верхний продукт грохочения удаляется с сетки грохота. Водопородная суспензия подвергается обезвоживанию, например центробежным способом, и отделенная вода направляется в голову процесса, а порода выводится из процесса.

Полученный углемасляный гранулят в виде углемасляных гранул с размером до 3-5 мм вместе с органическим растворителем, в качестве которого преимущественно используют масляный агент, направляются на установку приготовления органоугольной суспензии. В качестве основного технологического оборудования для приготовления ОУС используются вибромельницы, барабанные мельницы или высокоинтенсивные смесители-гомогенизаторы. Полученная ОУС насосом подается в узел экстремальных физических воздействий. Для реализации гидродинамической кавитации используют насосы-кавитаторы, частота вращения рабочих(его) колес(а) кото-рых(ого) и количество зазоров соответствует резонансной частоте колебаний молекул деструктурируемого органического соединения. Достижения резонанса частоты определяется опытным путем в процессе пусконаладочных работ при получении максимального выхода легких фракций в готовом продукте. Одновременно или последовательно ОУС подвергается ультразвуковой кавитации при использовании ультразвуковых аппаратов и высокочастотному электромагнитному воздействию путем применения генератора высокочастотных электромагнитных разрядов.

Для подтверждения реализуемости предложенного способа деструкции органической массы угля брали исходный бурый уголь марки В2 разреза Чулым-Уголь (Красноярский край) с характеристикой: влажность - 44,2%, зольность на сухую массу (Ad) - 11,3%, выход летучих веществ - 44,8%. Промышленную пробу угля (массой 100 кг) измельчали мокрым способом до кл. 0-1,0 мм. Полученную угольную суспензию смешивали с масляным агентом - мазутом в соотношении 92 (твердая масса суспензии) : 8 частей мазута. После смешивания выделяли углемасляный гранулят в специальном конусе путем съема всплывшего продукта (см. фото на рисунке 2). Характеристика полученного гранулята: влажность - 68,0%; зольность (Ad) - 1,8%. Полученный гранулят смешивали с органическим растворителем (мазутом) в соотношении: 60:40 (по массе). Полученная углемасляная суспензия накапливалась в емкости и затем последовательно пропускалась через насос-кавитатор типа РПА, ультразвуковой аппарат ИЗАП-1/22-ОП и генератор высокочастотных электромагнитных разрядов. Обработка углемасляной суспензии таким образом производилась в течение 20 минут, в результате чего температура смеси повышалась до 50÷60°С. После указанной обработки полученная жидкость анализировалась на выход жидких фракций. После перегонки проб полученного продукта на аппарате Сокслета общий выход жидких фракций, выкипающих до 350°С, составлял более 90% во всех полученных пробах. Кроме того, в указанных условиях деструкции подверглось более 95% органической части угля. Минеральный остаток составил 1,5%.

Таким образом, органическая часть твердой массы приготовленной углемасляной суспензии превратилась в относительно тяжелую органическую жидкость, которая может быть использована в качестве котельного или моторного топлива, а также в качестве исходного сырья для получения различных углеводородных жидкостей.

Результаты опытов подтвердили технологическую реализуемость предложенного способа деструкции органической массы угля в органическом растворителе при минимальном содержании минеральной части в готовом продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА ИЗ УГЛЯ | 2020 |

|

RU2737888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| ВОДОУГЛЕРОДНОЕ ТОПЛИВО НА ОСНОВЕ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2603006C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ И УТИЛИЗАЦИИ ИНФИЦИРОВАННЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ, НАХОДЯЩИХСЯ В РАЗЛИЧНЫХ АГРЕГАТНЫХ СОСТОЯНИЯХ | 2019 |

|

RU2718563C1 |

Изобретение относится к технологии ожижения органической массы угля при глубокой переработке угля. Способ деструкции органических соединений угольного сырья в среде органического растворителя включает одновременное или последовательное экстремальное физическое воздействие на деструктурируемое сырье волновыми гидродинамическими ультразвуковыми и электромагнитными полями с энергией и частотами, соответствующими резонансным частотам и/или частоте колебаний молекул деструктурируемых органических соединений с последующим температурным воздействием в пределах атмосферной перегонки. Способ отличается тем, что угольное сырье предварительно подвергают мокрому измельчению до кл. 0-1(3)мм с последующей деминерализацией приготовленной водоугольной суспензии методом масляной грануляции с получением углемасляного гранулята и угольного концентрата, и водопородной суспензии, при этом экстремальным физическим воздействиям подвергают органоугольную суспензию, приготовленную на основе полученного углемасляного гранулята и органического растворителя, причем в качестве последнего преимущественно используют масляный агент грануляции, а полученную водопородную суспензию обезвоживают и отделенную воду возвращают в голову процесса. Экстремальные физическими воздействиями включают гидродинамическую кавитацию, электромагнитное излучение, ультразвук и др. Заявлена также технологическая линия для деструкции угольного сырья. Технический результат - снижение производственных затрат, повышение эффективности процесса деструкции органических соединений угольного сырья и механической надежности применяемого оборудования технологической линии, выход жидких фракции более 90%, при этом минеральный остаток составил 1,5%. 2 н.п. ф-лы, 3 ил.

1. Способ деструкции органических соединений угольного сырья в среде органического растворителя, включающий одновременное или последовательное экстремальное физическое воздействие на деструктурируемое сырье волновыми гидродинамическими ультразвуковыми и электромагнитными полями с энергией и частотами, соответствующими резонансным частотам и/или частоте колебаний молекул деструктурируемых органических соединений с последующим температурным воздействием в пределах атмосферной перегонки, отличающийся тем, что угольное сырье предварительно подвергают мокрому измельчению до кл. 0-1(3)мм с последующей деминерализацией приготовленной водоугольной суспензии методом масляной грануляции с получением углемасляного гранулята и угольного концентрата и водопородной суспензии, при этом экстремальным физическим воздействиям подвергают органоугольную суспензию, приготовленную на основе полученного углемасляного гранулята и органического растворителя, причем в качестве последнего преимущественно используют масляный агент грануляции, а полученную водопородную суспензию обезвоживают и отделенную воду возвращают в голову процесса.

2. Технологическая линия для деструкции органических соединений угольного сырья в среде органического растворителя, включающая блоки деструкции исходного сырья экстремальными физическими воздействиями, включая волновые гидромеханические, ультразвуковые и электромагнитные, и температурного нагрева в пределах атмосферной перегонки, отличающаяся тем, что линия дополнительно оборудована блоком масляной грануляции исходного сырья, включающим узлы предварительного мокрого измельчения до кл. 0-1(3)мм, смешивания полученной водоугольной суспензии с масляным агентом и отделения углемасляного гранулята от минеральных примесей (породы) и воды, установкой получения органоугольной суспензии на основе углемасляного гранулята и узлом отделения породы от воды, возвращаемой в процесс.

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ ОЖИЖЕНИЯ КАМЕННОГО УГЛЯ | 2009 |

|

RU2391381C1 |

| В.Н | |||

| СОЛОВЕЙ И ДР | |||

| ПРИМЕНЕНИЕ ЖИДКОСТНОЙ ГРАНУЛЯЦИИ ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ СОРБЕНТОВ СФЕРИЧЕСКОЙ ФОРМЫ | |||

| ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ | |||

| ЭКОЛОГИЯ И СИСТЕМЫ ЖИЗНЕОБЕСПЕЧЕНИЯ | |||

| ИЗВЕСТИЯ СПбГТИ(ТУ), НОМЕР 31, 2015, c.84-88 | |||

| Гранулирование дисперсионных материалов в жидких средах : (Элементы теории, практика, перспективы применения) / С.А | |||

| Бабенко, О.К | |||

| Семакина, В.М | |||

| Миронов, А.Е | |||

| Чернов; под общ | |||

| ред | |||

| С.А | |||

| Бабенко; Том | |||

| политехн | |||

| ун-т | |||

| - Томск : Изд-во Ин-та оптики атмосферы, 2003 | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| RU 20121264444 А, 27.12.2013 | |||

| Способ получения углеводородовиз угля | 1978 |

|

SU812186A3 |

Авторы

Даты

2019-01-30—Публикация

2018-04-24—Подача