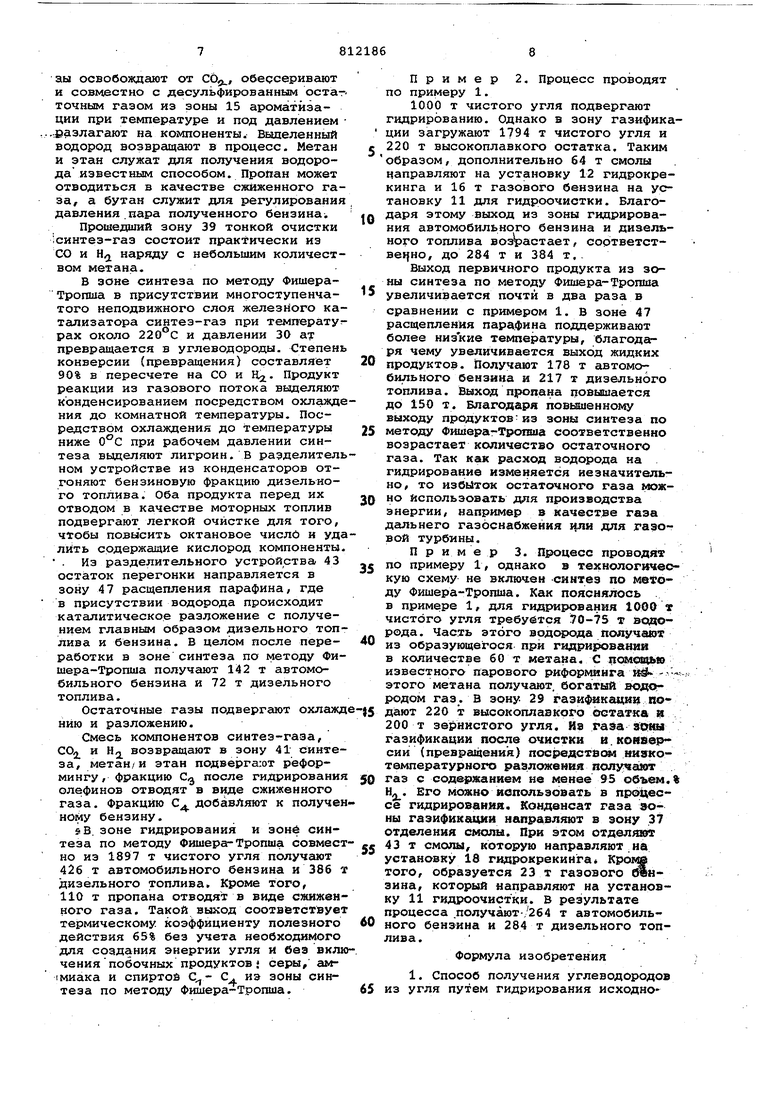

Изобретение относится к способам получения углеводородозв из угля и может быть использовано в углехимической пр я4ьшшенности. Известны сиодобы получения углеводородов из угля путем каталитняес кого гидрирования исходного угля с пося&заутхуям разделением продуктов гищ)ироэа1дая fl и 2 . Наиболее блиэкксм к изобретению является способ получения углеводородов из угля путем гидрирования ис ходного угля с последукнцим разделен ем продуктов гидрирования 1з. Процесс проводят в присутствий к тализатора или без него, при 356450°С, давлении водорода 100-350 ат соотнсшении растворителя и угля 1:2 - 10:1. В качестве растворителя использу ют кубовый остаток вакуумной дистия ляции сырой нефти с температурой на чала кипения . Полученные продукты разделяют с получением углеводородов и смолисто го остатка. Целью изобретения является повыг шение вЕОхода целевых продуктов. Поставленная цель достигается предлагаемым способом получения углеводородов из угляпутем гидрирования исходного угля, последующего разделения продуктов гидрирования с получением углеводородов и смолистого остатка,, смешения остатка с углем, имеющим размер гранул 3-50 мм, и газификации смеси в неподвижном слое под давлением 10-100 ат в противотоке газифицирующих агентов. Желательно смолистый остаток перед смешением с углем гранулировать с получением гранул размером 3-50 мм. Гидрирование угля проводят при ЗрО-500°С, давлении 100-400 ат в присутствии вводимого извне катализатора или без него. Продукты, получаемые а- результа- . те газификации, можно перерабатывать различными путями. Возможность варьирования способа поясняется с помощью чертежа. В зону 1 подготовки (обогащения) угля по линии 2 загружают предварительно размельченный уголь с размером зерен менее 2 мм, по линии 3 нефтяные фракции с т. кип. 250-450 0. В зоне 1 подготовки осуществляют дальнейшее размельчение угля и инте сивное перемешивание с нефтяными фракциями. По линии 4 в зону подготовки подают катализатор, 2-1,0 вес, 1W отношению к исходному углю. Из зоны 1 подготовки.пульпу из угля направляют в зону гидрирования 5. ., . По линии б в зону гидрирования 5 подают водород. . . Продукт зоны гидрирования 5 по . тинии 7 и-аправляют в зону jS разделе ния где при 400-450с происходив разделецйе жидкой и парообразной фа Посредством фракцнонироваиной конденсации сжижаемые углеводороды отделяют от потока газа. ОсТаточшый газ отводят по трубопроводу 9. Кой денсируюащеся компоненты э зонв; 8 разделения разделяют посредством перегонки (дистилляции). Фракцию с т. кип. Зб-250 с при нормальном давлении, преимущественно при по линии 10 направляют на установку 11 гидроочистка, куда по линии 12 подают водород. На установке гид роочистки осуиествляют каталитическое превращение угля совместно, с обессериванием. По линии 13 отводят бензин, испо зуетйый в качестве моторного топлива Для повешения октанового числа бензин можно подавать полностью или частично по линии 14 в зону 15 ароматизации.. Полученный продукт Отбйрают по линии 16. Из зоны 8 рййделе ни-я по линии 17 отводят вьасококялящую фракцию ст. кип. не менее 2 при нормальном давлении и напрайляют ее на уста,новку 18 гиярокрекинга куда водорсэд подают по линии 19 Желательно гидрокрекинг проводифь с использованием катализаторов. Про дукт гидрокрекинга направляют в зону 20 перегонки (дистилляция), Более тяжелую фракцию отводят по лини 21 и используют в качестве дизельного топлива. Более легкую фракци в по линии 22 направляют в зону 15 ар матизации. Подаваемая в зону 5 гидрирования пульпа содержит 30-60% твердых веществ .. Давлевве а зоне гидрирования сгосфавляет 100-400, преимущественно 120-350 ат, температура 300-500, преимущественно 400-475 С. Горячий шлам отводят из зоны 8 разделения по линии 23. Он содержит недрореагировавший уголь, высококиПявчйе масла и катализаторный материал в случае его применения; для гидрирования. Шлам подают в зону 24 вакуумной дистилл1яции. Полученную ниэкокипящую фракцию по линии 25 подают на установку 18 гидрокрекинга. Высокоплавкий, содержащий смолу и твердые вещества остаток по линии 26 направляют в зону 27 гранулировд .иия. Гранулированный остаток с помощью транспортирующего устройства 28 подают в зону 29 газификации угля под.давлением, куда по линии 30 подают зернистый уголь с размером зерен 3-50 мм. Газификацию проводят в неподвижном слое, через который в противотоке пропускают снизу газифицирующие агенты. В качестве газифицирующих агентов используют.водяной парI подаваемой пО линии 31, и кислород, nojaiiEtSiaeMEaK по линии 3.2. Наряду с этими газифицирующими агенхаойи можно йСОоиьзовать также GO. в Зоне газификадня угля технологический йррцеео п мэйояят при давлении , йрвиму явст венно 15-5-0 ат. По ЛИНИЙ 33 КЗ зоны газификации угля отводят зону, .содержащую йримеНяёмьаЕй 9 зой© 5 гидрирования катали Qjop. Обр азуйаднйся неочищенный таз с; т:й да атуррй 300-ВОб°С выводят из зоны гадифйкацйи угля по линии 34 и а«равл50(т в. зону 35 охлаждения, в которой осуществляется также грубая .«ромывкй с псумсяцью цйркулируюmfejpo конденсата.. Избкгток конденсата й лийин 36 подаю в эону 37 отделений смолья так как конденсат содержи Смолу и масло. Охлажденный газ й6 ЛИВИИ 38 подается в зону 39 тон.кбй очистки, гдеиз газа удаляют сернйеще соединения и NH , чтобы довести газ й0 иеобходйМоЙ степени чис 5ГОТВ1 для синтейй . , . . . Щ завийимре и оЛ состава газа до и после тонкой очистки конверсйей ЦС5ЖНО регулировать еод ржание со и , э газе (на черте © не показано), Газ йа/зоны тонкой очистки, состояiBi rnaBflSM образом ИЗ со, н. и .сн, НбВ: авля$051:. по линии 40 в зону 41 (Зйнфеэа по методу Фишера-тропша. ВДйцесо в этой зоне проводят при давлении 5-36 , Фвлшературе 150-350 с, йреимувдэствейно в присутствии катаяяэатр| рв Катализафорн могут содержать s .качестве активных компонентрЬ, йап-рймер, кобальт, марганец или жепеэо. Как правило, используют нваодаижи В1й слой катализатора. Реакция превра1авння протекает изотермич&акн и адиабатически. Первичный продукт синтеза поередотвом теплообиена и охлаждения авделяют из газового пртрка и по линии 42 направляют к раэдеЛйтвльнрму устройству 43. По линии 44 отводят Сенэнн, по линии 45 -дизельное топливо. Высококипяпшй остаток отводят по линии 46 и направляют в эрку 47 расщепления парафина, куда но линии 48 подают водород. О&разуки11ийся бензин отводят по линяв 49, Д15зельнов топливо по линии 50. Эти продукты целесообразнр еще под1вергать очистке для удаления содержащих кислород соединений (на чертеже не показано). Остаточные газы из зоны 41 -синтеза по методу Фишера-Тропша отводят по линии 51 и используют по назначению. В зону 37 отделения смолы по линии 52 можно подавать продукты пере гонки смолы .из зоны гидрирования 5. Полученные при этом фракдйн можно вновь исполь.зовать в процессе. Так, например, содержащая твердые вещест ва тяжелая смола и кипящие при температуре выше 25 0°С дистилляты и ко денсаты направляют в линию 3 и отTyj a в зону 1 подготовки (обогащения). фракцию с диапазоном темпера |тур кипения бензина можно направлят в установку 11 для гидаоояистки, а более высококипящие конденсаты или дистшшяты, за исключением содержащих твердые вёщёстзва конденсатов ил остаточных:масв, направлять на устанонку 18 гидрокрекингаf наиболее тяжелую, содержсицую пыль фракцию моя но рециркулировать в зону 29 газифи кации угля. Пр. и м е р 1. Испольэуешлй. каменный уголь содержит около 4,б5вес „ЭОЛЫ и около 2,76 вес.% воды. Чистый уроль без воды и золы имеет следуй;Щий х 1мический состав, вес.%J : С 80,44 : . .V Н 4,76 О 12,37 N 1,27 ; , Л . vs: , 1,17... ,.... Все следунядие ниже данные относятся к чистому углю, 1000 т чистого угля сразмером зерен менее 2 мм перемешивают е 1500 т фракции Madf ;ла гидрирования, имеющей т. кип. 2$ , в зоне 1 гюдготовки в .пульпу, В зоне 1 подзго овки осуществ |ляют посЯйдующее размельчение угля до зерен е размером менее 500 мкм и не Менее 50% с размером зерен : менее 100 мкм. С такими же размерами зерен в зону 1 подготовки в качестве ка:тализатора подают 20 т железистого шлама о участка обогащения бокситов. Шлам состоит в основном иЭ гидрата окиси железа. Пульпу из угля, масла и катализатора подают в зону гидрирования и при этом ее коМпримируют до 350 бар и нагревают до тфшературы реакции 46оЧ:, Нагревание пульпы осуществляклт в присутегвйи водорода, который в количестве 65 т в виде саежегр газа подают по трубопроводу 6 в зону 5 гидрирования, в зоне гидрирования химически связывается55 т Н,, 10 т Н вместе с неконденсирующимися низкокипящими углеводородами из зоны 8 . разделения в качестве остаточного газа отводят по трубопроводу 9. Этск остаточный газ содержит, кроме того СО, CQj, , и MHj. В первой ступени разделения при 450с и рабочем давле НИИ в зоне гидрирования 350 бар полу чают шлам в количестве 480 т, который состоит из неиспаряющихся углеводородов, непрореагировавшего угля, /золы и катализатора. После ступенчатого понижения давления ишам подвергают перегонке (дистилляции) под вакуумом в зоне 24. При этом получают 260 т дистиллята и 220 т высокоплавкого смолистого остатка, который состоит из 25 т золы, 50 т непрореагировавшего угля, 20 т катализатора и 100 т соединений углерода, водорода, кислорода, серы и азоТа, Дистиллят направляют по линии 3 iнепосредственно в зону 1 подготовки. В зоне 8 разделения после охлаж;дёнйя выделяют 1740 т жидких продук;тов, которые с помощью дистилляции подвергают дальнейшему разделению. При этом 1240 т вьщел вшегося тяжелого масла по трубопроводу 3 также подают в зону 1 подготовки. Затем при дистилляции выделяют 530 т жидких продуктов с верхним пределом кипения 440-G, которые подают частично в установку 11 гидроочистки и частично на установку 18 гидрокрекинга. Высокоплавкий остаток из зоны 24 дистилляции под вакуумом, который имеет т. пл. выше 100°С, подают в зону 27 гранулирования. В зоне гранулирования расплав Hari eтают через сопла диаметром около 10 мм в водяную ванну и таким образом формуютв жгуты, которые затем дробях на гранулы длиной 5-10 мм. Влажный гранулят перемешивают с зернистым (с размером гранул 3-50 мм) углем в соотношении 220 т гранулята к 897 т угля (в пересчете на чистый уголь) и подают в зону 29 газификации под давлением, откуда отводят 125 т золы в виде кусков, которые содержат .20 т катализатора гидрирования. Это количество катализатора считается, потерянным. При охлажде нии неочищенного газа из зоны гидрирования под давлением конденсируют 77 т смолы и масла. Фракцию, содержащую тяжелую смолу, по линии 3 также подают в зону 1 подготовки, сред-т НИИ дистиллят КЗ зоны 37 отделения направляют на установку 18 гидрокрекинга. Низкокипящую фракцию подают на установку 11 гидроочистки. Получающийся при тонкой очистке газа газовый бензин в количестве 43 т также обрабатывают на установке 11 гидроочйотки. Полученный при этом продукт гидроочйстки вместе с бензином, полученным на установке гидрокрекингу, подвергают ароматизации в зоне 15 ароматизации, при этом в зоне ароматизацизаОбразуется водород. Из зоны гидрирования угля и переработки выделяющихся при газификации продуктов (без синтеза по методу Фишера-Тропша) получают 284 т автомобильтного бензина и 314 т дизельного топлива. Образу мциеся в зонах и уставрв ках 5, 8, 11, 18 и 20 остаточные гааы освобождают от Сб,, обессеривают и совместно с двсульфированным остаг точным газом из зоны 15 ароматизации при температуре и под давлением ,.еаэлагают на компоненты, Внаделенный водород возвращают в процесс. Метан и этан служат для получения водорода известным способом. Пропан может отводиться в качестве сжиженного газа, а бутан служит для регулирования давления .пара полученного бензина. Прошедший зону 39 тонкой очистки .синтез-газ состоит практически из СО и H/j, наряду с небольшим количеством метана. В зоне синтеза по методу ФишераТропша в присутствии многоступенчатого неподвижного слоя железного ка тализатора синтез-газ при темиерату pax около и давлении 30 af превращается в углеводороды. Степен конверсии (превращения) составляет 90% в пересчете на СО и Hj.- Продукт реакции из газового потока вьщеляют конденсированием посредством охлажд ния до комнатной температуры. Посредством охлаждения до температуры ниже 0°С при рабочем давлении синтеза выделяют лигроин. В разделител ном устройстве из конденсаторов отгоняют бензиновую фракцию дизельного топлива. Оба продукта перед их отводом в качестве моторных топлив подвергают легкой очистке для того, чтобы повысить октановое число и уд лить содержащие кислород компоненты . Из разделительного устройства/ 43 остаток перегонки направляется в зону 4 7 расщепления парафина, где в присутствии водорода происходит каталитическое разложение с получением главным образом дизельного топ лива и бензина. В целом после переработки в зоне синтеза по методу Фи шера-Тропша получают 142 т автомобильного бензина и 72 т дизельного топлива. Остаточные газы подвергают охлажд нйю и разложению. Смесь компонентов синтез-газа, СО и H,j возвращают в зону 41 синте за, метан/и этан подвергают реформингу , фракцию С после гидрировани олефинов отводят в виде сжиженного газа. Фракцию С добавляют к получе ному бензину. sB. зоне гидрирования и зоне синтеза по методу Фишера-Тропша совмес но из 1897 т чистого угля получают 426 т автомобильного бензина и 386 дизельного топлива. Кроме того, 110 т пропана отводят в виде сжижен ного газа. Такой выход соответствуе термическому коэффициенту полезного действия 65% без учета необходимого для создания энергии угля и без вкл чения побочных продуктов J серы, ам1миака и спиртой С иэ зоны синтеза по методу Фишера-Трошиа. Пример 2. Процесс проводят по примеру 1. loop т чистого угля подвергают гидрированию. Однако в зону газификации загружают 1794 т чистого угля и 220 т высокоплавкого остатка. Таким образом, дополнительно 64 т смолы направляют на установку 12 гидрокрекинга и 16 т газового бензина на установку 11 для гидроочисткн. Влагодаря этому выход из зоны гидрирования автомобильного бензина и дизельного топлива возрастает, соответстBeifHo, до 284 т и 384 т, . йыход первичного продукта из зоны синтеза по методу Фишера-Тропша увеличивается почти в два раза в сравнении с примером 1. В зоне 47 расщепления парафина поддерживают более низкие температуры, благодс1ря чему увеличивается выход жидких продуктов. Получают 178 т автомобильного бензина и 217 т дизельного топлива. Выход пропана повышается до 150 т. Благодаря повшиенному выходу продуктов-из зоны синтеза по методу Фишера-Тро1В а соответственно возрастает количество остаточного газа. Так как расход водорода на гидрирование изменяется незначительно, то избыток остаточного газа можно Использовать дяя производства энергии, например в качестве газа дальнего газоснабжения нли для газовой турбины. Пример 3. Процесс проводят по примеру 1, однако в технологическую схему не включен синтез по методу Фишера-Тропша. Как пояснялось в примере 1, для гидрирования 1000 т чистого угля требуется 70-75 т водорода. Часть этого водорода получают из образующе Еося при гидрирований в количестве 60 т метана. С псшощь известного парового риформиига й -этого метана получгиот. богатый вюдог родом газ. Б зону 29 гаэиф каци111 подают 220 т высокоплагкого остатка и 200 т зернистого угля. Нэ газа зоны газификации после очистки и.коййер сии (превращения) посредстасж низкотемпературного разложения получают газ с содержанием не менее 95 объем.% Н,. Его можно использовать в прогресса гидрирования. Конденсат газа зоны газификации направляют в зону 37 отделения смолы. При этом отделяхит 43 т смолы, которую направляют ,на установку 18 гидрокрекинга Kpoi«u| того, образуется 23 т газового б нзина, который направляют на установку 11 гидроочистки. В результате процесса .получают- 264 т автомобильного бензина и 284 т дизельного топлива . . . Формула изобретения 1. Способ получения углеводородов из угля путем гидрирования исходноГО угля в присутствии нефтяного сырья при повышенных температуре и давлении, последующего разделения продуктов гидрирования с получением углеводородов и смолистого остатка, |)Тл и ч а ющ и йс я тем, что, с повышения выхода целевых прощуктов, смолистый остаток смешивают :« углем, имеющим размер гранул 3- .50 мм, и подвергают газификации под дгшлением 10-100 ат в лротивотоке {газифицирующих агентов.

2. Способ по п. 1, о т ли ч а юjm и и с я тем, что/ смолистый ос;|Г|1Трк перед смешением с углем грануЛируют с получением гранул размером 3-50 мм.

3. Способ по п. 1, отличающийся тем, что гидрирование угля проводят при 300-500°С, давлении 100-400 ат.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3745108, кл. 208-10, опублик. 1973.

2.Патент США 3769198, кл. 208-10, опублик. 1973.

3.Патент США 3849287,

,кл. 208-8, опублик. 1974 (прототип).

« 3

Ф Ф УУ

8

42

Авторы

Даты

1981-03-07—Публикация

1978-08-09—Подача