ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения цеолитного материала, а также к самому цеолитному материалу, обладающему каркасной структурой типа СНА, получаемому способом согласно настоящему изобретению. Кроме того, настоящее изобретение относится к применению цеолитных материалов согласно изобретению в конкретных вариантах применения.

ВВЕДЕНИЕ

Молекулярные сита классифицируются Структурной комиссией Международной ассоциации по цеолитам в соответствии с правилами Комиссии ИЮПАК (Международного союза теоретической и прикладной химии) по номенклатуре цеолитов. Согласно этой классификации, цеолитам каркасного типа и другим кристаллическим микропористым молекулярным ситам, для которых структура была определена, присваивается трехбуквенный код, и они описаны в "Atlas of Zeolite Framework Types", 5th edition, Elsevier, London, England (2001).

Среди указанных цеолитных материалов, шабазит является хорошо изученным примером, причем он является классическим представителем класса цеолитных материалов, обладающих каркасной структурой типа СНА. Кроме алюмосиликатов, таких как шабазит, известным является класс цеолитных материалов, обладающих каркасной структурой типа СНА, который содержит большое количество соединений, дополнительно содержащих фосфор в каркасной структуре, которые, соответственно, называются силикоалюмофосфатами (САФО). Помимо указанных соединений, известны также молекулярные сита со структурой типа СНА, которые содержат алюминий и фосфор в своей каркасной структуре, но содержат мало или вообще не содержат диоксида кремния, и, соответственно, называются алюмофосфатами (АФО). Цеолитные материалы, принадлежащие к классу молекулярных сит, обладающие каркасной структурой типа СНА, используются в различных вариантах применения, в частности, служат в качестве гетерогенных катализаторов в широком диапазоне реакций, таких, как катализ метанола в олефин и селективное каталитическое восстановление оксидов азота NOx, если упомянуть два из наиболее важных вариантов применения. Цеолитные материалы с каркасной структурой типа СНА характеризуются системами пор / каналов с трехмерным 8-членным кольцом (8MR), содержащими двойные шестичленные кольца (D6R) и решетки.

Цеолитные материалы, обладающие каркасной структурой типа СНА, и, в частности, шабазит с включенными ионами меди (Cu-СНА), широко используются в качестве гетерогенного катализатора для селективного каталитического восстановления (СКВ) фракций NOx в автомобильных выбросах. За счет мелкопористых отверстий и ориентационного упорядочивания ионов меди в каркасах СНА, эти каталитические системы обладают уникальной термической стабильностью, которая выдерживает температуры свыше 700°C в присутствии H2O.

Для промышленного производства СНА, в качестве структурообразующего агента в методах синтеза для их получения обычно используют затратный гидроксид 1-адамантилтриметиламмония среди прочих дорогих органо-шаблонов. Патент US 4.544.538, например, относится к получению SSZ-13 с применением 1N-алкил-3-хинуклидинола, N,N,N-тетраалкил-1-адамантаммония или N,N,N-триалкил-экзо-аминонорборнана в качестве структурообразующего агента, причем SSZ-13 представляет собой цеолитный материал, обладающий каркасной структурой типа СНА.

Патент WO-A-2008/083048, с другой стороны, относится к способу получения SSZ-13 с применением специфического N,N,N-триметил бензил четвертичного аммониевого катиона в присутствии затравочных кристаллов. Аналогичным образом, патент WO-A-2008/039742 относится к способу получения SSZ-13, в котором смесь N,N,N-триалкил бензил четвертичных аммониевых катионов и N,N,N-тетраметил-1-адамантаммония используют в качестве органо-шаблонов в попытке повышения экономической эффективности, пытаясь уменьшить количество дорогостоящего N,N,N-тетраметил-1-адамантаммония, обычно используемого в синтезе SSZ-13.

Патент WO-A-2008/033229 относится к способу получения микропористых материалов с применением дициклоалкиламмониевых соединений в качестве органических шаблонных агентов.

Патент WO 2009/141324 A1 относится к способу прямого синтеза Cu-содержащих цеолитов, обладающих каркасной структурой типа СНА, причем указанный документ упоминает N,N,N-триметилциклогексиламмониевые соединения среди прочих соединений, в качестве возможных структурообразующих агентов для получения цеолитного материала, обладающего каркасной структурой типа СНА. Кроме того, указанный документ описывает применение 1-адамантилтриметиламмониевого соединения в сочетании с другим аммониевым соединением, которое может представлять собой тетраметиламмониевое соединение.

Патенты WO 2011/064186 A1 и ЕР 2.325.143 A2, с другой стороны, соответственно, относятся к способу получения цеолитов, обладающих каркасной структурой типа СНА, в которых используют гидроксид тетраметиламмония в дополнение к, по меньшей мере, одному органическому структурообразующему агенту. Среди структурообразующих агентов, которые могут быть использованы для этой цели, указанные документы упоминают N,N,N-триметилциклогексиламмониевые соединения среди прочих соединений в качестве возможных структурообразующих агентов для получения цеолитного материала, обладающего каркасной структурой типа СНА, в которых, однако, N,N,N-триметил-1-адамантилтриметиламмониевые соединения являются предпочтительными и эффективными согласно указанным документам для получения вышеупомянутого материала.

Патент US 4610854 описывает применение триметилциклогексиламмония для получения SSZ-15, который представляет собой цеолитный материал, обладающий каркасной структурой, отличной от типа СНА. Патент US-A-2007/0043249, с другой стороны, относится к применению группы тетраалкиламмониевых соединений, включая триметилциклогексиламмоний, в качестве органо-шаблонов для получения цеолитных материалов, обладающих каркасной структурой типа СНА, в котором указанные материалы, тем не менее, ограничены алюмо- или силикоалюмофосфатами, обязательно содержащими Р2О5 в своих соответствующих каркасных структурах.

Zones et al. "A Study of Guest/Host Energetics for the Synthesis of Cage Structures NON and СНА" in Studies in Surface Science and Catalysis, Vol. 84, pp. 29-36, Elsevier Science B.V. (1994) описывает синтез SSZ-13 с применением разнообразных органо-шаблонов, включая триметилциклогексиламмониевый катион, в котором последний продемонстрировал бы очень низкие скорости кристаллизации, в частности, по сравнению с применением адамантилтриметиламмониевого катиона. Патент WO 2013/182974 относится к применению гидроксида триметилциклогексиламмония в качестве органо-шаблона для синтеза цеолитных материалов типа СНА, предполагающего время кристаллизации 48 часов или более.

Следовательно, сохраняется потребность в экономически эффективном способе получения цеолитных материалов, обладающих каркасной структурой типа СНА. Кроме того, существует постоянная потребность в улучшении цеолитных материалов, обладающих каркасной структурой типа СНА, в частности в отношении каталитических свойств, для их использования в различных вариантах применения и, в частности, для применения при обработке NOx в автомобильных выхлопных газах в качестве катализатора и/или подложки катализатора. Это актуально, в частности, с учетом национального законодательства и политики в области охраны окружающей среды, которые требуют повышения эффективности экологически безопасных катализаторов, таких как Cu-шабазит и связанных с ними цеолитных материалов.

ПОДРОБНОЕ ОПИСАНИЕ

Таким образом, целью настоящего изобретения является создание усовершенствованного цеолитного материала типа СНА, а также создание улучшенного способа получения такого катализатора, в частности, с учетом экономической эффективности. Таким образом, неожиданно было обнаружено, что усовершенствованный цеолит типа СНА может быть получен с использованием определенных комбинаций циклоалкиламмониевых соединений в качестве органо-шаблонов в самоорганизующихся методах синтеза, типичных для химии цеолитов. Таким образом, совершенно неожиданно было обнаружено, что помимо обеспечения улучшенного способа получения указанных цеолитных материалов, в частности, в отношении значительного повышения экономической эффективности, которая может быть достигнута с учетом сокращения времени реакции, необходимого согласно предлагаемому способу, полученные цеолитные материалы сами по себе отличаются очень неожиданными свойствами по сравнению с продуктами синтезов, использующих только циклоалкиламмоний или другой органический структурообразующий агент сам по себе. Это относится не только к уникальным физико-химическим свойствам материалов, полученных в соответствии со способом согласно изобретению, но, в частности, в отношении их очень неожиданных каталитических свойств, и более конкретно, с учетом их активности в вариантах применения СКВ.

Таким образом, настоящее изобретение относится к способу получения цеолитного материала, обладающего каркасной структурой типа СНА, содержащего YO2 и X2O3, где указанный способ включает стадии:

(1) получения смеси, содержащей один или более источников YO2, один или более источников X2O3, одно или более содержащих тетраалкиламмониевый катион R1R2R3R4N+ соединений, и одно или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений в качестве структурообразующего агента;

(2) кристаллизации смеси, полученной на стадии (1), для получения цеолитного материала, обладающего каркасной структурой типа СНА;

где Y означает четырехвалентный элемент и X означает трехвалентный элемент,

где R1, R2, R3, R4, R5, R6 и R7 независимо друг от друга означают алкил, и

где R8 означает циклоалкил.

Таким образом, неожиданно было обнаружено, что при использовании определенной комбинации циклоалкиламмониевого катиона в качестве структурообразующего агента и тетраалкиламмониевого катиона в соответствии со способом согласно изобретению, обеспечивается экономически высокоэффективный процесс, в котором еще более неожиданно, указанный усовершенствованный процесс фактически приводит к получению улучшенного цеолитного материала, обладающего каркасной структурой типа СНА, по сравнению с материалами, полученными с применением циклоалкиламмониевого катиона самого по себе или других органо-шаблонов, либо самих по себе, либо в сочетании с тетраалкиламмониевым катионом в соответствующих методах синтеза. Это особенно очевидно исходя из различных физических и химических свойств полученных материалов, которые четко отличают их от материалов известного уровня техники, в частности, принимая во внимание поразительно улучшенные характеристики катализатора согласно изобретению по сравнению с известными материалами, в частности, при их применении для СКВ, что представляет собой весьма важную техническую область, в которой применяются цеолитные материалы типа СНА.

В соответствии с настоящим изобретением, предпочтительно, чтобы в способе согласно изобретению смесь, полученная на стадии (1), не содержала какого-либо существенного количества источника Z2O5, где Z означает Р. В контексте настоящего изобретения термин "существенный" по отношению к количеству источника Z2O5, содержащегося в смеси, полученной на стадии (1), и кристаллизованной на стадии (2), в соответствии с конкретными и предпочтительными вариантами осуществления способов согласно изобретению, предпочтительно обозначает количество 5 мас. % или меньше Z2O5, содержащегося в источнике Z2O5 в пересчете на 100 мас. % YO2, содержащегося в одном или более источниках YO2, и более предпочтительно обозначает количество 1 мас. % или менее, более предпочтительно 0,5 мас. % или менее, более предпочтительно 0,1 мас. % или менее, более предпочтительно 0,05 мас. % или менее, более предпочтительно 0,01 мас. % или менее, более предпочтительно 0,005 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее и еще более предпочтительно 0,0001 мас. % или менее Z2O5, содержащегося в источнике Z2O5 в пересчете на 100 мас. % YO2, содержащего в одном или более источников YO2

В соответствии с настоящим изобретением предпочтительно также, чтобы Z означал Р и As, где более предпочтительно Z означает любой пятивалентный элемент, который является источником Z2O5 в каркасной структуре СНА, кристаллизованной на стадии (2).

В соответствии со способом согласно изобретению, один или более источников YO2 получают на стадии (1), где указанный один или более источников могут быть получены в любой возможной форме при условии, что цеолитный материал, содержащий YO2 и X2O3, и обладающий каркасной структурой типа СНА, кристаллизуется на стадии (2). Предпочтительно YO2 получают сам по себе и/или в виде соединения, которое содержит YO2 в качестве химического фрагмента, и/или в виде соединения, которое (частично или полностью) химически преобразуется в YO2 во время осуществления способа согласно изобретению.

Что касается YO2 и/или его предшественников, используемых в способе согласно изобретению, не существует каких-либо особых ограничений в отношении одного или более элементов, которых представляет Y, при условии, что указанный элемент представляет собой четырехвалентный элемент, и что он содержится в цеолитном материале, кристаллизованном на стадии (2). В частности, в контексте настоящего изобретения, YO2, по меньшей мере, частично и предпочтительно полностью содержится в каркасной структуре цеолитного материала в качестве структурообразующего элемента, в отличие от внекаркасных элементов, которые могут присутствовать в порах и полостях, образованных в каркасной структуре, и являются типичными для цеолитных материалов в целом. Таким образом, принимая во внимание вышеизложенное, Y может означать любой возможный четырехвалентный элемент, причем Y означает либо один, либо несколько четырехвалентных элементов. Предпочтительные четырехвалентные элементы согласно настоящему изобретению включают в себя Si, Sn, Ti, Zr, Ge, a также комбинации любых двух или более из них. В соответствии с предпочтительными вариантами осуществления настоящего изобретения, Y означает Si и/или Sn, где в соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, Y включает в себя Si и еще более предпочтительно Y означает Si.

В предпочтительных вариантах осуществления настоящего изобретения, в которых Y означает Si или комбинацию Si с одним или несколькими дополнительными четырехвалентными элементами, источник SiO2, предпочтительно полученный на стадии (1), также может представлять собой любой возможный источник. Таким образом, в качестве примера, может быть использован любой тип диоксидов кремния и/или силикатов и/или производных диоксида кремния, в котором предпочтительно один или более источников YO2 содержит одно или более соединений, выбранных из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, кремниевой кислоты, жидкого стекла, гидрата метасиликата натрия, сесквисиликата, дисиликата, коллоидного диоксида кремния, пирогенного диоксида кремния, сложных эфиров кремниевой кислоты, или же могут в равной степени использоваться смеси любых двух или более из вышеупомянутых соединений. В соответствии с особенно предпочтительными вариантами осуществления, один или более источников YO2, используемых на стадии (1) способа согласно настоящему изобретению, выбирают из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, кремниевой кислоты, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты и смесей двух или более из них. Согласно указанным особенно предпочтительным вариантам осуществления, также предпочтительно, чтобы один или более источников YO2 выбирали из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, коллоидного диоксида кремния, и смесей двух или более их, где еще более предпочтительно в соответствии со способом согласно изобретению, чтобы один или более источников YO2 содержал высокодисперсный диоксид кремния или/и коллоидный диоксид кремния, предпочтительно коллоидный диоксид кремния.

Что касается одного или более тетраалкиламмониевых катионов, R1R2R3R4N+, также получаемых в смеси на стадии (1) способа согласно изобретению, не существует особых ограничений в отношении их типа и/или количества при условии, что R1, R2, R3 и R4 независимо друг от друга означают алкил, и при условии, что их тип и/или количество, которое получают на стадии (1), обеспечивает кристаллизацию цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2). Таким образом, что касается алкильных радикалов R1, R2, R3 и R4 и одного или более тетраалкиламмониевых катионов R1R2R3R4N+, полученных на стадии (1) способа согласно настоящему изобретению, они могут, в качестве примера, независимо друг от друга означать необязательно замещенный и/или необязательно разветвленный (C1-C6)алкил. Согласно настоящему изобретению, R1, R2, R3 и R4 могут быть одинаковыми, или два из R1, R2, R3 и R4 могут быть одинаковыми и один отличаться от другого, или R1, R2, R3 и R4 каждый может отличаться друг от друга, где предпочтительно, чтобы, по меньшей мере, два из R1, R2, R3 и R4 представляли собой одинаковый алкильный радикал, и более предпочтительно, чтобы, по меньшей мере, три из R1, R2, R3 и R4 представляли собой одинаковый алкильный радикал, и где еще более предпочтительно, чтобы R1, R2, R3 и R4 представляли собой одинаковый алкильный радикал в соответствии с конкретными вариантами осуществления настоящего изобретения. Что касается предпочтительных вариантов осуществления настоящего изобретения, R1, R2, R3 и R4 независимо друг от друга означают необязательно замещенный и/или необязательно разветвленный (C1-C5)алкил, где более предпочтительно R1, R2, R3 и R4 независимо друг от друга выбирают из группы, состоящей из (C1-C4)алкила, более предпочтительно (C1-C3)алкила, где еще более предпочтительно R1, R2, R3 и R4 и независимо друг от друга означают необязательно замещенный метил или этил. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, по меньшей мере, один, предпочтительно два, более предпочтительно три и еще более предпочтительно все из R1, R2, R3 и R4 означают необязательно замещенный метил, предпочтительно незамещенный метил.

Таким образом, что касается одного или более тетраалкиламмониевых катионов R1R2R3R4N+, также получаемых в смеси на стадии (1) способа согласно изобретению, предпочтительно в соответствии с настоящим изобретением, чтобы R1, R2, R3 и R4 независимо друг от друга означали необязательно замещенный и/или необязательно разветвленный (C1-C6)алкил, предпочтительно (C1-C5)алкил, более предпочтительно (C1-C4)алкил, более предпочтительно (C1-C3)алкил и еще более предпочтительно необязательно замещенный метил или этил, где еще более предпочтительно R1, R2, R3 и R4 означают необязательно замещенный метил, предпочтительно незамещенный метил.

Кроме того, предпочтительно, в соответствии со способом согласно изобретению, чтобы одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение содержало одно или более соединения, выбранные из группы, состоящей из тетра(С1-C6)алкиламмониевых соединений, предпочтительно тетра(C1-C5)алкиламмониевых соединений, более предпочтительно тетра(C1-C4)алкиламмониевых соединений и более предпочтительно тетра(C1-C3)алкиламмониевых соединений, где независимо друг от друга алкильные заместители являются необязательно замещенными и/или необязательно разветвленными. Более предпочтительно, одно или более содержащие тетраалкиламмониевый катион R1R2R3R4N+ соединения выбирают из группы, состоящей из необязательно замещенных и/или необязательно разветвленных тетрапропиламмониевых соединений, этилтрипропиламмониевых соединений, диэтилдипропиламмониевых соединений, триэтилпропиламмониевых соединений, метилтрипропиламмониевых соединений, диметилдипропиламмониевых соединений, триметилпропиламмониевых соединений, тетраэтиламмониевых соединений, триэтилметиламмониевых соединений, диэтилдиметиламмониевых соединений, этилтриметиламмониевых соединений, тетраметиламмониевых соединений, а также смесей двух или более из них, и предпочтительно из группы, состоящей из необязательно замещенных и/или необязательно разветвленных тетраэтиламмониевых соединений, триэтилметиламмониевых соединений, диэтилдиметиламмониевых соединений, этилтриметиламмониевых соединений, тетраметиламмониевых соединений, а также смесей двух или более из них. В соответствии с настоящим изобретением особенно предпочтительно, чтобы одно или более содержащих тетраалкиламмониевый катион R1R2R3R4N+ соединений выбирали из группы, состоящей из необязательно замещенных тетраметиламмониевых соединений, где более предпочтительно одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение включает в себя одно или более тетраметиламмониевое соединение, и где более предпочтительно одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение состоит из одного или более тетраметиламмониевого соединения.

В соответствии с настоящим изобретением, не существует каких-либо особых ограничений в отношении типа одного или более содержащих тетраалкиламмониевый катион R1R2R3R4N+ соединений, которые могут быть получены на стадии (1) способа согласно изобретению при условии, что один или более тетраалкиламмониевые катионы R1R2R3R4N+, содержащиеся в соединении, могут действовать в качестве структурообразующего агента при кристаллизации реакционной смеси на стадии (2) способа согласно изобретению. В соответствии с предпочтительными вариантами осуществления одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение содержит одну или более солей. В принципе, в соответствии с указанными предпочтительными вариантами, не существует каких-либо особых ограничений в отношении противоионов к одному или более тетраалкиламмониевых катионов R1R2R3R4N+, также же при условии, что они обеспечивают кристаллизацию цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2) способа согласно изобретению, посредством структурообразующего действия одного или более из вышеупомянутых тетраалкиламмониевых катионов R1R2R3R4N+ Таким образом, в качестве примера, одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение может содержать одну или более солей, выбранных из галогенидов, гидроксидов, сульфатов, нитратов, фосфатов, ацетатов, а также смесей двух или более из них. Что касается галоидных солей, они предпочтительно представляют собой хлористые и/или бромистые соли, где еще более предпочтительно используются хлористые соли. В соответствии с предпочтительными вариантами настоящего изобретения одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение включает в себя одну или более из нескольких солей, выбранных из группы, состоящей из хлоридов, гидроксидов, сульфатов и смесей двух или более из них, где более предпочтительно одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение представляет собой гидроксиды и/или хлориды тетраалкиламмония. В соответствии с особенно предпочтительными вариантами осуществления одно или более содержащее тетраалкиламмониевые катионы R1R2R3R4N+ соединение получают в качестве их гидроксосолей на стадии (1) способа согласно настоящему изобретению.

Таким образом, в соответствии с особенно предпочтительными вариантами осуществления способа согласно настоящему изобретению, которые дополнительно являются предпочтительными, одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение, получаемое на стадии (1), содержат одно или более соединений, выбранных из группы, состоящей из гидроксидов тетра(C1-C6)алкиламмония, предпочтительно гидроксидов тетра(C1-C5)алкиламмония, более предпочтительно гидроксидов тетра(C1-C4)алкиламмония и более предпочтительно гидроксидов тетра(C1-C3)алкиламмония, где независимо друг от друга алкильные заместители являются необязательно замещенными и/или необязательно разветвленными, где дополнительно предпочтительно, чтобы одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение выбирали из группы, состоящей из необязательно замещенного и/или необязательно разветвленного гидроксида тетрапропиламмония, гидроксида этилтрипропиламмония, гидроксида диэтилдипропиламмония, гидроксида триэтилпропиламмония, гидроксида метилтрипропиламмония, гидроксида диметилдипропиламмония, гидроксида триметилпропиламмония, гидроксида тетраэтиламмония, гидроксида триэтилметиламмония, гидроксида диэтилдиметиламмония, гидроксида этилтриметиламмония, гидроксида тетраметиламмония и смесей двух или более из них. Еще более предпочтительно, чтобы одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение выбирали из группы, состоящей из необязательно замещенного и/или необязательно разветвленного гидроксида тетраэтиламмония, гидроксида триэтилметиламмония, гидроксида диэтилдиметиламмония, гидроксида этилтриметиламмония, гидроксида тетраметиламмония, а также смесей двух или более из них. В соответствии с вариантами осуществления настоящего изобретения, которые являются еще более предпочтительными, одно или более содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение включает в себя необязательно замещенный гидроксид тетраметиламмония, где еще более предпочтительно содержащее тетраалкиламмониевый катион R1R2R3R4N+ соединение, полученное на стадии (1), представляет собой гидроксид тетраметиламмония.

Что касается одного или более тетраалкиламмониевых катионов R5R6R7R8N+, дополнительно полученных в смеси на стадии (1), способа согласно изобретению, не существует каких-либо особых ограничений в отношении их типа и/или количества при условии, что R5, R6 и R7 независимо друг от друга означают алкил и R8 означает циклоалкильный радикал, при условии, что их тип и/или количество, полученные на стадии (1), обеспечивают кристаллизацию цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2). Таким образом, что касается алкильных радикалов R5, R6 и R7 одного или более тетраалкиламмониевых катионов R5R6R7R8N+, полученных на стадии (1) способа согласно настоящему изобретению, они могут, в качестве примера, независимо от друг друга означать необязательно замещенный и/или необязательно разветвленный (C1-C6)алкил. В соответствии с настоящим изобретением R5, R6 и R7 могут быть одинаковыми, или два из R5, R6 и R7 могут быть одинаковыми и один отличаться от других, или R5, R6 и R7 каждый может быть отличным друг от друга, где предпочтительно, чтобы, по меньшей мере, два из R5, R6 и R7 представляли собой одинаковый алкильный радикал, и где еще более предпочтительно, R5, R6 и R7 представляют собой одинаковый алкильный радикал в соответствии с конкретными вариантами осуществления настоящего изобретения. Что касается предпочтительных вариантов осуществления настоящего изобретения, R5, R6 и R7 независимо друг от друга означают необязательно замещенный и/или необязательно разветвленный (C1-C5)алкил, где более предпочтительно R5, R6 и R7 независимо друг от друга выбирают из группы, состоящей из (C1-C4)алкила, более предпочтительно (C1-C3)алкила, где еще более предпочтительно R5, R6 и R7 независимо друг от друга означают необязательно замещенный метил или этил. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, по меньшей мере, один, предпочтительно два, и еще более предпочтительно все R5, R6 и R7 означают необязательно замещенный метил, предпочтительно незамещенный метил.

Таким образом, что касается одного или более тетраалкиламмониевых катионов R5R6R7R8N+, дополнительно полученных в смеси на стадии (1) способа согласно настоящему изобретению, предпочтительно в соответствии с настоящим изобретением, чтобы R5, R6 и R7 независимо друг от друга означали необязательно замещенный и/или необязательно разветвленный (C1-C6)алкил, предпочтительно (C1-C5)алкил, более предпочтительно (С1-C4)алкил, более предпочтительно (C1-C3)алкил и еще более предпочтительно необязательно замещенный метил или этил, где еще более предпочтительно R5, R6 и R7 означают необязательно замещенный метил, предпочтительно незамещенный метил.

Что касается циклоалкильного радикала R8 одного или более тетраалкиламмониевых катионов R5R6R7R8N+, полученных на стадии (1) способом согласно настоящему изобретению, R8 может означать любую подходящую циклоалкильную группу и предпочтительно циклоалкил, выбранный из группы, состоящей из необязательно гетероциклического и/или необязательно замещенного циклоалкила. Что касается количества членов цепи, образующих необязательно гетероциклический циклоалкильный радикал, не существует каких-либо особых ограничений в этом отношении в соответствии с настоящим изобретением, при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2) способом согласно настоящему изобретению. Таким образом, в качестве примера, необязательно гетероциклический циклоалкильный радикал может быть образован из любого подходящего количества членов цепи, в которой предпочтительно, чтобы радикал кольца был образован из необязательно гетероциклического 5-8-членного циклоалкила, более предпочтительно 5-7-членного циклоалкила, более предпочтительно 5- или 6-членного циклоалкила, где еще более предпочтительно необязательно гетероциклический циклоалкил представляет собой 6-членный циклоалкил. Что касается радикалов, которыми необязательно гетероциклические циклоалкильные радикалы согласно настоящему изобретению, могут быть замещены, также не существует каких-либо особых ограничений при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2). Таким образом, в качестве примера, один или более необязательных заместителей необязательно гетероциклического радикала могут быть выбраны из группы, состоящей из (С1-C3)алкила, (С1-C3)алкокси, гидроксила, галогенидов, (С1-C3)карбоксила, (С1-C3)карбонила, (С1-C3)амина и комбинаций двух или более из них, предпочтительно из группы, состоящей из (C1-C2)алкила, (C1-C2)алкокси, гидроксила, хлор-, бром-, фтор- и комбинаций двух или более из них, более предпочтительно из группы, состоящей из метила, гидроксила, хлор- и комбинаций двух или более из них, где еще более предпочтительно один или более необязательных заместителей представляют собой метил и/или гидроксо-, предпочтительно метил. Что касается количества заместителей, которые присутствуют в необязательно гетероциклическом циклоалкильном радикале в соответствии с конкретными вариантами осуществления настоящего изобретения, их количество может находиться в диапазоне от 1 до 4, где предпочтительно от 1 до 3 заместителей присутствуют в необязательно гетероциклическом циклоалкиле, более предпочтительно 1 или 2, где еще более предпочтительно один заместитель присутствует в необязательно гетероциклическом циклоалкильном радикале R8 в соответствии с конкретными вариантами осуществления настоящего изобретения. Согласно настоящему изобретению, тем не менее, особенно предпочтительно, чтобы R8 означал необязательно гетероциклический циклоалкил, который является незамещенным, и еще более предпочтительно циклогексил.

Что касается гетероатома, который может присутствовать в вариантах осуществления настоящего изобретения, в которых R8 представляет собой необязательно замещенный гетероциклический циклоалкил, не существует особых ограничений согласно настоящему изобретению, ни в отношении типа гетероатомов, которые могут присутствовать в гетероциклическом циклоалкильном радикале, ни в отношении их количества, при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2). Таким образом, в качестве примера, один или более гетероатомов, содержащихся в гетероциклическом циклоалкиле, может содержать один или более элементов, выбранных из группы, состоящей из N, О, S, Se, P, Cl, Br, I и комбинаций двух или более из них, где предпочтительно один или более гетероатомов содержат один или более элементов, выбранных из группы, состоящей из N, О, S, Se, P и комбинаций двух или более из них, более предпочтительно из группы, состоящей из N, О, S и комбинаций двух или трех из них, где еще более предпочтительно один или более гетероатомов содержат N и/или O, предпочтительно O. Что касается количества гетероатомов, которые содержатся в качестве членов цепи гетероциклического циклоалкила в соответствии с конкретными вариантами осуществления настоящего изобретения, их количество может находиться в диапазоне от 1 до 4, где предпочтительно от 1 до 3 гетероатомов присутствуют в гетероциклическом циклоалкиле, более предпочтительно 1 или 2, где еще более предпочтительно один гетероатом содержится в гетероциклическом циклоалкильном радикале R8 в соответствии с конкретными вариантами осуществления настоящего изобретения. Тем не менее, особенно предпочтительно согласно настоящему изобретению, чтобы циклоалкильный радикал R8 одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений, полученных на стадии (1) способа согласно изобретению, представлял собой циклоалкил, который не содержит гетероатома, предпочтительно циклогексил.

Таким образом, что касается одного или более тетраалкиламмониевых катионов R5R6R7R8N+, дополнительно полученных в смеси на стадии (1) способа согласно настоящему изобретению, предпочтительно в соответствии с настоящим изобретением, чтобы R8 означал необязательно гетероциклический и/или необязательно замещенный 5-8-членный циклоалкил, предпочтительно 5-7-членный циклоалкил, более предпочтительно 5- или 6-членный циклоалкил, где еще более предпочтительно R8 означает необязательно гетероциклический и/или необязательно замещенный 6-членный циклоалкил, предпочтительно необязательно замещенный циклогексил и более предпочтительно незамещенный циклогексил.

Кроме того, в соответствии с особенно предпочтительными вариантами осуществления способа согласно изобретению, одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение включают в себя одно или более N,N,N-три(C1-C4)алкил-(C5-C7)циклоалкиламмониевых соединений, предпочтительно одно или более N,N,N-три(C1-C3)алкил-(C5-C6)циклоалкиламмониевых соединений, более предпочтительно одно или более N,N,N-три(C1-C2)алкил-(C5-C6)циклоалкиламмониевых соединений, более предпочтительно одно или более N,N,N-три(C1-C2)алкил-циклопентиламмониевых и/или одно или более N,N,N-три(С1-C2)алкил-циклогексиламмониевых соединений, более предпочтительно одно или более соединений, выбранных из N,N,N-триэтил-циклогексиламмониевых, N,N-диэтил-N-метил-циклогексиламмониевых, N,N-диметил-N-этил-циклогексиламмониевых, N,N,N-триметил-циклогексиламмониевых соединений и смесей двух или более из них, где еще более предпочтительно согласно способу изобретения, чтобы одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение включало в себя одно или более N,N,N-триметил-циклогексиламмониевых соединений, где еще более предпочтительно, чтобы одно или более содержащее тетраалкиламмониевый катион R5R6R7R8H+ соединение, полученное на стадии (1) способа согласно настоящему изобретению, состояло из одного или более N,N,N-триметил-циклогексиламмониевых соединений, еще более предпочтительно из одного N,N,N-триметил-циклогексиламмониевых соединений.

В соответствии с настоящим изобретением, не существует каких-либо особых ограничений в отношении типа одного или более содержащих тетраалкиламмониевые катионы R5R6R7R8N+ соединений, которые могут быть получены на стадии (1) способа согласно изобретению, при условии, что один или более тетраалкиламмониевых катионов R5R6R7R8N+, содержащихся в них, могут действовать в качестве структурообразующего агента при кристаллизации реакционной смеси на стадии (2) способа согласно настоящему изобретению. В соответствии с предпочтительными вариантами осуществления одно или более содержащее тетраалкиламмониевые катионы R5R6R7R8N+ соединение содержат одну или более солей. В принципе, в соответствии с указанными предпочтительными вариантами, не существует каких-либо особых ограничений в отношении противоионов к одному или более тетраалкиламмониевых катионов R5R6R7R8N+, также же при условии, что они обеспечивают кристаллизацию цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2) способа согласно изобретению, посредством структурообразующего действия одного или более из вышеупомянутых тетраалкиламмониевых катионов R5R6R7R8N+ Таким образом, в качестве примера, одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение может содержать одну или более солей, выбранных из галогенидов, гидроксидов, сульфатов, нитратов, фосфатов, ацетатов, а также смесей двух или более из них. Что касается галоидных солей, они предпочтительно представляют собой хлористые и/или бромистые соли, где еще более предпочтительно используются хлористые соли. В соответствии с предпочтительными вариантами настоящего изобретения одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение включает в себя одну или более из нескольких солей, выбранных из группы, состоящей из хлоридов, гидроксидов, сульфатов и смесей двух или более из них, где более предпочтительно одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение представляет собой гидроксиды и/или хлориды тетраалкиламмония. В соответствии с особенно предпочтительными вариантами осуществления одно или более содержащее тетраалкиламмониевые катионы R5R6R7R8N+ соединение получают в качестве их гидроксосолей на стадии (1) способа согласно настоящему изобретению.

Таким образом, в соответствии с особенно предпочтительными вариантами осуществления способа согласно настоящему изобретению, которые дополнительно являются предпочтительными, одно или более содержащие тетраалкиламмониевый катион R5R6R7R8N+ соединения, полученные на стадии (1), включают в себя одно или более соединений, выбранных из группы, состоящей из гидроксидов N,N,N-три(C1-C4)алкил-(C5-C7)циклоалкиламмония, предпочтительно гидроксидов N,N,N-три(С1-C3)алкил-(C5-C6)циклоалкиламмония, более предпочтительно гидроксидов N,N,N-три(C1-C2)алкил-(C5-C6)циклоалкиламмония, более предпочтительно гидроксидов N,N,N-три(C1-C2)алкил-циклопентиламмония и/или N,N,N-три(C1-C2)алкил-циклогексиламмония, где еще более предпочтительно, чтобы одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение выбирали из группы, состоящей из гидроксида N,N,N-триэтил-циклогексиламмония, гидроксида N,N-диэтил-N-метил-циклогексиламмония, гидроксида N,N-диметил-N-этил-циклогексиламмония, гидроксида N,N,N-триметил-циклогексиламмония и смесей двух или более из них. В соответствии с вариантами осуществления настоящего изобретения, которые являются еще более предпочтительными, одно или более содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение включает в себя гидроксид N,N,N-триметил-циклогексиламмония, где еще более предпочтительно содержащее тетраалкиламмониевый катион R5R6R7R8N+ соединение, полученное на стадии (1), представляет собой гидроксид N,N,N-триметил-циклогексиламмония.

В соответствии с настоящим изобретением смесь, полученная на стадии (1), дополнительно содержит один или более источников X2O3, где X представляет собой трехвалентный элемент. Что касается элементов, которые могут быть использованы в качестве трехвалентного элемента X, содержащегося в одном или более источниках X2O3, полученных на стадии (1), не существует каких-либо особых ограничений в соответствии с настоящим изобретением в отношении того, какие элементы или смеси элементов могут использоваться, при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, будет кристаллизован на стадии (2), содержащий YO2 и X2O3 в качестве каркасных элементов. В соответствии с предпочтительными вариантами осуществления настоящего изобретения, X выбирают из группы, состоящей из Al, В, In, Ga и смесей двух или более их них, где предпочтительно X представляет собой Al и/или В. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, X включает в себя Al, где еще более предпочтительно X представляет собой Al.

В соответствии с настоящим изобретением, смесь, полученная на стадии (1), содержит один или более источников X2O3. В тех случаях, когда один или более источников Al2O3 содержатся в смеси, предпочтительно, чтобы указанный один или более источников содержали одно или более соединений, выбранных из группы, состоящей из оксида алюминия, алюминатов, солей алюминия, а также смесей двух или более из них, где алюминаты представляют собой предпочтительно одну или более солей алюмината, выбранных из группы, состоящей из алюминатов щелочных металлов, гидроксида алюминия и смесей двух или более из них, причем щелочной металл предпочтительно представляет собой натрий и/или калий, и более предпочтительно представляет собой натрий. В соответствии с настоящим изобретением также предпочтительно, чтобы один или более источников X2O3 содержали одно или более соединений, выбранных из группы, состоящей из оксида алюминия, солей алюминия и смесей двух или более из них, где более предпочтительно один или более источников X2O3 выбирают из группы, состоящей из оксида алюминия, три(C1-C5)алкоксида алюминия, AlO(OH), Al(OH)3, галогенидов алюминия, а также смесей двух или более из них, где галогениды алюминия предпочтительно представляют собой хлорид алюминия и/или хлорид и/или бромид, более предпочтительно фторид и/или хлорид алюминия, и еще более предпочтительно хлорид алюминия. Еще более предпочтительно, чтобы один или более источников X2O3 содержал одно или более соединений, выбранных из группы, состоящей из хлорида алюминия, сульфата алюминия, фосфата алюминия, фторосиликата алюминия, а также смесей двух или более из них, где более предпочтительно один или более источников X2O3 содержит одно или более соединений, выбранных из группы, состоящей из три(C2-C4)алкоксида алюминия, AlO(OH), Al(OH)3, хлорида алюминия, сульфата алюминия, фосфата алюминия, а также смесей двух или более их них. Особенно предпочтительно в соответствии с настоящим изобретением, чтобы один или более источников X2O3 содержал одно или более соединений, выбранных из группы, состоящей из три(C2-C3)алкоксида алюминия, AlO(OH), Al(OH)3, хлорида алюминия, сульфата алюминия, а также смесей двух или более из них, более предпочтительно из группы, состоящей из трипропоксидов алюминия, AlO(OH), сульфата алюминия, а также смесей двух или более из них, где более предпочтительно один или более источников X2O3 содержит триизопропоксид алюминия и, где еще более предпочтительно один или более источников X2O3 состоит из триизопропоксида алюминия.

На стадии (1) в соответствии с настоящим изобретением, смесь может быть получена любыми возможными способами, в которых смешивание путем перемешивания является предпочтительным, предпочтительно с помощью смешивания.

В предпочтительных вариантах осуществления способа согласно изобретению, смесь, полученная на стадии (1), дополнительно содержит один или более растворителей. В соответствии со способом согласно изобретению, не существует каких-либо особых ограничений ни в отношении типа и/или числа одного или более растворителей, ни в отношении количества, в котором они могут использоваться в способе согласно изобретению, при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2). В соответствии со способом согласно изобретению, тем не менее, предпочтительно, чтобы один или более растворителей содержали воду, и более предпочтительно дистиллированную воду, где в соответствии с особенно предпочтительными вариантами осуществления дистиллированную воду используют в качестве единственного растворителя в смеси, полученной на стадии (1).

В предпочтительных вариантах осуществления способа согласно изобретению, в которых используют один или более растворителей, не существует каких-либо особых ограничений в отношении количества, в котором они могут быть использованы, причем в особенно предпочтительных вариантах осуществления, использующих воду, и более предпочтительно дистиллированную воду, молярное соотношение H2O:YO2 смеси может находиться в диапазоне, в качестве примера, в любом случае от 1 до 50, где предпочтительно используемое молярное соотношение находится в диапазоне от 3 до 30, более предпочтительно от 5 до 25, более предпочтительно от 7 до 20 и еще более предпочтительно от 9 до 17. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, в которых вода и предпочтительно дистиллированная вода содержится среди одного или более растворителей, используемых на стадии (1), и еще более предпочтительно является единственным растворителем, используемым в реакционной смеси, кристаллизованной на стадии (2), причем молярное соотношение H2O:YO2 находится в диапазоне от 11 до 15.

Что касается количества, в котором один или более тетраалкиламмониевые катионы R1R2R3R4N+ могут быть получены в смеси на стадии (1) способа согласно изобретению, не существует каких-либо особых ограничений при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2) способа согласно изобретению. Таким образом, в качестве примера, молярное соотношение одного или более тетраалкиламмониевых катионов R1R2R3R4N+:YO2, полученных в смеси, может находиться в диапазоне от 0,005 до 0,5, где предпочтительно молярное соотношение находится в диапазоне от 0,01 до 0,25, более предпочтительно от 0,03 до 0,2, более предпочтительно от 0,05 до 0,15, более предпочтительно от 0,07 до 0,12 и более предпочтительно от 0,08 до 0,11. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, молярное соотношение одного или более тетраалкиламмониевых катионов R1R2R3R4N+:YO2, полученных в смеси согласно стадии (1), находится в диапазоне от 0,085 до 0,10.

То же самое касается соответственно количества, в котором один или более тетраалкиламмониевых катионов R5R6R7R8N+ могут быть получены в смеси на стадии (1) способа согласно изобретению, таким образом, что не существует каких-либо особых ограничений в этом отношении, также при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, может быть кристаллизован на стадии (2) способа согласно настоящему изобретению. Таким образом, в качестве примера, молярное соотношение одного или более тетраалкиламмониевых катионов R5R6R7R8N+:YO2, полученных в смеси, может находиться в диапазоне от 0,001 до 2,0, где предпочтительно молярное соотношение находится в диапазоне от 0,005 до 1,0, более предпочтительно от 0,01 до 0,5, более предпочтительно от 0,03 до 0,3, более предпочтительно от 0,05 до 0,25, более предпочтительно от 0,07 до 0,22, более предпочтительно от 0,08 до 0,2 и более предпочтительно от 0,09 до 0,19. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, молярное соотношение одного или более тетраалкиламмониевых катионов R5R6R7R8N+:YO2, полученных в смеси согласно стадии (1), находится в диапазоне от 0,10 до 0,18.

Что касается относительных количеств одного или более тетраалкиламмониевых катионов R1R2R3R4N+ и R5R6R7R8N+ друг с другом, они могут использоваться в любом подходящем соотношении друг к другу, при условии, что каркасная структура типа СНА может быть кристаллизована на стадии (2) способа согласно настоящему изобретению. Таким образом, что касается молярного соотношения R1R2R3R4N+:R5R6R7R8N+ одного или более тетраалкиламмониевых катионов R1R2R3R4N+ и одного или более тетраалкиламмониевых катионов R5R6R7R8N+, содержащихся в смеси, полученной согласно стадии (1), не существует каких-либо особых ограничений, таким образом, что, в качестве примера, молярное соотношение R1R2R3R4N+:R5R6R7R8N+ может находиться в диапазоне от 0,01 до 5, где предпочтительно молярное соотношение находится в диапазоне от 0,05 до 2, более предпочтительно от 0,1 до 1,5, более предпочтительно от 0,2 до 1,2, более предпочтительно от 0,3 до 1,1, более предпочтительно от 0,4 до 1 и более предпочтительно от 0,45 до 0,65. В соответствии с настоящим изобретением, особенно предпочтительно, чтобы молярное соотношение R1R2R3R4N+:R5R6R7R8N+ в смеси, полученной согласно стадии (1), находилось в диапазоне от 0,5 до 0,9.

Что касается кристаллизации, выполняемой на стадии (2) способа согласно настоящему изобретению, не существует каких-либо особых ограничений в соответствии с настоящим изобретением в отношении фактических способов, используемых для обеспечения возможности кристаллизации цеолитного материала из смеси стадии (1). Таким образом, могут использоваться любые подходящие способы, где предпочтительно, чтобы кристаллизация достигалась путем нагрева смеси стадии (1). В соответствии с указанными предпочтительными вариантами, не существует особых ограничений в отношении температуры, при которой указанная кристаллизация может быть достигнута, где предпочтительно, чтобы кристаллизацию проводили путем нагрева при температуре, находящейся в диапазоне от 90 до 250°С, более предпочтительно от 100 до 220°С, более предпочтительно от 130 до 200°С, более предпочтительно от 150 до 190°С и более предпочтительно от 160 до 180°С. В соответствии с настоящим изобретением, особенно предпочтительно, чтобы предпочтительный нагрев смеси, полученной на стадии (1), на стадии (2) кристаллизации цеолитного материала проводили при температуре, находящейся в диапазоне от 165 до 175°С.

Что касается нагрева, который предпочтительно используют на стадии (2) способа согласно настоящему изобретению, в качестве средства для кристаллизации цеолитного материала, указанный нагрев может, в принципе, проводиться при любом подходящем давлении при условии, что достигается кристаллизация. В предпочтительных вариантах осуществления настоящего изобретения смесь согласно стадии (1) подвергают на стадии (2) воздействию давления, которое является повышенным относительно нормального давления. Термин "нормальное давление", используемый в контексте настоящего изобретения, относится к давлению 101325 Па в идеальном случае. Тем не менее, это давление может изменяться в пределах, известных специалисту в данной области техники. В качестве примера, данное давление может находиться в диапазоне от 95000 до 106000 Па или от 96000 до 105000 Па, или от 97000 до 104000 Па, или от 98000 до 103000 Па, или от 99000 до 102000 Па.

В предпочтительных вариантах осуществления способа согласно изобретению, в которых растворитель присутствует в смеси согласно стадии (1), еще более предпочтительно, чтобы нагрев на стадии (2) проводили в сольвотермальных условиях, а это означает, что смесь кристаллизуют при аутогенном давлении растворителя, который используется, например, посредством проведения нагрева в автоклаве или других сосудах для кристаллизации, пригодных для создания сольвотермальных условий. В особенно предпочтительных вариантах осуществления изобретения, в которых растворитель содержит воду, предпочтительно дистиллированную воду, нагрев на стадии (2) соответствующим образом, предпочтительно, проводят в гидротермальных условиях.

Аппарат, который может использоваться в настоящем изобретении для кристаллизации, не имеет особых ограничений, при условии, что необходимые параметры процесса кристаллизации могут быть реализованы, в частности, в отношении предпочтительных вариантов, требующих особых условий кристаллизации. В предпочтительных вариантах, осуществляемых в сольвотермальных условиях, и, в частности, в гидротермальных условиях, может использоваться любой тип автоклава или сосуда для расщепления.

Кроме того, в отношении периода, в течение которого предпочтительный нагрев на стадии (2) способа согласно изобретению проводят для кристаллизации цеолитного материала, также не существует каких-либо особых ограничений в этом отношении при условии, что период нагрева является соответствующим для достижения кристаллизации. Таким образом, в качестве примера, период нагрева может находится в диапазоне от 3 до 40 часов, предпочтительно от 5 до 30 часов, более предпочтительно от 8 до 25 часов, более предпочтительно от 10 до 22 часов и более предпочтительно от 13 до 21 часа. Согласно настоящему изобретению особенно предпочтительно, чтобы нагрев на стадии (2) способа согласно настоящему изобретению проводили в течение периода времени от 15 до 20 часов.

В соответствии с предпочтительными вариантами осуществления настоящего изобретения, в которых смесь нагревают на стадии (2), указанный нагрев может проводиться в течение всего процесса кристаллизации или только в течение одной или более его частей, при условии, что цеолитный материал будет кристаллизован. Предпочтительно, нагрев проводят в течение всего времени кристаллизации.

Дополнительно рассматривая средства кристаллизации на стадии (2) способа согласно изобретению, в принципе возможно согласно настоящему изобретению осуществлять указанную кристаллизацию либо в статических условиях, либо посредством встряхивания смеси. В соответствии с вариантами осуществления изобретения, предполагающими встряхивание смеси, не существует особых ограничений в отношении средств, с помощью которых указанное встряхивание может быть выполнено таким образом, что любое из колебательных средств, вращение реакционного сосуда и/или механическое перемешивание реакционной смеси может быть использовано с этой целью, в которых в соответствии с указанными вариантами, предпочтительно, чтобы встряхивание достигалось посредством перемешивания реакционной смеси. В соответствии с альтернативными предпочтительными вариантами, тем не менее, кристаллизацию проводят в статических условиях, то есть при отсутствии каких-либо конкретных средств для встряхивания в течение процесса кристаллизации.

В целом, способ согласно настоящему изобретению может необязательно включать в себя дополнительные стадии для обработки и/или дополнительного физического и/или химического преобразования цеолитного материала, кристаллизованного на стадии (2), из смеси, полученной на стадии (1). Кристаллизованный материал может, например, подвергаться любой последовательности процедур выделения и/или промывания, в которых цеолитный материал, полученный посредством кристаллизации на стадии (2), предпочтительно подвергают, по меньшей мере, одной процедуре выделения и, по меньшей мере, одной процедуре промывания.

Выделение кристаллизованного продукта может быть достигнуто с помощью любых возможных средств. Предпочтительно, выделение кристаллизованного продукта может достигаться с помощью фильтрации, ультрафильтрации, диафильтрации, центрифугирования и/или методами декантации, в которых способы фильтрации могут в включать в себя стадии вакуумной фильтрации и/или фильтрации под давлением.

В отношении одной или более необязательных процедур промывания, может быть использован любой возможный растворитель. Промывочные агенты, которые могут быть использованы, включают в себя, например, воду, спирты, такие как метанол, этанол или пропанол, или смеси двух или более из них. Примерами смесей являются смеси двух или более спиртов, таких как метанол и этанол или метанол и пропанол, или этанол и пропанол, или метанол и этанол и пропанол, или смеси воды и, по меньшей мере, одного спирта, такие как вода и метанол или вода и этанол, или вода и пропанол, или вода и метанол и этанол, или вода и метанол и пропанол, или вода и этанол и пропанол, или вода и метанол и этанол и пропанол. Вода или смесь воды и, по меньшей мере, одного спирта, предпочтительно вода и этанол, являются предпочтительными, дистиллированная вода является особенно предпочтительной в качестве единственного промывочного агента.

Предпочтительно, выделенный цеолитный материал промывают до тех пор, пока величина pH промывочного агента, предпочтительно промывочной воды, не будет находиться в диапазоне от 6 до 8, предпочтительно от 6,5 до 7,5.

Кроме того, способ согласно изобретению может необязательно включать в себя одну или более стадий сушки. В целом, любые возможные средства сушки могут быть использованы. Процедуры сушки предпочтительно включают в себя нагрев и/или применение вакуума в отношении цеолитного материала. В предусмотренных вариантах осуществления настоящего изобретения, одна или более стадий сушки может включать в себя сушку распылением, предпочтительно распылительное гранулирование цеолитного материала.

В вариантах осуществления изобретения, которые включают в себя, по меньшей мере, одну стадию сушки, температура сушки предпочтительно находится в диапазоне от 25°C до 150°C, более предпочтительно от 60 до 140°C, более предпочтительно от 70 до 130°C и еще более предпочтительно в диапазоне от 75 до 125°C. Продолжительность сушки предпочтительно находится в диапазоне от 2 до 48 часов, более предпочтительно в диапазоне от 4 до 36 часов, более предпочтительно от 6 до 24 часов и еще более предпочтительно от 8 до 12 часов.

В целом, необязательные промывка и/или выделение, и/или ионообменные процессы, которые включены в способ согласно изобретению, могут проводиться в любом возможном порядке и повторяться столько раз, сколько это необходимо.

Таким образом, в соответствии с предпочтительными вариантами осуществления настоящего изобретения способ получения цеолитного материала дополнительно включает в себя одну или более из следующих стадий:

(3) выделение цеолитного материала, предпочтительно посредством фильтрации, и/или

(4) промывание цеолитного материала, и/или

(5) сушку и/или прокаливание цеолитного материала, и/или

(6) воздействие на цеолитный материал ионообменного процесса;

где стадии (3) и/или (4), и/или (5), и/или (6) можно проводить в любом порядке, и

где одну или более из указанных стадий предпочтительно повторяют один или более раз.

Что касается прокаливания цеолитного материала согласно стадии (5) после его необязательного выделения, промывания и/или сушки, не существует особых ограничений, таким образом, что в принципе указанное прокаливание можно проводить при любой подходящей температуре и в течение любой подходящей продолжительности. Таким образом, в качестве примера, прокаливание можно проводить при температуре в диапазоне от 400 до 850°C, где предпочтительно прокаливание проводят при температуре в диапазоне от 450 до 700°C, более предпочтительно от 500 до 600°C и более предпочтительно от 525 до 575°C. Кроме того, продолжительность прокаливания может находиться в диапазоне от 2 до 48 часов, где прокаливание предпочтительно проводят в течение периода времени в диапазоне от 3 до 24 часов, более предпочтительно от 4 до 12 часов, более предпочтительно от 4,5 до 8 часов и более предпочтительно от 5 до 6 часов. В соответствии со способом согласно изобретению особенно предпочтительно, чтобы прокаливание цеолитного материала согласно стадии (5) проводили при температуре в диапазоне от 400 до 850°C в течение от 2 до 48 часов, более предпочтительно при температуре в диапазоне от 450 до 700°C в течение от 3 до 24 часов, более предпочтительно при температуре в диапазоне от 500 до 600°C в течение от 4 до 12 часов, более предпочтительно при температуре в диапазоне от 525 до 575°C в течение от 4,5 до 8 часов и более предпочтительно при температуре в диапазоне от 525 до 575°C в течение от 5 до 6 часов.

Таким образом, в соответствии со способом согласно изобретению, цеолитный материал, кристаллизованный на стадии (2), может необязательно подвергаться, по меньшей мере, одной стадии ионообменного процесса, причем термин "ионообменный" согласно настоящему изобретению в целом относится к внекаркасным ионным элементам и/или молекулам, содержащимся в цеолитном материале, которые, соответственно, заменяются другими ионами, которые, как правило, обеспечиваются из внешнего источника. Предпочтительно, внекаркасный ионный элемент содержит один или более из одного или более щелочных металлов М, предпочтительно содержащихся в цеолитном материале, обладающем каркасной структурой типа СНА, кристаллизованном на стадии (2), более предпочтительно Na и/или K, и еще боле предпочтительно Na.

В целом, любой возможный ионообменный процесс со всеми возможными ионными элементами и/или молекулами может проводиться на цеолитном материале. Предпочтительно, чтобы в качестве ионных элементов использовался, по меньшей мере, один катион и/или катионный элемент, который предпочтительно выбирают из группы, состоящей из Н+, NH4+, Sr, Zr, Cr, Mg, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смесей двух или более из них, более предпочтительно из группы, состоящей из Н+, NH4+, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Н+, NH4+, Cr, Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения один или более катионов и/или катионных элементов выбирают из группы, состоящей из Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них, в которых более предпочтительно один или более катионов и/или катионных элементов содержат Cu и/или Fe, предпочтительно Cu, в которых еще более предпочтительно один или более катионов и/или катионных элементов состоят из Cu и/или Fe, предпочтительно из Cu. Предпочтительно, цеолитный материал сперва подвергают ионному обмену с Н+ и/или NH4+, и более предпочтительно с NH4+, прежде чем подвергнуть дальнейшему ионообменному процессу, более предпочтительно прежде чем подвергнуть ионообменному процессу с одним или более катионом и/или катионным элементом, выбранным из группы, состоящей из Sr, Zr, Cr, Mg, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смесей двух или более из них, более предпочтительно из группы, состоящей из Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Cr, Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них, где более предпочтительно цеолитный материал сперва подвергают ионному обмену с одним или более катионом и/или катионными элементами, содержащими Cu и/или Fe, предпочтительно Cu, где более предпочтительно один или более катионов и/или катионных элементов состоят из Cu и/или Fe, предпочтительно из Cu. Что касается предпочтительных вариантов осуществления настоящего изобретения, в которых цеолитный материал сперва подвергают ионному обмену с NH4+, прежде чем подвергнуть дальнейшему ионообменному процессу, это также может быть достигнуто посредством преобразования ионов Н+, которые уже содержались в цеолитном материале, в ионы NH4+, посредством соответствующей обработки аммиаком или его любым соединением-предшественником. Что касается одного или более внекаркасных ионных элементов, которые подвергаются ионному обмену, не существует никаких особых ограничений согласно настоящему изобретению в отношении того, какие внекаркасные ионные элементы, присутствующие в цеолитном материале, могут подвергаться ионному обмену согласно вышеупомянутым предпочтительным вариантам осуществления, в которых предпочтительно один или более внекаркасных ионных элементов, подлежащих ионному обмену, содержат Н+ и/или щелочной металл, причем щелочной металл предпочтительно выбирают из группы, состоящей из Li, Na, K, Cs и комбинаций двух или более из них, более предпочтительно из группы, состоящей из Li, Na, K и комбинаций двух или более из них, где более предпочтительно щелочной металл представляет собой Na и/или K, и еще более предпочтительно Na.

В соответствии с другим вариантом осуществления способа согласно изобретению цеолитный материал, кристаллизованный на стадии (2), непосредственно подвергают, по меньшей мере одной стадии сушки, предпочтительно распылительной сушки или распылительного гранулирования, без предварительного выделения, промывки или сушки цеолитного материала. Непосредственное воздействие на смесь, полученную на стадии (2) способа согласно изобретению, стадией распылительной сушки или распылительного гранулирования имеет то преимущество, что выделение и сушку осуществляют в одну стадию. Следовательно, согласно данному варианту осуществления настоящего изобретения предлагается еще более предпочтительный способ, в котором также число стадий обработки после синтеза минимизировано, в результате чего цеолитный материал может быть получен посредством значительно упрощенного способа.

В соответствии с другим вариантом осуществления настоящего изобретения цеолитный материал, полученный посредством кристаллизации на стадии (2), подлежит, по меньшей мере, одной стадии выделения перед тем, как подвергается, по меньшей мере, одному ионообменному процессу, предпочтительно, по меньшей мере, одной стадии выделения, которая сопровождается, по меньшей мере, одной стадией промывки, и более предпочтительно, по меньшей мере, одной стадии выделения, которая сопровождается, по меньшей мере, одной стадией промывки, сопровождаемой, по меньшей мере, одной стадией сушки.

В общем, цеолитный материал, полученный в соответствии со способом согласно изобретению, может быть любым возможным цеолитным материалом, в котором предпочтительно указанный цеолитный материал, полученный на стадии (2), содержит один или более цеолитов, обладающих каркасной структурой типа СНА. Среди предпочтительных цеолитных материалов, включающих в себя один или более цеолитов, обладающих каркасной структурой типа СНА, не существует каких-либо особых ограничений ни в отношении его типа и/или числа, ни в отношении его количества в цеолитном материале. В соответствии с предпочтительными вариантами осуществления настоящего изобретения один или более цеолитов, обладающих каркасной структурой типа СНА, содержат один или более цеолитов, выбранных из группы, состоящей из (Ni(deta)2)-UT-6, Шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, обезвож. Na-Шабазита, K-Шабазита, LZ-218, Linde D, Linde R, Phi, SSZ-62, UiO-21, Willhendersonite, ZK-14, ZYT-6 и смесей двух или более из них, более предпочтительно из группы, состоящей из (Ni(deta)2)-UT-6, Шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, обезвож. Na-Шабазита, K-Шабазита (Iran), LZ-218, Linde D, Linde R, Phi, SSZ-62, UiO-21, Willhendersonite, ZK-14, ZYT-6 и комбинаций двух или более из них, в которых еще более предпочтительно цеолитный материал, полученный на стадии (2), содержит шабазит.

В соответствии со способом согласно изобретению, особенно предпочтительно, чтобы смесь, полученная на стадии (1), и кристаллизованная на стадии (2), ни при каких условиях не содержала какого-либо существенного количества органического структурообразующего агента, кроме одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений согласно любому из конкретных и предпочтительных вариантов осуществления настоящего изобретения, в которых такие органические структурообразующие агенты, отличные от тетраалкиламмониевых соединений, используемых в способе согласно изобретению, предпочтительно означают любые другие возможные органо-шаблоны, которые могут соответствующим образом использоваться в синтезе цеолитных материалов, обладающих каркасной структурой типа СНА, либо сами по себе, либо в сочетании с одним или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений в соответствии с настоящим изобретением. В соответствии с предпочтительным значением настоящего изобретения органический структурообразующий агент, отличный от одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений, обозначает любое одно или более соединений, выбранных из диалкиламинов и/или гетероциклических аминов, в том числе любую комбинацию двух или более из них, причем предпочтительно указанный один или более другие органические структурообразующие агенты выбирают из группы, состоящей из ди(C1-C5)алкиламинов, содержащих кислород гетероциклических аминов с 5-8 кольцевыми членами, и комбинаций двух или более из них, более предпочтительно из группы, состоящей из ди(C2-C4)алкиламинов, содержащих кислород гетероциклических аминов с 5-7 кольцевыми членами, а также комбинаций двух или более из них, более предпочтительно из группы, состоящей из ди(C2-C3)алкиламинов, содержащих кислород гетероциклических аминов с 5-6 кольцевыми членами, а также комбинаций двух или более из них, и/или связанных органо-шаблонов, таких как любое подходящее N-алкил-3-хинуклидиноловое соединение, N,N,N-триалкил-экзоаминонорборнановое соединение, N,N,N-триметил-1-адамантиламмониевое соединение, N,N,N-триметил-2-адамантиламмониевое соединение, N,N,N-триметилциклогексиламмониевое соединение, N,N-диметил-3,3-диметилпиперидиниевое соединение, N,N-метилэтил-3,3-диметилпиперидиниевое соединение, N,N-диметил-2-метилпиперидиниевое соединение, 1,3,3,6,6-пентаметил-6-азонио-бицикло(3.2.1)октановое соединение, N,N-диметилциклогексиламиновое соединение или любое подходящее N,N,N-триметилбензиламмониевое соединение, включая комбинации двух или более из них. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения смесь, полученная на стадии (1), не содержит какого-либо существенного количества триметилбензиламмоний содержащего соединения, и предпочтительно не содержит какого-либо существенного количества триалкилбензиламмониевого соединения, где еще более предпочтительно, смесь, полученная на стадии (1), содержит только одно или более N,N,N-триметилциклогексиламмониевые соединения и предпочтительно гидроксид N,N,N-триметилциклогексиламмония в качестве структурообразующего агента для кристаллизации цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2).

Таким образом, предпочтительно согласно настоящему изобретению, чтобы смесь, полученная на стадии (1), не содержала какого-либо существенного количества триметилбензиламмоний содержащего соединения, предпочтительно триалкилбензиламмониевого соединения, где предпочтительно смесь, полученная на стадии (1), не содержит какого-либо существенного количества органо-шаблонов, отличных от одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений, в качестве структурообразующего агента, где более предпочтительно смесь, полученная на стадии (1), не содержит какого-либо существенного количества структурообразующего агента, отличного от одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений, и где еще более предпочтительно смесь, полученная на стадии (1), содержит только одно или более N,N,N-триметилциклогексиламмониевое соединение и предпочтительно гидроксид N,N,N-триметилциклогексиламмония в качестве структурообразующего агента для кристаллизации цеолитного материала, обладающего каркасной структурой типа СНА, на стадии (2).

В соответствии с конкретными вариантами осуществления настоящего изобретения, не более примеси упомянутого одного или более других органических структурообразующих агентов, тем не менее, может присутствовать в реакционной смеси, например, в результате того, что упомянутый один или более других органических структурообразующих агентов до сих пор присутствует в затравочных кристаллах, предпочтительно используемых в способе согласно изобретению. Такие другие органо-шаблоны, содержащиеся в материале затравочных кристаллов не могут, тем не менее, принимать участие в процессе кристаллизации, поскольку они являются захваченными внутри каркасной структуры затравочного кристалла и, следовательно, не могут действовать как структурообразующие агенты в контексте настоящего изобретения.

В контексте настоящего изобретения термин "существенный", используемый в настоящей заявке, в отношении к количеству любого одного или более органо-шаблонов, отличных от одного или более содержащих тетраалкиламмониевый катион R5R6R7R8N+ соединений, в качестве структурообразующего агента, содержащегося в смеси, полученной на стадии (1), означает количество 0,1 мас. % или менее от общего количества любого иного одного или более органо-шаблонов, предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее и еще более предпочтительно 0,0001 мас. % или менее такого количества. Указанные количества одного или более других органо-шаблонов, если вообще присутствуют в каком-либо одном из материалов, используемых в процессе синтеза, также могут быть обозначены как "примеси" или "следовые количества" в контексте настоящего изобретения. Кроме того, следует отметить, что термины "органо-шаблон" и "органический структурообразующий агент" используются как синонимы в настоящей заявке.

В соответствии со способом согласно настоящему изобретению, затравочные кристаллы, необязательно, могут быть получены на стадии (1), в которой указанные затравочные кристаллы предпочтительно содержат цеолитный материал одного и того же типа каркасной структуры, что и полученная в результате кристаллизации на стадии (2), где более предпочтительно затравочные кристаллы содержат цеолитный материал, как и полученный в соответствии со способом согласно изобретению. В соответствии с особенно предпочтительными вариантами осуществления затравочные кристаллы содержат один или более цеолитные материалы, обладающие каркасной структурой типа СНА. В соответствии с указанными предпочтительными вариантами осуществления, затравочные кристаллы могут содержать любой цеолитный материал, обладающий каркасной структурой типа СНА, при условии, что цеолитный материал будет кристаллизован на стадии (2), который предпочтительно представляет собой цеолитный материал, обладающий каркасной структурой типа СНА, где более предпочтительно цеолитный материал, обладающий каркасной структурой типа СНА, содержащийся в затравочных кристаллах, представляет собой цеолитный материал, полученный в соответствии со способом согласно изобретению, и где еще более предпочтительно цеолитный материал, обладающий каркасной структурой типа СНА, содержащийся в затравочных кристаллах, является таким же, как и цеолитный материал, обладающий каркасной структурой типа СНА, который затем кристаллизуется на стадии (2). Особенно предпочтительными в соответствии с настоящим изобретением являются затравочные кристаллы, содержащие один или более цеолитов, выбранных из группы, состоящей из (Ni(deta)2)-UT-6, Шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, обезвож. Na-Шабазита, K-Шабазита, LZ-218, Linde D, Linde R, Phi, SSZ-62, UiO-21, Willhendersonite, ZK-14, ZYT-6 и смесей двух или более из них, где более предпочтительно затравочные кристаллы содержат один или более цеолитов, выбранных из группы, состоящей из (Ni(deta)2)-UT-6, Шабазита, |Li-Na| [Al-Si-O]-CHA, DAF-5, обезвож. Na-Шабазита, K-Шабазита (Iran), LZ-218, Linde D, Linde R, Phi, SSZ-62, UiO-21, Willhendersonite, ZK-14, ZYT-6 и смесей двух или более из них, где еще более предпочтительно затравочные кристаллы содержат шабазит. В соответствии с еще более предпочтительными вариантами шабазит используют в качестве затравочных кристаллов в способе согласно изобретению, где предпочтительно указанные затравочные кристаллы шабазита либо могут быть получены в соответствии со способом согласно изобретению, либо были получены в соответствии с указанным способом.

Что касается затравочных кристаллов шабазита, предпочтительно полученных на стадии (1), не существует, в принципе, никаких особых ограничений в отношении их химических и/или физических свойств, при условии, что цеолитный материал, обладающий каркасной структурой типа СНА, содержащий YO2 и X2O3, будет кристаллизован на стадии (2). Таким образом, что касается молярного соотношения SiO2:Al2O3 затравочных кристаллов шабазита, предпочтительно используемых в способе согласно изобретению, не существует каких-либо особых ограничений, при этом, чтобы затравочные кристаллы могли иметь любое подходящее молярное соотношение SiO2:Al2O3. Таким образом, в качестве примеров, молярное соотношение SiO2:Al2O3 предпочтительных затравочных кристаллов шабазита может находиться в диапазоне от 4 до 200, предпочтительно от 10 до 100, более предпочтительно от 16 до 60, более предпочтительно от 20 до 40, более предпочтительно от 25 до 35 и еще более предпочтительно от 29 до 33.

Кроме того, что касается внекаркасных ионных элементов и/или молекул, которые могут содержаться в затравочных кристаллах шабазита, предпочтительно полученных на стадии (1) способа согласно настоящему изобретению, также не существует особых ограничений, где предпочтительно один или более внекаркасных элементов и/или молекул содержат, по меньшей мере, один катион и/или катионные элементы, где указанный, по меньшей мере, один катион и/или катионный элемент предпочтительно выбирают из группы, состоящей из Н+, NH4+, Li, Na, K, Cs и комбинаций двух или более из них, более предпочтительно из группы, состоящей из Н+, NH4+, Na, K и комбинаций двух или более из них, более предпочтительно из группы, состоящей из Н+, NH4+, Na и комбинаций двух или более из них, причем более предпочтительно, по меньшей мере, один катион и/или катионный элемент представляет собой Н+ и/или Na, более предпочтительно Na.

Что касается пористости и/или площади поверхности затравочных кристаллов шабазита, предпочтительно полученных на стадии (1) способа согласно настоящему изобретению, они могут принимать любые подходящие значения. Таким образом, что касается удельной площади поверхности по методу БЭТ предпочтительных затравочных кристаллов шабазита, как определено в соответствии с DIN 66135, она может соответственно находиться в диапазоне в любом случае от 100 до 850 м2/г, где предпочтительно площадь поверхности находится в диапазоне от 300 до 800 м2/г, более предпочтительно от 400 до 750 м2/г, более предпочтительно от 500 до 700 м2/г, более предпочтительно от 550 до 650 м2/г и еще более предпочтительно от 580 до 640 м2/г. В соответствии с особенно предпочтительными вариантами осуществления настоящего изобретения, удельная площадь поверхности по БЭТ затравочных кристаллов шабазита, предпочтительно полученных на стадии (1) способа согласно настоящему изобретению, как определено в соответствии с DIN 66135, находится в диапазоне от 600 до 630 м2/г.

Что касается среднего размера частиц затравочных кристаллов шабазита, предпочтительно полученных на стадии (1) способа согласно изобретению, они могут соответственно иметь любой возможный размер частиц, и, в частности, любой возможный размер частиц D10 и/или D50, и/или D90. Таким образом, что касается размера частиц D10 предпочтительных затравочных кристаллов шабазита, не существует никаких особых ограничений, таким образом, что, в качестве примера, их размер частиц D10 может находиться в диапазоне от 5 до 200 нм. В соответствии с настоящим изобретением, тем не менее, предпочтительно, чтобы размер частиц D10 предпочтительных затравочных кристаллов шабазита находился в диапазоне от 10 до 150 нм, более предпочтительно от 15 до 100 нм, более предпочтительно от 20 до 70 нм и более предпочтительно от 25 до 50 нм. В соответствии с настоящим изобретением, особенно предпочтительно, чтобы размер частиц D10 предпочтительных затравочных кристаллов шабазита находился в диапазоне от 30 до 40 нм.

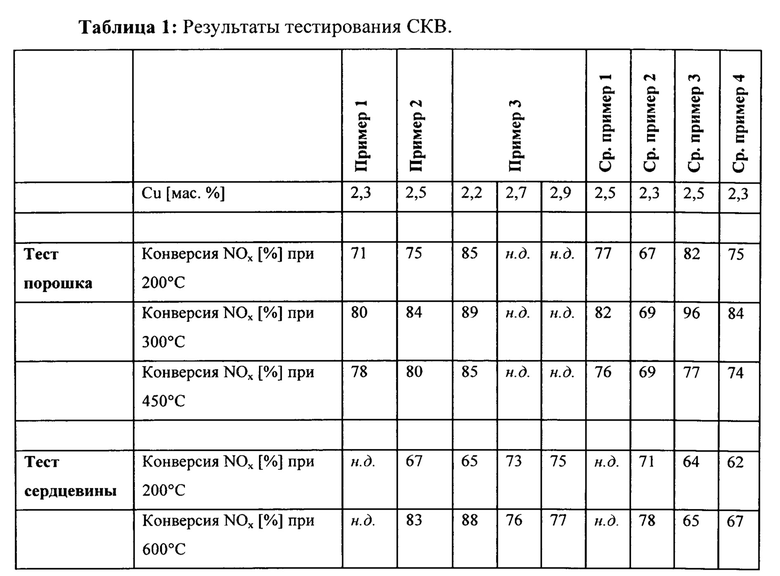

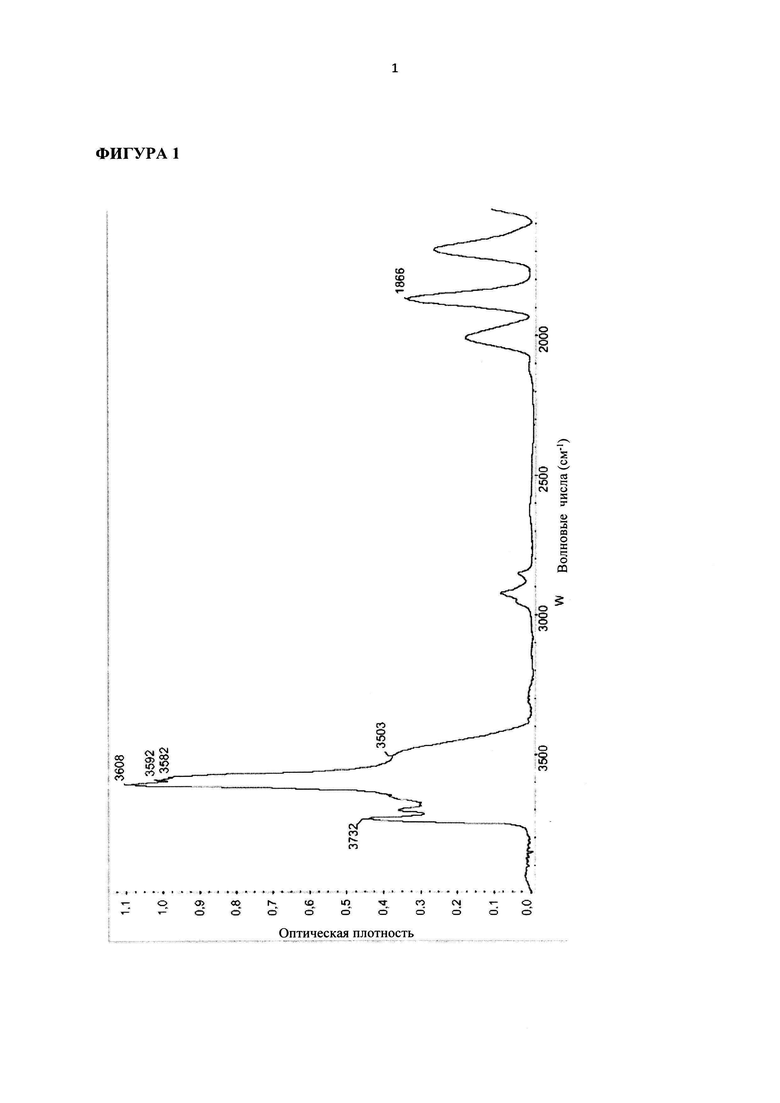

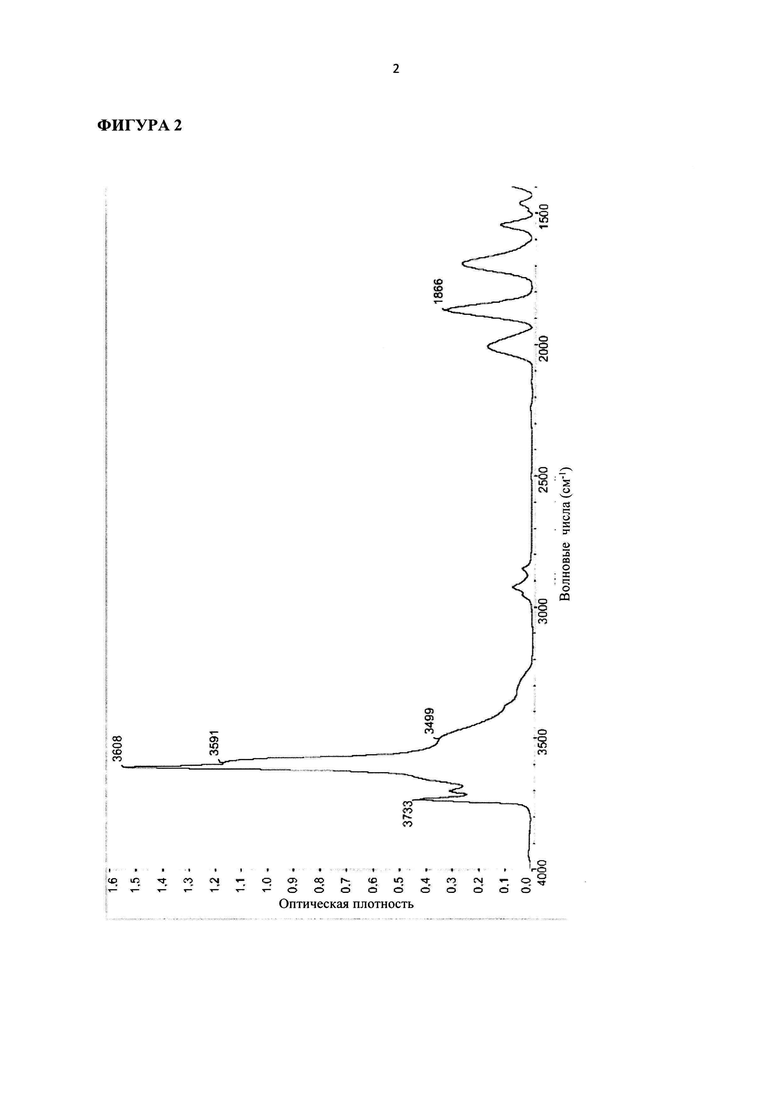

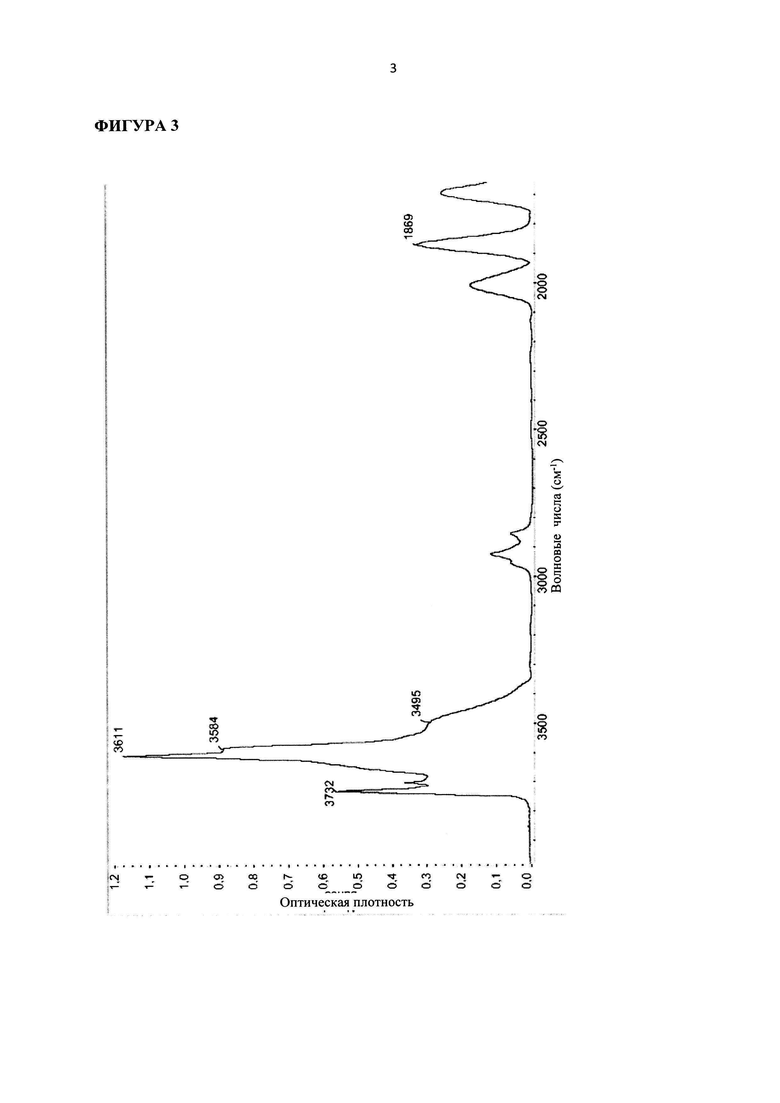

Что касается среднего размера частиц D50 предпочтительных затравочных кристаллов шабазита, то же самое относится, соответственно, к указанным показателям, которые, в принципе, могут принимать любые возможные значения. Таким образом, в качестве примера, средний размер частиц D50 предпочтительных затравочных кристаллов шабазита может находиться в диапазоне от 50 до 1000 нм, где предпочтительно средний размер частиц D50 находится в диапазоне от 100 до 700 нм, более предпочтительно от 150 до 500 нм, более предпочтительно от 200 до 400 нм и более предпочтительно от 250 до 350 нм. В соответствии с настоящим изобретением, особенно предпочтительно, чтобы средний размер частиц D50 предпочтительных затравочных кристаллов шабазита находился в диапазоне от 270 до 290 нм.