Настоящее изобретение относится к непрерывному способу получения пропиленоксида, который отличается тем, что титановый цеолит с каркасной структурой типа MWW используют в качестве катализатора эпоксидирования и, который отличается тем, что жидкий поток поступающего материала, который подают в реактор эпоксидирования, содержит растворенный дигидрофосфат калия в определенной концентрации.

Пропиленоксид является важным промежуточным продуктом в химической промышленности. Подходящий способ получения пропиленоксида начинается с пропена и использует перекись водорода в качестве окисляющего агента, ацетонитрил в качестве растворителя и гетерогенный цеолитный катализатор эпоксидирования, имеющий каркасную структуру MWW и содержащий титан. Ссылка делается, например, на патент WO 2011/006990. Принимая во внимание его значение для процессов промышленного масштаба, желательно проводить данную реакцию эпоксидирования как можно более эффективно. Таким образом, показатели конверсии исходного материала и селективности по отношению к пропиленоксиду должны быть максимально высокими.

Для конкретного случая, когда перекись водорода получают на месте в реакторе эпоксидирования, согласно патенту WO 2009/008493 аммониевая соль должна присутствовать в реакторе. В качестве возможных солей описаны карбонат аммония, гидрокарбонат аммония, дигидрофосфат аммония, гидрофосфат аммония, фосфат аммония, гидропирофосфат аммония, пирофосфат аммония, хлорид аммония, нитрат аммония и ацетат аммония. В качестве предпочтительных солей упоминаются дигидрофосфат аммония, гидрофосфат аммония и фосфат аммония. В соответствии с примерами патента WO 2009/008493, в которых перекись водорода образуется на месте из водорода и кислорода в качестве исходных материалов и, в которых, соответственно, используют катализатор на основе благородных металлов в сочетании с титансодержащим цеолитным катализатором структурного типа MWW, используют дигидрофосфат аммония. В теоретическом примере патента WO 2009/008493, в котором используется перекись водорода как таковая и, в котором используют титансодержащий цеолитный катализатор структурного типа MWW без дополнительного катализатора на основе благородных металлов, аммониевую соль не добавляют.

Патент WO 2011/006990, упомянутый выше, описывает в примере использование дигидрофосфата аммония.

Целью настоящего изобретения является обеспечение усовершенствованного непрерывного способа эпоксидирования пропена с перекисью водорода в качестве окисляющего агента в присутствии катализатора, содержащего титановый цеолит с каркасной структурой типа MWW, и в присутствии ацетонитрила в качестве растворителя.

Патенты WO 2012/074118 и WO 2011/152268 относятся к способам получения оксида олефина, которые включают в себя реагирование перекиси водорода с олефином в присутствии титаносиликата. Оба документа описывают, что могут быть добавлены буферы, при этом перечислены многочисленные катионы и анионы, которые могут служить для формирования буфера. В обоих документах, дигидрофосфат аммония и гидроортофосфат аммония, соответственно, являются предпочтительными в качестве буфера.

Патент US 2003/0187284 относится к способу получения эпоксида, который отличается тем, что алкен вступает в реакцию с гидроперекисью в присутствии цеолитного катализатора, и который отличается тем, что, по меньшей мере, одну соль щелочного металла подают в реакцию в, по меньшей мере, одном потоке исходного вещества. Описывается, что гидроортофосфат калия, гидроортофосфат натрия, пирофосфат натрия и ацетат натрия являются особенно предпочтительными в качестве, по меньшей мере, одной соли щелочного металла.

Lihao Tang et al., Meteromolecules, 2008, 41, 7306-7315, описывает катализаторы для полимеризации с раскрытием кольца этиленоксида и пропиленоксида на основе продуктов алкиламмониевых соединений с объемными тетрафенольными лигандами.

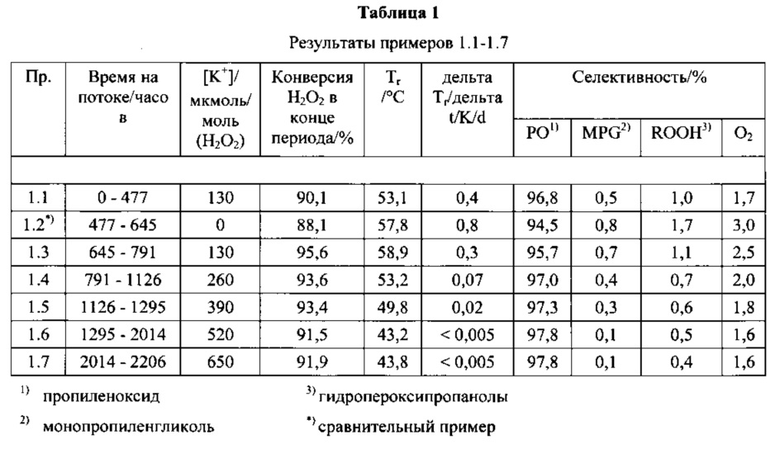

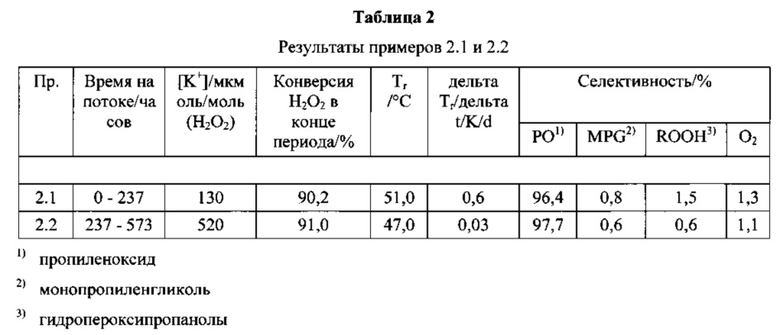

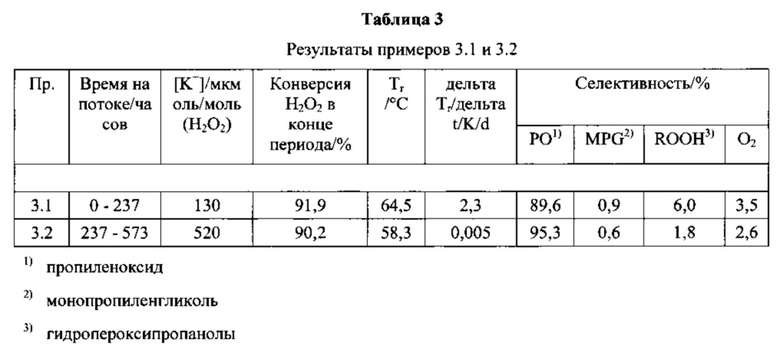

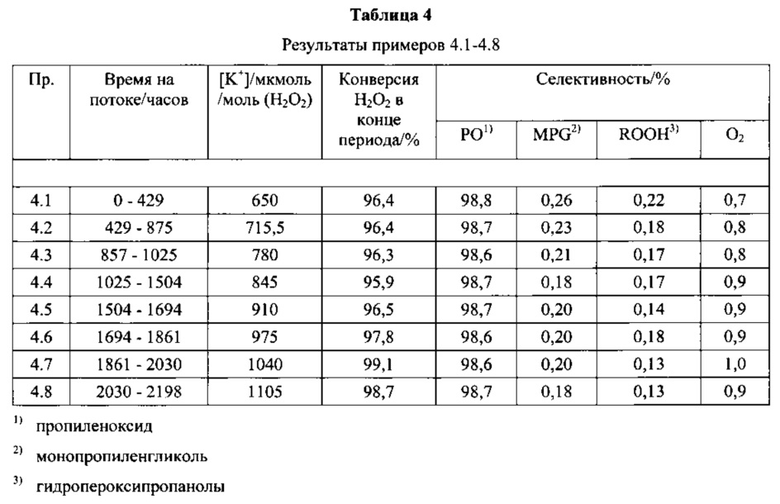

Неожиданно было обнаружено, что данная цель может быть достигнута, если в непрерывной реакции, обеспечивают жидкий поток поступающего материала, подаваемый в реактор эпоксидирования, который включает в себя пропен, перекись водорода, ацетонитрил, воду и определенную растворенную калиевую соль. В частности, было обнаружено, что при увеличении концентрации данной калиевой соли в потоке поступающего материала, полезные эффекты реакции эпоксидирования касательно высокой селективности по отношению к пропиленоксиду и низкой селективности по отношению к вторичным продуктам и побочным продуктам реакции эпоксидирования становятся еще более выраженными.

Таким образом, настоящее изобретение относится к непрерывному способу получения пропиленоксида, который включает в себя:

(i) обеспечение жидкого потока поступающего материала, содержащего пропен, перекись водорода, ацетонитрил, воду, растворенный дигидрофосфат калия и необязательно пропан;

(ii) подачу жидкого потока поступающего материала, обеспеченного на стадии (i), в реактор эпоксидирования, содержащий катализатор, содержащий титановый цеолит с каркасной структурой типа MWW, и воздействие на жидкий поток поступающего материала условий реакции эпоксидирования в реакторе эпоксидирования, с получением реакционной смеси, содержащей пропиленоксид, ацетонитрил, воду, дигидрофосфат калия, необязательно пропен и необязательно пропан;

(iii) удаление отходящего потока из реактора эпоксидирования, причем отходящий поток содержит пропиленоксид, ацетонитрил, воду, по меньшей мере, часть дигидрофосфата калия, необязательно пропен и необязательно пропан;

который отличается тем, что концентрация растворенного дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i), составляет, по меньшей мере, 10% от предела растворимости дигидрофосфата калия в жидком потоке поступающего материала.

Стадия (i)

Неожиданно было обнаружено, что присутствие растворенного дигидрофосфата калия (KH2PO4) в жидком потоке поступающего материала, обеспеченном на стадии (i), способствует улучшению характеристик эпоксидирования катализатора эпоксидирования, используемого на стадии (ii), который содержит титановый цеолит с каркасной структурой типа MWW, по сравнению со способом, как описано в известном уровне техники, который отличается тем, что в нем использовали дигидрофосфат аммония.

Кроме того, было обнаружено, что если концентрация растворенного дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i), увеличивается от 10% от предела растворимости до более высоких концентраций, то производительность катализатора эпоксидирования, используемого на стадии (ii), в отношении его селективности также улучшается. Хотя возможно, чтобы дигидрофосфат калия содержался в потоке поступающего материала, обеспеченном на стадии (i), в концентрации, превышающей его предел растворимости, предпочтительно, чтобы указанная концентрация составляла не более 100% от предела растворимости во избежание присутствия нерастворенной соли дигидрофосфата калия в потоке поступающего материала. Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что концентрация растворенного дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i), предпочтительно находится в диапазоне от 10 до 100%, более предпочтительно от 15 до 100%, более предпочтительно от 20 до 100%, более предпочтительно от 25 до 100%, более предпочтительно от 30 до 100%, более предпочтительно от 35 до 100%, более предпочтительно от 40 до 100% от предела растворимости дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i). Предпочтительными диапазонами являются, например, от 50 до 100% или от 60 до 100%, или от 70 до 100%, или от 80 до 100%. Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что концентрация растворенного дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i), находится предпочтительно в диапазоне от 50 до 100%, более предпочтительно от 60 до 100%, более предпочтительно от 70 до 100%, более предпочтительно от 80 до 100% от предела растворимости дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i).

Термин "предел растворимости дигидрофосфата калия в жидком потоке поступающего материала", как используется в контексте настоящего изобретения, относится к концентрации насыщения дигидрофосфатом калия жидкого потока поступающего материала, где посредством добавления большего количества дигидрофосфата калия, концентрация дигидрофосфата калия в качестве растворенного вещества в жидком потоке поступающего материала не увеличивается и дигидрофосфат калия начнет выпадать в осадок. Предел растворимости дигидрофосфата калия в жидком потоке поступающего материала будет зависеть от состава жидкого потока поступающего материала и от условий, таких как температура и давление, при которых жидкий поток поступающего материала обеспечивают на стадии (i). Определение предела растворимости дигидрофосфата калия в жидком потоке поступающего материала является простой и прямолинейной задачей для специалиста в данной области техники, владеющего информацией об указанных условиях и указанном составе данного жидкого потока поступающего материала. Простой процедурой для оценки того, превышает ли количество добавляемого дигидрофосфата калия предел растворимости, является пропускание жидкого потока поступающего материала, перед его подачей в реактор эпоксидирования, через фильтр и измерение перепада давления на фильтре. Если перепад давления на фильтре увеличивается по мере того, как пропускают поток, и дигидрофосфат калия находят на фильтре, когда его выводят из работы, количество добавляемого дигидрофосфата калия уже превышает предел растворимости.

Как правило, молярное соотношение воды по отношению к ацетонитрилу в жидком потоке поступающего материала, обеспеченном на стадии (i), не является предметом каких-либо определенных ограничений. Предпочтительно, указанное молярное соотношение может иметь любое значение, получаемое в результате соответствующих предпочтительных концентраций воды и ацетонитрила, как описано выше. Более предпочтительно, в жидком потоке поступающего материала, обеспеченном на стадии (i), который подают в реактор эпоксидирования и подвергают реакции эпоксидирования на стадии (ii), молярное соотношение воды по отношению к ацетонитрилу составляет не более 1:4, более предпочтительно находится в диапазоне от 1:50 до 1:4, предпочтительно от 1:15 до 1:4,1, более предпочтительно от 1:10 до 1:4,2.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), включает в себя:

ацетонитрил в количестве от 60 до 75 вес. %, предпочтительно от 60 до 65 вес. % в расчете на общий вес жидкого потока поступающего материала;

перекись водорода в количестве от 6 до 10 вес. %, предпочтительно от 7 до 9 вес. %, в расчете на общий вес жидкого потока поступающего материала;

воду с молярным соотношением воды по отношению к ацетонитрилу не более 1:4, предпочтительно в диапазоне от 1:50 до 1:4, предпочтительно от 1:15 до 1:4, более предпочтительно от 1:10 до 1:4,2;

пропен с молярным соотношением пропена по отношению к перекиси водорода, содержащейся в потоке поступающего материала, в диапазоне от 1:1 до 1,5:1, предпочтительно от 1,1:1 до 1,4:1;

растворенный дигидрофосфат калия с молярным соотношением дигидрофосфата калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, в диапазоне от 25×10-6:1 до 1000×10-6:1, предпочтительно от 50×10-6:1 до 975×10-6:1, более предпочтительно от 100×10-6:1 до 950×10-6:1; и

необязательно пропан с молярным соотношением пропана по отношению к сумме пропена и пропана в диапазоне от 0,0001:1 до 0,15:1, предпочтительно от 0,001:1 до 0,05:1.

Предпочтительно, по меньшей мере, 95 вес. %, предпочтительно от 95 до 100 вес. %, более предпочтительно от 96 до 100 вес. %, более предпочтительно от 97 до 100 вес. %, более предпочтительно от 98 до 100 вес. % жидкого потока поступающего материала, обеспеченного на стадии (i), состоят из пропена, перекиси водорода, ацетонитрила, воды, растворенного дигидрофосфата калия и необязательно пропана.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, содержит калий в молярном соотношении калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, в диапазоне от 25×10-6:1 до 1000×10-6:1, предпочтительно от 50×10-6:1 до 975×10-6:1, более предпочтительно от 100×10-6:1 до 950×10-6:1.

Также предпочтительно, молярное соотношение дигидрофосфата калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, составляет выше 160×10-6:1, предпочтительно находится в диапазоне от 260×10-6:1 до 1000×10-6:1, более предпочтительно от 300×10-6:1 до 1000×10-6:1, более предпочтительно от 400×10-6:1 до 1000×10-6:1, более предпочтительно от 500×10-6:1 до 1000×10-6:1. Также предпочтительно, молярное соотношение дигидрофосфата калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, находится в диапазоне от 500×10-6:1 до 1000×10-6:1, более предпочтительно от 500×10-6:1 до 975×10-6:1, более предпочтительно от 500×10-6:1 до 950×10-6:1.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, содержит калий в молярном соотношении калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, более 160×10-6:1, предпочтительно находится в диапазоне от 260×10-6:1 до 1000×10-6:1, более предпочтительно от 300×10-6:1 до 1000×10-6:1, более предпочтительно от 400×10-6:1 до 1000×10-6:1, более предпочтительно от 500×10-6:1 до 1000×10-6:1. Также предпочтительно, молярное соотношение калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, находится в диапазоне от 500×10-6:1 до 1000×10-6:1, более предпочтительно от 500×10-6:1 до 975×10-6:1, более предпочтительно от 500×10-6:1 до 950×10-6:1.

Таким образом, жидкий поток поступающего материала, обеспеченный на стадии (i), включает в себя:

ацетонитрил в количестве от 60 до 75 вес. %, предпочтительно от 60 до 65 вес. % в расчете на общий вес жидкого потока поступающего материала;

перекись водорода в количестве от 6 до 10 вес. %, предпочтительно от 7 до 9 вес. %, в расчете на общий вес жидкого потока поступающего материала;

воду с молярным соотношением воды по отношению к ацетонитрилу не более 1:4, предпочтительно в диапазоне от 1:50 до 1:4, предпочтительно от 1:15 до 1:4, более предпочтительно от 1:10 до 1:4,2;

пропен с молярным соотношением пропена по отношению к перекиси водорода, содержащейся в потоке поступающего материала, в диапазоне от 1:1 до 1,5:1, предпочтительно от 1,1:1 до 1,4:1;

растворенный дигидрофосфат калия с молярным соотношением дигидрофосфата калия по отношению к перекиси водорода, содержащейся в жидком потоке поступающего материала, в диапазоне от 500×10-6:1 до 1000×10-6:1, предпочтительно от 500×10-6:1 до 975×10-6:1, более предпочтительно от 500×10-6:1 до 950×10-6:1; и

необязательно пропан с молярным соотношением пропана по отношению к сумме пропена и пропана в диапазоне от 0,0001:1 до 0,15:1, предпочтительно от 0,001:1 до 0,05:1.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, не содержит дигидрофосфата аммония. Более предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, не содержит фосфата аммония, гидрофосфата аммония и дигидрофосфата аммония. Более предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, не содержит карбоната аммония, гидрокарбоната аммония, дигидрофосфата аммония, гидрофосфата аммония, фосфата аммония, гидропирофосфата аммония, пирофосфата аммония, хлорида аммония, нитрата аммония и ацетата аммония. Более предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, не содержит аммониевой соли. Термин "не содержит", как используется в данном контексте настоящего изобретения, относится к концентрации соответствующего соединения не более 2 вес. ч.н.м., предпочтительно не более 1 вес. ч.н.м., в расчете на общий вес жидкого потока поступающего материала. Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, содержит аммоний NH4+ в количестве не более 2 вес. ч.н.м., предпочтительно не более 1 вес. ч.н.м., в расчете на общий вес жидкого потока поступающего материала.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, содержит натрий в молярном соотношении натрия по отношению к перекиси водорода в диапазоне от 1×10-6:1 до 250×10-6:1, предпочтительно от 5×10-6:1 до 50×10-6:1.

Предпочтительно, жидкий поток поступающего материала, обеспеченный на стадии (i), который предпочтительно подают в качестве единственного питающего потока в реактор эпоксидирования, не содержит растворенного гидроортофосфата калия K2HPO4.

Как правило, жидкий поток поступающего материала может быть обеспечен на стадии (i) в соответствии с любым возможным способом. Предпочтительно, жидкий поток поступающего материала обеспечивают на стадии (i) посредством объединения, по меньшей мере, четырех отдельных потоков, где первый поток содержит перекись водорода, второй поток содержит пропен и необязательно пропан, третий поток содержит ацетонитрил и необязательно воду, и четвертый поток содержит дигидрофосфат калия, в таком количестве, чтобы концентрация растворенного дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i), и в результате объединения, по меньшей мере, четырех отдельных потоков составляла, по меньшей мере, 10%, предпочтительно находилась в диапазоне от 10 до 100%, более предпочтительно от 15 до 100%, более предпочтительно от 20 до 100%, более предпочтительно от 25 до 100%, более предпочтительно от 30 до 100%, более предпочтительно от 35 до 100%, более предпочтительно от 40 до 100%, более предпочтительно от 50 до 100%, более предпочтительно от 60 до 100%, более предпочтительно от 70 до 100%, более предпочтительно от 80 до 100% от предела растворимости дигидрофосфата калия в жидком потоке поступающего материала, обеспеченном на стадии (i).

Эти, по меньшей мере, четыре отдельных потока могут быть объединены в любом подходящем порядке. Предпочтительно, поток, содержащий дигидрофосфат калия, объединяют с потоком, содержащим перекись водорода, и полученный объединенный поток объединяют с потоком, который получают в результате объединения потока, содержащего ацетонитрил, и потока, содержащего пропен и необязательно пропан. Таким образом, полученный поток представляет собой жидкий поток, обеспеченный на стадии (i).

Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что на стадии (i) жидкий поток поступающего материала обеспечивают посредством объединения потока, содержащего перекись водорода, потока, содержащего ацетонитрил и необязательно воду, и потока, содержащего пропен и необязательно пропан, и который отличается тем, что водный поток, содержащий растворенный дигидрофосфат калия, объединяют с потоком, содержащим перекись водорода, или с потоком, содержащим ацетонитрил и необязательно воду, или с потоком, содержащим пропен и необязательно пропан, или со смешанным потоком двух или трех из этих потоков, предпочтительно с потоком, содержащим перекись водорода.

Предпочтительно, поток, содержащий дигидрофосфат калия, представляет собой водный поток дигидрофосфата калия, который отличается тем, что предпочтительно, по меньшей мере, 98 вес. %, более предпочтительно, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % водного потока состоят из воды и дигидрофосфата калия. Предпочтительно, водный поток содержит дигидрофосфат калия в концентрации в диапазоне от 0,1 до 18 вес. %, более предпочтительно от 0,2 до 15 вес. %, более предпочтительно от 0,5 до 10 вес. %, более предпочтительно от 1 до 5 вес. %, более предпочтительно от 1 до 3 вес. %, в расчете на общий вес потока.

Предпочтительно, поток, содержащий пропен, дополнительно содержит пропан и отличается тем, что предпочтительно, по меньшей мере, 98 вес. %, более предпочтительно, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % потока состоит из пропена и пропана. Предпочтительно, весовое соотношение пропена и пропана в потоке составляет, по меньшей мере, 7:3. Например, может использоваться коммерчески доступный пропен, который может представлять собой либо пропен полимерного сорта, либо пропен химического сорта. Как правило, пропен полимерного сорта имеет содержание пропена в диапазоне от 99 до 99,8 вес. % и содержание пропана в диапазоне от 0,2 до 1 вес. %. Пропен химического сорта, как правило, имеет содержание пропена в диапазоне от 92 до 98 вес. % и содержание пропана в диапазоне от 2 до 8 вес. %. Предпочтительно, используется поток, имеющий содержание пропена в диапазоне от 99 до 99,8 вес. %, и содержание пропана в диапазоне от 0,2 до 1 вес. %.

Предпочтительно, поток, содержащий пропен и необязательно пропан, не содержит катионов калия (K+) и фосфора (P) в виде анионов, по меньшей мере, одной фосфорной оксикислоты. Термин "не содержит катионов калия (K+)", как используется в данном контексте настоящего изобретения, относится к потоку, содержащему пропен и необязательно пропан, содержащий катионы калия (K+) в количестве менее 1 вес. ч.н.м., предпочтительно менее 0,1 вес. ч.н.м., в расчете на общий вес потока. Термин "не содержит фосфора (Р) в виде анионов, по меньшей мере, одной фосфорной оксикислоты", как используемый в данном контексте настоящего изобретения, относится к потоку, содержащему пропен и необязательно пропан, который содержит фосфор (Р) в виде анионов, по меньшей мере, одной фосфорной оксикислоты в количестве менее 1 вес. ч.н.м., предпочтительно менее 0,1 вес. ч.н.м., в расчете на общий вес потока.

Согласно способу настоящего изобретения, можно, в дополнение к потоку, содержащему пропен и необязательно пропан, который используют для обеспечения жидкого потока поступающего материала на стадии (i), использовать дополнительный поток, содержащий пропен и необязательно пропан. Данный дополнительный поток предпочтительно образуется на стадии (iv) настоящего изобретения, описанной ниже, которая отличается тем, что смесь для эпоксидирования, удаленную согласно стадии (iii), подвергают перегонке. На стадии (iv), в дополнение к кубовому потоку, содержащему пропиленоксид, ацетонитрил и воду, и являющемуся обедненным пропеном и необязательно пропаном, посредством перегонки получают головной поток, являющийся обогащенным пропеном и необязательно пропаном. Данный головной поток, необязательно после обработки, может рециркулироваться в реакцию эпоксидирования как часть жидкого потока поступающего материала, обеспеченного на стадии (i). Объемное соотношение свежего потока, содержащего пропен и необязательно пропан, по отношению к рециркулированному потоку, содержащему пропен и необязательно пропан, находится в диапазоне от 0,1:1 до 20:1, предпочтительно от 1:1 до 10:1, более предпочтительно от 2:1 до 5:1.

Предпочтительно, в непрерывном способе настоящего изобретения, поток, содержащий ацетонитрил, который используют для обеспечения жидкого потока поступающего материала на стадии (i), по меньшей мере, частично, предпочтительно по существу состоит из рециркулированного потока ацетонитрила, полученного в результате обработки отходящего потока, который удаляют на стадии (iii) из реактора эпоксидирования, и который содержит пропиленоксид, ацетонитрил, воду, дигидрофосфат калия, необязательно пропен и необязательно пропан. Во время обработки отходящего потока, предпочтительно удалить, по существу, все соединения, отличные от ацетонитрила и воды, из потока и рециркулировать очищенный таким образом поток обратно в реакцию эпоксидирования. В соответствии с предпочтительным вариантом обработки согласно настоящему изобретению, поток, содержащий пропен и необязательно пропан, как описано выше, объединяют с рециркулирующим потоком ацетонитрила, либо после стадии окончательной очистки рециркулирующего потока ацетонитрила, либо перед стадией окончательной очистки или стадиями окончательной очистки рециркулирующего потока ацетонитрила. Предпочтительно, поток, содержащий пропен и необязательно пропан, как описано выше, объединяют с рециркулирующим потоком ацетонитрила перед стадиями окончательной очистки, более предпочтительно перед стадией обработки, в ходе которой поток, содержащий ацетонитрил и воду, подвергают фазовому разделению, предпочтительно фазовому разделению типа жидкость-жидкость, и в ходе которой данное фазовое разделение осуществляют с использованием потока, содержащего пропен и необязательно пропан, в качестве соединения, способствующего разделению. Необязательно, после данной стадии разделения, полученный рециркулирующий поток ацетонитрила, теперь дополнительно содержащий пропен и необязательно пропан, может быть подвергнут дальнейшей очистке. Особенно предпочтительная обработка отходящего потока, удаленного в соответствии со стадией (iii), подробно описана ниже. Предпочтительно, рециркулирующий поток ацетонитрила, к которому добавили поток, содержащий пропен и необязательно пропан, и который был предпочтительно подвергнут фазовому разделению и необязательной дополнительной очистке, имеет состав, в котором предпочтительно, по меньшей мере, 98 вес. %, более предпочтительно, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. % состоят из ацетонитрила, воды и пропена. Более предпочтительно, по меньшей мере, 75 вес. %, более предпочтительно в диапазоне от 75 до 90 вес. %, более предпочтительно от 80 до 85 вес. % рециркулированного потока состоят из ацетонитрила и воды. В рециркулированном потоке молярное соотношение ацетонитрила по отношению к воде предпочтительно составляет не более 1:9, более предпочтительно находится в диапазоне от 1:50 до 1:9, предпочтительно от 1:25 до 1:9, более предпочтительно от 1:25 до 1:10. Предпочтительный способ обработки отходящего потока и рециркуляции ацетонитрила описан ниже.

Для запуска непрерывного способа согласно настоящему изобретению и для компенсации любых потерь ацетонитрила в ходе обработки отходящего потока, полученного на стадии (iii), часть потока, содержащего ацетонитрил, используемого для обеспечения жидкого потока поступающего материала на стадии (i), может использоваться как подпиточный поток ацетонитрила. Предпочтительно, подпиточный поток ацетонитрила представляет собой поток ацетонитрила химического сорта, имеющий содержание ацетонитрила предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,7 вес. %, более предпочтительно, по меньшей мере, 99,8 вес. %. Предпочтительно, во время осуществления непрерывного способа настоящего изобретения, весовое соотношение рециркулированного потока ацетонитрила по отношению к подпиточному потоку ацетонитрила находится в диапазоне от 1000:1 до 100:1, предпочтительно от 950:1 до 300:1, более предпочтительно от 900:1 до 500:1.

Поток, содержащий перекись водорода, может быть получен в соответствии любым возможным способом. Можно получить поток, содержащий перекись водорода, посредством преобразования серной кислоты в пероксопиросерную кислоту посредством анодного окисления с одновременным выделением водорода на катоде. Гидролиз пероксопиросерной кислоты затем приводит к получению с помощью пероксомоносерной кислоты перекиси водорода и серной кислоты, которую, таким образом, получают обратно. Получение перекиси водорода из элементов также возможно. В зависимости от конкретного способа получения, поток, содержащий перекись водорода, может представлять собой, например, водный или водный/метанольный поток перекиси водорода, предпочтительно водный поток перекиси водорода. В случае использования водного питающего потока перекиси водорода, содержимое потока по отношению к перекиси водорода, как правило, находится в диапазоне от 3 до 85 вес. %, предпочтительно от 25 до 75 вес. %, более предпочтительно от 30 до 50 вес. %, например, от 30 до 40 вес. % или от 35 до 45 вес. %, или от 40 до 50 вес. %. Предпочтительно, по меньшей мере, 25 вес. %, более предпочтительно, по меньшей мере, 30 вес. %, более предпочтительно, по меньшей мере, 35 вес. % потока, содержащего перекись водорода, состоят из воды и перекиси водорода. Предпочтительные диапазоны составляют от 30 до 80 вес. % или от 35 до 75 вес. %, или от 40 до 70 вес. %.

Согласно настоящему изобретению, предпочтительно использовать поток, содержащий перекись водорода, который был получен в виде неочищенного (сырого) раствора перекиси водорода посредством экстракции смеси, полученной согласно способу, известному как способ с использованием антрахинона, с помощью которого производится практически вся продукция перекиси водорода в мире (см., например, Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, volume A 13 (1989) pages 443-466), который отличается тем, что используется раствор антрахинона, содержащий алкильную группу, предпочтительно, имеющую от 2 до 10 атомов углерода, более предпочтительно, по меньшей мере, 5 атомов углерода, например, 5 атомов углерода или 6 атомов углерода, и в котором используемый растворитель обычно состоит из смеси двух различных растворителей. Данный раствор антрахинона обычно называют рабочим раствором. В данном способе, перекись водорода, которая образуется с помощью способа с использованием антрахинона, обычно отделяют посредством экстракции из соответствующего рабочего раствора после цикла гидрогенизации/повторного окисления. Указанная экстракции может быть выполнена предпочтительно, по существу, с чистой водой, при этом получают неочищенный водный раствор перекиси водорода. Хотя, как правило, можно дополнительно очистить полученный таким образом неочищенный водный раствор перекиси водорода посредством перегонки, предпочтительно, согласно настоящему изобретению, использовать такой неочищенный водный раствор перекиси водорода, который не был подвергнут очистке с помощью перегонки. Кроме того, как правило, можно подвергнуть неочищенный водный раствор перекиси водорода дальнейшей стадии экстракции, которая отличается тем, что используется подходящий экстракционный агент, предпочтительно органический растворитель. Более предпочтительно, органический растворитель, используемый для данной дополнительной стадии экстракции, является тем же самым растворителем, который используют в способе на основе антрахинона. Предпочтительно, экстракцию проводили с использованием только одного из растворителей в рабочем растворе и наиболее предпочтительно с использованием только наиболее неполярного растворителя рабочего раствора. В случае, если неочищенный водный раствор перекиси водорода подвергают такой дополнительной стадии экстракции, получают так называемый неочищенный промытый раствор перекиси водорода. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, неочищенный промытый раствор перекиси водорода используется в качестве питающего потока перекиси водорода. Получение неочищенного раствора описывается, например, в европейской патентной заявке EP 1.122.249 A1. Что касается термина "по существу чистой воды", сделана ссылка на параграф 10, стр. 3 заявки EP 1.122.249 A1, которая включена в виде ссылки.

Для того чтобы обеспечить достаточную стабильность перекиси водорода во время экстракции водой, предпочтительно, по существу, чистой водой, подходящие стабилизирующие агенты обычно добавляют в воду, предпочтительно используемую, по существу, чистую воду. В частности, следует упомянуть сильные неорганические кислоты и/или хелатообразующие агенты. В соответствии с предпочтительными способами экстракции, небольшие количества нитратов и/или фосфатов и пирофосфатов, соответственно, добавляют в качестве стабилизирующих агентов, либо в виде кислот или натриевых солей. Данные стабилизирующие агенты обычно добавляют в таких количествах, чтобы неочищенный водный раствор перекиси водорода содержал от 50 до 400 вес. ч.н.м. катионов натрия, от 100 до 700 вес. ч.н.м. фосфора в пересчете на фосфат (PO43-), и от 50 до 400 вес. ч.н.м. нитратных анионов, в каждом случае в пересчете по отношению к перекиси водорода, содержащейся в неочищенном водном растворе перекиси водорода. Предпочтительные диапазоны составляют, например, от 50 до 200 вес. ч.н.м. или от 50 до 100 вес. ч.н.м. катионов натрия, от 100 до 500 вес. ч.н.м. или от 100 до 300 вес. ч.н.м. фосфора, и от 50 до 200 вес. ч.н.м. или от 50 до 100 вес. ч.н.м. нитрата. Кроме того, можно использовать другие стабилизирующие агенты, такие как станниты, например, станнит натрия (Na2SnO2), и/или органические фосфоновые кислоты, в частности органические дифосфоновые кислоты, такие как этидроновая кислота. Предпочтительно, водный поток перекиси водорода содержит натрий с молярным соотношением натрия по отношению к перекиси водорода в диапазоне от 1×10-6:1 до 250×10-6:1, более предпочтительно от 5×10-6:1 до 50×10-6:1.

Температура и давление жидкого потока поступающего материала, который подают в реактор на стадии (ii), не имеют особых ограничений при условии, что поток является жидким. Возможно, чтобы жидкий поток поступающего материала, загружаемый в реактор на стадии (ii), состоял из одной единственной жидкой фазы, двух жидких фаз или трех, или более жидких фаз. Предпочтительно, жидкий поток поступающего материала, загружаемый в реактор на стадии (ii), состоит из одной единственной жидкой фазы или двух жидких фаз, более предпочтительно из одной единственной жидкой фазы.

Предпочтительно, жидкий поток поступающего материала, который подают в реактор на стадии (ii), имеет температуру в диапазоне от 0 до 60°C, более предпочтительно от 10 до 55°C, более предпочтительно от 25 до 50°C. Предпочтительно, жидкий поток поступающего материала, который подают в реактор на стадии (ii), находится под давлением в диапазоне от 14 до 100 бар, более предпочтительно от 14,5 до 50 бар, более предпочтительно от 15 до 25 бар. Таким образом, настоящее изобретение относится к способу, как описано выше, который отличается тем, что жидкий поток поступающего материала, который подают в реактор на стадии (ii), имеет температуру в диапазоне от 0 до 60°C, предпочтительно от 25 до 50°C, и находится под давлением в диапазоне от 14 до 100 бар, предпочтительно от 15 до 25 бар.

Стадия (ii)

Катализатор, содержащий титановый цеолит с каркасной структурой типа MWW

Согласно стадии (ii) способа настоящего изобретения, жидкий поток поступающего материала, обеспеченный на стадии (i), подают в реактор эпоксидирования, который содержит катализатор, содержащий титановый цеолит с каркасной структурой типа MWW. Термин "титановый цеолит с каркасной структурой типа MWW", как используется в контексте настоящего изобретения, также упоминаемый как "TiMWW", относится к цеолиту с каркасной структурой MWW, который содержит титан в качестве элемента изоморфного замещения в цеолитной каркасной структуре. Предпочтительно, цеолитная каркасная структура, по существу, не содержит алюминия и, по существу, состоит из кремния, титана и кислорода. Предпочтительно, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % цеолитной каркасной структуры состоят из кремния, титана и кислорода. Необязательно, титановый цеолит с каркасной структурой типа MWW может содержать внекаркасный титан, который следует понимать как любой вид титана, который не является частью цеолитной каркасной структуры MWW. Получение катализаторов TiMWW описано, например, в патенте US 2007043226 A1, в частности в Примерах 3 и 5 патента US 2007043226 A1.

Содержание титана в титановом цеолите с каркасной структурой типа MWW не имеет особых ограничений. Предпочтительно, титановый цеолит с каркасной структурой типа MWW, содержащийся в катализаторе на стадии (ii), содержит титан, в пересчете на элементарный титан, в количестве в диапазоне от 0,1 до 5 вес. %, более предпочтительно от 0,2 до 4 вес. %, более предпочтительно от 0,5 до 3 вес. %, более предпочтительно от 1 до 2 вес. %, в расчете на общий вес титанового цеолита с каркасной структурой типа MWW. Таким образом, настоящее изобретение относится к способу, как описано выше, который отличается тем, что титановый цеолит с каркасной структурой типа MWW, содержащийся в катализаторе на стадии (ii), содержит титан, в пересчете на элементарный титан, в количестве в диапазоне от 0,1 до 5 вес. %, предпочтительно от 1 до 2 вес. %, кремний, в расчете на общий вес титанового цеолита с каркасной структурой типа MWW.

В дополнение к титану, титановый цеолит с каркасной структурой типа MWW может содержать, по меньшей мере, один дополнительный элемент, иной, нежели титан, кремний и кислород. Как правило, возможно, что данный, по меньшей мере, один дополнительный элемент представляет собой элемент изоморфного замещения, который является частью цеолитной каркасной структуры MWW. Предпочтительно, данный, по меньшей мере, один дополнительный элемент не является элементом изоморфного замещения. Такой дополнительный элемент, который не является элементом изоморфного замещения, может быть применен к цеолиту, например, с помощью способа распыления, мокрой пропитки, например, посредством пропитки по влагоемкости, или любым другим подходящим способом. Предпочтительно, по меньшей мере, один дополнительный элемент выбирают из группы, состоящей из Al, Zr, V, Nb, Ta, Cr, Mo, W, Mn, Fe, Co, Ni, Zn, Ga, Ge, In, Sn, Pb, а также комбинации двух или более из них, предпочтительно из группы, состоящей из Zr, V, Nb, Та, Cr, Mo, W, Mn, Fe, Co, Ni, Zn, Ga, Ge, In, Sn, Pb, а также комбинации двух или более из них. Более предпочтительно, титановый цеолит с каркасной структурой типа MWW содержит цинк в качестве дополнительного элемента в дополнение к титану, кремнию и кислороду. Более предпочтительно, титановый цеолит с каркасной структурой типа MWW содержит цинк в качестве единственного дополнительного элемента в дополнение к титану, кремнию и кислороду. Более предпочтительно, титановый цеолит с каркасной структурой типа MWW содержит цинк в качестве единственного дополнительного элемента в дополнение к титану, кремнию и кислороду, и отличается тем, что, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % цеолитной каркасной структуры состоят из кремния, титана и кислорода. Более предпочтительно, в случае, если титановый цеолит с каркасной структурой типа MWW содержит цинк в качестве единственного дополнительного элемента, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,5 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % титанового цеолита с каркасной структурой типа MWW состоят из цинка, титана, кремния и кислорода; такой титановый цеолит с каркасной структурой типа MWW, который содержит цинк в качестве единственного дополнительного элемента, также называют "ZnTiMWW".

Содержание цинка в титановом цеолите с каркасной структурой типа MWW не имеет особых ограничений. Предпочтительно, титановый цеолит с каркасной структурой типа MWW, содержащийся в катализаторе на стадии (ii), содержит цинк, в пересчете на элементарный цинк, в количестве в диапазоне от 0,1 до 5 вес. %, более предпочтительно от 0,2 до 4 вес. %, более предпочтительно от 0,5 до 3 вес. %, более предпочтительно от 1 до 2 вес. %, в расчете на общий вес титанового цеолита с каркасной структурой типа MWW. Таким образом, настоящее изобретение относится к способу, как описано выше, который отличается тем, что титановый цеолит с каркасной структурой типа MWW, содержащийся в катализаторе на стадии (ii), содержит цинк, в пересчете на элементарный цинк, в количестве в диапазоне от 0,1 до 5 вес. %, предпочтительно от 1 до 2 вес. %, в расчете на общий вес титанового цеолита с каркасной структурой типа MWW.

Катализатор согласно стадии (ii), содержащий титановый цеолит с каркасной структурой типа MWW, может состоять из титанового цеолита с каркасной структурой типа MWW, предпочтительно состоит из TiMWW или ZnTiMWW, как описано. В таких случаях катализатор может представлять собой титановый цеолит с каркасной структурой типа MWW в виде цеолитного порошка, который может подвергаться формованию, например, в виде гранул, микросфер, таких как микросферы, полученные посредством распылительной сушки или посредством распылительной грануляции, при этом формованное тело имеет, например, форму гранулы, таблетки, цилиндра, колеса, звезды, сферы и так далее.

Предпочтительно, катализатор согласно стадии (ii), содержащий титановый цеолит с каркасной структурой типа MWW, предпочтительно TiMWW или ZnTiMWW, получают в виде формованного изделия содержащего титановый цеолит с каркасной структурой типа MWW, предпочтительно TiMWW или ZnTiMWW, посредством подходящего смешивания титанового цеолита с каркасной структурой типа MWW, по меньшей мере, с одним связующим веществом и/или, по меньшей мере, с одним предшественником связующего вещества, и необязательно, по меньшей мере, с одним порообразующим агентом и/или, по меньшей мере, с одним пластификатором. Формованные изделия могут иметь форму любой возможной геометрии, например, форму заготовок, имеющих, например, прямоугольное, треугольное, гексагональное, квадратное, овальные или круглое поперечное сечение, в виде звезд, таблеток, сфер, полых цилиндров, и тому подобное. Примерами таких связующих веществ являются оксиды металлов, такие как, например, SiO2, Al2O3, TiO2, ZrO2 или MgO или глины или смеси двух или более из этих оксидов или смеси оксидов, по меньшей мере, двух из Si, Al, Ti, Zr и Mg с SiO2, которые является предпочтительным. Порообразующие агенты, такие как образующие мезопоры агенты, включают в себя полимерные виниловые соединения, такие как полиалкиленоксиды, например, полиэтиленоксиды, полистирол, полиакрилаты, полиметакрилаты, полиолефины, полиамиды и сложные полиэфиры. Клеящие агенты включают в себя органические вещества, в частности, гидрофильные полимеры, например, углеводы, такие как целлюлоза, производные целлюлозы, такие как метилцеллюлоза, и крахмал, такой как картофельный крахмал, обойный клей, полиакрилаты, полиметакрилаты, поливиниловый спирт, поливинилпирролидон, полиизобутилен или политетрагидрофуран. Следует упомянуть использование воды, спиртов или гликолей, или их смесей, таких как смеси воды и спирта, или воды и гликоля, таких как, например, воды и метанола, или воды и этанола, или воды и пропанола, или воды и пропиленгликоля, в качестве клеящих агентов. Предпочтительно, катализатор согласно стадии (ii) используют в виде формованного изделия, имеющего форму экструдатов, предпочтительно экструдатов, имеющих длину предпочтительно от 1 до 10 мм, более предпочтительно от 1 до 7 мм, более предпочтительно от 1 до 5 мм, и диаметр предпочтительно от 0,1 до 5 мм, более предпочтительно от 0,2 до 4 мм, более предпочтительно от 0,5 до 2 мм. В частности, что касается предпочтительного катализатора согласно стадии (ii), содержащего ZnTiMWW, предпочтительно использовать данный катализатор в виде микропорошка или в виде формованного изделия, отличающегося тем, что формованное изделие предпочтительно содержит указанный микропорошок.

Указанный катализатор согласно стадии (ii) настоящего изобретения в виде микропорошка, содержащего ZnTiMWW, предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Микропорошок, частицы которого имеют значение Dv10, по меньшей мере, 2 мкм, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в диапазоне от 2 до 50 нм, как определено методом ртутной порометрии в соответствии с DIN 66133, и содержит, в расчете на вес микропорошка, по меньшей мере, 95 вес. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW). Значение Dv10 следует понимать согласно определению в соответствии со Справочным примером 4.1 настоящего изобретения.

2. Микропорошок согласно варианту 1, имеющий значение Dv10 в диапазоне от 2 до 5,5 мкм, предпочтительно от 3 до 5,5 мкм.

3. Микропорошок согласно варианту 1 или 2, имеющий значение Dv50 в диапазоне от 7 до 25 мкм и значение Dv90 в диапазоне от 26 до 85 мкм. Значения Dv50 и Dv90 следует понимать согласно определению в соответствии со Справочным примером 4.1 настоящего изобретения.

4. Микропорошок согласно любому из вариантов 1-3, в котором мезопоры имеют средний диаметр пор (4V/A) в диапазоне от 10 до 50 нм, предпочтительно от 15 до 40 нм, более предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

5. Микропорошок согласно любому из вариантов 1-4, который дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в диапазоне от более чем 50 нм, причем указанные макропоры предпочтительно имеют средний диаметр пор в диапазоне от 0,05 до 3 мкм, как определено методом ртутной порометрии в соответствии с DIN 66133.

6. Микропорошок согласно любому из вариантов 1-5, в котором микропоры ZnTiMWW имеют средний диаметр пор в диапазоне от 1,0 до 1,2 нм, как определено методом адсорбции азота в соответствии с DIN 66135.

7. Микропорошок согласно любому из вариантов 1-6, содержащий, в расчете на вес микропорошка, по меньшей мере, 99 вес. %, предпочтительно, по меньшей мере, 99,7 вес. % ZnTiMWW.

8. Микропорошок согласно любому из вариантов 1-7, в котором ZnTiMWW содержит цинк в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,9 вес. %, в пересчете на Zn и в расчете на вес ZnTiMWW.

9. Микропорошок согласно любому из вариантов 1-8, в котором ZnTiMWW содержит титан в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,8 вес. %, в пересчете на Ti и в расчете на вес ZnTiMWW.

10. Микропорошок согласно любому из вариантов 1-9, имеющий степень кристалличности, как определено рентгенодифракционным (XRD) анализом, по меньшей мере, (80 +/- 10) %, предпочтительно, по меньшей мере, (85 +/- 10) %. Степень кристалличности следует понимать согласно определению в соответствии со Справочным примером 4.7 настоящего изобретения.

11. Микропорошок согласно любому из вариантов 1-10, содержащий, в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,001 вес. %, предпочтительно менее 0,0001 вес. % благородного металла, предпочтительно выбранного из группы, состоящей из золота, серебра, платины, палладия, иридия, рутения, осмия и смеси двух или более из них, более предпочтительно выбранного из группы, состоящей из золота, платины, золота и смеси двух или более из них.

12. Микропорошок согласно любому из вариантов 1-11, содержащий, в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,1 вес. %, предпочтительно менее 0,01 вес. % бора.

13. Микропорошок согласно любому из вариантов 1-12, имеющий объемную плотность в диапазоне от 80 до 100 г/мл.

14. Микропорошок согласно любому из вариантов 1-13, который представляет собой распылительный порошок, предпочтительно получаемый или полученный посредством распылительной сушки.

Кроме того, указанный катализатор согласно стадии (ii) настоящего изобретения в виде формованного изделия, содержащего ZnTiMWW, предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Формованное изделие, содержащее микропористый цеолитный материал без содержания алюминия структурного типа MWW, содержащее титан и цинк (ZnTiMWW), причем указанное формованное изделие предпочтительно содержит микропорошок, содержащий, в расчете на вес микропорошка, по меньшей мере, 95 вес. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW), причем указанное формованное изделие более предпочтительно содержит микропорошок согласно любому из вариантов микропорошка 1-14, как описано выше, формованное изделие предпочтительно дополнительно содержит, по меньшей мере, одно связующее вещество, предпочтительно связующее вещество на основе диоксида кремния.

2. Формованное изделие согласно варианту 1, содержащее мезопоры, имеющие средний диаметр пор в диапазоне от 4 до 40 нм, предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

3. Формованное изделие согласно варианту 1 или 2, имеющее степень кристалличности, как определено рентгенодифракционным (XRD) анализом, по меньшей мере, (55+/- 10) %, предпочтительно в диапазоне от ((55 до 75)+/- 10) %. Степень кристалличности следует понимать согласно определению в соответствии со Справочным примером 4.7 настоящего изобретения.

4. Формованное изделие согласно любому из вариантов 1-3, содержащее микропорошок в количестве в диапазоне от 70 до 80 вес. % и связующее вещество на основе диоксида кремния в количестве от 30 до 20 вес. %, причем микропорошок вместе со связующим веществом на основе диоксида кремния составляют, по меньшей мере, 99 вес. % формованного изделия, и которое отличается тем, что формованное изделие имеет концентрацию силанольных групп по отношению к общему числу атомов Si не более 6%, предпочтительно не более 3%, как определено методом ядерного магнитного резонанса при вращении образца под магическим углом 29Si MAS ЯМР. Концентрацию силанольных групп следует понимать согласно определению в соответствии со Справочным примером 4.2 настоящего изобретения.

5. Формованное изделие согласно любому из вариантов 1-4, представляющее собой заготовку, имеющую круглое поперечное сечение и диаметр в диапазоне от 1,5 до 1,7 мм, и имеющую прочность на раздавливание, по меньшей мере, 5 H, предпочтительно в диапазоне от 5 до 20 H, более предпочтительно в диапазоне от 12 до 20 H, причем прочность на раздавливание определяется с помощью испытательной установки для определения прочности на раздавливание Z2.5/TS1S в соответствии с методом, как описано в Справочном примере 4.3 настоящего изобретения.

6. Формованное изделие согласно любому из вариантов 1-5, причем 29Si-ЯМР-спектр указанного формованного изделия содержит шесть пиков в следующих положениях

пик 1 при -98 +/- x частей на миллион (ч.н.м.),

пик 2 при -104 +/- x ч.н.м.,

пик 3 при -110 +/- x ч.н.м.,

пик 4 при -113 +/- x ч.н.м.,

пик 5 при -115 +/- x ч.н.м.,

пик 6 при -118 +/- x ч.н.м.,

где x в любом из пиков составляет 1,5, предпочтительно 1,0, более предпочтительно 0,5,

где Q, которое определено как

Q=100*{[a1+a2]/[a4+a5+a6]}/a3

составляет не более 2,5, предпочтительно не более 1,6, предпочтительно не более 1,4, где [a1+a2] представляет собой сумму площадей пиков 1 и 2, и [a4+а5+а6] представляет собой сумму площадей пиков 4, 5 и 6, и аз представляет собой площадь пика 3. Данные характеристики 29Si-ЯМР следует понимать согласно определению в соответствии со Справочным примером 4.4 настоящего изобретения.

7. Формованное изделие согласно любому из вариантов 1-6, имеющее водопоглощение в диапазоне от 3 до 8 вес. %, предпочтительно от 4 до 7 вес. %. Водопоглощение следует понимать согласно определению в соответствии со Справочным примером 4.5 настоящего изобретения.

8. Формованное изделие согласно любому из вариантов 1-7, причем инфракрасный спектр указанного формованного изделия содержит полосу в области (3700-3750) см-1 +/- 20 см-1 и полосу в области (3670-3690) см-1 +/- 20 см-1, где соотношение интенсивности полосы в области (3700-3750) см-1 +/- 20 см-1 по отношению к полосе в области (3670-3690) см-1 +/- 20 см-1, составляет не более 1,5, предпочтительно не более 1,4. Данные ИК характеристики следует понимать согласно определению в соответствии со Справочным примером 4.6 настоящего изобретения.

Кроме того, предпочтительный способ получения указанного катализатора согласно стадии (ii) в виде микропорошка и/или формованного изделия, содержащего ZnTiMWW, отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Способ, который включает в себя:

(a) получение суспензии, содержащей микропористый цеолитный материал без содержания алюминия структурного типа MWW, содержащий титан и цинк (ZnTiMWW);

(b) воздействие на суспензию, полученную на стадии (а), посредством распылительной сушки для получения микропорошка;

(c) необязательно обжиг микропорошка, полученного на стадии (b),

который отличается тем, что микропорошок, полученный на стадии (b) или (с), предпочтительно на стадии (с), представляет собой предпочтительно микропорошок согласно любому из указанных вариантов микропорошка 1-14, как описано выше.

2. Способ согласно варианту 1, который отличается тем, что суспензия, полученная на стадии (а) имеет содержание твердых веществ в диапазоне от 5 до 25 вес. %, предпочтительно от 10 до 20 вес. %, причем суспензия предпочтительно является водной суспензией.

3. Способ согласно варианту 1 или 2, который отличается тем, что ZnTiMWW согласно стадии (а) содержит цинк в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,9 вес. %, в пересчете на Zn, и титан в количестве от 1,0 до 2,0 вес. %, предпочтительно от 1,2 до 1,8 вес. %, в пересчете на Ti и в расчете на вес ZnTiMWW.

4. Способ согласно любому из вариантов 1-3, который отличается тем, что на стадии (b) распылительный аппарат, предпочтительно распылительная башня, используется для распылительной сушки суспензии, причем указанный аппарат имеет, по меньшей мере, одно распылительное сопло, предпочтительно, по меньшей мере, одно двухкомпонентное сопло, причем указанное сопло имеет диаметр в диапазоне от 3,5 до 4,5 мм.

5. Способ согласно любому из вариантов 1-4, который отличается тем, что на стадии (b), распылительный аппарат, предпочтительно распылительная башня, используется для распылительной сушки суспензии, причем указанный аппарат работает с распылительным газом, имеющим температуру в диапазоне от 20 до 50°C, предпочтительно от 20 до 30°C, и сушильным газом, имеющим температуру в диапазоне от 250 до 350°C, предпочтительно от 275 до 325°C, причем указанный распылительный газ предпочтительно представляет собой инертный газ, более предпочтительно технический азот, и указанный сушильный газ предпочтительно представляет собой инертный газ, более предпочтительно технический азот.

6. Способ согласно любому из вариантов 1-5, который отличается тем, что на стадии (c) микропорошок подвергают обжигу при температуре в диапазоне от 600 до 700°C в течение времени в диапазоне от 0,5 до 6 часов.

7. Способ согласно любому из вариантов 1-6, который дополнительно включает в себя:

(d) формование микропорошка, полученного на стадии (b) или (с), с получением формованного изделия;

(e) необязательно сушку и/или обжиг формованного изделия, полученного на стадии (d).

8. Способ согласно варианту 7, который отличается тем, что формование согласно стадии (d) включает в себя:

(aa) смешивание микропорошка со связующим веществом или предшественником связующего вещества, предпочтительно связующим веществом на основе диоксида кремния или предшественником связующего вещества на основе диоксида кремния, которое отличается тем, что весовое соотношение ZnTiMWW, содержащегося в микропорошке, и диоксида кремния, содержащегося или получаемого вследствие связующего вещества, находится в диапазоне от 3:7 до 1:4, для получения смеси;

(bb) формование смеси, полученной на стадии (aa), для получения формованного изделия, причем указанное формование предпочтительно включает в себя воздействие на смесь, полученную на стадии (aa), посредством экструзии, в результате которой предпочтительно получают заготовки, имеющие диаметр предпочтительно в диапазоне от 1,0 до 2,0 мм, более предпочтительно от 1,5 до 1,7 мм.

9. Способ согласно варианту 8, который отличается тем, что на стадии (aa) добавляют углевод и/или воду в качестве клеящего вещества.

10. Способ согласно варианту 8 или 9, который отличается тем, что смешивание на стадии (aa) осуществляют в течение времени в диапазоне от 15 до 60 минут, предпочтительно от 30 до 55 минут, более предпочтительно от 40 до 50 минут.

11. Способ согласно любому из вариантов 7-10, который отличается тем, что на стадии (d) не добавляют образующий мезопоры агент, предпочтительно выбранный из группы, состоящей из полиалкиленоксидов, таких как полиэтиленоксид, полистирол, полиакрилаты, полиметакрилаты, полиолефины, полиамиды и полиэфиры.

12. Способ согласно любому из вариантов 7-11, который отличается тем, что на стадии (e) формованное изделие сушат при температуре в диапазоне от 100 до 150°C в течение времени в диапазоне от 10 до 20 часов и обжигают при температуре в диапазоне от 500 до 600°C в течение времени в диапазоне от 0,5 до 2 часов.

13. Способ согласно любому из вариантов 7-12, который дополнительно включает в себя:

(f) воздействие на формованное изделие, полученное на стадии (d) или (е), предпочтительно на стадии (е), посредством обработки водой;

(g) необязательно сушку и/или обжиг обработанного водой формованного изделия,

который отличается тем, что формованное изделие, полученное на стадии (f) или (g), предпочтительно на стадии (g), представляет собой предпочтительно формованное изделие согласно любому из указанных вариантов формованного изделия 1-8, как описано выше.

14. Способ согласно варианту 13, который отличается тем, что на стадии (f) обработка водой включает в себя обработку формованного изделия жидкой водой в автоклаве при автогенном давлении при температуре в диапазоне от 100 до 200°C, предпочтительно от 125 до 175°C, более предпочтительно от 140 от 150°C в течение периода времени от 2 до 24 часов, предпочтительно от 6 до 10 часов.

15. Способ согласно варианту 13 или 14, который отличается тем, что на стадии (f) весовое соотношение формованного изделия и воды находится в диапазоне от 0,02 до 0,08, предпочтительно от 0,03 до 0,07, более предпочтительно от 0,04 до 0,06.

16. Способ согласно любому из вариантов 13-15, который отличается тем, что на стадии (g) обработанное водой формованное изделие сушат при температуре в диапазоне от 100 до 150°C в течение времени в диапазоне от 10 до 20 часов и обжигают при температуре в диапазоне от 400 до 500°C в течение времени в диапазоне от 1 до 3 часов.

17. Способ согласно любому из вариантов 7-16, который отличается тем, что формованное изделие не подвергают обработке паром.

Что касается указанного предпочтительного способа получения указанного катализатора согласно стадии (b) в виде микропорошка и/или формованного изделия, содержащего ZnTiMWW, описанного выше в вариантах 1-17, цеолит ZnTiMWW, на основе которого получают суспензию в варианте 1.(a), может быть получен в соответствии со всеми возможными методами. Например, можно получить микропористый цеолитный материал без содержания алюминия структурного типа MWW, содержащий титан (TiMWW), и подвергнуть TiMWW подходящей обработке для получения ZnTiMWW. Кроме того, можно получить цеолитный материал без содержания алюминия структурного типа MWW (MWW) и подвергнуть MWW подходящей обработке для получения ZnTiMWW, который отличается тем, что, например, как Zn, так и Ti, соответствующим образом включены в MWW. Кроме того, возможно получить цеолитный материал без содержания алюминия структурного типа MWW, который отличается тем, что во время синтеза каркасной структуры типа MWW, вводят Ti и полученный материал подвергают подходящей обработке для введения Zn, или вводят Zn и полученный материал подвергают подходящей обработке для введения Ti, или вводятся оба материала, Zn и Ti. В качестве возможных методов получения TiMWW, могут быть упомянуты способы, как описано, например, в патенте US 6.114.551 или в Wu et al., "Hydrothermal Synthesis of a novel Titanosilicate with MWW Topology", Chemistry Letters (2000), pp. 774-775. Предпочтительно, цеолитный материал без содержания алюминия структурного типа MWW, содержащий Ti (TiMWW) получают на первой стадии, а на второй стадии TiMWW подвергают подходящий обработке для получения ZnTiMWW. Более предпочтительно, ZnTiMWW получают согласно способу, который включает в себя:

Предпочтительно, на стадии (I) B-MWW получают посредством способа, предпочтительные стадии и условия которого определены в соответствии со следующими вариантами 1-28 и соответствующими зависимостями, как указано:

1. Способ получения борсодержащего цеолитного материала без содержания алюминия, имеющего каркасную структуру MWW (B-MWW), который включает в себя:

(a) гидротермальный синтез предшественника B-MWW из смеси для синтеза, содержащей воду, источник кремния, источник бора, а также соединение-шаблон MWW, с получением предшественника B-MWW в своем маточном растворе, причем маточный раствор имеет pH выше 9;

(b) регулирование pH маточного раствора, полученного на стадии (а), и содержащего предшественник B-MWW, до величины в диапазоне от 6 до 9;

(c) отделение предшественника B-MWW от маточного раствора с отрегулированным pH, полученного на стадии (b), посредством фильтрации в фильтрующем устройстве.

2. Способ согласно варианту 1, который отличается тем, что на стадии (а), по меньшей мере, 95 вес. %, предпочтительно, по меньшей мере, 99 вес. %, более предпочтительно, по меньшей мере, 99,9 вес. % смеси для синтеза состоят из воды, источника кремния, источника бора и соединения-шаблона.

3. Способ согласно варианту 1 или 2, который отличается тем, что на стадии (а) источник кремния предпочтительно выбирают из группы, состоящей из пирогенного диоксида кремния, коллоидного диоксида кремния, и их смеси, причем источником кремния предпочтительно является коллоидный диоксид кремния, более предпочтительно диоксид кремния, стабилизированный аммиаком, источник бора предпочтительно выбирают из группы, состоящей из борной кислоты, боратов, оксида бора и смеси двух или более из них, причем источником бора предпочтительно является борная кислота, и соединение-шаблон MWW предпочтительно выбирают из группы, состоящей из пиперидина, гексаметилен имина, ионов N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония, 1,4-бис(N-метилпирролидиний)бутана, гидроксида октилтриметиламмонийхлорида, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, гидроксида N,N,N-триметил-1-адамантиламмония и смеси двух или более из них, причем соединение-шаблон MWW предпочтительно представляет собой пиперидин.

4. Способ согласно любому из вариантов 1-3, который отличается тем, что на стадии (а) смесь для синтеза содержит источник бора, в пересчете на элементарный бор, по отношению к источнику кремния, в пересчете на элементарный кремний, в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1, воду по отношению к источнику кремния, в пересчете на элементарный кремний, в молярном соотношении в диапазоне от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1; и соединение-шаблон по отношению к источнику кремния, в пересчете на элементарный кремний, в молярном соотношении в диапазоне от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1.

5. Способ согласно любому из вариантов 1-4, который отличается тем, что на стадии (a) гидротермальный синтез осуществляют при температуре в диапазоне от 160 до менее чем 180°C, предпочтительно от 170 до 175°C, в течение периода времени в диапазоне от 1 до 72 часов, предпочтительно от 6 до 60 часов, более предпочтительно от 12 до 50 часов.

6. Способ согласно любому из вариантов 1-5, который отличается тем, что на стадии (а), гидротермальный синтез осуществляют, по меньшей мере, частично при перемешивании.

7. Способ согласно любому из вариантов 1-6, который отличается тем, что на стадии (а) смесь для синтеза дополнительно содержит затравочный материал, предпочтительно цеолитный материал, имеющий каркасную структуру MWW, более предпочтительно борсодержащий цеолитный материал, имеющий каркасную структуру MWW.

8. Способ согласно варианту 7, который отличается тем, что смесь для синтеза содержит затравочный материал, по отношению к источнику кремния, в весовом соотношении в диапазоне от 0,01:1 до 1:1, предпочтительно от 0,02:1 до 0,5:1, более предпочтительно от 0,03:1 до 0,1:1, в пересчете на количество затравочного материала в кг по отношению к кремнию, содержащемуся в источнике кремния, в пересчете на диоксид кремния в кг.

9. Способ согласно любому из вариантов 1-8, который отличается тем, что pH маточного раствора, полученного на стадии (а), составляет выше 10, предпочтительно находится в диапазоне от 10,5 до 12, более предпочтительно от 11 до 11,5.

10. Способ согласно любому из вариантов 1-9, который отличается тем, что на стадии (b) pH маточного раствора, полученного на стадии (а), доводят до значения в диапазоне от 6,5 до 8,5, предпочтительно от 7 до 8.

11. Способ согласно любому из вариантов 1-10, который отличается тем, что на стадии (b) pH регулируют с помощью метода, который включает в себя:

(aa) добавление кислоты к маточному раствору, полученному на стадии (а), содержащему предшественник B-MWW, и который отличается тем, что добавление предпочтительно осуществляют, по меньшей мере, частично при перемешивании.

12. Способ согласно варианту 11, который отличается тем, что на стадии (aa) добавление осуществляют при температуре в диапазоне от 20 до 70°C, предпочтительно от 30 до 65°C, более предпочтительно от 40 до 60°C.

13. Способ согласно варианту 11 или 12, который отличается тем, что на стадии (aa) кислота представляет собой неорганическую кислоту, предпочтительно водный раствор, содержащий неорганическую кислоту.

14. Способ согласно варианту 13, который отличается тем, что неорганическую кислоту предпочтительно выбирают из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты, а также смеси двух или более из них, причем неорганическая кислота предпочтительно представляет собой азотную кислоту.

15. Способ согласно любому из вариантов 11-14, при этом способ дополнительно включает в себя:

(bb) перемешивание маточного раствора, к которому была добавлена кислота согласно стадии (aa), и который отличается тем, что во время стадии (bb) кислоту не добавляют к маточному раствору.

16. Способ согласно варианту 15, который отличается тем, что на стадии (bb) перемешивание осуществляют при температуре в диапазоне от 20 до 70°C, предпочтительно от 25 до 65°C, более предпочтительно от 30 до 60°C.

17. Способ согласно любому из вариантов 1-16, который отличается тем, что на стадии (b) размер частиц, содержащихся в маточном растворе, выраженный соответствующим значением Dv10, Dv50 и Dv90, увеличивается, по меньшей мере, на 2%, предпочтительно, по меньшей мере, на 3%, более предпочтительно, по меньшей мере, на 4,5% в отношении Dv10, по меньшей мере, на 2%, предпочтительно, по меньшей мере, на 3%, более предпочтительно, по меньшей мере, на 4,5% в отношении Dv50, и, по меньшей мере, на 5%, предпочтительно, по меньшей мере, на 6%, более предпочтительно, по меньшей мере, на 7% в отношении Dv90.

18. Способ согласно любому из вариантов 1-17, который отличается тем, что маточный раствор с отрегулированным pH, полученный на стадии (b), имеет содержание твердых веществ в диапазоне от 1 до 10 вес. %, предпочтительно от 4 до 9 вес. %, более предпочтительно от 7 до 8 вес. %, в расчете на общий вес маточного раствора с отрегулированным pH, полученного на стадии (b).

19. Способ согласно любому из вариантов 1-18, который отличается тем, что маточный раствор с отрегулированным pH, полученный на стадии (b), имеет фильтрационное сопротивление в диапазоне от 10 до 50 мПа*с/м2, предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

20. Способ согласно любому из вариантов 1-19, который дополнительно включает в себя:

(d) промывку предшественника B-MWW, полученного на стадии (с), предпочтительно фильтровального осадка, полученного на стадии (с), и который отличается тем, что промывку предпочтительно выполняют с использованием воды в качестве промывочного агента.

21. Способ согласно варианту 20, который отличается тем, что на стадии (d) фильтровальный осадок, полученный на стадии (с), имеет стойкость к вымыванию в диапазоне от 10 до 50 мПа*с/м2, предпочтительно от 15 до 45 мПа*с/м2, более предпочтительно от 20 до 40 мПа*с/м2.

22. Способ согласно варианту 20 или 21, который отличается тем, что промывку осуществляют до тех пор, пока электрическая проводимость фильтрата не будет составлять не более 300 мкСм/см, предпочтительно не более 250 мкСм/см, более предпочтительно не более 200 мкСм/см.

23. Способ согласно любому из вариантов 1-22, который дополнительно включает в себя:

(e) сушку предшественника B-MWW, полученного на стадии (с), предпочтительно на стадии (d), при температуре в диапазоне от 20 до 50°C, предпочтительно от 20 до 40°C, более предпочтительно от 20 до 30°C, и который отличается тем, что сушку предпочтительно осуществляют посредством воздействия на B-MWW газовым потоком, предпочтительно потоком азота.

24. Способ согласно любому из вариантов 1-23, который отличается тем, что остаточная влажность предшественника B-MWW, полученного на стадии (с), предпочтительно на стадии (d), более предпочтительно на стадии (е), находится в диапазоне от 80 до 90 вес. %, предпочтительно от 80 до 85 вес. %.

25. Способ согласно любому из вариантов 1-24, который дополнительно включает в себя:

(f) получение суспензии, предпочтительно водной суспензии, содержащей предшественник B-MWW, полученный на стадии (с), предпочтительно на стадии (d), более предпочтительно на стадии (е), и имеющей содержание твердых веществ в диапазоне от 10 до 20 вес. %, предпочтительно от 12 до 18 вес. %, более предпочтительно от 14 до 16 вес. %.

(g) распылительную сушку суспензии, полученной на стадии (f), содержащей предшественник B-MWW, с получением распылительного порошка;

(h) обжиг распылительного порошка, полученного на стадии (g), содержащего предшественник B-MWW, предпочтительно при температуре в диапазоне от 500 до 700°C, более предпочтительно от 550 до 650°C, более предпочтительно от 575 до 625°C в течение периода времени в диапазоне от 1 до 24 часов, предпочтительно от 2 до 18 часов, более предпочтительно от 6 до 12 часов, с получением распылительного порошка, который, по меньшей мере, на 99 вес. %, более предпочтительно, по меньшей мере, на 99,5 вес. % состоит из B-MWW.

26. Способ согласно варианту 25, который отличается тем, что на стадии (h), обжиг осуществляют в непрерывном режиме, предпочтительно во вращающейся обжиговой печи, предпочтительно с пропускной способностью в диапазоне от 0,5 до 20 кг распылительного порошка в час.

27. Способ согласно варианту 25 или 26, который отличается тем, что степень кристалличности B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет, по меньшей мере, (75±5)%, предпочтительно, по меньшей мере, (80±5)%, как определено с помощью рентгенодифракционного (XRD) анализа.

28. Способ согласно любому из вариантов 25-27, который отличается тем, что удельная площадь поверхности по методу BET B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет, по меньшей мере, 300 м2/г, предпочтительно находится в диапазоне от 300 до 500 м2/г, как определено в соответствии с DIN 66131.

Предпочтительно, стадию (II) осуществляют с помощью способа, предпочтительные стадии и условия которого определены в соответствии со следующими вариантами 1-7 и соответствующими зависимостями, как указано:

1. Способ получения цеолитного материала, который включает в себя:

(a) обеспечение борсодержащего цеолитного материала структурного типа MWW (B-MWW), полученного в соответствии со стадией (I);

(b) деборирование B-MWW посредством обработки B-MWW системой жидких растворителей с получением не содержащего бора B-MWW (MWW);

который отличается тем, что систему жидких растворителей предпочтительно выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов и смеси двух или более из них, и который отличается тем, что указанная система жидких растворителей не содержит неорганическую или органическую кислоту или ее соль, причем кислоту предпочтительно выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, щавелевой кислоты и винной кислоты.

2. Способ согласно варианту 1, который отличается тем, что система жидких растворителей не содержит неорганическую или органическую кислоту или ее соль.

3. Способ согласно варианту 1 или 2, который отличается тем, что систему жидких растворителей предпочтительно выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан- 1,3-диола, пропан-1,2,3-триола, а также смеси двух или более из них, предпочтительно воды.

4. Способ согласно любому из вариантов 1-3, который отличается тем, что обработку согласно стадии (b) осуществляют при температуре в диапазоне от 50 до 125°C.

5. Способ согласно любому из вариантов 1-4, который отличается тем, что обработку согласно стадии (b) осуществляют в течение времени в диапазоне от 6 до 20 часов.

6. Способ согласно любому из вариантов 1-5, который отличается тем, что обработку согласно стадии (b) осуществляют, по меньшей мере, с помощью 2 отдельных стадий, и который отличается тем, что между, по меньшей мере, двумя стадиями обработки, MWW сушат, предпочтительно при температуре в диапазоне от 100 до 150°C.

7. Способ согласно любому из вариантов 1-6, который дополнительно включает в себя:

(с) последующую обработку MWW, полученного на стадии (b) с помощью способа, включающего в себя:

(с.1) отделение MWW от системы жидких растворителей;

(с.2) предпочтительно сушку отделенного MWW, предпочтительно посредством распылительной сушки;

(с.3) необязательно обжиг MWW, полученного на стадии (с.1) или (с.2), предпочтительно при температурах в диапазоне от 500 до 700°C.

Что касается стадии (III), предпочтительно подходящую исходную смесь, предпочтительно водную смесь, содержащую MWW и содержащий Ti предшественник, и предпочтительно содержащую, по меньшей мере, один подходящий образующий микропоры агент, подвергают гидротермальной кристаллизации при автогенном давлении. Можно использовать, по меньшей мере, один подходящий затравочный материал. В качестве подходящего Ti содержащего предшественника могут быть упомянуты, в качестве примера, тетраалкилортотитанаты, такие как тетрабутилортотитанат. В качестве подходящего образующего микропоры агента могут быть упомянуты, в качестве примера, пиперидин, гексаметиленимин или смеси пиперидина и гексаметиленимина. Предпочтительно, время кристаллизации находится в диапазоне от 4 до 8 дней, более предпочтительно от 4 до 6 дней. В течение гидротермального синтеза, смесь для кристаллизации могут перемешивать. Температуры, применяемые в процессе кристаллизации, находятся предпочтительно в диапазоне от 160 до 200°C, более предпочтительно от 160 до 180°C. После гидротермального синтеза, полученный кристаллический цеолитный материал TiMWW предпочтительно, с помощью соответствующего метода, отделяют от маточного раствора. Все методы отделения TiMWW от его маточного раствора являются возможными. Эти методы включают, например, фильтрацию, ультрафильтрацию, диафильтрацию и методы центрифугирования или, например, способы распылительной сушки и способы распылительного гранулирования. Сочетание двух или более из этих методов может быть применено. Согласно настоящему изобретению, TiMWW предпочтительно отделяют от его маточного раствора посредством фильтрации с получением фильтровального осадка, который предпочтительно подвергают промывке, предпочтительно водой. Впоследствии, осадок на фильтре, необязательно дополнительно обрабатывают для получения подходящей суспензии, подвергают распылительной сушке или ультрафильтрации. Перед отделением TiMWW от его маточного раствора, можно повысить содержание TiMWW в маточном растворе посредством концентрирования суспензии. Если используется промывочный агент, предпочтительно продолжать процесс промывки до тех пор, пока промывочная вода не будет иметь электрическую проводимость менее 1000 мкСм/см, более предпочтительно менее 900 мкСм/см, более предпочтительно менее 800 мкСм/см, более предпочтительно менее 700 мкСм/см. После отделения TiMWW от его маточного раствора, которое предпочтительно достигается с помощью фильтрации, и после промывки, промытый фильтровальный осадок, содержащий TiMWW, предпочтительно подвергают предварительной сушке, например, посредством воздействия на фильтровальный осадок подходящим потоком газа, предпочтительно потоком азота, в течение времени предпочтительно в диапазоне от 4 до 10 часов, более предпочтительно от 5 до 8 часов. Затем предварительно высушенный фильтровальный осадок предпочтительно сушат при температурах в диапазоне от 100 до 300°C, более предпочтительно от 150 до 275°C, более предпочтительно от 200 до 250°C в соответствующей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно воздух или обедненный воздух. Такая сушка может осуществляться, например, посредством распылительной сушки. После сушки TiMWW могут подвергать обжигу при температурах в диапазоне от 500 до 700°C, более предпочтительно от 550 до 675°C, более предпочтительно от 600 до 675°C в соответствующей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно воздух или обедненный воздух. Предпочтительно, обжиг не проводят в соответствии со стадией (III).

Предпочтительно, стадии (III) и (IV) осуществляют с помощью способа, предпочтительные стадии и условия которого определены в соответствии со следующими вариантами 1-27 и соответствующими зависимостями, как указано:

1. Способ получения титансодержащего цеолитного материала, имеющего каркасную структуру MWW, который включает в себя:

(a) обеспечение не содержащего бора кристаллического цеолитного материала MWW, полученного в соответствии со стадией (II);

(b) введение титана в цеолитный материал, обеспеченный на стадии (а), которое включает в себя:

(b.1) получение водной смеси для синтеза, содержащей цеолитный материал, обеспеченный на стадии (i), соединение-шаблон MWW и источник титана, и которое отличается тем, что молярное соотношение соединения-шаблона MWW по отношению к Si, в пересчете на SiO2, и содержащегося в цеолитном материале, обеспеченном на стадии (a), находится в диапазоне от 0,5:1 до 1,4:1;