Область изобретения

Настоящее изобретение относится к конкретному непрерывному способу получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, причем каркасная структура содержит Si, Ti и О. Кроме того, настоящее изобретение относится к цеолитному материалу, получаемому и/или полученному в соответствии со способом согласно изобретению, и к самому цеолитному материалу, имеющему тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структуры срастания двух или более из них, причем каркасная структура содержит Si, Ti и О. В дополнение к этому, настоящее изобретение относится к формованному изделию, содержащему цеолитный материал согласно изобретению, и его получению. Кроме того, настоящее изобретение относится к применению цеолитного материала согласно изобретению и формованного изделия согласно изобретению.

Введение

Известно, что титансодержащие цеолитные материалы структурного типа MFI являются эффективными катализаторами, включая, например, реакции эпоксидирования. В таких процессах промышленного масштаба, обычно проводимых в непрерывном режиме, данные цеолитные материалы обычно используются в виде формованных изделий, которые, помимо каталитически активного цеолитного материала, содержат подходящее связующее вещество.

Y. Hu и соавт. раскрывают исследование сверхбыстрого синтеза ТС-1 без внекаркасных соединений титана в непрерывно текущей системе. Кроме того, раскрыт быстрый непрерывный гидротермальный синтез наночастиц TS-1 с использованием трубчатого реактора, причем был использован гель для синтеза имеющий молярное соотношение в диапазоне 1 SiO2 : 0,02 TiO2 : 0,35 ТРАОН : (16-35) H2O.

Китайский патент CN 110028078 А относится к способу получения титанокремниевого молекулярного сита. Способ включает стадии: смешивание источника кремния, шаблонного агента, источника щелочи и источника титана. Раскрывается, что реактор может иметь трубчатую форму и что по меньшей мере часть маточного раствора может быть рециркулирована в способ.

Патент ФРГ DE 3029787 А1 относится к непрерывному способу получения цеолитов. Европейский патент ЕР 0402801 А2 относится к способу получения кристаллических и цеолитных алюмосиликатов. Кроме того, в патенте США US 4374093 раскрывается устройство для кристаллизации цеолита с непрерывным потоком, в частности, включающее комбинацию трубчатого реактора, центрального перемешивающего элемента, впускных и выпускных средств, и резервуаров для извлечения. Кроме того, в патенте США US 6656447 В1 описан непрерывный способ получения молекулярного сита.

Китайский патент CN 110078091 А раскрывает способ непрерывного синтеза титан-силикалитного молекулярного сита. Способ включает следующие последовательные стадии: приготовление непрерывной микродисперсной системы; приготовление деалкоголизационного предшественника в деалкоголизационной системе непрерывного старения; и осуществление быстрой кристаллизации с помощью системы непрерывной кристаллизации.

Целью настоящего изобретения было предоставить новый способ получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, причем способ осуществляют непрерывно. В частности, целью было предоставить улучшенный способ, особенно с точки зрения производственной экономики и эффективности использования ресурсов.

Кроме того, целью настоящего изобретения было предоставление нового цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, а также нового формованного изделия, содержащего указанный цеолитный материал и обладающего выгодными характеристиками, в частности улучшенной селективностью в отношении пропиленоксида при использовании в качестве катализатора или компонента катализатора, в частности, в реакции эпоксидирования пропена в пропиленоксид. Другой целью настоящего изобретения было предоставить способ получения такого формованного изделия, в частности, предоставить способ, приводящий к формованному изделию, обладающему выгодными характеристиками, предпочтительно, при использовании в качестве катализатора или компонента катализатора, в частности, в реакции окисления или эпоксидирования. Другой целью настоящего изобретения было предоставить улучшенный способ эпоксидирования пропена пероксидом водорода в качестве окисляющего агента, демонстрирующий очень низкую селективность по отношению к побочным продуктам и второстепенным продуктам реакции эпоксидирования, и в то же самое время обеспечивающий очень высокую селективность по отношению к пропилену.

Подробное описание

Неожиданно было обнаружено, что способ получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, может быть осуществлен непрерывно, причем способ в частности отличается тем, что используют конкретное молярное соотношение воды к одному или нескольким источникам диоксида кремния в геле для синтеза. Таким образом, неожиданно было обнаружено, что в непрерывном способе можно использовать гель для синтеза, являющийся сравнительно более концентрированным, чем гель для синтеза предшествующего уровня техники. Это привело к неожиданным эффектам, в получении цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, причем каркасная структура может быть получена непрерывно, избегая недостатков обычных периодических способов, например, перерывов во времени между каждым периодическим способом, что позволяет повысить производительность.

Кроме того, неожиданно было обнаружено, что цеолитный материал, полученный по способу согласно изобретению, проявляет специфические свойства, делающие его эффективным материалом для применения в каталитических реакциях. В частности, было обнаружено, что цеолитный материал, демонстрирующий специфические коэффициенты поглощения в спектрах в видимой и УФ-области, проявляет улучшенную каталитическую активность, в частности, при превращении пропилена в пропиленоксид. Таким образом, предполагается, что способ согласно изобретению приводит к сравнительно высокому содержанию пятивалентного титана в цеолитном материале, который, в свою очередь, известен своей сравнительно высокой каталитической активностью.

Согласно настоящему изобретению формованное изделие следует понимать как трехмерный объект, полученный в процессе формования; соответственно, термин «формованное изделие» используется как синоним термина «формованное тело».

Таким образом, настоящее изобретение относится к непрерывному способу получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, предпочтительно имеющих тип каркасной структуры MFI и/или MEL, более предпочтительно имеющий каркасную структуру типа MFI, содержащую Si, Ti и О, причем указанный способ включает

(i) приготовление смеси, включающей один или несколько источников Si, один или несколько источников Ti, одно или несколько соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, в качестве структурообразующего агента и воду;

(ii) непрерывную подачу смеси, приготовленной на стадии (i), в проточный реактор непрерывного действия; и

(iii) кристаллизацию цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, предпочтительно имеющий тип каркасной структуры MFI и/или MEL, более предпочтительно имеющий каркасную структуру типа MFI, из смеси в проточном реакторе, при этом смесь нагревают до температуры в диапазоне от 70 до 300°С;

причем R1, R2, R3 и R4 независимо друг от друга обозначают алкил, и

причем молярное соотношение H2O: Si воды к одному или нескольким источникам Si, рассчитанным как SiO2, в смеси, приготовленной на стадии (i), находится в диапазоне от 1 до 15.

Кроме того, настоящее изобретение относится к цеолитному материалу, получаемому и/или полученному способом по одному из вариантов осуществления, описанных в настоящем документе.

Кроме того, настоящее изобретение относится к цеолитному материалу, предпочтительно к цеолитному материалу, получаемому или полученному в соответствии со способом по одному из вариантов осуществления, описанных в настоящем документе, причем указанный цеолитный материал имеет тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структуры срастания двух или более из них, предпочтительно имеет тип каркасной структуры MFI и/или MEL, более предпочтительно имеет каркасную структуру типа MFI, содержащую Si, Ti и О, причем в диапазоне длин волн от 200 до 800 нм цеолитный материал демонстрирует спектр в видимой и УФ-области, имеющий первый максимум в диапазоне от 200 до 230 нм, предпочтительно от 202 до 225 нм, более предпочтительно от 204 до 220 нм, более предпочтительно от 206 до 215 нм и более предпочтительно от 208 до 210 нм,

и второй максимум в диапазоне от 235 до 320 нм, предпочтительно от 240 до 300 нм, более предпочтительно от 245 до 270 нм, более предпочтительно от 250 до 265 нм и более предпочтительно от 258 до 262 нм, причем соотношение коэффициента поглощения первого максимума к коэффициенту поглощения второго максимума находится в диапазоне от 0,5 до 2,5, предпочтительно от 0,7 до 2, более предпочтительно от 0,9 до 1,8, более предпочтительно от 1 до 1,5, более предпочтительно от 1,1 до 1,3 и более предпочтительно от 1,15 до 1,25.

Кроме того, настоящее изобретение относится к способу изготовления формованного изделия, включающему

(A) предоставление цеолитного материала в соответствии с любым из вариантов осуществления, раскрытых в настоящем документе;

(B) смешивание цеолитного материала, предоставленного на стадии (А), с одним или несколькими связующими веществами;

(C) при необходимости замешивание смеси, полученной на стадии (В);

(D) формование смеси, полученной на стадии (В) или (С), для получения одного или нескольких формованных изделий;

(E) сушке одного или нескольких формованных изделий, полученных на стадии (D); и

(F) прокаливание высушенного формованного изделия, полученного на стадии (Е).

Кроме того, настоящее изобретение относится к формованному изделию, полученному или получаемому способом по одному из вариантов осуществления, описанных в настоящем документе.

Кроме того, настоящее изобретение относится к применению цеолитного материала в соответствии с любым из вариантов осуществления, раскрытых в настоящем документе, или формованному изделию, раскрытому в настоящем документе, в качестве катализатора, носителя катализатора, адсорбента или для ионного обмена, причем предпочтительно формованное изделие применяют в качестве катализатора и/или носителя катализатора, более предпочтительно в качестве катализатора и/или носителя катализатора в реакции, включающей образование и/или превращение С-С-связи, и предпочтительно в качестве катализатора и/или носителя катализатора в реакции изомеризации, в реакции аммоксидирования, в реакции аминирования, в реакции гидрокрекинга, в реакции алкилирования, в реакции ацилирования, в реакции превращения алканов в олефины или в реакции превращения одного или нескольких оксигенатов в олефины и/или ароматические соединения, в реакции синтеза перекиси водорода, в реакции альдольной конденсации, в реакции изомеризации эпоксидов, в реакции переэтерификации или в реакции эпоксидирования, предпочтительно в качестве катализатора и/или носителя катализатора в реакции эпоксидирования олефинов, более предпочтительно в реакции эпоксидирования алкенов, имеющих от 2 до 5 атомов углерода, более предпочтительно в реакции эпоксидирования алкенов, имеющих от 2 до 4 атомов углерода, в реакции эпоксидирование алкенов, имеющих 2 или 3 атома углерода, более предпочтительно для эпоксидирования алкенов, имеющих 3 атома углерода, и более предпочтительно в качестве катализатора для превращения пропилена в пропиленоксид.

Что касается непрерывного процесса получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, предпочтительно имеющего тип каркасной структуры MFI и/или MEL, предпочтительно, чтобы молярное соотношение H2O : Si воды к одному или нескольким источникам Si, рассчитанным как Si02, в смеси, приготовленной на стадии (i), находилось в диапазоне от 2 до 13, более предпочтительно от 3 до 11, более предпочтительно от 4 до 10, более предпочтительно от 4,5 до 9,5, более предпочтительно от 5 до 9, более предпочтительно от 5,5 до 8,5, более предпочтительно от 6 до 8 и более предпочтительно от 6,5 до 7,5.

Предпочтительно, чтобы непрерывная подача на стадии (ii) осуществлялась при часовой объемной скорости жидкости в диапазоне от 0,05 до 5 ч-1 более предпочтительно от 0,1 до 3 ч-1, более предпочтительно от 0,3 до 2 ч-1, более предпочтительно от 0,5 до 1,5 ч-1, более предпочтительно от 0,7 до 1,3 ч-1, более предпочтительно от 0,8 до 1,2 ч-1 и более предпочтительно от 0,9 до 1,1 ч-1.

Предпочтительно, чтобы объем проточного реактора непрерывного действия находился в диапазоне от 50 см3 до 75 м3, более предпочтительно от 55 см3 до 3 м3, более предпочтительно от 60 см3 до 1 м3, более предпочтительно от 65 см3 до 0,7 м3, более предпочтительно от 70 см3 до 0,3 м3, более предпочтительно от 75 см3 до 0,1 м3, более предпочтительно от 80 до 70000 см3, более предпочтительно от 85 до 50000 см3, более предпочтительно от 90 до 30000 см3, более предпочтительно от 95 до 10000 см3, более предпочтительно от 100 до 7000 см3, более предпочтительно от 105 до 5000 см3, более предпочтительно от 110 до 3000 см3, более предпочтительно от 115 до 1000 см3, более предпочтительно от 120 до 700 см3, более предпочтительно от 125 до 500 см3, более предпочтительно от 130 до 350 см3, более предпочтительно от 135 до 250 см3, более предпочтительно от 140 до 200 см3, более предпочтительно от 145 до 180 см3, более предпочтительно от 150 до 170 см3 и более предпочтительно от 155 до 165 см3.

Предпочтительно, чтобы проточный реактор непрерывного действия был выбран из трубчатого реактора, кольцевого реактора и непрерывного колебательного реактора, более предпочтительно из простого трубчатого реактора, трубчатого мембранного реактора, трубчатого реактора с эффектом Коанда, кольцевого реактора, непрерывного колебательного реактора с перегородками, реактора Тейлора-Куэта и их комбинаций. Более предпочтительно, проточный реактор непрерывного действия представляет собой простой трубчатый реактор и/или кольцевой реактор. Особенно предпочтительно, чтобы реактор непрерывного действия представлял собой простой трубчатый реактор.

Предпочтительно, чтобы реактор непрерывного действия представлял собой трубчатый реактор. В случае, когда реактор непрерывного действия представляет собой трубчатый реактор, предпочтительно, чтобы по меньшей мере часть трубчатого реактора имела правильную цилиндрическую форму с постоянным внутренним диаметром, перпендикулярным направлению потока, при этом внутренний диаметр предпочтительно составлял в диапазоне от 2 до 1200 мм, более предпочтительно от 3 до 800 мм, более предпочтительно от 4 до 500 мм, более предпочтительно от 4,5 до 200 мм, более предпочтительно от 4,5 до 100 мм, более предпочтительно от 5 до 50 мм, более предпочтительно от 5 до 30 мм, более предпочтительно от 5,5 до 15 мм, более предпочтительно от 5,5 до 10 мм, более предпочтительно от 6 до 8 мм и более предпочтительно от 6 до 6,5 мм.

Предпочтительно, чтобы проточный реактор имел длину в диапазоне от 0,2 до 5000 м, предпочтительно от 0,5 до 3000 м, более предпочтительно от 1 до 1000 м, более предпочтительно от 2 до 500 м, более предпочтительно от 3 до 200 м, более предпочтительно от 4 до 100 м, более предпочтительно от 4,5 до 50 м, более предпочтительно от 4,5 до 30 м, более предпочтительно от 4 до 20 м, более предпочтительно от 4 до 15 м, более предпочтительно от 4,5 до 10 м и более предпочтительно от 4,5 до 5,5 м.

Предпочтительно, чтобы стенка проточного реактора непрерывного действия была изготовлена из металлического материала. В случае, когда стенка реактора непрерывного действия изготовлена из металлического материала, предпочтительно, чтобы металлический материал содержал один или несколько металлов, выбранных из группы, состоящей из Та, Cr, Fe, Ni, Си, Al, Mo, Ti, Zr и комбинаций и/или сплавов двух или более из них, более предпочтительно из группы, состоящей из Та, Cr, Fe, Ni, Mo, и комбинаций и/или сплавов двух или более из них, предпочтительно из группы, состоящей Cr, Fe, Ni, Mo и комбинаций и/или сплавов двух или более из них. Особенно предпочтительно, чтобы металлический материал содержал никелевый сплав, никель-молибденовый сплав и более предпочтительно никель-молибден-хромовый сплав.

Предпочтительно, чтобы поверхность внутренней стенки проточного реактора непрерывного действия была облицована органическим полимерным материалом, причем органический полимерный материал предпочтительно содержит один или несколько полимеров, выбранных из группы, состоящей из фторированных полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из (С2-С3)полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из фторированных полиэтиленов и смесей двух или более из них, причем более предпочтительно полимерный материал содержит политетрафторэтилен), причем более предпочтительно внутренняя стенка проточного реактора непрерывного действия облицована политетрафторэтиленом).

Альтернативно, поверхность внутренней стенки проточного реактора непрерывного действия облицована полисилоксаном, предпочтительно полисилоксаном, включающим структурный блок, имеющий формулу [R2SiO]n, в которой R предпочтительно представляет собой органическую группу, более предпочтительно алкильную и/или фенильную группу.

В качестве альтернативы стенки проточного реактора непрерывного действия могут содержать органический полимерный материал, предпочтительно состоять из органического полимерного материала, причем органический полимерный материал предпочтительно содержит один или несколько полимеров, выбранных из группы, состоящей из фторированных полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из (С2-С3)полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из фторированных полиэтиленов и смесей двух или более из них, причем более предпочтительно полимерный материал содержит поли(тетрафторэтилен), причем более предпочтительно внутренняя стенка проточного реактора непрерывного действия облицована поли(тетрафторэтиленом).

Предпочтительно, чтобы проточный реактор был прямым и/или имел один или несколько поворотов по отношению к направлению потока, причем более предпочтительно, чтобы проточный реактор был прямым и/или имел спиральную форму по отношению к направлению потока.

Предпочтительно, чтобы проточный реактор непрерывного действия состоял из одной ступени.

Предпочтительно, чтобы во время прохождения реакционной смеси через проточный реактор непрерывного действия на стадии (iii) никакой материал не добавлялся и/или не удалялся из реакционной смеси, причем предпочтительно, чтобы не добавлялся никакой материал, причем более предпочтительно, чтобы во время прохождения реакционной смеси через проточный реактор непрерывного действия на стадии (iii) не добавлялся никакой материал и не удалялся никакой материал из реакционной смеси.

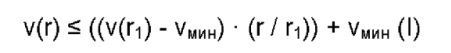

Предпочтительно режим течения в реакторе является по меньшей мере частично ламинарным. В случае, когда реакционная смесь имеет реологию разжижения при сдвиге (псевдопластическую реологию), профиль скорости v(r) реакционной смеси в направлении потока удовлетворяет условию согласно (I):

и причем на стадии (iii) в случаях, когда реакционная смесь демонстрирует реологию загущения при сдвиге (дилатантная реология), профиль скорости v(r) реакционной смеси в направлении потока удовлетворяет условию согласно (II):

в которой r определяет длину прямой линии на площади поперечного сечения реакторного пространства, перпендикулярной направлению потока реакционной смеси в реакторе, причем указанная прямая линия проходит от первой точки на внутренней поверхности стенки реактора, находящейся в контакте со смесью, причем в первой точке r0 определяется как 0, a v имеет минимальное значение (vмин=v(r0)), ко второй точке, причем r определяется как rмакс, a v имеет максимальное значение (vмакс=v(rмaкс)), причем r1=rмакс/х, и х=5.

Предпочтительно, чтобы R1, R2, R3 и R4 независимо друг от друга обозначали при необходимости разветвленный алкил, имеющий от 1 до 6 атомов углерода, предпочтительно алкил, имеющий от 1 до 5 атомов углерода, более предпочтительно алкил, имеющий от 2 до 4 атомов углерода и более предпочтительно при необходимости разветвленный алкил, имеющий от 2 до 3 атомов углерода, причем более предпочтительно R1, R2, R3 и R4 независимо друг от друга обозначают этил или пропил, причем более предпочтительно R1, R2, R3 и R4 означают пропил, предпочтительно н-пропил.

Предпочтительно, чтобы независимо друг от друга одно или несколько соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, представляли собой соли, более предпочтительно одну или несколько солей, выбранных из группы, состоящей из галогенидов, предпочтительно хлорида и/или бромида, более предпочтительно хлорида, гидроксида, сульфата, нитрата, фосфата, ацетата и смеси двух или более из них, более предпочтительно из группы, состоящей из хлорида, гидроксида, сульфата и смесей двух или более из них, причем более предпочтительно одно или более соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, представляют собой гидроксиды и/или хлориды тетраалкиламмония и более предпочтительно гидроксиды тетраалкиламмония.

Предпочтительно, чтобы смесь, приготовленная на стадии (i) и кристаллизованная на стадии (iii), имела молярное соотношение одного или нескольких соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, к одному или нескольким источникам Si, рассчитанным как SiO2, в диапазоне от 0,001 до 1,5, более предпочтительно от 0,005 до 1, более предпочтительно от 0,01 до 0,7, более предпочтительно от 0,05 до 0,5, более предпочтительно от 0,07 до 0,4, более предпочтительно от 0,1 до 0,3, более предпочтительно от 0,13 до 0,25, более предпочтительно от 0,15 до 0,22 и еще более предпочтительно от 0,17 до 0,19.

Предпочтительно, чтобы один или несколько источников Si содержали одно или несколько соединений, выбранных из группы, состоящей из диоксидов кремния, силикатов и их смесей,

предпочтительно из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, кремниевой кислоты, жидкого стекла, гидрата метасиликата натрия, полуторного силиката, дисиликата, коллоидного диоксида кремния, пирогенного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них,

более предпочтительно из группы, состоящей из гидрозолей диоксида кремния, силикагеля, кремниевой кислоты, жидкого стекла, гидрата метасиликата натрия, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них, более предпочтительно из группы, состоящей из гидрозолей диоксида кремния, кремниевой кислоты, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них,

причем более предпочтительно один или несколько источников Si содержат один или несколько тетраалкоксисиланов, выбранных из группы, состоящей из (С1-С6)тетраалкоксисиланов и смесей двух или более из них, предпочтительно (С1-С5)тетраалкоксисиланов и смесей двух или более из них, более предпочтительно (С1-С4)тетраалкоксисиланы и смеси двух или более из них, более предпочтительно (С1-C3)тетраалкоксисиланы и смеси двух или более из них, причем более предпочтительно один или более источников Si содержат тетраметоксисилан и/или тетраэтоксисилан, предпочтительно тетраэтоксисилан, и причем более предпочтительно один или несколько источников Si представляют собой тетраметоксисилан и/или тетраэтоксисилан, предпочтительно тетраэтоксисилан.

Предпочтительно, чтобы один или несколько источников Ti содержали одно или несколько соединений, выбранных из группы, состоящей из оксидов титана, солей титана, соединений титанила, титановых кислот, сложных эфиров титановой кислоты и смесей двух или более из них, предпочтительно одно или более соединений, выбранных из группы, состоящей из тетрабутилортотитаната, тетраизопропилортотитаната, тетраэтилортотитаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана, TiOSO4 и/или KTiOPO4, и смеси двух или более из них, более предпочтительно из группы, состоящей из тетрабутила ортотитаната, тетраизопропилортотитаната, тетраэтилортотитаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана и смеси двух или более из них, причем источником титана предпочтительно является тетраметил- и/или тетраэтилортотитанат, более предпочтительно тетраэтилортотитанат.

Предпочтительно, чтобы смесь, приготовленная на стадии (i), в основном не содержала фосфор и/или фосфорсодержащие соединения.

Предпочтительно, чтобы каркасная структура цеолитного материала, полученного на стадии (iii), в основном не содержала фосфора, причем предпочтительно цеолитный материал, полученный на стадии (iii), в основном не содержит фосфора и/или фосфорсодержащих соединений.

Предпочтительно, чтобы молярное соотношение Si: Ti одного или нескольких источников Si, рассчитанных как SiO2, к одному или нескольким источникам Ti, рассчитанным как TiO2, смеси, приготовленной на стадии (i), находилось в диапазоне от 1 до 500, более предпочтительно от 2 до 200, более предпочтительно от 5 до 150, более предпочтительно от 10 до 100, более предпочтительно от 20 до 70, более предпочтительно от 25 до 50, более предпочтительно от 30 до 45 и более предпочтительно от 35 на 40.

Предпочтительно, чтобы на стадии (ii) смесь, приготовленная на стадии (i), непрерывно подавалась в проточный реактор непрерывного действия в течение времени в диапазоне от 3 часов до 360 дней, более предпочтительно от 6 часов до 120 дней, более предпочтительно от 12 часов до 90 дней, более предпочтительно от 18 часов до 60 дней, более предпочтительно от 1 до 30 дней, более предпочтительно от 1,5 до 25 дней, более предпочтительно от 2 до 20 дней, более предпочтительно от 2,5 до 15 дней, более предпочтительно от 3 до 12 дней, более предпочтительно от 3,5 до 8 дней и более предпочтительно от 4 до 6 дней.

Предпочтительно, чтобы на стадии (iii) смесь нагревалась до температуры в диапазоне от 90 до 280°С, более предпочтительно от 110 до 250°С, более предпочтительно от 130 до 220°С, более предпочтительно от 150 до 200°С, более предпочтительно от 160 до 190°С и более предпочтительно от 170 до 180°С.

Предпочтительно, чтобы на стадии (iii) смесь нагревалась под автогенным давлением, причем предпочтительно давление находится в диапазоне от 0,5 до 15 МПа, более предпочтительно в диапазоне от 1 до 10 МПа, более предпочтительно от 1,5 до 8 МПа, более предпочтительно от 2 до 6 МПа, более предпочтительно от 2,5 до 5,5 МПа, более предпочтительно от 3 до 5 МПа, более предпочтительно от 3,5 до 4,5 МПа и более предпочтительно от 3,8 до 4,2 МПа.

Предпочтительно, чтобы перед стадией (ii) смесь, приготовленная на стадии (i), выдерживалась при температуре в диапазоне от 40 до 120°С, более предпочтительно от 50 до 115°С, более предпочтительно от 60 до 110°С, более предпочтительно от 70 до 105°С, более предпочтительно от 80 до 100°С и более предпочтительно от 85 до 95°С.

Предпочтительно, чтобы перед стадией (ii) смесь, приготовленная на стадии (i), выдерживалась в течение времени в диапазоне от 0,05 до 48 часов, более предпочтительно от 0,15 до 24 часов, более предпочтительно от 0,25 до 12 часов, более предпочтительно от 0,5 до 6 часов, более предпочтительно от 0,75 до 3 часов, более предпочтительно от 1 до 2 часов и более предпочтительно от 1,25 до 1,75 часов.

Предпочтительно, чтобы смесь, приготовленная на стадии (i), подавалась непосредственно в проточный реактор непрерывного действия на стадии (ii), причем при подаче в проточный реактор непрерывного действия на стадии (ii) смесь, приготовленная на стадии (i), предварительно нагревалась, предпочтительно до температуры в диапазоне от 90 до 280°С, более предпочтительно от 110 до 250°С, более предпочтительно от 130 до 220°С, более предпочтительно от 150 до 200°С, более предпочтительно от 160°С до 190°С и более предпочтительно от 170 до 180°С.

Способ по настоящему изобретению может включать дополнительные технологические стадии. Предпочтительно, чтобы способ дополнительно включал

(iv) обработку потока продукта реакции, непрерывно выходящего из реактора на стадии (iii), жидкостью, содержащей один или несколько растворителей, и/или посредством снижения давления над потоком продукта реакции;

и/или, предпочтительно и,

(v) выделение цеолитного материала, полученного на стадии (iii) или (iv);

(vi) при необходимости промывание цеолитного материала, полученного на стадии (iii), (iv) или (v);

(vii) сушку цеолитного материала, полученного на стадии (iii), (iv), (v) или (vi);

и/или, предпочтительно и,

(viii) прокаливание цеолитного материала, полученного на стадии (iii), (iv), (v), (vi) или (vii).

В случае, если способ дополнительно включает стадию (iv), предпочтительным является, чтобы на стадии (iv) жидкость содержала один или несколько растворителей, выбранных из группы, состоящей из полярных протонных растворителей и их смесей, предпочтительно из группы, состоящей из н-бутанола, изопропанола, пропанола, этанола, метанола, воды и их смесей, более предпочтительно из группы, состоящей из этанола, метанола, воды и их смесей, причем более предпочтительно жидкость содержит воду, и причем более предпочтительно в качестве жидкости используют воду, предпочтительно деионизированную воду.

Кроме того, в случае, если способ включает стадию (iv), предпочтительно, чтобы на стадии (iv) жидкость содержала одну или несколько кислот, более предпочтительно одну или несколько органических и/или неорганических кислот, более предпочтительно одну или несколько неорганических кислот, причем одну или несколько неорганических кислот предпочтительно выбирают из группы, состоящей из HCl, HBr, HNO3, H2SO4 и смесей двух или более из них, более предпочтительно из группы, состоящей из HCl, HNO3, H2SO4 и смесей двух или более из них, причем более предпочтительно одна или несколько кислот содержат HCl и/или HNO3, предпочтительно HNO3, причем более предпочтительно кислота представляет собой HCl и/или HNO3, предпочтительно HNO3.

В случае, если на стадии (iv) жидкость содержит одну или несколько кислот, является предпочтительным, чтобы на стадии (iv) поток продукта реакции нейтрализовали одной или несколькими кислотами, предпочтительно до рН в диапазоне от 5 до 9, более предпочтительно от 6 до 8 и более предпочтительно от 6,5 до 7,5. Регулировку рН посредством нейтрализации одной или несколькими кислотами, как описано в настоящем документе, предпочтительно проводят в случае, если для последующего выделения цеолитного материала в соответствии с (v) используют фильтр-пресс или периодическое фильтрование.

В случае, если способ включает стадию (vii), является предпочтительным, чтобы сушку на стадии (vii) осуществляли при температуре в диапазоне от 50 до 220°С, предпочтительно от 70 до 190°С, более предпочтительно от 80 до 170°С, более предпочтительно от 90 до 150°С, более предпочтительно от 100 до 140°С и более предпочтительно от 110 до 130°С.

В случае, если способ включает стадию (viii), является предпочтительным, чтобы кальцинирование на стадии (viii) проводили при температуре в интервале от 300 до 700°С, более предпочтительно от 375 до 625°С, более предпочтительно от 425 до 575°С, более предпочтительно от 470 до 530°С, и более предпочтительно от 490 до 510°С.

В случае, если способ включает стадию (v), является предпочтительным, чтобы супернатант, полученный при выделении цеолитного материала на стадии (v), и/или сырье, имеющее тот же состав, что и указанный супернатант, ни в какой момент не возвращалось обратно в реакционную смесь во время ее прохождения через проточный реактор непрерывного действия.

В случае, если способ включает стадию (v) и/или (vii), является предпочтительным,

чтобы на стадии (v) выделение цеолитного материала включало стадию распылительной сушки и/или сушки в микроволновой печи цеолитного материала, полученного на стадии (iii) или (iv), и/или

чтобы на стадии (vii) сушка цеолитного материала включала стадию распылительной сушки и/или сушки в микроволновой печи цеолитного материала, полученного на стадии (iii), (iv), (v) или (vi).

Предпочтительно, чтобы смесь, составляющая сырье, кристаллизованное на стадии (iii), состояло из двух жидких фаз, причем первая жидкая фаза представляла собой водную фазу, содержащую воду, а вторая жидкая фаза содержала смазывающий агент.

В случае, если смесь, составляющая сырье, кристаллизованное на стадии (iii), состоит из двух жидких фаз, причем первая жидкая фаза представляет собой водную фазу, содержащую воду, а вторая жидкая фаза содержит смазывающий агент, предпочтительно, чтобы смазывающий агент содержал одно или несколько фторированных соединений, более предпочтительно один или несколько фторированных полимеров, более предпочтительно один или несколько фторированных простых полиэфиров и более предпочтительно один или несколько перфорированных простых полиэфиров.

Кроме того, в случае, если смесь, составляющая сырье, кристаллизованное на стадии (iii), состоит из двух жидких фаз, причем первая жидкая фаза представляет собой водную фазу, содержащую воду, а вторая жидкая фаза содержит смазывающий агент, предпочтительно, чтобы смазывающий агент содержал одно или несколько фторированных соединений, более предпочтительно один или несколько фторуглеводородов, более предпочтительно один или несколько перфторуглеводородов и более предпочтительно смазывающий агент содержит перфтордекалин. В дополнение к этому или альтернативно смазывающий агент может содержать жидкий парафин.

Предпочтительно, чтобы смесь, кристаллизованная на стадии (iii), в проточном реакторе механически перемешивалась, причем предпочтительно механическое перемешивание достигается за счет подвижных частей, содержащихся в проточном реакторе, причем более предпочтительно подвижные части предусмотрены для непрерывного или периодического перемешивания, предпочтительно для непрерывного освобождения стенок проточного реактора от цеолитных материалов и/или твердых остатков, прикрепленных к ним, причем более предпочтительно подвижные части содержат скребок, более предпочтительно шнек и более предпочтительно вращающийся шнек.

Как упоминалось выше, способ по настоящему изобретению может включать дополнительные технологические стадии. Предпочтительно, чтобы способ дополнительно включал

(ix) подвергание цеолитного материала, полученного на стадии (v), (vi), (vii) или (viii), процедуре пропитки, при которой одним или несколькими соединениями, содержащими ионы металлов, пропитывают цеолитный материал.

В случае, если способ дополнительно включает стадию (ix), является предпочтительным, чтобы один или несколько ионов металлов были выбраны из группы, состоящей из ионов элементов щелочноземельных металлов и/или элементов переходных металлов, более предпочтительно из группы, состоящей из ионов металлов, выбранных из группы Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Pt, Pd, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Cr, Mo, Fe, Ni, Cu, Zn, Pt, Pd, Ag и смеси двух или более из них, и еще более предпочтительно из группы, состоящей из Zn, Pd, Pt и смесей двух или более из них.

Кроме того, настоящее изобретение относится к цеолитному материалу, получаемому и/или полученному способом по одному из вариантов осуществления, описанных в настоящем документе.

Кроме того, настоящее изобретение относится к цеолитному материалу, предпочтительно к цеолитному материалу, получаемому или полученному в соответствии со способом по одному из вариантов осуществления, описанных в настоящем документе, причем указанный цеолитный материал имеет тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структуры срастания двух или более из них, предпочтительно имеет тип каркасной структуры MFI и/или MEL, более предпочтительно имеет каркасную структуру типа MFI, содержащую Si, Ti и О, причем в диапазоне длин волн от 200 до 800 нм цеолитный материал демонстрирует спектр в видимой и УФ-области, имеющий первый максимум в диапазоне от 200 до 230 нм, предпочтительно от 202 до 225 нм, более предпочтительно от 204 до 220 нм, более предпочтительно от 206 до 215 нм и более предпочтительно от 208 до 210 нм,

и второй максимум в диапазоне от 235 до 320 нм, предпочтительно от 240 до 300 нм, более предпочтительно от 245 до 270 нм, более предпочтительно от 250 до 265 нм и более предпочтительно от 258 до 262 нм, причем соотношение коэффициента поглощения первого максимума к коэффициенту поглощения второго максимума находится в диапазоне от 0,5 до 2,5, предпочтительно от 0,7 до 2, более предпочтительно от 0,9 до 1,8, более предпочтительно от 1 до 1,5, более предпочтительно от 1,1 до 1,3 и более предпочтительно от 1,15 до 1,25.

Предпочтительно, чтобы в спектре в видимой и УФ-области не было дополнительных максимумов между первым и вторым максимумами.

Предпочтительно, чтобы первый и второй максимумы имели самый высокий коэффициент поглощения в диапазоне от 200 до 800 нм спектра в видимой и УФ-области, причем также предпочтительно, чтобы второй максимум имел самый высокий коэффициент поглощения ниже 330 нм.

Предпочтительно, чтобы деконволюированный спектр 29Si ЯМР при вращении под магическим углом цеолитного материала включал:

первый пик (Р’’1), имеющий максимум в диапазоне от -111,5 до -114,5 м.д., предпочтительно от -112 до -114 м.д. и еще более предпочтительно от -112,5 до -113,5 м.д.; и

второй пик (Р’’2), имеющий максимум в диапазоне от -101 до -105 м.д., предпочтительно от -102 до -104 м.д. и еще более предпочтительно от -102,5 до -103,5 м.д., где деконволютированный спектр 29Si ЯМР при вращении под магическим углом цеолитного материала предпочтительно определяют в соответствии со ссылочным спектр примером 1.

8 случае, если деконволютированный спектр 29Si ЯМР при вращении под магическим углом цеолитного материала содержит первый пик (Р”1), имеющий максимум в диапазоне от -111,5 до -114,5 м.д., и второй пик (Р”2), имеющий максимум в диапазоне от -101 до -105 м.д., предпочтительно, чтобы деконволютированный спектр 29Si ЯМР при вращении под магическим углом содержал один дополнительный пик, имеющий максимум в диапазоне от -114,6 до -118 м.д., более предпочтительно от -115 до -117 м.д. и еще более предпочтительно от -115,5 до -116,5 м.д.

Предпочтительно, чтобы цеолитный материал имел удельную поверхность по БЭТ, определенную в соответствии со стадндартом ISO 9277:2010, в диапазоне от 300 до 700 м2/г, более предпочтительно в диапазоне от 350 до 600 м2/г, более предпочтительно в пределах от 400 до 550 м2/г, более предпочтительно в пределах от 450 до 500 м2/г.

Предпочтительно, чтобы цеолитный материал проявлял адсорбцию воды в диапазоне от 8 до 15% масс, при воздействии относительной влажности 85%, причем адсорбция воды предпочтительно находится в диапазоне от

9 до 14% масс. более предпочтительно от 10 до 13,5% масс, более предпочтительно от 11 до 13% масс., и более предпочтительно от 11,0 до 13,0% масс., причем адсорбцию воды предпочтительно определяют в соответствии со ссылочным примером 2.

Предпочтительно, чтобы молярное соотношение Si: Ti цеолитного материала находилось в диапазоне от 1 до 500, более предпочтительно от 2 до 200, более предпочтительно от 5 до 150, более предпочтительно от 10 до 100, более предпочтительно от 20 до 70, более предпочтительно от 25 до 50, более предпочтительно от 30 до 45 и более предпочтительно от 35 до 40.

Предпочтительно, чтобы цеолитный материал, имеющий каркасную структуру типа MFI, содержал TS-1, причем более предпочтительно цеолитный материал представлял собой TS-1.

Предпочтительно, чтобы цеолитный материал был пропитан одним или несколькими соединениями содержащими ион металла, причем один или несколько ионов металлов выбирают из группы, состоящей из ионов элементов щелочноземельных металлов и/или элементов переходных металлов, более предпочтительно из группы, состоящей из ионов металлов, выбранных из группы Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Cr, Mo, Fe, Ni, Cu, Zn, Ag и смеси двух или более из них, и еще более предпочтительно из группы, состоящей из Mg, Mo, Fe, Ni, Cu, Zn, Ag и смесей двух или более из них.

Предпочтительно, чтобы каркасная структура цеолитного материала в основном не содержала фосфора, причем предпочтительно цеолитный материал в основном не содержит фосфора и/или фосфорсодержащих соединений.

Кроме того, настоящее изобретение относится к способу изготовления формованного изделия, включающему

(A) предоставление цеолитного материала в соответствии с любым из вариантов осуществления, раскрытых в настоящем документе;

(B) смешивание цеолитного материала, предоставленного на стадии (А), с одним или несколькими связующими веществами;

(C) при необходимости замешивание смеси, полученной на стадии (В);

(D) формование смеси, полученной на стадии (В) или (С), для получения одного или нескольких формованных изделий;

(E) сушку одного или нескольких формованных изделий, полученных на стадии (D); и

(F) прокаливание высушенного формованного изделия, полученного на стадии (Е).

Предпочтительно, чтобы одно или несколько связующих веществ были выбраны из группы, состоящей из неорганических связующих веществ, причем одно или несколько связующих веществ предпочтительно содержат один или несколько источников оксида металла и/или оксида металлоида, более предпочтительно один или несколько источников оксида металла и/или оксида металлоида, выбранный из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида лантана, оксида магния, и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, диоксида титана, диоксида циркония, оксида магния, смешанных оксидов кремния и алюминия, смешанных оксидов кремния и титана, смешанных оксидов кремния и циркония, смешанных оксидов кремния и лантана, смешанных оксидов кремния, циркония и лантана, смешанных оксидов алюминия и титана, смешанных оксидов алюминия и циркония, смешанных оксидов алюминия и лантана, смешанных оксидов алюминия, циркония и лантана, смешанных оксидов титана и циркония и смесей и/или смешанных оксидов двух или более из них, более предпочтительно из группы, состоящей из диоксида кремния, оксида алюминия, смешанных оксидов кремния и алюминия и смесей двух или более из них, причем более предпочтительно одно или более связующих веществ содержат один или несколько источников диоксида кремния, причем более предпочтительно связующее вещество состоит из одного или нескольких источников диоксида кремния, причем один или несколько источников диоксида кремния предпочтительно содержат одно или несколько соединений, выбранных из группы, состоящей из высокодисперсного диоксида кремния, коллоидного диоксида кремния, алюмосиликата, коллоидного алюмосиликата и смесей двух или более из них, более предпочтительно одно или несколько соединений, выбранных из группы, состоящей из высокодисперсного диоксида кремния, коллоидного диоксида кремния и их смесей, причем более предпочтительно одно или несколько связующих веществ состоят из коллоидного диоксида кремния.

Предпочтительно, чтобы стадия (В) дополнительно включала смешивание цеолитного материала и одного или нескольких связующих веществ с системой растворителей, причем система растворителей содержит один или несколько растворителей, причем предпочтительно система растворителей содержит один или несколько гидрофильных растворителей, причем гидрофильные растворители предпочтительно выбирают из группы, состоящей из полярных растворителей, более предпочтительно из группы, состоящей из полярных протонных растворителей, причем более предпочтительно система растворителей содержит один или несколько полярных протонных растворителей, выбранных из группы, состоящей из воды, спиртов, карбоновых кислот и смесей из двух или более из них, более предпочтительно из группы, состоящей из воды, спиртов, имеющих от 1 до 5 атомов углерода, карбоновых кислот, имеющих от 1 до 5 атомов углерода, и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, спиртов, имеющих от 1 до 4 атомов углерода, карбоновых кислот, имеющих от 1 до 4 атомов углерода, и смеси двух или более из них, более предпочтительно из группы, состоящей из воды, спиртов, имеющих от 1 до 3 атомов углерода, карбоновых кислот, имеющих от 1 до 3 атомов углерода, и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, метанола, этанола, пропанола, муравьиной кислоты, уксусной кислоты и смесей двух или более из них, более предпочтительно из группы, состоящей из воды, этанола, уксусной кислоты и смесей двух или более из них, причем более предпочтительно система растворителей содержит воду и/или этанол, и причем более предпочтительно система растворителей содержит воду, причем еще более предпочтительно система растворителей состоит из воды.

Предпочтительно, чтобы стадия (В) дополнительно включала смешивание цеолитного материала и одного или нескольких связующих веществ с одним или несколькими вспенивающих агентов, и/или смазывающими веществами, и/или пластификаторами, причем один или несколько вспенивающих агентов, и/или смазывающих веществ, и/или пластификаторов предпочтительно выбирают из группы, состоящей из полимеров, углеводов, графита, растительных добавок и смесей двух или более из них, более предпочтительно из группы, состоящей из полимерных виниловых соединений, полиалкиленоксидов, полиакрилатов, полиолефинов, полиамидов, полиэфиров, целлюлозы и производных целлюлозы, сахаров, сесбании коноплевой и смеси двух или более из них, более предпочтительно из группы, состоящей из полистирола, С2-С3-полиалкиленоксидов, производных целлюлозы, сахаров и смесей двух или более из них, более предпочтительно из группы, состоящей из полистирола, полиэтиленоксида, С1-С2-гидроксиалкилированных и/или С1-С2-алкилированных производных целлюлозы, сахаров и смесей двух или более из них, более предпочтительно из группы, состоящей из полистирола, полиэтиленоксида, гидроксиэтилметилцеллюлозы и смесей двух или более из них, причем более предпочтительно один или несколько вспенивающих агентов, и/или смазывающих веществ, и/или пластификаторов, состоят из одного или более, выбранных из группы, состоящей из полистирола, полиэтиленоксида, гидроксиэтилметилцеллюлозы и смесей двух или более из них, и более предпочтительно, один или более вспенивающих агентов, и/или смазывающих веществ, и/или пластификаторов состоят из смеси полистирола, полиэтиленоксида и гидроксиэтилметилцеллюлозы. В этом отношении предпочтительно, чтобы растительная добавка обычно была высушена и/или измельчена, таким образом предпочтительно, чтобы растительная добавка предоставлялась в форме порошка. Например, указание на сесбанию коноплевую можно понимать как вспенивающий агент, смазывающее средство или пластификатор на основе указанного растения, поставляемое в подходящей форме, в частности в виде порошка.

Предпочтительно, чтобы прокаливание высушенного формованного изделия, полученного на стадии (Е), проводили при температуре от 350 до 850°С, более предпочтительно от 400 до 700°С, более предпочтительно от 450 до 650°С и более предпочтительно от 475 до 600°С.

Способ получения формованного изделия может включать дополнительные технологические стадии. Предпочтительно, чтобы способ получения формованного изделия дополнительно включал

(G) гидротермальную обработку прокаленного формованного изделия, полученного на стадии (F);

причем гидротермальную обработку предпочтительно проводят под автогенным давлением, причем более предпочтительно гидротермальную обработку проводят при температуре от 80 до 200°С, предпочтительно от 90 до 180°С, более предпочтительно от 100 до 170°С, более предпочтительно от 110 до 1 60°С и более предпочтительно от 120 до 150°С.

В случае, если способ получения формованного изделия дополнительно включает стадию (G), предпочтительно, чтобы гидротермальная обработка проводилась с использованием системы растворителей, содержащей воду, и/или с использованием водного раствора, причем гидротермальная обработка предпочтительно проводится с использованием дистиллированной воды или с использованием кислого раствора, имеющего рН в диапазоне от 3 до 6,5, более предпочтительно от 4 до 5,5.

Кроме того, в случае, если способ получения формованного изделия дополнительно включает стадию (G), является предпочтительным, чтобы гидротермальная обработка проводилась в течение времени в диапазоне от 1 до 48 часов, более предпочтительно от 2 до 36 часов, более предпочтительно от 4 до 24 часов, более предпочтительно от 5 до 12 часов, и более предпочтительно от 2 до 9 часов.

Кроме того, настоящее изобретение относится к формованному изделию, полученному или получаемому способом по одному из вариантов осуществления, описанных в настоящем документе.

Кроме того, настоящее изобретение относится к применению цеолитного материала в соответствии с любым из вариантов осуществления, раскрытых в настоящем документе, или формованному изделию, раскрытому в настоящем документе, в качестве катализатора, носителя катализатора, адсорбента или для ионного обмена, причем предпочтительно формованное изделие применяют в качестве катализатора и/или носителя катализатора, более предпочтительно в качестве катализатора и/или носителя катализатора в реакции, включающей образование и/или превращение С-С-связи, и предпочтительно в качестве катализатора и/или носителя катализатора в реакции изомеризации, в реакции аммоксидирования, в реакции аминирования, в реакции гидрокрекинга, в реакции алкилирования, в реакции ацилирования, в реакции превращения алканов в олефины или в реакции превращения одного или нескольких оксигенатов в олефины и/или ароматические соединения, в реакции синтеза перекиси водорода, в реакции альдольной конденсации, в реакции изомеризации эпоксидов, в реакции переэтерификации или в реакции эпоксидирования, предпочтительно в качестве катализатора и/или носителя катализатора в реакции эпоксидирования олефинов, более предпочтительно в реакции эпоксидирования алкенов, имеющих от 2 до 5 атомов углерода, более предпочтительно в реакции эпоксидирования алкенов, имеющих от 2 до 4 атомов углерода, в реакции эпоксидирование алкенов, имеющих 2 или 3 атома углерода, более предпочтительно для эпоксидирования алкенов, имеющих 3 атома углерода, и более предпочтительно в качестве катализатора для превращения пропилена в пропиленоксид.

Единица бар(абс) относится к абсолютному давлению равному 105 Па.

Настоящее изобретение дополнительно проиллюстрировано следующим набором вариантов осуществления и комбинаций вариантов осуществления, являющихся результатом указанных зависимостей и обратных ссылок. В частности, необходимо отметить, что в каждом случае, где указан диапазон вариантов выполнения настоящего изобретения, например в контексте выражения, такого как "Непрерывный способ согласно одному из вариантов осуществления настоящего изобретения 1-4", каждый вариант осуществления настоящего изобретения в этом диапазоне должен быть явным образом раскрыт для специалиста, то есть специалист должен понимать, что формулировка этого выражения синонимична с "Непрерывный способ согласно любому из вариантов осуществления настоящего изобретения 1, 2, 3 и 4". Кроме того, явно отмечено, что следующий набор вариантов осуществления не является набором пунктов формулы изобретения, определяющих степень защиты, но представляет собой соответствующим образом структурированную часть описания, направленную на общие и предпочтительные аспекты настоящего изобретения.

1. Непрерывный способ получения цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, предпочтительно имеющего тип каркасной структуры MFI и/или MEL, более предпочтительно имеющего каркасную структуру типа MFI, содержащую Si, Ti и О, причем указанный способ включает

(i) приготовление смеси, включающей один или несколько источников Si, один или несколько источников Ti, одно или несколько соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, в качестве структурообразующего агента и воду;

(ii) непрерывную подачу смеси, приготовленной на стадии (i), в проточный реактор непрерывного действия; и

(iii) кристаллизацию цеолитного материала, имеющего тип каркасной структуры, выбранный из группы, состоящей из MFI, MEL, IMF, SVY, FER, SVR и структур срастания двух или более из них, предпочтительно имеющего тип каркасной структуры MFI и/или MEL, более предпочтительно имеющего каркасную структуру типа MFI, из смеси в проточном реакторе, при этом смесь нагревают до температуры в диапазоне от 70 до 300°С;

причем R1, R2, R3 и R4 независимо друг от друга обозначают алкил, и причем молярное соотношение Н20: Si воды к одному или нескольким источникам Si, рассчитанным как SiO2, в смеси, приготовленной на стадии (i), находится в диапазоне от 1 до 15.

2. Способ согласно варианту осуществления 1, причем молярное соотношение H2O : Si воды к одному или нескольким источникам Si, рассчитанным как SiO2, в смеси, приготовленной на стадии (i), находится в диапазоне от 2 до 13, предпочтительно от 3 до 11, более предпочтительно от 4 до 10, более предпочтительно от 4,5 до 9,5, более предпочтительно от 5 до 9, более предпочтительно от 5,5 до 8,5, более предпочтительно от 6 до 8 и более предпочтительно от 6,5 до 7,5.

3. Способ согласно варианту осуществления 1 или 2, причем непрерывную подачу на стадии (ii) осуществляют при часовой объемной скорости жидкости в диапазоне от 0,05 до 5 ч-1, более предпочтительно от 0,1 до 3 ч-1, более предпочтительно от 0,3 до 2 ч-1, более предпочтительно от 0,5 до 1,5 ч-1, более предпочтительно от 0,7 до 1,3 ч-1, более предпочтительно от 0,8 до 1,2 ч-1 и более предпочтительно от 0,9 до 1,1 ч-1.

4. Способ согласно одному из вариантов осуществления 1-3, причем объем проточного реактора непрерывного действия находится в диапазоне от 50 см3 до 75 м3, предпочтительно от 55 см3 до 3 м3, более предпочтительно от 60 см3 до 1 м3, более предпочтительно от 65 см3 до 0,7 м3, более предпочтительно от 70 см3 до 0,3 м3, более предпочтительно от 75 см3 до 0,1 м3, более предпочтительно от 80 до 70000 см3, более предпочтительно от 85 до 50000 см3, более предпочтительно от 90 до 30000 см3, более предпочтительно от 95 до 10000 см3, более предпочтительно от 100 до 7000 см3, более предпочтительно от 105 до 5000 см3, более предпочтительно от 110 до 3000 см3, более предпочтительно от 115 до 1000 см3, более предпочтительно от 120 до 700 см3, более предпочтительно от 125 до 500 см3, более предпочтительно от 130 до 350 см3, более предпочтительно от 135 до 250 см3, более предпочтительно от 140 до 200 см3, более предпочтительно от 145 до 180 см3, более предпочтительно от 150 до 170 см3 и более предпочтительно от 155 до 165 см3.

5. Способ согласно одному из вариантов осуществления 1 - 4, причем проточный реактор непрерывного действия выбирают из трубчатого реактора, кольцевого реактора и непрерывного колебательного реактора, предпочтительно из простого трубчатого реактора, трубчатого мембранного реактора, трубчатого реактора с эффектом Коанда, кольцевого реактора, непрерывного колебательного реактора с перегородками, реактора Тейлора-Куэта и их комбинаций, причем более предпочтительно проточный реактор непрерывного действия представляет собой простой трубчатый реактор и/или кольцевой реактор, причем более предпочтительно проточный реактор непрерывного действия представляет собой простой трубчатый реактор.

6. Способ согласно одному из вариантов осуществления 1-5, причем реактор непрерывного действия представляет собой трубчатый реактор, и причем по меньшей мере часть трубчатого реактора имеет правильную цилиндрическую форму с постоянным внутренним диаметром, перпендикулярным направлению потока, при этом внутренний диаметр предпочтительно находится в диапазоне от 2 до 1200 мм, более предпочтительно от 3 до 800 мм, более предпочтительно от 4 до 500 мм, более предпочтительно от 4,5 до 200 мм, более предпочтительно от 4,5 до 100 мм, более предпочтительно от 5 до 50 мм, более предпочтительно от 5 до 30 мм, более предпочтительно от 5,5 до 15 мм, более предпочтительно от 5,5 до 10 мм, более предпочтительно от 6 до 8 мм и более предпочтительно от 6 до 6,5 мм.

7. Способ согласно одному из вариантов осуществления 1-6, причем проточный реактор имеет длину в диапазоне от 0,2 до 5000 м, предпочтительно от 0,5 до 3000 м, более предпочтительно от 1 до 1000 м, более предпочтительно от 2 до 500 м, более предпочтительно от 3 до 200 м, более предпочтительно от 4 до 100 м, более предпочтительно от 4,5 до 50 м, более предпочтительно от 4,5 до 30 м, более предпочтительно от 4 до 20 м, более предпочтительно от 4 до 15 м, более предпочтительно от 4,5 до 10 м и более предпочтительно от 4,5 до 5,5 м.

8. Способ согласно одному из вариантов осуществления 1-7, причем стенку проточного реактора непрерывного действия изготавливают из металлического материала, причем металлический материал содержит один или несколько металлов, выбранных из группы, состоящей из Та, Cr, Fe, Ni, Cu, Al, Mo, Ti, Zr и комбинаций и/или сплавов двух или более из них, более предпочтительно из группы, состоящей из Та, Cr, Fe, Ni, Mo, и комбинаций и/или сплавов двух или более из них, предпочтительно из группы, состоящей Cr, Fe, Ni, Mo и комбинаций и/или сплавов двух или более из них.

9. Способ согласно одному из вариантов осуществления 1-8, причем поверхность внутренней стенки проточного реактора непрерывного действия облицована органическим полимерным материалом, причем органический полимерный материал предпочтительно содержит один или несколько полимеров, выбранных из группы, состоящей из фторированных полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из (С2-С3)полиалкиленов и смесей двух или более из них, предпочтительно из группы, состоящей из фторированных полиэтиленов и смесей двух или более из них, причем более предпочтительно полимерный материал содержит поли(тетрафторэтилен), причем более предпочтительно внутренняя стенка проточного реактора непрерывного действия облицована политетрафторэтиленом).

10. Способ согласно одному из вариантов осуществления 1-9, причем поверхность внутренней стенки проточного реактора непрерывного действия облицована полисилоксаном, предпочтительно полисилок-саном, включающим структурный блок, имеющий формулу [R2SiO]n, в которой R предпочтительно представляет собой органическую группу, более предпочтительно алкильную и/или фенильную группу.

11. Способ согласно одному из вариантов осуществления 1-10, причем проточный реактор непрерывного действия является прямым и/или имеет один или несколько поворотов по отношению к направлению потока, причем предпочтительно проточный реактор непрерывного действия является прямым и/или имеет спиральную форму по отношению к направлению потока.

12. Способ согласно одному из вариантов осуществления 1-11, причем проточный реактор непрерывного действия состоит из одной ступени.

13. Способ согласно одному из вариантов осуществления 1-12, причем во время прохождения реакционной смеси через проточный реактор непрерывного действия на стадии (iii) никакой материал не добавляют и/или не удаляют из реакционной смеси, причем предпочтительно не добавляют никакой материал, причем более предпочтительно во время прохождения реакционной смеси через проточный реактор непрерывного действия на стадии (iii) не добавляют никакой материал и не удаляют никакой материал из реакционной смеси.

14. Способ согласно одному из вариантов осуществления 1-13, причем R1, R2, R3 и R4 независимо друг от друга обозначают при необходимости разветвленный алкил, имеющий от 1 до 6 атомов углерода, предпочтительно алкил, имеющий от 1 до 5 атомов углерода, более предпочтительно алкил, имеющий от 2 до 4 атомов углерода и более предпочтительно при необходимости разветвленный алкил, имеющий от 2 до 3 атомов углерода, причем более предпочтительно R1, R2, R3 и R4 независимо друг от друга обозначают этил или пропил, причем более предпочтительно R1, R2, R3 и R4 означают пропил, предпочтительно н-пропил.

15. Способ согласно одному из вариантов осуществления 1-14, причем независимо друг от друга одно или несколько соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, представляют собой соли, более предпочтительно одну или несколько солей, выбранных из группы, состоящей из галогенидов, предпочтительно хлорида и/или бромида, более предпочтительно хлорида, гидроксида, сульфата, нитрата, фосфата, ацетата и смеси двух или более из них, более предпочтительно из группы, состоящей из хлорида, гидроксида, сульфата и смесей двух или более из них, причем более предпочтительно одно или несколько соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, представляют собой гидроксиды и/или хлориды тетраалкиламмония и более предпочтительно гидроксиды тетраалкиламмония.

16. Способ согласно одному из вариантов осуществления 1-15, причем смесь, приготовленная на стадии (i) и кристаллизованная на стадии (iii), имеет молярное соотношение одного или нескольких соединений, содержащих катион тетраалкиламмония R1R2R3R4N+, к одному или нескольким источникам Si, рассчитанным как SiO2, в диапазоне от 0,001 до 1,5, более предпочтительно от 0,005 до 1, более предпочтительно от 0,01 до 0,7, более предпочтительно от 0,05 до 0,5, более предпочтительно от 0,07 до 0,4, более предпочтительно от 0,1 до 0,3, более предпочтительно от 0,13 до 0,25, более предпочтительно от 0,15 до 0,22 и еще более предпочтительно от 0,17 до 0,19.

Способ согласно одному из вариантов осуществления 1-16, причем один или несколько источников Si содержат одно или несколько соединений, выбранных из группы, состоящей из диоксидов кремния, силикатов и их смесей,

предпочтительно из группы, состоящей из высокодисперсного диоксида кремния, гидрозолей диоксида кремния, реакционноспособных аморфных твердых диоксидов кремния, силикагеля, кремниевой кислоты, жидкого стекла, гидрата метасиликата натрия, полуторного силиката, дисиликата, коллоидного диоксида кремния, пирогенного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них,

более предпочтительно из группы, состоящей из гидрозолей диоксида кремния, силикагеля, кремниевой кислоты, жидкого стекла, гидрата метасиликата натрия, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них,

более предпочтительно из группы, состоящей из гидрозолей диоксида кремния, кремниевой кислоты, коллоидного диоксида кремния, сложных эфиров кремниевой кислоты, тетраалкоксисиланов и смесей двух или более из них,

причем более предпочтительно один или несколько источников Si содержат один или несколько тетраалкоксисиланов, выбранных из группы, состоящей из (С1-С6)тетраалкоксисиланов и смесей двух или более из них, предпочтительно (С1-С5)тетраалкоксисиланов и смесей двух или более из них, более предпочтительно (C1-С4)тетраалкоксисиланы и смеси двух или более из них, более предпочтительно (С1-С3)тетраалкоксисиланы и смеси двух или более из них, причем более предпочтительно один или более источников Si содержат тетраметоксисилан и/или тетраэтоксисилан, предпочтительно тетраэтоксисилан, и причем более предпочтительно один или несколько источников Si представляют собой тетраметоксисилан и/или тетраэтоксисилан, предпочтительно тетраэтоксисилан.

Способ согласно одному из вариантов осуществления 1-17, причем один или несколько источников Ti содержат одно или несколько соединений, выбранных из группы, состоящей из оксидов титана, солей титана, соединений титанила, титановых кислот, сложных эфиров титановой кислоты и смесей двух или более из них, предпочтительно одно или более соединений, выбранных из группы, состоящей из тет-рабутилортотитаната, тетраизопропилортотитаната, тетраэтилорто-титаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана, TiOSO4 и/или KTiOPO4, и смеси двух или более из них, более предпочтительно из группы, состоящей из тетрабутила ортотитаната, тетраизопропилортотитаната, тетраэтилортотитаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана и смеси двух или более из них, причем источником титана предпочтительно является тетраметил- и/или тетраэтилортотитанат, более предпочтительно тетраэтилортотитанат.

19. Способ согласно одному из вариантов осуществления 1-18, причем смесь, приготовленная на стадии (i), в основном не содержит фосфор и/или фосфорсодержащие соединения.

20. Способ согласно одному из вариантов осуществления 1-19, причем каркасная структура цеолитного материала, полученного на стадии (iii), в основном не содержит фосфора, причем предпочтительно цеолитный материал, полученный на стадии (iii), в основном не содержит фосфора и/или фосфорсодержащих соединений.

21. Способ согласно одному из вариантов осуществления 1-20, причем молярное соотношение Si: Ti одного или нескольких источников Si, рассчитанных как SiO2, к одному или нескольким источникам Ti, рассчитанным как TiO2, смеси, приготовленной на стадии (i), находится диапазоне от 1 до 500, предпочтительно от 2 до 200, более предпочтительно от 5 до 150, более предпочтительно от 10 до 100, более предпочтительно от 20 до 70, более предпочтительно от 25 до 50, более предпочтительно от 30 до 45 и более предпочтительно от 35 на 40.

22. Способ согласно одному из вариантов осуществления 1-21, причем на стадии (ii) смесь, приготовленную на стадии (i), непрерывно подают в проточный реактор непрерывного действия в течение времени в диапазоне от 3 часов до 360 дней, более предпочтительно от 6 часов до 120 дней, более предпочтительно от 12 часов до 90 дней, более предпочтительно от 18 часов до 60 дней, более предпочтительно от 1 до 30 дней, более предпочтительно от 1,5 до 25 дней, более предпочтительно от 2 до 20 дней, более предпочтительно от 2,5 до 15 дней, более предпочтительно от 3 до 12 дней, более предпочтительно от 3,5 до 8 дней и более предпочтительно от 4 до 6 дней.

23. Способ согласно одному из вариантов осуществления 1-22, причем на стадии (iii) смесь нагревают до температуры в диапазоне от 90 до 280°С, предпочтительно от 110 до 250°С, более предпочтительно от 130 до 220°С, более предпочтительно от 150 до 200°С, более предпочтительно от 160 до 190°С предпочтительно от 170 до 180°С.

24. Способ согласно одному из вариантов осуществления 1-23, причем на стадии (iii) смесь нагревают под автогенным давлением, причем предпочтительно давление находится в диапазоне от 0,5 до 15 МПа, более предпочтительно в диапазоне от 1 до 10 МПа, более предпочтительно от 1,5 до 8 МПа, более предпочтительно от 2 до 6 МПа, более предпочтительно от 2,5 до 5,5 МПа, более предпочтительно от 3 до 5 МПа, более предпочтительно от 3,5 до 4,5 МПа и более предпочтительно от 3,8 до 4,2 МПа.

25. Способ согласно одному из вариантов осуществления 1-24, причем перед стадией (ii) смесь, приготовленную на стадии (i), выдерживают при температуре в диапазоне от 40 до 120°С, предпочтительно от 50 до 115°С, более предпочтительно от 60 до 110°С, более предпочтительно от 70 до 105°С, более предпочтительно от 80 до 100°С и более предпочтительно от 85 до 95°С.

26. Способ согласно одному из вариантов осуществления 1 - 25, причем перед стадией (ii) смесь, приготовленную на стадии (i), выдерживают в течение времени в диапазоне от 0,05 до 48 часов, более предпочтительно от 0,15 до 24 часов, более предпочтительно от 0,25 до 12 часов, более предпочтительно от 0,5 до 6 часов, более предпочтительно от 0,75 до 3 часов, более предпочтительно от 1 до 2 часов и более предпочтительно от 1,25 до 1,75 часов.

27. Способ согласно одному из вариантов осуществления 1-26, причем смесь, приготовленную на стадии (i), подают непосредственно в проточный реактор непрерывного действия на стадии (ii), причем при подаче в проточный реактор непрерывного действия на стадии (ii) смесь, приготовленную на стадии (i), предварительно нагревают, предпочтительно до температуры в диапазоне от 90 до 280°С, предпочтительно от 110 до 250°С, более предпочтительно от 130 до 220°С, более предпочтительно от 150 до 200°С, более предпочтительно от 160°С до 190°С и более предпочтительно от 170 до 180°С.

28. Способ согласно одному из вариантов осуществления 1-27, причем способ дополнительно включает

(iv) обработку потока продукта реакции, непрерывно выходящего из реактора на стадии (iii), жидкостью, содержащей один или несколько растворителей, и/или посредством снижения давления над потоком продукта реакции;

и/или, предпочтительно и,

(v) выделение цеолитного материала, полученного на стадии (iii) или (iv);

(vi) при необходимости промывание цеолитного материала, полученного на стадии (iii), (iv) или (v);

(vii) сушку цеолитного материала, полученного на стадии (iii), (iv), (v) или (vi);

и/или, предпочтительно и,

(viii) прокаливание цеолитного материала, полученного на стадии (iii), (iv), (v), (vi) или (vii).

29. Способ согласно одному из вариантов осуществления 1-28, причем на стадии (iv) жидкость содержит один или несколько растворителей, выбранных из группы, состоящей из полярных протонных растворителей и их смесей, предпочтительно из группы, состоящей из н-бутанола, изопропанола, пропанола, этанола, метанола, воды и их смесей, более предпочтительно из группы, состоящей из этанола, метанола, воды и их смесей, причем более предпочтительно жидкость содержит воду, и причем более предпочтительно в качестве жидкости используют воду, предпочтительно деионизированную воду.

30. Способ согласно варианту осуществления 28 или 29, причем на стадии (iv) жидкость содержит одну или несколько кислот, предпочтительно одну или несколько органических и/или неорганических кислот, более предпочтительно одну или несколько неорганических кислот, причем одну или несколько неорганических кислот предпочтительно выбирают из группы, состоящей из HCl, HBr, HNO3, H2SO4 и смесей двух или более из них, более предпочтительно из группы, состоящей из HCl, HNO3, H2SO4 и смесей двух или более из них, причем более предпочтительно одна или несколько кислот содержат HCl и/или HNO3, предпочтительно HNO3, причем более предпочтительно кислота представляет собой HCl и/или HNO3, предпочтительно HNO3.

31. Способ согласно варианту осуществления 30, причем на стадии (iv) поток продукта реакции нейтрализуют одной или несколькими кислотами, предпочтительно до рН в диапазоне от 5 до 9, более предпочтительно от 6 до 8 и более предпочтительно от 6,5 до 7,5.

32. Способ согласно одному из вариантов осуществления 28 - 31, причем сушку на стадии (vii) проводят при температуре в диапазоне от 50 до 220°С, предпочтительно от 70 до 190°С, более предпочтительно от 80 до 170°С, более предпочтительно от 90 до 150°С, более предпочтительно от 100 до 140°С, и более предпочтительно от 110 до 130°С.

33. Способ согласно одному из вариантов осуществления 28-32, причем прокаливание на стадии (viii) проводят при температуре в диапазоне от 300 до 700°С, предпочтительно от 400 до 625°С, более предпочтительно от 500 до 600°С, более предпочтительно от 525 до 575°С, и более предпочтительно от 540 до 560°С.

34. Способ согласно одному из вариантов осуществления 28-33, причем супернатант, полученный при выделении цеолитного материала на стадии (v), и/или сырье, имеющее тот же состав, что и указанный супернатант, ни в какой момент не возвращают обратно в реакционную смесь во время ее прохождения через проточный реактор непрерывного действия.

35. Способ согласно одному из вариантов осуществления 28-34, причем на стадии (v) выделение цеолитного материала включает стадию распылительной сушки и/или сушки в микроволновой печи цеолитного материала, полученного на стадии (iii) или (iv),

и/или

причем на стадии (vii) сушка цеолитного материала включает стадию распылительной сушки и/или сушки в микроволновой печи цеолитного материала, полученного на стадии (iii), (iv), (v) или (vi).

36. Способ согласно одному из вариантов осуществления 1-35, причем смесь, составляющая сырье, кристаллизованное на стадии (iii), состоит из двух жидких фаз, причем первая жидкая фаза представляет собой водную фазу, содержащую воду, а вторая жидкая фаза содержит смазывающий агент.

37. Способ по варианту осуществления 36, причем смазывающий агент включает одно или несколько фторированных соединений, предпочтительно один или несколько фторированных полимеров, более предпочтительно один или несколько фторированных простых полиэфиров и более предпочтительно один или несколько перфорированных простых полиэфиров.

38. Способ согласно варианту осуществления 36 или 37, причем смазывающий агент включает одно или несколько фторированных соединений, предпочтительно один или несколько фторуглеводородов, более предпочтительно один или несколько перфторуглеводородов, более предпочтительно смазывающий агент включает перфтордекалин.

39. Способ согласно одному из вариантов осуществления 36-38, причем смазывающий агент содержит жидкий парафин.

40. Способ согласно одному из вариантов осуществления 1-39, причем смесь, кристаллизованную на стадии (iii), в проточном реакторе непрерывного действия механически перемешивают, причем предпочтительно механическое перемешивание достигается за счет подвижных частей, содержащихся в проточном реакторе непрерывного действия, причем более предпочтительно подвижные части предусмотрены для непрерывного или периодического перемешивания, предпочтительно для непрерывного освобождения стенок проточного реактора непрерывного действия от цеолитных материалов и/или твердых остатков, прикрепленных к ним, причем более предпочтительно подвижные части содержат скребок, более предпочтительно шнек и более предпочтительно вращающийся шнек.

41. Способ согласно одному из вариантов осуществления 1-40, причем способ дополнительно включает

(ix) подвергание цеолитного материала, полученного на стадии (v), (vi), (vii) или (viii), процедуре пропитки, при которой одним или несколькими соединениями, содержащими ионы металлов, пропитывают цеолитный материал.

42. Способ согласно варианту осуществления 41, причем один или несколько ионов металлов выбирают из группы, состоящей из ионов элементов щелочноземельных металлов и/или элементов переходных металлов, предпочтительно из группы, состоящей из ионов металлов, выбранных из группы Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au, и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Pt, Pd, Ag и смесей двух или более из них, более предпочтительно из группы, состоящей из Mg, Cr, Mo, Fe, Ni, Cu, Zn, Pt, Pd, Ag и смеси двух или более из них, и еще более предпочтительно из группы, состоящей из Zn, Pd, Pt и смесей двух или более из них.

43. Цеолитный материал, получаемый и/или полученный способом согласно одному из вариантов осуществления 1-42.

44. Цеолитный материал, предпочтительно цеолитный материал согласно варианту осуществления 42, причем указанный цеолитный материал имеет тип каркасной структуры MFI и/или MEL, предпочтительно имеет каркасную структуру типа MFI, содержащую Si, Ti и О, причем в диапазоне длин волн от 200 до 800 нм цеолитный материал демонстрирует спектр в видимой и УФ-области, имеющий первый максимум в диапазоне от 200 до 230 нм, предпочтительно от 202 до 225 нм, более предпочтительно от 204 до 220 нм, более предпочтительно от 206 до 215 нм и более предпочтительно от 208 до 210 нм,

и второй максимум в диапазоне от 235 до 320 нм, предпочтительно от 240 до 300 нм, более предпочтительно от 245 до 270 нм, более предпочтительно от 250 до 265 нм и более предпочтительно от 258 до 262 нм,

причем соотношение коэффициента поглощения первого максимума к коэффициенту поглощения второго максимума находится в диапазоне от 0,5 до 2,5, предпочтительно от 0,7 до 2, более предпочтительно от 0,9 до 1,8, более предпочтительно от 1 до 1,5, более предпочтительно от 1,1 до 1,3 и более предпочтительно от 1,15 до 1,25.

45. Цеолитный материал согласно варианту осуществления 44, причем спектр в видимой и УФ-области не имеет дополнительных максимумов между первым и вторым максимумами.

46. Цеолитный материал согласно варианту осуществления 44 или 45, причем первый и второй максимумы имеют наивысший коэффициент поглощения в диапазоне от 200 до 800 нм спектра в видимой и УФ-области.

47. Цеолитный материал согласно одному из вариантов осуществления 44-46, причем деконволюированный спектр 29Si ЯМР при вращении под магическим углом цеолитного материала включает:

первый пик (Р”1), имеющий максимум в диапазоне от -111,5 до -114,5 м.д., предпочтительно от -112 до -114 м.д. и еще более предпочтительно от -112,5 до -113,5 м.д.; и второй пик (Р”2), имеющий максимум в диапазоне от -101 до -105 м.д., предпочтительно от -102 до -104 м.д. и еще более предпочтительно от -102,5 до -103,5 м.д., причем деконволютированный спектр 29Si ЯМР при вращении под магическим углом предпочтительно определяют в соответствии со ссылочным примером 1.

48. Цеолитный материал согласно варианту осуществления 47, причем деконволютированный спектр 29Si ЯМР при вращении под магическим углом включает один дополнительный пик, имеющий максимум в диапазоне от -114,6 до -118 м.д., более предпочтительно от -115 до -117 м.д. и еще более предпочтительно от -115,5 до -116,5 м.д., причем деконволютированный спектр 29Si ЯМР при вращении под магическим углом предпочтительно определяют в соответствии со ссылочным примером 1.

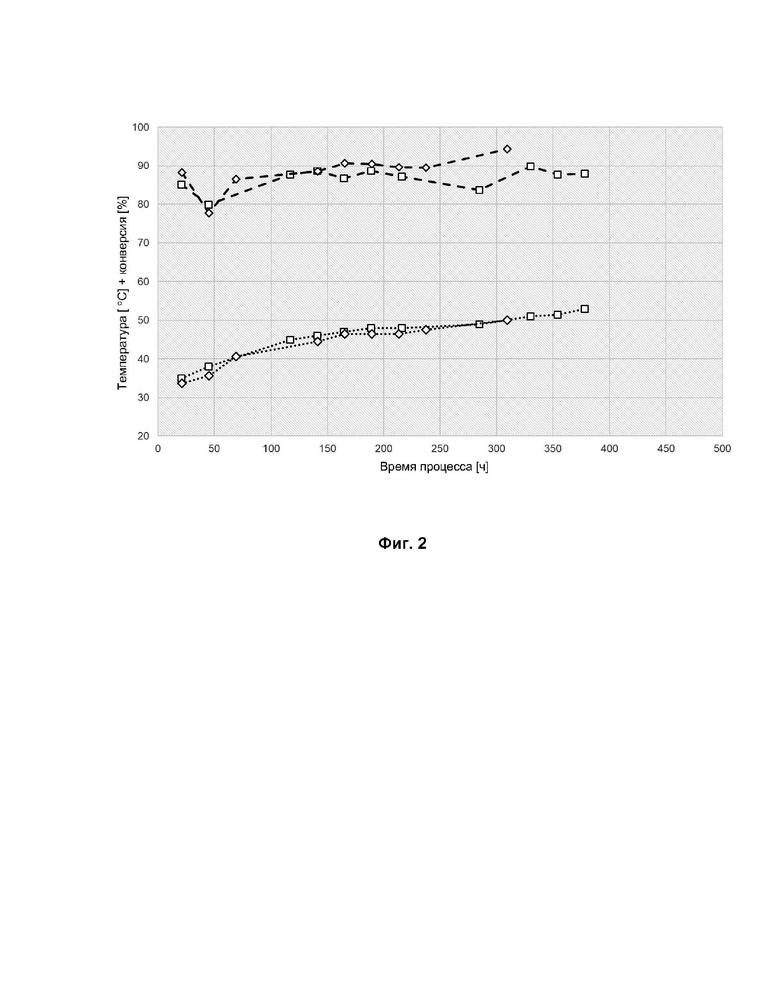

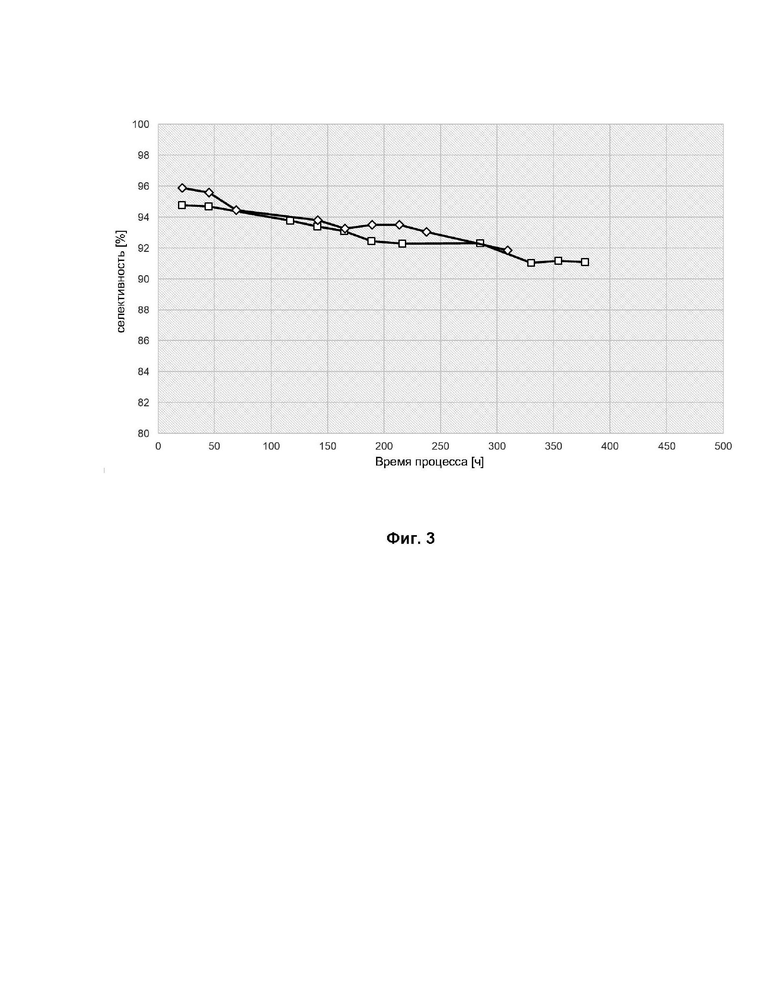

49. Цеолитный материал согласно одному из вариантов осуществления 44-48, причем цеолитный материал имеет удельную поверхность по БЭТ, определенную в соответствии со стандартом ISO 9277:2010, в диапазоне от 300 до 700 м2/г, предпочтительно в диапазоне от 350 до 600 м2/г, более предпочтительно в пределах от 400 до 550 м2/г, более предпочтительно в пределах от 450 до 500 м2/г.