Область техники, к которой относится изобретение

Настоящее изобретение относится к области сжигания углеводородного сырья посредством химического цикла окисления-восстановления (CLC), более конкретно, к контролю теплообмена в таком химическом цикле.

Общая часть

Далее в тексте под способом сжигания в химическом цикле окисления-восстановления, или Chemical Looping Combustion (CLC), согласно англо-саксонской терминологии, понимается способ с циклическим окислением-восстановлением активной массы. Следует отметить, что обычно термины окисление и восстановление используются в связи, соответственно, с окисленным или восстановленным состоянием активной массы. Реактор окисления представляет собой реактор, в котором редокс-активная масса окисляется, а реактор восстановления является реактором, в котором редокс-активная масса восстанавливается. Реакторы работают в псевдоожиженном слое, и активная масса циркулирует между реактором окисления и реактором восстановления. Применяется технология движущегося псевдоожиженного слоя, чтобы позволить непрерывный переход активной массы из своего окисленного состояния в реакторе окисления в свое восстановленное состояние в реакторе восстановления.

В контексте растущего спроса на энергию на мировом рынке улавливание диоксида углерода (CO2) в целях его изоляции стало важнейшей необходимостью для снижения выделений парникового газа, вредного для окружающей среды. Способ CLC позволяет получать энергию из углеводородного топлива, облегчая одновременно улавливание CO2, выделяющегося при сжигании.

Способ CLC состоит в осуществлении окислительно-восстановительных реакций активной массы, обычно оксида металла, чтобы разделить реакцию сжигания на две последовательные реакции. Первая реакция - окисление активной массы воздухом или окислительным газом, позволяет окислить активную массу.

Вторая реакция - восстановление окисленной активной массы с помощью восстановительного газа, позволяет затем получить активную массу, пригодную для повторного использования, а также получить смесь газов, содержащую в основном CO2 и воду, и даже синтез-газ, содержащий водород и моноксид углерода. Таким образом, этот метод позволяет выделить CO2 или синтез-газ в газовую смесь, практически не содержащую кислорода и азота.

Сжигание в химическом цикле позволяет производить энергию, например, в виде пара или электричества. Теплота сгорания сырья близка к наблюдаемой при классическом сжигании. Она соответствует сумме теплоты восстановления и теплоты окисления в химическом цикле. Тепло обычно отбирают в теплообменниках, находящихся внутри, в на внутренней стенке или в пристройке к камере сжигания и/или окисления, на линиях дымовых газов или на линиях переноса оксидов металла.

Помимо выгоды от рекуперации теплоты сгорания для производства энергии, важно иметь возможность контролировать температуру в процессе CLC. Действительно, температура реакций в зонах окисления и восстановления должна контролироваться из соображений безопасности и чтобы гарантировать хорошие показатели процесса. Эту рекуперацию тепла для регулирования температуры процесса предпочтительно осуществляют путем теплообмена с активной массой, циркулирующей в цикле.

Рекуперацию тепла можно осуществить на уровне внутренних стенок реакторов окисления и восстановления в процессе CLC. Однако, эта конфигурация может быть неоптимальной, в частности, поскольку теплообмен ограничен из-за ограниченной поверхности теплопередачи к стенкам и из-за того, что только часть частиц находится в контакте с этой поверхностью теплообмена, а также из-за того, что не всегда возможно изменять расход твердого носителя кислорода в этих зонах реакции с единственной целью контроля теплообмена. Действительно, расход твердого носителя кислорода напрямую связан с количеством кислорода, используемого для сжигания, и любое изменение расхода твердого носителя кислорода оказывает влияние на протекание реакций, которые могут, например, вызвать проблемы с управлением топливом и/или со стехиометрией реакций и в конечном счете ухудшить эффективность процесса.

Можно предусмотреть использование теплообменников вне камер горения и/или окисления.

Вообще говоря, такие теплообменные устройства с псевдоожиженным слоем известны в некоторых областях, таких как теплоэлектростанции с циркулирующим псевдоожиженным слоем, и обозначаются аббревиатурами FBHE (от английского Fluidized Bed Heat Exchanger, или теплообменник с псевдоожиженным слоем) или EHE (от английского External Heat Exchanger, или внешний теплообменник). Они, как правило, имеют вид резервуара, содержащего впуск твердой фазы в виде частиц, устройство псевдоожжижения с помощью газа, выпуск газа и отвод твердой фазы (Q. Wang et al., Chemical Engineering and Processing 42 (2003) 327-335).

Для осуществления теплообмена в псевдоожиженный слой классически вводят пучок труб, чтобы создать поверхность теплообмена между псевдоожиженным слоем и теплоносителем, циркулирующим в трубах. Как правило, в области энергетики и, в частности, на теплоэлектростанциях, теплоноситель является котловой водой под давлением, которая или повторно нагревается, или по меньшей мере частично испаряется, или перегревается в пучках труб теплообменника. Эти теплообменники обычно работают по механизму перелива для удаления твердой фазы, как показано, например, в патенте US 4716856 или в работе Wang et al. Chemical Engineering and Processing 42, 2003, 327-335. Использование перелива предполагает, что объем псевдоожиженного слоя является постоянным и, следовательно, поверхность теплообмена с псевдоожиженным слоем также постоянна. Это означает невозможность регулирования рекуперации тепла путем изменения этой поверхности и заставляет регулировать рабочие параметры, как, например, поток твердой фазы, проходящей через зону теплообмена.

В таком случае можно прибегнуть к устройству контроля потока твердой фазы, такому как механический клапан, как это описано в патенте EP 0090641 A2. Недостатком этого решения является применение механического устройства для контроля потока твердой фазы. Решение этого типа имеет большие ограничения в случае процессов, осуществляемых при высокой температуре, таких как процесс CLC, оно может вызвать проблемы с надежностью, присущие введению механического устройства, содержащего подвижные детали, в псевдоожиженный слой абразивных частиц при высокой температуре.

Для регулирования потока твердой фазы можно использовать клапаны, не являющиеся механическими, такие, например, как пневмоклапаны, описанные в патентной заявке WO 2011/007055, применяющиеся для контроля циркуляции твердых частиц активной массы в процессе CLC. Этот тип пневмоклапанов позволяет решить проблемы с температурой и истиранием. Однако, исправная работа этих пневмоклапанов ограничена использованием определенных классов частиц, в данном случае частиц группы B по классификации Гелдарта.

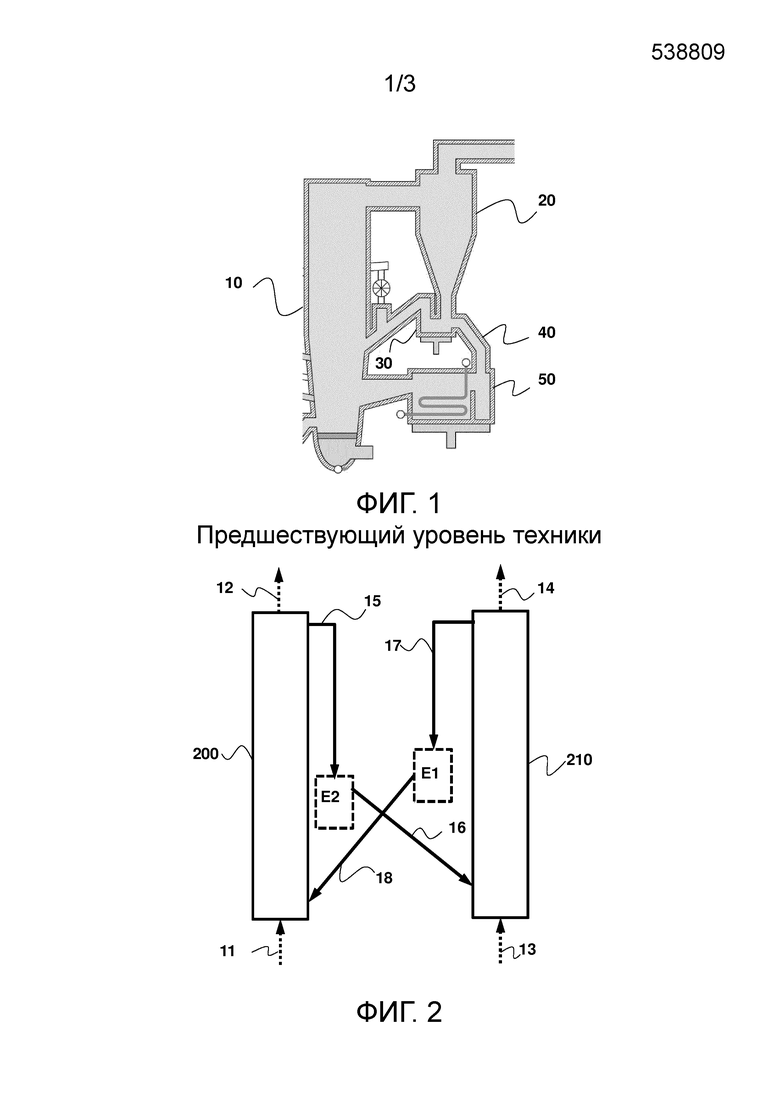

Фигура 1 (взятая из работы K. Shakourzadeh, Techniques de fluidisation, ref. J3390 Techniques de lʹIngénieur, page 10) иллюстрирует одну конкретную систему, позволяющую изменять поток твердой фазы, проходящий через внешний теплообменник с псевдоожиженным слоем, работающий по принципу перелива, с возможным использованием клапана на потоке твердой фазы, входящей в теплообменник. Эта система встроена в классическую установку сжигания (на воздухе) угля в циркулирующем слое, содержащую реактор сжигания 10, из которого выходит газовая смесь, содержащая газообразные продукты горения и твердые частицы, направляемая в циклон 20. Внешний теплообменник 50 с переливом установлен между циклоном 20 и реактором 10. В соответствии с этой системой, только часть потока твердой фазы, извлеченная снизу циклона 20, направляют по линии 40 в теплообменник 50, прежде чем вернуть в реактор 10, а другую часть потока твердой фазы через систему 30 сифон/возвратное колено возвращают в реактор 10. Клапан обычно размещают на линии 40. Таким образом, теплообмен контролируют изменением потока твердой фазы, проходящий через теплообменник 50. Эта конфигурация, состоящая в ответвлении потока твердой фазы, обычно обозначаемым термином байпас, усложняет конструкцию установки и процесс, в котором она применятся, тем более что она означает использование клапана на контуре твердой фазы, чтобы направить ее в байпас.

Вообще говоря, решения, состоящие в регулировании потока твердой фазы с помощью клапана с целью изменения теплового потока, могут нарушить нормальное функционирование процесса и/или ограничить его. Например, если желательно ограничить и даже исключить теплообмен между твердой фазой и теплоносителем, нужно либо уменьшить или остановить поток твердой фазы, что может привести к замедлению или остановке установки, либо уменьшить или прекратить циркуляцию теплоносителя, что может повредить пучки труб теплообменника.

Таким образом, существует потребность в разработке улучшенного способа CLC, в котором теплообмен с циркулирующим носителем кислорода можно осуществить во внешнем теплообменнике, не прибегая к использованию клапана на потоке твердой фазы для изменения количества переданной теплоты. Эта потребность оказывается тем более сильной, что температура псевдоожиженного слоя, циркулирующего в процессе CLC, может быть существенно более высокой, чем в классическом процессе сжигания в циркулирующем слое (CFB, от английского Circulating Fluidized Bed - циркулирующий псевдоожиженный слой), в зависимости от природы носителя кислорода и от обрабатываемого сырья, что делает введение механического клапана проблематичным.

Цели и сущность изобретения

В этой связи, изобретение направлено на удовлетворение по меньшей мере одной из следующих целей:

- устранить по меньшей мере часть упомянутых выше проблем уровня техники;

- разработать упрощенные способ и установку CLC, в частности, не требующие использования системы байпаса на уровне внешнего теплообменника и/или использования клапанов на потоке твердой фазы для регулирования количества твердой фазы, участвующей в теплообмене. Такое упрощение, как правило, заметно снижает эксплуатационные и инвестиционные расходы. Благодаря тому, что не используются клапаны на потоке твердой фазы, проходящей через теплообменник, в частности, механические клапаны, изобретение позволяет повысить надежность контроля теплообмена;

- разработать улучшенный контроль теплообмена с твердым носителем кислорода, в частности, в терминах эффективности, точности, простоты и быстродействия;

- позволить регулирование температуры в процессе CLC, например, температур для осуществления реакций в зонах восстановления и окисления активной массы, чтобы, в частности, контролировать рабочие параметры процесса и обеспечить надежность установки CLC;

- контролировать количество тепла, переданного при теплообмене с активной массой, циркулирующей в химическом цикле, одновременно обеспечивая почти постоянный расход активной массы в зонах восстановления и окисления.

Таким образом, для достижения по меньшей мере одной из поставленных целей, наряду с прочими, настоящее изобретение предлагает в своем первом аспекте способ сжигания углеводородного сырья посредством химического цикла окисления-восстановления, в которой редокс-активная масса в виде частиц циркулирует между зоной окисления и зоной восстановления, образуя контур, причем в соответствии со способом:

- указанное углеводородное сырье сжигают, приводя в контакт с частицами редокс-активной массы в зоне восстановления;

- частицы редокс-активной массы, выходящие из зоны восстановления, окисляют, приводя в контакт с потоком окислительного газа в зоне окисления;

- частицы направляют в по меньшей мере один теплообменник, находящийся на линии переноса частиц между зоной восстановления и зоной окисления, и в указанный теплообменник подают сжижающий газ, чтобы создать плотный псевдоожиженный слой, содержащий частицы активной массы, причем указанный теплообменник имеет поверхность теплообмена, находящуюся в контакте с псевдоожиженным слоем;

- рекуперацию тепла в указанном, по меньшей мере одном, теплообменнике регулируют, изменяя уровень псевдоожиженного слоя путем контролируемого создания спада давления на отводе сжижающего газа, расположенном в верхней части теплообменника, причем созданный спад давления компенсируется изменением уровня слоя частиц активной массы в коллекторной зоне, находящейся на контуре частиц в химическом цикле.

Согласно одному варианту осуществления, частицы активной массы направляют в коллекторную зону, находящуюся до теплообменника, причем указанная коллекторная зона и указанный теплообменник находятся в едином корпусе, оборудованном перегородкой, разделяющей корпус по вертикали на первую часть, образующую коллекторную зону, и вторую часть, образующую теплообменник, и спад давления, созданный в теплообменнике, компенсируют путем изменения уровня слоя частиц, предпочтительно псевдоожиженного, в коллекторной зоне, сообщающейся с псевдоожиженным слоем теплообменника через проход в перегородке корпуса.

Согласно другому варианту осуществления, частицы активной массы подают в теплообменник через входное колено теплообменника, причем указанное входное колено образует коллекторную зону.

Предпочтительно, частицы активной массы выводят из теплообменника через патрубок, находящийся в нижней части теплообменника, причем указанный патрубок имеет форму сифона.

Предпочтительно, регулируют раскрытие механического клапана, расположенного на выпуске сжижающего газа из теплообменника для контролируемого создания спада давления.

Предпочтительно, контролируют температуру средств контролируемого создания спада давления, находящихся на выпуске сжижающего газа наружу указанного теплообменника.

Так, можно охлаждать указанные средства контролируемого создания спада давления, приводя их в контакт с контуром циркуляции охлаждающей жидкости.

Предпочтительно, теплообмен осуществляют на линии переноса, доставляющей частицы активной массы от зоны восстановления к зоне окисления.

Во втором своем аспекте изобретение относится к установке для осуществления сжигания углеводородного сырья посредством химического цикла окисления-восстановления согласно изобретению, содержащей:

- зону восстановления для сжигания углеводородного сырья в контакте с активной массой в виде частиц;

- зону окисления для окисления частиц активной массы, выходящих из зоны восстановления, в контакте с потоком окислительного газа;

- по меньшей мере одну линию переноса частиц активной массы между зоной восстановления и зоной окисления;

- устройство контроля теплообмена, содержащее:

- теплообменник, расположенный на указанной, по меньшей мере одной, линии переноса и содержащий:

- впуск для входящего потока частиц активной массы;

- средства нагнетания сжижающего газа для образования плотного псевдоожиженного слоя частиц активной массы;

- отвод выходящего сжижающего газа, находящийся в верхней части теплообменника, причем указанный отвод содержит средства контролируемого создания спада давления;

- выпуск для выходящего потока частиц активной массы, находящийся в нижней части теплообменника;

- поверхность теплообмена, находящаяся в контакте с плотным псевдоожиженным слоем частиц;

- коллекторную зону для компенсации спада давления, созданного на отводе сжижающего газа из теплообменника, причем указанная коллекторная зона находится на контуре частиц в химическом цикле, образованном между зоной восстановления и зоной окисления.

Согласно одному варианту осуществления, теплообменник и коллекторная зона образованы как единый корпус, оборудованный перегородкой, разделяющей по вертикали указанный корпус на первую часть, образующую коллекторную зону, по потоку выше второй части, образующей теплообменник, причем коллекторная зона предпочтительно содержит средства нагнетания сжижающего газа, указанная перегородка содержит проход для слоя частиц активной массы из коллекторной зоны в теплообменник, и впуск частиц образован патрубком, расположенным в верхней части коллекторной зоны.

Согласно одному варианту осуществления, впуск частиц активной массы в теплообменник реализован как входное колено теплообменника, причем указанное входное колено образует коллекторную зону.

Предпочтительно, выпуск выходящего потока частиц в теплообменнике осуществлен как патрубок, расположенный в нижней части теплообменника, причем указанный патрубок имеет форму сифона.

Предпочтительно, контролируемое создание спада давления осуществляют посредством механического клапана, расположенного на выпуске отводе газа из теплообменника.

Предпочтительно, средства контролируемого создания спада давления расположены на отводе сжижающего газа снаружи указанного теплообменника.

Предпочтительно, установка содержит средства охлаждения указанных средств контролируемого создания спада давления, предпочтительно контур циркуляции охлаждающей жидкости, находящийся в контакте с указанными средствами контролируемого создания спада давления.

Предпочтительно, установка содержит первую линию переноса частиц для доставки частиц активной массы, выходящих из зоны восстановления, к зоне окисления, вторую линию переноса частиц для доставки частиц активной массы, выходящих из зоны окисления, к зоне восстановления, и теплообменник находится на по меньшей мере первой линии переноса частиц.

Другие объекты и преимущества изобретения выявятся из изучения следующего описания частных примеров осуществления изобретения, данных в качестве неограничительных примеров, причем описание проводится с обращением на приложенные фигуры, описываемые ниже.

Краткое описание фигур

Фигура 1 показывает схему байпасной системы для теплообмена в классической установке сжигания угля на теплоэлектростанции.

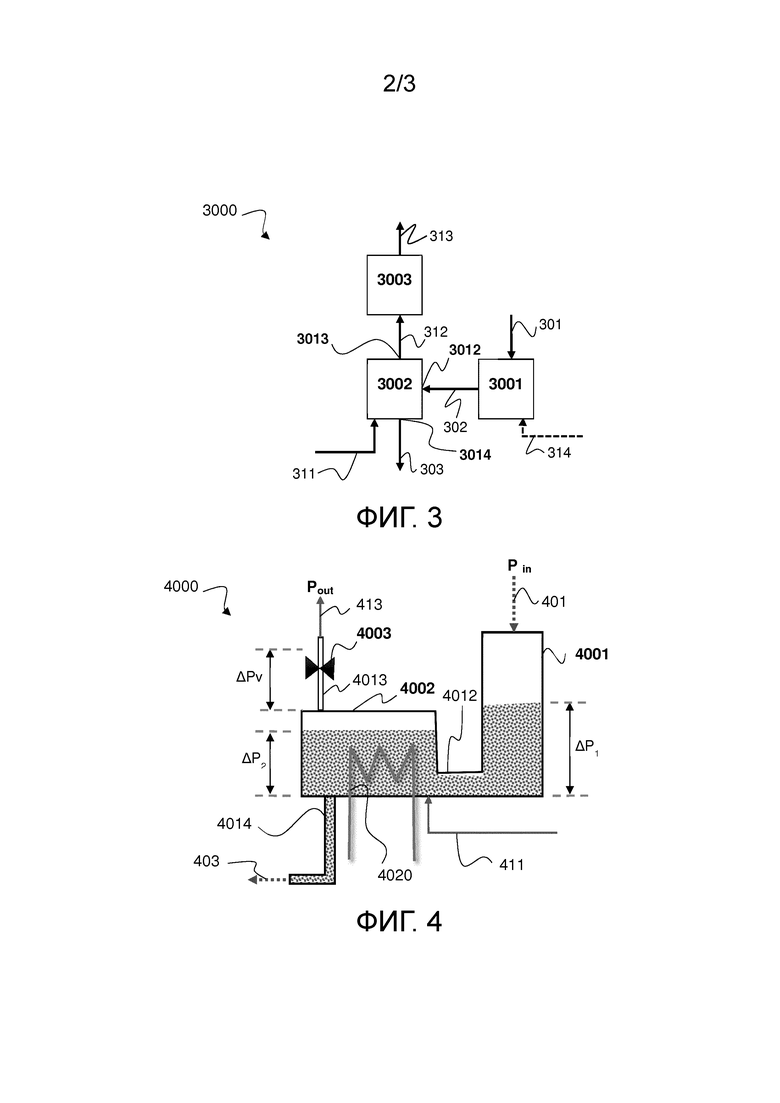

Фигура 2 показывает схему установки CLC согласно изобретению.

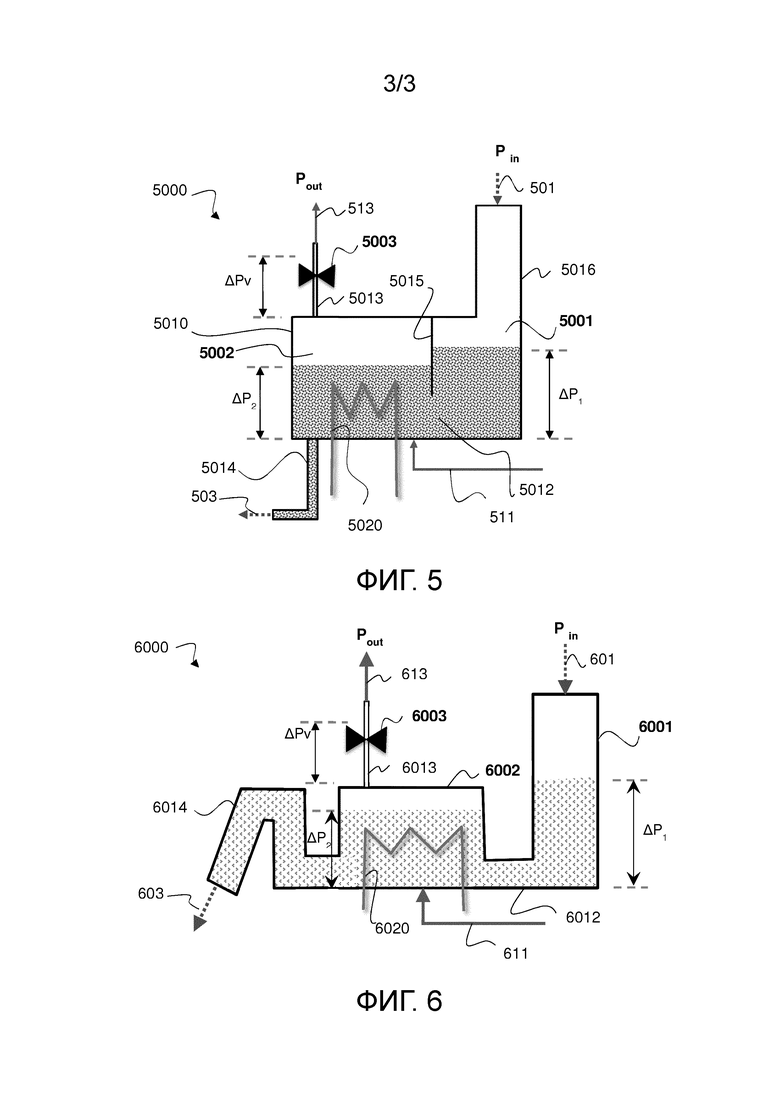

Фигура 3 является схемой, иллюстрирующей общий принцип устройства контроля теплообмена согласно изобретению.

Фигура 4 схематически показывает первый вариант осуществления устройства контроля теплообмена согласно изобретению.

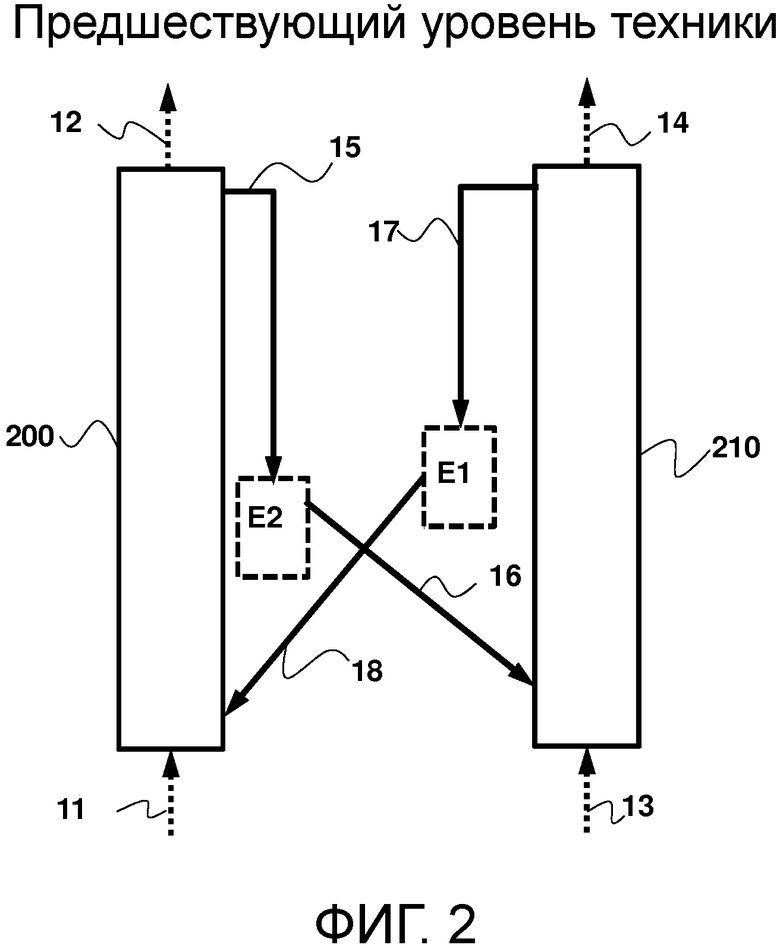

Фигура 5 схематически показывает второй вариант осуществления устройства контроля теплообмена согласно изобретению.

Фигура 6 схематически показывает третий вариант осуществления устройства контроля теплообмена согласно изобретению.

На фигурах одинаковые позиции относятся к идентичным или похожим элементам.

Описание изобретения

В настоящем описании выражения "носитель кислорода" и "редокс-активная масса" являются эквивалентными. Редокс-активная масса называется активной в соответствии с ее реакционной способностью, в том смысле, что она способна выполнять свою функцию как носителя кислорода в процессе CLC путем улавливания и выделения кислорода. Могут также использоваться сокращенное выражение "активная масса" или термин "твердая фаза".

Активная масса и сырье, обрабатываемые способом CLC согласно изобретению

В способе CLC согласно изобретению обрабатываемое углеводородное сырье может быть твердым, жидким или газообразным углеводородным сырьем: газообразное топливо (например, природный газ, синтез-газ, биогаз), жидкое топливо (например, мазут, битум, дизель, бензины и т.д.) или твердое топливо (например, уголь, кокс, нефтяной кокс, биомасса, битуминозные пески и т.д.).

Редокс-активная масса может состоять из оксидов металлов, таких, например, как оксиды Fe, Ti, Ni, Cu, Mn, Co, V, по отдельности или в смеси, происходящих из минералов (например, ильменит или пиролюзит) или синтезированных (например, частицы оксида никеля, нанесенные на оксид алюминия NiO/NiAl2O4), с или без связующего, и указанная масса имеет желаемые окислительно-восстановительные свойства и характеристики, необходимые для осуществления псевдоожижения. Аккумулирующая кислородная емкость редокс-активной массы предпочтительно составляет, в зависимости от типа материала, от 1% до 15 вес.%. Предпочтительно, количество кислорода, эффективно переносимого оксидом металла, составляет от 1 до 3 вес.%, что позволяет использовать лишь часть емкости передачи кислорода, в идеале менее 30%, чтобы ограничить риски механического старения или агломерации частиц. Использование только части емкости передачи кислорода выгодно также тем, что псевдоожиженный слой играет роль теплового балласта и, таким образом, сглаживает колебания температуры на масштабе слоя.

Активная масса находится в виде способных к псевдоожижению частиц, относящихся к группам A, B или C по классификации Гелдарта. В качестве неограничивающего примера, частицы редокс-активной массы могут относиться к группе B по классификации Гелдарта и иметь такой гранулометрический состав, что более 90% частиц имеют размер от 100 мкм до 500 мкм, предпочтительно от 150 мкм до 300 мкм при плотности от 1000 г/м3 до 5000 кг/м3, предпочтительно от 1500 г/м3 до 4000 кг/м3. Настоящее изобретение также особенно хорошо адаптировано к использованию частиц активной массы, относящихся к группе A по классификации Гелдарта, поскольку, в частности, изобретение позволяет отказаться от использования клапанов на потоке твердой фазы, в частности, пневмоклапанов, для контроля теплообмена.

Редокс-активную массу можно подвергнуть стадии активации, чтобы повысить ее реакционную способность, при этом указанная стадия может заключаться в повышении температуры, предпочтительно постепенном, предпочтительно в окислительной атмосфере (например, на воздухе).

Способ CLC согласно изобретению

Фигура 2 схематически показывает осуществление способа CLC согласно изобретению.

Установка CLC по изобретению содержит реакционную зону окисления 200 и реакционную зону восстановления 210, причем каждая из зон содержит по меньшей мере один реактор с псевдоожиженным слоем, между которыми циркулирует редокс-активная масса в виде частиц, образуя окислительно-восстановительный цикл. Активная масса переносится из зоны восстановления 210 в зону окисления 200 по первой линии переноса (17,18) и из зоны окисления 200 в зону восстановления 210 по второй линии переноса (15,16). Эти линии переноса могут включать линии возврата активной массы, позволяющие направить часть активной массы, выходящей из одной реакционной зоны, в эту же реакционную зону. Подразумевается, что линии переноса могут содержать различные устройства, из которых можно назвать, не считая этот список исчерпывающим, устройства контроля потока твердой фазы, такие, как клапаны, устройства разделения в системе газ/твердое, устройства отмучивания или элементы герметизации, такие как сифоны.

Зона восстановления 210 содержит средства для работы в псевдоожиженном слое, средства введения углеводородного сырья, средства подачи активной массы, отвода смеси, состоящей из газов, образованных при сжигании, и восстановленных частиц активной массы.

Зона окисления 200 оборудована подачей восстановленной активной массы в зону восстановления, подачей окислительного газа и выпуском для смеси, состоящей из окислительного сжижающего газа, обедненного кислородом, и окисленных частиц активной массы.

Согласно изобретению, на линии переноса между двумя реакционными зонами расположен по меньшей мере один теплообменник. Так, теплообменник E1 может быть установлен на первой линии переноса между зоной восстановления 210 и зоной окисления 200, через него протекает весть поток частиц активной массы, идущий из зоны восстановления 210. Согласно другой конфигурации, теплообменник E2 установлен на второй линии переноса между зоной окисления 200 и зоной восстановления 210, через него также протекает весь поток частиц активной массы, идущий из зоны окисления 200. Согласно изобретению, каждая из двух линий переноса может содержать теплообменник. Равным образом, на одной и той же линии переноса может быть установлено несколько теплообменников.

Теплообменник и его работа подробно описываются ниже в связи с фигурой 3. Теплообменник соединен с коллекторной зоной (не показана), находящейся на контуре частиц химического цикла, образованном между зоной восстановления 210 и зоной окисления 200, образуя устройство контроля теплообмена. Коллекторная зона также подробно описывается ниже в связи с фигурой 3.

В соответствии со способом CLC согласно изобретению, углеводородное сырье 13 подают в зону восстановления 210 и приводят в контакт с редокс-активной массой в виде частиц, введенных по участку 16 второй линии переноса.

Активная масса MxOy, где M означает металл, восстанавливается до состояния MxOy-2n-m/2 углеводородным сырьем CnHm, которое соответственно окисляется до CO2 и H2O, согласно реакции (1) ниже, или, возможно, до смеси CO+H2, в зависимости от используемых соотношений.

Сжигание сырья в контакте с активной массой реализуют при температуре, обычно составляющей от 600°C до 1400°C, предпочтительно от 800°C до 1000°C. Время контакта меняется в зависимости от типа используемого горючего сырья. Обычно оно варьируется от 1 секунды до 10 минут, например, предпочтительно от 1 до 5 минут для твердого или жидкого сырья и, например, предпочтительно от 1 до 20 секунд для газообразного сырья. Массовое отношение количества циркулирующей активной массы к количеству кислорода, переносимого между двумя реакционными зонами, предпочтительно составляет от 30 до 100, предпочтительно от 40 до 70.

Смесь, содержащая газы, образованные при сжигании, и частицы активной массы, отводят сверху зоны восстановления 210. Средства разделения системы газ-твердое (не показаны), такие как циклон, позволяют разделить газообразные продукты сжигания 14 от твердых частиц активной массы. Эти последние направляют в теплообменник E1, позволяющий рекуперировать теплоту твердых частиц активной массы, а затем направляют по линии 18 в зону окисления 200 для окисления, по меньшей мере частичного, при температуре, обычно составляющей от 600°C до 1400°C, предпочтительно от 800°C до 1000°C.

В реакторе окисления 200 активная масса возвращается в свое окисленное состояние MxOy при контакте с окислительным газом 11, таким как воздух, согласно реакции (2) ниже, прежде чем вернуться в зону восстановления 210 по второй линии переноса (15,16) после отделения от обедненного кислородом окислительного газа 12, отводимого сверху из зоны окисления 200.

Активная масса, переходя по очереди из своей окисленной формы в свою восстановленную форму и обратно, описывает окислительно-восстановительный цикл.

В конфигурации, альтернативной конфигурации с теплообменником E1, теплообменник E2 может быть установлен на вторую линию переноса.

Может оказаться выгодным разместить один или несколько теплообменников на той или иной линии переноса между реакционными зонами, в зависимости от распределения теплоты восстановления и окисления в процессе. Это распределение зависит в значительной степени от активных масс (в частности, оксидов металлов), использующихся для осуществления сжигания в химическом цикле. В некоторых случаях экзотермичность имеет место как при окислении, так и при восстановлении активной массы. В других случая окисление является сильно экзотермическим, а восстановление эндотермическим. Во всех случаях сумма теплот реакции в зонах окисления и восстановления равны теплоте сгорания топлива.

Предпочтительно, теплообмен осуществляют в по меньшей мере одном теплообменнике E1, находящемся на первой линии переноса, соединяющей зону восстановления 210 с зоной окисления 200. Действительно, восстановление чаще является экзотермическим, чем окисление активной массы. В этом случае, чтобы избежать слишком сильного повышения температуры в зоне окисления 200, предпочтительно провести теплообмен до этой зоны окисления.

В способе согласно изобретению контролировать теплообмен с активной массой можно, изменяя количество активной массы внутри теплообменника путем контроля баланса давления в устройстве, содержащем теплообменник и коллекторную зону, более точно, путем контроля спада давления в указанном устройстве.

Контроль теплообмена согласно изобретению

Фигура 3 схематически показывает принцип действия устройства контроля теплообмена в способе CLC согласно изобретению.

Устройство 3000 контроля теплообмена содержит:

- теплообменник 3002, работающий в псевдоожиженном слое, установленный на линии переноса, как описано выше, принимающий поток частиц активной массы, поступающий из реакционной зоны, и

- зону 3001 для аккумулирования активной массы, также называемую в остальном описании коллекторной зоной.

Теплообменник 3002 имеет поверхность теплообмена, не показанную на фигуре 3, для рекуперации тепла из псевдоожиженного слоя частиц активной массы, с которым она контактирует. Эта поверхность теплообмена может быть реализована как пучки труб, в которых циркулирует теплоноситель, которые могут быть закреплены на стенках корпуса (кожуха), образующего теплообменник. Такое кожухотрубное устройство хорошо известно специалисту. Теплообменник может использоваться как для нагревания, так и для охлаждения псевдоожиженного слоя. Теплоноситель предпочтительно является водой, например, водой под давлением, поступающей из бойлера. Вода в пучках труб может быть нагретой, или по меньшей мере частично переведенной в пар, или перегретой.

Теплообменник 3002 содержит также:

- впуск 3012 для входящего потока 302 частиц активной массы;

- средства 311 нагнетания сжижающего газа для образования псевдоожиженного слоя частиц активной массы;

- отвод 3013 выходящего сжижающего газа 312, находящийся в верхней части теплообменника, причем указанный отвод содержит средства 3003 контролируемого создания спада давления;

- выпуск 3014 для выходящего потока 303 частиц активной массы, находящийся в нижней части теплообменника.

Циркулирующий слой активной массы 302, перенесенный в коллекторную зону 3001, вводится в теплообменник 3002. Температура слоя составляет, например, 800°C. Теплообменник 3002 работает в псевдоожиженном слое. Псевдоожижение частиц активной массы, введенных в теплообменник 3002, обеспечивается путем нагнетания сжижающего газа 311.

Псевдоожиженный слой, созданный в теплообменнике, является плотным псевдоожиженным слоем, что благоприятствует теплообмену. В отличие от разбавленного псевдоожиженного слоя, о плотном псевдоожиженном слое говорят, имея в виду, что он ведет себя скорее как жидкость (плотная), чем как газ, когда он переносится пневматически.

Под плотным псевдоожиженным слоем понимают псевдоожиженный слой, в котором доля газа εg меньше 0,9, предпочтительно меньше 0,8. Под разбавленным псевдоожиженным слоем понимают псевдоожиженный слой, в котором объемная доля частиц редокс-активной массы составляет менее 10 об.%.

Тип сжижающего газа выбирают так, чтобы он был совместим со способом. Например, используют перегретый водяной пар, воздух или CO2.

Это замечание о совместимости важно в рамках процесса CLC, когда стремятся иметь как можно большую изоляцию между зонами окисления и восстановления, чтобы, с одной стороны, гарантировать лучшую степень улавливания, а с другой стороны, гарантировать как можно большее количество уловленного CO2. Кроме того, понятие совместимости важно также в связи с действующими нормами безопасности, которые следует соблюдать, чтобы предотвратить, например, всякий риск смешения окислителя топлива с топливом из-за введения неподходящего сжижающего газа (такого как воздух) в контакте с зоной сжигания углеводорода и в отсутствие герметизирующих устройств, таких, как сифоны.

Таким образом, воздух или водяной пар предпочтительно использовать в качестве сжижающего газа в теплообменник, когда он установлен на линии переноса, направленной в зону окисления, не содержащую герметизирующего элемента, такого как сифон. Предпочтительно использовать в качестве сжижающего газа в теплообменнике CO2, водяной пар, смесь обоих или дымовые газы от сжигания, когда теплообменник находится на линии переноса, ведущей к зоне восстановления, не содержащей герметизирующего элемента, такого как сифон.

Можно использовать нейтральные газы, такие, как азот, так как он не влияет на качество получаемого CO2, например, если предусмотреть установку герметизирующих устройств. В отсутствие таких устройств герметизации предпочтительно не прибегать к нейтральным газам, когда теплообменник находится на линии переноса, направленной к зоне окисления, или ограничиться малыми количествами, когда теплообменник находится на линии переноса, ведущей в зону восстановления, чтобы соблюдать нормы на неконденсируюшиеся газы в потоке полученного CO2, предназначенном для его транспортировки и/или хранения, обычно составляющие менее 5 моль%.

В некоторых случаях нагнетание сжижающего газа может быть реализовано в форме нескольких впрысков (не показано).

Предпочтительно, теплообменник 3002 может быть местом реакций между активной массой и газообразными реагентами, причем время реакции в таком случае можно корректировать уровнем твердой фазы, то есть высотой твердой фазы, через которую протекает газ. В этом случае сжижающий газ может содержать газ-носитель, газообразные реагенты или их смесь.

Сжижающий газ после псевдоожижения частиц активной массы и, возможно, прореагировавший с ними, выходит из теплообменника в виде газового потока 312.

Частицы активной массы 303 выводят из теплообменника 3002, например, при температуре 700°C. Удаление слоя из теплообменника можно осуществить любым способом, известным специалисту, согласующимся с функционированием процесса CLC.

Уровень псевдоожиженного слоя частиц активной массы в теплообменнике можно менять, эффективно изменяя поверхность теплообмена, контактирующую со слоем, то есть долю поверхности теплообмена, погруженную в псевдоожиженный слой, что позволяет регулировать количество переданной теплоты. Это изменение высоты слоя осуществляется средствами 3003 контролируемого создания спада давления на уровне отвода 3013 сжижающего газа, например, с помощью клапана, установленного на отводе сжижающего газа.

Спад давления создают на газовом потоке 312, выходящем из теплообменника (выходящий сжижающий газ). В результате получается выходящий газовый поток 313 низкого давления.

Изменение степени открытия клапана позволяет контролируемо создавать спад давления в этом месте. Принцип контроля уровня псевдоожиженного слоя в теплообменнике основан на балансе давления (I) в устройстве контроля теплообмена (теплообменник+коллекторная зона):

Здесь:

Pin: давление на входе твердой фазы

ΔP1: спад давления в коллекторной зоне

ΔP2: спад давления в теплообменнике

ΔPv: спад давления в клапане

Pout: давление на выходе газа из теплообменника.

Таким образом, уровень слоя можно рассчитать из следующего соотношения (II):

в котором:

Hlit: уровень (высота) слоя

ρbulk: кажущаяся плотность слоя

g: постоянная силы тяжести

Высота псевдоожиженного слоя зависит от температуры слоя, поверхностной скорости газа в теплообменнике, плотности и размера частиц активной массы. Изменение количества твердой фазы, подаваемой в теплообменник в результате контролируемого создания спада давления, позволяет изменить высоту псевдоожиженного слоя при сохранении всех остальных параметров.

Важным пунктом этих действий является управление полным количеством материала, то есть количеством активной массы в установке CLC в заданный момент времени. Контроль теплообмена согласно изобретению основан на идее сифона, согласно которой увеличение спада давления в теплообменнике компенсируется изменением уровня твердой фазы в коллекторной зоне. Это дает дополнительную степень свободы в случае, когда эта коллекторная зона и теплообменник образуют единую систему, находящуюся в заданном месте установки CLC, что позволяет избежать изменения рабочих условий в другом месте установки CLC во время изменения количества твердой фазы в устройстве контроля теплообмена.

Согласно изобретению, распределение твердой фазы в устройстве контроля теплообмена корректируется автоматически в зависимости от созданного спада давления, тем же способом, что и в сифоне (петлевое уплотнение, loop-seal по-английски). Этот принцип подробно описан Yazdanpanah et al., 2013 ("An experimental investigation of loop-seal operation in an interconnected circulating fluidized bed system", Powder Technology, Volume 237, March 2013, 266-275, ISSN 0032-5910).

Спад давления, созданный на уровне клапана, компенсируется изменением уровня слоя частиц активной массы в коллекторной зоне 3001.

Зона 3001 представляет собой коллектор активной массы, находящийся в заданном месте контура частиц в химическом цикле, образованного между зоной восстановления и зоной окисления, например, выше по потоку от теплообменника и ниже реакционной зоны, откуда поступают частицы. Коллекторная зона 3001 может содержать псевдоожиженный слой или подвижный/стационарный слой в зависимости от свойств используемых частиц и конструкции установки. Коллекторная зона может быть реальной емкостью установки CLC. Коллекторная зона принимает поток частиц 301 при давлении Pin. Коллекторная зона может располагать специальным устройством псевдоожижения 314, например, в случае, когда она содержит псевдоожиженный слой частиц активной массы.

Указанная коллекторная зона может представлять собой, например, входное колено для впуска твердой фазы в теплообменник.

Средства контролируемого создания спада давления 3003 могут содержать механический клапан, поворотный или линейный, предпочтительно соединенный с системой автоматизированного управления процессом, чтобы можно было регулировать его открывание/закрывание. В качестве неограничивающего примера можно использовать дроссельный клапан.

Основным преимуществом использование таких механических клапанов является достигаемая точность. Действительно, этот типа клапанов позволяет осуществлять тонкую подстройку (например, +/- 5 микрон) и имеет короткое время отклика (от мгновенного до нескольких секунд).

Согласно одному варианту осуществления, средства 3003 контролируемого создания спада давления установлены вне теплообменника 3002, чтобы можно было регулировать температуру указанных средств посредством естественной конвекции окружающего воздуха, или с применением специального охлаждения средств 3003, такого как циркуляция охлаждающей воды. Преимуществом такой конфигурации является то, что охлаждение не оказывает существенного влияния на температуру псевдоожиженного слоя.

Теплообменник 3002 может, как описано выше, быть местом реакций между активной массой и газообразными реагентами, например, местом реакции окисления активной массы в контакте с водяным паром, в результате чего мог бы образоваться молекулярный водород, в зависимости от природы активной массы, например, в случае восстановленной формы оксида железа. Кроме того, факультативно можно воспользоваться эффектом CLOU (от "Chemical Looping with Oxygen Uncoupling", организация химических циклов с расцеплением кислорода), то есть эффектом спонтанного выделения газообразного кислорода редокс-активной массой, когда ее помещают в условия низкого парциального давления O2, в случае, когда теплообменник находится за зоной окисления 200 на линии переноса из зоны окисления 200 в зону восстановления 210. Действительно, время пребывания активной массы, выходящей из зоны окисления, в теплообменнике может позволить проявиться этому эффекту, в зависимости от используемой активной массы, и, таким образом, использовать газообразный кислород в зоне восстановления для сжигания сырья.

Теплообменник 3002 или коллекторная зона 3001 могут иметь и другие функции, помимо, соответственно, теплообмена или буферной зоны, и могут, например, включать в себя зону отмучивания, предназначенную для отделения мелких и легких частиц от более крупных и/или более плотных, что может быть полезным, без ограничений, в случае сжигания твердого углеводородного сырья, образующего золу и/или твердые несгоревшие остатки, или чтобы снизить долю мелкой фракции, образованной вследствие истирания активной массы. Преимуществом этого является уменьшение числа компонентов в установке, таким образом, упрощается установка и снижаются расходы. Принцип разделения путем отмучивания состоит в воздействии на псевдоожиженный слой, состоящий из смеси мелких и легких частиц и более крупных и/или более плотных частиц, потока газа, скорость которого подбирают таким образом, чтобы более мелкие и легкие частицы увлекались наружу псевдоожиженного слоя несущим газом из-за разницы конечных скоростей падения частиц.

Теплообменник 3002 подходит для такого разделения, при этом регулирование уровня псевдоожиженного слоя раскоррелируется скоростью сжижающего газа, скорость которого можно, таким образом, подобрать так, чтобы она подходила для отмучивания конкретной фракции твердой фазы.

В случае, когда теплообменник 3002 выполняет также роль зоны отмучивания, самые мелкие и самые легкие твердые частицы могут выводиться через отвод 3013 сжижающего газа. Поток выходящего газа содержит в таком случае небольшое количество твердых частиц, не влияющих на процесс контроля теплообмена согласно изобретению. Доля газа εg в газовой смеси, выходящей через отвод 3013, предпочтительно превышает 0,90, более предпочтительно она выше 0,98.

Коллекторная зона 3001 также может быть устройством отмучивания, размещенным на контуре частиц в химическом цикле.

Настоящее изобретение позволяет контролировать теплообмен с активной массой в процессе, что позволяет контроль температуры посредством частиц активной массы в реакционных зонах восстановления и окисления. Согласно изобретению, можно, в частности, контролировать температуру в процессе CLC, не изменяя количество редокс-активной массы в процессе.

Таким образом, можно например, контролировать температуру в зонах восстановления и окисления, отводя тепло, образованное в результате полного сгорания топлива (сумма теплоты окисления и теплоты восстановления).

Например, изобретение позволяет регулировать температуру в ответ на изменения таких параметров процесса, как усиление нагнетания углеводородного сырья, что требует рекуперировать больше тепла, чтобы сохранить оптимальные температурные условия для горения.

Следует отметить, что обычно тепло отбирают у активной массы, чтобы охладить ее. В некоторых случаях может быть выгодным внесение тепла в частицы активной массы, например, в случае, когда ее необходимо снова активировать путем повышения температуры, чтобы можно было повысить ее реакционную способность.

Настоящее изобретение имеет, в частности, следующие преимущества:

- контроль теплообмена согласно изобретению позволяет обойтись без использования механических клапанов или пневмоклапанов на потоке частиц активной массы для изменения уровня псевдоожиженного слоя в теплообменнике, или, более общо, для контроля теплообмена в теплообменнике, учитывая, что такие клапаны являются элементами, особо чувствительными к разъеданию частицами и сложными для реализации на потоке твердой фазы;

- контроль теплообмена согласно изобретению позволяет провести весь поток частиц активной массы через теплообменник, не требуя использования байпасных систем, что позволяет упростить установку CLC и снизить эксплуатационные и инвестиционные расходы;

- контроль спада давления в газовой фазе, на уровне газового потока 312, выходящего из теплообменника, выгоден своей простотой, надежностью, точностью и быстротой по сравнению с контролем на потоке твердых частиц;

- контроль теплообмена является очень эффективным, в частности, так как изменение уровня псевдоожиженного слоя частиц в теплообменнике изменяет поверхность теплообмена, находящуюся в контакте со слоем, что напрямую влияет на теплообмен.

Фигуры 4-6 иллюстрируют разные варианты осуществления устройства контроля теплообмена, в частности, разные варианты осуществления, в которых коллекторная зона физически соединена с теплообменником, образуя единую систему, установленную на одной линии переноса частиц между зоной восстановления и зоной окисления. Эти конфигурации позволяют избежать изменения количества активной массы в других частях установки CLC.

Согласно первому варианту осуществления изобретения, схематически показанному на фигуре 4, устройство 4000 контроля теплообмена содержит теплообменник 4002, какой обобщенно описан на фигуре 3, и патрубок 4001, образующий коллекторную зону, причем указанный патрубок заканчивается в псевдоожиженный слой теплообменника 4002. Патрубок 4001 заканчивается в нижней части теплообменника 4002, оказываясь постоянно погруженным в псевдоожиженный слой частиц активной массы.

Патрубок 4001 представляет собой, например, входное колено для впуска твердых частиц активной массы в теплообменник.

Патрубок 4001 может состоять из по существу вертикального участка трубы и по существу горизонтального участка трубы 4012, соединенных коленом. По существу горизонтальный участок трубы 4012 заканчивается в нижнюю часть теплообменника 4002 и может иметь тот же нулевой уровень, что и теплообменник, отсчитываемый от дна теплообменника.

Слой частиц в коллекторной зоне предпочтительно является подвижным слоем частиц, смещающимся под действием силы тяжести. Это может быть также псевдоожиженный слой. В этом случае коллекторная зона может содержать средства псевдоожижения (не показаны), позволяющие облегчить течение слоя частиц к теплообменнику.

Теплообменник 4002 содержит:

- впуск 4012 для входящего потока частиц активной массы,

- средства 411 нагнетания сжижающего газа, чтобы образовать псевдоожиженный слой частиц активной массы,

- отвод 4013 сжижающего газа, находящийся в верхней части теплообменника 4002, причем указанный отвод содержит клапан 4003 для контролируемого создания спада давления,

- выпуск 4014 для частиц активной массы, расположенный в нижней части теплообменника 4002, и

- поверхность теплообмена 4020 для рекуперации тепла псевдоожиженного слоя частиц.

Согласно этому первому варианту осуществления, частицы активной массы 401 подают в теплообменник 4002 по патрубку 4001 при заданном входном давлении Pin. Затем контролируемым образом создают спад давления ΔPV посредством клапана 4003, находящегося на отводе 4013 сжижающего газа, который расположен снаружи теплообменника 4002, чтобы образовать выходящий газовый поток 413 при низком давлении Pout. Спад давления ΔP2, созданный в зоне теплообмена 4002, компенсируется изменением уровня слоя частиц ΔP1 в коллекторной зоне 4001, чтобы удовлетворить балансу давлений согласно уравнению (I). Частицы активной массы 403 отводятся по патрубку 4014, находящемуся в нижней части теплообменника 4002.

Фигура 5 схематически показывает второй вариант осуществления устройства 5000 контроля теплообмена, в котором теплообменник 5002 и коллекторная зона 5001 образованы как единый корпус 5010, оборудованный перегородкой 5015, разделяющей по вертикали указанный корпус 5010 на первую часть, образующую верхнюю по потоку коллекторную зону 5001, от второй части, образующей теплообменник 5002.

Разделительная перегородка 5015 содержит проход 5012 для слоя частиц активной массы из коллекторной зоны 5001 в теплообменник 5002. Теплообменник 5002 содержит средства 511 нагнетания сжижающего газа, чтобы образовать псевдоожиженный слой частиц активной массы в теплообменнике. Предпочтительно, коллекторная зона 5001 работает в псевдоожиженном слое как теплообменник 5002 и, таким образом, предпочтительно содержит средства нагнетания сжижающего газа (не показаны). Сжижающий газ имеет ту же природу, что и газ, использующийся для теплообменника и описанный выше в связи с фигурой 3.

Вход частиц активной массы в устройство происходит по патрубку 5016, расположенному в верхней части коллекторной зоны 5001, и частицы активной массы 503 выводятся по патрубку 5014 в нижней части теплообменника 5002.

Согласно этому второму варианту осуществления, частицы активной массы 501 подают в коллекторную зону 5001 по патрубку 5016 при заданном входном давлении Pin. Затем контролируемым образом создают спад давления ΔPV с помощью клапана 5003, находящегося на отводе 5013 сжижающего газа в верхней части теплообменника 5002, более точно, снаружи теплообменника 5002, чтобы образовать выходящий газовый поток 513 низкого давления Pout. Спад давления ΔP2, созданный в зоне теплообмена 5002, компенсируется изменением уровня слоя частиц ΔP1 в коллекторной зоне 5001, чтобы удовлетворить балансу давления согласно уравнению (I). Частицы активной массы 503 отводятся по выпускной линии 5014.

Таким образом, уровень псевдоожиженного слоя в теплообменнике 5002 может меняться в зависимости от спада давления, созданного клапаном 5003, что позволяет эффективно менять поверхность теплообмена 5020, находящуюся в контакте с псевдоожиженным слоем частиц, чтобы контролировать рекуперацию тепла в теплообменнике 5002.

Фигура 6 схематически иллюстрирует третий вариант осуществления, в котором устройство 6000 контроля теплообмена содержит теплообменник 6002 и коллекторную зону 6001, похожие на описанные в связи с фигурой 4, за исключением того, что касается выпуска потока 603 частиц активной массы 603 из теплообменника 6002. Элементы теплообменника и коллекторной зоны, идентичные показанным на фигуре 4, при этом не воспроизводятся.

Согласно этому варианту осуществления, выпуск 6014 потока частиц представляет собой патрубок, имеющий форму, похожую на сифон. В этом случае уровень псевдоожиженного слоя в теплообменнике 6002 находится в равновесии с давлением на выпуске 6014 потока частиц 603, как при работе сифона. Этот вариант осуществления позволяет с успехом сочетать легкость работы теплообменника с переливом с вышеописанным контролем уровня слоя в теплообменнике.

Согласно этому варианту осуществления, частицы активной массы 601 подают в теплообменник 6002 по патрубку 6001 при заданном входном давлении частиц Pin. Затем контролируемым образом создают спад давления ΔPV клапаном 6003, находящимся на выпуске 6013 сжижающего газа в верхней части теплообменника 6002, в частности, находящемся снаружи теплообменника 6002, чтобы образовать выходящий газовый поток 613 низкого давления Pout. Спад давления ΔP2, созданный в зоне теплообмена 6002, компенсируется изменением уровня слоя частиц ΔP1 в коллекторной зоне 6001, чтобы удовлетворить балансу давлений согласно уравнению (I). Частицы активной массы 603 отводятся по выпускному патрубку 6014 в форме сифона, находящемуся в нижней части теплообменника 6002.

Таким образом, уровень псевдоожиженного слоя в теплообменнике 6002 может меняться в зависимости от спада давления, созданного вентилем 6003, позволяя в результате эффективно менять поверхность теплообмена 6020, находящуюся в контакте с псевдоожиженным слоем частиц, чтобы контролировать рекуперацию тепла в теплообменнике 6002.

Согласно одной модификации этого третьего варианта осуществления, теплообменник 6002, а также коллекторная часть 6001 могут быть похожи на соответствующие компоненты, описанные в связи с фигурой 5.

Применения способа CLC согласно изобретению

Сгорание в процессе может быть частичным или полным.

В случае частичного сгорания отношение активной массы к углеводородному сырью подбирают так, чтобы осуществить парциальное окисление углеводородного сырья, получая синтез-газ в виде смеси с высоким содержанием CO+H2. Таким образом, указанный способ можно применять для получения синтез-газа. Этот синтез-газ можно использовать как сырье для других процессов химического превращения, например, для процесса Фишера-Тропша, позволяющего получить из синтез-газа жидкие углеводороды с длинными углеводородными цепями, которые можно позднее использовать в качестве базового топлива.

В случае, когда сжижающий газ, используемый в зоне восстановления (реактор сжигания) является водяным паром или смесью водяного пара и другого газа или газов, может также иметь место реакция газообразного CO с водой (по-английски water gas shift, реакция сдвига водяного газа, CO+H2O → CO2+H2), приводящая к получению смеси CO2+H2 на выходе из зоны восстановления, которую можно использовать в целях выработки энергии, принимая во внимание ее теплотворную способность, или для получения водорода, и например, подавать на установки гидрирования, гидроочистки в нефтеперерабатывающей промышленности или в распределительную сеть водорода (после реакции сдвига водяного газа).

В случае полного сгорания поток газа на выходе из зоны восстановления состоит в основном из CO2 и водяного пара. Поток CO2, готовый для удаления, можно затем получить путем конденсации водяного пара. Выработка энергии интегрирована в процесс CLC благодаря теплообмену, какой описан выше, а также, возможно, теплообмену с дымовыми газами, которые охлаждают.

Таким образом, изобретение относится также к способу улавливания CO2 путем полного сжигания в химическом цикле в соответствии со способом по изобретению.

Пример

Следующий пример позволяет проиллюстрировать изобретение, основываясь на моделировании работы устройства контроля теплообмена, какое описано в связи с фигурой 3, и исходя из использования частиц песка в качестве аналога частиц редокс-активной массы.

Рассмотрим теплообменник 3002, содержащий псевдоожиженный слой песка с насыпной плотностью 2650 кг/м3 и средним диаметром частиц 250 мкм. Подача и отвод в этом теплообменнике происходят таким образом, что пока не будет изменения спада давления, создаваемого регулируемыми средствами 3003 создания спада давления, уровень плотного слоя будет оставаться неизменным. Слой в теплообменнике 3002 ожижают перегретым водяным паром так, чтобы поверхностная скорость газа в теплообменнике 3002 была в 3-6 раз выше минимальной скорости псевдоожижения umf песка. В условиях этого примера минимальная скорость псевдоожижения частиц песка umf равна 0,06 м/с, то есть скорость псевдоожижения в слое составляет 0,24 м/с. Это создает условия для псевдоожижения плотного слоя, благоприятные для теплообмена.

Теплообменник имеет высоту 2 метра. Изменения уровня псевдоожиженного слоя в теплообменнике, указанные ниже, относятся к изменению относительно базового уровня слоя, то есть минимального уровня, позволяющего обеспечить достаточную циркуляцию твердой фазы через оборудование и ее псевдоожижение.

В следующей таблице 1 указана доля погруженной поверхности (в контакте с псевдоожиженным слоем) от полной поверхности теплообмена (пучки труб) в зависимости от спада давления, созданного средствами 3003 контролируемого создания спада давления.

Таблица 1

ΔPv

Таким образом, показанное для примера устройство контроля теплообмена позволяет регулировать теплообмен в интервале от 0 до 100% между слоем твердой фазы и теплоносителем без изменения потока твердой фазы или теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ЦИКЛИЧЕСКОГО СЖИГАНИЯ (CLC) ХЦС С ПОЛУЧЕНИЕМ АЗОТА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2016 |

|

RU2707224C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИГАНИЯ В ПЕТЛЕВОМ РЕАКТОРЕ С НЕЗАВИСИМЫМ КОНТРОЛЕМ ЦИРКУЛЯЦИИ ТВЕРДЫХ ВЕЩЕСТВ | 2010 |

|

RU2529300C2 |

| СПОСОБ СЖИГАНИЯ С ОРГАНИЗАЦИЕЙ ЦИКЛОВ ХИМИЧЕСКИХ РЕАКЦИЙ И УДАЛЕНИЕМ ЗОЛЫ И МЕЛКИХ ЧАСТИЦ НА ВЫПУСКЕ ОКИСЛИТЕЛЬНОЙ ЗОНЫ И УСТАНОВКА С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2603942C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2415338C2 |

| СПОСОБ СЖИГАНИЯ В ХИМИЧЕСКОМ КОНТУРЕ С УДАЛЕНИЕМ ЗОЛ И МЕЛКИХ ЧАСТИЦ В ЗОНЕ ВОССТАНОВЛЕНИЯ И УСТАНОВКА, В КОТОРОЙ ПРИМЕНЯЮТ ТАКОЙ СПОСОБ | 2012 |

|

RU2598503C2 |

| СПОСОБ СЖИГАНИЯ УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА ПРИ ИСПОЛЬЗОВАНИИ ТВЕРДОГО НОСИТЕЛЯ КИСЛОРОДА | 2008 |

|

RU2433341C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 1996 |

|

RU2124674C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ЧАСТИЧ ДЛЯ ХИМИЧЕСКОГО КОНТУРА СЖИГАНИЯ | 2011 |

|

RU2568017C2 |

| ТЕПЛОГЕНЕРАТОР | 1994 |

|

RU2079782C1 |

Изобретение относится к области энергетики. Способ сжигания углеводородного сырья (13) посредством химического цикла окисления-восстановления заключается в том, что редокс-активная масса в виде частиц циркулирует между зоной окисления (200) и зоной восстановления (210), образуя контур, причем углеводородное сырье (13) сжигают, приводя в контакт с частицами редокс-активной массы в зоне восстановления (210); частицы редокс-активной массы, выходящие из зоны восстановления (210), окисляют, приводя в контакт с потоком окислительного газа (11) в зоне окисления (200); частицы подают в по меньшей мере один теплообменник (E1), находящийся на линии переноса частиц (15, 16, 17, 18) между зоной восстановления (210) и зоной окисления (200), и сжижающий газ направляют в указанный теплообменник, чтобы создать плотный псевдоожиженный слой, содержащий частицы активной массы, причем указанный теплообменник имеет поверхность теплообмена в контакте с псевдоожиженным слоем; рекуперацию тепла в по меньшей мере одном теплообменнике (E1) регулируют, изменяя уровень псевдоожиженного слоя путем контролируемого создания спада давления на отводе сжижающего газа, расположенном в верхней части теплообменника, причем созданный спад давления компенсируется изменением уровня слоя частиц активной массы в коллекторной зоне, находящейся на контуре частиц в химическом цикле. Изобретение позволяет повысить надежность контроля теплообмена, контролировать рабочие параметры процесса, контролировать количество тепла, переданного при теплообмене с активной массой, циркулирующей в химическом цикле. 2 н. и 14 з.п. ф-лы, 6 ил., 1 табл.

1. Способ сжигания углеводородного сырья (13) посредством химического цикла окисления-восстановления, согласно которому редокс-активная масса в виде частиц циркулирует между зоной окисления (200) и зоной восстановления (210), образуя контур, причем:

- углеводородное сырье (13) сжигают, приводя в контакт с частицами редокс-активной массы в зоне восстановления (210);

- частицы редокс-активной массы, выходящие из зоны восстановления (210), окисляют, приводя в контакт с потоком окислительного газа (11) в зоне окисления (200);

- частицы подают в по меньшей мере один теплообменник (E1, E2, 3002, 4002, 5002, 6002), находящийся на линии переноса частиц (15, 16, 17, 18) между зоной восстановления (210) и зоной окисления (200), и сжижающий газ (311, 411, 511, 611) направляют в указанный теплообменник, чтобы создать плотный псевдоожиженный слой, содержащий частицы активной массы, причем указанный теплообменник имеет поверхность теплообмена (4020, 5020, 6020) в контакте с псевдоожиженным слоем;

- рекуперацию тепла в по меньшей мере одном теплообменнике (E1, E2, 3002, 4002, 5002, 6002) регулируют, изменяя уровень псевдоожиженного слоя путем контролируемого создания спада давления на отводе сжижающего газа (3013, 4013, 5013, 6013), расположенном в верхней части теплообменника, причем созданный спад давления компенсируется изменением уровня слоя частиц активной массы в коллекторной зоне (3001, 4001, 5001, 6001), находящейся на контуре частиц в химическом цикле.

2. Способ по п. 1, в котором:

- частицы активной массы направляют в коллекторную зону (5001), находящуюся по потоку выше теплообменника (5002), причем коллекторная зона и теплообменник находятся в одном корпусе (5010), оборудованном перегородкой (5015), разделяющей корпус по вертикали на первую часть, образующую коллекторную зону (5001), и вторую часть, образующую теплообменник (5002),

- спад давления, созданный в теплообменнике (5002), компенсируют изменением уровня слоя частиц, предпочтительно псевдоожиженного, в коллекторной зоне (5001), сообщающейся с псевдоожиженным слоем теплообменника через проход (5012) в перегородке (5015) корпуса (5010).

3. Способ по п. 1, в котором частицы активной массы вводят в теплообменник (4002, 6002) через входное колено теплообменника, причем входное колено образует коллекторную зону (4001, 6001).

4. Способ по одному из предыдущих пунктов, в котором частицы активной массы выводят из теплообменника (6002) через патрубок (6014), находящийся в нижней части теплообменника, причем патрубок (6014) имеет форму сифона.

5. Способ по одному из пп. 1-4, в котором контролируют раскрытие механического клапана, расположенного на отводе сжижающего газа из теплообменника для контролируемого создания спада давления.

6. Способ по одному из пп. 1-5, в котором контролируют температуру средств контролируемого создания спада давления (3003, 4003, 5003, 6003), находящихся на отводе сжижающего газа (3013, 4013, 5013, 6013) снаружи теплообменника (E1, E2, 3002, 4002, 5002, 6002).

7. Способ по п. 6, в котором средства контролируемого создания спада давления (3003, 4003, 5003, 6003) охлаждают путем приведения в контакт с контуром циркуляции охлаждающей жидкости.

8. Способ по одному из предыдущих пунктов, в котором теплообмен осуществляют на линии переноса (17, 18), доставляющей частицы активной массы из зоны восстановления (210) в зону окисления (200).

9. Установка для осуществления сжигания углеводородного сырья (13) посредством химического цикла окисления-восстановления по одному из пп. 1-8, содержащая:

- зону восстановления (210) для сжигания углеводородного сырья в контакте с активной массой в виде частиц;

- зону окисления (200) для окисления частиц активной массы, выходящих из зоны восстановления, в контакте с потоком окислительного газа (11);

- по меньшей мере одну линию переноса частиц активной массы (15, 16, 17, 18) между зоной восстановления и зоной окисления;

- устройство контроля теплообмена (3000, 4000, 5000, 6000), содержащее:

- теплообменник (3002, 4002, 5002, 6002), расположенный на по меньшей мере одной линии переноса и содержащий:

- впуск для входящего потока частиц активной массы (3012, 4012, 5012, 6012);

- средства нагнетания сжижающего газа (311, 411, 511, 611) для образования плотного псевдоожиженного слоя частиц активной массы;

- отвод выходящего сжижающего газа (3013, 4013, 5013, 6013), находящийся в верхней части теплообменника, причем указанный отвод содержит средства для контролируемого создания спада давления (3003, 4003, 5003, 6003);

- выпуск (3014, 4014, 5014, 6014) для выходящего потока частиц активной массы (303, 403, 503, 603), находящийся в нижней части теплообменника;

- поверхность теплообмена (4020, 5020, 6020) в контакте с плотным псевдоожиженным слоем частиц;

- коллекторную зону (3001, 4001, 5001, 6001) для компенсации спада давления, созданного на отводе сжижающего газа из теплообменника, причем коллекторная зона находится на контуре частиц в химическом цикле, образованном между зоной восстановления (210) и зоной окисления (200).

10. Установка по п. 9, в которой теплообменник (5002) и коллекторная зона (5001) образованы как единый корпус (5010), оборудованный перегородкой (5015), разделяющей по вертикали корпус на первую часть, образующую коллекторную зону (5001), выше по потоку от второй части, образующей теплообменник (5002), причем коллекторная зона предпочтительно содержит средства нагнетания сжижающего газа, причем перегородка содержит проход (5012) для слоя частиц активной массы из коллекторной зоны в теплообменник, при этом впуск частиц происходит через патрубок (5016), расположенный в верхней части коллекторной зоны.

11. Установка по п. 9, в которой впуск частиц активной массы в теплообменник (4002, 6002) происходит через входное колено теплообменника, причем указанное входное колено образует коллекторную зону (4001, 6001).

12. Установка по одному из пп. 9-11, в которой выпуск для выходящего потока частиц в теплообменнике (6002) выполнен в виде патрубка (6014), расположенного в нижней части теплообменника (6002), причем патрубок (6014) имеет форму сифона.

13. Установка по одному из пп. 9-12, в которой контролируемое создание спада давления осуществляют посредством механического клапана, расположенного на отводе сжижающего газа (3013, 4013, 5013, 6013) из теплообменника (3002, 4002, 5002, 6002).

14. Установка по одному из пп. 9-13, в которой средства контролируемого создания спада давления (3003, 4003, 5003, 6003) расположены на отводе сжижающего газа (3013, 4013, 5013, 6013) снаружи теплообменника (3002, 4002, 5002, 6002).

15. Установка по п. 14, содержащая средства охлаждения средств контролируемого создания спада давления (3003, 4003, 5003, 6003), предпочтительно контур циркуляции охлаждающей жидкости, находящийся в контакте со средствами контролируемого создания спада давления (3003, 4003, 5003, 6003).

16. Установка по одному из пп. 9-15, содержащая:

- первую линию переноса частиц (17, 18) для доставки частиц активной массы, выходящих из зоны восстановления (210), к зоне окисления (200) и

- вторую линию переноса частиц (15, 16) для доставки частиц активной массы, выходящих из зоны окисления (200), к зоне восстановления (210),

причем теплообменник (E1) находится на по меньшей мере первой линии переноса частиц (17, 18).

| US 8277736 B2, 02.10.2012 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| FR 2997318 A1, 02.05.2014 | |||

| КОНВЕРТЕР ДЛЯ ПРОИЗВЕДЕННЫХ ИЗ НЕФТИ УГЛЕВОДОРОДОВ В ОБЪЕДИНЕННОЙ УСТАНОВКЕ ДЛЯ СЖИГАНИЯ С ЛОВУШКОЙ ДЛЯ ОТДЕЛЕНИЯ ДВУОКИСИ УГЛЕРОДА | 2006 |

|

RU2418843C2 |

| ОПТИМИЗИРОВАННЫЕ СПОСОБ И УСТРОЙСТВО СЖИГАНИЯ В ХИМИЧЕСКОМ КОНТУРЕ ЖИДКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2496054C2 |

Авторы

Даты

2019-02-04—Публикация

2015-06-18—Подача