Изобретение может быть использовано в теплоэнергетике, в химической промышленности для наработки водород- и углеродсодержащих синтез-газовых композиций, в производстве строительных материалов и окусковании металлургических сырьевых смесей, а также в иных отраслях промышленности, использующих высокотемпературные обжиговые технологии.

В настоящее время в связи с возросшими дефицитом и стоимостью газа и нефти происходит массированный возврат технологий, потребляющих тепло, выделяемое при горении топлив, к использованию угля как к основному ресурсу в ряду природных химических энергоносителей.

Одним из путей адаптации потребляющих объектов к замене легкоподвижных и точно дозируемых газообразных и жидких топлив на твердое является использование последнего в виде гомогенизированной взвеси его мелких частиц в воде.

Упомянутой двухфазной системе придаются необходимые стабильность и пластичность путем введения в смесь водорастворимых химических добавок или специальной термомеханоактивационной (кавитационной) обработки поверхности частиц твердого компонента взвеси.

Наличие в составе водоугольного топлива (ВУТ) повышенного количества воды обусловливает увеличение расхода исходного топлива для компенсации затраты тепла на испарение этой воды.

Затрата тепла на испарение дополнительного (10…20% сверх рабочей влаги исходного топлива) количества воды составляет в зависимости от качества угля от 1,5 до 5% его исходного теплового потенциала, что с избытком компенсируется (за счет возможности организации хранения и перевозки ВУТ в герметичных емкостях - баках, цистернах, трубопроводах) исключением таких традиционных потерь топлива, как его ветроунос и низкотемпературное окисление (не говоря о прямом выгорании) на складах и при межрегиональных транспортировках, а также в процессах технологической переработки (перераспределение внутри предприятия, сушка, пылеприготовление), по различным оценкам в 2…3 раза превышающие приведенные значения.

Практический опыт сжигания водоугольного топлива показал, что прямое копирование процесса сжигания традиционных жидких топлив в объеме камерной топки в виде взвеси в воздухе их мельчайших капель, образующихся при истечении из специальных форсунок, осложнено резким снижением ресурса форсунок за счет абразивного износа их элементов частицами угля, входящего в состав ВУТ.

Отмеченного осложнения удается избежать при использовании для сжигания ВУТ топок кипящего слоя, допускающих локальное введение грубодиспергированного композитного топлива в ограниченное количество точек слоя, так как в этих топках равномерное распределение топлива по реакционному объему происходит за счет правильно организованного интенсивного аэрационного перемешивания материала-носителя с образованием замкнутых вертикальных циркуляционных контуров (Патент РФ 2170879, 2000 г. [1]).

Совмещение упомянутого перемешивания с транзитным горизонтальным продвижением материала слоя с образованием конструктивно выделенных зон последовательных этапов реагирования топлива и вынесение за пределы реакционной зоны узла съема тепла с инертного материала составляет суть решения, принятого за прототип (Патент РФ 2324110, 2006 г. [2]).

Описанное решение позволяет за счет локализации этапов реагирования согласовать конструктивные элементы связи реакционного объема с вводом/выводом потоков, обеспечивающих динамическое равновесие процесса (вводы топлива и охлажденного инертного материала, вывод горячего инерта, дифференцированный по параметрам, составу и количествам ввод сжижающего и реакционного газов), а также позволяет выполнять операцию съема тепла материала слоя с использованием любого теплоносителя без нарушения механизма реагирования в слое.

Повышенное содержание в топливе воды создает условия для организации рационального двухступенчатого сжигания ВУТ, позволяющего достичь более чем трехкратного повышения тепловой производительности слоя (Горение твердого топлива. Сб. докладов VI Всеросс. конф., 8…10 ноября 2006 г. Ч.2, Новосибирск, 2006, с.101…106 [3]) за счет разделения стадий реагирования на низкотемпературную газификационную (первая ступень), протекающую непосредственно в псевдоожиженном ("кипящем") слое при недостатке окислителя с эндотермическим участием, в частности, паров воды, и на завершающую - высокотемпературную (вторая ступень), протекающую над слоем в объеме топочной камеры с доведением избытка воздуха до оптимального и полным дожиганием горючих продуктов паровой газификации (Н2, СО), а также неполного сгорания угольного вещества в кислороде воздуха (СО, Скокc).

К сожалению, как в упомянутых, так и вообще в большей части устройств, предназначенных для сжигания ВУТ в псевдоожиженном слое, подача топлива осуществляется на поверхность псевдоожиженного материала, что приводит к выведению существенной доли (наиболее мелких частиц) угля, а также большей части воды из зоны газификационного реагирования в слое.

Полифракционные частицы инертного компонента и топлива аэродинамически взвешены в объеме псевдоожиженного реагирующего слоя и находятся в непрерывном хаотическом движении.

Частицы материала слоя, посещая как нижние с более плотной вследствие повышенного квазистатического давления "упаковкой" элементов, так и поверхностные, менее плотноупакованные уровни слоя, статистически распределяются по его высоте с уменьшением среднего размера (массы) частиц снизу вверх.

Частицы, скорость витания которых превышает скорость организованной аэрации слоя, "тонут", прекращают свое движение, накапливаясь в основании слоя, ухудшая его аэродинамику вплоть до полного ее нарушения.

Частицы наиболее мелкие, имеющие размер меньше 0,2…0,5 размера наиболее крупной из устойчиво витающих частиц (Горение твердого топлива. Сб. докладов VI Всеросс. конф., 8…10 ноября 2006 г. Ч.2, Новосибирск, 2006, с.71…76 [4]), скорость витания которых меньше скорости смеси аэрирующего газа с продуктами реагирования топлива в надслоевом объеме, из слоя выносятся, при этом даже при условии организованного усредненного движения материала слоя от поверхности вниз [2] время пребывания (и, следовательно, реагирования) их в слое при подаче топлива на его поверхность невелико.

При подаче ВУТ на поверхность слоя количество воды, участвующей в газификационном реагировании в слое, уменьшается за счет ее испарения при пролете капель от точки ввода до слоя, а также, хотя и в меньшей степени, за счет "взрывного" испарения при первом контакте этих капель с раскаленным материалом слоя.

Некоторое увеличение доли парообразования непосредственно в слое и увеличение времени пребывания капель в реакционной зоне достигаются путем увеличения размера капель ВУТ (Патент РФ 2270957, 2004 г. [5]), однако это одновременно ведет к снижению полезного тепловыделения в слое за счет увеличения локальной доли затрат на испарение.

Абсолютную невозможность для воды, входящей исходно в состав ВУТ, принять участие в газификационных процессах в объеме слоя создает техническое решение (Патент РФ 2199060, 2001 г. [6]).

Упомянутое решение предусматривает испарение воды, входящей в состав ВУТ, в топливопроводе до ввода топлива в топочный объем, в результате чего на и в слой попадает уже сухой уголь, а пар смешивается над слоем с газами, выходящими из слоя, и вместе с ними удаляется.

Кроме отмеченного выше недостатка принятая в обсуждаемом источнике схема разделения ВУТ на собственно топливную (пылевидный уголь) и инертную (водяной пар) части имеет еще ряд недостатков, среди которых наиболее существенные:

1) поступление тепла от горячих газов к ВУТ происходит через стенку трубопровода, что обусловит образование на его внутренней поверхности пористого слоя высохшего угля с очень высоким термическим сопротивлением, способным существенно ослабить процесс теплоподвода, то есть практически прекратить процесс; каких-либо механизмов разрушения слоя отложений обсуждаемое решение не предусматривает;

2) испарение воды, массовое количество которой в составе ВУТ не может быть ниже 30%, увеличит суммарный объем его компонентов более чем в 500 раз, что, полагая неизменной принятую в решении скорость пневмотранспорта топлива, потребует соответствующего (с минимальной поправкой на объем сопутствующего топливу сжатого воздуха) увеличения сечения топливопровода; вариант сохранения сечения рассматривать бессмысленно, поскольку (формально!) скорость в нем превысит звуковую.

Известно решение (АС СССР 1206556, 1984 г. [7]), по которому сухое топливо, в том числе его пылевидная фракция, подается под кипящий слой, что, несомненно, обеспечивает существенное увеличение времени пребывания частиц угля в объеме слоя. В то же время исходная влага топлива, отделенная от него еще в процессе сушки и размола, многократно разбавленная сушильным и транспортирующим агентами, сбрасывается в камерную часть топки над слоем и в газификационных процессах в объеме слоя участия не принимает, балластируя уходящие газы процесса.

Промышленная газификация углей с целью производства горючих газов, в частности так называемого "водяного газа" (Газификация твердого топлива. Труды 3 н.-т. конф., М., 1957 г., с.77…88, 128…143 [8]), осуществляемая в том числе и с организацией процесса в кипящем слое, предусматривает подвод воды, участвующей в реагировании, в виде пара, подаваемого от специального парогенератора, под слой в составе реагирующего сжижающего газа (смеси воздуха с водяным паром с возможностью регулирования температуры и соотношения компонентов).

Целью изобретения является достижение максимально возможных степени участия, полноты реагирования и экономичности использования всех компонентов водоугольного топлива в процессе его сжигания в кипящем (псевдоожиженном, флюидизированном, взвешенном) слое дисперсного инертного материала-носителя.

Указанную цель достигают тем, что предлагаемые авторами заявки "Способ и устройство для сжигания водоугольного топлива" используют основные режимно-технологические и конструктивные решения прототипа ("Способ двухстадийного сжигания топлива и топка для его осуществления" [2]), заключающиеся в том, что процесс сжигания топлива осуществляется в кипящем слое инертного дисперсного материала-носителя, транзитный горизонтальный поток которого разделен на зоны преимущественного протекания последовательных этапов реагирования топлива перегородками, размещенными непосредственно в движущемся материале слоя, при аэрационном псевдоожижении текущего состава (изменяющегося от содержащего предельное количество топлива до практически полностью освобожденного от него) материала слоя с организацией наложения на его транзитное перемещение в генерализованном горизонтальном направлении циркуляционного движения, обусловливающего девиационные изменения (отклонения направления) потока в последовательно расположенных зонах:

- зоне подготовки (сушки, термодеструкции, воспламенения) - вниз;

- зоне основного реагирования (экзо- и эндотермических процессов: полного и неполного горения, газификации) - вверх;

- зоне дожигания (снижения содержания горючего компонента до предельно достижимого уровня) - вниз,

достигаемых за счет согласованной разнонаправленности интегрального движения в каждой из последовательно расположенных зон, обусловленной различиями в степени расширения псевдоожиженного материала этих зон.

Особенностью организации прототипом режима реагирования в объеме псевдоожиженного материала, также сохраняемой в предлагаемом новом решении, является поддержание экологически обусловленной температуры в слое, обеспечиваемое как ограничением избытка воздуха и сбалансированным составом экзо- и эндотермических реакций, так и выводом избыточного тепла путем слива освобожденного от остатков горючего компонента горячего инертного материала слоя с последующей передачей его теплоемкостного тепла внешнему теплоносителю с направлением последнего к месту его использования в соответствии с технологической потребностью, а также с возвращением охлажденного инертного материала к началу транзитного движения по реакционным зонам.

Сохраняя присущую прототипу неразрывность потока смеси компонентов слоя от места ввода холодного инертного материала и ввода топлива до места выгорания топлива и слива горячего инертного материала, а вне реакционной зоны - возможность включения в контур различных технологических аппаратов, коммуникаций и емкостей, предлагаемое решение предусматривает аналогично решению [6] термическое разделение водоугольного топлива на сухую порошкообразную горючую составляющую и на водяной пар, однако вместо малоэффективного и нестабильного нагрева через стенку трубопровода, дальнейшего совместного транспортирования образовавшейся смеси и введения обоих ее компонентов в одно место над реагирующим слоем с целью обеспечения высокоэффективного теплообмена, полного, не затрудненного конструктивными границами, испарения воды, а также достижения конечными продуктами разделения технологически обусловленных температур, водоугольное топливо смешивают с горячим слитым из слоя инертным материалом, подаваемым в регулируемом количестве, разделяют водоугольное топливо путем испарения входящей в его состав воды на легко сегрегируемые твердофазную и газообразную составляющие, причем сыпучую мелкодисперсную смесь инертного материала с порошкообразной горючей составляющей топлива транспортируют, а водяной пар канализуют к местам применения раздельно.

Для реализации описанного процесса на линии транспортировки горячего инертного материала устанавливают смешивающий теплообменник-испаритель, обеспечивающий перемешивание этого материала с водоугольным топливом с интенсивностью и в течение времени, достаточными для полного испарения воды, нагрева до заданной температуры и разделения твердого и газообразного конечных продуктов.

Смешивающий теплообменник выполняют герметичным, оборудованным шлюзовыми устройствами, устанавливаемыми на линиях подачи и дозирования предназначенного к высушиванию водоугольного топлива и горячего инертного материала слоя, слитого из зоны дожигания, а также на раздельных выводах смеси охлажденного инертного материала с твердым компонентом топлива и водяного пара в индивидуальные коммуникации, направляющие их в места технологического использования, способными обеспечить сохранение создающегося в теплообменнике избыточного давления.

Поддержание повышенного давления в смешивающем теплообменнике необходимо для компенсации гидродинамического сопротивления линий канализования образовавшегося пара, включая дополнительно устанавливаемый поверхностный теплообменник, а также противодавления иных сред поступлению пара в место его дальнейшего технологического применения (в частности, инертных и реакционных газов в газораспределительных камерах под реакционными зонами кипящего слоя). Поверхностный теплообменник устанавливают на линии канализования пара, полученного испарением в смешивающем теплообменнике воды водоугольного топлива, к месту его технологического использования. В поверхностном теплообменнике нагрев пара осуществляется горячими средами процесса сжигания топлива до уровня, гарантирующего предельно быструю инициацию реагирования его с топливным компонентом кипящего слоя.

Принятый в предыдущем описании смешивающего теплообменника термин "заданная температура" имеет смысл доведения (регулируя соотношение количеств смешиваемых веществ с учетом их исходных температур) конечной температуры продуктов разделения топлива до уровня, лежащего в диапазоне, ограниченном снизу естественным пределом - температурой кипения воды при давлении, поддерживаемом в теплообменнике, а сверху - температурой термической деструкции ("выхода летучих") угольного компонента топлива с учетом особенностей протекания процесса полукоксования и поведения твердой основы угольного вещества в фазе пластичности, зависящего, в свою очередь, от конституционных свойств (марки) исходного угля, на основе которого изготовлен ВУТ.

Верхний предел температуры компонентов разделяемого водоугольного топлива до их механической сегрегации определяется, как отмечено в предыдущем абзаце, свойствами угольного компонента, и именно при этой температуре его в смеси с инертным материалом направляют к месту дальнейшего использования.

Физический предел для нагрева водяного пара (его термическая диссоциация) в предлагаемом техническом устройстве недостижим, а поэтому с целью увеличения времени и эффективности реагирования водяного пара с угольным веществом в объеме кипящего слоя пар, образовавшийся при термическом разделении водоугольного топлива, перед введением в зону реагирования догревают в теплообменнике, используя тепло основного процесса реагирования топлива, до температуры, гарантирующей предельно быструю инициацию его реагирования с топливным компонентом кипящего слоя, в результате чего за счет исключения стадии прогрева этого пара в слое до уровня начала реагирования обеспечивают наибольшее время его газификационного взаимодействия с топливным компонентом кипящего слоя.

Вода водоугольного топлива способна реагировать с его топливной составляющей (углем или продуктом его термической деструкции) только при температуре всех взаимодействующих компонентов в зоне реагирования, существенно превышающей температуру кипения воды, то есть в газообразном состоянии.

Таким образом, время, в течение которого может протекать этот процесс, не может превышать времени прохождения сквозь слой сжижающего его газа, тем меньшее, чем выше степень аэрации слоя (то есть осредненная вертикальная скорость потока этого газа, к которому водяной пар при традиционных способах подачи водоугольного топлива в слой присоединяется с момента его образования), причем часть этого пути (и времени!) пар до достижения им, а также угольными частицами, поступившими в слой с данной порцией водоугольного топлива, температуры, достаточной для начала процесса, еще не реагирует!

На основании вышеизложенного можно утверждать:

- вода поданного в топку (над слоем) водоугольного топлива, превратившаяся в пар до достижения топливом слоя, в объем последнего проникнуть и принять участие в реагировании в нем не может;

- реагирование воды, поступившей в объем кипящего слоя с крупными каплями водоугольного топлива [5] или ВУТ, впрыснутым непосредственно в объем псевдоожиженного материала слоя даже на самом нижнем его уровне (этот вариант авторами был рассмотрен и отвергнут по нижеизложенной причине), начинается выше места ее ввода на величину пути, проходимого сжижающим газом за время испарения этой воды и прогрева пара и угольных частиц до уровня инициации процесса реагирования.

В предлагаемом решении предельного участия воды ВУТ в газификационных процессах достигают тем, что воду в виде пара, образовавшегося при термическом разделении водоугольного топлива на топливный и водяной компоненты, подают в регулируемом соотношении с иными газами под заданные участки кипящего слоя зон реагирования, тем самым обеспечивая возможность участия в газификационных процессах в кипящем слое всей воде водоугольного топлива, а также за счет дозирования соотношения реагирующих газов, подаваемых в различные участки слоя, достичь оптимального распределения температур в нем.

При этом для обеспечения оптимального распределения сжижающих реакционных газов, включая водяной пар, полученный при высушивании водоугольного топлива, а также достижения оптимального распределения температур на различных участках кипящего слоя реакционных зон, в отсеках газораздающей камеры, обеспечивающих их газоснабжение, устанавливают перегородки, разделяющие выбранные отсеки на две или больше частей в направлении транзитного движения материала слоя, к каждой из которых подводят как инертные и реагирующие сжижающие газы, так и пар из теплообменника-испарителя, соотношения и общие количества которых в зависимости от технологических условий регулируют, для чего на всех вводах устанавливают соответствующие исполнительные устройства.

Кроме того, с целью обеспечить наибольшее время реагирования частиц горючей части топлива в слое, смесь ее с охлажденным инертным носителем, транспортируемую отдельно от испаренной воды ВУТ, вводят в нижний уровень псевдоожиженного слоя нисходящего потока материала слоя зоны подготовки перед стыковкой последнего с восходящим потоком зоны основного реагирования, причем с целью оптимального включения инертной и топливной составляющих дисперсной смеси в аэромеханические и химические топочные процессы для ее подачи устанавливают специальные питатели, обеспечивающие рассредоточенный ввод смеси по нижнему уровню кипящего слоя подготовительной зоны, тем самым обеспечивая равномерное распределение материалов по фронту транзитного движения слоя, а также повышение времени пребывания частиц топлива в объеме слоя даже большее, чем в решении [7], поскольку в предложенном решении частицы перед тем, как начать свое движение вверх сквозь объем кипящего слоя вместе с потоком флюидизирующего газа, проходят участок транзитного горизонтального перемещения материалов слоя от первой (подготовительной) до второй (реакционной) зоны, оставаясь на самом нижнем уровне слоя предельно возможное время и, следовательно, достигая наивысшей степени участия в химических процессах, реализуемых в нем.

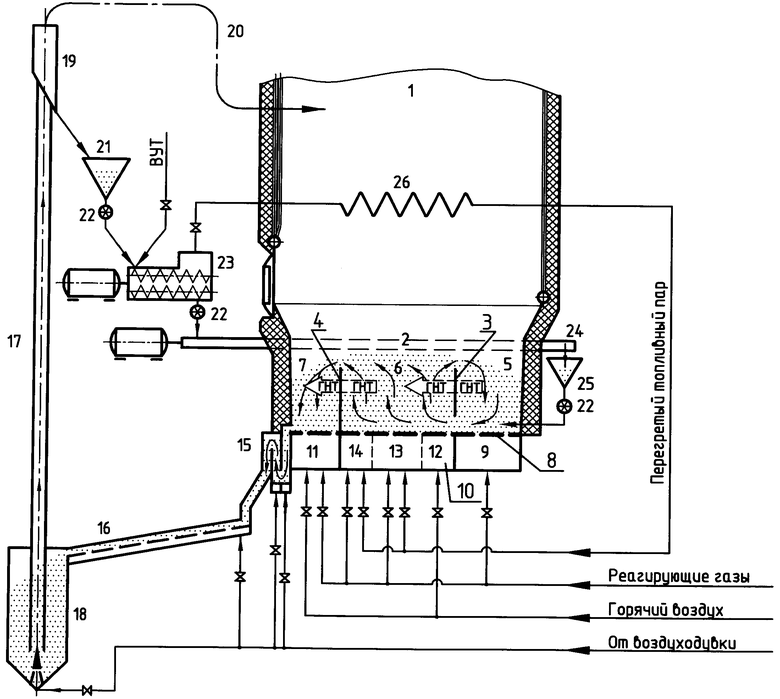

Устройство для осуществления заявленного способа (см. чертеж) включает в свой состав следующие элементы.

Камерную дожигающую ступень (КДС) 1 и ступень кипящего слоя (СКС) 2, вместе составляющие топку для двухстадийного сжигания топлива, причем СКС разделяется перегородками 3 и 4, перегораживающими генерализованное направление транзита материала слоя (в данном конкретном случае - горизонтальное), обозначенное на схеме контурами в виде стрелок с буквами ГНТ во внутреннем поле, на последовательные зоны - зону подготовки (ЗП) 5, зону основного реагирования (ЗР) 6 и зону дожигания (ЗД) 7.

Воздухораспределительную решетку (ВРР) 8, поддерживающую кипящий слой в неподвижном и - при его работе - во взвешенном состоянии, пропускающую псевдоожижающий газ из газораздающей камеры, состоящей из оппозитных зонам отсеков, разделенных или не разделенных на части: отсек 9 снабжает газом зону подготовки 5; отсек 10, разделенный на части 12, 13 и 14, снабжает газом последовательно расположенные участки зоны основного реагирования 6; не разделенный в конкретном примере на части отсек 11 снабжает газом зону дожигания 7.

Пневмослоевой затвор или иное запорно-дозирующее устройство (ПСЗ) 15, аэролоток (АЛС) 16, пневмоэлеватор (ПЭ) 17, включающий в свой комплект загрузочный бункер (ЗБЭ) 18 элеватора, осадительно-разделительное устройство (ОУЭ) 19 и трубопровод сброса горячего носителя (СГН) 20.

Промежуточные бункера горячего (БГИ) 21 и охлажденного (БОИ) 25 инерта, шлюзующие питатели-дозаторы (ШПД) 22.

Теплообменник смешивающий (ТОС) 23, транспортер скребковый герметичный (ТСГ) 24, перегреватель топливного пара - поверхностный теплообменник (ПТП) 26.

Приведенные в описании примера осуществления механизмы и элементы могут быть заменены на иные аналогичного назначения.

Трубопроводы подвода газообразных компонентов, а также жидкого водоугольного топлива (ВУТ) комплектуются необходимой запорно-регулирующей арматурой (на чертеже - стандартные символы).

Устройство при его функционировании согласно предложенному способу действует в рассматриваемом примере следующим образом.

Формирующий псевдоожиженный слой на начальной стадии его транзитного движения материал исходного состава, представляющий собой смесь охлажденного инертного материала-носителя с предельным содержанием угольного компонента обезвоженного ВУС, подается шлюзующими питателями-дозаторами 22, например шнековыми, равномерно рассредоточенными по фронту (на чертеже располагающемуся перпендикулярно плоскости чертежа) начала его транзитного движения в зону подготовки топлива 5 на уровне окна между воздухораспределительной решеткой 8 и низом первой по направлению генерализованного движения материала слоя перегородки 3, через которое материал движется в направлении ГНТ от зоны подготовки 5 с преимущественно нисходящим движением взвешенного материала в следующую зону с преимущественно восходящим потоком - зону основного реагирования 6.

Указанные направления потоков материала обеспечиваются соотношением количеств сжижающих газообразных агентов, подаваемых в эти зоны из отсеков газораздающей камеры соответственно одиночного 9 и разбитого на группу частей (12, 13 и 14) отсека 10 (в зависимости от конкретной реализации конструктивного решения устройства возможны различные варианты разделения любого из отсеков на части).

При объемном количестве подаваемых флюидизирующих газов, задаваемом необходимой степенью расширения слоя и преимущественного направления движения ожиженного материала, регулируемый их состав определяется условиями химического взаимодействия с соответствующим распределением по зонам степени и температур реагирования.

Циркуляционный поток псевдоожиженного материала переливается через верх перегородки 3 из прилегающего к этой перегородке слоя ЗР 6 в ЗП 5, где служит инициатором и стабилизатором начальных стадий горения, а поэтому температура перетекающего материала должна быть достаточно высокой.

Это может быть достигнуто, в частности, повышенным содержанием в обеспечивающем реагирование на этом участке газе кислорода, что достигается использованием в качестве реакционного флюидизирующего газа, подаваемого через часть 12 отсека 10, обеспечивающего газоснабжение ЗР, чистого горячего воздуха.

Через части 13 и 14 этого же отсека, поскольку степень реагирования в слое над ними выходит на уровень существенно развитых стадий и способно включиться в режим газификации, подаются в регулируемом соотношении как кислородсодержащие (воздух и рециркулят уходящих газов), так и чисто эндотермические компоненты (водяной пар, отделенный при сушке ВУТ в смешивающем теплообменнике 23 и дополнительно подогретый в перегревателе топливного пара 26, а также диоксид углерода, входящий в состав рециркулята или поступающий от внешних источников).

Зона дожигания 7, куда материал слоя поступает, переливаясь через верх второй по ходу ГНТ (между ЗР и ЗД) перегородки 4, в значительной степени обедненный в результате реагирования в первых зонах горючей составляющей, для обеспечения наибольшей степени выгорания последней в качестве реакционного сжижающего газа обеспечивается через отсек 11 как стандартной смесью реагирующих газов (холодного воздуха и рециркулирующих уходящих газов), так и, при необходимости поддержать полноту выгорания и температуру слива, - горячим воздухом.

Практически освобожденный от горючих компонентов горячий инертный материал слоя дозированно сливается из ЗД 7 через пневмослоевой затвор 15 и транспортируется аэролотком слива 16 в загрузочный бункер 18 пневмоэлеватора 17, поднимающего дисперсный материал до осадительного устройства 19 и сборного бункера горячего инерта 21.

Нагревшийся воздух-носитель ПЭ 17, сбрасываемый в КСД 1, участвует в горении, удаляется и очищается от пыли вместе с уходящими газами, а горячий инертный материал из БГИ 21 шлюзующим питателем-дозатором 22 дозированно подается в смешивающий теплообменник 23.

В ТОС 23 также дозированно, с использованием стандартных регулирующих устройств для жидких сред, подают ВУТ в количестве, необходимом для поддержания заданной нагрузки установки, а количество подмешиваемого горячего инерта устанавливается с учетом его и ВУС исходных температур, обязательного полного испарения воды водоугольного топлива, а также достижения заданной температуры образовавшимися дисперсной смесью инертного материала-носителя с частицами угля и паром (в случае частичной термодеструкции угля - смеси пара с "летучими").

Пар (или парогазовая смесь) из ТОС 23, используя давление, генерированное при парообразовании в объеме последнего, канализуется в перегреватель топливного пара 26 и далее к системе распределения его по участкам отсеков газораздающей камеры, обеспечивающей газоснабжение ступени кипящего слоя 2 с помощью воздухораспределительной решетки 8.

Смесь охлажденного инертного материала с твердым компонентом топлива отшлюзовывается с помощью ШПД 22 от давления, возникшего в ТОС 23 в результате испарения воды ВУТ, поступает в герметичный скребковый транспортер 24 и далее в бункер охлажденного материала слоя 25, в котором концентрируется перед подачей в слой материал слоя исходного состава (наивысший процент твердого компонента топлива в смеси с инертным носителем), вводимый шнековыми ШПД 22 в место начала его транзитного движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА ВТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА, СНИЖАЮЩИЙ ОБРАЗОВАНИЕ ВРЕДНЫХ ВЫБРОСОВ ОКСИДОВ АЗОТА И СЕРЫ | 2013 |

|

RU2546351C2 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГЛЕРОДНОГО ТОПЛИВА ИЗ НЕФТЯНОГО КОКСА В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534652C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| Способ двухстадийного сжигания водоугольного топлива с керамическим стабилизатором горения и подсветкой | 2018 |

|

RU2705534C1 |

| ГАЗОГЕНЕРАТОР | 2012 |

|

RU2510414C1 |

| Устройство для сжигания водоугольного топлива с керамическим стабилизатором горения и подсветкой | 2018 |

|

RU2705535C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ И СПОСОБ ОРГАНИЗАЦИИ ЕЕ РАБОТЫ | 2010 |

|

RU2434144C1 |

| ЭЛЕКТРОДНЫЙ БЛОК ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ ТРАНЗИТНОГО ГЕТЕРОГЕННОГО ПОТОКА | 2001 |

|

RU2185711C1 |

Изобретение может быть использовано в теплоэнергетике, в химической промышленности для наработки водород- и углеродсодержащих синтезгазовых композиций, в производстве строительных материалов и окусковании металлургических сырьевых смесей, а также в иных отраслях промышленности, использующих высокотемпературные обжиговые технологии. Способ сжигания водоугольного топлива в кипящем слое транзитного потока инертного дисперсного материала-носителя, разделенного на зоны преимущественного протекания последовательных этапов реагирования топлива, осуществляемый при аэрационном псевдоожижении текущего состава материала слоя с организацией наложения на его транзитное перемещение в генерализованном горизонтальном направлении циркуляционного движения, обусловливающего девиационное изменение направления потока в последовательно расположенных зоне подготовки - вниз, зоне основного реагирования - вверх, зоне дожигания - вниз со сливом освобожденного от остатков горючего компонента горячего инертного материала слоя и последующей передачей его теплоемкостного тепла внешнему теплоносителю с направлением последнего к месту его использования в соответствии с технологической потребностью, а также с возвращением охлажденного инертного материала к началу транзитного движения смеси топлива, представляющего собой сухую порошкообразную горючую составляющую водоугольного топлива, подвергшегося термической сушке с отделением воды в виде пара, с инертным материалом, через реакционный объем. Водоугольное топливо смешивают с горячим слитым из слоя инертным материалом, подаваемым в регулируемом количестве, термически разделяют водоугольное топливо на легко сегрегируемые твердофазную и газообразную составляющие, причем сыпучую мелкодисперсную смесь инертного материала с порошкообразной горючей составляющей топлива транспортируют, а водяной пар канализуют к местам применения раздельно, чем обеспечивают в результате незатрудненного конструктивными границами высокоэффективного теплообмена полное испарение воды, а также достижение разделенными компонентами топлива технологически заданных температур. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ сжигания водоугольного топлива в кипящем слое транзитного потока инертного дисперсного материала-носителя, разделенного на зоны преимущественного протекания последовательных этапов реагирования топлива, осуществляемого при аэрационном псевдоожижении текущего состава материала слоя с организацией наложения на его транзитное перемещение в генерализованном горизонтальном направлении циркуляционного движения, обусловливающего девиационное изменение направления потока в последовательно расположенных зоне подготовки - вниз, зоне основного реагирования - вверх, зоне дожигания - вниз со сливом освобожденного от остатков горючего компонента горячего инертного материала слоя и последующей передачей его теплоемкостного тепла внешнему теплоносителю с направлением последнего к месту его использования в соответствии с технологической потребностью, а также с возвращением охлажденного инертного материала к началу транзитного движения смеси топлива, представляющего собой сухую порошкообразную горючую составляющую водоугольного топлива, подвергшегося термической сушке с отделением воды в виде пара, с инертным материалом, через реакционный объем, отличающийся тем, что водоугольное топливо смешивают с горячим слитым из слоя инертным материалом, подаваемым в регулируемом количестве, термически разделяют водоугольное топливо на легко сегрегируемые твердофазную и газообразную составляющие, причем сыпучую мелкодисперсную смесь инертного материала с порошкообразной горючей составляющей топлива транспортируют, а водяной пар канализуют к местам применения раздельно, чем обеспечивают, в результате незатрудненного конструктивными границами высокоэффективного теплообмена, полное испарение воды, а также достижение разделенными компонентами топлива технологически заданных температур.

2. Способ сжигания водоугольного топлива по п.1, отличающийся тем, что сухую смесь частиц горючей части топлива с остывшим инертным носителем вводят в нижний уровень псевдоожиженного слоя нисходящего потока материала зоны подготовки перед стыковкой последнего с восходящим потоком зоны основного реагирования, чем обеспечивают наибольшее время пребывания и реагирования частиц топлива в слое.

3. Способ сжигания водоугольного топлива по п.1, отличающийся тем, что воду в виде пара, образовавшегося при термическом разделении водоугольного топлива на топливный и водяной компоненты, подают в регулируемом соотношении с иными газами под заданные участки кипящего слоя зон реагирования, тем самым обеспечивая возможность участия в газификационных процессах в кипящем слое всей воде водоугольного топлива, а также за счет дозирования соотношения реагирующих газов, подаваемых в различные участки слоя, достичь оптимального распределения температур в нем.

4. Способ сжигания водоугольного топлива по пп.1 и 3, отличающийся тем, что пар, образовавшийся при термическом разделении водоугольного топлива, перед введением в зону реагирования догревают в теплообменнике, используя тепло основного процесса реагирования топлива, до температуры, гарантирующей предельно быструю инициацию его реагирования с топливным компонентом кипящего слоя, в результате чего за счет исключения стадии прогрева этого пара в слое до уровня начала реагирования обеспечивают наибольшее время его газификационного взаимодействия с топливным компонентом кипящего слоя.

5. Устройство для сжигания водоугольного топлива в псевдоожиженном слое движущегося транзитом через реакционный объем в генерализованном горизонтальном направлении инертного материала-носителя, поток которого разделен перегородками, размещенными непосредственно в движущемся материале слоя и переводящими, в выделенных ими участках транзитного потока, направление движения материала с горизонтального в вертикальное, сохраняя неразрывность общего потока за счет обусловленной различиями в степени расширения псевдоожиженного материала согласованной разнонаправленности интегрального движения на каждом из последовательно расположенных участков, локализующих соответственно зону подготовки с нисходящим, зону основного реагирования с восходящим и зону дожигания топлива с нисходящим потоком материала слоя, обеспечиваемых аналогичным разделением потоков со стороны подвода реакционного сжижающего газа, при этом поток материала слоя неразрывен от места ввода холодного инертного материала и ввода топлива до места выгорания топлива и слива горячего инертного материала, а вне реакционной зоны контур может включать различные технологические аппараты, коммуникации и емкости, а также разветвляться и принимать притоки, отличающееся тем, что устройство оборудуют смешивающим теплообменником, обеспечивающим перемешивание горячего инертного материала слоя с водоугольным топливом в течение времени, достаточного для полного испарения воды, нагрева до заданной температуры и разделения твердого и газообразного конечных продуктов, причем теплообменник выполняют герметичным и снабженным шлюзовыми устройствами на линиях подачи и дозирования водоугольного топлива и горячего инертного материала слоя, слитого из зоны дожигания, а также на раздельных выводах смеси охлажденного инертного материала с твердой составляющей топлива и пара в индивидуальные коммуникации, направляющие их в места последующего технологического использования, обеспечивая таким образом реализацию способа по п.1.

6. Устройство для сжигания водоугольного топлива по п.5, отличающееся тем, что для подачи в слой дисперсной смеси инертной и топливной составляющих устанавливают питатели, обеспечивающие рассредоточенный ввод смеси на нижний уровень кипящего слоя подготовительной зоны, чем обеспечивается оптимальное включение ее компонентов в аэромеханические и химические топочные процессы.

7. Устройство для сжигания водоугольного топлива по п.5, отличающееся тем, что в отсеках газораздающей камеры, обеспечивающих газоснабжение зон слоя, устанавливают перегородки, разделяющие выбранные отсеки на две или больше частей в направлении транзитного движения материала слоя, к каждой из которых подводят как реагирующие ожижающие газы, так и пар из теплообменника-испарителя, соотношения и общие количества которых регулируется в зависимости от технологических условий исполнительными устройствами, установленными на всех вводах, чем обеспечивается оптимальное распределение сжижающих реакционных газов, включая водяной пар, полученный при высушивании водоугольного топлива, а также достигается оптимальное распределение температур на различных участках кипящего слоя реакционных зон.

8. Устройство для сжигания водоугольного топлива по п.5, отличающееся тем, что на линии канализования пара, полученного испарением в смешивающем теплообменнике воды водоугольного топлива, к месту его технологического использования устанавливают специальный поверхностный теплообменник, в котором нагрев пара осуществляется горячими средами процесса сжигания топлива до уровня, гарантирующего предельно быструю инициацию реагирования его с топливным компонентом кипящего слоя.

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154235C1 |

| Устройство для сжигания топлива в кипящем слое | 1987 |

|

SU1663313A1 |

| Устройство для сжигания топлива в кипя-щЕМ СлОЕ | 1979 |

|

SU836458A1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 1996 |

|

RU2147692C1 |

| US 5156099 A, 20.10.1992. | |||

Авторы

Даты

2011-03-27—Публикация

2008-11-06—Подача