Область изобретения

Настоящее изобретение касается области окислительно-восстановительного сжигания углеводородных фракций в химическом цикле (CLC) ХЦС, в частности, получения азота при ХЦС.

Общий контекст

Сжигание в химическом цикле, или способ химического циклического сжигания (Chemical Looping Combustion) в соответствии с англо-саксонской терминологией, представляет собой способ, заключающийся в осуществлении окислительно-восстановительных реакций в активной массе, типично, оксиде металла, чтобы разложить реакцию сжигания на две последовательные реакции: первую реакцию окисления активной массы в контакте с окислительным газом, типично, возухом, и вторую реакцию восстановления активной массы с в контакте с сырьем, которое желают сжечь. Способ ХЦС напоминает окислительного сжигание с той принципиальной разницей, что сжигание питают не потоком чистого предназначенного для этого кислорода, как в случае окислительного сжигания, а активной окислительно-восстановительной массой, играющей роль переносчика кислорода. Этот твердый материал находится в форе частиц, пневматически транспортируемых газообразными реагентами. Эти частицы окисляются в контакте с воздухом в первой реакционной зоне, называемой воздушным реактором. Затем они транспортируются во вторую реакционную зону, называемую топливным реактором, в котором они контактируют с твердым, жидким или газообразным углеводородным сырьем, сжигание которого хотят осуществить. Кислород, транспортируемый частицами материала, транспортирующего кислород, питает сжигание сырья. В результате получают газообразный эфлюент, образующийся в результате сжигания сырья, и поток восстановленных частиц. Частицы вновь направляют в воздушный реактор с целью повторного окисления, замыкая тем самым цикл.

Следует отметить, что обычно, термины окисление и восстановления используют в отношении соответственно окисленного и восстановленного состояния активной массы. Реактор окисления, называемый также воздушным реактором, представляет собой реактор, в котором окислительно-восстановительная масса окисляется, а реактор восстановления, называемый также топливным реактором, представляет собой реактор, в котором окислительно-восстановительная масса восстанавливается. Реакторы функционируют в псевдоожиженном слое, и активная масса циркулирует между реактором окисления и реактором восстановления. Технологию циркулирующего псевдоожиженного слоя используют для обеспечения непрерывного перехода активной массы из ее окисленного состояния в реакторе окисления в ее восстановленное состояние в реакторе восстановления.

Сжигание в химическом цикле позволяет получать энергию в форме пара или электричества, например. Теплота сжигания сырья подобна теплоте, встречающейся при классическом сжигании. Она соответствует сумме теплоты восстановления и окисления в химическом цикле. Тепло обычно извлекают посредством теплообменников, расположенных внутри, в стенке или в отростке топливных и/или воздушных реакторов, на линиях дымовых газов или на линиях переноса активной массы.

Основная выгода применения сжигания в химическом цикле заключается в осуществлении органически присущего выделения С02 из воздуха сгорания с целью улавливания С02 и его запасания, например, в глубоком водоносном горизонте, или увеличения его стоимости, например, применяя его для улучшения выхода добычи в способах стимулированной добычи нефти (EOR для Enchanced Oil Recovery на английском) или газа (Enchanced Gas Recovery на английском).

Из этого способа сжигания следует другое преимущество: получение обедненного воздуха, а именно потока, очень сильно обогащенного азотом. Этот обедненный воздух получают в результате окисления активной массы в воздушном реакторе.

Степень чистоты азота этого эфлюента зависит, в частности, от выбранного способа сжигания, в частности, от избытка воздуха, необходимого для обеспечения удовлетворительного повторного окисления частиц активной массы в воздушном реакторе. Типично, имея в виду полное сжигание, избыток воздуха для реакции окисления желателен для того, чтобы быть уверенным в полном повторном окислении частиц в воздушном реакторе. Этот избыток воздуха называют также сверхстехиометрическим по воздуху в настоящем описании.

Применение избытка воздуха выражается в более значительном расходе воздуха, чем расход, который будет необходим для проведения реакции окисления в стехиометрических условиях. Чем больше будет избыток воздуха для осуществления реакции окисления активной массы, тем менее чистым по азоту будет эфлюент, и, в частности, тем более значительное количество остаточного кислорода он будет содержать, так как кислород воздуха не полностью использован для окисления активной массы. Этот избыток воздуха регулируется, между прочим, термодинамическим равновесием окисленной активной массы по отношению к газообразному эфлюенту, то есть обедненному воздуху на выходе из воздушного реактора.

Таким образом, сверхстехиометрия по воздуху в воздушном реакторе является необходимой для обеспечения удовлетворительного окисления активной массы в рамках полного сжигания. Однако, это условие является несовместимым с получением потока азота высокой степени чистоты за один проход, так как обычно реализуется в способе ХЦС.

Обычно, обедненный воздух на выходе из воздушного реактора содержит порядка 2% об. кислорода, остальное в основном состоит из азота и аргона. Эти 2% кислорода соответствуют сверхстехиометрии порядка 10% для полного сжигания сырья. Это количество кислорода, даже если оно относительно малое, остается еще больше требований, необходимых для некоторых применений, касающихся азота, например, порядка 10 ч/млн об. (объемных частей на миллион) для некоторых применений, требующих условий типа бескислородных.

Получение потока азота высокой степени чистоты является, в самом деле, особенно интересным, так как он может быть использован в различных применениях, в частности, в области нефтяной промышленности. Например, он может быть использован на нефтеперерабатывающем заводе в качестве инертного газа в различных способах очистки нефти или для обработки производственных вод, или в качестве газа, инжектируемого в недра в способах EOR.

Существует также потребность очищать от его остаточного кислорода поток азота, производимый в способе ХЦС, в частности, когда он нацелен на полное сжигание сырья.

Получение азота высокой степени чистоты методом ХЦС рассмотрено в статье Proll et al., (ʺSyngas and a separate nitrogen/argon stream via chemical looping reforming - A 140 kW pilot plant studyʺ T.Proll et al., Fuel 89 (2010):1249-1256). Эта статья касается способа ХЦС, нацеленного на производство синтез-газа. В этом случае добивались только частичного окисления углеводородного сырья, чтобы получить синтез-газ, и окисление твердого переносчика кислорода, следовательно, ограничено. Представленные опыты показали, что в этом случае может быть достигнуто квази-полное потребление кислорода воздуха в воздушном реакторе, и что таким образом естественно можно производить эфлюент, состоящий исключительно из азота и аргона.

Тем не менее, этот способ функционирования не может рассматриваться, когда желательно полное сжигание углеводородного сырья, так как окисление активной массы, транспортирующей кислород, должно быть значительным для того, чтобы ограничить количество применяемой активной массы. Это ограничение требует функционирования реактора окисления с избытком воздуха (сверхстехиометрия по воздуху), что приводит к концентрации кислорода в несколько процентов в потоке производимого азота, как изложено выше.

Получение азота высокой степени чистоты методом ХЦС раскрыто также в заявке на патент WO 2014/091024А1. В этом документе азот, производимый в установке ХЦС, используют для извлечения природного газа из геологических резервуаров. Азот инжектируют в резервуар для того, чтобы увеличить давление и улучшить степень извлечения природного газа. В описанном способе ХЦС сырье, обрабатываемое в установке ХЦС, представляет собой разбавленный природный газ, который одержит значительное количество азота (более 20%), происходящего из инжектирования азота в резервуар углеводородов.

Поток азота производится в установке ХЦС исходя из газового эфлюента, выходящего из реактора окисления, питаемого газом, содержащим азот и кислород, и переносчик кислорода типа металла или оксида металла в восстановленной форме. Газ, содержащий азот и кислород, питающий реактор окисления, типично, представляет собой воздух или воздух, обогащенный азотом способом мембранного разделения перед его введением в реактор окисления.

Упоминают, что почти полное удаление кислорода из воздуха в воздушном реакторе достигается за один проход в воздушном реакторе, или, альтернативно, пропуская поток воздуха несколько раз в воздушный реактор, или заставляя проходить поток воздуха в несколько воздушных реакторов до тех пор, пока кислород будет большей частью удален. Стадия очистки потока, выходящего из воздушного реактора, может быть также осуществлена, чтобы достигнуть содержания меньше 10 ч/млн кислорода. Рассматривается разделение каталитическим путем.

Однако, какова бы ни была применяемая технология разделения, такая дополнительная стадия, осуществляемая вне химического цикла на газе до или после его прохода в воздушный реактор, является дорогой в отношении инвестиций и энергетических затрат. Кроме того, не было показано, как содержание ниже 10 ч/млн может быть достигнуто без дополнительной стадии очистки.

Статья Edrishi et al., 2014 рассматривает также получение азота высокой степени частоты способом ХЦС ( Hydrogene? Nitrogen and carbon dioxide production through chemical looping using iron-based oxygen carrier - A green plant for H2 and N2 productionʺ, A.Edrishi et al., International Journal of Hydrogen Energy 39(2014):10380-10391. Авторы предлагают способ ХЦС для одновременного получения эфлюентов водорода, азота и СО2 высокой степени чистоты. Получение азота осуществляют на уровне реакции окисления твердого переносчика кислорода путем потребления кислорода воздуха в контакте с твердым веществом. Необходимость действовать в избытке воздуха принимается во внимание авторами, и раскрывается ступенчатый реактор окисления с двумя стадиями окисления: первая стадия заключается в контактировании восстановленного оксида с воздухом и осуществляется с недостатком воздуха, то есть расход воздуха на этой первой стадии меньше расхода воздуха, необходимого для осуществления полного окисления активной массы. В таком случае на выходе из этой первой стадии производится азот высокой степени чистоты. Вторая стадия заключается в контактировании частично окисленного оксида, выходящего с первой стадии, с воздухом, и она реализуется с избытком воздуха, чтобы обеспечить полное окисление активной массы.

Однако, согласно этой конфигурации ХЦС, получение азота ограничено, так как первую стадию осуществляют с воздухом, который содержит весьма значительное количество удаляемого кислорода (около 21% об. кислорода).

Объекты и резюме изобретения

Настоящее изобретение нацелено на решение, по меньшей мере, частичное, проблем известного уровня техники, изложенных перед этим.

Настоящее изобретение нацелено в основном на разработку способа и устройства для ХЦС, которые позволяют получать азот высокой степени чистоты, в частности, когда желательно полное сжигание, в частности, с хорошим выходом и минимизацией себестоимости в отношении инвестиций и энергетических затрат.

Итак, чтобы достичь по меньше мере одной из вышеуказанных целей, среди прочих, настоящее изобретение предлагает, согласно первому аспекту, способ ХЦС углеводородного сырья, в котором окислительно-восстановительная активная масса в форме частиц циркулирует между, по меньшей мере, одной зоной восстановления и двумя зонами окисления, функционирующими в псевдоожиженном слое, содержащий следующие стадии:

а) осуществляют сжигание указанного углеводородного сырья восстановлением окислительно-восстановительной активной массы приводимой в контакт с сырьем в, по меньшей мере, одной зоне восстановления;

b)осуществляют в первой зоне окисления первую стадию окисления восстановленной окислительно-восстановительной активной массы, полученной в результате стадии (а) контактированием с первой фракцией потока воздуха, обедненного кислородом, с получением потока диазота, содержащего количество, меньше или равное 100 ч/млн об. дикислорода и потока частично повторно окисленной окислительно-восстановительной активной массы;

c)осуществляют во второй зоне окисления вторую стадию окисления потока частично повторно окисленной окислительно-восстановительной активной массы, полученной в результате стадии b), контактированием с воздухом с получением потока воздуха, обедненного кислородом, и потока повторно окисленной окислительно-восстановительной активной массы, предназначенной для использования на стадии а);

d)разделяют указанный поток воздуха, обедненного кислородом, полученный в результате стадии с), с получением первой фракции потока воздуха, обедненного кислородом, используемого на стадии b) и второй дополнительной фракции потока воздуха, обедненного кислородом, извлекаемой из химического цикла.

Можно приспособить первую фракцию потока воздуха, обедненного кислородом на стадии d),к количеству восстановленной окислительно-восстановительной активной массы, полученной в результате стадии а), и направляемой в первую зону окисления с получением потока диазота, содержащего заданную фракцию дикислорода.

Предпочтительно, поток диазота содержит количество, меньше или равное 10 ч/млн об., дикислорода.

Благоприятно, применяют сверхстехиометрию по кислороду во время второй стадии окисления (с), чтобы получить поток воздуха, обедненного кислородом, содержащий около 2% дикислорода.

Предпочтительно, окислительно-восстановительная активная масса содержит оксид марганца, поток воздуха, обедненного кислородом, содержит около 2% дикислорода, и первая фракция потока воздуха, обедненного кислородом, составляет меньше 7,4% от потока воздуха, обедненного кислородом, с тем, чтобы получить поток диазота, содержащий меньше 10 ч/млн об. дикислорода.

Согласно осуществлению способа, первая зона окисления представляет собой реактор, содержащий камеру, снабженную средствами теплообмена, содержащими жидкий теплоноситель, и, во время первой стадии окисления b):

- создают псевдоожиженный слой частиц окислительно-восстановительной активной массы посредством инжектирования первой фракции потока воздуха, обедненного кислородом, в камеру,

- осуществляют теплообмен между псевдоожиженным слоем частиц и жидким теплоносителем;

- отводят указанный поток диазота через первый выход, расположенный в верхней части камеры, и

- отводят поток частично повторно окисленной окислительно-восстановительной активной массы через второй выход, расположенный в нижней части камеры, чтобы направить его во вторую зону реакции, предпочтительно, при помощи пневматического клапана.

Согласно этому способу осуществления, приводят в действие предпочтительно первую зону окисления таким образом, чтобы поверхностная скорость воздуха, обедненного кислородом, в к находилась в интервале от 2-х до 10-тикратной конечной скорости падения частиц окислительно-восстановительной активной массы.

Согласно другому осуществлению способа, первую и вторую стадии окиcления (b)и (с) осуществляют соответственно в первом реакторе окисления и втором реакторе окисления, оба из которых типа лифт-реактора, и:

- на стадии (b) приводят в действие указанный первый реактор окисления таким образом, чтобы поверхностная скорость воздуха, обедненного кислородом, в указанном первом реакторе находилась в интервале от 2 до 15 м/с;

- выделяют из смеси, выходящей из верхней части первого реактора окисления, поток диазота в сепараторе газ/твердое вещество, таком как циклон;

- направляют поток частично повторно окисленной активной массы во второй реактор по транспортной линии, содержащей сифон для обеспечения герметичность для газа между первым и вторым реактором; и

- на стадии (с) приводят в действие указанный второй реактор окисления таким образом, чтобы поверхностная скорость воздуха в указанном втором реакторе находилась в интервале от 3 до 10 м/с.

Давление первой фракции потока воздуха, обедненного кислородом, может быть поднято перед его входом в первую зону окисления.

Предпочтительно, контактирование частиц восстановленной окислительно-восстановительной активной массы и первой фракции потока воздуха, обедненного кислородом, в первой зоне окисления и контактирование потока частично окисленных частиц окислительно-восстановительной активной массы и воздуха во второй зоне окисления осуществляется в противотоке.

Изобретение предлагает, согласно второму аспекту, устройство для осуществления сжигания углеводородного сырья согласно описанному способу, содержащее:

- по меньшей мере, одну зону восстановления для реализации стадии (а) сжигания, содержащую вход для потока окислительно-восстановительной активной массы в форме частиц, вход для указанного углеводородного сырья, вывод для газообразного потока и восстановленной окислительно-восстановительной активной массы;

- первую зону окисления для осуществления первой стадии окисления (b), содержащую вход, связанный с выводом восстановленной окислительно-восстановительной активной массы, выходящей из зоны восстановления, вход для первой фракции потока обедненного воздуха, выход для потока диазота и вывод для потока частично повторно окисленной окислительно-восстановительной активной массы;

- вторую зону окисления для осуществления второй стадии окисления (с), содержащую вход, связанный с выводом потока частично повторно окисленной окислительно-восстановительной активной массы из первой зоны окисления, вход для потока воздуха, выход для потока обедненного воздуха и вывод для потока повторно окисленной окислительно-восстановительной активной массы, соединенный с зоной восстановления;

- средства разделения потока обедненного воздуха, расположенные на выходе потока обедненного воздуха второй зоны окисления, содержащие первый трубопровод для подачи первой фракции потока обедненного воздуха на вход обедненного воздуха первой зоны окисления и второй трубопровод для выхода из химического цикла дополнительной второй фракции потока воздуха, обедненного кислородом;

- зоны восстановления и окисления, каждая, содержащие средства для перевода в псевдоожиженное состояние.

Предпочтительно, устройство содержит средства для приспособления первой фракции потока воздуха, обедненного кислородом, к количеству восстановленной окислительно-восстановительной активной массы, введенной в первую зону окисления, с получением потока диазота содержащего заданное количество дикислорода, предпочтительно, количество дикислорода, меньшее или равное 10 ч/млн об.

Согласно одному способу осуществления, первая зона окисления представляет собой реактор, содержащий камеру, снабженную средствами теплообмена и средствами перевода в псевдоожиженное состояние, при этом средства теплообмена содержат жидкий теплоноситель и поверхность теплообмена в контакте с жидким теплоносителем и окислительно-восстановительной активной массой, отделяющую жидкий теплоноситель от окислительно-восстановительной активной массы, средства перевода в псевдоожиженное состояние содержат средства для инжектирования воздуха, обедненного кислородом, для образования псевдоожиженного слоя частиц, при этом псевдоожиженный слой находится в контакте с поверхностью теплообмена, вывод для потока диазота расположенный в верхней части камеры, и выход для потока частично повторно окисленной окислительно-восстановительной активной массы расположен в нижней части камеры, соединенной с входом потока частично повторно окисленной окислительно-восстановительной активной массы второй зоны реакции.

Согласно другому способу осуществления, устройство содержит:

- первый реактор окисления типа лифт-реактора в качестве первой зоны окисления;

- второй реактор окисления типа лифт-реактора в качестве второй зоны окисления;

- сепаратор газ/твердое вещество, такой как циклон, расположенный ниже первого реактора окисления таким образом, чтобы получать смесь, выходящую из верхней части первого реактора окисления, содержащую поток диазота и поток частично повторно окисленной окислительно-восстановительной активной массы;

сифон, расположенный на линии транспортировки потока частично повторно окисленной окислительно-восстановительной активной массы от сепаратора до второго реактора окисления, чтобы обеспечить герметичность для газа между первым и вторым реакторами окисления.

Предпочтительно, устройство содержит кроме того приспособление для сжатия, такое, как компрессор или воздуходувка, расположенное на первом трубопроводе, направляющем первую фракцию потока воздуха, обедненного кислородом, в первую зону окисления.

Другие объекты и преимущества изобретения проявятся при чтении описания, которое сопровождается частными примерами осуществления изобретения, данными в качестве неограничивающих, при этом описание сделано со ссылками на прилагаемые фигуры, описанные ниже.

Краткое описание фигур

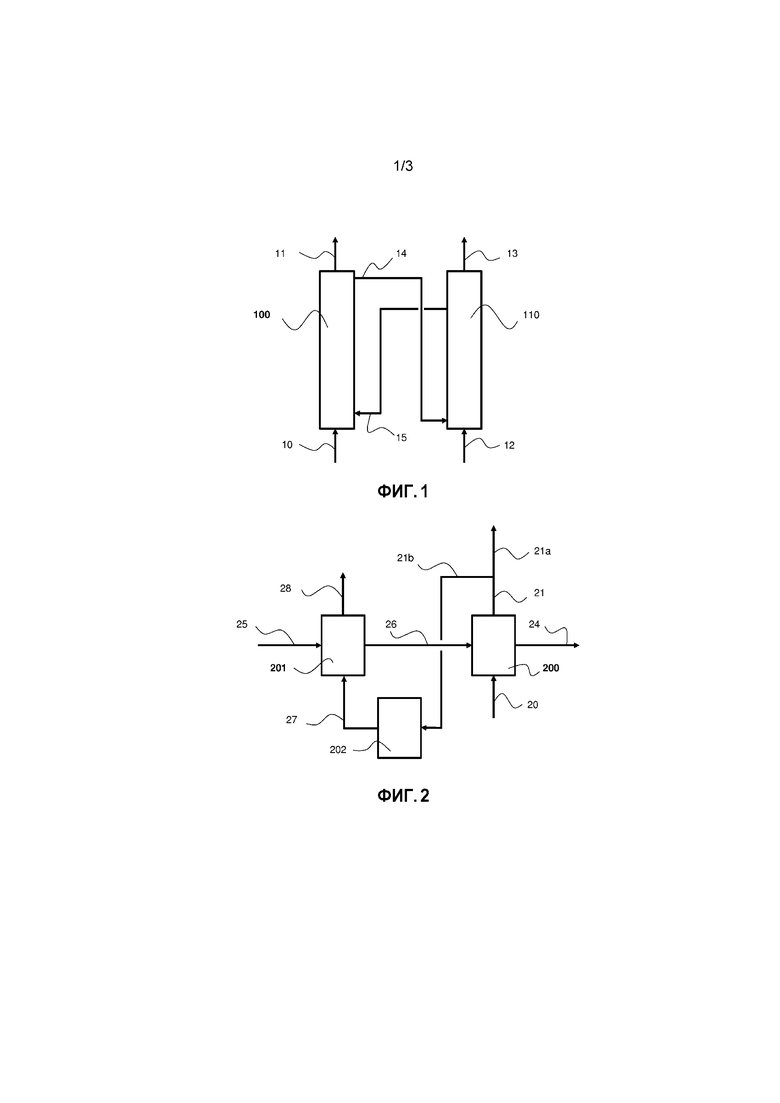

Фигура 1 представляет собой принципиальную схему осуществления способа ХЦС.

Фигура 2 представляет собой принципиальную схему осуществления окисления окислительно-восстановительной активной массы с получением диазота в способе ХЦС согласно изобретению.

Фигуры 3 и 4 представляют собой схемы, иллюстрирующие два примера осуществления окисления активной массы с получением диазота в способе ХЦС согласно изобретению.

Фигура 5 представляет собой диаграмму, представляющую моделированное реакционное термодинамическое равновесие примера активной массы на основе оксида марганца, частично восстановленной в присутствии обедненного воздуха, для различных соотношений массового потока активной массы и массового потока кислорода.

На фигурах, одни и те же ссылки обозначают одинаковые или аналогичные элементы.

Описание изобретения

Объектом изобретения является разработка очистки, интегрированной с ХЦС, эфлюента, образующегося в результате окисления окислительно-восстановительной активной массы воздухом с получением потока азота высокой степени чистоты, который может быть в таком случае использован в различных применениях, таких, как стимулированная добыча нефти или газа или очистка нефти.

Точнее, настоящее изобретение предлагает для получения такого потока диазота высокой степени чистоты очищать фракцию обедненного воздуха, производимую в химическом цикле, приводя ее в контакт с восстановленной окислительно-восстановительной активной массой в ее наиболее восстановленном состоянии.

Под потоком азота высокой степени чистоты подразумевают поток азота, содержащий, по существу, диазот, то есть, по меньшей мере, 99% диазота, и количество дикислорода, меньше или равное 100 ч/млн об., предпочтительно, меньше или равное 10 ч/млн об. Дополняющая часть может быть образована другими газами, обычно присутствующими в воздухе, такими как благородные газы, в основном аргон, но также неон, криптон, ксенон, такими как диоксид углерода (СО2) или метан. Равным образом, он может содержать другие газы в форме следов, то есть в ничтожных количествах, меньше 1 ч/млн об., такие как диводород, озон и радон.

В настоящем описании используют термин кислород для обозначения одновременно химического элемента кислород, но равным образом молекулы кислорода, когда ссылаются, неявно или явно, на газ. Также, используют термин азот для обозначения одновременно химического элемента азот, но, равным образом, молекулы диазота, когда ссылаются, неявно или явно, на газ.

Отмечают также, что в настоящем описании выражения «материал переносчик кислорода» и «окислительно-восстановительная активная масса» являются эквивалентными. Окислительно-восстановительная масса называется активной по отношению к ее реакционноспособности в том смысле, в котором она способна выполнять свою роль переносчика кислорода в способе ХЦС, захватывая и выделяя кислород. Развернутые выражения «переносчик кислорода» или активная масса» или термин «твердое тело» тоже могут быть использованы.

Фигура 1 представляет собой схему, представляющую общий принцип функционирования сжигания в химическом цикле. Восстановленный переносчик кислорода 15 контактируют с потоком воздуха 10 в реакционной зоне 100, ранее определенной как воздушный реактор (или реактор окисления). В результате получают поток обедненного воздуха 11 и поток повторно окисленных частиц 14. Поток частиц окисленного переносчика кислорода 14 переносят в зону восстановления 110, ранее определенную как топливный реактор (или реактор восстановления). Поток частиц 14 контактируют с топливом 12, типично, углеводородным сырьем. В результате получают эфлюент сжигания 13 и поток восстановленных частиц переносчика кислорода 15. В целях упрощения представление фигуры 1 не содержит различного оборудования, которое может составлять часть установки ХЦС, для теплообмена, создания давления, разделения или возможных рециркуляционных устройств рециркуляции материала вокруг воздушного и топливного реакторов.

В зоне восстановления 110 углеводородное сырье 12 контактируют в противотоке с окислительно-восстановительной активной массой в форме частиц, чтобы осуществить сжигание указанного сырья в результате восстановления окислительно-восстановительной активной массы.

Окислительно-восстановительная активная масса МхОу, где М обозначает металл, восстанавливается до состояния МхОу-2n-m/2 при помощи углеводородного сырья СnHm, которое соответственно окисляется до СО2 и Н2О согласно реакции (1),приведенной ниже, или, возможно, в смесь СО+Н2 согласно используемым пропорциям.

СnHm+МхОу → n СО2+m/2 Н2О+МхОу-2n-m/2 (1)

В настоящем изобретении нацелены на полное сжигание углеводородного сырья.

Сжигание сырья в контакте с активной массой осуществляют при температуре, находящейся обычно в интервале от 600°С до 1400°С, предпочтительно, от 800°С до 1000°С. Время контакта изменяется в зависимости от типа используемого горючего сырья. Типично, оно изменяется от 1 секунды до 10 минут, например, предпочтительно от 1 до 5 минут, для твердого или жидкого сырья, например, предпочтительно, от 1 до 20 секунд для газообразного сырья.

Смесь, содержащую газы, образующиеся в результате сжигания, и частицы активной массы извлекают из верхней части зоны восстановления 110. Средства разделения газ/твердое вещество (не представлены), такие как циклон, позволяют отделить газообразные продукты сжигания 13 от твердых частиц активной массы в их наиболее восстановленном состоянии 15. Эти последние направляют в зону окисления 100 для повторного окисления при температуре, находящейся обычно в интервале от 600°С до 1400°С, предпочтительно, от 800°С до 1000°С.

В реакторе окисления 100 активная масса возвращается в ее окисленное состояние МхОу в контакте с воздухом 10 согласно реакции (2), приведенной ниже, перед тем, как вернуться в зону восстановления 11и после отделения от воздуха, обедненного кислородом 11, извлекаемым из верхней части зоны окисления 100.

МхОу-2n-m/2+(n+m/4)O2 → МхОу (2)

Активная масса, поочередно переходящая из ее окисленной формы в ее восстановленную форму и обратно, описывает окислительно-восстановительный цикл.

Обрабатываемые углеводородные фракции могут представлять собой твердые, жидкие или газообразные углеводородные фракции: газообразное топливо (напр.: природный газ, сингаз, биогаз), жидкости (напр.: мазут, битум, дизель, бензины и т.д.) или твердые вещества (напр.: уголь, кокс, нефтяной кокс, биомасса, битуминозный песок, и т.д.).

Окислительно-восстановительная масса может состоять из оксидов металлов, таких как, например, оксиды Fe, Ti, Ni, Cu, Co, V, одни или в смеси, которые могут происходить из минералов (например, ильменита или пиролюзита) или быть синтетическими (например, частицы оксида никеля, нанесенные на оксид алюминия NiO/NiAl2O4), со связующим или без него, и обладают требуемыми окислительно-восстановительными свойствами и характеристиками, необходимыми для осуществления перевода в псевдоожиженное состояние. Способность запасать кислород окислительно-восстановительной массы, благоприятно, находится в интервале, в зависимости от типа материала, от 1% до 15% масс. Благоприятно, количество кислорода, эффективно переносимое оксидом металла находится в интервале от 1 до 3% масс., что позволяет использовать только долю емкости переноса кислорода, идеально, меньше 30% от нее для того, чтобы ограничить риски механического старения или агломерации частиц. Использование только доли емкости переноса кислорода дает также то преимущество, что псевдоожиженный слой играет роль теплового балласта и сглаживает таким образом изменения температуры на пути слоя.

Активная масса находится в форме частиц, которые могут быть переведены в псевдоожиженное состояние, принадлежащих к группам A, B и С классификации Гелдарта (Geldart). В качестве примера, неограничивающим образом, частицы окислительно-восстановительной активной массы могут принадлежать к группе В классификации Гелдарта и иметь такую гранулометрию, что более 90% частиц имеют размер, находящийся в интервале от 100 мкм до 500 мкм, предпочтительно, находящийся в интервале от 150 мкм до 300 мкм, при плотности, находящейся в интервале от 1000 г/м3 до 5000 кг/м3, предпочтительно, от 1500 г/м3 до 4000 кг/м3.

Окислительно-восстановительная активная масса может быть подвергнута фазе активации, таким образом, чтобы увеличить ее реакционные способности, которая может состоять из фазы подъема температуры, предпочтительно, постепенного и, предпочтительно, в окислительной атмосфере (например, в воздухе).

Способ ХЦС согласно изобретению следует общей схеме, представленной на фигуре 1, за исключением части окисления переносчика кислорода, которая описана в общем виде ниже в соответствии с фигурой 2.

Согласно изобретению, способ ХЦС включает очистку фракции обедненного воздуха, образующейся при окислении окислительно-восстановительной активной массы.

Таким образом, он содержит следующие стадии:

(а) стадия сжигания углеводородного сырья.

Ее осуществляют восстановлением окислительно-восстановительной активной массы контактированием с сырьем в по меньшей мере одной зоне восстановления, такой как описанная выше в связи с фигурой 1.

b) первая стадия окисления восстановленной окислительно-восстановительной активной массы, полученной в результате стадии (а):ее осуществляют в первой зоне окисления 201 контактированием активной массы, полученной на стадии а), с первой фракцией потока обедненного воздуха с получением потока диазота, содержащего количество, меньше или равной 100 ч/млн об., дикислорода, и потока частично повторно окисленной окислительно-восстановительной массы.

(с) вторая стадия окисления частично повторно окисленной окислительно-восстановительной активной массы, полученной в результате стадии b): ее осуществляют во второй зоне окисления 200 контактированием активной массы, полученной на стадии (b),с воздухом с получением указанного потока обедненного воздуха и потока повторно окисленной окислительно-восстановительной активной массы, предназначенной для использования на стадии (а).

(d) стадия разделения потока обедненного воздуха, полученного в результате стадии (с): это разделение позволяет образовать первую фракцию обедненного воздуха, используемую на стадии (с), и вторую дополнительную фракцию обедненного воздуха, удаляемую из химического цикла.

Стадии (b)-(d) детализированы ниже.

Стадия (b): первая стадия окисления и получение потока диазота

Поток частиц переносчика кислорода в его наиболее восстановленном состоянии 25 вводят в первую зону окисления 201.

Под наиболее восстановленным состоянием подразумевают состояние максимального восстановления окислительно-восстановительной активной массы, которая выходит из зоны восстановления 110 и которая находится в ее форме МхОу-2n-m/2 согласно уравнениям (1) и (2). Например, в случае окислительно- восстановительной пары Fe2O3/FeO состояние максимального восстановления активной массы соответствует форме FeO. Содержание активной массы в форме FeO зависит от количества кислорода, перенесенного во время стадии восстановления, которое находится в интервале от 1 до 3% масс.

Эта первая реакционная зона 201 имеет своей функцией частичное повторное окисление окислительно-восстановительной активной массы посредством контактирования с фракцией 21b обедненного воздуха, произведенного во второй зоне окисления 200, причем эта последняя играет ту же самую роль, что воздушный реактор 100, а именно, полное повторное окисление окислительно-восстановительной активной массы для того, чтобы она была вновь использована в топливном реакторе 110. Контактирование частиц и фракции обедненного воздуха осуществляют в противотоке.

В результате этой первой стадии окисления получают газообразный эфлюент 28, концентрация кислорода в котором меньше 100 ч/млн об., предпочтительно, меньше 10 ч/млн об., и поток по меньшей мере частично повторно окисленных частиц 26.

Под потоком частично повторно окисленных частиц подразумевают поток частиц, в котором содержание активной массы, присутствующей в окисленной форме, меньше содержания, присутствующего в потоке частиц, окисленных во время второй стадии полного окисления. Другими словами, масса кислорода, переносимого потоком частично повторно окисленных частиц, меньше массы, переносимой потоком полностью повторно окисленных частиц во время второй стадии. Разность массы кислорода, перенесенного между этими двумя потоками, зависит от количества рециркулированного обедненного воздуха 21b и целевой степени чистоты азота в газообразном эфлюенте 28.

Первая стадия окисления в первой реакционной зоне 201 позволяет таким образом получить поток диазота высокой степени чистоты.

Этот поток 28 был определен выше. Он содержит количество содержание дикислорода, меньше или равное 100 ч/млн об., предпочтительно, меньше или равное 10 ч/млн об.

В рамках ХЦС в эфлюенте на выходе воздушного реактора, возможно, может также присутствовать СО2, что связано с введением в этот реактор несгоревших веществ, происходящих из топливного реактора, которые сопровождают циркулирующий слой, принципиально в случае, когда осуществляют сжигание твердых или жидких углеводородных фракций. Однако, в этом случае, можно контролировать содержание СО2 при помощи специальных устройств, таких как устройства для разделения частиц, описанные в заявках на патенты WO2011/151535 и WO2011/151537.

Стадия (с): вторая стадия окисления

Поток частиц 26 переносят во вторую зону окисления 200 для контактирования с потоком воздуха 20, предназначенным для полного повторного окисления частиц окислительно-восстановительной активной массы. Контактирование частиц и воздуха осуществляют в противотоке.

Воздух, подаваемый в эту первую зону окисления 200, называемый также обычно свежим воздухом, состоит приблизительно из 21% дикислорода и 78% диазота. Остальное, около 1%, состоит в основном из аргона, но, равным образом, из других благородных газов, как неон, криптон и ксенон, а также, диоксида углерода с содержанием около 0,04%.

В результате этой второй стадии окисления получают поток частиц переносчика кислорода в желательном максимальном состоянии окисления 24 и поток обедненного воздуха 21. Окисление осуществляют в условиях сверхстехиометрии по воздуху, таким образом, чтобы обеспечить, чтобы частицы переносчика кислорода были в их состоянии максимального окисления на выходе с этой второй стадии окисления.

Под повторно окисленными частицами активной массы подразумевают частицы в их состоянии максимального окисления, в их форме МхОу согласно уравнениям (1) и (2). Например, в случае окислительно- восстановительной пары Fe2O3/FeO состояние максимального окисления означает, что оксид железа находится в форме Fe2O3 на всех частицах.

Под обедненным воздухом подразумевают воздух, обедненный по кислороду, сравнительно с исходным воздухом (свежий воздух) перед реакцией в зоне окисления. Обедненный воздух содержит, предпочтительно, меньше 4% дикислорода. Содержание дикислорода в обедненном воздухе зависит от количества дикислорода, содержащегося первоначально в исходном воздухе (около 21% в случае свежего воздуха) и от сверхстехиометрии, применяемой для обеспечения состояния максимального окисления всех частиц…

Типично, обедненный воздух содержит около 2% дикислорода. Под «около» подразумевают величину плюс минус 0,5%. Это имеет следствием выбор применения сверхстехиометрии порядка 10%, чтобы гарантировать состояние максимального окисления совокупности частиц. Эта сверхстехиометрия необходима для того, чтобы преодолеть ограничения на перенос между кислородом и частицами и может изменяться в зависимости от кинетики реакции с переносчиком кислорода и гидродинамики в реакторе.

Стадия (d):разделение обедненного воздуха

Поток обедненного воздуха 21 разделяют на выходе из второй зоны окисления 200, чтобы образовать первую фракцию обедненного воздуха 21b, рециркулируемую в первую зону окисления 201, чтобы осуществить первую стадию окисления, и вторую дополнительную фракцию 21а, которую выводят из установки ХЦС. Вторая фракция является ненулевой: не рассматривают ввод всего потока обедненного воздуха, выходящего из второй зоны окисления в первую зону окисления. Степень рециркуляции обедненного воздуха является функцией желаемой степени чистоты азота. В качестве неограничивающего примера, рециркуляция 15% потока обедненного воздуха, то есть первая фракция равна 15% от всего обедненного воздуха 21, содержащего первоначально 2% дикислорода, позволяет получить поток 28, содержащий порядка 2-3 ч/млн об. дикислорода.

Благоприятно, подгоняют тогда первую фракцию обедненного воздуха на стадии (d) к количеству восстановленной окислительно-восстановительной активной массы, полученной на выходе стадии (а), и направляют в первую зону окисления 201, с получением потока диазота 28, содержащего заданную фракцию дикислорода.

Например, для данной активной массы с известными свойствами определяют расход фракции обедненного воздуха 21b, для которого известно содержание дикислорода, например, около 2%, чтобы частично окислить поток частиц 25, расход которых известен, с получением потока диазота, содержащего количество дикислорода, меньше или равное 100 ч/млн об., более предпочтительно, меньше или равное 10 ч/млн об.

Согласно примеру осуществления, окислительно-восстановительная активная масса содержит оксид марганца, поток обедненного воздуха содержит около 2% дикислорода и первая фракция обедненного воздуха составляет меньше 7,4% от потока обедненного воздуха, таким образом, чтобы получить поток диазота, содержащий меньше 10 ч/млн об. дикислорода.

Перед приведением в контакт с частицами переносчика кислорода, поток обедненного воздуха 21b может быть кондиционирован, чтобы приспособиться к операционным реакционной зоны 201, при помощи устройства кондиционирования 202.В самом деле, хорошее функционирование установки ХЦС, в котором переносчик кислорода находится в псевдоожиженном слое, обычно обеспечивается точным контролем баланса давления установки. Стадия кондиционирования может, таким образом, типично содержать создание давления фракции обедненного воздуха 21b при помощи устройства, создающего давление, такого как компрессор или даже воздуходувка, чтобы получить сжатую фракцию обедненного воздуха 27. Стадия кондиционирования может также включать в себя, при необходимости, теплообмен при помощи теплообменника, чтобы приспособиться к выбранной технологии компрессора. Эта стадия кондиционирования является предпочтительной, хотя и факультативной в той мере, в которой можно регулировать баланс давления установки, изменяя относительное расположение реакционных зон.

Способ ХЦС осуществляют в установке, которая содержит, со ссылкой на фигуру 1 для части восстановления активной массы и на фигуру 2 для части окисления активной массы:

- по меньшей мере одну зону восстановления 110 для осуществления сжигания сырья 12,содержащую вход для потока активной массы 14, вход для углеводородного сырья 12, вывод для газообразных продуктов сжигания 13, возможно, СО2 и Н2О, и для восстановленной окислительно-восстановительной активной массы 25. Несколько зон восстановления могут быть применены для осуществления сжигания сырья (имеется в виду полное сжигание);

- первую зону окисления 201 для осуществления первой стадии окисления (b), содержащую вход, связанный с удалением восстановленной окислительно-восстановительной активной массы 25, выходящей из зоны восстановления 110, вход для первой фракции обедненного воздуха 21b, выход для потока диазота 28 и вывод для потока частично повторно окисленной окислительно-восстановительной активной массы 26;

- вторую зону окисления 200 для осуществления второй стадии окисления (с), содержащую вход, связанный с выводом потока частично повторно окисленной окислительно-восстановительной активной массы 26 из первой зоны окисления 201, вход для потока воздуха 20, выход для потока обедненного воздуха 21 и выход для потока частично повторно окисленной окислительно-восстановительной активной массы 24, соединенный с зоной восстановления 110;

- средства разделения потока обедненного воздуха, расположенные на выходе потока обедненного воздуха 21 из второй зоны окисления 200, содержащие первый трубопровод для подачи первой фракции обедненного воздуха 21b на вход обедненного воздуха первой зоны окисления 201 и второй трубопровод для вывода из химического цикла второй дополнительной фракции обедненного воздуха 21а. Средства разделения потока обедненного воздуха содержат, предпочтительно, систему клапанов для регулирования расхода двух фракций обедненного воздуха 21а и 21b. Распределение потока газа 21а и 21b между трубопроводами может осуществляться, например, введением устройств, предназначенных для разделения твердых веществ и газа, таких как циклоны, разных для каждого из трубопроводов. В этом случае модуляция потока к одному или другому трубопроводу осуществляется одновременно регулированием сечения каждого из трубопроводов и регулированием баланса давления установки. Это разделение может также осуществляться ниже устройств для разделения твердых веществ и газа путем адаптации потерь сырья на одном или другом из трубопроводов, даже на обеих трубопроводах, при помощи устройств, индуцирующих потери сырья, таких как клапаны. Типично, эти клапаны являются механическими, например, дроссельного типа или шиберами. Выбор типа клапана принимает во внимание температуру операции для выбора материала (огнеупорная сталь, специальные сплавы, система внутреннего охлаждения, теплоизоляция). Здесь еще это распределение может быть модулировано модуляцией соответствующих диаметров трубопроводов. Если система кондиционирования 202 требует понижения температуры жидкости 21b, устройство для модуляции давления, предпочтительно, поместят на охлажденную жидкость Таким же образом, если устройство для модуляции потери сырья предусмотрено на трубопроводе потока 21а, его, предпочтительно, поместят ниже элементов для отвода тепла, которые, возможно, в него встроены.

Зоны восстановления и окисления содержат, каждая, средства для перевода в псевдоожиженное состояние, чтобы обеспечить функционирование в псевдоожиженном слое, циркулирующем в химическом цикле.

Эти средства для перевода в псевдоожиженное состояние представляют собой, например, устройства для инжектирования газа типа инжекционной короны или любого другого подходящего устройства (перфорированная пластина, колпачковая тарелка, инжекционное сопло, диффузоры, и.т.д.) хорошо известные специалистам в данной области.

Разумеется, что установка ХЦС может содержать различные не представленные устройства, среди которых можно назвать, не исчерпывающим образом, устройства для контроля потоков твердого вещества, такие как вентили, устройства для разделения газ/твердое вещество, устройства теплообмена, устройства для отмучивания или герметизирующие элементы, такие как сифоны.

Фигуры 3 и 4 иллюстрируют, каждая, пример осуществления способа ХЦС согласно изобретению. Эти примеры нее являются ограничивающими, и могут быть рассмотрены множество других конфигураций. Представлена только часть установки ХЦС, относящаяся к окислению активной массы и получению потока диазота.

Со ссылкой на фигуру 3 установка ХЦС содержит два реактора окисления 301 и 300 типа лифт-реактора, таких, как обычно называемых в англо-саксонской терминологии, образующих соответственно первую зону окисления, в которой формируется поток диазота высокой степени чистоты 28, и вторую зону окисления, в которой активная масса полностью повторно окисляется. Реактор типа лифт-реактора представляет собой удлиненный вертикальный реактор, действующий в переносимом псевдоожиженном слое. Сепаратор газ/твердое вещество 303, такой как циклон, расположен ниже первого реактора окисления 301, чтобы получать смесь, выходящую из верхней части реактора 301, которая содержит поток диазота 28 и поток частично повторно окисленной окислительно-восстановительной активной массы 26. Сифон расположен на линии переноса частично повторно окисленной окислительно-восстановительной активной массы 26 от указанного сепаратора 303 к второму реактору окисления 300, чтобы обеспечить герметичность газу между двумя реакторами 301 и 300. Сепаратор газ/твердое вещество 304, такой как циклон, расположен ниже второго реактора окисления 300, чтобы получать смесь, выходящую из верхней части реактора 300, которая содержит обедненный воздух (21а и 21b) и поток повторно окисленной окислительно-восстановительной активной массы 24. На выходе из циклона 304 предусмотрены два трубопровода, чтобы разделить поток обедненного воздуха. Первый трубопровод доставляет первую фракцию обедненного воздуха 21b в первый реактор 301. Второй трубопровод выводить из установки ХЦС вторую дополнительную фракцию обедненного воздуха 21а. Устройство сжатия 302, такое как компрессор или воздуходувка, может присутствовать на трубопроводе, подающем фракцию обедненного воздуха 21b на вход обедненного воздуха воздушного реактора 301.

Фракцию обедненного воздуха 21а извлекают с выхода второго воздушного реактора 300 и рециркулируют выше реактора 300 в первый реактор 301. В этом первом реакторе 301 ее контактируют с восстановленным переносчиком кислорода 25.Даление фракции обедненного воздуха 21а поднимают перед ее введением в форме потока 27 в реактор 301, чтобы скомпенсировать, принципиально, потери давления псевдоожиженных слоев в реакционных зонах 300 и 301, а также потери, генерируемые соответствующими инжекционными устройствами этих двух зон. Этот подъем давления может быть меньше 1 бар посредством компрессора 302 или даже воздуходувки, в той мере, в которой в большей части случаев потеря давления, подлежащая компенсации, меньше 1 бара.

Согласно этому способу осуществления, первый воздушный реактор 301 содержит транспортируемый псевдоожиженный слой, в котором газовая фаза имеет скорость, находящуюся в интервале от 2 м/с до 15 м/с, предпочтительно, находящуюся в интервале от 2 м/с до 10 м/с. В качестве примера, такой реактор может иметь диаметр, находящийся в интервале от 3 м до 6 м при высоте, находящейся в интервале от 10 м до 30 м. Произведенный газ 28 отделяют затем от потока твердых веществ 26 в сепараторе газ/твердое вещество 303. Герметичность газов между реакторами 301 и 300 обеспечивается, например, сифоном, промываемым азотом (происходящим из потока азота, произведенного в реакторе 301). Герметичность в самом деле требуется для поддержания требований по содержанию дикислорода в потоке диазота 28.

Во втором воздушном реакторе 300 поток переносчика кислорода завершает свое повторное с получением потока повторно окисленного переносчика кислорода 24, предназначенного для использования вновь на стадии восстановления для сжигания углеводородного сырья. Скорость газа во втором воздушном реакторе 300 типично находится в интервале от 3 м/с до 10 м/с. Смесь, содержащая обедненный воздух и поток повторно окисленных частиц выходит из верхней части реактора 301 и поступает в сепаратор газ/твердое вещество 304. Поток обедненного воздуха, выходящий из циклона 304, в таком случае разделяют на первую фракцию 21b и вторую дополнительную фракцию 21а, выходящую из химического цикла.

Согласно другому способу осуществления, первая зона окисления имплантирована в емкость, предназначенную для другой функции, чем окисление активной массы.

Таким образом, со ссылкой на фигуру 4, установка ХЦС содержит первый реактор 401, содержащий камеру, снабженную средствами теплообмена и средствами перевода в псевдоожиженное состояние, чтобы оперировать в псевдоожиженном слое, и второй воздушный реактор 400 типа лифт-реактора.

Средства теплообмена содержат жидкий теплоноситель и поверхность теплообмена. Эта поверхность обеспечивает теплообмен между частицами активной массы и жидким теплоносителем, которые разделены этой поверхностью.

Средства перевода в псевдоожиженное состояние содержат средства инжектирования обедненного воздуха для получения псевдоожиженного слоя частиц в контакте с поверхностью теплообмена.

Камера реактора 401 содержит вывод для потока диазота 28 расположенный в верхней части камеры, и выход для потока частично повторно окисленной окислительно-восстановительной активной массы, расположенный в нижней части камеры и соединенный с входом потока частиц второго воздушного реактора 400.

Первый реактор 401 позволяет, таким образом, согласно этому способу осуществления, извлечь долю тепла, производимого при сжигании. Теплообмен, благоприятно, осуществляется ниже (здесь по отношению к циркуляции твердого переносчика кислорода) зоны восстановления, то есть ниже обычно эндотермической реакционной зоны.

Операционные условия, предпочтительно, фиксированы таким образом, что обедненный воздух имеет поверхностную скорость, находящуюся в интервале от 2-х до 10-кратной конечной скорости падения частиц переносчика кислорода. В качестве иллюстрации, это соответствует теплообмену (камера 401) в прямоугольном сечении от 10 до 20 м, с получением азота с 10 ч/млн. об. дикислорода, находящимся в интервале от 13 до 80 тонн/ч в реакторе 401, действующем при 900°С. Частицы активной массы после реакции в первом реакторе 401 выгружают затем во второй воздушный реактор 400, например, при помощи пневматического клапана, типа клапана L-типа. Герметичность, предпочтительно, обеспечивается балансом давления, который влечет за собой нисхождение газовой фазы из первого реактора 401 во второй воздушный реактор 400.

Реакции в воздушных реакторах 401 и 400 идентичны тем, которые описаны со ссылкой на фигуры 2 и 3. Также схема потоков, выходящих из второго воздушного реактора 400 идентична схеме, описанной для фигуры 3 и не повторенной здесь.

Применения

Одним из применений, для которого важно осуществить настоящее изобретение, является стимулированная добыча углеводородов (EOR или EGR), в котором азот может быть применен чтобы восстановить давление в резервуаре жидких или газообразных углеводородов таким образом, чтобы увеличить степень извлечения. Один из газов, обычно используемый для этого применения, представляет собой СО2, обладает преимуществами по сравнению с использованием азота в случае EOR, принципиально, в терминах вязкости и смешиваемости в углеводородах. Однако, EOR с азотом, обозначаемый также термином N2-EOR, может представлять особые преимущества, такие как отсутствие проблемы коррозии, обычно встречающейся при применении СО2 во влажных условиях и в установках известного уровня техники. Использование азота не требует тогда ни применения порошковой металлургии, ни инжектирования антикоррозионных реагентов, ни замены корродирующих деталей на существующем оборудовании.

Другим критическим элементом в технологии стимулированной добычи углеводородов является давление резервуара. В случае, когда резервуар находится под низким давлением, смешиваемость СО2 в добываемых углеводородах является недостаточной для того, чтобы уменьшить вязкость. Параметром, контролирующим выход углеводородов из резервуара, является тогда только давление, которое будут применять, функция которого может выполнить азот так же хорошо, как СО2.

Наконец, другим определяющим параметром в выборе газа, применяемого при стимулированной добыче углеводородов, является его доступность. Места, в которых EOR с СО2 являются наиболее применимыми для производства нефти, представляют собой места, содержащие значительные природные резервуары СО2. Когда этот ресурс недоступен, и конфигурация резервуара не позволяет ( например, низкое давление резервуара) может быть интересным рассмотреть N2-EOR.

В настоящее время существуют примеры применения N2-EOR, в которых получение потока диазота, содержащего меньше 10 ч/млн об. О2 осуществляют криогенной перегонкой. Эта низкая концентрация О2 требуется в частности для того, чтобы лимитировать реакции со смазочными материалами компрессионного оборудования, избежать окисления углеводородов резервуара и избежать паразитных реакций, которые могут привести к нежелательным побочным продуктам или осадкам. Кроме того, разумеется, что часть инжектируемого газа выходит с произведенными углеводородами, ограничение содержания дикислорода желательно для того, чтобы не вызвать проблемы безопасности (взрыв, воспламенение продуктов). Настоящее изобретение позволяет таким образом получить поток диазота высокой степени чистоты, который может быть использован для N2-EOR в качестве альтернативы получению азота криогенной дистилляцией.

Другой пример применения для настоящего изобретения предоставление использования азота для очистки углеводородов. В самом деле, в очистке углеводородов, типично, очистке нефти, широко используют диазот. В качестве примера небольшой очистительный завод, имеющий производительность 40000 баррелей в день(ʺbpdʺ баррелей в день на английском) имеет потребление азота 2,5 т/ч или 2150 м3 н.у./ч. Этот азот имеет минимальную степень чистоты 99,9%. Таблица 1, приведенная ниже, детализирует ожидаемые характеристики для этого газа.

Таблица 1

В нефтепереработке диазот, в частности, используют для того чтобы нейтрализовать различное оборудование способов очистки, чтобы нейтрализовать различное оборудование хранения или транспортировки продуктов на месте. Цель этой нейтрализации заключается, в частности, в том, чтобы избежать образования опасных или взрывчатых атмосфер и окисления продуктов. Диазот используется также в обработке воды для отпаривания летучих органических соединений (COV)(ЛОС) из производственных вод.

Пример

Пример, приведенный ниже, нацелен на иллюстрацию некоторых преимуществ настоящего изобретения.

Рассматривают центральный тепловой ХЦС номинальной мощностью 1000 МВт. Углеводородное сырье представляет собой в этом примере южно-африканский уголь, типичный состав которого указан в таблице 2, следующей ниже.

Таблица 2

Установка ХЦС содержит два воздушных реактора для осуществления окисления окислительно-восстановительной активной массы, такой как описанная в отношении к фигуре 2.

Расход воздуха, необходимый для полного сжигания этого сырья составляет 290 м3н.у., рассматривая сверхстехиометрию 10%.

В упрощенном виде воздух состоит из 21% кислорода и 79% азота.

Этот расход питает второй реактор 200 для окисления переносчика кислорода. Поток обедненного воздуха, выходящий из второго воздушного реактора содержит 2% О2. Доля обедненного воздуха, которую рециркулируют и вводят в контакт с частицами переносчика кислорода в первый воздушный реактор 201, зависит от требуемой степени чистоты для потока диазота, так же как от природы используемого переносчика кислорода.

Могут быть использованы различные типы переносчика кислорода. В частности, оксиды переходных металлов одни или в смеси, как есть, помимо прочих, никеля, кобальта, меди, железа или марганца. Характеристики этих переносчиков кислорода измерены в зависимости от их способности переносить кислород, но также в зависимости от их стабильности по отношению к пониженному парциальному давлению кислорода. В этом примере рассматривают использование переносчика кислорода на основе марганца (оксидов, задействованных в игру: MnO2, MnO, Mn2O3, Mn3O4. Фигура 5 представляет реакционное термодинамическое равновесие оксида марганца, частично восстановленного в присутствии обедненного воздуха для трех отношений массовых потоков активной массы к массовому потоку обработанного газа (поток газа, входящий в первый воздушный реактор 201), содержащему 2% кислорода.

На фигуре 5 кривая А, сплошная кривая, представляет это равновесие для отношения r, равного потоку активной массы, к потоку О2 входящего воздуха 1,8 т/кг, кривая В из небольших штрихов представляет это равновесие для отношения 6 т/кг и кривая С из штрихов представляет это равновесие для отношения 9 т/кг. По абсциссе указана температура (в °С) и по ординате концентрация О2 обрабатываемого газа (в % мол.). Стрелка с каждой стороны кривой указывает, где должны читаться величины по ординате. Величины кривых А и В читаются по оси ординат слева от графика, а величины для кривой С читаются по ординате справа от графика.

В этом примере второй воздушный реактор 200 действует при 900°С. Результирующая концентрация воздуха, обедненного О2, получается исходя из свежего воздуха при отношении 10,7 кг активной массы на килограмм инжектированного воздуха.

В первом реакторе концентрация 2% кислорода в обрабатываемом газе соответствует отношению 0,6 тонн активной массы на килограмм инжектированного кислорода.

Фигура 5 показывает, что мультиплицируя величину этого отношения с коэффициентом 3, соответствующим кривой А (отношение r 1,8 т/кг), остаточная концентрация О2 падает до 1,4%.

Эта та же самая концентрация падает до 174 ч/млн об., мультиплицируя это отношение в 10 раз (случай кривой В с отношением r 6 т/кг), и до 2,6 ч/млн об. мультиплицируя величину этого отношения в 15 раз (случай кривой С с отношением r 9 т/кг).

В случае, когда желают обеспечить концентрацию меньше 10 ч/млн об. минимальное отношение 8,1 тонн активной массы на килограмм кислорода должно быть применено, что возвращает к работе первого воздушного реактора 201 с долей расхода обедненного воздуха, выходящего из воздушного реактора с 2% О2 равной 1/13,5, или 7,4% от расхода обедненного воздуха 21.

Согласно этому примеру расход воздуха 290 м3н.у., используемый для полного сжигания во втором реакторе производит обедненный воздух с 2% кислорода, соответствующий расходу азота 1000 т/ч. Обрабатывая 7,4% этого обедненного воздуха в первом реакторе, можно получить, таким образом, 74 т/ч азота с 10 ч/млн об. О2 с установкой ХЦС 1000 МВт.

Согласно изобретению, выгодно использовать обедненный воздух в первом воздушном реакторе, скорее, чем свежий воздух для получения потока диазота высокой степени чистоты.

Первое преимущество заключается в том, что можно таким образом уменьшить размер первого воздушного реактора, производящего поток диазота, так как 90% кислорода воздуха уже было потреблено во втором воздушном реакторе.

Другое преимущество в использовании обедненного воздуха заключается в том, что таким образом можно произвести больше азота сравнительно с производством, которое получили бы со свежим воздухом. В самом деле, концентрация кислорода на выходе из реактора управляется термодинамическим равновесием между кислородом и воздухом и концентрацией кислорода в частицах активной массы. В случае инжектирования свежего воздуха больше кислорода должно быть потреблено активной массой, чтобы достичь желаемых характеристик (10 ч/млн об. О2).

Возвращаясь к данным настоящего примера, отношение 10,7 кг активной массы на килограмм инжектируемого воздуха требуется во втором реакторе, чтобы осуществить полное сжигание сырья. Для расхода воздуха 290 м3н.у./с расход активной массы составляет, следовательно, 3,9 т/с. В первом реакторе минимальное отношение 8,1 тонн активной массы на килограмм кислорода требуется, чтобы достичь характеристики 10 ч/млн об. кислорода. Следовательно, для расхода активной массы 3,9 т/с максимальный расход кислорода, который может быть очищен в первом реакторе, составляет 0,48 кг/с.

Используя обедненный воздух, этот расход кислорода соответствует 2% мол. от общего расхода, остальное - азот. Получение азота с 10 ч/млн об. поднимается в этом случае до 74 т/ч.

Используя свежий воздух, тот же самый расход кислорода будет соответствовать 21% мол. от общего объема, остальное - азот. Следовало бы, следовательно, уменьшить полный расход сравнительно с предыдущим случаем, чтобы достичь характеристики, что будет лимитировать получение азота с 10 ч/млн. О2 на 5,7 т/ч.

Таким образом, чтобы применить одинаковое количество активной массы, производство азота может быть мультиплицировано с коэффициентом 13 в условиях примера, отдавая предпочтение использованию обедненного воздуха использованию свежего воздуха.

Изобретение относится к установке и способу окислительно-восстановительного сжигания углеводородных фракций в химическом цикле (CLC), в частности получения азота. Способ включает сжигание углеводородного сырья восстановлением окислительно-восстановительной активной массы, приводимой в контакт с сырьем в зоне восстановления, первую стадию окисления в первой зоне окисления восстановленной окислительно-восстановительной активной массы посредством приведения в контакт с первой фракцией потока воздуха, обедненного кислородом, с получением потока диазота, содержащего количество дикислорода, меньшее или равное 100 ч./млн об., и потока частично повторно окисленной окислительно-восстановительной активной массы, вторую стадию окисления во второй зоне окисления потока частично повторно окисленной окислительно-восстановительной активной массы путем приведения в контакт с воздухом с получением потока воздуха, обедненного кислородом, и потока повторно окисленной окислительно-восстановительной активной массы и разделение потока воздуха, обедненного кислородом, с получением первой фракции потока воздуха, обедненного кислородом и второй дополнительной фракции потока воздуха, обедненного кислородом, извлекаемой из химического цикла. Изобретение обеспечивает получение азота высокой степени чистоты с хорошим выходом и минимизацией себестоимости в отношении инвестиций и энергетических затрат. 2 н. и 13 з.п. ф-лы, 5 ил., 2 табл.

1. Способ сжигания углеводородного сырья окислением-восстановлением в химическом цикле, в котором циркулирует окислительно-восстановительная активная масса в форме частиц между по меньшей мере одной зоной восстановления и двумя зонами окисления, действующими в псевдоожиженном слое, в котором:

а) осуществляют сжигание углеводородного сырья восстановлением окислительно-восстановительной активной массы, приводимой в контакт с сырьем в по меньшей мере одной зоне восстановления;

b) осуществляют в первой зоне окисления (201, 301, 401) первую стадию окисления восстановленной окислительно-восстановительной активной массы (25), полученной в результате стадии (а) посредством приведения в контакт с первой фракцией потока воздуха, обедненного кислородом (21b), с получением потока диазота (28), содержащего количество дикислорода, меньшее или равное 100 ч./млн об., и потока частично повторно окисленной окислительно-восстановительной активной массы (26);

c) осуществляют во второй зоне окисления (200, 300, 400) вторую стадию окисления потока частично повторно окисленной окислительно-восстановительной активной массы (26), полученной в результате стадии b), путем приведения в контакт с воздухом (20) с получением потока воздуха, обедненного кислородом (21), и потока повторно окисленной окислительно-восстановительной активной массы (24), предназначенной для использования на стадии а);

d) разделяют поток воздуха, обедненного кислородом (21), полученный в результате стадии с), с получением первой фракции потока воздуха, обедненного кислородом (21b), используемого на стадии (b), и второй дополнительной фракции потока воздуха, обедненного кислородом (21а), извлекаемой из химического цикла.

2. Способ по п.1, в котором регулируют первую фракцию потока воздуха, обедненного кислородом (21b) на стадии (d), по количеству восстановленной окислительно-восстановительной активной массы 25, полученной в результате стадии (с), и направленной в первую зону окисления (201, 301, 401) с получением потока диазота (28), содержащего заданную долю дикислорода.

3. Способ по одному из предыдущих пунктов, в котором поток диазота (28) содержит количество дикислорода, меньшее или равное 10 ч./млн об.

4. Способ по одному из предыдущих пунктов, в котором строгую стехиометрию по кислороду применяют во время второй стадии окисления (с) с получением потока воздуха, обедненного кислородом (21), содержащего около 2% дикислорода.

5. Способ по любому из предыдущих пунктов, в котором окислительно-восстановительная активная масса содержит оксид марганца, при этом поток воздуха, обедненного кислородом (21) содержит около 2% дикислорода, а первая фракция потока воздуха, обедненного кислородом (21b), составляет менее 7,4% от потока воздуха, обедненного кислородом (21), для получения потока диазота (28), содержащего менее 10 ч./млн об. дикислорода.

6. Способ по любому из предыдущих пунктов, в котором первая зона окисления (401) представляет собой реактор, содержащий камеру, снабженную средствами теплообмена, при этом средства теплообмена содержат текучую среду-теплоноситель, при этом во время первой стадии окисления (b):

- создают псевдоожиженный слой частиц окислительно-восстановительной активной массы посредством подачи первой фракции потока воздуха, обедненного кислородом (21b), в камеру,

- осуществляют теплообмен между псевдоожиженным слоем частиц и текучей средой-теплоносителем;

- отводят поток диазота (28) через первый выход, расположенный в верхней части камеры, и

- отводят поток частично повторно окисленной окислительно-восстановительной активной массы (26) через второй выход, расположенный в нижней части камеры, чтобы направить его во вторую зону реакции (400), предпочтительно, при помощи пневматического клапана.

7. Способ по п.6, в котором эксплуатируют первую зону окисления (401) таким образом, чтобы поверхностная скорость воздуха, обедненного кислородом, в камере находилась бы в интервале от 2 до 10-кратной конечной скорости падения частиц окислительно-восстановительной активной массы.

8. Способ по одному из пп. 1-5, в котором первую и вторую стадии окисления (b) и (с) осуществляют соответственно в первом реакторе окисления (301) и втором реакторе окисления (300), оба из которых типа лифт-реактора, и в котором:

- на стадии (b) эксплуатируют первый реактор окисления (301) таким образом, чтобы поверхностная скорость воздуха, обедненного кислородом, в указанном первом реакторе находилась в интервале от 2 до 15 м/с;

- выделяют из смеси, выходящей из верхней части первого реактора окисления (301), поток диазота (28) и поток окислительно-восстановительной активной массы (26) в сепараторе газ/твердое вещество, таком как циклон;

- направляют поток частично повторно окисленной активной массы (26) во второй реактор (300) по транспортной линии, содержащей сифон для обеспечения герметичности по газу между первым и вторым реактором (301, 300); и

- на стадии (с) эксплуатируют второй реактор окисления (300) таким образом, чтобы поверхностная скорость воздуха в указанном втором реакторе находилась в интервале от 3 до 10 м/с.

9. Способ по любому из предыдущих пунктов, в котором поднимают давление первой фракции потока воздуха, обедненного кислородом (21b), перед ее вводом в первую зону окисления (301).

10. Способ по любому из предыдущих пунктов, в котором приведение в контакт частиц восстановленной окислительно-восстановительной активной массы (25) и первой фракции потока воздуха, обедненного кислородом (21b), в первой зоне окисления (201, 301, 401) и приведение в контакт потока частиц частично окисленной окислительно-восстановительной активной массы (26) и воздуха (20) во второй зоне окисления (200, 300, 400) осуществляется в противотоке.

11. Установка для осуществления сжигания углеводородного сырья согласно одному из пп. 1-10, содержащая:

- по меньшей мере, одну зону восстановления для реализации стадии (а) сжигания, содержащую вход для потока окислительно-восстановительной активной массы в форме частиц, вход для углеводородного сырья, вывод для газообразного потока и восстановленной окислительно-восстановительной активной массы;

- первую зону окисления (201, 301, 401) для осуществления первой стадии окисления (b), содержащую вход, связанный с выводом восстановленной окислительно-восстановительной активной массы (25), выходящей из зоны восстановления, вход для первой фракции потока воздуха, обедненного кислородом (21b), выход для потока диазота (28) и вывод для потока частично повторно окисленной окислительно-восстановительной активной массы (26);

- вторую зону окисления (200, 300, 400) для осуществления второй стадии окисления (с), содержащую вход, связанный с выводом потока частично повторно окисленной окислительно-восстановительной активной массы (26) из первой зоны окисления (201, 301, 401), вход для потока воздуха (20), выход для потока воздуха, обедненного кислородом (21), и вывод для потока повторно окисленной окислительно-восстановительной активной массы (24), соединенный с зоной восстановления;

- средства разделения потока воздуха, обедненного кислородом (21), расположенные на выходе потока воздуха, обедненного кислородом, второй зоны окисления (200, 300, 400), содержащие первый трубопровод для подачи первой фракции потока воздуха, обедненного кислородом (21b), на вход воздуха, обедненного кислородом, первой зоны окисления (201, 301, 401) и второй трубопровод для выхода из химического цикла дополнительной второй фракции потока воздуха, обедненного кислородом (21а);

- зоны восстановления и окисления, каждая, содержат средства для перевода в псевдоожиженное состояние.

12. Установка по п. 11, содержащая средства для регулировки первой фракции потока воздуха, обедненного кислородом (21b), по количеству восстановленной окислительно-восстановительной активной массы (25), вводимой в первую зону окисления (201, 301, 401) таким образом, чтобы получить поток диазота (28), содержащий заданное количество дикислорода, предпочтительно количество дикислорода, меньшее или равное 10 ч./млн об.

13. Установка по любому из пп.11, 12, в которой:

- первая зона окисления (401) представляет собой реактор, содержащий камеру, снабженную средствами теплообмена и средствами перевода в псевдоожиженное состояние, причем средства теплообмена содержат текучую среду-теплоноситель и поверхность теплообмена в контакте с текучей средой-теплоносителем и окислительно-восстановительной активной массой, и отделяющую текучую среду-теплоноситель от окислительно-восстановительной активной массы, при этом средства перевода в псевдоожиженное состояние содержат средства для подачи воздуха, обедненного кислородом, для образования псевдоожиженного слоя частиц, при этом псевдоожиженный слой находится в контакте с поверхностью теплообмена,

- вывод для потока диазота (28) расположен в верхней части камеры, и

- выход для потока частично повторно окисленной окислительно-восстановительной активной массы расположен в нижней части камеры, соединенной с входом потока частично повторно окисленной окислительно-восстановительной активной массы (26) второй зоны реакции (400).

14. Установка по любому из пп. 11, 12, содержащая:

- первый реактор окисления типа лифт-реактора (301) в качестве первой зоны окисления;

- второй реактор окисления типа лифт-реактора (300) в качестве второй зоны окисления;

- сепаратор газ/твердое вещество (303), такой как циклон, расположенный после первого реактора окисления (301) таким образом, чтобы принимать смесь, выходящую из верхней части первого реактора окисления (301), при этом смесь содержит поток диазота (28) и поток частично повторно окисленной окислительно-восстановительной активной массы (26);

- сифон, расположенный на линии транспортировки потока частично повторно окисленной окислительно-восстановительной активной массы (26) от сепаратора (303) до второго реактора окисления (300), чтобы обеспечить герметичность по газу между первым и вторым реакторами окисления (301, 300).

15. Установка по любому из пп. 11-14, содержащая устройство сжатия (202, 302), такое как компрессор или воздуходувка, расположенное на первом трубопроводе, подающем первую фракцию потока воздуха, обедненного кислородом (21b), в первую зону окисления (201, 301, 401).

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ЭФФЕКТИВНАЯ СВЯЗЬ ДЛЯ УСТРОЙСТВ ДОМАШНЕЙ СЕТИ | 2014 |

|

RU2640728C1 |

| Горелка | 1978 |

|

SU877226A1 |

Авторы

Даты

2019-11-25—Публикация

2016-07-15—Подача