Изобретение относится к оборудованию для осаждения тонких пленок и покрытий из паров химических веществ на твердые плоские изделия, в частности полупроводниковые подложки, используемые в технологических процессах создания электронных и электромеханических приборов.

Известно техническое решение, обеспечивающее активацию исходных химических газообразных и парообразных реагентов путем термического нагрева подложек в реакторах проточного типа или с дополнительным воздействием плазмой тлеющего разряда в вакууме (US 7138336) Это устройство может использоваться также в процессах атомно-слоевого осаждения, которые являются частным случаем осаждения из газовой фазы и разрабатывались для формирования конформных защитных покрытий с высокой степенью однородности по толщине. Известное устройство аппаратно основано на быстрой коммутации запорных клапанов газовой системы при циклическом переключении реагентов и вследствие этого имеет достаточно сложную конструкцию.

Известно также устройство для атомно-слоевого осаждения (ЕР 2159304), включающее камеру с нагревателем, вращающийся подложкодержатель с полупроводниковой подложкой, над рабочей стороной которой расположено газораспределительное устройство в виде модулей подачи и откачки технологических газов, а также - модулей подачи и откачки инертных газов со встроенными раздельными элементами в виде душа, которые азимутально разнесены относительно друг друга в горизонтальной плоскости. Модули установлены фиксировано с зазорами, соответствующими природе химического газообразного (парообразного) реагента. Зазоры позволяют ограничить объем реакторного пространства, облегчая контакт молекул реагентов с подложкой и, соответственно, обеспечивая более полное извлечение полезного (целевого) элемента из химического соединения. Дополнительно в модулях выполнены коллекторы для отсоса продуктов реакции и подачи в рабочий зазор инертного газа в качестве газовой завесы, разделяющей зоны реагентов. В основном это окислитель и, так называемый, прекурсор. Таким образом, при вращении подложкодержателя достигается попеременное и раздельное перемещение конкретной зоны подложки под зонами осаждения, откачки и продувки. Этот цикл повторяется многократно, обеспечивая послойное формирование конформного покрытия на обрабатываемой подложке. Это устройство выбрано в качестве прототипа.

Недостатком этого устройства, работающего с использованием принципа газового подшипника, является необходимость реализации точного поддержания зазоров между газораспределительными модулями и подложкой. Например, при диаметре подложки 150 мм необходимо обеспечивать зазоры 20-100 мкм в сочетании с высокой скоростью вращения, достигающей 600 оборотов в минуту. Соответственно возрастает риск повреждения рабочей поверхности подложки за счет вибраций, возникающих при вращении подложкодержателя. Таким образом прототип имеет достаточно сложную конструкцию и высокие расходы исходных реагентов.

Задача изобретения заключается в создании надежного и экономичного устройства для реализации процесса осаждения тонких пленок стимулированного плазмой, пригодного также для атомно-слоевого осаждения.

Технический результат изобретения заключается в упрощении конструкции и в использовании меньшего количества исходных реагентов. Указанный технический результат достигается тем, что в устройстве для осаждения тонких пленок из газовой фазы на плоскую полупроводниковую подложку, нагреватель установлен над подложкодержателем, подложкодержатель выполнен с круглым гнездом с дном для размещения в нем подложки рабочей стороной вниз, модули подачи и откачки технологических газов и модули подачи и откачки инертных газов встроены в подложкодержатель. Причем количество модулей подачи и откачки технологических газов, кратно трем, при этом модули подачи и откачки инертных газов расположены между модулями подачи и откачки технологических газов. Каждый модуль подачи и откачки технологических газов включает источник струйной плазмы, выполненный с каналом, в котором расположен первый электрод и по меньшей мере один второй электрод. Причем источник струйной плазмы и по меньшей мере один второй электрод сопряжены посредством углубления, сформированном в дне круглого гнезда. При этом источник струйной плазмы установлен под углом ко дну круглого гнезда, 40°-60°, расположенном в первой плоскости, перпендикулярной второй плоскости, проходящей через ось подложкодержателя, и радиус, соединяющий центр подложкодержателя с центром выхода источника струйной плазмы в углубление.

Существует вариант, в котором между подложкодержателем и нагревателем установлена оптически прозрачная пластина.

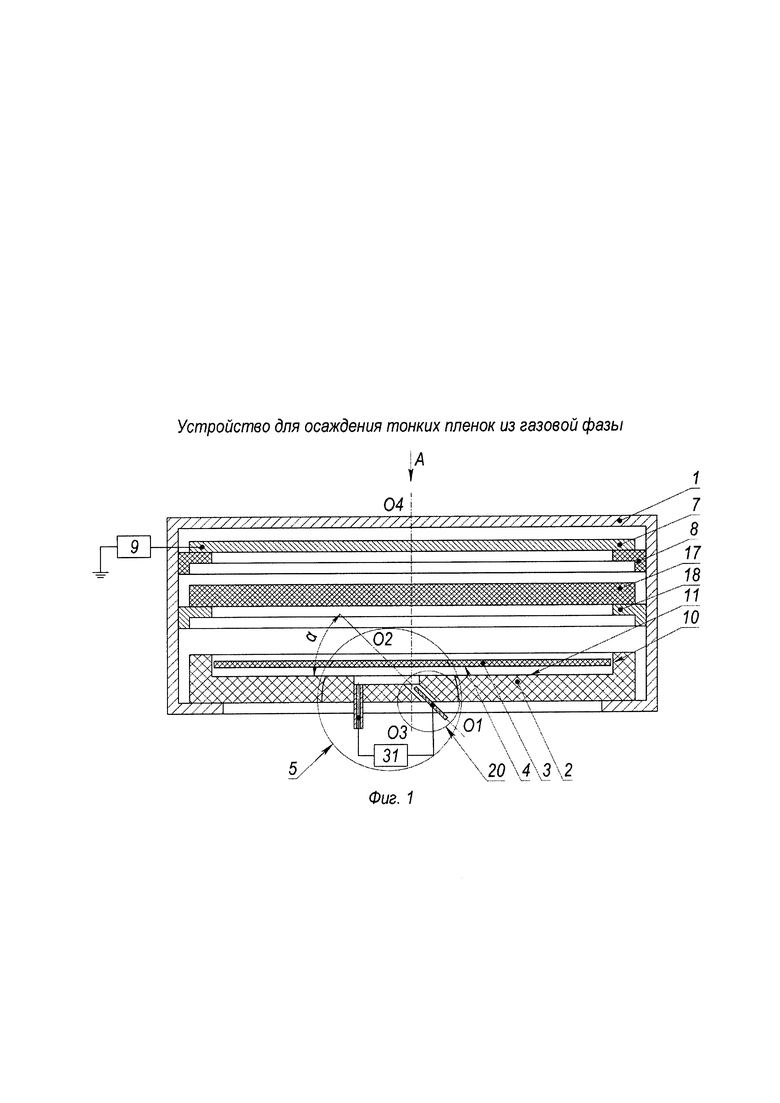

На фиг. 1 изображено устройство для осаждения тонких пленок из газовой фазы, осевое сечение.

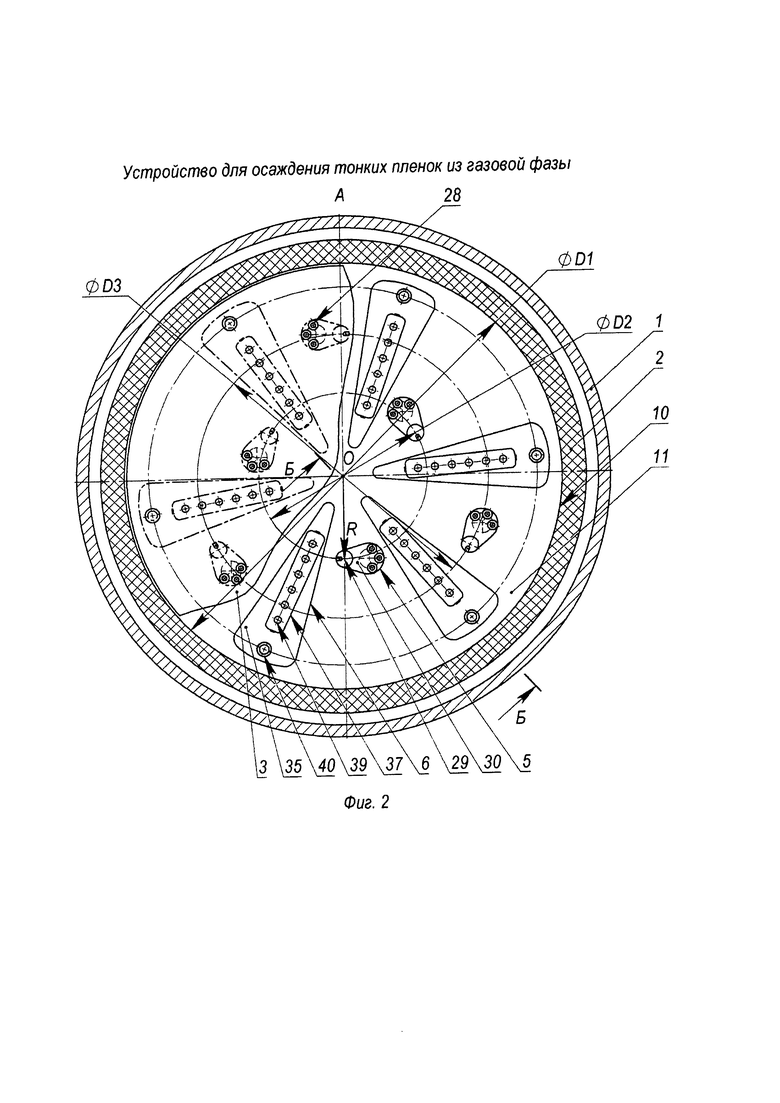

На фиг. 2 изображено устройство для осаждения тонких пленок из газовой фазы, вид сверху

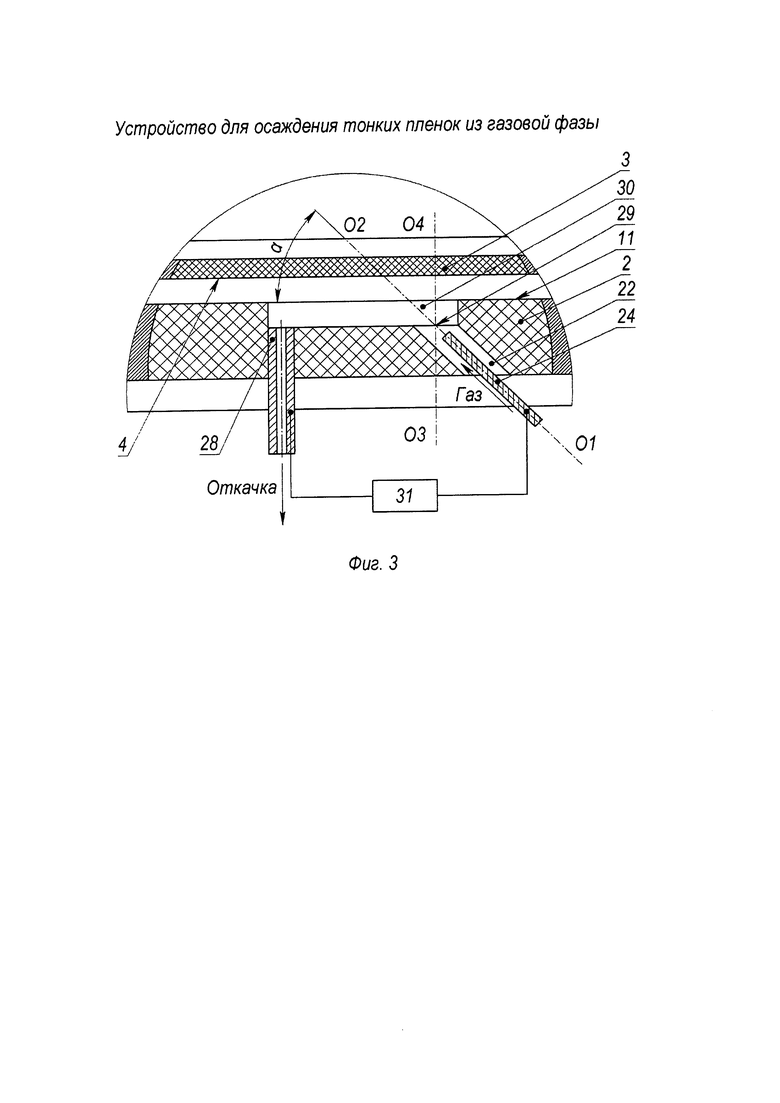

На фиг. 3 изображен модуль подачи и откачки технологических газов, в разрезе.

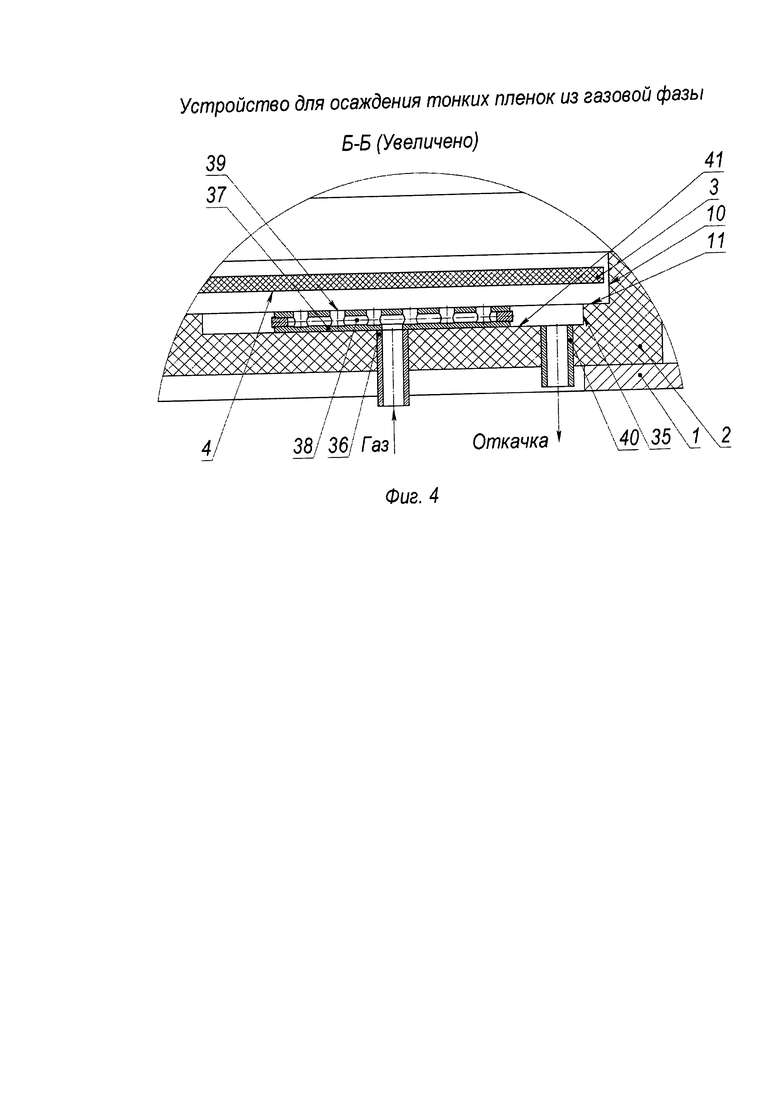

На фиг. 4 изображен модуль подачи и откачки инертных газов, в разрезе.

Устройство для осаждения тонких пленок из газовой фазы включает камеру 1 (фиг. 1, фиг. 2), в которой расположены подложкодержатель 2 с подложкой 3, включающей рабочую сторону 4. Камера 1 может представлять собой замкнутый кожух из нержавеющей стали 12Х18Н10Т. Подложкодержатель 2 может быть выполнен в виде платы из жаропрочного материала, например, керамики MACOR®. В качестве подложек 3 можно использовать круглые пластины из полупроводниковых материалов. Внутри камеры 1 расположены модули подачи и откачки технологических газов 5, модули подачи и откачки инертных газов 6 и нагреватель 7. Нагреватель 7 может быть выполнен в виде нихромовой спирали, вмонтированной в легко съемный модуль, установлен над подложкодержателем 2 посредством первых средств крепления 8 с зазором 3-5 мм параллельно ему и подключен к блоку питания постоянного напряжения 9. В качестве нагревателя 7 можно использовать также модуль лучистого нагрева (не показан).

При этом модули подачи и откачки технологических газов 5, а также модули подачи и откачки инертных газов 6 встроены в подложкодержатель 2. Причем количество модулей подачи и откачки технологических газов 5, кратно трем, а модули подачи и откачки инертных газов 6 расположены между модулями подачи и откачки технологических газов 5. В подложкодержателе 2 выполнено круглое гнездо 10 с дном 11, имеющее диаметр D1, на котором в процессе эксплуатации устройства рабочей стороной 4 устанавливают подложку 3. Количество модулей подачи и откачки технологических газов 5, кратно трем (причем модули подачи и откачки инертных газов 6 расположены между модулями подачи и откачки технологических газов 5). В одном из вариантов можно использовать шесть модулей подачи и откачки технологических газов 5, а также шесть модулей подачи и откачки инертных газов 6. Причем три модуля подачи и откачки технологических газов 5 могут быть расположены на диаметре D2, а другие три модуля подачи и откачки технологических газов 5 могут быть расположены на диаметре D3. Для подложки 3 с диаметром равным 150 мм, D1, D2, D3 могут быть, например, 151, 70 и 100 мм, соответственно.

В одном из вариантов между подложкодержателем 2 и нагревателем 6 установлена оптически прозрачная пластина 17, в качестве которой можно использовать прозрачную пластину из лейкосапфира или плавленого кварца. Оптически прозрачная пластина 17 может быть закреплена посредством вторых средств крепления 18.

В наиболее предпочтительном варианте каждый модуль подачи и откачки технологических газов 5 включает источник струйной плазмы 20 (фиг. 1 и фиг. 3), содержащий канал 22, в котором расположен первый электрод 24. В качестве первого электрода 24 можно использовать металлический стержень диаметром 1-2 мм или можно использовать тонкостенную нержавеющую трубку диаметром 2-3 мм.

Модуль подачи и откачки технологических газов 5 может содержать также, по меньшей мере, один второй электрод 28, который может представлять собой тонкостенную металлическую трубку диаметром 3-4 мм. Источник струйной плазмы 20 и, по меньшей мере, один второй электрод 28 могут быть сопряжены посредством углубления 30, сформированном в дне 11 круглого гнезда 10. Количество вторых электродов 28 может быть в диапазоне от одного до шести. На фиг. 2 изображено три вторых электрода 28 в составе модуля подачи и откачки технологических газов 5. Ось O1-O2 источника струйной плазмы 20 расположена под углом α, находящимся в диапазоне 40°-60° ко дну 11 круглого гнезда 10. Угол α расположен в первой плоскости, перпендикулярной второй плоскости, проходящей через ось O3-O4 подложкодержателя 2 и радиус R, соединяющий центр О подложкодержателя 2 с центром выхода 29 источника струйной плазмы 20 в углубление 30. Электроды 24 и 28 подключены к высоковольтному источнику 31 (фиг. 3), например, Sh-0105, обеспечивающему напряжение до 30 кВ.

Каждый модуль подачи и откачки инертных газов 6 может быть выполнен в виде обнижения 35 (фиг. 4) на дне 11 подложкодержателя 2.

Инертный газ, апример, аргон может проходить через трубу 36, изготовленную, например, из полированной нержавеющей стали 316L, коллектор 37, который представляет собой корпус из нержавеющей стали, например, 12Х18Н10Т с каналом 38, и может попадать под рабочую поверхность 4 подложки 3 сквозь выходные отверстия 39 в коллекторе 37 в сторону дна 41 к выпускному трубопроводу 40 изготовленному, например, из полированной нержавеющей стали 316L.

Устройство работает следующим образом. В круглое гнездо 10 устанавливают подложку 3 рабочей стороной 4 вниз. На фиг. 1 подложка 3 изображена в приподнятом состоянии (подробнее см. ниже). Загрузку подложки 3 в камеру 1 можно осуществлять через шлюзовое устройство (на фиг. 1 не показано). Камеру 1 герметизируют и включают откачку форвакуумным насосом, например, АВР-150. Далее подают инертный газ аргон регулятором расхода газа, например, РРГ-10, поступающий через трубку 36 в углубление 35 модуля подачи и откачки инертных газов 6. Инертный газ при этом откачивают через выпускной трубопровод 40. Таким образом, непосредственно над модулем подачи и откачки инертных газов 6 локально начинает работу газовая завеса. Включают подачу тока через нагреватель 7 и подложка 3 нагревается до требуемой температуры в соответствии с заданным режимом технологического процесса, которая может быть в диапазоне 200-400°С. В модули подачи и откачки технологических газов 5 из каналов 22 включают подачу плазмообразующего газа, который одновременно выполняет функцию плазмообразующей среды, функцию доставки осаждаемого реагента и функцию вращения подложки 3, именно за счет ориентации истекающего газа под углом α. В момент подачи технологического газа углубление 30 заполняется технологическим газом и за счет динамического воздействия газовых струй подложка 3 приподнимается над дном 11 подложкодержателя 2 на высоту 0,1-0,2 мм. При этом наклонное положение каналов 22, как показано на чертежах, обеспечивает то, что подложка 3 в приподнятом состоянии начинает вращаться против часовой стрелки (см. фиг. 2). Изменяя расход технологического газа, например, аргона в пределах 5-40 л/мин можно управлять скоростью вращения подложки в диапазоне (100-200 об/мин). На первый электрод 24 подают высокое напряжение (10-20 кВ) и, таким образом, инициируют зажигание разряда в углублении 30 и наличие потока струйной плазмы под рабочей стороной 4 подложки 3. Именно в углублении 30 происходит разложение исходных реагентов, например металлоорганических соединений в случае атомно-слоевого осаждения. Продукты реакции и неиспользованные реагенты отводятся через второй электрод 28, подключенный и к магистрали откачки (не показана) и к высоковольтному источнику 31 Sh-105, к которому также подключен первый электрод 24. В ходе процесса осаждения аргон движется в пространстве межу рабочей стороной 4 подложки 3 и дном 41 обнижения 35 к выпускному трубопроводу 40, и откачивается.

Таким образом, достигается последовательное перемещение каждой конкретной области обрабатываемой подложки 3 попеременно между отдельными модулями подачи и откачки технологических газов 5, разделенными газовыми завесами. В модули подачи и откачки технологических газов 5 могут подаваться реагенты, отличающиеся по составу от соседних, например тетраэтоксисилан и кислород, и благодаря этому на подложке достигается атомно-слоевое осаждение тонких пленок SiO2.

То, что модули подачи и откачки технологических газов 5, а также модули подачи и откачки инертных газов 6 встроены в подложкодержатель 2, при этом в подложкодержателе 2 выполнено круглое гнездо 10 с дном 11, на котором рабочей стороной 4 установлена подложка 3, количество модулей подачи и откачки технологических газов 5, кратно трем, причем модули подачи и откачки инертных газов 6 расположены между модулями подачи и откачки технологических газов 5, при этом нагреватель 7 установлен над подложкодержателем 2 приводит к тому, что упрощается конструкция устройства и в процессе осаждения тонких пленок используется меньшее количество исходных реагентов.

То, что между подложкодержателем 2 и нагревателем 7 установлена оптически прозрачная пластина 17 приводит к тому, что повышается качество тонких пленок за счет разделения зоны реакции и технологической зоны, где расположен нагреватель 7. Причем, одновременно при простоте конструкции в процессе осаждения тонких пленок используется меньшее количество используемых реагентов.

То, что каждый модуль подачи и откачки технологических газов 5 включает источник струйной плазмы 20, содержащий канал 22, в котором расположен первый электрод 24, содержащий также, по меньшей мере, один второй электрод 28, причем источник струйной плазмы 20 и, по меньшей мере, один второй электрод 28 сопряжены посредством углубления 30, сформированном в дне 11 круглого гнезда 10, при этом ось O1-O2 источника струйной плазмы 20 расположена под углом α, находящимся в диапазоне 40°-60° ко дну 11 круглого гнезда 10, при этом угол α находится в первой плоскости, перпендикулярной второй плоскости, проходящей через ось O3-O4 подложкодержателя 2 и радиус R, соединяющий центр О подложкодержателя 2 с центром выхода 29 источника струйной плазмы 20 в углубление 30 приводит к тому, что упрощается конструкция устройства и в процессе осаждения тонких пленок используется меньшее количество исходных реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство дозированной подачи реактивных паров | 2022 |

|

RU2800353C1 |

| СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ПАРОВ ЛЕТУЧИХ ПРЕКУРСОРОВ | 2020 |

|

RU2767915C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2018 |

|

RU2691357C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2467093C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК АМОРФНОГО КРЕМНИЯ, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ | 2012 |

|

RU2536775C2 |

| СПОСОБ АТОМНО-СЛОЕВОГО ВЫРАЩИВАНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ НА ПОДЛОЖКАХ | 2011 |

|

RU2472870C1 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2005 |

|

RU2299929C2 |

| АППАРАТ ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОДЛОЖЕК | 2019 |

|

RU2789412C1 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР ДЛЯ ГАЗОФАЗНОГО ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК В ПОТОКЕ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2595156C2 |

Изобретение относится к оборудованию для осаждения тонких пленок и покрытий из паров химических веществ на плоскую полупроводниковую подложку и может быть использовано в технологических процессах изготовления электронных и электромеханических приборов. Устройство для осаждения тонких пленок из газовой фазы на плоскую полупроводниковую подложку содержит камеру, в которой расположены подложкодержатель, модули подачи и откачки технологических газов, модули подачи и откачки инертных газов и нагреватель. Нагреватель установлен над подложкодержателем, подложкодержатель выполнен с круглым гнездом с дном для размещения в нем подложки рабочей стороной вниз, модули подачи и откачки технологических газов и модули подачи и откачки инертных газов встроены в подложкодержатель. Количество модулей подачи и откачки технологических газов кратно трем. Модули подачи и откачки инертных газов расположены между модулями подачи и откачки технологических газов. Каждый модуль подачи и откачки технологических газов включает источник струйной плазмы, выполненный с каналом, в котором расположен первый электрод и по меньшей мере один второй электрод. Источник струйной плазмы и по меньшей мере один второй электрод сопряжены посредством углубления, сформированного в дне круглого гнезда. Источник струйной плазмы установлен под углом 40-60° ко дну круглого гнезда, расположенным в первой плоскости, перпендикулярной второй плоскости, проходящей через ось подложкодержателя, и радиус, соединяющий центр подложкодержателя с центром выхода источника струйной плазмы в углубление. В частных случаях осуществления изобретения между подложкодержателем и нагревателем установлена оптически прозрачная пластина. Обеспечивается упрощение конструкции устройства и использование меньшего количества исходных реагентов для осаждения тонких пленок из газовой фазы. 1з.п. ф-лы, 4 ил.

1. Устройство для осаждения тонких пленок из газовой фазы на плоскую полупроводниковую подложку, содержащее камеру, в которой расположены подложкодержатель, модули подачи и откачки технологических газов, модули подачи и откачки инертных газов и нагреватель, отличающееся тем, что нагреватель установлен над подложкодержателем, подложкодержатель выполнен с круглым гнездом с дном для размещения в нем подложки рабочей стороной вниз, модули подачи и откачки технологических газов и модули подачи и откачки инертных газов встроены в подложкодержатель, причем количество модулей подачи и откачки технологических газов кратно трем, при этом модули подачи и откачки инертных газов расположены между модулями подачи и откачки технологических газов, при этом каждый модуль подачи и откачки технологических газов включает источник струйной плазмы, выполненный с каналом, в котором расположен первый электрод и по меньшей мере один второй электрод, причем источник струйной плазмы и по меньшей мере один второй электрод сопряжены посредством углубления, сформированного в дне круглого гнезда, при этом источник струйной плазмы установлен под углом 40-60° ко дну круглого гнезда, расположенным в первой плоскости, перпендикулярной второй плоскости, проходящей через ось подложкодержателя и радиус, соединяющий центр подложкодержателя с центром выхода источника струйной плазмы в углубление.

2. Устройство по п. 1, отличающееся тем, что между подложкодержателем и нагревателем установлена оптически прозрачная пластина.

| АЭРОДИНАМИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ САНИТАРНО-ГИГИЕНИЧЕСКОЙ БУМАГИ | 1998 |

|

RU2159304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388770C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПЛЕНОК С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2011 |

|

RU2467093C1 |

| US 6189482 B1, 20.02.2001 | |||

| US 20100248423 A1, 30.09.2010. | |||

Авторы

Даты

2019-02-05—Публикация

2017-11-21—Подача