Область техники, к которой относится изобретение

Настоящее раскрытие изобретение относится к устройству и способу соединения концов двух полотен упаковочного материала, называемому сращиванием упаковочного материала.

Уровень техники

Упаковочный материал, в частности, упаковочный ламинат, содержащий сердцевину из волокнистого материала, такого как картон или тонкий картон, изготавливают на последовательных этапах. Порядок этапов, а также содержание конкретного этапа могут варьироваться, при этом, в качестве примера, технологический процесс может начинаться с изготовления картона.

Картон изготавливают на бумажной фабрике и наматывают в виде рулонов большого размера и перевозят на перерабатывающее предприятие. На перерабатывающем предприятии рулоны большого размера разматывают и дополнительные слои, обычно пластики и/или алюминиевую фольгу, экструдируют (или присоединяют путем ламинирования) на поверхности картона и сматывают в новый рулон. На том же этапе, или на предыдущем или последующем этапах, полотно материала может быть также снабжено соответствующим декором и линиями сгиба, то есть линиями ослабления, образующими направляющие, когда последующий упаковочный контейнер должен складываться.

На некотором этапе во время технологического процесса первый рулон большого размера разделяют на множество рулонов в направлении ширины. Получающиеся в результате рулоны, как правило, могут иметь ширину, соответствующую шаблону линий сгиба, в первом направлении для одного упаковочного контейнера, и длину, соответствующую шаблону линий сгиба, во втором направлении для определенного числа упаковочных контейнеров. Данное определенное число, как правило, представляет собой число порядка тысяч упаковочных контейнеров, но очевидно, что имеется максимальное количество упаковочных контейнеров, которые могут быть «размещены» на одном рулоне.

Вышеуказанный технологический процесс описан на элементарном уровне, и больше информации должно быть общедоступно для специалиста. В документе ЕР1184311 на имя заявителя по настоящей заявке можно обнаружить дополнительную информацию по предшествующему уровню техники.

В упомянутой заявке приведены некоторые примеры того, где сращивание может применяться, и, несмотря на то что в данной заявке описано сращивание в наполнительной/фасовочной машине, сращивание может применяться и применяется на любом этапе изготовления рулона упаковочного материала. Типовыми примерами являются ситуация, когда дополнительный кусок упаковочного материала должен быть добавлен к существующему рулону, и ситуация, когда часть полотна была удалена, поскольку она содержит дефект. Последнюю ситуацию часто называют устранением дефектов (ʺdoctoringʺ).

Изложение раздела «Предпосылки создания изобретения» другой заявки на имя заявителя по настоящей заявке, а именно WO03106315, может служить в качестве подходящего описания предшествующего уровня техники также для настоящей заявки:

Известны упаковки для жидких пищевых продуктов, например, соков или молока, содержащие бумагу, картон, покрытые пластиком, или по существу волокнистый слой с покрытием. Подобные упаковки изготавливают в известных фасовочных машинах из отдельных рулонов, из которых вытягивают полотно соответствующего материала. Такие отдельные рулоны содержат полотно намотанного материала, которое ранее было подвергнуто тиснению, высеканию, ламинированию и т.д. Фасовочная машина непрерывно изготавливает упаковки с жидкостью, при этом полотно материала непрерывно вытягивается из отдельного рулона. Когда отдельный рулон закончится, запасной рулон должен находиться в состоянии готовности в должное время, и задний край «старого» полотна материала использованного отдельного рулона должен быть соединен с предварительно подготовленным передним краем нового отдельного рулона. Данный способ соединения двух полотен материала также называют «сращиванием».

В отношении обработки отдельных рулонов в фасовочных машинах также известно, что полученный отрезкой открытый край волокнистого слоя, например, слоя бумаги, приводит к разбуханию и потере целостности герметичного соединения при входе в контакт с упакованной жидкостью.

Таким образом, в ранее упомянутом документе ЕР1184311 уже раскрыт способ выполнения одного из двух поперечных краев полотен материалов с наклонным резом и затем, при загибании заканчивающегося под острым углом края полотна материала, приклеивания его таким образом, чтобы не проницаемый для жидкости, сварной шов был образован на стороне, обращенной к продукту. Таким образом, исходно открытую поверхность волокнистого слоя покрывают пластиком и приваривают с обеспечением непроницаемости для жидкости.

В случае отдельных рулонов, которые подвергают обработке в фасовочных машинах, тепло и давление могут быть подведены одновременно на всей ширине полотна материала посредством прижима первого ножа ко второму ножу, так что в сочетании с наклонным резом можно производить герметичные упаковки.

Отдельные рулоны получают посредством резальных машин, которые обеспечивают возможность отрезки заданного числа отдельных рулонов от базового рулона с большой шириной после этапов ламинирования, печати, нанесения покрытия и т.д.

Известна проблема широкого полотна материала и, следовательно, исчерпания первого рулона. Тем не менее, до настоящего времени было трудно или вообще невозможно приклеить задний край широкого базового рулона к переднему поперечному краю запасного базового рулона, поскольку вследствие ширины базового рулона, составляющей, например, 1,6 м, было невозможно подвести давление и тепло в надлежащем количестве и своевременно к полной ширине поперечного края полотна материала таким образом, чтобы можно было получить клеевое соединение хорошего качества и с хорошей целостностью герметичного соединения, не проницаемого для жидкостей.

Позднее рулон меньшего размера может быть перевезен к фасовочной машине, где его размещают в упаковочной машине или фасовочной машине, из которой выдаются заполненные упаковочные контейнеры.

Используя вышеприведенное в качестве отправной точки, можно указать, что по-прежнему имеется возможность усовершенствований, которые должны быть выполнены. В этой связи следует указать, что любое усовершенствование в сфере сращивания и аналогичных операций может иметь непосредственное влияние на время, затрачиваемое на данную операцию, на качество результата, на количество отходов, образующихся в последующих технологических процессах, и т.д.

Настоящее раскрытие изобретения направлено на представление нового способа и устройства для сращивания, назначение которых состоит в обеспечении высоконадежной работы и повышенной эффективности.

Сущность изобретения

Можно утверждать, что с этой целью настоящее раскрытие изобретения в соответствии с его первым аспектом относится к способу сращивания полотна упаковочного материала. Способ включает направление полотна упаковочного материала через устройство сращивания, содержащее одно или более устройств формирования изображений, резательное устройство и сварочный модуль. В данном способе устройства формирования изображений используются для получения первого набора изображений одной или более зон упаковочного материала, при этом первый набор изображений сохраняется во временной или постоянной памяти. После данной операции полотно упаковочного материала разрезают в одном или более местах для образования заднего конца и переднего конца полотна упаковочного материала. Данные передний и задний концы (которые могут «происходить» не из одного и того же полотна упаковочного материала) выравнивают и накладывают друг на друга с перекрытием при подготовке к формированию места сращивания. После этого устройства формирования изображений снова используют для получения второго набора изображений зон, для которых уже были сформированы изображения, и положение соответственно переднего и заднего концов и, в частности, их относительное положение точно регулируют путем сравнения первого и второго наборов изображений до тех пор, пока не будет получено удовлетворительное согласование. После точной регулировки относительного положения место сращивания, подготовленное таким образом, подвергают сварке.

Сварка может быть выполнена посредством использования комбинации тепла и давления в течение заданного промежутка времени. В одном или более вариантах осуществления тепло подводят со стороны упаковочного материала, которая впоследствии будет обращена по направлению к внутреннему пространству упаковочного контейнера, сформированного из упаковочного материала.

Сварочный модуль, в частности, сварочный нож, обеспечивающее (-ий) подачу тепла и давления, может быть выполнен с пневматическим управлением, гидравлическим управлением или может быть подпружинен так, чтобы строго определенное усилие было приложено к зоне, подлежащей соединению.

Дополнительные варианты осуществления раскрыты в подробном описании, и следует подчеркнуть, что признаки всех вариантов осуществления могут быть свободно скомбинированы для достижения дополнительных преимуществ, то есть варианты осуществления приведены посредством примеров, а не с целью представления исчерпывающего перечня всех альтернатив, имеющихся в пределах объема приложенной формулы изобретения.

В соответствии со вторым аспектом настоящее изобретение относится к устройству сращивания, выполненному с возможностью осуществления способа сращивания в соответствии с любым раскрытым вариантом осуществления.

В соответствии с третьим аспектом настоящее раскрытие изобретения представляет способ сращивания первого полотна упаковочного материала и второго полотна упаковочного материала, выполняемый в устройстве сращивания, имеющем резательное устройство для разрезания первого и/или второго полотен упаковочного материала и сварочный модуль для приваривания переднего конца второго полотна упаковочного материала к заднему концу первого полотна упаковочного материала, при этом сварочный модуль содержит нагревательный элемент и механизм приложения давления. Устройство сращивания дополнительно содержит систему формирования изображений, содержащую по меньшей мере одну камеру, получающую изображение упаковочного материала, и систему обработки изображений, выполненную с возможностью обработки изображения. Способ дополнительно включает получение изображения части первого полотна, разрезание первого полотна в выбранном месте, разрезание второго полотна в выбранном месте, наложение заднего конца первого полотна относительно переднего конца второго полотна, выравнивание заднего конца и переднего конца посредством использования ранее полученного изображения, сварку заднего конца и переднего конца, в результате чего обеспечивается скрепление первого полотна и второго полотна.

При разрезании первого или второго полотна рез может быть выполнен под углом относительно направления длины полотна, составляющим, например, приблизительно 5-15°, например, приблизительно 7°. При разрезании первого или второго полотна рез может быть выполнен под углом относительно направления толщины полотна, составляющим, например, приблизительно 10-30°, например, приблизительно 20°. Подход, указанный последним, обеспечит образование поверхности с подрезом, посредством которой уменьшается риск того, что необработанный край волокнистого материала станет открытым для воздействия в зоне сварки. Данный конкретный признак раскрыт в ранее упомянутом документе ЕР1184311, и некоторое дополнительное описание доступно на чертежах и в соответствующем подробном описании.

При нагреве зоны сварки может быть предпочтительным использование электрического нагревателя, находящегося в контакте с зоной, подлежащей сварке. Также может быть предпочтительным наличие нагревателя, расположенного с той стороны, которая будет обращена к внутреннему пространству упаковочного контейнера, сформированного из упаковочного материала. Один эффект от такого размещения заключается в том, что тепло, подаваемое к зоне, подлежащей сварке, будет регулируемым в более высокой степени. Таким образом, сварное соединение, на которое будет оказываться наибольшее воздействие со стороны влаги (из содержимого упаковочного контейнера), будет представлять собой высококачественный сварной шов.

Механизм приложения давления может быть регулируемым для приложения определенного давления к зоне, подлежащей сварке. Это может быть выполнено посредством пневматической системы и гидравлической системы или подпружиненной системы, если упомянуть только некоторые из возможных систем. В настоящее время пневматическая система представляет собой предпочтительный выбор. Аналогично эффекту от нагревателя, она будет иметь эффект, заключающийся в том, что давление, приложенное к зоне, подлежащей сварке, может точно регулироваться для обеспечения лучших характеристик сварного шва. Дополнительный эффект состоит в том, что давление можно сделать не зависящим от толщины зоны, подлежащей сварки, которая в противном случае оказывает прямое влияние на механизмы приложения давления, в которых используется фиксированный зазор. Примером механизма с фиксированным зазором является зажимной механизм, в котором фиксированный зазор при зажиме приводит к тому, что толщина материала будет непосредственно влиять на давление, приложенное к поверхности. Кроме того, пневматическая система обеспечивает возможность точного регулирования времени, в течение которого давление должно быть приложено.

Суммируя вышеуказанные эффекты, можно указать, что можно будет точно регулировать давление, температуру и время, и при выполнении этого качество сварного шва будет очень предсказуемым. В реальном примере можно будет установить соответствие качества сварного шва любому из параметров и всем параметрам и найти соответствующее значение для каждого параметра, обеспечивающее возможность незначительного отклонения без негативных результатов. Таким образом, соответствующая настройка параметров может быть получена для всех без исключения спецификаций упаковочных материалов.

Некоторые подробности, относящиеся к различным опциям регулирования давления, температуры и разрезания, были включены в отдельные абзацы. Следует понимать, что, если это технически возможно, данные опции могут быть свободно скомбинированы для реализации ряда различных вариантов осуществления, даже если они подробно не раскрыты.

Выравнивание переднего конца относительно заднего конца может предусматривать использование множества датчиков, например, устройств формирования изображений, для отслеживания края полотна. В одном или более вариантах осуществления данные одно или более устройств формирования изображений могут быть использованы для гарантирования того, что выравнивание полотен является корректным по отношению к изображению из первой камеры.

В одном или более вариантах осуществления инициирование выполнения последовательности сращивания включает определение местоположения зоны, подлежащей сращиванию. Это может быть выполнено в зависимости от ранее зарегистрированных данных, обеспечивающих информацию о зоне, которая должна быть отделена от полотна на операции так называемого устранения дефектов, или может представлять собой обычное добавление второго полотна упаковочного материала, то есть стандартную операцию сращивания. После данного определения местоположения формируют изображение полотна и полотно разрезают. Полотно необязательно должно быть неподвижным между формированием изображений и разрезанием. Вместо этого полотно может быть перемещено к резательному устройству, в котором его разделяют (разрезают) в надлежащем месте. В одном или более вариантах осуществления данное надлежащее место может соответствовать зоне, в которой рез будет пересекать минимальное количество линий сгиба.

Линии сгиба не были упомянуты ранее в настоящем описании. Хотя это и не считается критически важным, краткое описание состоит в том, что линии сгиба представляют собой ориентиры для складывания, полученные вдавливанием в упаковочный материал, и в том случае, когда упаковочный материал предназначен для формирования упаковочных контейнеров, рисунок из линий сгиба будет «напечатан» на упаковочном материале. Если смотреть на упаковочный контейнер, будет видно, что большинство линий сгиба расположено в зоне, из которой должны быть сформированы низ и верх упаковочного контейнера, и, следовательно, рез будет выполнен в зоне, соответствующей основной части упаковочного контейнера. Точное положение не является критически важным, и способ может быть применен для материала, не имеющего никаких линий сгиба. Динамика и использование линии сгиба сами представляют собой область исследования, и для целей настоящего раскрытия изобретения у специалиста будет достаточно знаний даже без вышеприведенного краткого разъяснения. Имеется одно дополнительное соображение, обуславливающее выполнение реза где-либо между верхом и низом упаковочного контейнера, подлежащего формированию. Это соображение относится к тому, что упаковку, сформированную из части упаковочного материала, содержащей место сращивания, обычно отбраковывают. При наличии реза в середине контейнера гарантируется то, что место сращивания окажется только на одном единственном упаковочном контейнере и, таким образом, только один упаковочный контейнер будет отбракован. Как следствие этого, может быть поднят вопрос в отношении того, почему характеристики места сращивания имеют столь важное значение, если получающийся в результате, упаковочный контейнер в любом случае будет отбракован. Один ответ заключается в том, что упаковку не отбраковывают до того, как она будет наполнена, поскольку большинство фасовочных системы функционируют таким образом. Следовательно, любая утечка до этого или другая неисправность вызовет существенные проблемы, и поэтому место сращивания должно быть неповрежденным и способным выдерживать давление жидкости.

На операциях способа, например, при перемещении полотна из известного места к резательному устройству или при перемещении свободного конца к позиции сращивания, перед скреплением может быть выполнена «слепая зона». Последствием этого является то, что полотно может перемещаться на заданное расстояние без какого-либо точного регулирования. Местоположение реза может не быть столь критичным, поскольку допуски будут заданы посредством точной регулировки, выполняемой после того, как задний конец и передний конец будут наложены друг на друга на позиции сращивания.

Способ в соответствии с вышеизложенным или нижеизложенным, как правило, выполняют в машине, в которой полотно упаковочного материала перематывают с первого рулона на второй рулон, при этом устройство сращивания расположено между первым и вторым рулонами вдоль траектории движения полотна. Когда делается ссылка на перемещаемое полотно, следует понимать, что полотно перемещается в направлении вперед или обратном направлении от первого рулона ко второму рулону и, следовательно, перемещается в направлении длины. Привод может быть осуществлен посредством приводного устройства, приводящего в движение первый и/или второй рулоны, при этом дополнительные позиционирующие конструктивные элементы могут быть предусмотрены вдоль траектории движения полотна для обеспечения возможности точного регулирования положения полотна.

В соответствии со вторым аспектом настоящее раскрытие изобретения относится к устройству для выполнения способа в соответствии с любым из раскрытых вариантов осуществления. Другими словами, может существовать устройство для каждого варианта осуществления способа, а не обязательно одно устройство, которое могло бы выполнять все варианты осуществления способа.

Термины ʺtailʺ (хвост) и ʺheadʺ (голова) используются для описания концов, подлежащих сплавлению, а именно соответственно заднего конца первого полотна упаковочного материала и переднего конца второго полотна упаковочного материала.

В частности, первое полотно упаковочного материала и второе полотно упаковочного материала могут представлять собой одно и то же полотно упаковочного материала, которое было разрезано на операции устранения дефектов, на которой дефектный участок был удален. В таком примере второе полотно соответствует второй части первого полотна, и описание будет полностью эквивалентным.

Также следует подчеркнуть, что процедура формирования изображений и, в частности, обработка изображений не являются как таковые частью настоящего изобретения. Очевидно, существует ряд способов получения изображений, а также обработки изображений. Аналогичным образом, существует множество способов обработки двух изображений для выявления того, являются ли они схожими или нет. Упрощенный подход состоит в идентификации некоторого числа меток, например, двух на заднем конце первого полотна и двух на переднем конце второго полотна, и гарантировании того, что взаимное расположение будет таким же на переднем и заднем концах, как и на неповрежденной части полотна. Современный анализ изображений обеспечивает возможность использования множества точек.

Краткое описание чертежей

Фиг.1 представляет собой очень схематический вид сбоку элементарной системы для обработки полотна упаковочного материала.

Фиг.2 представляет собой первый вид в последовательности из трех видов, показывающих сращивание первого полотна упаковочного материала со вторым полотном упаковочного материала.

Фиг.3 представляет собой второй вид в последовательности из трех видов, показывающих сращивание первого полотна упаковочного материала со вторым полотном упаковочного материала.

Фиг.4 представляет собой третий вид в последовательности из трех видов, показывающих сращивание первого полотна упаковочного материала со вторым полотном упаковочного материала.

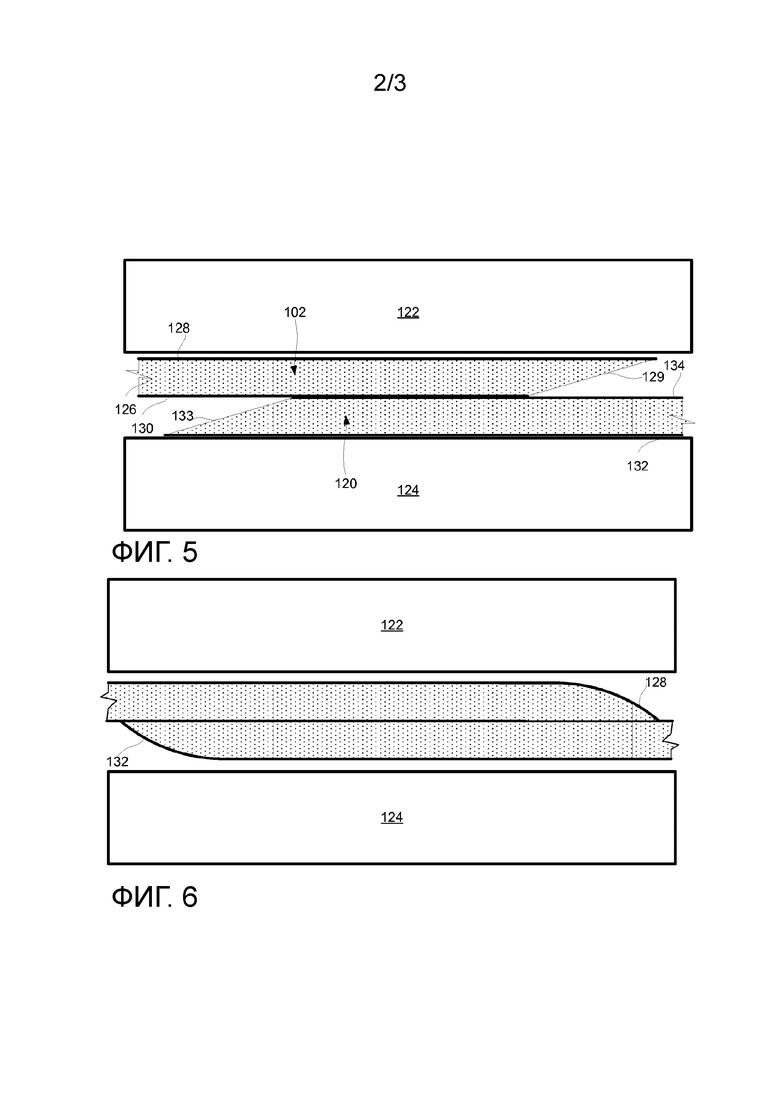

Фиг.5 и 6 иллюстрируют последовательность, начинающуюся с положения, соответствующего положению, показанному на фиг.4, но несколько более подробно.

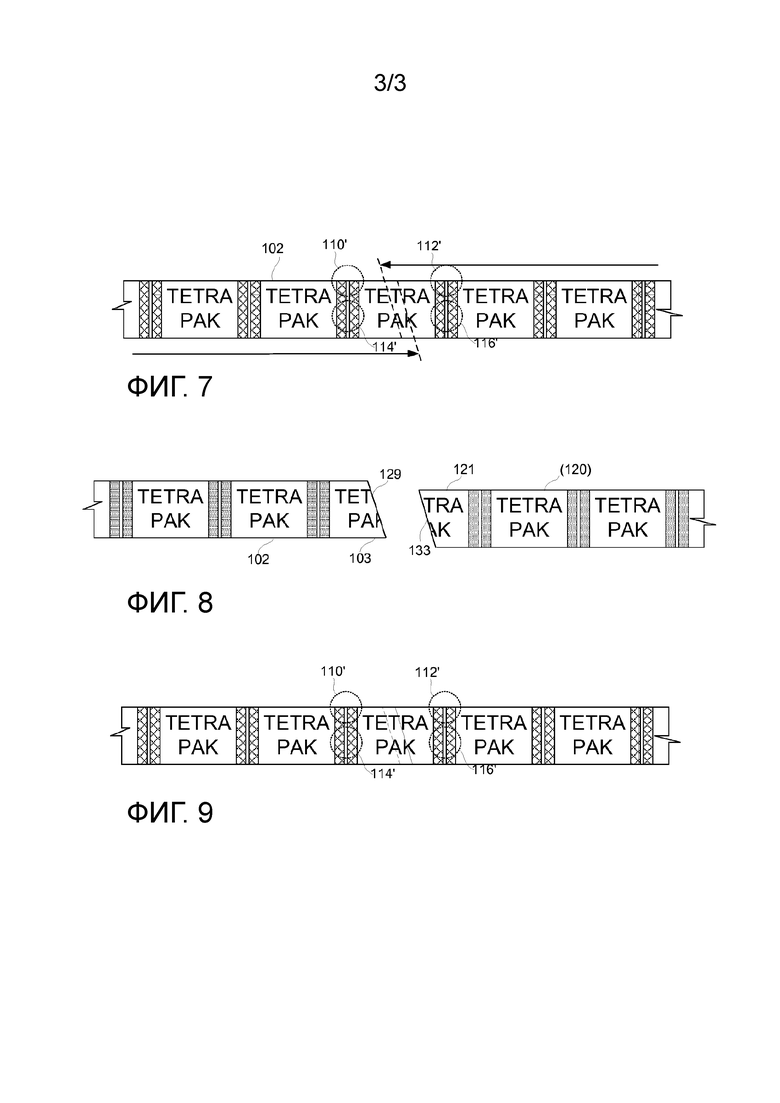

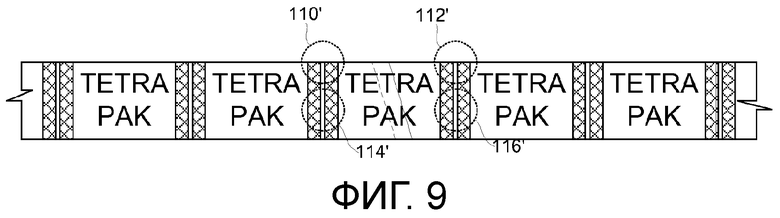

Фиг.7-9 иллюстрируют еще одну последовательность, аналогичную последовательности по фиг.2-4, но на виде сверху.

Подробное описание

Фиг.1 иллюстрирует с предельной простотой наладку по настоящему раскрытию изобретения. Показано полотно 102 упаковочного материала, наматываемое с первого рулона 104 на второй рулон 106. Между первым и вторым рулонами полотно 102 проходит над и под некоторым числом роликов и направляющих, которые необязательно должны быть описаны подробно в связи настоящим изобретением, и которые просто проиллюстрированы посредством ограниченной штрихами прямоугольной зоны 108. Кроме того, по меньшей мере одно резательное устройство и сварочный модуль, содержащий прижимное устройство с нагревателем и опорой, расположены вдоль траектории движения полотна упаковочного материала. Компоненты, указанные последними, не показаны на фиг.1, тем не менее, они будут показаны в описании дополнительных чертежей.

Одна последовательность в соответствии с настоящим раскрытием изобретения будет описана со ссылкой на фиг.2-4. На фиг.1 показана общая наладка. Первый рулон не показан, поскольку на фиг.2 проиллюстрирована ситуация, в которой перематывание со первого рулона на второй рулон 106 вскоре закончится. Показан задний конец 103, то есть задний свободный конец первого полотна 102 упаковочного материала. Некоторое количество устройств 110, 112, 114, 116 формирования изображений расположены так, что они могут осуществлять мониторинг различных частей упаковочного материала. В представленной конструкции камеры 110 и 112 расположены так, чтобы осуществлять мониторинг разных частей одного бокового края полотна упаковочного материала, в то время как камеры 114 и 116 расположены так, чтобы осуществлять мониторинг различимых зон в основной части полотна упаковочного материала. «Различимые зоны» могут соответствовать приводочной метке или просто определенной зоне декора. Существует множество видов устройств формирования изображений, промышленно изготавливаемых и имеющихся на рынке, и для простоты они в дальнейшем будут названы «камерами». Может быть использован любой тип цифровых или аналоговых устройств формирования изображений, пригодных для данной цели. Как показано на фиг.2, местоположение заднего конца 103 первого полотна определяют, и изображение зоны, которая соответствует зоне, подлежащей сращиванию, формируют, используя одну или более камер. В данный момент эта зона не подвергается никакому сращиванию, и в представленном варианте осуществления камеры 110 и 112 получают изображения краевых частей, в то время как камеры 114 и 116 регистрируют две другие зоны полотна, не подвергшегося воздействию. Данные изображения будут использованы в качестве шаблона для предстоящей операции сращивания, но сначала первое полотно перемещают к резательному устройству, в котором его разрезают соответствующим образом, например, способом, предложенным в патентном документе, упомянутом ранее. После разделения или разрезания передний конец 121 второго полотна 120 образуют резкой или разделением аналогичным образом. Общее правило состоит в том, что первое полотно и второе полотно разрезают под одним и тем же углом относительно поперечного направления полотен для получения симметричного места сращивания, при этом другая причина состоит в том, что одно и то же резательное устройство используется для данной операции. Однако угол относительно направления толщины, то есть угол подреза, необязательно должен быть одинаковым, и подрез, а также эффекты от него будут разъяснены более подробно со ссылкой на фиг.5 и 6.

Для определения правильного местоположения реза может быть использована пятая камера 118, тем не менее, возможны и другие средства, и поскольку это не является основной темой настоящей заявки, данные другие средства не будут рассматриваться подробно. Камера 118 может осуществлять мониторинг положения приводочной метки, и при перемещении полотна так, чтобы сохранять приводочную метку в надлежащей зоне относительно камеры, может быть определено правильное местоположение реза. В области печати приводочная метка может иметь специфическое значение, однако для целей представленного варианта осуществления может быть использована любая заданная зона декора упаковочного материала. Точное положение реза не имеет критически важного значения, поскольку декор полотна упаковочного материала не является непрерывным, но выполнен с шагом, соответствующим одному упаковочному контейнеру.

После разрезания или разделения задний конец 103 перемещают в зону сращивания посредством перемещения полотна 102 на фиксированное расстояние при управлении посредством блока управления устройства сращивания. На следующем непоказанном этапе может быть размещен новый рулон 104, и второе полотно 120 упаковочного материала может быть пропущено между роликами устройства сращивания. Передний конец 121 второго полотна образуют резкой в надлежащем месте, гарантируя перекрытие. Как описано выше, «надлежащее место» можно обнаружить/определить, используя систему формирования изображений, или, альтернативно, резательное устройство может иметь систему датчиков, обнаруживающую линии сгиба или приводочные метки на полотне с помощью других средств. К примерам относятся оптические метки и магнитные метки и т.д., а также определенные зоны декора. Независимо от используемой системы датчиков передний конец образуют резкой под тем же углом в поперечном направлении полотна, но при этом предпочтительно с подрезом по причинам, которые будут разъяснены.

В целях настоящего раскрытия изобретения второе полотно 120 может также соответствовать первому полотну, то есть в ситуации, в которой часть полотна была удалена, имеется только одно сращиваемое полотно. Для реальной операции сращивания это не имеет существенного значения.

После разрезания передний конец 121 второго полотна перемещают в зону сращивания за счет его перемещения на фиксированное расстояние, и задний конец 103 накладывают на передний конец 121. На основе управления перемещением полотен 102 и 120 место сращивания может быть локализовано с допуском порядка пары миллиметров. После этого осуществляют точную регулировку положения заднего конца 103 и переднего конца 121 за счет ввода информации из данной, по меньшей мере, одной камеры. Изображение неповрежденного полотна сравнивают с полученным путем мониторинга изображением соответствующей зоны места сращивания. Задний конец и передний конец соответственно прижимают к позиционирующему устройству, и затем их положение друг относительно друга изменяют до тех пор, пока данное положение не будет согласовано с ранее полученным изображением неповрежденной зоны.

В представленном варианте осуществления задний конец 102 и передний конец 121 перемещают до тех пор, пока все камеры 110, 112, 114 и 116 не получат изображения, идентичные ранее полученным изображениям. В этот момент передний конец и задний конец прикрепляют друг к другу, и операцию сращивания завершают. На любой последующей операции место сращивания теперь не будет влиять на операции. Тем не менее, когда упаковочный контейнер, содержащий место сращивания, будет изготовлен, стандартной операцией является отбраковка данного упаковочного контейнера, по меньшей мере, тогда, когда он содержит жидкий продукт.

Фактическое формирование изображений может быть осуществлено многочисленными разными способами, и в дальнейшем приведены некоторые предложенные варианты.

В первом примере имеются соответственно одна камера для переднего конца и одна камера для заднего конца. Каждая камера расположена с возможностью формирования изображения определенной части полотна упаковочного материала. Определенная часть может представлять собой приводочную метку, или она может представлять собой определенную часть декора. Один эффект от использования определенной части декора заключается в том, что способ становится очень универсальным. Способ может быть использован при условии, что данная определенная часть является различимой. Перед началом сращивания каждая камера получает изображение. Данные изображения будут служить в качестве целевых; когда место сращивания будет расположено так, что изображения будут идентичными, место сращивания не будет влиять на последующие операции. После получения исходных изображений продолжается выполнение способа в соответствии с тем, что уже было описано.

Во втором примере две камеры не формируют изображений конкретной части полотна, просто каждая из них получает изображение. Условие для зон, изображение которых формируется, состоит в том, что одна камера должна обеспечить изображение зоны, которая будет иметься на заднем конце, и другая должна обеспечить изображение зоны, имеющейся на переднем конце, а именно в месте сращивания. После этого выполнение способа продолжается в соответствии с тем, что уже было описано.

В третьем примере используется одна камера, и данная камера получает изображение зоны, которая будет иметься как на переднем конце, так и на заднем конце, то есть зона неповрежденного полотна, изображение которой формируется, будет включать в себя место сращивания после выполнения сращивания. Данный пример будет содержать несколько более усложненную обработку и распознавание изображений, но при этом распознавание изображений как таковое может представлять собой простую операцию.

В четвертом примере одна или более камер расположены с возможностью мониторинга положения бокового края полотна. Ряд последующих операций может базироваться на предположении, заключающемся в том, что, по меньшей мере, один из боковых краев полотна рассматривается как имеющий нулевой допуск. По этой причине может быть предпочтительным мониторинг положения данного бокового края. Мониторинг может выполняться посредством получения изображений таким же способом, какой уже был описан, что означает, что будут иметься две камеры для переднего конца полотна и две камеры для заднего конца полотна. Помимо гарантирования надлежащего позиционирования одного из боковых краев имеется дополнительное преимущество, заключающееся в использовании четырех точек вместо двух при выравнивании соответственно переднего конца и заднего конца. Это соответствует примеру, подобному описанному со ссылкой на фиг.2-4.

Если это технически возможно, приведенные примеры могут быть скомбинированы для получения дополнительного или аналогичного эффекта.

После точной регулировки задний конец и передний конец скрепляют друг с другом, используя сварочный модуль, показанный посредством опоры 122 и сварочного ножа 124 на фиг.4. В сварочном модуле давление подают к зоне сращивания, и одновременно ее нагревают. Сварку выполняют в течение заданного промежутка времени. Это обеспечивает прикрепление первого полотна ко второму полотну, второго полотна к первому полотну или обоих полотен друг к другу, в результате чего последовательность сращивания завершается. Как упомянуто ранее, вышеуказанная последовательность сращивания может выполняться по причине удаления части одного полотна или для добавления второго полотна к первому полотну, причем независимо от этого процесс будет аналогичным.

Несколько больше деталей, относящихся к сварке, или скреплению, показаны на фиг.5 и 6. На фиг.5 на детализированном виде показано, как задний конец первого полотна был наложен на передний конец второго полотна. Показан упрощенный упаковочный ламинат для разъяснения использования переднего конца и заднего конца с подрезом. Упаковочный ламинат имеет картонную или волокнистую сердцевину, обозначенную соответственно 129 и 133, которая может быть подвержена впитыванию влаги, что оказывает негативное воздействие на свойства упаковочного ламината. Для защиты картонной сердцевины и для обеспечения других барьерных свойств она размещена между двумя слоями пластика, обозначенными соответственно 128, 130 и 132, 134. Могут быть нанесены/наложены дополнительные слои, предназначенные обычно для получения некоторых барьерных свойств, обеспечивающих защиту от воздействия жидкостей, особенно газов, и света. Число «составов», используемых для упаковочного ламината, является очень большим и постоянно увеличивающимся, и в задачи настоящего изобретения не входит отбор выбранного числа ламинатов, а также настоящее изобретение не должно быть ограничено только упомянутыми ламинатами, поскольку настоящее раскрытие изобретения относится к способу и устройству сращивания.

Вид по фиг.5 иллюстрирует ситуацию перед скреплением, и вид по фиг.6 иллюстрирует ситуацию после скрепления. После скрепления в том месте, где были подведены давление и тепло, первое полотно будет прикреплено ко второму полотну там, где пластиковый слой первого полотна находится в контакте с пластиком второго полотна. Кроме того, благодаря подрезанному краю, пластиковый слой на удаленной стороне (удаленной от другого полотна) каждого полотна был прикреплен к другому полотну. Таким образом, картонная сердцевина будет полностью защищена после сварки.

Опора 122 сварочного модуля расположена со стороны первого полотна, и нагретый сварочный нож 124 расположен с противоположной стороны, а именно со стороны второго полотна с подрезом. Тепло и давление подводят в течение заданного промежутка времени, и при отводе сварочного ножа относительно опоры появляется результат, подобный показанному на фиг.6. В одном варианте осуществления, в котором нагретый сварочный нож 124 расположен с той стороны, которая должна стать стороной, обращенной внутрь в упаковочном контейнере после его формирования, эффект может заключаться в том, что характеристики приваренного конца с подрезом могут быть оптимизированы так, что будут использованы оптимальные давление, температура и время при скреплении первого полотна и второго полотна.

Для дополнительного описания настоящего изобретения показаны некоторые виды в плане, также очень схематические. Последовательность по фиг.7-9 будет разъяснена в дальнейшем. Назначение иллюстрации состоит в том, чтобы показать на примере, как способ обеспечивает возможность сращивания с надлежащими допусками. Полотно показано на виде сверху, и заштрихованные зоны соответствуют зонам, в которых выполнены шаблоны линий сгиба для верха и низа упаковочного контейнера. В данных зонах имеется множество линий сгиба, и, следовательно, они не очень хорошо подходят для операции сращивания, несмотря на то, что безусловно существует возможность выполнения операции сращивания в такой зоне. Между шаблоном линий сгиба верха и шаблоном линий сгиба низа расположен шаблон линий сгиба для формирования основной части упаковочного контейнера. Данный шаблон линий сгиба состоит главным образом из линий сгиба, проходящих между шаблоном линий сгиба верха и шаблоном линий сгиба низа, и в ней нет такого большого количества линий сгиба на единицу площади поверхности, поскольку, будучи сформированным, получающийся в результате контейнер не будет согнут в таком большом количестве мест, как в случае верха и низа. Это делает шаблоны линий сгиба, предназначенные для основной части контейнера, более подходящими для операции сращивания.

На фиг.7-9 камеры не показаны, хотя для облегчения понимания уже описанных вариантов осуществления зоны, соответствующие зонам, изображения которых формируются камерами, показанными на фиг.2-4, были обозначены посредством использования тех же ссылочных позицией с добавлением знака штриха, то есть приведенная в качестве примера зона, изображение которой формируется камерой 110, обозначена 110ʹ и т.д.

На фиг.7 полотно 102 показано перед сращиванием. В конкретном примере оно представляет собой единственное полотно, и сценарий заключается в том, что участок полотна должен быть удален вследствие дефекта, то есть имеет место так называемый процесс устранения дефектов. На первом этапе выполняется формирование изображений зон 110ʹ, 112ʹ, 114ʹ и 116ʹ. Как было упомянуто ранее, это выполняется перед разрезанием полотна. Наклонные линии 103ʹ и 121ʹ предназначены для обозначения соответственно заднего конца и переднего конца и показывают, как полотно разрезают для образования перекрытия. Сначала задний конец 103ʹ образуют резкой за дефектным участком по ходу движения, и после этого передний конец образуют резкой перед дефектным участком полотна, или наоборот. По меньшей мере, одну сетку линий сгиба верха/низа удаляют в процессе устранения дефекта, поскольку передний конец и задний конец не могут быть образованы резкой с одной и той же сеткой линий сгиба основной части вследствие перекрытия. Что касается вида по фиг.8, то он не требует разъяснений, поскольку ситуация на этой стадии является такой же для процесса устранения дефектов, в котором дефекты устраняют в одном единственном полотне, как в случае ситуации, в которой второе полотно сращивают с первым полотном. Следовательно, настоящее раскрытие изобретения не должно быть ограничено конкретной причиной выполнения места сращивания, но должно быть ограничено способом сращивания как таковым.

На виде по фиг.9 передний конец и задний конец были наложены друг на друга, и камеры снова приводятся в действие для гарантирования того, что позиционирование будет правильным, перед прикреплением двух концов друг к другу. Раскрытый способ в соответствии с любым из вариантов его осуществления обладает высокой «приспосабливаемостью» к рисунку (или декору) полотна упаковочного материала. Любой воспринимаемый дефект в рисунке будет отображен в изображении, сформированном на первом этапе, и автоматически учтен на операции сращивания.

В одном или более альтернативных вариантах осуществления, не раскрытых подробно, первый набор полученных изображений получают из памяти, а не от реального полотна, подлежащего обработке. Такой вариант осуществления может потребовать несколько более усложненных манипуляций с полотном, но в остальном способ как таковой может быть реализован на практике без каких-либо существенных проблем. Несмотря на то, что данный способ не может быть адаптирован к рисунку полотна, подвергаемого обработке, предпочтительный эффект может состоять в том, что один этап может быть исключен из способа, выполняемого на реальном полотне упаковочного материала, что может обеспечить экономию некоторого времени в технологическом процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА | 2015 |

|

RU2687771C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ЛИНИЙ СГИБА | 2015 |

|

RU2694911C2 |

| СПОСОБ СРАЩИВАНИЯ ЛАМИНИРОВАННОГО МАТЕРИАЛА ДЛЯ ВЫЛИВАЕМЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2264971C2 |

| СРАЩИВАНИЕ ЛЕНТЫ | 2010 |

|

RU2527040C2 |

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ДВУХ ПОЛОТЕН УПАКОВОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2306251C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОРЦИОННОЙ УПАКОВКИ ПАКЕТИРОВАННОГО ИЗДЕЛИЯ ИЗ СНАФФА ДЛЯ ИСПОЛЬЗОВАНИЯ В ПОЛОСТИ РТА | 2017 |

|

RU2748822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИГОДНОЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В СВЧ-ПЕЧИ МНОГОКАМЕРНОЙ УПАКОВКИ С ПРОНИЦАЕМОЙ СТЕНКОЙ МЕЖДУ КАМЕРАМИ | 2008 |

|

RU2401224C1 |

| СПОСОБ ДОЗИРОВАНИЯ ПОРЦИИ ПРОДУКТА, ПРЕИМУЩЕСТВЕННО СЫРА, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1992 |

|

RU2107440C1 |

| ЗАГОТОВКА КОНТЕЙНЕРА И СПОСОБ ПРОИЗВОДСТВА КОНТЕЙНЕРОВ ИЗ ТАКИХ ЗАГОТОВОК | 2004 |

|

RU2355618C2 |

| ПОДАЮЩИЙ, РАЗДЕЛИТЕЛЬНЫЙ И БИГОВАЛЬНЫЙ МЕХАНИЗМЫ УПАКОВОЧНОЙ МАШИНЫ | 2019 |

|

RU2777383C2 |

Группа изобретений относится к области манипулирования полотнами. При осуществлении способа сращивания полотен упаковочного материала направляют полотна упаковочного материала через устройство сращивания. Устройство сращивания содержит одно или более устройств формирования изображений, резательное устройство и сварочный модуль. С помощью устройства формирования изображений получают первый набор изображений одной или более зон упаковочного материала. Сохраняют первый набор изображений. Разрезают полотно упаковочного материала с образованием заднего конца и переднего конца полотна. Выравнивают передний конец и задний конец. Накладывают концы друг на друга. Используют устройства формирования изображений и сохраненный первый набор изображений для точной регулировки выравнивания переднего конца и заднего конца. Осуществляют сварку места сращивания. Обеспечивается высокая надежность, повышается эффективность. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Способ сращивания полотна упаковочного материала, включающий

направление полотна упаковочного материала через устройство сращивания, содержащее одно или более устройств формирования изображений, резательное устройство и сварочный модуль;

получение первого набора изображений одной или более зон упаковочного материала;

сохранение полученного первого набора изображений;

разрезание полотна упаковочного материала в одном или более местах для образования заднего конца и переднего конца полотна упаковочного материала;

выравнивание переднего конца и заднего конца и наложение их друг на друга при подготовке к формированию места сращивания;

использование устройств формирования изображений и сохраненного полученного первого набора изображений для точной регулировки выравнивания переднего конца и заднего конца;

сварку места сращивания.

2. Способ по п.1, в котором сварку выполняют, используя комбинацию тепла и давления в течение заданного промежутка времени.

3. Способ по п.1 или 2, в котором используют одно устройство формирования изображений.

4. Способ по любому предшествующему пункту, в котором первый набор изображений получают из неповрежденной части полотна упаковочного материала.

5. Способ по любому предшествующему пункту, в котором первый набор изображений сохраняют в памяти для использования для последующего полотна упаковочного материала.

6. Устройство сращивания, предназначенное для сращивания полотна упаковочного материала, содержащее

направляющие для полотна, выполненные с возможностью направления полотна упаковочного материала через устройство сращивания;

по меньшей мере одно устройство формирования изображений, выполненное с возможностью получения первого набора изображений одной или более зон упаковочного материала;

память для хранения полученного первого набора изображений;

резательное устройство, выполненное с возможностью разрезания полотна упаковочного материала в одном или более местах для образования заднего конца и переднего конца полотна упаковочного материала,

при этом устройство формирования изображений вместе с сохраненным первым набором изображений используется для точной регулировки выравнивания между передним концом и задним концом упаковочного материала для подготовки к образованию места сращивания, и

сварочный модуль, выполненный с возможностью сварки места сращивания.

7. Устройство сращивания по п.6, в котором сварочный модуль выполнен с возможностью сварки места сращивания за счет подачи комбинации тепла и давления в течение заданного промежутка времени.

8. Устройство сращивания по п.6 или 7, в котором сварочный модуль содержит сварочный нож, который выполнен с пневматическим или гидравлическим управлением или подпружинен.

9. Устройство сращивания по одному из пп.6-8, содержащее по меньшей мере одно устройство формирования изображений, выполненное с возможностью формирования изображения одной или более частей переднего конца упаковочного материала, и по меньшей мере одно другое устройство формирования изображений, предназначенное для формирования изображений одной или более частей заднего конца упаковочного материала.

10. Устройство сращивания по п.9, дополнительно содержащее по меньшей мере одно дополнительное устройство формирования изображений, выполненное с возможностью формирования изображения части бокового края переднего конца упаковочного материала, и одно дополнительное устройство формирования изображений, предназначенное для формирования изображения части бокового края заднего конца упаковочного материала.

| JP 2011251728 A, 15.12.2011 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ДВУХ ПОЛОТЕН УПАКОВОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2306251C2 |

| US 4455190 A, 19.06.1984. | |||

Авторы

Даты

2019-02-07—Публикация

2015-05-07—Подача