Настоящее изобретение относится к устройству для склеивания двух, покрытых по меньшей мере с одной стороны не проницаемым для жидкости, активируемым под действием тепла клеевым слоем полотен упаковочного материала для изготовления не проницаемых для жидкости упаковок, прежде всего для жидких пищевых продуктов, содержащему зажимные средства для зажима полотен упаковочного материала, режущее приспособление для выполнения косого среза примерно поперек полотна упаковочного материала и сварочный узел для подвода тепла к полотнам упаковочного материала и приложения к ним давления для их склеивания между собой вдоль клеевого шва.

Известные упаковки для жидких пищевых продуктов, например соков или молока, выполняют из покрываемых с одной или обеих сторон полимерным слоем бумаги, картона или в общем случае волокнистого слоя. Такие упаковки изготавливают в известных разливочных машинах из рулонного упаковочного материала, полотно которого сматывается с одиночных рулонов. Упаковочный материал перед его сматыванием в рулон предварительно подвергается тиснению, штанцеванию, ламинированию и иной аналогичной обработке. Упаковки для жидкостей изготавливаются в разливочной машине в непрерывном режиме из непрерывно сматываемого с одиночного рулона полотна упаковочного материала. После израсходования всего одиночного рулона упаковочного материала в разливочную машину необходимо своевременно установить новый рулон упаковочного материала, а заднюю кромку полотна упаковочного материала израсходованного рулона необходимо соединить с подготовленной передней кромкой следующего одиночного рулона. Такой метод соединения обоих полотен упаковочного материала называют также "сращиванием" или "склейкой".

Известно далее, что в изготовленных в разливочных машинах упаковках из упаковочного материала, сматываемого с одиночных рулонов, в его волокнистый слой, например бумажный слой, через обрезанную, открытую кромку проникает упакованная жидкость, из-за чего волокнистый слой разбухает, а упаковка в результате утрачивает герметичность.

Для решения этой проблемы в заявке ЕР-А 00118863.0 уже было предложено выполнять косой срез на поперечной кромке одного из двух полотен упаковочного материала и затем загибанием заостренного конца поперечной кромки одного полотна упаковочного материала приклеивать ее к поперечной кромке другого полотна упаковочного материала с образованием с обращенной к продукту стороны упаковочного материала не проницаемого для жидкости сварного соединения. В результате первоначально открытая поверхность (торец) волокнистого слоя оказывается закрытой полимерным материалом и становится не проницаемой для жидкости.

При изготовлении в разливочных машинах упаковок из упаковочного материала, подаваемого на обработку с одиночных рулонов, к полотну упаковочного материала можно прижатием первой планки ко второй по всей его ширине одновременно подводить тепло и прикладывать давление, что позволяет одновременно с выполнением косого среза изготавливать не проницаемые для жидкости упаковки.

Одиночные рулоны упаковочного материала изготавливаются на резальных машинах, на которых упаковочный материал после ламинирования, печати, покрытия и выполнения иных необходимых операций отрезается от большого, широкого основного рулона и сматывается в одиночные рулоны.

Проблемы, с которыми приходится сталкиваться при работе с широким полотном упаковочного материала и при израсходовании первого его рулона, хорошо известны. До настоящего времени сложно было обеспечить, если вообще возможно, не проницаемое для жидкости склеивание задней поперечной кромки широкого полотна упаковочного материала, сматываемого с одного основного рулона, с передней поперечной кромкой упаковочного материала, сматываемого со следующего основного рулона, поскольку из-за большой ширины сматываемого с основного рулона полотна упаковочного материала, равной, например, 1,6 м, невозможно было обеспечить своевременное приложение к поперечной кромке полотна упаковочного материала давления требуемой величины и подвода к ней тепла в заданном количестве по всей ее ширине, что является необходимым условием получения высококачественного клеевого соединения с высокой непроницаемостью для жидкости.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача обеспечить в производственных условиях при замене пустой, израсходованной катушки на новую, полную катушку выполнение клеевого соединения двух полотен упаковочного материала достаточного качества, надежно гарантирующего высокую непроницаемость такого соединения для жидкости, а в предпочтительном варианте - одновременно обеспечить возможность обрезки полотна упаковочного материала перед выполнением клеевого шва.

Указанная задача решается согласно изобретению благодаря тому, что сварочный узел имеет перемещаемые вдоль поперечной направляющей примерно поперечно к направлению движения полотен упаковочного материала салазки, на которых установлены нагреватель и расположенный за ним в направлении перемещения сварочного узла прижимной ролик.

Предлагаемое в изобретении устройство предназначено для склеивания двух полотен упаковочного материала, поперечные кромки которых требуется соединять между собой так называемым методом сращивания, например сваривать или стыковать их. Под упаковочным материалом подразумевается ламинированный или многослойный (комбинированный) материал. Предлагаемое в изобретении устройство при любых условиях наиболее целесообразно использовать для склеивания между собой бумажных материалов с полимерным покрытием по меньшей мере с одной стороны. Из такого упаковочного материала известным способом изготавливают не проницаемые для жидкости упаковки. У подобного упаковочного материала не проницаемым для жидкости слоем необходимо снабжать и закрывать по меньшей мере его обращенную к продукту поверхность. Если таким слоем является активируемый под действием тепла клеевой слой, например слой клея или синтетического полимера, в частности полиэтилена, то склеивание двух полотен упаковочного материала обеспечивается за счет подвода к такому слою тепла и приложения к нему давления. Подобное склеивание двух полотен упаковочного материала происходит в результате своего рода их сваривания друг с другом. Для выравнивания задней кромки заканчивающегося, или предшествующего, т.е. первого, полотна упаковочного материала относительно передней, подготовленной поперечной кромки начинающегося, или последующего, т.е. второго, полотна упаковочного материала и их помещения в определенное правильное положение друг относительно друга или положение, в котором имеющиеся на лицевой стороне обоих полотен упаковочного материала рисунки точно совмещены друг с другом, необходимы соответствующие зажимные средства. С помощью таких зажимных средств фиксируют поперечные кромки обоих полотен упаковочного материала и приводят их в требуемое положение друг относительно друга, после чего задействуют сварочный узел.

При обрезке кромки волокнистого или бумажного слоя упаковочного материала перпендикулярно поверхности полотна упаковочного материала, как это имеет место во многих известных методах, одного только полимерного покрытия даже в случае комбинированного упаковочного материала чаще всего оказывается не достаточно для того, чтобы при тепловом воздействии образовывалось достаточное для закрытия всего открытого среза количество расплавившегося полимера. По этой причине было предложено выполнять на кромке полотна упаковочного материала не прямой, а уже упоминавшийся выше косой срез, скошенная поверхность которого образует с поверхностью полотна упаковочного материала угол от 10 до 40°, предпочтительно 20°.

Согласно настоящему изобретению впервые удалось создать устройство, которое позволяет путем (термо-)сваривания склеивать между собой даже более широкие полотна упаковочного материала с получением высококачественного так называемого "заводского" клеевого соединения, исходя при этом из того, что ширина перерабатываемого в производственных условиях упаковочного материала в основных, широких рулонах составляет, например, 1,6 м. В сварочном узле предлагаемого в изобретении устройства предусмотрены перемещаемые примерно поперечно к направлению движения полотен упаковочного материала салазки, на которых смонтированы нагреватель и прижимной ролик. На время склеивания между собой двух полотен упаковочного материала их поточное движение останавливают, после чего салазки начинают перемещать примерно поперечно к направлению движения полотен упаковочного материала от одной его продольной кромки к другой, в ходе чего нагреватель, нагревая упаковочный материал, локально активирует его клеевой слой, вслед за чем прижимной ролик сразу же прижимает друг к другу склеиваемые свариванием поперечные кромки полотен упаковочного материала, и весь этот процесс непрерывно продолжается вдоль всей ширины полотна упаковочного материала. Подобная технология позволяет в производственных условиях склеивать между собой даже очень широкие полотна упаковочного материала. Получаемое в результате клеевое (термосварное) соединение имеет исключительно высокое качество, которое надежно гарантирует высокую его непроницаемость для жидкости.

Наличие предусмотренного согласно одному из предпочтительных вариантов ножа, установленного на салазках по другую сторону от нагревателя напротив прижимного ролика, одновременно позволяет перед формированием клеевого шва обрезать полотно упаковочного материала, соответственно отрезать от него лишнюю часть. Такой нож позволяет, например, отрезать излишек не приклеенного напуска полотна упаковочного материала рядом с клеевым швом. В соответствии с этим, например, у нового полотна упаковочного материала, сматываемого с новой полной широкой катушки, можно сначала вручную достаточно грубо подравнять его край, поскольку точная обрезка полотна упаковочного материала выполняется ножом непосредственно перед склеиванием или свариванием между собой обоих полотен упаковочного материала. В качестве такого ножа предпочтительно использовать вращающийся дисковый нож. Такой нож, который можно простым путем закрепить на перемещаемых салазках в точно отрегулированном положении с обеспечением возможности его вращения, позволяет обрезать излишек полотна упаковочного материала точно вдоль клеевого шва с получением ровно и аккуратно обрезанной кромки.

При этом согласно изобретению наиболее предпочтительно устанавливать на салазках рядом с прижимным роликом направляющий элемент для приподнятия полотна упаковочного материала вдоль его поперечной кромки в процессе перемещения салазок. Подобный направляющий элемент действует по типу клина, приподнимая при движении салазок край склеиваемого полотна упаковочного материала на несколько миллиметров, благодаря чему необходимое для размягчения синтетического полимера и его приваривания к поверхности другого полотна упаковочного материала тепло от нагревателя подводится точно к тем участкам, на которых в последующем образуется клеевой шов. Если направляющий элемент несколько приподнимает полотно упаковочного материала за его склеиваемую поперечную кромку, то прижимной ролик после подвода тепла к обоим полотнам упаковочного материала прижимает их друг к другу, формируя требуемый, соединяющий их между собой клеевой шов.

В варианте, в котором нагреватель согласно изобретению содержит элемент для нагрева воздуха, перепускную трубу и сопло для подачи горячего воздуха, предпочтительно в виде щелевого сопла с широкой щелью, обеспечивается наиболее простой подвод тепла к упаковочному материалу. В этом случае можно использовать имеющийся в продаже элемент для нагрева воздуха, нагретый которым горячий воздух можно аналогично воздуходувке нагнетать в указанную выше перепускную трубу и по ней - к щелевому соплу, нагревая таким путем выходящей из него струей горячего воздуха пригнанные друг к другу поверхности полотен упаковочного материала.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения сварочный узел и поперечная направляющая выполнены с возможностью их подъема и опускания в направлении, примерно перпендикулярном направлению движения полотен упаковочного материала и перпендикулярно направлению перемещения салазок. Относительно направления движения полотен упаковочного материала поперечная направляющая располагается, а сварочный узел перемещается примерно перпендикулярно этому направлению, при этом отклонения от прямого угла могут составлять до 30°. В контексте настоящего изобретения "перпендикулярно" следует понимать соответственно как "поперек". Если смотреть в направлении, перпендикулярном плоско перемещаемому полотну упаковочного материала, то можно легко представить, что оно перемещается, например, сверху вниз (в направлении его движения), в результате чего поперечная направляющая проходит перпендикулярно этому направлению справа налево или слева направо, а сварочный узел может перемещаться с помощью салазок параллельно поперечной направляющей, т.е. примерно поперек направления движения полотна упаковочного материала. Кроме того, сварочный узел с поперечной направляющей может подниматься и опускаться в третьем направлении перпендикулярно обоим указанным выше направлениям. В только что рассмотренном примере вертикальное направление должно соответствовать направлению взгляда или противоположному ему направлению.

Преимущество этой конструкции состоит в том, что полотна упаковочного материала можно подготовить и правильно расположить относительно друг друга в положении сваривания или в положении совмещения рисунков и лишь затем привести в действие сварочный узел. В контексте настоящего изобретения под склеиванием или свариванием следует понимать нагрев и спрессовывание, в результате чего размягченный полимерный материал под действием давления перемешивается настолько хорошо, что возникает эффект сваривания. После позиционирования полотен упаковочного материала сварочный узел можно опустить и применить в требуемом или правильном положении таким образом, чтобы поток тепла подводился точно в нужных местах для формирования клеевого (термосварного) шва. Кроме того, после формирования клеевого шва сварочный узел можно снова поднять из рабочего положения и возвратить в исходное положение.

Если согласно еще одному варианту осуществления изобретения под поперечной направляющей закрепить первую зажимную планку и расположенную с отступом под ней вторую зажимную планку, то перемещение сварочного узла с поперечной направляющей в вертикальном направлении одновременно можно использовать и для надежной фиксации позиционированного перед этим полотна упаковочного материала и только затем формировать клеевой шов. По сравнению с опущенным состоянием в поднятом состоянии сварочный узел находится на большем расстоянии от полотна упаковочного материала. В этом случае расстояние между первой зажимной планкой и расположенной под ней второй зажимной планкой является наибольшим. Если сварочный узел опускать, это расстояние будет уменьшаться, а его минимальная величина настолько мала, что в имеющийся зазор помещается только полотно упаковочного материала, толщина которого равна этому зазору. Таким образом, минимальное значение этого расстояния равняется толщине полотна упаковочного материала.

Помимо этого согласно изобретению предпочтительно создавать давление, необходимое для формирования клеевого шва, прижимным роликом при его прижатии к расположенному напротив него резиновому контрупору, который выполнен в виде проходящей параллельно поперечной направляющей планки со скосами, придающими ей в сечении треугольный или призматический профиль. Прижимной ролик можно изготавливать из материала различной твердости. Однако было установлено, что прижимной ролик предпочтительно прижимать к резиновому контрупору, поскольку тем самым лучше всего компенсируются мельчайшие неровности полотна упаковочного материала, величина которых находится в пределах допуска на его толщину. Тем не менее, резиновый контрупор должен обладать достаточной твердостью, благодаря которой внешний профиль этого контрупора, характеризующийся наличием скосов, практически не изменяется также и в процессе работы. Наиболее предпочтительно, чтобы твердость по Шору составляла 86°. Если рассматривать контур поперечного сечения выполненного удлиненным резинового контрупора, то самая крайняя или верхняя линия, которая является линией пересечения обеих наклонных плоскостей, располагается внецентренно или несоосно таким образом, чтобы один из скосов был меньше по площади по сравнению с другим скосом.

Согласно одному из предпочтительных вариантов выполнения резинового контрупора шириной примерно 12 мм ширина одного из скосов в проекции составляет, например, 10 мм, а ширина другого скоса составляет только 2 мм.

Положение прижимного ролика, с одной стороны, и положение резинового контрупора, с другой стороны, заданы таким образом, чтобы согласно изобретению линия соприкосновения прижимного ролика с резиновым контрупором лежала на одном из скосов резинового контрупора. Если раньше отчасти считалось, что наиболее эффективное приложение давления можно обеспечить в том случае, когда линия касания прижимного ролика совпадает с наиболее высоко расположенной линией, т.е. линией пересечения обоих скосов, то согласно изобретению выявлены более благоприятные условия контакта. В соответствии со следующим более предпочтительным вариантом осуществления изобретения установлено, что для формирования клеевого шва наивысшего качества крайнюю кромку косо обрезанного полотна упаковочного материала необходимо располагать и удерживать или фиксировать на расстоянии, равном примерно 2 мм и отсчитываемом от линии пересечения обоих скосов. Таким образом, место приложения усилия, развиваемого прижимным роликом, перемещено от наиболее высокого места - от линии пересечения обоих скосов - наружу в направлении большего скоса. С помощью предлагаемого в изобретении нового устройства для склеивания двух полотен упаковочного материала можно не только выполнять более чистое обрезание кромки, но также удается устранить и проблемы, связанные с полимерным слоем, например полиэтиленом, на кромках упаковочного материала. Кроме того, с практической точки зрения наиболее предпочтительно прикладывать давление, необходимое для формирования клеевого шва, с помощью сравнительно небольшого прижимного ролика, который прикреплен к салазкам. В качестве материала для изготовления прижимного ролика предпочтительно использовать тефлон.

Рационален также вариант изобретения, в котором зажимные средства для зажима полотен упаковочного материала содержат переднее, центральное и заднее в направлении движения полотен упаковочного материала зажимные приспособления. Это позволяет точно расположить поперечную кромку одного полотна упаковочного материала по отношению к другому полотну упаковочного материала, а также точно и своевременно выполнять различные технологические стадии.

При изготовлении упаковок для жидкости всегда возникали проблемы, если сварной шов должен был проходить по различному числу полотен упаковочного материала. Так, например, можно легко представить себе наложенный продольный сварной шов. Если этот шов должен пересекаться с поперечным сварным швом, то в том месте, в котором пересекаются оба сварных шва, находятся четыре слоя упаковочного материала, в то время как рядом с местом пересечения находятся лишь два слоя упаковочного материала. Это различное число слоев полотна в отдельных местах являлось причиной нарушения герметичности сварного шва. Для того чтобы при формировании клеевого шва согласно изобретению предусмотреть также необходимые меры для устранения указанной проблемы, в новом устройстве для склеивания полотен упаковочного материала поперечная направляющая сварочного узла и проходящие параллельно поперечной направляющей зажимные планки, соответственно контрупорные брусья зажимных средств, установлены под углом (α) к направлению движения полотен упаковочного материала, составляющим от 60 до 100°, предпочтительно от 70 до 80°, наиболее предпочтительно 85°. Если клеевой шов формируется с помощью устройства, характеризующегося этими отличительными признаками, этот шов будет проходить под указанным выше углом α к направлению движения полотен упаковочного материала. Неспециалист мог бы подумать, что указанную поперечную направляющую и удлиненные или вытянутые в продольном направлении зажимные средства необходимо расположить под углом 90° к направлению движения полотен упаковочного материала. В этом случае необходимый клеевой шов, соединяющий оба полотна упаковочного материала, также располагался бы под углом 90° к направлению их движения. Однако благодаря предлагаемым в изобретении мерам новый клеевой шов располагается под углом α к направлению движения полотен упаковочного материала. При этом заметен тот угол α, который, если смотреть перпендикулярно горизонтально перемещаемому полотну упаковочного материала, т.е. на горизонтальной проекции, расположен, например, слева от указанного направления движения полотна. На этой проекции поперечная направляющая проходит вместе с другими параллельными деталями под небольшим углом слева направо и сверху вниз, вследствие чего расположенный слева угол α составляет менее 90°. Подобный, косо располагаемый, клеевой шов значительно облегчает изготовление упаковки, даже если этот новый клеевой шов пересекают указанные выше продольные швы. Помимо этого упаковка, изготовленная таким образом, обладает существенно большей прочностью. Клеевой шов, сформованный таким образом, отличается большей прочностью. Материал с таким клеевым швом легче скользит по поверхности различных направляющих элементов, например, в узких местах на участке подачи продукта, таких, например, как прижимной фланец разливочной трубки.

Кроме того, указанное в начале описания режущее приспособление, которое должно выполнять косой срез вдоль поперечной кромки полотна упаковочного материала, перемещается под указанным углом α. Режущее приспособление может также перемещать прикрепленный к салазкам нож в противоположных направлениях по всей ширине остановленного полотна упаковочного материала. Косой срез можно выполнять таким образом с очень высокой точностью именно в указанном положении или месте полотна упаковочного материала, даже если оно, будучи смотанным с основного рулона, имеет значительную ширину, составляющую, например, 1,6 м.

Поскольку новый клеевой шов, формируемый с помощью предлагаемого в изобретении устройства для склеивания двух полотен упаковочного материала, отличается исключительной прочностью, стерильные упаковки можно изготавливать, не опасаясь нарушения их герметичности.

Другие преимущества, отличительные особенности и возможности применения настоящего изобретения более подробно рассмотрены ниже на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

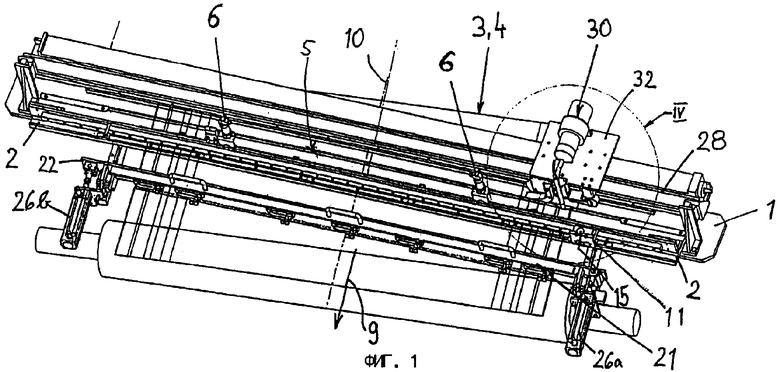

на фиг.1 - вид сверху в аксонометрии части машины для обработки упаковочного материала на участке от направляющего цилиндра, расположенного внизу чертежа, до поперечной направляющей, расположенной вверху чертежа,

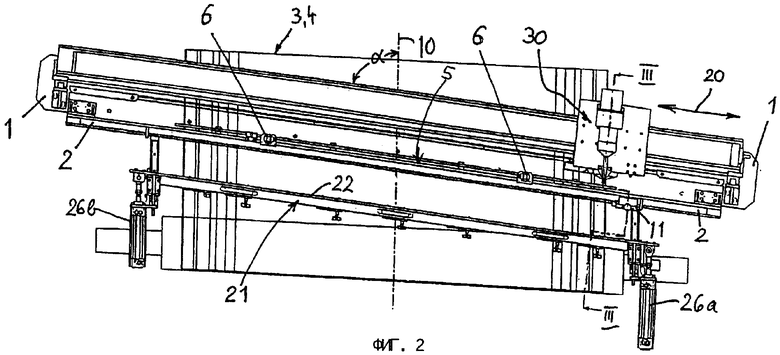

на фиг.2 - вид в плане той же, что и показанная на фиг.1, части машины для обработки упаковочного материала со стороны плоско перемещающегося полотна упаковочного материала,

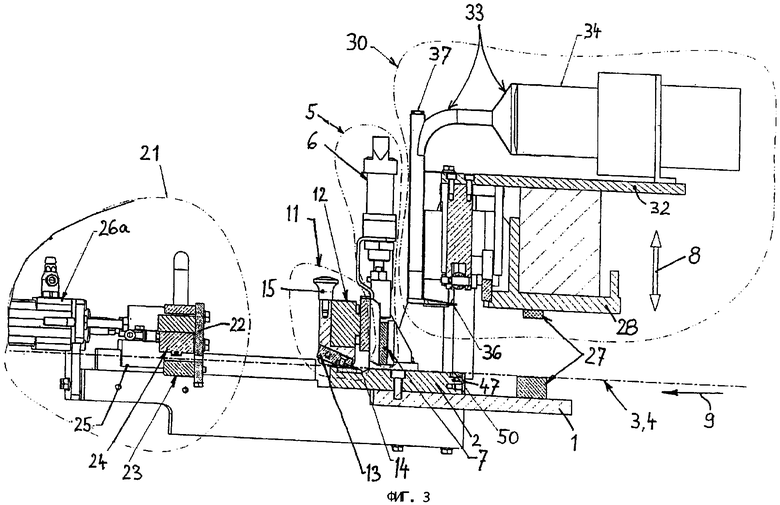

на фиг.3 - вид части машины для обработки упаковочного материала сбоку справа в сечении плоскостью III-III по фиг.2,

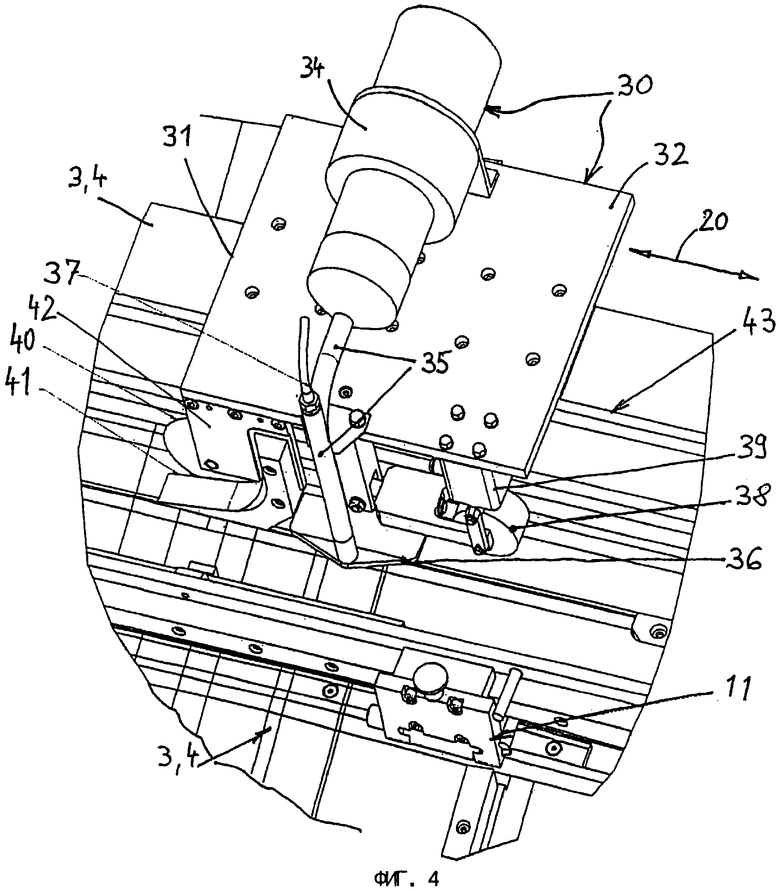

на фиг.4 - вид в аксонометрии и в увеличенном масштабе фрагмента, заключенного в окружность, расположенную на фиг.1 справа и обозначенную позицией IV,

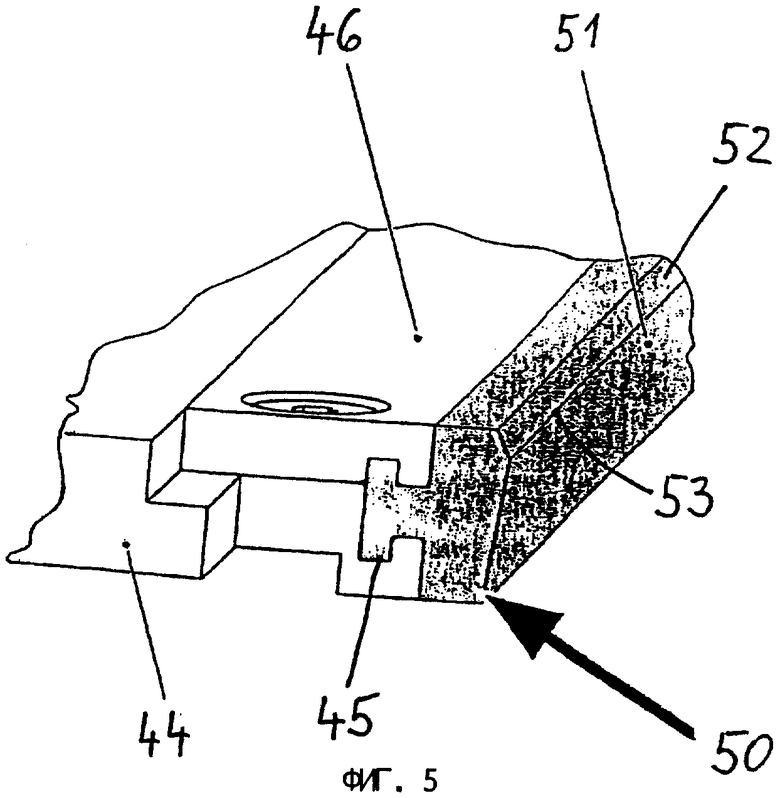

на фиг.5 - вид в аксонометрии фрагмента специального, имеющего вид планки резинового контрупора с более детальным изображением плиты-основания, состоящей из контропорной планки и крепежной планки,

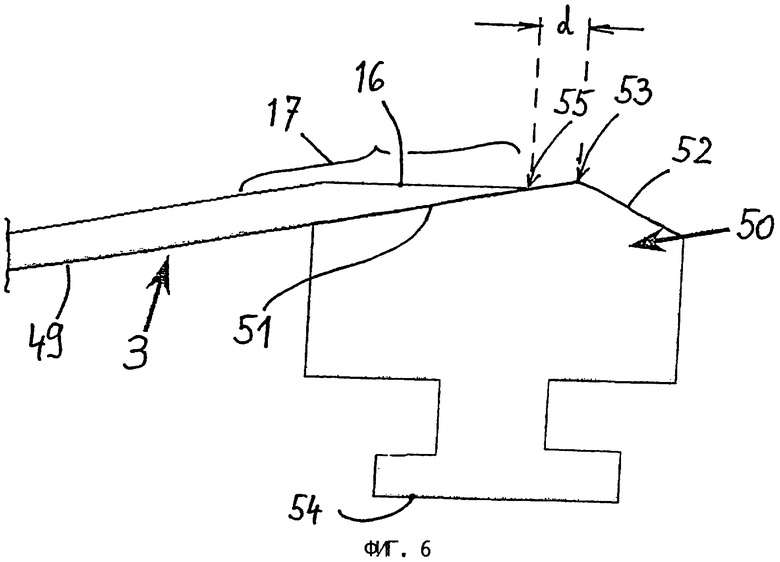

на фиг.6 - увеличенное схематичное изображение в поперечном сечении резинового контрупора с наложенным на один из его скосов концом полотна упаковочного материала с косым срезом,

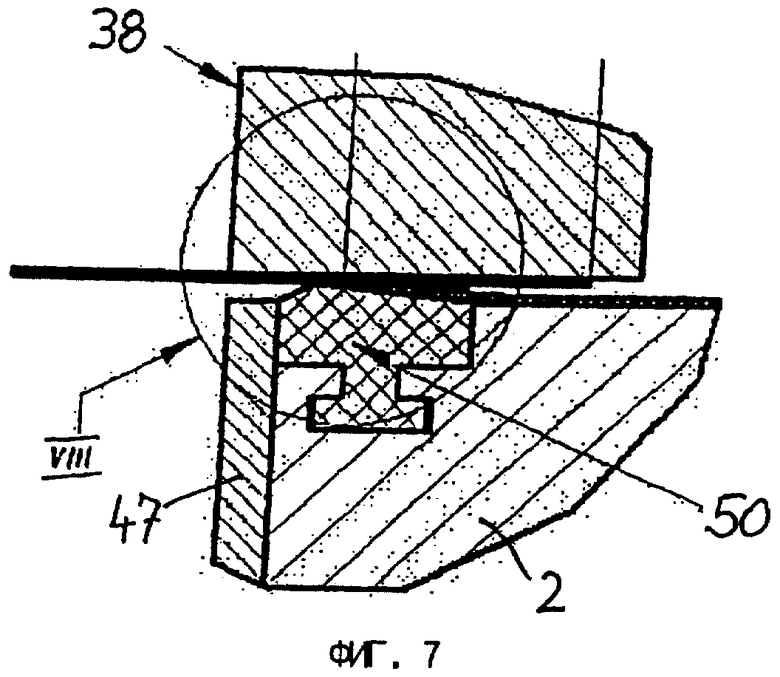

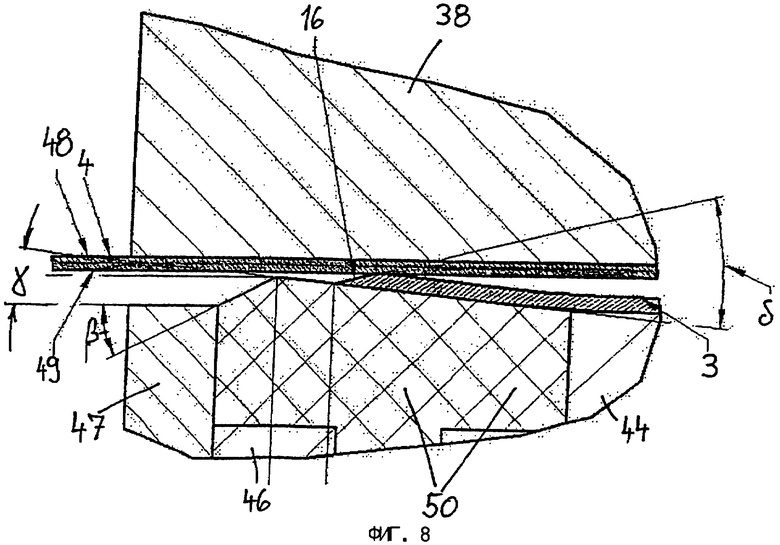

на фиг.7 - изображение, соответствующее рабочему положению, в котором прижимной ролик прижимает к резиновому контрупору расположенные между ними полотна упаковочного материала,

на фиг.8 - увеличенное изображение фрагмента, заключенного в окружность, обозначенную на фиг.7 позицией VIII,

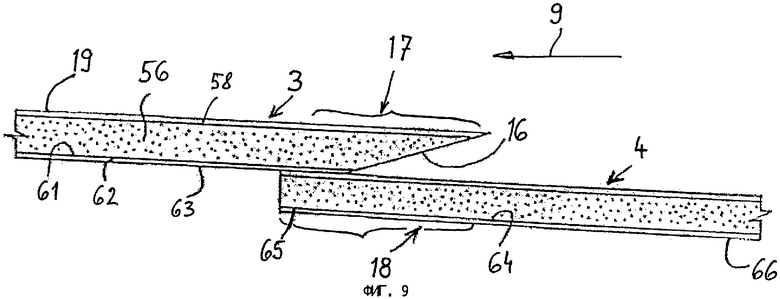

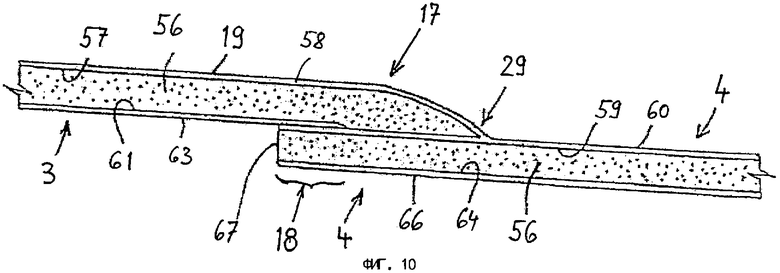

на фиг.9 - схематичное изображение концов двух полотен упаковочного материала, подготовленных для склеивания и расположенных в требуемом положении одно поверх другого, в разрезе вдоль их продольной средней оси,

на фиг.10 - аналогичный приведенному на фиг.9 вид, но по окончании процесса сваривания между собой двух полотен упаковочного материала с изображением сплошного, не проницаемого для жидкости полимерного слоя, образующегося в результате с верхней, обращенной к продукту стороны упаковочного материала.

На фиг.1-3 показана часть машины для обработки упаковочного материала, в которой имеется проходящая в основном по всей ее ширине и тем самым по ширине полотен 3 и 4 упаковочного материала удлиненная несущая плита 1 с закрепленной на ней плитой-основанием 2 примерно такой же длины, на которой закреплено зажимное приспособление 5 с отстоящими друг от друга, т.е. разнесенными по ширине машины для обработки упаковочного материала, прижимными цилиндрами 6, обеспечивающими создание необходимого прижимного усилия. На фиг.3 зажимное приспособление 5 обведено штрихпунктирной линией. При этом речь идет о так называемом центральном зажимном приспособлении 5, прижимной цилиндр 6 которого позволяет перемещать зажимную планку 7 в вертикальном направлении 8, поднимая ее от плиты-основания 2, соответственно опуская на нее. Указанное вертикальное направление 8 обозначено справа на фиг.3 контурной двунаправленной стрелкой. Это направление подъема-опускания зажимной планки ориентировано перпендикулярно полотнам 3 и 4 упаковочного материала, которые плоско транспортируются на уровне верхней поверхности плиты-основания 2 в направлении 9. На фиг.2 вертикальное направление 8 ориентировано перпендикулярно плоскости чертежа. Штрихпунктирной линией 10 на фиг.1 и 2 обозначена продольная средняя линия полотен 3 и 4 упаковочного материала, которая ориентирована также параллельно направлению 9 их движения.

В направлении движения полотен упаковочного материала за зажимным приспособлением 5 (и сбоку от него, как показано на фиг.1 и 2) расположено режущее приспособление 11, которое в показанном на фиг.3 сечении также обведено штрихпунктирной линией. Это режущее приспособление 11 можно перемещать с помощью направляющей каретки с направляющей, обозначенными совместно позицией 12, поперек полотен 3 и 4 упаковочного материала вдоль зажимной планки 7 на примерно равное ее длине (или несколько меньшее ее длины) расстояние. На направляющей каретке 12 закреплен ножедержатель 13, из которого вперед выступает нож 14 с двумя лезвиями. Взявшись за предусмотренную сверху округлую ручку 15, направляющую каретку 12 с направляющей можно переместить поперек полотна 3 или 4 упаковочного материала для выполнения в них примерно поперечного им косого среза 16.

Такой косой срез 16 более детально показан на схематичном изображении полотен 3 и 4 упаковочного материала, приведенном на фиг.6 и 9. В показанной на фиг.3 проекции предшествующее, заканчивающееся полотно 3 упаковочного материала движется в соответствии с указанным на этом чертеже направлением 9 его движения слева направо (сверху вниз в показанных на фиг.1 и 2 проекциях). Перед соединением между собой предшествующего и последующего полотен упаковочного материала их склеиванием с помощью предназначенного для этой цели устройства на задней поперечной кромке 17 переднего, или первого, предшествующего полотна 3 упаковочного материала сначала выполняется косой срез 16, после чего на край этого предшествующего полотна в показанном на фиг.9 положении совмещения рисунков на их лицевых сторонах, соответственно сваривания, накладывается передняя поперечная кромка 18 заднего, или второго, последующего полотна 4 упаковочного материала.

В показанном прежде всего на фиг.6 и 9 варианте угол при вершине косого среза 16, т.е. между его поверхностью, с одной стороны, и внутренней поверхностью 19 предшествующего, заканчивающегося полотна 3 упаковочного материала, с другой стороны, составляет около 20°. Косой срез 16 проходит по всей ширине полотна 3, соответственно 4, упаковочного материала в направлении 20 примерно перпендикулярно направлению 9 движения полотен упаковочного материала, соответственно их продольной средней линии 10. Указанное направление 20 ориентировано лишь "примерно" или приблизительно перпендикулярно продольной средней линии 10 полотен 3, 4 упаковочного материала, поскольку зажимная планка 7, равно как и другие, более подробно описанные ниже средства, располагаются в рассматриваемом варианте не строго перпендикулярно продольной средней линии 10 полотен упаковочного материала, а установлены под углом α, который в показанной фиг.2 проекции измеряется влево (против часовой стрелки) от продольной средней линии 10 полотен упаковочного материала и поэтому составляет менее 100°, а именно составляет от 60 до 100°, предпочтительно от 70 до 90°, наиболее предпочтительно 85°.

Далее по направлению 9 движения полотен 3 и 4 упаковочного материала (ниже в показанных на фиг.1 и 2 проекциях и слева в показанной на фиг.3 проекции) расположен обозначенный общей позицией 21 зажимной и позиционирующий узел. На фиг.3 этот узел также отдельно обведен штрихпунктирной линией. К этому зажимному и позиционирующему узлу 21 относится один из семи прижимных цилиндров 24, закрепленных на удлиненной крепежной или опорной планке 22. В перпендикулярном плоскости полотен 3, 4 упаковочного материала направлении под прижимным цилиндром 24 на опорной планке 22 располагается далее контрупорный брус 23. К зажимному и позиционирующему узлу 21 относится также обозначенные общей позицией 25 направляющая каретка и направляющая. С их помощью опорную планку 22, которая в упоминавшемся выше направлении 20, называемом ниже направлением 20 перемещения, с обеих сторон далеко выступает за пределы продольных кромок полотна 3, соответственно 4, упаковочного материала, можно перемещать в направлении 9 движения полотен упаковочного материала и в противоположном ему направлении. Таким образом, при перемещении удлиненной опорной планки 22 навстречу направлению 9 движения полотен упаковочного материала расстояние между ней и опорной плитой 2 уменьшается. Опорная планка приводится в такое движение двумя приводными цилиндрами 26а и 26b. Соответствующее управление их штоками позволяет поддерживать неизменным угол α установки удлиненной опорной планки 22 относительно продольной средней линии 10 полотен упаковочного материала. С помощью прижимного цилиндра 24 полотно 3 упаковочного материала можно прижимать к расположенному под ним контрупорному брусу 23 и таким путем неподвижно зажимать между ними. Подобный зажимной и позиционирующий узел 21 представляет собой переднее в направлении 9 движения полотен 3, 4 упаковочного материала зажимное приспособление, в отличие от центрального зажимного приспособления 5.

По ходу движения полотен упаковочного материала, а именно справа на фиг.3, перед обоими указанными зажимными приспособлениями дополнительно имеются задние зажимные планки 27, которые тем самым образуют так называемое заднее зажимное приспособление 27. Проходящее над его нижней зажимной планкой 27 полотно упаковочного материала можно зажать между ней и верхней зажимной планкой 27 путем уменьшения расстояния между ними за счет перемещения в вертикальном направлении 8. Таким образом, верхнюю зажимную планку 27 можно перемещать в вертикальном направлении 8 вниз до упора в нижнюю зажимную планку 27.

Верхняя зажимная планка 27 закреплена снизу на поперечной направляющей 28. Эта поперечная направляющая в свою очередь с обеих сторон далеко выступает за пределы продольных кромок полотен упаковочного материала и тем самым пересекает их практически так же, как и несущая плита 1. Поперечная направляющая 28 параллельна всем продолговатым или удлиненным элементам, таким как несущая плита 1, опорная плита 2, зажимная планка 7, направляющая 12, удлиненная опорная планка 22 и т.д. Если угол α установки этих расположенных поперек полотен упаковочного материала элементов в первом приближении принять равным примерно 90°, то в этом случае и поперечную направляющую 28 можно рассматривать как расположенную примерно поперек направления 9 движения полотен 3 и 4 упаковочного материала.

Эта поперечная направляющая 28 относится к сварочному узлу 30, который наглядно показан на фиг.1-3 и в аксонометрии изображен на фиг.4. Детали и элементы этого сварочного узла 30 также отдельно обведены на фиг.3 замкнутой штрихпунктирной линией (сварочный узел 30).

Под устройством для склеивания двух полотен упаковочного материала согласно изобретению имеется в виду устройство для выполнения имеющего вид полосы клеевого (термосварного) шва, который согласно фиг.10 образуется при склеивании (термосвариванием) обоих полотен 3 и 4 упаковочного материала на указанном стрелкой 29 участке при подводе к полотнам упаковочного материала тепла и приложении к ним давления. Такой клеевой шов 29 проходит вдоль всей задней поперечной кромки 17 предшествующего, заканчивающегося полотна 3 упаковочного материала и вдоль всей передней поперечной кромки 18 последующего, начинающегося полотна 4 упаковочного материала. Когда питающая или расходная катушка начинает вращаться вхолостую после сматывания с нее всего предшествующего, заканчивающегося полотна 3 упаковочного материала, а его задняя поперечная кромка 17 приближается по мере продолжающегося его движения в направлении 9 к зоне расположения устройства для склеивания, машину необходимо остановить и установить в нее новую полную катушку с намотанным на нее последующим полотном 4 упаковочного материала. При этом оба полотна 3 и 4 упаковочного материала необходимо соединить между собой с помощью устройства для их склеивания. Подобное соединение или склеивание концов двух полотен упаковочного материала называют "сращиванием" или "склейкой". С этой целью возможно неровно оборванную поперечную кромку 17, соответственно 18, одного полотна упаковочного материала сначала необходимо правильно расположить относительно поперечной кромки соответственно другого полотна упаковочного материала и обрезать и после обрезки либо непосредственно в процессе обрезки приварить друг к другу обе поперечные кромки 17 и 18 с образованием упомянутого выше клеевого шва 29. После этого можно открыть все зажимные приспособления и возобновить движение обоих полотен упаковочного материала, т.е. предшествующего переднего 3 полотна упаковочного материала и последующего заднего 4 полотна упаковочного материала, в направлении 9 их движения.

В состав обозначенного общей позицией 30 сварочного узла входит указанная выше поперечная направляющая 28. Вдоль этой направляющей поперечно полотнам 3 и 4 упаковочного материала и поперечно направлению 9 их движения в указанном выше направлении 20 перемещения могут перемещаться салазки 31. Салазки 31 содержат опорную плиту 32, на которой установлены нагреватель 33 с элементом 34 для нагрева воздуха, перепускная труба 35 и сопло 36 для подачи горячего воздуха. Температуру горячего воздуха, поступающего в сопло 36, выполненное в виде щелевого сопла с широкой щелью, можно измерять с помощью датчика 37 температуры, установленного сверху на перепускной трубе 35.

Весь сварочный узел 30 вместе с салазками 31 и поперечной направляющей 28 можно поднимать и опускать в вертикальном направлении 8 перпендикулярно направлению 20 перемещения салазок 31. Опусканием сварочного узла можно уменьшать до нуля расстояние между первой зажимной планкой 27, закрепленной на поперечной направляющей 28 снизу нее, и второй зажимной планкой 27, закрепленной на несущей плите 1 сверху нее. На фиг.3 верхняя зажимная планка 27 вместе с поперечной направляющей 28 и салазками 31 показаны в поднятом их перемещением в вертикальном направлении 8 положении.

Под опорной плитой 32 со стороны сопла 36 для подачи горячего воздуха расположен, как это наиболее наглядно показано на фиг.4, соединенный с салазками 31 шарнирной подвеской вращающийся прижимной ролик 38, который может отжиматься книзу в вертикальном направлении 8 расположенным над ним и закрепленным на опорной плите 32 четырьмя винтами прижимным цилиндром 39. Прижимной ролик 38 расположен, если смотреть в направлении 20 перемещения, "позади" сопла 36 для подачи горячего воздуха, и поэтому при работе он сначала нагревается горячим воздухом и лишь затем прижимается к полотну упаковочного материала.

По другую сторону от сопла 36 для подачи горячего воздуха напротив прижимного ролика 38, т.е. в показанной на фиг.4 проекции слева спереди на опорной плите 32, установлен вращающийся дисковый нож 40, который обрезает выступающую часть последующего, начинающегося полотна 4 упаковочного материала рядом с клеевым швом 29. При перемещении салазок вперед в направлении 20, т.е. влево в показанных на фиг.1, 2 и 4 проекциях, сначала обрезается выступающая часть полотна упаковочного материала и затем путем подвода к нему тепла и приложения к нему давления формируется клеевой шов 29.

Рядом с дисковым ножом 40 на опорной плите 32, соответственно на ее крепежной листовой детали 42, закреплен, кроме того, изогнутый примерно в форме четверти кольца направляющий элемент 41. Этот направляющий элемент имеет заостряющийся влево в направлении 20 перемещения салазок конец и соответственно клиновидно утолщается в противоположном направлении. Благодаря такой форме направляющий элемент 41 может приподнимать край последующего, начинающегося полотна 4 упаковочного материала, напуск которого в результате обрезается вращающимся дисковым ножом 40 на заданную величину.

Сварочный узел 30 можно перемещать относительно поперечной направляющей 28 в направлении 20 детально не показанным на чертежах перемещающим узлом 43 и таким путем задействовать для формирования клеевого шва 29 дисковый нож 40 вместе с его вспомогательным направляющим элементом 41, сопло 36 для подачи горячего воздуха и прижимной ролик 38.

Для приложения давления к полотнам 3 и 4 упаковочного материала, необходимого для их склеивания вдоль клеевого шва 29, прижимной ролик 38 требуется переместить прижимным цилиндром 39 в сторону резинового контрупора 50 и прижать к нему. Такой выполненный в виде планки резиновый контрупор 50, который может состоять из нескольких продолговатых частей, проходит под прижимным роликом 38 по всей длине несущей плиты 1 и крепится к ней показанным на фиг.5 образом. На этом чертеже, на котором в качестве примера показано крепление резинового контрупора в разливочной машине, изображена контропорная планка 44, в паз 45 которой вставляется не обозначенное собственной позицией крепежное основание (корень) резинового контрупора 50 и затем закрепляется верхней крепежной планкой 46, вкладываемой в предусмотренные под нее выемки в контропорной планке 44. Резиновый контрупор 50 во избежание его самопроизвольного выпадения дополнительно фиксируется накладной пластиной 47, закрепляемой показанными на фиг.3 винтами. С наружной воспринимающей давление верхней стороны резиновый контрупор 50 имеет в поперечном сечении показанную на фиг.5-8 треугольную (призматическую) форму, образованную двумя скосами 51 и 52, а именно длинным скосом 51 и расположенным под углом к нему коротким скосом 52. Оба скоса 51 и 52 сходятся друг с другом в имеющей форму прямой линии вершине 53, с которой прижимной ролик 38 в отсутствие полотен упаковочного материала между ним и резиновым контрупором соприкоснулся бы в первую очередь. Обозначенный на фиг.8 угол γ наклона, называемый также углом соприкасания с резиновым контрупором, предпочтительно составляет примерно 6°. Под этим углом, таким образом, длинный скос 51 наклонен к базовой плоскости 54 крепежного основания резинового контрупора 50. Угол β, равный примерно 27°, представляет собой соответствующий угол наклона короткого скоса 52 к базовой плоскости крепежного основания резинового контрупора. В одном из предпочтительных вариантов общая ширина резинового контрупора 50 составляет 12 мм. Если смотреть на показанный на фиг.6 резиновый контрупор сверху, то в его проекции на горизонтальную плоскость, перпендикулярную плоскости чертежа по фиг.6, на длинный скос из этих 12 мм приходится 10 мм, а на короткий скос 52 соответственно приходится примерно 2 мм.

Взаимодействие резинового контрупора 50 с полотнами 3 и 4 упаковочного материала показано на фиг.6-8 и более детально изображено на примере увеличенного фрагмента, обведенного на фиг.7 окружностью VIII. Этот увеличенный фрагмент показан на фиг.8. На указанных чертежах показано предшествующее, или переднее, заканчивающееся полотно 3 упаковочного материала с косым срезом 16 на его заднем конце и наложенное на него последующее, или заднее, начинающееся полотно 4 упаковочного материала без косого среза на его переднем конце. Угол косого среза 16 на заднем конце предшествующего полотна упаковочного материала четко виден также на фиг.8, где он дополнительно обозначен через δ. На этом чертеже позицией 48 обозначена также наружная, или лицевая, сторона упаковочного материала с нанесенным на нее рисунком, а позицией 49 обозначена обращенная к продукту внутренняя сторона упаковочного материала.

Положение поперечных кромок 17 и 18 полотен упаковочного материала относительно резинового контрупора 50 и прижимного ролика 38 имеет важное значение для качества формируемого клеевого шва 29. Так, например, согласно одному из наиболее предпочтительных вариантов осуществления изобретения было установлено, что задняя линия 55 полотна упаковочного материала 3, соответствующая вершине косого среза 16 на его задней кромке, при применении описанного выше резинового контрупора 50 с указанными размерами должна располагаться на расстоянии примерно 2 мм от вершины 53 резинового контрупора. Это расстояние d обозначено на фиг.6. В рассматриваемом предпочтительном варианте d равняется 2 мм.

На фиг.9 и 10 схематично показаны предшествующее полотно 3 упаковочного материала и последующее полотно 4 упаковочного материала, которые согласно фиг.9 наложены одно на другое их поперечными кромками 17 и 18, занимающими правильное положение друг относительно друга, в котором можно осуществлять их сварку, соответственно в котором имеющиеся у обоих полотен упаковочного материала на их лицевых сторонах рисунки совмещены друг с другом и которые согласно фиг.10 в результате подвода к ним тепла и приложения к ним давления приварены друг к другу с образованием герметичного, прежде всего не проницаемого для жидкости клеевого шва 29, который в показанном на фиг.10 варианте находится сверху, а рисунок на упаковочном материале соответственно находится с его обращенной вниз стороны. В этом предпочтительном варианте каждое полотно 3, 4 упаковочного материала имеет средний волокнистый слой, например бумажный слой 56. Верхняя сторона 57 бумажного слоя 56 полотна 3 упаковочного материала и верхняя сторона 59 бумажного слоя 56 полотна 4 упаковочного материала покрыты также полимерным слоем 58. Эти полимерные слои с внутренней, обращенной к продукту стороны упаковочного материала образуют соответственно внутреннюю поверхность 19 предшествующего полотна 3 упаковочного материала и внутреннюю поверхность 60 последующего полотна 4 упаковочного материала. С обратной стороны, т.е. с нижней, или наружной, стороны 61, волокнистый слой 56 полотна 3 упаковочного материала покрыт еще одним полимерным слоем 62, образующим наружную, не проницаемую для жидкости поверхность 63 упаковочного материала. Аналогичным образом с нижней, или наружной, стороны 64 волокнистый слой другого полотна 4 упаковочного материала также покрыт полимерным слоем 65, образующим наружную, не проницаемую для жидкости поверхность 66 упаковочного материала. На передней кромке последующего полотна 4 упаковочного материала имеется прямой срез 67, и поэтому волокнистый слой 56 этого полотна упаковочного материала не закрыт и соответственно не защищен от проникновения в него жидкости.

Описанное выше устройство для склеивания двух полотен 3 и 4 упаковочного материала работает следующим образом. Предшествующее, или переднее, полотно 3 упаковочного материала движется в направлении 9 справа налево через зажимной и позиционирующий узел 21. Когда это полотно упаковочного материала заканчивается, оно останавливается за его заднюю поперечную кромку 17. По ходу движения полотна упаковочного материала за зажимным и позиционирующим узлом 21 формируется петля упаковочного материала в качестве его запаса, необходимого для компенсации последующего перемещения задней поперечной кромки 17. Снизу полотно упаковочного материала зажимается зажимным и позиционирующим узлом 21. При этом полотно 3 упаковочного материала зажимается между прижимным цилиндром 24 и контрупорным брусом 23. Затем полотно упаковочного материала зажимается зажимной планкой 7 зажимного приспособления 5.

Далее полотно упаковочного материала обрезается ножом 14 режущего приспособления 11, точное перемещение которого обеспечивается направляющей кареткой 12 и направляющей.

По завершении этой операции зажимное приспособление 5 открывается.

После этого прижимной цилиндр 24 вместе с удлиненной опорной планкой 22, на которой он закреплен, перемещается приводными цилиндрами 26а, 26b зажимного и позиционирующего узла 21 вправо в показанной на фиг.3 проекции до тех пор, пока задняя кромка полотна 3 упаковочного материала с выполненным на ней косым срезом 16 не займет правильное положение, т.е. положение совмещения рисунков на лицевых сторонах обоих полотен упаковочного материала, соответственно сваривания. Затем обрезанное полотно 3 упаковочного материала зажимается в положении сваривания зажимным приспособлением 5 с помощью его прижимного цилиндра 6 и зажимной планки 7.

После выравнивания последующего, или заднего, полотна 4 упаковочного материала относительно предшествующего, или переднего, полотна 3 упаковочного материала перемещающий узел 43 опускает в вертикальном направлении 8 верхнюю зажимную планку 27 в сторону нижней зажимной планки 27, в результате чего полотно 4 упаковочного материала зажимается между ними.

Далее оба полотна 3 и 4 упаковочного материала свариваются между собой с помощью сварочного узла 30. С этой целью сварочный узел 30 непрерывно перемещается перемещающим узлом 43 в обозначенном стрелкой 20 направлении (влево на фиг.4). В ходе этого перемещения сварочного узла направляющий элемент 41 приподнимает напуск последующего полотна 4 упаковочного материала. Этот напуск обрезается на заданную величину вращающимся дисковым ножом 40. За дисковым ножом 40 перемещается сопло 36 для подачи горячего воздуха, которое движется между предшествующим полотном 3 упаковочного материала и последующим приподнятым полотном 4 упаковочного материала. Полимерный слой упаковочного материала нагревается выходящим из сопла 36 горячим воздухом и расплавляется. Затем оба полотна упаковочного материала прижимаются прижимным роликом 38 к резиновому контрупору 50 и тем самым, свариваясь между собой, склеиваются друг с другом.

После этого можно открыть все зажимные приспособления 5, 27 и 21.

В завершение зажимной и позиционирующий узел 21, а также сварочный узел 30 отводятся в их исходные положения.

Изобретение относится к устройству для склеивания двух полотен упаковочного материала для изготовления не проницаемых для жидкости упаковок. Устройство содержит зажимные средства для зажима полотен упаковочного материала, режущее приспособление для выполнения косого среза примерно поперек полотна и сварочный узел для подвода тепла к полотнам и приложения к ним давления для их склеивания между собой вдоль клеевого шва. Для обеспечения в производственных условиях при замене израсходованной катушки на новую катушку с упаковочным материалом выполнения клеевого или сварного соединения двух полотен упаковочного материала, надежно гарантирующего высокую непроницаемость соединения для жидкости, согласно изобретению предлагается снабдить сварочный узел перемещаемыми вдоль поперечной направляющей примерно поперечно к направлению движения полотен упаковочного материала салазками с установленными на них нагревателем и расположенным за ним в направлении перемещения сварочного узла прижимным роликом. 9 з.п. ф-лы, 10 ил.

| US 3510625 A, 05.05.1970 | |||

| US 6342118 В1, 29.01.2002 | |||

| US 4120739 А, 17.10.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОТОПОЛИМЕРИЗУЮЩИХСЯ КОМПОЗИЦИЙ | 0 |

|

SU181280A1 |

| ЕР 0681960 А1, 15.11.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| Устройство для поперечного сращивания концов рулонов материала | 1989 |

|

SU1744019A1 |

| Устройство для соединения концов термопластичной пленки | 1985 |

|

SU1330064A1 |

Авторы

Даты

2007-09-20—Публикация

2003-06-06—Подача